Abstract

En omvendt mikroemulsjon anvendes for å innkapsle mono eller bimetall tidlig overgangsmetall-oksid i nanopartikler, mikroporøse silika skjell. Silika-innkapslet metalloksid nanopartikler blir deretter karbonisert i en metan / hydrogenatmosfære ved temperaturer over 800 ° C for å danne silika-innkapslet tidlig overgangsmetall-karbid nanopartikler. Under karburisering prosessen, silika skjell hindre sintring av tilstøtende karbid nanopartikler og samtidig hindre avsetning av overskudd av overflatecarbon. Alternativt kan de silika-innkapslet metalloksyd-nanopartikler kan nitridized i en ammoniakkatmosfære ved temperaturer over 800 ° C for å danne silika-innkapslet tidlig overgangsmetall nitrid nanopartikler. Ved å justere den omvendte mikroemulsjon parametere, tykkelsen på silika skjell, og karburisering / nitridering forhold, overgangsmetall-karbid eller nitrid nanopartikler kan være innstilt til forskjellige størrelser, preparater, ennd krystallfaser. Etter karburisering eller nitridering, blir silika skallene fjernes deretter ved hjelp av enten et rom-temperatur vandig ammoniumbifluorid oppløsning eller en 0,1 til 0,5 M NaOH-løsning ved 40-60 ° C. Mens silika skallene oppløsning, et høyt overflateareal, slik som karbon svart, kan tilsettes til disse løsningene for å oppnå tidlig støttede overgangsmetall-karbid eller nitrid nanopartikler. Hvis ingen stort overflateareal blir tilsatt, deretter nanopartiklene kan lagres som en nanodispersion eller sentrifugert for å oppnå en nanopowder.

Introduction

Tidlig overgangsmetall-karbider (TMCS) er billig, jord-rikt materiale som oppviser høy termisk og elektrokjemisk stabilitet samt unike katalytiske aktiviteter. 1-3 Særlig wolframkarbid (WC) og molybdenkarbid (Mo 2 C) har blitt studert for deres katalytiske likheter til platina-gruppe metaller (PGM). 4,5 På grunn av disse gunstige egenskaper, har TMCs blitt identifisert som kandidater for å erstatte dyre PGM katalysatorer i nye fornybare energiteknologier, for eksempel biomasse konvertering, brenselceller, og elektrolysører. 6,7

For å maksimere katalytisk aktivitet, er kommersielle katalysatorer nesten alltid formuleres som ultrananopartikler (diameter <10 nm) dispergert på et høyt overflateareal, som for eksempel carbon black. 8 imidlertid syntesen av TMCs krever høyere temperaturer enn ~ 700 ° C. Dette fører til omfattende sintring av nanoparticles (NPS), overskytende overflatekarbonavsetning (koks), og termisk degradering støtte. Både partikkelsintring og støtte nedbrytning føre til redusert materialoverflatearealer. Overskytende overflate forurensningsavsetnings blokker aktive metalliske områder, noe som har vist seg å sterkt redusere eller i noen tilfeller fullstendig eliminere den katalytiske aktiviteten til som sådan TMCs. 9,10, er den fundamentale studier av TMC reaktivitet hovedsakelig utført på bulk mikropartikler eller tynne filmer med fint kontrollert flater enn på høy areal TMC nanomaterialer.

Mange metoder har blitt utviklet for å syntetisere TMC NPS, men disse metodene er ikke egnet for syntetisering av katalytisk aktive TMC NPs. Tradisjonelle våte impregneringsteknikker bruk metallsaltløsninger som er impregnert med et høyt overflateareal. Ved oppvarming kan våte impregnering utsett katalysator støtte til destruktive carburizing forhold som fører til støtte degradering. Videre sintring cen bare reduseres ved lave vekt% mengder av metallet på bæreren, og det er heller ikke mulig å syntetisere ustøttede TMC nanopowders ved hjelp av våt impregnering. Flere nyere metoder omfatter å blande et metall, forløper med et carbonutgangsmateriale og å anvende konvensjonelle og ukonvensjonelle oppvarming teknikker. 11-18 Overskytende karbon brukes for å hindre sintring, men denne overskytende karbon resulterer i utstrakt overflatecarbon, noe som gjør disse materialer ikke egnet for katalytiske anvendelser.

På grunn av disse syntetiske utfordringer, har TMCs tradisjonelt blitt studert som kokatalysatorer 11 for PGMs støtter katalysator for PGMs, 19-22 eller støtter for aktive PGM monosjiktene. 23-25 Metoden som presenteres her gir mulighet til å syntetisere både ikke-sintret og metall-terminert TMC NPs samt overgangs metallnitrid (TMN) NPs med tunbare størrelser, krystallinske faser, og metallic sammensetning. 26 Metoden som presenteres tilbyr også ability å få TMC eller TMN nanodispersions eller sette TMC og TMN NPs på et høyt overflateareal katalysator støtte ved romtemperatur, og dermed dempe termisk støtte degradering. Denne metoden er derfor egnet for frittstående katalytiske anvendelser av TMC og TMN NPs, utvikling av avansert multimetallic TMC og TMN NPs, eller andre programmer som krever fint kontrollerte partikkelstørrelser og overflater. 26

Metoden som presenteres her bruker en tretrinns-protokollen til å syntetisere TMC og TMN NPs. I det første trinn fremstilles en omvendt mikroemulsjon (RME) som brukes til å belegge tidlig overgangsmetall-oksid (TMO) NPS i silikananosfærer. Emulsjonen fremstilles ved å dispergere vanndråper i et ikke-polart medium ved hjelp av et kommersielt ikke-ionisk overflateaktivt middel. Silika-innkapslet TMO NPS blir deretter utsatt for enten carburization eller nitridizing varmebehandlinger. Her hindrer silika partikkelsintring ved høye temperaturer, samtidig som de reaktive gasser til å diffundere til than TMO NPs og konvertere dem til TMC eller TMN NPs. I det siste trinnet blir silika skallene fjernes enten ved hjelp av sur eller alkalisk behandling for å oppnå TMC eller TMN nanodispersions som kan spres på et høyt overflateareal, som for eksempel carbon black.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. Syntese av Silica-innkapslet mono eller Bimetallisk Metal Oxide Nanopartikler

- Klargjør omvendt mikroemulsjonen

- Legg 240 ml vannfritt n-heptan til en ren, ovnstørket 1 L rundkolbe (RBF) inneholdende en ovn-tørket magnetisk rørestav med en ren, ovnstørket gradert sylinder.

- Legg 54 ml polyoksyetylen (4) lauryleter av n-heptan under konstant omrøring.

Bemerk: På grunn av den høye viskositet og lav overflatespenning av dette overflateaktivt middel, en ren, tørr 60 ml sprøyte benyttes for å oppnå nøyaktige volumer i stedet for en målesylinder. - Legg 7,8 ml ultrarent, deionisert (DI) vann under konstant omrøring ved hjelp av en pipette. Tett RBF med en gummipropp og Parafilm voks. La RME blandes i minst 10 min.

- Tilsett 0,1 til 0,5 ml reagens grad av NH4OH til emulsjonen hvis det er ønskelig å redusere hydrolysetiden.

Merk: Noen metall alkoksid hydroLyze langsomt ved nøytral pH. La RME bland i minst 10 minutter etter tilsetting NH 4 OH. Som et representativt eksempel, tilsetning av 0,5 ml NH4OH anbefales for synteser som omfatter titan (IV) isopropoksid.

- Forbered et metallalkoksid forløper, alkohol og n-heptanoppløsning

- Koble en ren, ovn-tørket 250 ml RBF til en Schlenk linje og skyll med nitrogen. Alternativt, plasserer ren, ovnstørket 250 ml RBF i en tørr nitrogen hanskerommet.

- Legg til 12 ml 5% w / v wolfram isopropoksyd (WIPO) i isopropanol med en ren og tørr sprøyte. På dette stadiet, kan andre metallalkoksyder også tilsettes, slik som tantal (V) isopropoksyd (Tapio), molybden (V) isopropoksyd (MoIPO), niob (V) isopropoksyd (NbIPO), titan (IV) isopropoksyd (TiIPO), nikkel (II) methoxyethoxide (NiMEO), kobolt (II) isopropoksyd (CoIPO), etc.

Note: metallalkoksider kan kjøpes kommersielt eller syntetiseres ved tilsetning av et anhydrooss alkohol til det tilsvarende metallsalt kloridet ved hjelp av en Schlenk-linjen som beskrevet andre steder. (Advarsel: metallalkoksid syntese fra metallklor frigjør gassformet HCl og må utføres i et godt ventilert avtrekksskap) 27 - Ved hjelp av et rent, ovnstørket kanyle, overføres 120 ml vannfritt n-heptan til 250 ml RBF inneholdende metallalkoksid løsningen

- Ved hjelp av et rent, ovnstørket kanyle, overføre metallalkoksid-alkohol-n-heptan-oppløsning inn i RME under konstant omrøring i løpet av den periode på 10 min.

Merk: For metallalkoksider som reagerer kraftig med vann, for eksempel tellur (IV) isopropoksyd, er en mye langsommere dråpevis hastighet tillegg kreves. Den endelige løsningen bør være optisk klare uavhengig av metallalkoksid prekursor, men kan være forskjellige farger avhengig av metallalkoksyder som benyttes og deres oksidasjonstilstander. Vi merker oss at om emulsjonen er gjennomsiktig eller gjennomskinnelig er avhengig av partikkelstørrelsenmens fargen er avhengig av metalloksidasjonstilstand. - Etter 4 timer, bruk en ren, tørr sprøyte for å injisere 1,4 ml reagens-grade NH 4 OH i løsningen dråpevis. Deretter bruker en annen ren, tørr sprøyte, injisere 1,2 ml reagens-grade tetraetylortosilikat (TEOS) dråpevis.

Note: natriumhydroksid (NaOH) bør ikke brukes da det kan føre til fortetting av silika skallene under karburisering / nitridering og resultere i natrium forurensninger i gitteret av de endelige nanopartikler. Residual NH4OH på den annen side praktisk dekomponerer i løpet av varmebehandlingen. - Etter 16,5 timer, fjerne gummiproppen og bruke en ren, tørr uteksaminert sylinder å legge 300 ml metanol til løsningen under konstant omrøring.

- Etter 10 min omrøring fjerne oppstuss bar og la løsningen å bosette seg.

Merk: Det vil være to flytende faser til stede: en heptan-rike øvre fasen, og en metanolrike nedre fase. Silisiumdioksydet-innkapslet metall oxide nanopartikler, betegnet som SiO 2 / MO x vil sedimentere til bunnen av kolben fra den nedre fase. - Etter 1 time, dekanteres væskefasene i en organisk avfallsbeholder og samle den faste fase SiO 2 / MO x i rene 50 ml sentrifugerør.

Merk: Hvis polypropylen eller polystyren sentrifugerør som blir brukt, kan fellings ikke lagres langtids i denne tilstanden som rest heptan vil langsomt oppløse sentrifugerøret, slik at den forlenges. Videre kan rest NH 4 OH og TEOS føre til at SiO 2 for å fortsette å vokse utover det som var ønsket. - Sentrifuger SiO 2 / MO x fase ved 2056 xg i 5 min, deretter dekanter supernatanten til en organisk avfallsbeholder.

- Legg 10-30 ml aceton til hver 50 ml sentrifugerør og dispergere pulveret i aceton ved risting eller sonikering. Dette bidrar til å fjerne overflødig surfaktant før kalsinering.

- Sentrifugee SiO 2 / MO x og acetonblanding ved 4626 xg i 10 min, og deretter dekantere supernatanten til en organisk avfallsbeholder. La SiO 2 / MO x gel for å tørke over natten.

2. Heat Treatment av Synthesized Powder

Forsiktig Uttalelse: Hydrogen, metan og ammoniakkgass er meget brannfarlig. Ammoniakkgass er giftig. En grundig lekkasjesjekk bør utføres før alle varmebehandlinger, og behandlinger bør utføres i kvarts-rørformet ovn holdt i et godt ventilert avtrekkshette med en olje bubbler ved gassuttak. Alle gassflasker skal være utstyrt med flammesperrer og lagret bort fra ovnen. Hvis det kreves av lov eller forskrifter institusjonelle, bør overskudd av ammoniakkgass bobles gjennom et stort volum av vann og enten kastes som avfall eller basen nøytralisert til pH 7 ammoniumklorid-løsning ved hjelp av HCl.

- Røsting av SiO 2 / MO x powder i luften

- Knuse den tørkede SiO 2 / MO x gel til et fint pulver ved hjelp av en glassrørestav eller morter. Sett pulver i aluminadigel båter og last inn en kvarts-tube ovn.

- Ved hjelp av en 2 ° C / min oppvarmingshastighet, kalsinere SiO 2 / MO x pulver på under 100 sccm av luft ved 450 ° C i 1 time. Dette fjerner eventuelle gjenværende overflateaktivt middel og også øker mikroporøsiteten av silika skjell. Etter at ovnen er avkjølt, fjerner de kalsinerte SiO 2 / MO x pulver og butikk i omgivelsesbetingelser.

- Karburisering av SiO 2 / MO x pulver i en metan / hydrogenatmosfære

- Laste kalsinert SiO 2 / MO x pulver inn i en uglasert aluminadigel båt og legg inn en kvarts-tube ovn. Skyll kvarts-rørovn med nitrogen i minst 30 min for å fjerne oksygen. Utfør en lekkasjekontroll ved å spraye alle skjøter med såpevann.

- Ved hjelp av en2 ° C / min oppvarmingshastighet, carburize SiO 2 / MO x pulver etter 120 sccm av hydrogen og 33 sccm av metan ved 850 ° C i 4 timer for å danne SiO 2 / MC x.

- Etter 4 timer, stoppe strømmen av metan og holde pulveret ved 850 ° C i 1 time i løpet av bare 120 sccm av hydrogen for å nøytralisere eventuelt overskudd av overflatecarbon.

- Tillat ovnen for å langsomt avkjøle til værelsestemperatur under 120 SCCM av hydrogen. Deretter skylles ovnen med nitrogen i minst 30 min for å fjerne hydrogen.

- Strømnings 95 sccm av nitrogen og 5 sccm av luft over pulveret i 3 timer til langsomt passivere de karbider før eksponering overfor luft.

- Fjerne SiO2 / MC x pulver fra ovnen og lagre i en vakuum-dessikator eller i en tørr nitrogen-hanskerommet for å hindre langtids bulk oksydasjon av metallkarbidpartiklene nanopartikler i luften.

- Nitridisering av SiO 2 / MO x-pulver i en ammoniakkatmosfære

- Load kalsinert SiO 2 / MO x pulver inn i en aluminadigel båt og legg inn en kvarts-tube ovn.

- Skyll kvarts-rørovn med nitrogen i minst 30 min for å fjerne oksygen.

- Ved hjelp av en 2 ° C / min oppvarmingshastighet, nitridize SiO 2 / MO x pulver på under 100 sccm av ammoniakk ved 800 ° C i 4 timer for å danne SiO 2 / MN x.

- Tillat ovnen for å avkjøles sakte til romtemperatur. Deretter skylles ovnen med nitrogen i minst 30 min for å fjerne ammoniakk.

- Strømnings 95 sccm av nitrogen og 5 sccm av luft over pulveret i 3 timer for å passivere langsomt nitrider før eksponering overfor luft.

- Fjerne SiO2 / MN x pulver fra ovnen og lagre i en vakuum-dessikator eller i en tørr nitrogen-hanskerommet for å hindre langtids bulk oksidasjon av metallnitrid nanopartikler i luften.

3. Ta av Silica Shells og Støtte til Nanopartikler

Forsiktig Uttalelse: ammoniumbifluorid (ABF) er svært giftig. Det bør bare håndteres i et godt ventilert avtrekkshette ved bruk av riktig personlig verneutstyr, inkludert butyl-gummihansker, en ansiktsmaske, og en HF-resistente labcoat med HF-resistente ermer. Glass og metall lab utstyr bør aldri brukes ved håndtering av ABF.

- Silica oppløsning i ammoniumbifluorid for syre-stabile karbider og nitrider av metall (så som WC og W 2 N)

- Vei opp 200 mg av SiO 2 / MC x eller SiO 2 / MN x og satt i en 30 ml lukkbar polypropylenboks med en teflonbelagt magnetrører.

- Dersom det er ønskelig å støtte nanopartikler på et høyt overflateareal katalysatorbærer, som for eksempel sot eller karbon nanorør, veie ut materialet og legge den til det forseglbare polypropylenbeholder.

Merk: masse veies ut, vil avhenge av den ønskede lasting av nanopartikler på the-støtte. For katalysatorbærere som ikke er stabile i ABF, slik som aluminiumoksyd, kan bæreren tilsettes etter at silisiumdioksydet er blitt fjernet og ABF nøytraliseres. Hvis ingen støtte er lagt, vil en nanodispersion oppnås. - Tilsett 20 ml ultrarent DI vann og begynne å blande for å danne en suspensjon. Alternativt legge til 20 ml av pre-laget 20 vekt% ABF løsning.

- Vei opp 5 g av ABF og deretter legge til røring blandingen. Når lagt, forsegle polypropylenboks.

Note: Oppløsning av ABF i vann er endoterm, slik at temperaturen i oppløsningen vil falle. - For å sikre fullstendig oppløsning av silika og god dispersjon av nanopartikler på katalysatorbæreren, stoppe reaksjonen etter 16 timer ved tilsetning av p.a. NH4OH tilsatt for å nøytralisere ABF oppløsningen til en pH-verdi på 6-7. Forsiktig: denne reaksjon er eksoterm.

- Tømme den nøytraliserte blandingen i et sentrifugerør og sentrifuger ved 2056 xg i 10 min.

- Tømme supernatant i en alkalisk avfallsbeholder (for å sikre total nøytralisering) og redispergere katalysatorpulver i 20 ml ultrarent DI vann.

- Sentrifuger ved 4626 xg i 10 min, kast supernatanten, og gjøre en siste 20 ml DI vann skyll. Opptil 12 850 xg kan være nødvendig for ikke støttes nanopartikler.

- Tørk pulveret under vakuum, og deretter lagres i en vakuum-dessikator eller en tørr nitrogenhanskerommet for å hindre langtids bulk oksydasjon av metall karbid eller nitrid nanopartikler.

- Silica oppløsning i natriumhydroksyd for alkalisk-stabile karbider og nitrider (slik som TaC og Ta 3 N 5)

- Vei opp 200 mg av SiO 2 / MC x eller SiO 2 / MN x og satt i en 50 ml glass RBF med en magnetisk rørepinne. Vei opp og legge en katalysator støtte hvis ønskelig.

- Tilsett 30 ml av minst 0,1 M vandig NaOH-løsning. Fest en kondensator til RBF eller forsegle med en gummipropp og Parafilm voks.

- Oppvarm til 60 ° C under konstant omrøring i 16 timer. Etter avkjøling sentrifuger løsningen ved 2056 xg i 10 min.

- Tøm supernatanten i en alkalisk avfallsbeholderen og redispergere katalysatorpulver i 20 ml ultrarent DI vann.

- Sentrifuger ved 4626 xg i 10 min, kast supernatanten, og gjøre en siste 20 ml DI vann skyll. Opptil 12 850 xg kan være nødvendig for ikke støttes nanopartikler.

- Tørk pulveret under vakuum, og deretter lagres i en vakuum-dessikator eller en tørr nitrogenhanskerommet for å hindre langtids bulk oksydasjon av metall karbid eller nitrid nanopartikler.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

I det første trinnet i protokollen, er det et mål å innkapsle mono eller bimetall overgangsmetall-oksyd (TMO) NPS innenfor mikrosilikakuler. Figur 1 viser bilder tatt av representative synteser før og etter utfelling med metanol. Reproduserbare morfologiske resultater er blitt observert i løpet av dette trinnet som ser ut til å være avhengig av de metaller som brukes i syntesen: TMO NPS kan enkeltvis belagt med et silica sfære (figur 2b) eller multiple TMO NPS kan belegges i løpet av en enkelt silika sfære (figur 2a). Enkeltvis-belagte TMO NPS er observert for synteser ved hjelp av Ti, Ta, Nb og, mens multipliser-belagte TMO NPS er observert for Mo og W. Det er mulig å syntetisere disse metaller også i enkeltvis belagte formuleringer, ved å utføre metallalkoksid hydrolyse ved forhøyet pH. Tabell 1 detaljer resultater for styring av partikkelstørrelse og sammensetning ved hjelp av RME.Vi hypotese at ved høyere pH, frekvensen av NP vekst er høyere, og større NPs kan lettere nucleate SiO 2 sfære vekst (figur 6c, d). Ved lav pH, visse metallalkoksyder hydrolyserer svært langsomt, noe som resulterer i ultra TMO kjerner som til slutt blir innstøpt i SiO 2 sfærer (figur 6a, b).

Metallet Sammensetningen av TMO NPS styres av metallalkoksyder lagt til RME, og om de er blandet sammen (som vist i den gitte protokoll) eller tilsatt sekvensielt. For eksempel kan Tapio blandes med WIPO og heptan før injisering i RME, eller en Tapio / heptan-blanding kan injiseres inn i RME 4 timer etter en WIPO / heptan-blanding er blitt injisert og fikk deretter hydrolysere.

Mange variabler må anses å kontrollere størrelsen av TMO-NPs. Det første settet med variable er valget av overflateaktivt middel og oljefasen. Her, vann / n-heptane / Brij-L4® systemet har blitt valgt på grunn av sitt store stabilitet vindu, og evnen til å syntetisere meget små nanopartikler. Alternativt kan vann / n-heptan / Igepal CO-520® benyttes dersom større TMO NPS er ønskelig, som vist i figur 3. Alternativt kan man modifisere utbredelsen av kjernedannelse sammenlignet med vekst ved tilsetning av NH4OH til RME før metallet alkoksyd tillegg, noe som resulterer i større NPS som vist i figur 6c og d, og skissert i Tabell 1. Når RME Systemet velges, kan det første sett av variabler som kontrollerer TMO størrelse er gruppert sammen som RME kontrollparametere. Disse inkluderer vann: overflateaktivt middel-forhold, olje: vann-forhold, olje: overflateaktivt middel-forhold, temperaturen i RME, og omfanget av konvektiv blanding. Disse parametrene dikterer størrelsen av de suspenderte vanndråper, deres nærhet til hverandre inne i emulsjonen, deres gjennomsnittlige polydispersitet, end satsene for dråpe koalescens og separasjon.

Det siste sett av variabler som påvirker TMO NP størrelse kan klassifiseres som metallalkoksid hydrolyse kontrollparametere. Disse inkluderer metallalkoksid: vann molare forhold, hvor lang tid det metallalkoksid tillates å hydrolysere før initiering av silika belegg, pH-verdien av vanndråpene, temperaturen og hastigheten for metallalkoksid tillegg til RME systemet.

Til syvende og sist er målet med denne metoden er å produsere ikke-sintret og metall-terminert TMC og TMN nanopartikler (også omtalt som TMCN NPs for enkelhets skyld). Innhenting av dette resultatet er avhengig av å syntetisere mikrosilika belegg med høy termisk stabilitet som også hemmer sintring av TMC og TMN nanopartikler. For å oppnå dette resultat, er det to sett av variabler som må vurderes: kontrollvariablene som påvirker den termiske stabilitet av silisiumdioksydet, og styrevariabler som påvirker partikkelstørrelsen di TMCNstribution (PSD).

Ved oppvarming kan mikrosilika overgang til tette faser og til slutt til kvarts, noe som gjør det vanskelig å få faserent TMCN NPs og kan gjøre silika fjerning mer utfordrende. For å maksimere den termiske stabilitet av silika belegg, har det blitt observert at en høy pH-verdi er nødvendig under TEOS hydrolyse, og at SiO 2 / TMO NPS skal utfelles fra det RME ved bruk av metanol i motsetning til andre vanlig utløsende midler slik som aceton eller isopropanol. Figur 4 viser pulver røntgen-diffraktogrammer (PXRD) av karburert SiO 2 / WO x materialer med silikabelegg utført ved forskjellige pH-verdier, mens Figur 5 viser PXRD-diffraktogrammer av carburized SiO 2 / WO x materialer med silikabelegg utført ved den samme pH-verdi, men utfelles med tre forskjellige løsningsmidler. TEOS hydrolyse ved høy pH-verdi har vist seg å føre til et høyt antall undercoordinrerte Q2 og Q3 områder, noe som resulterer i en høyere mikroporevolum. 28 Påvirkningen av utfellingsmiddel på silika termisk stabilitet er dårlig forstått, men TEM-bilder viser at flokkulering med methanol fører til mindre aggregerte SiO 2 / TMO fnokker sammenlignet med aceton og isopropanol (resultater ikke vist). Vi finner støtte for denne hypotesen fra TEM bilder av SiO 2 / TMO flocs utfelte med mindre enn den anbefalte mengden av metanol i prosedyren. For synteser flokkulerte med mindre metanol, flokkulatene vises mer aggregert og silisiumdioksyd er mindre stabil, over til kvarts-lignende domener ved lavere temperatur enn når et overskudd av metanol anvendes under flokkulering trinn (resultater ikke vist).

Den TMCN PSD er styrt av størrelsen av de første TMO NPS samt silikananostrukturen. I teorien, hvis TMCN sintring kan være fullt dempet av silika skjell på carburizing / nitridizing forhold, så TMCNPSD vil være fullt kontrollert av den innledende TMO PSD, justeres ved tetthetsforskjellen mellom den opprinnelige hydratiserte, amorfe TMO gitter og den endelige krystallinske TMC eller TMN gitter. Et slikt resultat er oppnådd ved hjelp av tett silika tykke skall med representative eksempler er vist i figur 6c og d.

Ved sintring ikke er fullstendig dempet, før den endelige TMCN PSD vil bli kontrollert av både den opprinnelige TMO PSD og silikabelegget. Dette gjelder særlig for tynne silikon belegg eller for ultra 1-2 nm TMO NPs som lettere kan diffundere innenfor silika belegg. Et representativt eksempel er vist i figur 6a og 6b. Her blir den samme opprinnelige 1-2 nm TMO PSD benyttes, men silika-belegget er endret fra 50 nm til 35 nm. I det tykke belegget silika, er sintring reduseres, og en 1-2 nm TMC PSD oppnås, mens i det tynne belegget silika, er sintring bare delvis avhjelpes og en2-3 nm TMC PSD resultater. Legg merke til at noen sintring er til stede på overflaten av silikakuler etter karburisering, som vi tillegger små overflate-bundet TMC NPS som lateralt kan diffundere over overflaten av silikasfærene og sinter.

Etter karburisering, har det blitt observert at for multipliserer-belagte TMCN NPS, silisiumdioksyd beleggene forblir sfærisk med minimal sintring av silisiumdioksyd (figur 6a og 6b). I motsetning til dette, for enkeltvis-belagte TMCN NPS, silisiumdioksyd belegg sintre sammen (figur 6c og 6d). Vi hypotese at multipliser-belagte TMCN NPS gi strukturell integritet til å silikasfærene ved høye temperaturer, hindre sintring av silikakuler. Selv om dette ikke er tilfelle for enkeltvis-belagte TMCN NPS, og sintring av silikasfærene ikke vist å hemme evnen til de silikabelegg på begge hindre sintring av TMCN NPS samtidig tillater carbuRIZING eller nitridizing gassmolekyler diffundere gjennom dem (figur 6c og 6d). PXRD diffraktogrammene har blitt inkludert i Figur 8 for ulike mono og heterometallic tidlig overgang metallkarbidpartiklene og nitride nanopartikler av ulike størrelser.

Oppløsning av TMCN NPs ut mot sot (CB) fører som Vulcan XC-72R til godt spredt, støttet NPs. Et representativt resultat er vist i figur 7c. Alternativt, hvis ingen bærer tilsettes, er en svart nanodispersion suspensjon erholdt som vist i figur 7a. Fordi ingen overflatestabiliseringsmidler blir tilsatt i løpet av eller etter oppløsningen, de TMCN NPs danne små aggregater i oppløsning, et representativt eksempel på dette er vist i figur 7b.

| Eksperimentell Resultat | Forstadier | Initial NH 4 OH (ml) | Slutt NH4OH (ml) | TEOS (ml) | |

| 1-2 nm WC | W (VI) IPO (5% w / v) | 12 | 0 | 2.7 | 1.2 |

| 2-3-nm WC | W (VI) IPO (5% w / v) | 12 | 0 | 1.4 | 0.6 |

| 6-8 nm WC | W (VI) IPO hjemmelaget (5% w / v) | 12 | 0.4 | 1.4 | 1.6 |

| 7-10 nm WC | W (IV) IPO hjemmelaget (6,5% w / v) | 8.8 | 1.4 | 1.4 | 1.6 |

| 9-13 nm WC | W (IV) IPO hjemmelaget (6,5% w / v) | 10.2 | 1.4 | 1.4 | 1.6 |

| 4-6 nm Ti 0,1 W 0,9 C | W (VI) IPO (5% w / v) | 10.8 | 0.7 | 1.4 | 0.6 |

| Ti (IV) IPO (5% w / v) | 0.7 | ||||

| 7-10 nm (Ni 0,3 W 0,7) 2 C | W (VI) IPO (5% w / v) | 8.4 | 0.4 | 1.4 | 0.6 |

| Ni (II) MEO (5% w / v) | 1.4 |

Tabell 1:. Kontroll TMC partikkelstørrelse ved å regulere RME parametre * Utgangs NH4OH er hvis NH4OH har blitt tilsatt til emulsjonen før metallalkoksid hydrolysen mens slutt NH4OH er den totale mengde av NH4OH til stede i emulsjonen før TEOS injiseres.

Figur 1: Repres entative bilder av RME synteser som inneholder SiO 2 / TMO NPS umiddelbart før (A - C) og etter (D, F) tilsetning av 300 ml metanol. (A) viser en syntese av SiO 2 / WO x, (B) viser et SiO2 / Mo 0,06 W 0,94 O x syntese, og (C) viser et SiO2 / Mo 0,54 W 0,46 O x syntese under (D) og (E) viser forskjellige synsvinkler av SiO 2 / WO x syntese etter tilsetning av metanol. I (D) og (E), er toppfasen den heptan-rik væskefase, er den nedre væskefase metanolrike, og i bunnen av flasken er det SiO 2 / WO x fnokker. Re-print med tillatelse fra referanse 26.

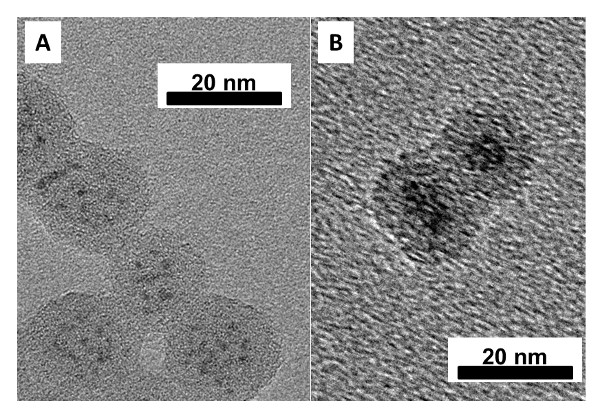

Figur 2: Representant TEM bilder av (A) multipliser-belagt WO x NPs innen SiO 2 kuler og (B) enkeltvis belagt Ta 0,3 W 0,7 O x NPs innenfor SiO 2 kuler. Skalaen barer i nanometer. Modifisert fra referanse 26.

Figur 3: Representant TEM bilder av SiO 2 / WO x syntetisert under identiske betingelser beskrevet i prosedyren unntatt med 60 ml Igepal CO-520 i stedet for 54 ml av BRU®-L4 surfaktant Målestokk er i nanometer.. Modifisert fra referanse 26.

Figur 4: Representative PXRD-diffraktogrammer av SiO 2 / WO x belagt ved forskjellige pH-verdier Carburizations ble utført ved 835 ° C i 4 timer under 21% CH 4 / H 2 og er vist for materialer belagt ved hjelp av en pH-verdi på (A) 10. , (B) 10,5, (C) 10.9, og (D) 11,1. Den lave pH-syntese (A og B) har kvarts-lignende silika (angitt med skarp topp ved 22 °), og flere karbidfaser, mens den høye pH-synteser (C og D) har en bred topp sentrert ved 22 ° C, som indikerer amorft silika, og enfase ansikt-sentrert-kubikk WC NPs. Re-print med tillatelse fra referanse 26.

Figur 4: Representative PXRD-diffraktogrammer av SiO 2 / WO x belagt ved forskjellige pH-verdier Carburizations ble utført ved 835 ° C i 4 timer under 21% CH 4 / H 2 og er vist for materialer belagt ved hjelp av en pH-verdi på (A) 10. , (B) 10,5, (C) 10.9, og (D) 11,1. Den lave pH-syntese (A og B) har kvarts-lignende silika (angitt med skarp topp ved 22 °), og flere karbidfaser, mens den høye pH-synteser (C og D) har en bred topp sentrert ved 22 ° C, som indikerer amorft silika, og enfase ansikt-sentrert-kubikk WC NPs. Re-print med tillatelse fra referanse 26.

Figur 5: Solvent nedbør effektstudier av precipitating SiO 2 / x WO eller SiO 2 / Mo W x 1-x y med O (A) metanol, (b) aceton, og (C) Isopropanol. Alle materialer ble skylt med aceton etter nedbør. PXRD-diffraktogrammer er for de resulterende materialer etter karburisering ved 835 ° C i 4 timer under 21% CH 4 / H 2. Re-print med tillatelse fra referanse 26.

Figur 6: Representant TEM og HAADF-STEM bilder av (A) 1-2 nm SiO 2 / WC NPs post-carburization, (B) 2-3-nm SiO 2 / WC NPs post-carburization, (C) 7-10 nm SiO 2 / WC NPs post-carburization, (D) 9-13 nm SiO 2 / WC NPs post-karburisering. Skalaen barer i nanometer. Modified fra referanse 26.

Figur 7: (A) fotografier av et heksagonalt WC nanodispersion dispergert i vann ved 7,5 mg / ml før og etter tre ukers sitter i stillestående omgivelsesbetingelser, (B) representerer HAADF-STEM bilde av en ustøttet β-WC nanopowder, (C ) representant HAADF-STEM bilde av β-WC NPs støttet på sot på 25 vekt%. Skalaen barer i nanometer. Modifisert fra referanse 26.

Figur 8: PXRD-diffraktogrammer av silika-innkapslet mono og heterometallic tidlig overgangsmetall-karbider og nitrider av forskjellige størrelser. Alle TMNs ble nitridized etter 100 SCCM NH3ved 800 ° C i 4 timer. 2-3-nm SiO 2 / W 2 C ble syntetisert ved 775 ° C under 18% CH 4 / H 2 for fire timer mens all <3 nm TMC NPs ble syntetisert ved 835 ° C under 21% CH 4 / H 2 . De større TMC NPS ble syntetisert ved 900 ° C under 21% CH 4 / H 2. Modifisert fra referanse 26.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

En fremgangsmåte for syntetisering av ikke-sintret metall avsluttet overgangsmetall-karbid og nitride nanopartikler med avstembare størrelse og struktur er presentert her for 26 kritiske trinn i fremgangsmåten omfatter:. Ved hjelp av et fuktighetsfritt RBF for å inneholde den fortynnede metall alkoksidforløper, unngår alkalimetall- urenheter under alle trinn, utfellende RME med overskudd av metanol i motsetning til aceton eller isopropanol, utføre en skikkelig lekkasje sjekk før carburizing eller nitridizing komponentene, og bruke riktig verneutstyr når du arbeider med ammoniumbifluorid.

Fremgangsmåten kan modifiseres på flere områder. TMO PSD kan justeres ved hjelp av ulike RME systemer, forskjellig vann: overflateforhold, ulike metallalkoksid: vann-forhold, ulike pH-verdier, og ulike hydrolyse ganger. Den TMCN PSD kan manipuleres ved å manipulere utgangs TMO PSD, så vel som ved å tilsette forskjellige mengder av NH4OH og TEOS, ved hjelp av ulike TEOS hydrolyse ganger, og ved hjelp av ulike carburization / nitridering temperaturer. Den krystallinske fase-renhet TMCN NPS kan manipuleres ved hjelp av forskjellige temperaturer og forskjellige senter hastighetene til karbonise / nitridizing gasser. Sammensetningen av TMCN NPS kan justeres ved hjelp av en hvilken som helst hydrolyserbar tidlig overgangsmetall-alkoksyd, som fører til et stort utvalg av mulige multimetallic TMC og TMN NPS som kan bli syntetisert med denne metoden.

Denne teknikken er mest egnet for anvendelser av TMC og TMN NPs som krever ikke-sintrede partikler av fint kontrollerte størrelser som også utviser metall avsluttet overflater. Denne teknikken er også egnet for den enkle som en rekke multimetallic TMC og TMN NPs kan formuleres. Teknikken er begrenset av den termiske stabilitet av de silika-belegg. TMC og TMN NPS som krever karburisering eller nitridering temperaturer i overkant av 1000 ° C kan sannsynligvis ikke bli syntetisert ved denne oppfylthod på grunn av termisk sammenbrudd av silisiumdioksydet mikroporøsitet ved disse ekstreme temperaturer. Teknikken er også begrenset til TMC og TMN NPS som er stabile i enten ammoniumbifluorid eller alkaliske oppløsninger som enten et surt eller et alkalisk behandling er nødvendig for å fjerne silikabelegg etter karburisering / nitridering.

Med hensyn til eksisterende metoder for å syntetisere TMCN NPS, er denne metoden enestående i sin evne til samtidig å redusere både partikkelsintring og overskudd av overflate urenhet deponering. Det er også unik i sin allsidighet for å syntetisere en rekke mono og multimetallic TMCN NPs, krever bare at en hydrolyserbar tidlig overgangsmetall alkoksidforløper kan kjøpes eller syntetisert. Selv om denne metoden er mer kompleks enn standard våt-impregnering synteser, gjør at den ikke-sintret og metall-terminert TMCN NPs som skal lastes på et høyt overflateareal ved værelsestemperatur og ved hvilken som helst ønsket vekt% lasting. I vått impregnation synteser, må katalysator støttene utsettes for carburizing betingelser, som fører til termisk nedbrytning, og lave vekt% belastninger må benyttes for å redusere overdreven partikkelsintring.

Fremtidige retninger etter lære denne teknikken omfatter undersøkelse av andre multimetallic komposisjoner, andre RME eller sol-gel-systemer, ved hjelp av andre enn silisiumdioksyd slik som alumina keramiske belegg, til co-mating karburisering og nitridering gasser, og ved hjelp av andre reaktive gass forløpere gjør for eksempel borider eller fosfider.

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| n-heptane | Sigma-Aldrich | 246654 | |

| polyoxyethylene (4) lauryl ether | Sigma-Aldrich | 235989 | Brij® L4 |

| tungsten (VI) isopropoxide | Alfa Aesar | 40247 | W(VI)IPO |

| tungsten (VI) chloride | Sigma-Aldrich | 241911 | To prepare W(VI)IPO, homemade |

| tungsten (IV) chloride | Strem Chemicals | 74-2348 | To prepare W(IV)IPO, homemade |

| tantalum (V) isopropoxide | Alfa Aesar | 40038 | Ta(V)IPO |

| niobium (V) isopropoxide | Alfa Aesar | 36572 | Nb(V)IPO |

| nickel (II) methoxyethoxide | Alfa Aesar | 42377 | Ni(II)MEO |

| titanium (IV) isopropoxide | Sigma-Aldrich | 87560 | Ti(IV)IPO |

| molybdenum (V) isopropoxide | Alfa Aesar | 39159 | Mo(V)IPO |

| molybdenum (V) chloride | Sigma-Aldrich | 208353 | To prepare Mo(V)IPO, homemade |

| tetraethyl orthosilicate | Sigma-Aldrich | 333859 | TEOS |

| ammonium hydroxide | Sigma-Aldrich | 320145 | |

| methanol | Sigma-Aldrich | 34860 | |

| anhydrous isopropanol | Sigma-Aldrich | 278475 | To prepare homemade alkoxides |

| ammonium bifluoride | Sigma-Aldrich | 224820 | |

| carbon black | Cabot Corp. | Vulcan® XC72R | |

| Methane | AirGas | ME R300 | |

| Hydrogen | AirGas | HY UHP300 | |

| Ammonia | AirGas | AM AH80N705 | |

| Quartz Tube Furnace | MTI Corp. | OTF-1200X-S-UL |

References

- Oyama, S. T. The Chemistry of Transition Metal Carbides and Nitrides. , Blackie. (1996).

- Michalsky, R., Zhang, Y. -J., Medford, A. J., Peterson, A. A. Departures from the Adsorption Energy Scaling Relations for Metal Carbide Catalysts. J. Phys. Chem. C. 118 (24), 13026-13034 (2014).

- Kimmel, Y. C., Xu, X., Yu, W., Yang, X., Chen, J. G. Trends in Electrochemical Stability of Transition Metal Carbides and Their Potential Use As Supports for Low-Cost Electrocatalysts. ACS Catal. 4 (5), 1558-1562 (2014).

- Levy, R. B., Boudart, M. Platinum-like behavior of tungsten carbide in surface catalysis. Science. 181, 547-549 (1973).

- Chen, Z., Higgins, D., Yu, A., Zhang, L., Zhang, J. A review on non-precious metal electrocatalysts for PEM fuel cells. Energy Environ. Sci. 4 (9), 3167-3192 (2011).

- Esposito, D. V., Chen, J. G. Monolayer platinum supported on tungsten carbides as low-cost electrocatalysts: opportunities and limitations. Energy Environ. Sci. 4, 3900 (2011).

- Stottlemyer, A. L., Kelly, T. G., Meng, Q., Chen, J. G. Reactions of oxygen-containing molecules on transition metal carbides: Surface science insight into potential applications in catalysis and electrocatalysis. Surf. Sci. Rep. 67, 201-232 (2012).

- Bell, A. T. The impact of nanoscience on heterogeneous catalysis. Science. 299, 1688-1691 (2003).

- Kimmel, Y. C., Esposito, D. V., Birkmire, R. W., Chen, J. G. Effect of surface carbon on the hydrogen evolution reactivity of tungsten carbide (WC) and Pt-modified WC electrocatalysts. Int. J. Hydrogen Energy. 37, 3019-3024 (2012).

- Yang, X., Kimmel, Y. C., Fu, J., Koel, B. E., Chen, J. G. Activation of Tungsten Carbide Catalysts by Use of an Oxygen Plasma Pretreatment. ACS Catal. 2, 765-769 (2012).

- Garcia-Esparza, A. T., et al. Tungsten carbide nanoparticles as efficient cocatalysts for photocatalytic overall water splitting. ChemSusChem. 6, 168-181 (2013).

- Yan, Z., Cai, M., Shen, P. K. Nanosized tungsten carbide synthesized by a novel route at low temperature for high performance electrocatalysis. Sci. Rep. 3, 1646 (2013).

- Giordano, C., Erpen, C., Yao, W., Antonietti, M. Synthesis of Mo and W carbide and nitride nanoparticles via a simple 'urea glass' route. Nano Lett. 8, 4659-4663 (2008).

- Abdullaeva, Z., et al. High temperature stable WC1−x@C and TiC@C core–shell nanoparticles by pulsed plasma in liquid. R. Soc. Chem. Adv. 3, 513 (2013).

- Vallance, S. R., et al. Probing the microwave interaction mechanisms and reaction pathways in the energy-efficient, ultra-rapid synthesis of tungsten carbide. Green Chem. 14, 2184 (2012).

- Shen, P. K., Yin, S., Li, Z., Chen, C. Preparation and performance of nanosized tungsten carbides for electrocatalysis. Electrochim. Acta. 55, 7969-7974 (2010).

- Nikiforov, A. V., et al. WC as a non-platinum hydrogen evolution electrocatalyst for high temperature PEM water electrolysers. Int. J. Hydrogen Energy. 37, 18591-18597 (2012).

- Fang, Z. Z., Wang, X., Ryu, T., Hwang, K. S., Sohn, H. Y. Synthesis, sintering, and mechanical properties of nanocrystalline cemented tungsten carbide – A review. Int. J. Refract. Met. Hard Mater. 27, 288-299 (2009).

- Liu, Y., Kelly, T. G., Chen, J. G., Mustain, W. E. Metal Carbides as Alternative Electrocatalyst Supports. ACS Catal. 3, 1184-1194 (2013).

- Nie, M., Shen, P. K., Wei, Z. Nanocrystaline tungsten carbide supported Au–Pd electrocatalyst for oxygen reduction. J. Power Sources. 167 (1), 69-73 (2007).

- Ham, D. J., et al. Palladium-nickel alloys loaded on tungsten carbide as platinum-free anode electrocatalysts for polymer electrolyte membrane fuel cells. Chem Commun (Camb). 47 (20), 5792-5794 (2011).

- Yan, Y., et al. Template-free pseudomorphic synthesis of tungsten carbide nanorods. Small. 8, 3350-3356 (2012).

- Esposito, D. V., et al. Low-cost hydrogen-evolution catalysts based on monolayer platinum on tungsten monocarbide substrates. Angew. Chem. Int. Ed. 49, 9859-9862 (2010).

- Esposito, D. V., Hunt, S. T., Kimmel, Y. C., Chen, J. G. A new class of electrocatalysts for hydrogen production from water electrolysis: metal monolayers supported on low-cost transition metal carbides. J. Am. Chem. Soc. 134, 3025-3033 (2012).

- Kelly, T. G., Hunt, S. T., Esposito, D. V., Chen, J. G. Monolayer palladium supported on molybdenum and tungsten carbide substrates as low-cost hydrogen evolution reaction (HER) electrocatalysts. Int. J. Hydrogen Energy. 38, 5638-5644 (2013).

- Hunt, S. T., Nimmanwudipong, T., Roman-Leshkov, Y. Engineering non-sintered, metal-terminated tungsten carbide nanoparticles for catalysis. Angew. Chem. Int. Ed. Engl. 53 (20), 5131-5136 (2014).

- Mehrota, R. C. Alkoxides and Alkylalkoxides of Metals and Metalloids. Inorg. Chim. Acta. 1, 99-112 (1967).

- Munoz-Aguado, M., Gregorkiewitz, M. Sol-Gel Synthesis of Microporous Amorphous Silica from Purely Inorganic Precursors. J. Colloid Interface Sci. 185, 459-465 (1997).