Abstract

En omvänd mikroemulsion används för att kapsla in mono eller bimetalliska tidig övergång metalloxidnanopartiklar i mikroporösa kiseldioxid skal. De kiseldioxidbaserade inkapslad metalloxid nanopartiklar därefter karbureras i en metan / vätgasatmosfär vid temperaturer över 800 ° C för att bilda kiseldioxid inkapslade tidig övergångsmetallkarbiden nanopartiklar. Under karbureringen processen kiseldioxid skal förhindrar sintring av angränsande metallnanopartiklar samtidigt förhindra avsättning av överskotts ytkol. Alternativt kan de kiseldioxidbaserade inkapslade metalloxidnanopartiklar vara nitridized i en ammoniakatmosfär vid temperaturer över 800 ° C för att bilda kiseldioxid inkapslade tidig övergångsmetallnitrid nanopartiklar. Genom att justera de omvända mikroemulsionsparametrarna, tjockleken på kiselskal, och karburering / nitrering förhållanden, övergångsmetall eller nitrid nanopartiklar kan anpassas till olika storlekar, kompositioner, ennd kristallfaser. Efter karburering eller nitrering är kiseldioxidpartiklarna skalen avlägsnades sedan med användning av antingen en rumstemperatur vattenhaltig ammoniumbifluorid lösning eller en 0,1 till 0,5 M NaOH-lösning vid 40 till 60 ° C. Medan kiseldioxid skal upplösning, hög område stödyta, såsom kolsvart, kan läggas till dessa lösningar för att få stöd tidigt övergångsmetall eller nitrid nanopartiklar. Om inget område stöd på hög yta tillsättes, då nanopartiklarna kan lagras som en nanodispersionsprocess eller centrifugeras för att erhålla en nanokraft.

Introduction

Tidig övergångsmetall (TMCS) är billiga, jord riklig material som uppvisar hög termisk och elektrokemisk stabilitet samt unika katalytiska aktiviteter. 1-3 Särskilt volframkarbid (WC) och molybdenkarbid (Mo 2 C) har studerats i stor utsträckning för att de katalytiska likheter med platinagruppens metaller (platinagruppens metaller). 4,5 På grund av dessa gynnsamma egenskaper, har TMCS pekats ut som kandidater för att ersätta dyra PGM katalysatorer i ny teknik för förnybar energi, såsom konvertering av biomassa, bränsleceller, och elektrolysörer. 6,7

För att maximera den katalytiska aktiviteten, kommersiella katalysatorer nästan alltid formuleras som ultrasmå nanopartiklar (diameter <10 nm) utspridda på en hög yta support, såsom kolsvart. 8 Men syntesen av TMCS kräver högre temperaturer än ~ 700 ° C. Detta leder till omfattande sintring av nanoparticles (NP), överskott yta kolavsättning (koks) och termisk stöd nedbrytning. Både partikel sintring och bly stöd degradering till minskad ytor material. Överskott yta föroreningsdeponerings blockerar aktiva metall platser, vilket har visat sig kraftigt minska eller i vissa fall helt eliminera den katalytiska aktiviteten hos TMCS. 9,10 Som sådan är den fundamentala studier av TMC reaktivitet huvudsakligen utförs på bulk mikropartiklar eller tunna filmer med fint styrda ytor snarare än på hög yta TMC nanomaterial.

Många metoder har utvecklats för att syntetisera TMC NP, men dessa metoder är inte lämpliga för syntetisering av katalytiskt aktiva TMC NPS. Traditionella våta impregneringstekniker använder metallsaltlösningar impregnerade på en hög ytarea. Vid upphettning kan våta impregneringsmetoder utsätter katalysator stöd till destruktiva uppkolning förhållanden som leder till att stödja nedbrytning. Vidare sintring cen enda mildras vid låga vikt% belastning av metallen på bäraren, och det är inte heller möjligt att syntetisera stöds TMC Nanopulver använder våtimpregnering. Flera nyare metoder innefattar blandning av en metallföregångare med en kol-prekursor och tillämpa konventionella och okonventionella uppvärmningstekniker. 11-18 överskott av kol används för att förhindra sintring, men detta överskott av kol resulterar i omfattande ytkol, vilket gör dessa material som inte är lämpliga för katalytiska tillämpningar.

På grund av dessa syntetiska utmaningar, har TMCS traditionellt studerats som samkatalysatorer 11 för platinagruppens metaller, stöder katalysator för platinagruppens metaller, 19-22 eller stöd för aktiva PGM monolager. 23-25 Den metod som presenteras här ger möjlighet att syntetisera både ickesintrad och metall-termine TMC NPS samt övergångsmetallnitrid (TMN) NP med sökbara storlekar, kristallina faser, och metallsammansättning. 26 Metoden presenterade Erbjuder även abbilitet för erhållande TMC eller TMN nanodispersions eller deponera TMC och TMN NP på en stor ytarea katalysatorbärare vid rums-temperatur, och därigenom mildra termisk stöd nedbrytning. Denna metod är därför lämplig för fristående katalytiska tillämpningar av TMC och TMN NPS utveckling av avancerade multimetallisk TMC och TMN NPS eller andra tillämpningar som kräver fint kontrollerad partikelstorlekar och ytor. 26

Den metod som presenteras här använder en trestegsprotokoll att syntetisera TMC och TMN NPS. I det första steget, är en omvänd mikroemulsion (RME) användes för att belägga tidig övergångsmetalloxid (TMO) NP i kiselnanosfärer. Emulsionen framställes genom att dispergera vattendroppar i ett icke polärt medium med användning av en kommersiell nonjonisk tensid. De kiseldioxidbaserade inkapslade TMO NP utsätts sedan för antingen uppkolning eller nitridizing värmebehandlingar. Här förhindrar kiseldioxidpartikeln sintring vid höga temperaturer samtidigt som de reaktiva gaserna diffunderar till than TMO NPS och konvertera dem till TMC eller TMN NPS. I det slutliga steget, är kiseldioxidpartiklarna skalen avlägsnades med användning av antingen sur eller alkalisk behandling för att erhålla TMC eller TMN nanodispersions som kan dispergeras på en hög ytarea, såsom kolsvart.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. Syntes av kiseldioxid-inkapslat mono eller Bimetall Metalloxidnanopartiklar

- Förbered omvänd mikroemulsion

- Lägg 240 ml vattenfri n-heptan till en ren, ugnstorkad 1 L rundbottnad kolv (RBF) innehållande en ugnstorkad magnetisk omrörarstav med en ren, ugnstorkad mätcylinder.

- Lägg 54 ml av polyoxietylen (4) lauryleter till n-heptan under konstant omröring.

Obs: På grund av den höga viskositeten och den låga ytspänningen hos denna surfaktant bör en ren, torr 60 ml spruta användas för att erhålla exakta volymer i stället för en graderad cylinder. - Lägg 7,8 ml ultrarent, avjoniserat (DI) vatten under konstant omrörning med hjälp av en pipett. Täta RBF med en gummipropp och Parafilm vax. Låt RME blanda i minst 10 minuter.

- Lägg 0,1 till 0,5 ml av reagenskvalitet NH4OH till emulsionen, om det är önskvärt att reducera hydrolystid.

Obs! Vissa metallalkoxid prekursorer hydroLyze långsamt vid neutralt pH. Låt RME blanda i ytterligare minst 10 minuter efter att ha lagt NH4OH. Som ett representativt exempel, tillsätta 0,5 ml NH4OH rekommenderas för synteser involverar titan (IV) isopropoxid.

- Förbered en metallalkoxid prekursor, alkohol och n-heptanlösning

- Anslut en ren, ugnstorkad 250 ml RBF till en Schlenk-ledning och spola med kväve. Alternativt, placera rena, ugnstorkad 250 ml RBF i torr kväve handskfacket.

- Tillsätt 12 ml av 5% w / v volfram isopropoxid (WIPO) i isopropanol med en ren, torr spruta. I detta skede kan andra metallalkoxider också tillsättas, såsom tantal (V) isopropoxid (Taipo), molybden (V) isopropoxid (MoIPO), niob (V) isopropoxid (NbIPO), titan (IV) isopropoxid (TiIPO), nickel (II) methoxyethoxide (NiMEO), kobolt (II) isopropoxid (CoIPO) etc.

Obs: metallalkoxider kan köpas kommersiellt eller syntetiseras genom tillsats av en anhydrooss alkohol till motsvarande metallkloridsaltet med användning av en Schlenk-ledning, såsom beskrivs på annat håll. (Observera: metallalkoxid syntes från metallklorid frigör gasformig HCl och måste utföras i ett väl ventilerat dragskåp) 27 - Med hjälp av en ren, ugnstorkad kanyl, överför 120 ml vattenfri n-heptan till 250 ml RBF innehållande metallalkoxiden lösningen

- Med hjälp av en ren, ugnstorkad kanyl, överföra metallalkoxiden-alkohol-n-heptanlösning i RME under konstant omrörning under loppet av 10 minuter.

Observera: För metallalkoxider som reagerar kraftigt med vatten, såsom tellur (IV) isopropoxid, krävs en mycket långsammare droppvis tillsatshastigheten. Den slutliga lösningen bör vara optiskt klart oberoende av metallalkoxid prekursor som används, men kan vara olika färger beroende på de metallalkoxider som användes och deras oxidationstillstånd. Vi noterar att om emulsionen är transparent eller genomskinlig är beroende av partikelstorlekenmedan färgen är beroende av metall oxidationstillstånd. - Efter 4 timmar, använd en ren, torr spruta för att injicera 1,4 ml av reagenskvalitet NH4OH i lösningen droppvis. Sedan, med en annan ren, torr spruta, injicera 1,2 ml av reagenskvalitet tetraetylortosilikat (TEOS) droppvis.

Obs: Natriumhydroxid (NaOH) bör inte användas eftersom det kan leda till förtätning av kiseldioxid skal under karburering / nitridation och resultera i natrium föroreningar i gitter av de slutliga nanopartiklar. Återstående NH4OH däremot sönderdelas enkelt under värmebehandlingarna. - Efter 16,5 timmar, ta bort gummiproppen och använd en ren och torr graderad cylinder för att lägga till 300 ml metanol till lösningen under konstant omrörning.

- Efter 10 min av omrörning, avlägsna omrörarstav och låt lösningen sedimentera.

Obs: Det kommer att finnas två vätskefaser närvarande: en heptan-rika övre fasen och en metanolrika undre fasen. Kiseldioxiden inkapslade metall oXide nanopartiklar, betecknade SiOa 2 / MO x sedimenterar till botten av kolven från den undre fasen. - Efter 1 timme, dekantera vätskefaserna i en avfallsbehållare organisk och samla den fasta fasen SiO 2 / MO x i rena 50 ml centrifugrör.

Obs! Om polypropylen eller polystyren centrifugrör används, kan fällnings inte förvaras på lång sikt i detta tillstånd som rest heptan kommer sakta lösa centrifugröret, vilket kan göra att förlänga. Vidare kan den resterande NH4OH och TEOS bringa SiOa 2 att fortsätta att växa utöver vad som önskas. - Centrifugera SiO 2 / MO x fasen vid 2056 x g under 5 minuter, därefter dekantera supernatanten i en avfallsbehållare organisk.

- Lägg 10-30 ml aceton till varje 50 ml centrifugrör och dispergera pulvret i aceton genom skakning eller sonikering. Detta hjälper till att avlägsna överskott surfaktant före kalcinering.

- Centrifuge SiO 2 / MO x och acetonblandning vid 4626 xg under 10 minuter och sedan dekantera supernatanten i en avfallsbehållare ekologiskt. Tillåt SiO 2 / MO x gel torka över natten.

2. Värmebehandling av de syntetiserade Pulver

Försiktighet Uttalande: Väte, metan, och ammoniakgas är extremt brandfarliga. Ammoniakgas är giftigt. En grundlig läckagekontroll skall utföras före alla värmebehandlingar, och de behandlingar bör utföras i kvarts-rörformig ugn som hålls i ett väl ventilerat dragskåp med en oljebubblare vid gasutloppet. Alla gasflaskor bör vara utrustade med flamskydd och förvaras åtskilt från ugnen. Om det krävs enligt lag eller institutionella bestämmelser, ska överskjutande ammoniakgas bubblas genom en stor mängd vatten och antingen kastas som bas avfall eller neutraliseras till pH 7 ammoniumkloridlösning med HCI.

- Bränning av SiO 2 / MO x powder i luft

- Krossa den torkade SiO 2 / MO x gel till ett fint pulver med användning av en glas omrörarstav eller mortel och stöt. Sätt pulvret i aluminiumoxiddegel båtar och belastning i ett kvarts-rörugn.

- Med användning av en 2 ° C / min upphettningshastighet, kalcinera SiO 2 / MO x pulver under 100 sccm av luft vid 450 ° C under en timme. Detta avlägsnar eventuellt kvarvarande ytaktivt medel och ökar även mikroporositet av kiseldioxidpartiklarna skalen. Efter ugnen har svalnat, ta bort de kalcinerade SiO2 / MO x pulver och förvara i omgivningsförhållanden.

- Uppkolning av SiO2 / MO x pulver i en metan / vätgasatmosfär

- Ladda kalcinerad SiO2 / MO x pulver i en oglaserad aluminiumoxiddegel båt och placera i en kvarts-rörugn. Spola kvarts-rörugn med kväve i minst 30 minuter för att avlägsna syre. Gör en läckagekontroll genom att spraya alla skarvar med tvålvatten.

- Med användning av en2 ° C / min upphettningshastighet, karbonisera SiO 2 / MO x pulver under 120 sccm vätgas och 33 sccm av metan vid 850 ° C under 4 h för bildning av SiO 2 / MC x.

- Efter 4 timmar, stoppa flödet av metan och håll pulvret vid 850 ° C under 1 timme på bara 120 sccm av väte att eliminera eventuellt överskott ytkol.

- Låt ugnen långsamt svalna till rumstemperatur under 120 sccm av väte. Därefter, spola ugnen med kväve i minst 30 minuter för att avlägsna väte.

- Flow 95 sccm kväve och 5 sccm av luft över pulvret under 3 timmar långsamt passivera de karbider före exponering för luft.

- Ta SiO 2 / MC x pulver från ugnen och förvara i en vakuumexsickator eller i en torr kväve handskbox att förebygga långtids bulk oxidation av metall metallnanopartiklar i luften.

- Nitridation av SiO2 / MO x pulver i en ammoniakatmosfär

- Load det kalcinerade SiO2 / MO x pulver i en aluminiumoxiddegel båt och placera i en kvarts-rörugn.

- Spola kvarts-rörugn med kväve i minst 30 minuter för att avlägsna syre.

- Med användning av en 2 ° C / min upphettningshastighet, nitridize SiO 2 / MO x pulver under 100 sccm av ammoniak vid 800 ° C under 4 h för bildning av SiO 2 / MN x.

- Låt ugnen långsamt svalna till rumstemperatur. Därefter, spola ugnen med kväve i minst 30 minuter för att avlägsna ammoniak.

- Flow 95 sccm kväve och 5 sccm av luft över pulvret under 3 timmar långsamt passivera de nitrider före exponering för luft.

- Ta bort SiO2 / MN x pulver från ugnen och förvara i en vakuumexsickator eller i en torr kväve handskbox att förebygga långtids bulk oxidation av metallnitrid nanopartiklar i luften.

3. Ta bort Silica Tankar och stödja Nanopartiklar

Försiktighet Påstående: ammoniumbifluorid (ABF) är mycket giftigt. Det bör endast hanteras på ett väl ventilerat dragskåp använder rätt personlig skyddsutrustning, inklusive butyl-gummihandskar, visir och en HF-resistenta labcoat med HF-resistenta ärmar. Glas och metall laboratorieutrustning ska aldrig användas vid hantering av ABF.

- Silica Upplösning i ammoniumbifluorid för syrastabilt Metal karbider och nitrider (t.ex. WC och W 2 N)

- Väg upp 200 mg av SiO 2 / MC x eller SiO2 / MN x och sätta i en 30 ml förslutningsbar polypropen behållare med en teflonbelagd magnetisk omrörarstav.

- Om det är önskvärt att stödja de nanopartiklar på en stor ytarea katalysatorbärare, såsom kolsvart eller kolnanorör, väg upp materialet och lägga till den i förseglingsbara polypropylenbehållare.

Obs: Massan vägdes upp beror på den önskade lastning av nanopartiklar på the-stöd. För katalysatorbärare som inte är stabila i ABF, såsom aluminiumoxid, kan bäraren tillsättas efter det att kiseldioxiden har avlägsnats och ABF neutraliseras. Om inget stöd tillsätts, kommer en nanodispersionsprocess erhållas. - Tillsätt 20 ml ultrarent avjoniserat vatten och börja blanda för att bilda en suspension. Alternativt, tillsätt 20 ml av färdiga 20 vikt% ABF lösning.

- Väg upp 5 g av ABF och lägg sedan till den omrörda blandningen. När du har lagt försegla polypropylenbehållare.

Obs: Upplösning av ABF i vatten är endoterm, så att temperaturen hos lösningen kommer att sjunka. - För att säkerställa fullständig upplösning av kiseldioxid och goda dispersion av nanopartiklar på katalysatorbäraren, stoppa reaktionen efter 16 h genom tillsats av reagenskvalitet NH4OH droppvis för att neutralisera ABF lösningen till ett pH av 6-7. Försiktighet: denna reaktion är exoterm.

- Töm den neutraliserade blandningen i ett centrifugrör och centrifugera vid 2056 xg under 10 minuter.

- Töm Supernatant in en alkalisk avfallsbehållare (för att säkerställa total neutralisation) och återdispergera katalysatorpulver i 20 ml ultrarent avjoniserat vatten.

- Centrifugera vid 4626 xgi 10 minuter, kassera supernatanten, och gör en slutlig 20 ml avjoniserat vatten skölj. Upp till 12.850 xg kan krävas för stöds nanopartiklar.

- Torka pulver under vakuum och sedan lagra i en vakuumexsickator eller en torr kväve handskbox att förebygga långtids bulk oxidation av hårdmetall eller nitrid nanopartiklar.

- Silica Upplösning i natriumhydroxid för Alkaline-Stabil karbider och nitrider (t.ex. TaC och Ta 3 N 5)

- Väg upp 200 mg av SiO 2 / MC x eller SiOa 2 / MN x och sätta i en 50 ml glas RBF med en magnetisk omrörarstav. Väg upp och tillsätt en katalysatorbärare, om så önskas.

- Tillsätt 30 ml av minst 0,1 M vattenhaltig NaOH-lösning. Bifoga en kondensor till RBF eller täta med en gummipropp och Parafilm vax.

- Värm vid 60 ° C under konstant omröring i 16 timmar. Efter kylning centrifugera lösningen vid 2056 xg under 10 minuter.

- Töm supernatanten i en alkalisk avfallsbehållare och återdispergera katalysatorpulver i 20 ml ultrarent avjoniserat vatten.

- Centrifugera vid 4626 xgi 10 minuter, kassera supernatanten, och gör en slutlig 20 ml avjoniserat vatten skölj. Upp till 12.850 xg kan krävas för stöds nanopartiklar.

- Torka pulver under vakuum och sedan lagra i en vakuumexsickator eller en torr kväve handskbox att förebygga långtids bulk oxidation av hårdmetall eller nitrid nanopartiklar.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

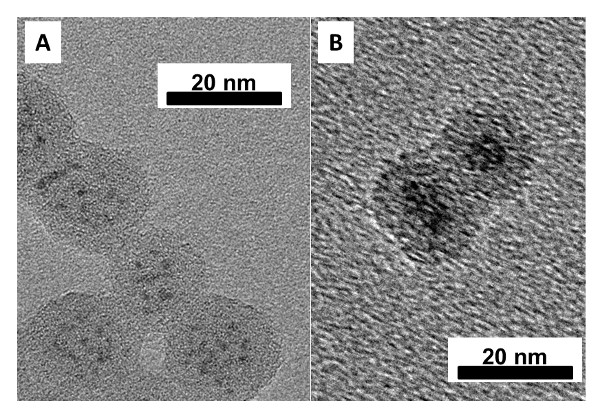

I det första steget i protokollet, är målet att kapsla in mono eller bimetall övergångsmetalloxid (TMO) NP inom mikroporösa kiseldioxidsfärer. Figur 1 visar bilder tagna av representativa synteser före och efter utfällning med metanol. Två reproducerbara morfologiska resultat har observerats under detta steg som verkar vara beroende av de metaller som används i syntesen: TMO nationella parlamenten kan ensamma beläggas med en kvarts sfären (figur 2b) eller flera TMO NP kan beläggas i en enda kisel sfär (Figur 2a). Var för sig belagda TMO NP har observerats för synteser med användning av Ti, Ta, och Nb, medan multiplicera-belagda TMO NP har observerats för Mo och W. Det är möjligt att syntetisera dessa metaller även i var för sig belagda formuleringar genom att utföra metallalkoxiden hydrolys vid förhöjt pH. Tabell 1 detaljer resultat för att styra partikelstorlek och sammansättning med hjälp av RME.Vår hypotes är att vid förhöjt pH, är graden av NP tillväxten högre och större nationella parlamenten kan lättare kärnor SiO 2 sfär tillväxt (figur 6c, d). Vid lågt pH, vissa metallalkoxider hydrolyserar mycket långsamt, vilket resulterar i ultrasmå TMO kärnor som slutligen blir inbäddade i SiO 2 sfärer (fig 6a, b).

Metall sammansättningen av TMO NPS kontrolleras av metallalkoxiderna läggas till RME och om de blandas samman (som presenteras i givet protokoll) eller tillsättas i tur och ordning. Till exempel skulle Taipo blandas med WIPO och heptan innan det sprutas in RME eller en Taipo / heptan blandningen kunde injiceras i RME 4 h efter en WIPO / heptanblandning har injicerats och tilläts att hydrolysera.

Många variabler måste beaktas för att styra storleken på TMO NPS. Den första uppsättningen av variabler är valet av det ytaktiva medlet och oljefasen. Här, vatten / n-heptane / Brij-L4® systemet har bedrivits på grund av dess breda stabilitet fönster och förmågan att syntetisera mycket små nanopartiklar. Alternativt kan vatten / n-heptan / Igepal CO-520® användas om större TMO NP önskas såsom visas i fig 3. Alternativt kan en modifiera hastigheterna av kärnbildning kontra tillväxt genom att addera NH4OH till RME innan metallen alkoxid Dessutom resulterar i större NP, såsom visas i Figur 6c, och d, och anges i tabell 1. När RME system som väljs, kan den första uppsättningen av variabler som styr TMO storlek grupperas tillsammans som RME styrparametrar. Dessa inkluderar vatten: ytaktivt förhållandet, olja: vatten-förhållande, av olja: ytaktivt förhållandet, temperaturen hos RME, och omfattningen av konvektiv omblandning. Dessa parametrar dikterar storleken på de suspenderade vattendropparna, deras närhet till en annan inom emulsionen, deras genomsnittliga polydispersitet, ettd hastigheterna av dropp sammansmältning och separation.

Den sista uppsättningen av variabler som påverkar TMO NP storlek kan klassificeras som metallalkoxid hydrolys styrparametrar. Dessa inkluderar metallalkoxiden: vatten molförhållande, den tidslängd metallalkoxiden tillåts hydrolysera före initiering kiseldioxidbeläggningen, pH hos vattendropparna, temperaturen och hastigheten för metallalkoxid Förutom RME systemet.

Ytterst är målet för denna metod för att producera icke-sintrade och metall avslutade TMC och TMN nanopartiklar (kallad TMCN NP för enkelhetens skull). Att erhålla detta resultat hänger på syntetisera mikroporösa kiseldioxidbeläggningar med hög termisk stabilitet som även hämmar sintring av TMC och TMN nanopartiklar. För att uppnå detta resultat, det finns två uppsättningar av variabler som måste beaktas: kontrollvariabler som påverkar den termiska stabiliteten hos kiseldioxid, och kontrollvariabler som påverkar TMCN partikelstorleks distribution (PSD).

Vid upphettning, kan mikroporös kiseldioxid övergången till täta faser och slutligen kvarts, vilket gör det svårt att få fas-ren TMCN NP och kan göra kiseldioxid bort mer utmanande. För att maximera den termiska stabiliteten för kiseldioxidbeläggningar, har det observerats att ett högt pH krävs under TEOS hydrolys och att SiO 2 / TMO NP bör utfälldes från RME med användning av metanol i motsats till andra gemensamma fällningsmedel, såsom aceton eller isopropanol. Figur 4 visar pulverröntgen diffraktogrammen (PXRD) av karbureras SiO 2 / WO x material med de kiseldioxidbeläggningar som utförs vid olika pH-värden, medan Figur 5 visar PXRD-diffraktogram av uppkolade SiO2 / WO x material med de kiseldioxidbeläggningar utförs vid samma pH men utfälldes med tre olika lösningsmedel. TEOS hydrolys vid högt pH har visat sig leda till ett stort antal undercoordinated Q2 och Q3 ställen, vilket resulterar i en högre mikroporvolym. 28 Inverkan av utfällningsmedlet på silika värmestabilitet är dåligt förstådd men TEM bilder tyder på att flockning med metanol leder till mindre aggregerade SiO 2 / TMO flockar jämfört med aceton och isopropanol (resultat ej visade). Vi finner stöd för denna hypotes från TEM bilder av SiO2 / TMO flockar utfällda med mindre än den rekommenderade mängden metanol i förfarandet. För synteser flockade med mindre metanol, flockarna verkar mer aggregerade och kiseldioxiden är mindre stabil, övergår till kvarts-liknande domäner vid lägre temperaturer än när överskott av metanol används under flockningssteget (resultat ej visade).

Den TMCN PSD styrs av storleken av de initiala TMO NPS samt kiseldioxiden nanostruktur. I teorin om TMCN sintring kan helt mildras av kiseldioxid skal vid uppkolning / nitridizing förhållanden, då TMCNPSD kommer att vara helt kontrolleras av den ursprungliga TMO PSD, justeras av densitetsskillnaden mellan det ursprungliga hydratiserade, amorf TMO gitter och den slutliga kristallina TMC eller TMN gitter. Ett sådant resultat har noga uppnås genom att använda tjocka kiselskal med representativa exempel visas i figur 6c, och d.

Om sintring inte är helt mildras, då den slutliga TMCN PSD kommer att kontrolleras av både den initiala TMO PSD och kiseldioxidbeläggningen. Detta gäller särskilt för tunna kiseldioxidbeläggningar eller ultrasmå 1-2 nm TMO NPs som lättare kan diffundera inom kiseldioxidbeläggningar. Ett representativt exempel visas i figur 6a och 6b. Här används samma initiala 1-2 nm TMO-PSD används, men kiseldioxidbeläggningen ändras från 50 nm till 35 nm. I den tjocka kiseldioxidbeläggning är sintring mildras och en 1-2 nm TMC PSD erhålls medan den tunna kiseldioxidbeläggning är sintring endast delvis mildras och2-3 nm TMC PSD resultat. Observera att en del sintring är närvarande vid ytan av kiseldioxidsfärer efter uppkolning, som vi tillskriver små ytbunden TMC NPS som i sidled kan diffundera över ytan av kiseldioxidpartiklarna sfärer och sintra.

Efter karburering, har det observerats att för flerfaldigt belagda TMCN NP, de kiseldioxidbeläggningar förblir sfäriska med minimal sintring av kiseldioxiden (fig 6a och 6b). I motsats till enstaka belagda TMCN NP, de kiseldioxidbeläggningar sintrar ihop (figur 6c och 6d). Vår hypotes är att multiplicera-belagda TMCN NP ger strukturell integritet till de kiseldioxidsfärerna vid höga temperaturer, vilket förhindrar sintring av kiseldioxidsfärer. Även om detta inte är fallet för var för sig belagda TMCN NPS har sintring av kiseldioxidsfärer inte observerats inhibera förmågan hos kiseldioxidbeläggningar att både förebygga sintring av TMCN NP samtidigt som den tillåter carburizing eller nitridizing gasmolekyler att diffundera genom dem (figur 6c och 6d). PXRD diffraktogrammen har inkluderats i figur 8 för olika mono och hetero tidig övergångsmetallkarbiden och nitrid nanopartiklar av olika storlekar.

Upplösning av TMCN NP på kimrök (CB) leder såsom Vulcan XC-72r väl spridda, med stöd NPS. Ett representativt resultat visas i Figur 7c. Alternativt, om inget stöd tillsätts, är en svart nanodispersionsprocess suspension erhållen såsom visas i figur 7a. Eftersom ingen yta stabiliseringsmedel tillsätts under eller efter upplösningen, de TMCN nationella parlamenten bildar små aggregat i lösning, ett representativt exempel som visas i figur 7b.

| Experimentell Resultat | Prekursorer | Initial NH4OH (ml) | Slutlig NH4OH (ml) | TEOS (ml) | |

| 1-2 nm WC | W (VI) IPO (5% vikt / volym) | 12 | 0 | 2,7 | 1,2 |

| 2-3 nm WC | W (VI) IPO (5% vikt / volym) | 12 | 0 | 1,4 | 0,6 |

| 6-8 nm WC | W (VI) IPO hemlagad (5% vikt / volym) | 12 | 0,4 | 1,4 | 1,6 |

| 7-10 nm WC | W (IV) IPO hemlagad (6,5% vikt / volym) | 8,8 | 1,4 | 1,4 | 1,6 |

| 9-13 nm WC | W (IV) IPO hemlagad (6,5% vikt / volym) | 10,2 | 1,4 | 1,4 | 1,6 |

| 4-6 nm Ti 0,1 W 0,9 C | W (VI) IPO (5% vikt / volym) | 10,8 | 0,7 | 1,4 | 0,6 |

| Ti (IV) IPO (5% vikt / volym) | 0,7 | ||||

| 7-10 nm (Ni 0,3 W 0,7) 2 C | W (VI) IPO (5% vikt / volym) | 8,4 | 0,4 | 1,4 | 0,6 |

| Ni (II) MEO (5% vikt / volym) | 1,4 |

Tabell 1:. Styra TMC-partikelstorlek genom reglering RME parametrar * Initial NH4OH är om NH4OH har lagts till emulsionen innan metallalkoxid hydrolys medan slutlig NH4OH är den totala mängden av NH4OH närvarande i emulsionen innan TEOS injiceras.

Figur 1: Repres dare bilder av RME synteser innehållande SiO2 / TMO NPS omedelbart före (A - C) och efter (D, F) tillsats av 300 ml metanol. (A) visar en syntes av SiO 2 / WO x, (B) visar en SiOa 2 / Mo 0,06 W 0,94 O x syntes, och (C) visar en SiO 2 / Mo 0,54 W 0,46 O x syntes medan (D) och (E) visar olika betraktningsvinklar av SiO 2 / WO x syntes efter tillsats av metanol. I (D) och (E) är heptan rika vätskefasen överfasen, är den nedre vätskefasen metanol-rika, och vid botten av kolven är SiO 2 / WO x flockar. Re-ut med tillstånd från referens 26.

Figur 2: Representant TEM bilder av (A) multiplicera belagd WO x NP i SiO 2 sfärer och (B) för sig belagd Ta 0,3 W 0,7 O x NP inom SiO 2 sfärer. Skal barer i nanometer. Modifierad från referens 26.

Figur 3: Representant TEM bilder av SiO2 / WO x syntetiseras under identiska förhållanden som beskrivs i denna metod med undantag med 60 ml Igepal® CO-520 i stället för 54 ml av Brij®-L4 ytaktivt Skalstrecket är i nanometer.. Modifierad från referens 26.

Figur 4: representativa PXRD diffraktogrammen av SiO 2 / WO x belades vid olika pH-värden Carburizations utfördes vid 835 ° C i 4 timmar under 21% CH 4 / H 2 och visas för material belagda med användning av ett pH av (A) 10. , (B) 10,5, (C) 10,9, och (D) 11,1. De låga pH-synteser (A och B) har kvarts liknande kiseldioxid (indikeras av skarp topp vid 22 °) och flera karbidfaser medan höga pH-synteser (C och D) har en bred topp centrerad vid 22 °, vilket indikerar amorf kiseldioxid, och enfas ytcentrerad-kubisk WC NP. Re-ut med tillstånd från referens 26.

Figur 4: representativa PXRD diffraktogrammen av SiO 2 / WO x belades vid olika pH-värden Carburizations utfördes vid 835 ° C i 4 timmar under 21% CH 4 / H 2 och visas för material belagda med användning av ett pH av (A) 10. , (B) 10,5, (C) 10,9, och (D) 11,1. De låga pH-synteser (A och B) har kvarts liknande kiseldioxid (indikeras av skarp topp vid 22 °) och flera karbidfaser medan höga pH-synteser (C och D) har en bred topp centrerad vid 22 °, vilket indikerar amorf kiseldioxid, och enfas ytcentrerad-kubisk WC NP. Re-ut med tillstånd från referens 26.

Figur 5: lösningsmedelsutfällning effektstudier efter precipitating SiO 2 / WO x eller SiOa 2 / Mo x B 1-x O y med (A) Metanol, (B) Aceton, och (C) isopropanol. Alla material sköljdes med aceton efter utfällning. PXRD diffraktogrammen är för erhållna materialen efter karburering vid 835 ° C i 4 timmar under 21% CH 4 / H 2. Re-ut med tillstånd från referens 26.

Figur 6: representant TEM och HAADF-STEM bilder av (A) 1-2 nm SiO2 / WC NP efter uppkolning, (B) 2-3 nm SiO2 / WC NP efter uppkolning, (C) 7-10 nm SiO 2 / WC NP efter uppkolning, (D) 9-13 nm SiO2 / WC NP efter uppkolning. Skal barer i nanometer. Modified från referens 26.

Figur 7: (A) Fotografier av en hexagonal WC nanodispersionsprocess dispergerades i vatten vid 7,5 mg / ml före och efter tre veckors sitter i stillastående omgivningsförhållanden, (B) Representativ HAADF-STEM bilden av en ouppburen β-WC nanokraft, (C ) representativ HAADF-STEM bild av β-WC NPS uppburen på kimrök vid 25 vikt%. Skal barer i nanometer. Modifierad från referens 26.

Figur 8: PXRD diffraktogrammen av kiseldioxid-inkapslat mono och hetero tidiga övergångsmetall karbider och nitrider av olika storlekar. Alla TMNs var nitridized under 100 SCCM NH3vid 800 ° C under 4 timmar. 2-3 nm SiO 2 / W 2 C syntetiserades vid 775 ° C under 18% CH 4 / H2 under 4 h medan alla av <3 nm TMC NP syntetiserades vid 835 ° C under 21% CH 4 / H 2 . De större TMC NPS syntetiserades vid 900 ° C under 21% CH 4 / H 2. Modifierad från referens 26.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

Ett förfarande för syntes av icke-sintrad, metall terminerad övergångsmetallkarbiden och nitrid nanopartiklar med sökbara storlekar och struktur presenteras här 26 Kritiska steg i metoden innefattar:. Med användning av en fuktfri RBF att innehålla den utspädda metall alkoxidprekursorn, undvika alkalimetall föroreningar under alla steg, utfällning av RME med överskott av metanol i motsats till aceton eller isopropanol, utför en ordentlig läckagekontroll innan uppkolning eller nitridizing komponenterna, och använder rätt skyddsutrustning vid arbete med ammoniumbifluorid.

Metoden kan modifieras på flera områden. TMO PSD kan justeras med hjälp av olika RME system, olika vatten: ytaktivt förhållanden, olika metallalkoxid: vattengrader, olika pH-värden, och olika hydrolystider. Den TMCN PSD kan manipuleras genom att manipulera utgångs TMO PSD samt genom att tillsätta olika mängder av NH4OH och TEOS under användning av olika TEOS hydrolystider och med olika uppkolning / nitrering temperaturer. Den kristallina fas renhet TMCN NP kan manipuleras med hjälp av olika temperaturer och olika centrum hastigheter av uppkolning / nitridizing gaser. Sammansättningen av TMCN NP kan justeras genom användning av någon hydrolyserbar tidig övergång metallalkoxid, vilket leder till ett stort utbud av potentiella multimetallisk TMC och TMN NPS som kunde syntetiseras med denna metod.

Denna teknik lämpar sig bäst för tillämpningar av TMC och TMN NPS som kräver icke-sintrade partiklar av fint kontrollerade storlekar som också uppvisar metalltermine ytor. Denna teknik lämpar sig även för den lätthet med vilken en rad multimetallisk TMC och TMN NPS kan formuleras. Tekniken begränsas av den termiska stabiliteten för kiseldioxidbeläggningar. TMC och TMN NPS som kräver uppkolning eller nitrering temperaturer över 1000 ° C sannolikt kan inte syntetiseras genom detta träffadehod grund av den termiska kollaps av kiseldioxiden mikroporositet vid dessa extrema temperaturer. Tekniken är även begränsad till TMC och TMN NPS som är stabila i antingen ammoniumbifluorid eller alkaliska lösningar som antingen en sur eller en alkalisk behandling krävs för att avlägsna de kiseldioxidbeläggningar efter karburering / nitrering.

När det gäller befintliga metoder för att syntetisera TMCN NPS, är denna metod unik i sin förmåga att samtidigt minska både partikel sintring och överskott yta föroreningsavsättning. Det är också unikt i sin mångsidighet för syntes ett brett utbud av mono och multimetallisk TMCN NPS, kräver endast att en hydrolyserbar tidiga övergångsmetall alkoxidprekursorn kan köpas eller syntetiseras. Även om denna metod är mer komplex än vanliga våt-impregnerings synteser, gör det icke-sintrad och metall-terminerad TMCN NP som skall laddas på en hög ytarea stöd vid rumstemperatur och vid varje önskad vikt% belastning. Vid våt jagmpregnation synteser måste katalysatorbärare utsättas för uppkolning förhållanden, vilket leder till deras termisk nedbrytning, och låga vikt% belastningar måste användas för att minska överdriven partikel sintring.

Framtida riktningar efter lära sig denna teknik inkluderar utforskning av andra multimetallisk kompositioner, andra RME eller Sol-Gel-system, med hjälp av andra än kiseldioxid såsom aluminiumoxid keramiska beläggningar, till co-matning uppkolning och nitridation gaser, och med hjälp av andra reaktiva gas prekursorer göra till exempel borider eller fosfider.

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| n-heptane | Sigma-Aldrich | 246654 | |

| polyoxyethylene (4) lauryl ether | Sigma-Aldrich | 235989 | Brij® L4 |

| tungsten (VI) isopropoxide | Alfa Aesar | 40247 | W(VI)IPO |

| tungsten (VI) chloride | Sigma-Aldrich | 241911 | To prepare W(VI)IPO, homemade |

| tungsten (IV) chloride | Strem Chemicals | 74-2348 | To prepare W(IV)IPO, homemade |

| tantalum (V) isopropoxide | Alfa Aesar | 40038 | Ta(V)IPO |

| niobium (V) isopropoxide | Alfa Aesar | 36572 | Nb(V)IPO |

| nickel (II) methoxyethoxide | Alfa Aesar | 42377 | Ni(II)MEO |

| titanium (IV) isopropoxide | Sigma-Aldrich | 87560 | Ti(IV)IPO |

| molybdenum (V) isopropoxide | Alfa Aesar | 39159 | Mo(V)IPO |

| molybdenum (V) chloride | Sigma-Aldrich | 208353 | To prepare Mo(V)IPO, homemade |

| tetraethyl orthosilicate | Sigma-Aldrich | 333859 | TEOS |

| ammonium hydroxide | Sigma-Aldrich | 320145 | |

| methanol | Sigma-Aldrich | 34860 | |

| anhydrous isopropanol | Sigma-Aldrich | 278475 | To prepare homemade alkoxides |

| ammonium bifluoride | Sigma-Aldrich | 224820 | |

| carbon black | Cabot Corp. | Vulcan® XC72R | |

| Methane | AirGas | ME R300 | |

| Hydrogen | AirGas | HY UHP300 | |

| Ammonia | AirGas | AM AH80N705 | |

| Quartz Tube Furnace | MTI Corp. | OTF-1200X-S-UL |

References

- Oyama, S. T. The Chemistry of Transition Metal Carbides and Nitrides. , Blackie. (1996).

- Michalsky, R., Zhang, Y. -J., Medford, A. J., Peterson, A. A. Departures from the Adsorption Energy Scaling Relations for Metal Carbide Catalysts. J. Phys. Chem. C. 118 (24), 13026-13034 (2014).

- Kimmel, Y. C., Xu, X., Yu, W., Yang, X., Chen, J. G. Trends in Electrochemical Stability of Transition Metal Carbides and Their Potential Use As Supports for Low-Cost Electrocatalysts. ACS Catal. 4 (5), 1558-1562 (2014).

- Levy, R. B., Boudart, M. Platinum-like behavior of tungsten carbide in surface catalysis. Science. 181, 547-549 (1973).

- Chen, Z., Higgins, D., Yu, A., Zhang, L., Zhang, J. A review on non-precious metal electrocatalysts for PEM fuel cells. Energy Environ. Sci. 4 (9), 3167-3192 (2011).

- Esposito, D. V., Chen, J. G. Monolayer platinum supported on tungsten carbides as low-cost electrocatalysts: opportunities and limitations. Energy Environ. Sci. 4, 3900 (2011).

- Stottlemyer, A. L., Kelly, T. G., Meng, Q., Chen, J. G. Reactions of oxygen-containing molecules on transition metal carbides: Surface science insight into potential applications in catalysis and electrocatalysis. Surf. Sci. Rep. 67, 201-232 (2012).

- Bell, A. T. The impact of nanoscience on heterogeneous catalysis. Science. 299, 1688-1691 (2003).

- Kimmel, Y. C., Esposito, D. V., Birkmire, R. W., Chen, J. G. Effect of surface carbon on the hydrogen evolution reactivity of tungsten carbide (WC) and Pt-modified WC electrocatalysts. Int. J. Hydrogen Energy. 37, 3019-3024 (2012).

- Yang, X., Kimmel, Y. C., Fu, J., Koel, B. E., Chen, J. G. Activation of Tungsten Carbide Catalysts by Use of an Oxygen Plasma Pretreatment. ACS Catal. 2, 765-769 (2012).

- Garcia-Esparza, A. T., et al. Tungsten carbide nanoparticles as efficient cocatalysts for photocatalytic overall water splitting. ChemSusChem. 6, 168-181 (2013).

- Yan, Z., Cai, M., Shen, P. K. Nanosized tungsten carbide synthesized by a novel route at low temperature for high performance electrocatalysis. Sci. Rep. 3, 1646 (2013).

- Giordano, C., Erpen, C., Yao, W., Antonietti, M. Synthesis of Mo and W carbide and nitride nanoparticles via a simple 'urea glass' route. Nano Lett. 8, 4659-4663 (2008).

- Abdullaeva, Z., et al. High temperature stable WC1−x@C and TiC@C core–shell nanoparticles by pulsed plasma in liquid. R. Soc. Chem. Adv. 3, 513 (2013).

- Vallance, S. R., et al. Probing the microwave interaction mechanisms and reaction pathways in the energy-efficient, ultra-rapid synthesis of tungsten carbide. Green Chem. 14, 2184 (2012).

- Shen, P. K., Yin, S., Li, Z., Chen, C. Preparation and performance of nanosized tungsten carbides for electrocatalysis. Electrochim. Acta. 55, 7969-7974 (2010).

- Nikiforov, A. V., et al. WC as a non-platinum hydrogen evolution electrocatalyst for high temperature PEM water electrolysers. Int. J. Hydrogen Energy. 37, 18591-18597 (2012).

- Fang, Z. Z., Wang, X., Ryu, T., Hwang, K. S., Sohn, H. Y. Synthesis, sintering, and mechanical properties of nanocrystalline cemented tungsten carbide – A review. Int. J. Refract. Met. Hard Mater. 27, 288-299 (2009).

- Liu, Y., Kelly, T. G., Chen, J. G., Mustain, W. E. Metal Carbides as Alternative Electrocatalyst Supports. ACS Catal. 3, 1184-1194 (2013).

- Nie, M., Shen, P. K., Wei, Z. Nanocrystaline tungsten carbide supported Au–Pd electrocatalyst for oxygen reduction. J. Power Sources. 167 (1), 69-73 (2007).

- Ham, D. J., et al. Palladium-nickel alloys loaded on tungsten carbide as platinum-free anode electrocatalysts for polymer electrolyte membrane fuel cells. Chem Commun (Camb). 47 (20), 5792-5794 (2011).

- Yan, Y., et al. Template-free pseudomorphic synthesis of tungsten carbide nanorods. Small. 8, 3350-3356 (2012).

- Esposito, D. V., et al. Low-cost hydrogen-evolution catalysts based on monolayer platinum on tungsten monocarbide substrates. Angew. Chem. Int. Ed. 49, 9859-9862 (2010).

- Esposito, D. V., Hunt, S. T., Kimmel, Y. C., Chen, J. G. A new class of electrocatalysts for hydrogen production from water electrolysis: metal monolayers supported on low-cost transition metal carbides. J. Am. Chem. Soc. 134, 3025-3033 (2012).

- Kelly, T. G., Hunt, S. T., Esposito, D. V., Chen, J. G. Monolayer palladium supported on molybdenum and tungsten carbide substrates as low-cost hydrogen evolution reaction (HER) electrocatalysts. Int. J. Hydrogen Energy. 38, 5638-5644 (2013).

- Hunt, S. T., Nimmanwudipong, T., Roman-Leshkov, Y. Engineering non-sintered, metal-terminated tungsten carbide nanoparticles for catalysis. Angew. Chem. Int. Ed. Engl. 53 (20), 5131-5136 (2014).

- Mehrota, R. C. Alkoxides and Alkylalkoxides of Metals and Metalloids. Inorg. Chim. Acta. 1, 99-112 (1967).

- Munoz-Aguado, M., Gregorkiewitz, M. Sol-Gel Synthesis of Microporous Amorphous Silica from Purely Inorganic Precursors. J. Colloid Interface Sci. 185, 459-465 (1997).