Summary

Se presentan métodos experimentales para la pirólisis rápida de biomasa lignocelulósica para producir bio-aceites y para el hidrotratamiento catalítico de aceites biológicos para la producción de hidrocarburos en el rango de combustible. También se evaluó la filtración en caliente de vapor durante la pirólisis rápida para eliminar las partículas de carbonilla fina y contaminantes inorgánicos de bio-aceite.

Introduction

Nuestra sociedad depende en gran medida de los combustibles fósiles (por ejemplo, petróleo, gas natural, carbón, etc.). Estos recursos son fuentes de energía sostenibles y no se están agotando a un ritmo rápido aumento, dando lugar a preocupaciones con respecto a la disminución de los recursos de combustibles fósiles, las consecuencias ambientales de las emisiones de CO2, y los problemas económicos. 1,2,3,4 Existe una creciente demanda de fuentes de energía alternativas y sostenibles. La biomasa es el único recurso renovable y neutra en carbono para la producción de combustibles líquidos (biocombustibles) y productos químicos a base de carbono para sustituir a los combustibles fósiles en el sistema de producción y conversión de energía actual. 3,4

La biomasa lignocelulósica (por ejemplo, maderas, hierba, cultivos energéticos, residuos agrícolas, etc.), que es actualmente la fuente de biomasa más abundante y menos costosa, más ha llamado la atención como una forma de producir biocombustibles a través de diversas rutas termoquímicos y biológicos.

La primera ruta sólo se puede utilizar la parte de celulosa y la hemicelulosa de la biomasa lignocelulósica. La pirólisis integrado con la actualización se considera que es una tecnología viable a corto plazo para la producción directa de biocombustibles.

La pirólisis es la descomposición térmica de la biomasa lignocelulósica a temperaturas de entre 400 y 550 ° C en ausencia de oxígeno. 4,5,6 Un número de reacciones, tales como la despolimerización, la deshidratación, y la escisión del enlace C-C, se producen durante la pirólisis y conducir a la formación de una mezcla compleja of más de 200 compuestos oxigenados. 4,5,6 Bio-aceites con altos rendimientos (hasta 75% en peso de pienso seco) se podría producir con hasta 70% de la energía almacenada en las materias primas de biomasa retenidas. 4,5 Sin embargo, el uso directo de la pirólisis de bio-aceite producido como combustibles para el transporte del equipo estándar es problemática debido al alto contenido de oxígeno y agua, que dan lugar a diferentes propiedades físicas y químicas, tales como alta viscosidad, corrosividad, la mala volatilidad, baja calorífico, y la mala estabilidad. 6,7,8,9 Por lo tanto, se requiere una amplia eliminación de oxígeno para actualizar los bio-aceites para alimentar alcance hidrocarburos. hidrotratamiento catalítico usando catalizadores sólidos en el hidrógeno es la ruta más común para actualizar bio-aceite de la eliminación de oxígeno a través de hidrodesoxigenación y de hidrogenación reacciones. 6,7,8,9

Actualmente, uno de los retos principales para la pirólisis seguido de hidrotratamiento es para lograr un funcionamiento estable a largo plazo, especialmente para laprocedimiento de hidrotratamiento en la que la inestabilidad térmica de la bio-aceite y residuos inorgánicos y azufre en bio-aceite causa significativa desactivación del catalizador. 10,11 La inestabilidad térmica de la bio-aceite ha sido abordado por hidrogenación a baja temperatura para estabilizar las especies activas en bio-aceite. 11,12 La limpieza de bio-aceite quitando los residuos inorgánicos, que podría catalizar repolimerización de fracciones bio-petróleo y desactivar los catalizadores de hidrotratamiento por el depósito, puede ser valiosa. filtración en caliente y vapor es una de las técnicas para reducir eficazmente el contenido inorgánico en bio-aceite quitando las partículas de carbonilla durante la pirólisis. 13,14,15 filtración en caliente-vapor se utiliza aguas abajo del reactor de pirólisis para separar finos del carbón de leña de la corriente de pirólisis gas / vapor a alta temperatura antes de la condensación de los vapores. 13,14,15

Presentamos aquí el protocolo utilizado en el National Renewable Energy Laboratory (NREL) para la biomasa pirol rápidaanalysis con y sin filtración de vapor caliente para producir bio-aceites utilizando un reactor de lecho fluidizado y en el Laboratorio Nacional del Pacífico Noroeste (PNNL) de hidrotratamiento bio-aceite para producir biocombustibles en un lecho empaquetado reactor catalítico de flujo continuo. Las configuraciones de los sistemas de reactores, los procedimientos de operación, así como el tratamiento y análisis de materias primas, bio-aceites y biocombustibles se describen en detalle. Los resultados de procesamiento de pirólisis de un material de alimentación de biomasa representante con o sin calor al vapor de filtrado y de hidrotratamiento de la bio-aceite producido también se presentan junto con una evaluación de los efectos de filtración de vapor caliente.

Protocol

1. La pirólisis rápida con vapor caliente Filtración

- Preparación de la biomasa como materia prima

- Molino de la biomasa a un tamaño de partícula de <2 mm. Guardar en un lugar fresco y seco.

- Montar sistema de pirólisis

- Montar reactor de pirólisis.

- reactor de monte en el interior del horno. Conectar nitrógeno fluidización, nitrógeno barrena y líneas de aire para el reactor. Inserte la barrena en el puerto de la barrena con camisa. Conecte el aire de refrigeración a la camisa.

- Monte y el motor del taladro de conexión.

- Monte alimentador de sólidos de 30 a 60 cm directamente por encima de la abertura vertical del puerto de la barrena.

- tolva de esclusa del montaje entre la salida de alimentación sólido y la apertura vertical del puerto de la barrena. Conectar al puerto de la barrena con nylon trenzado, reforzado con tubos de vinilo con un diámetro interior de 25 mm. Asegure el tubo al puerto de la barrena con una abrazadera de manguera. Conecte al alimentador con un peso ligero, claro, suelta de plástico de deslizamiento de ajuste.

- Montar ciclón y filtro caliente.

- Montar ciclón y conectar a la entrada del ciclón salida del reactor. Primer par receptor al ciclón.

- Filtro montaje caliente (hecho de acero inoxidable con un tamaño de poro de 2 micras) en la carcasa del filtro. Conectar salida del ciclón a la entrada del filtro caliente. Conectar purga de nitrógeno y el alivio de presión a la salida del ciclón.

- Use cinta de calor y mantas aislantes para calentar la traza de la entrada del ciclón a la entrada del condensador.

- Montar sistema de condensador.

NOTA: montaje de las piezas del sistema de condensación en una campana de laboratorio usando-gatos, ring-stands, y las pinzas de laboratorio.- Para el primer condensador, par 15 a 30 cm de 1,2 cm (diámetro exterior) tubos de acero inoxidable de borosilicato tubo con una junta cónica estándar. Conectar el primer condensador a un 500-ml, de dos bocas (conicidad estándar), matraz de fondo redondo (receptor) se coloca en un recipiente that servirá como un baño de hielo. Hacer conexiones entre los vasos aguas abajo de este punto con 9 a 12 mm de tubo de vinilo transparente fijada con abrazaderas en juntas de vidrio esmerilado, articulaciones esféricas, y para manguera en la cristalería.

- Conectar la salida de la primera matraz condensador al puerto del lado inferior (entrada) del precipitador electrostático (ESP).

- Conecte el puerto lateral superior (salida) del ESP para la pequeña conexión superior de la trampa de hielo seco (condensador de dedo frío).

- Conectar un tubo en U a la línea entre el ESP y la trampa de hielo seco. Llene la mitad de tubo en U con agua.

- Conectar la trampa de hielo seco a una de 500 ml, de dos bocas, matraz de fondo redondo (receptor) se coloca en un recipiente que sirva como un baño de hielo seco.

- Conectar la salida del matraz de 500 ml a la entrada (puerto central) de la carcasa del filtro de coalescencia.

- Colocar un recipiente para contener hielo seco alrededor de la parte inferior de la carcasa del filtro.

- Conecte el filtro de outlet para el metro-ensayo en seco y de otros instrumentos de análisis de gases (por ejemplo, de infrarrojos no dispersivos analizadores para CO, CO 2 y CH 4, detector de conductividad térmica para el hidrógeno, y la cromatografía micro-gas (micro-GC) para CO , CO 2, nitrógeno, hidrógeno y alquilo C1-C4 hidrocarburos) y luego al de ventilación.

NOTA: Representación esquemática del sistema de reactor de pirólisis se muestra en la Figura 1. Imágenes del alimentador de biomasa, pirolizador, ciclón, filtro de hot-vapor, y los condensadores del sistema de reactor de pirólisis se muestran en las figuras S1 a S5 en el archivo suplementario.

- Reactor de pirólisis de carga

- Verter 200 ml de arena (330 g) en el reactor.

- Verter 2 kg de biomasa aérea en la tolva de alimentación.

- Sistema de verificación de fugas de pirólisis

- Cap de sistema en la entrada del condensador.

- Se presuriza a 0,05 MPa o esperado presión máxima de operación, lo quees más alto. Asegúrese de que el caudal necesario para mantener la presión es <200 ml / min. Si no es así, localizar y corregir fugas, y repetir este paso.

- Aliviar la presión, sistema de destape, conecte el sistema de condensación, gorra en extremo de salida del sistema de condensación.

- Presurizar a 0,01 MPa. Asegúrese de que un flujo de <200 ml / min mantiene la presión. Si no es así, localizar y reparar la fuga, y repetir este paso.

- Despresurizar y vuelva a conectar el sistema de condensación de instrumentos.

- Calentar el reactor

- Encienda el aire de enfriamiento, sistema de flujo de nitrógeno fluidificante al 3 de flujo estándar de nitrógeno L / min y barrena 1 L / min.

- Temperatura establecido como objetivo horno a 500 ° C y otros calentadores a 400 a 500 ° C.

- temperatura de rampa hasta apuntar a temperaturas a una velocidad de 1 a 10 ° C / min.

- Prepárese para operar

- Aumentar la fluidificación caudal de nitrógeno a 14 l / min, Flo sinfín de nitrógeno estándartasa de w a 1,4 L estándar / min, e introducir gas de purga a un caudal de 0,5 L / min. La mayor parte de la purga entra en el puerto de ruptura de disco en la salida del ciclón.

- Rellene la cubeta bajo el primer condensador con hielo. Llenar trampa de hielo seco, el recipiente en virtud de su receptor, y el recipiente alrededor de filtro de coalescencia con hielo seco.

- Monitor de temperatura en el interior del filtro de coalescencia con termopar colocado en la superficie del filtro y ajustar el nivel de hielo seco lo que es 0 ° C.

- Realizar el ensayo de pirólisis

- Abra las válvulas de bloqueo de la tolva (de usuarios 4 segundo ciclo) y de la barrena.

- Encienda ESP. tensión ajustado a 5 a 10 kV, según sea necesario para observar un arco al menos una vez cada 2 s.

- Utilizar micro-GC para verificar que no hay oxígeno. Compruebe que encender la barrena y de bloqueo de la tolva no causó una disminución en la tasa de flujo de gas de salida, lo que indicaría la presencia de una fuga.

- Activar el alimentador a 100 g / h. Observar la temperatura del lecho yaumentar el punto de ajuste según sea necesario para compensar el aumento de la carga de calor.

- Cuando la temperatura se ha recuperado hasta dentro de 2 ° C de 500 ° C, aumentar la velocidad de alimentación de 100 g / hr. Repita este procedimiento hasta una velocidad de alimentación de 420 g / h se alcanza.

- Cada 15 minutos, ficha temperatura del lecho, la velocidad de alimentación en el controlador del alimentador, las concentraciones de gases de micro-GC, la tasa de medidor de prueba en seco, y las presiones del sistema de indicadores de presión. Compruebe que el ESP se sigue formando arco correctamente. Responder a los cambios en cualquiera de estos, según sea necesario. hielo recarga y hielo seco. Escurrir el ESP en un frasco de recogida de producto, según sea necesario.

- Apagar

- Después de alimentar a 1 kg de biomasa, dejar de alimentar.

- Después de los niveles de gas han decaído a menos del 10% de los valores de estado estacionario, apagar todos los calentadores, disminuya el flujo de fluidificación a 3 de flujo estándar L / min y barrena 1 L / min. Desactivar el ESP, válvulas lockhopper, y el sinfín.

- Deje que el sistema se enfríe (4 a 6 horas) antes de abrir las secciones caliente. </ Ol>

- Recoger los productos líquidos y carbón.

- Pesar todas las partes del sistema de condensador para obtener el rendimiento total de líquido. Verter líquidos de los receptores de condensador en un frasco o botella común. Como alternativa, use acetona para limpiar la cristalería.

- receptor de carbón en un frasco vacío. Retirar filtro caliente, vaciar la caja, y sacudir el filtro de carbón en el frasco. Pesar el filtro. Eliminación y el pesaje del material del lecho. Utilice una aspiradora con filtro HEPA con un recipiente de knock-out para este servicio.

- Oxidar el sistema.

- Sellar el reactor, ciclón receptor, y el filtro caliente limpiado. Compruebe si hay fugas como se ha descrito anteriormente en la Sección 1.4.

- Instalar una línea de metal a partir de la entrada del condensador a la salida del filtro de coalescencia para evitar el sistema de condensación.

- Calentar el reactor a 550 ° C con 3 nitrógeno L / min estándar como el gas de fluidización y flujo 1 barrena nitrógeno L / min estándar.

- Agregue aire a la fluidificacióngas. Comience en 0,2 L / min y aumentar gradualmente hasta 4 l / min. Continuar hasta CO + CO 2 son las concentraciones de menos de 0,1%.

- Calcular los rendimientos.

- Calcular el rendimiento líquido como el cambio total de la masa del sistema de condensación.

- Calcula rendimiento de carbón como la suma del cambio de peso en la cama, el cambio de peso del filtro caliente, y el carbón de leña recogida del ciclón receptor y la carcasa del filtro caliente.

NOTA: char adicional podría estimarse a partir de la oxidación del sistema, pero esto suele ser poco importante. - Calcular el rendimiento de gas como el peso total de los productos gaseosos de las concentraciones de gas de medición en el GC y la velocidad de flujo del medidor de prueba en seco.

2. Catalizador de hidrotratamiento biopetroleo

Nota: Las muestras bio-petróleo producidos en el NREL fueron enviados a PNNL para el hidrotratamiento catalítico en un sistema de tratamiento con hidrógeno.

- sistema de unidad de hidrotratamiento

- Asegúrese de que el sistema de tratamiento con hidrógeno se encuentra en condición operativa mediante la comprobación de cada componente.

NOTA: El sistema de reactor de hidrotratamiento utilizado está configurado como una sola pasada, co-corriente, el reactor catalítico, de flujo descendente continuo. El sistema consta de tres componentes principales: 1) a 3) un componente de separación gas-líquido del producto de componentes de alimentación de líquido y de gas, 2) un reactor calentado, y (Figura 2). El sistema está diseñado para funcionar a hasta 13,6 MPa (2000 psig; presión de funcionamiento máxima) con una temperatura máxima del catalizador 500 ° C (sólo el reactor tiene a esta temperatura). - Asegúrese de que la unidad de hidrotratamiento de vigilancia y sistema de control y el sistema de control de seguridad están en condiciones de funcionamiento.

NOTA: El sistema es supervisado y parcialmente controlada por un programa de ordenador en la casa construida con varios sensores. Los sensores incluyen termopares y transductores de presión para el reactor, así como hidrógeno y senso de ventilaciónrs en el recinto donde se encuentra el reactor. Los datos se registran por el programa para controlar el reactor. La velocidad de flujo de gas de salida se mide mediante un medidor de flujo, y los datos se registran por su software que lo acompaña. El programa también controla la alimentación eléctrica de los equipos principales del reactor. Durante un experimento, si el reactor se somete a un cambio no deseado en las condiciones de funcionamiento en términos de cambios específicos de presión y / o cambios de temperatura, o un gas combustible está presente por encima del límite de seguridad, y / o si falla el sistema de ventilación, el programa podría automáticamente apagar el sistema para garantizar la seguridad. Las válvulas de alivio de presión y un disco de ruptura también se instalan en el sistema de tratamiento con hidrógeno para proteger contra el exceso de presión.

- Asegúrese de que el sistema de tratamiento con hidrógeno se encuentra en condición operativa mediante la comprobación de cada componente.

- La carga del catalizador y el tratamiento previo

- preparación del catalizador

- Triturar ambos catalizadores, Ru / C, como el catalizador de la etapa I y CoMo / Al 2 O 3 como catalizador fase-II, ytamiz para retener 0,25 a granos 0,60 mm (30 a 60 mallas).

NOTA: catalizador Ru / C se preparó en la casa y CoMo / Al 2 O 3 catalizador era un producto comercial.

- Triturar ambos catalizadores, Ru / C, como el catalizador de la etapa I y CoMo / Al 2 O 3 como catalizador fase-II, ytamiz para retener 0,25 a granos 0,60 mm (30 a 60 mallas).

- Carga de catalizador en el reactor

- Utilice tubos de acero inoxidable y pantallas como los medios de apoyo a los lechos de catalizador. Verter lentamente los granos de fase-II de catalizador, los granos de catalizador etapa-I, y los productos extruidos de catalizador etapa I originales, que se utilizaron como distribuidor, en el secuencialmente reactor mientras que "tocando" en el exterior del reactor para formar lechos de catalizador para llevar . Cargar 32 ml de cada catalizador para formar un lecho de catalizador en dos etapas con 24 ml de cada catalizador situado en la zona isotérmica (Figura 3).

- Instalar el reactor al sistema de hidrotratamiento

- Coloque el reactor en el sistema de tratamiento con hidrógeno mediante la instalación de los dos calentadores y luego conectar el reactor para el gas y el líquidocomponente de alimentación y el componente de separación de gas-líquido.

NOTA: cubiertas de aluminio cinta calentada Dos calor encierran el reactor tubular para proporcionar calor. Cada cubierta de calentamiento se utiliza de forma independiente para calentar la parte del reactor durante el pretratamiento del catalizador y durante las pruebas de hidrotratamiento. Cada funda de aluminio se envuelve con una cinta de calor de alta temperatura y el aislamiento y calienta utilizando un controlador de temperatura. El reactor catalítico de lecho fijo tubular está hecho de acero inoxidable 316 y con un diámetro interior de 13 mm y una longitud de 64 cm. Un termopar bien (4.7 mm de diámetro exterior) está situado en el centro del reactor, y dos termopares se colocan en el pozo para medir la temperatura de los lechos de catalizador.

- Coloque el reactor en el sistema de tratamiento con hidrógeno mediante la instalación de los dos calentadores y luego conectar el reactor para el gas y el líquidocomponente de alimentación y el componente de separación de gas-líquido.

- Compruebe la presión del sistema de tratamiento con hidrógeno de fugas con gas nitrógeno 12,0 MPa, manteniendo el sistema a la presión y la garantía de que la caída de presión es inferior a 1 psig por hora.

- Pretratamiento del catalizador. Sulfurolos catalizadores in situ en hidrógeno y sulfuración flujo de agente.

- Calentar ambos lechos de catalizador desde la temperatura ambiente hasta 150 ° C a una velocidad de 120 ° C / hr en hidrógeno a 242 ml / min.

- Mantener ambas temperaturas catalizador de lecho a 150 ° C durante 2 horas en hidrógeno a 242 ml / hora y el agente de sulfuración en 0.128 ml / min (35% en peso de di-terc-butyldisulfide en decano alimentado por una bomba de alimentación).

- Se calienta la cama de fase-I de 150 a 250 ° C a una velocidad de 83,3 ° C / h, y se mantiene a 250 ° C durante 5,8 horas. Durante el mismo período, el calor de la cama fase-II a partir de 150 a 400 ° C a una velocidad de 83,3 ° C / h, y se mantiene a 400 ° C durante 4 horas. Durante el procedimiento, mantener la presión del reactor a 10,3 MPa, la tasa de sulfuración agente de flujo en 0.128 ml / min, y la velocidad de flujo de hidrógeno a 242 ml / min.

- Detener el flujo de agente de sulfuración y mantener el flujo de hidrógeno. A continuación, establezca la temperatura de cada lecho de catalizador a la temperatura de reacción deseada.

NOTA: La velocidad de flujo de agente de sulfuración se determina por la cantidad de catalizador utilizado y el agente de sulfuración líquido velocidad espacial horaria (LHSV) de 0,12 ml / ml-cat / hr para los catalizadores en general. El caudal de hidrógeno se determina por la tasa de flujo de agente de sulfuración y de la relación de flujo de hidrógeno a la sulfuración agente en 1.890 ml de hidrógeno / sulfuración agente líquido ml. Los componentes de gas y líquido de alimentación del sistema de tratamiento con hidrógeno se componen de dos bombas de jeringa de alta presión. Una de las dos bombas se utiliza para alimentar el agente de sulfuración. El agente de sulfuración de gas y se introduce en la zona previa al reactor del reactor en el que el líquido se mezcla antes de que pasen hacia abajo a través del lecho de catalizador en el reactor.

- preparación del catalizador

- Hidrotratamiento de biocombustible

- Ajustar el flujo de hidrógeno a 152 ml / min y mantener la presión del sistema a 10,3 MPa. Establecer las temperaturas del lecho de catalizador etapa-I y el lecho de catalizador etapa-II a 220 y 400 ° C, respectivamente.

NOTA: Je caudal de hidrógeno se determina por la cantidad de catalizador utilizado, la LHSV bio-aceite de 0,20 ml / ml de gato / h para cada etapa, y la relación de hidrógeno a bio-aceite de 1.900 ml de hidrógeno / ml bio-aceite . - Grabar las líneas de base de flujo temperatura del lecho y de hidrógeno cuando la temperatura, la presión y el flujo de hidrógeno se convierten en estables.

- Añadir disulfuro de di-terc-butilo a la alimentación bio-aceite en una cantidad igual a 150 ppm de azufre en bio-aceite. Llene la alimentación bio-aceite en una de las bombas de alimentación y purgar la línea de alimentación hasta que un flujo de líquido que está libre de burbujas de aire se logra.

- Presurizar la bomba a 10,3 MPa, y luego conectar al reactor mediante la apertura de las válvulas de conexión. Comenzar a alimentar la bio-aceite a una velocidad de flujo de 4.8 ml / hr. Esta acción inicia la prueba de hidrotratamiento bio-aceite.

NOTA: caudal de Bio-aceite se determina por la cantidad de catalizador utilizado y la LHSV bio-aceite de 0,20 ml / ml-cat / hr para cada etapa. El gas de hidrógeno y bio-aceite se introducen a la zona previa al reactor del reactor dondeel gas y el líquido se mezclan antes de que pasen a la baja en un flujo de goteo asumido a través del lecho de catalizador en el reactor. - Compruebe el estado del reactor y registrar los parámetros, como la temperatura, presión, caudal, y volumen, periódicamente. Asegúrese de que las temperaturas de catalizador de lecho están dentro de ± 2 ° C de la temperatura deseada, el caudal de gas y líquido son exactamente los mismos que los ajustes deseados, y la presión del reactor es de ± 0,15 MPa de la presión deseada. Asegúrese de que la caída de presión a través del lecho de catalizador es <0,35 MPa.

NOTA: El sistema es supervisado y parcialmente controlada por un programa de ordenador en la casa construida con varios sensores. Los sensores incluyen termopares y transductores de presión para el reactor, así como sensores de hidrógeno y de ventilación en el recinto donde se encuentra el reactor. - Analizar muestras de gas de salida de cada 2 horas dirigiendo el gas de escape a través de un micro-GC en línea.

NOTA: El micro-GC es una de cuatro channel micro-GC y calibrado utilizando un gas de calibración antes de cada prueba de hidrotratamiento. - Recoger muestras líquidas cada 6 horas utilizando el siguiente procedimiento: cambiar la trampa de muestreo a la trampa de derivación, reducir la presión de la trampa de muestreo, la fuga de la muestra líquida a viales de recogida, purgar la trampa de muestreo con nitrógeno, presurizar la trampa de muestreo con nitrógeno, y redirigir el flujo del producto a la trampa de muestreo. Operar una serie de válvulas de dos y tres vías que desvían los gases y productos en las direcciones deseadas.

NOTA: Una vez que los reactivos pasan a través de los lechos de catalizador, los productos líquidos y líquidos que no han reaccionado se separan de los productos gaseosos y los gases sin reaccionar en el sistema de separación de gas-líquido. Los gases calientes pasan a través de uno de los dos, trampas de presión, líquido / gas refrigerado en frío (trampa de muestra o de trampa de derivación) colocados en paralelo aguas abajo del sistema reactor. El gas de escape pasa a través del regulador de contrapresión, donde se reduce la presión a ambientheric presión. El gas de escape se hace pasar luego a través de un medidor de gas para medir la velocidad de flujo. - Llevar a cabo la prueba durante 60 horas en funcionamiento (tiempo en la corriente [TOS]). Terminar la prueba al detener la alimentación bio-aceite. Establecer la temperatura del reactor a 100 ° C y la tasa de flujo de hidrógeno a 100 ml / min.

NOTA: La prueba podría ser operado para Toss van desde cincuenta a varios cientos de horas.

- Ajustar el flujo de hidrógeno a 152 ml / min y mantener la presión del sistema a 10,3 MPa. Establecer las temperaturas del lecho de catalizador etapa-I y el lecho de catalizador etapa-II a 220 y 400 ° C, respectivamente.

- Procedimiento posterior a la prueba

- Use acetona para limpiar la bomba de alimentación para alimentar bio-aceite. Cargar la bomba de alimentación limpiado con acetona.

- Purgar el lecho de catalizador con ~ 400 ml de acetona a una velocidad de flujo de acetona de 10 a 40 ml / min y un caudal de hidrógeno de 100 ml / min cuando las temperaturas catalizador de lecho son a 100 ° C.

- Apagar los calentadores del reactor, despresurizar el sistema a la presión ambiente, y purgar el reactor con nitrógeno durante al menos 24 horas.

- Retire el reactor desde el sistema y retire los catalizadores agotados del REACTOr.

- Procesamiento de productos y análisis de resultados

- Para el procesamiento de producto líquido, se separan las dos fases y con un peso individual. Los productos líquidos son normalmente en dos fases, una (productos petrolíferos) fase de aceite ligero y una fase acuosa pesada (producto acuoso).

- Llevar a cabo los siguientes análisis del producto de aceite: medición de la densidad; valoración de Karl Fischer para la cantidad de agua; análisis elemental (D5291 / D5373, D5373mod, y D1552 / D4239) para el carbono, hidrógeno, nitrógeno, oxígeno y azufre; semi-micro titulación indicador de color (D3339) para el índice de acidez total; acoplado inductivamente espectroscopía de emisión de plasma-óptico para contenido inorgánico; y la destilación simulada (ASTM D2887) para evaluar las cantidades relativas de productos de combustible en la gasolina, diesel, combustible de aviación, y los rangos residuales. Llevar a cabo los siguientes análisis de los productos acuosos: valoración de Karl Fischer para el contenido de agua y el análisis elemental (D5291 / D5373) para el carbono, hidrógeno y nitrógeno contienda de campaña 15.

- Calcular los rendimientos de producto producido aceite, producto acuoso, y el producto gaseoso; el consumo de hidrógeno; y el balance de masas basado en la tasa de entrada de flujo de reactivo y la densidad, velocidad de flujo de hidrógeno entrada, salida peso del producto de aceite, contenido de agua del producto de aceite de toma de corriente, toma de corriente acuosa peso del producto, el caudal de gas de salida, y la composición del gas de salida.

- Analizar catalizadores gastados por espectroscopia de emisión óptica con plasma acoplado inductivamente 15.

- Montar reactor de pirólisis.

Representative Results

La pirólisis rápida de una biomasa herbácea representante, pasto varilla, con o sin filtración de vapor caliente y el hidrotratamiento catalítico del producto bio-aceite se utiliza como un ejemplo para el proceso informado aquí. Más detalles de estos experimentos se pueden encontrar en detalle en nuestra reciente publicación. 15

Caliente al vapor de pirólisis rápida filtrada

La Tabla 1 muestra bio-aceite, char, y los rendimientos de gases producidos con y sin el filtro de vapor caliente para un material de alimentación típico herbácea. Para el experimento de control sin filtración de vapor caliente, los vapores se pasan a través de la carcasa del filtro, pero el filtro no se ha instalado. Esto mantuvo el tiempo de residencia en los dos experimentos de la misma manera que cualquier diferencia se debe a sólo el filtro. Los rendimientos bio-petróleo eran 52% a 56%, lo que indica conversión con éxito de la mayor parte de la biomasa a líquido intermediaaceites TE. Una foto de una muestra bio-aceite representativo se muestra en la Figura 4. Los cierres de balance de masa eran 86% a 90%. vapores de luz que no fueron recogidos adecuadamente en el tren de condensación eran una fuente de pérdida de masa. aceites de pirólisis contienen varios compuestos de bajo punto de ebullición, tales como (punto de ebullición 20,2 ° C) hidroxiacetaldehido, que son difíciles de condensar. Adición de una segunda trampa de hielo seco mejorará la recuperación de los compuestos condensables de luz. Realización de los experimentos con velocidades de alimentación de biomasa más altas que aquí presentados mejorará la recuperación de los vapores de luz mediante el aumento de la concentración de vapor antes de la condensación. El escape de compuestos condensables de luz puede ser verificada por análisis de espectroscopia de masa de cromatografía de gas del gas de salida. Los balances de masa fueron relativamente bajos para la materia prima herbácea, probablemente a causa de la luz escape de carbón, que se produce a partir del pasto varilla en cantidades relativamente grandes. reacciones de craqueo se producen en el filtro de modo eninclusión del filtro de vapor caliente reduce los rendimientos de aceite y el aumento de los rendimientos de gas.

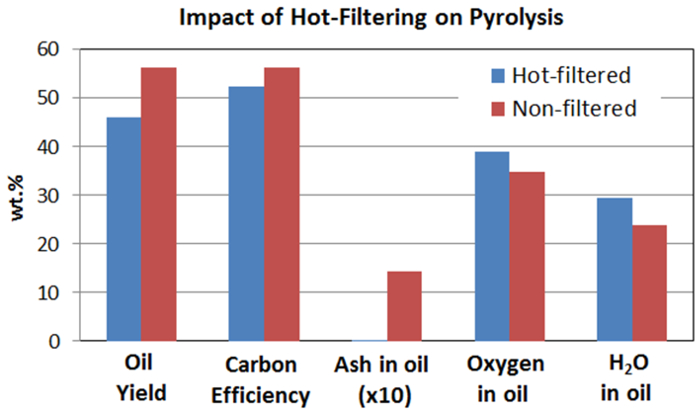

Tabla 2 y las Figuras 5 y 6 muestran los resultados del análisis de la materia prima herbáceas y los bio-aceites producidos. filtración en caliente de vapor reducida, el residuo de ceniza en el bio-aceite de 1,45% hasta por debajo del límite de detección. Varios compuestos inorgánicos, tales como aluminio, calcio, hierro, potasio, magnesio, sodio, fósforo y silicio, se observaron en los bio-aceites, y se originan principalmente de la materia prima de biomasa. filtrado en caliente de vapor disminuyó significativamente el contenido inorgánicos en el bio-aceite, lo que indica que el filtrado de vapor caliente era un poderoso protocolo para reducir eficazmente el contenido de oligoelementos en los aceites biológicos mediante la eliminación de carbonilla y cenizas partículas. filtrado en caliente de vapor también se redujo el contenido de carbono y aumentó el contenido de oxígeno en los bio-aceites. materias primas leñosas tienen un bajo contenido de ceniza en comparación conSe observan las materias primas herbáceas, y las reducciones menores en la ceniza bio-aceite y contenidos inorgánicos. 15

Hidrotratamiento catalítico de la bio-aceite

Los resultados analíticos de la bio-aceite producido fueron consistentes con el hecho de que los bio-aceites producidos a partir de tales procesos no son de suficiente calidad para uso directo en motores de combustión interna. Por lo tanto, se requiere la mejora de bio-aceite. Las dos muestras bio-petróleo fueron mejorados por hidrotratamiento catalítico en el sistema de tratamiento con hidrógeno en las condiciones descritas anteriormente.

Aceites biológicos son conocidos para tapar los reactores de hidrotratamiento como carbones de leña o productos de polimerización de las especies activas en bio-aceites se acumulan en el lecho de catalizador. Por lo tanto, la caída de presión a través de los lechos de catalizador durante las pruebas de hidrotratamiento es un indicador importante de la acumulación de caracteres o productos de polimerización. El b-vapor caliente filtradaio-aceite a cabo casi sin problemas durante 60 horas TOS en la prueba de hidrotratamiento. Sin embargo, la no filtrada bio-aceite tenía ~ 5% en peso de sólidos no disueltos, que se separaron en la bomba y no fueron tratados. Incluso con estos sólidos no tratados, todavía había una acumulación caída de presión después de 50 horas TOS, probablemente debido a los sólidos residuales en el no filtrada bio-aceite de enchufar el lecho de catalizador de relleno.

Las tablas 3 y 4 y las figuras 5 y 7 de la lista el rendimiento de los productos para el hidrotratamiento de bio-aceite a diferentes sorteo. De fases separadas productos líquidos, incluyendo una fase mejorada de petróleo y una fase acuosa, y productos gaseosos, incluyendo CH 4, C 2 H 6, C 3 H 8, C 4 H 10, CO, y CO 2, fueron producidos. La figura 4 muestra una foto de una muestra de aceite reparador actualizado. Tabla 5muestra los resultados de análisis de aceite mejorado y la Figura 5 compara los resultados de los análisis elementales de la bio-aceite y el aceite mejorado. El hidrotratamiento era muy eficaz en la reducción de oxígeno, azufre y nitrógeno y la adición de hidrógeno significativamente de la alimentación bio-aceite. El contenido de oxígeno en el aceite superior era ~2.0% en peso, que fue significativamente menor que 35 a 40% en peso de oxígeno en la alimentación bio-aceite. La relación de hidrógeno a carbono del aceite superior era ~1.7, en comparación con ~1.3 para la alimentación de bio-aceite. La tendencia de la densidad del aceite mejorado, que aumentó 0,81 a 0,83 g / ml durante el período de la prueba, sugiere una desactivación del catalizador leve durante los TOS de 60 horas.

Como se muestra en la Figura 7, las comparaciones de productos hidrotratados entre el hot-vapor filtrada y no filtrada-bio-aceite mostraron que-vapor caliente se filtró bio-aceite condujo a una relación ligeramente mayor de agua a actualizado aceite, que es consistent con el mayor contenido de oxígeno en la alimentación bio-aceite filtrado en caliente-vapor. Las propiedades del aceite mejorado para los dos aceites biológicos eran muy similares. La diferencia principal entre el hidrotratamiento de bio-aceite caliente-vapor-filtrada y no filtrada fue que los lechos de catalizador se utilizan de bio-aceite filtrado en caliente-vapor mostraron mucho menos deposición de compuestos inorgánicos en comparación con los lechos de catalizador se utilizan con no filtrada aceites biológicos.

Figura 1. Esquema para el lecho fluidizado sistema de reactor de pirólisis 5-cm. Hay un filtro de vapor caliente, un sistema de condensación, y un sistema de medición de gas. Haga clic aquí para ver una versión más grande de esta figura.

Figura 3. Esquema del lecho de catalizador en el reactor mini-tratamiento con hidrógeno. El perfil de temperatura del lecho de catalizador se muestra en la izquierda y la posición de los catalizadores de cada etapa se muestra en la derecha. Haga clic aquí para ver una versión más grande de esta figura.

s / ftp_upload / 54088 / 54088fig4.jpg "/>

Figura 4. Fotos de un representante muestras bio-aceite (izquierda) y una muestra representativa crudo mejorado (derecha). Haga clic aquí para ver una versión más grande de esta figura.

Figura 5. Comparación de los resultados del análisis elemental de la materia prima herbácea (Panicum virgatum), el bio-aceite producido con la filtración de vapor caliente, y el crudo mejorado. El carbono, hidrógeno y oxígeno no cambió mucho después de la pirólisis rápida de biomasa, sin embargo, el contenido de oxígeno disminuyó significativamente y el contenido de hidrógeno aumentó después de hidrotratamiento bio-aceite. Haga clic aquí para ver una versión más grande de esta figura.

Figura 6. Comparación del rendimiento de aceite, la eficiencia de carbono, y algunas propiedades del biodiésel mediante calor y vapor filtrada y no filtrada pirólisis. Esto demuestra el impacto de filtrado de gases calientes de vapores de la pirólisis antes de la condensación. filtración de gas caliente elimina los residuos inorgánicos, sino que también afecta el rendimiento de aceite de pirólisis [3-LM] y las propiedades del aceite tales como el aceite contenido en oxígeno. Haga clic aquí para ver una versión más grande de esta figura.

Figura 7. Comparación de los resultados de hidrotratamiento de aceites biológicos de vapor caliente filtrada y no filtrada pirólisis. Caliente y vapor filtrada bio-aceite conduce a un poco más alto-a-agua combustible y las propiedades del combustible mejorado para los dos aceites biológicos son muy similares. La diferencia principal entre el hidrotratamiento de los dos aceites de pirólisis es que el lecho de catalizador de bio-aceite filtrado en caliente de vapor mostró mucho menos deposición de minerales. Haga clic aquí para ver una versión más grande de esta figura.

Tabla 1. Los rendimientos de los principales productos de pirólisis (bio-aceite, carbón y gas) y los cierres de balance de masa para la pirólisis de una materia prima herbácea (Panicum virgatum) con y sin filtración de vapor caliente.

Tabla 2. Análisis de la materia prima representativo herbácea (Panicum virgatum) y bio-aceite producido con y sin filtración de vapor caliente.

088table3.jpg "/>

Tabla 3. Rendimiento de los principales productos de hidrotratamiento en la diferente Toss para el agua caliente y vapor se filtró y bio-aceite representante no filtrada.

Tabla 4. Editado composición del gas durante el hidrotratamiento de aceites biológicos representativos.

Tabla 5. Análisis de los productos derivados del petróleo actualizadas del hidrotratamiento de aceites biológicos representativos.

Discussion

En este trabajo, se describe un procedimiento detallado para la conversión de biomasa lignocelulósica a los hidrocarburos de rango de combustible mediante pirólisis rápida e hidrotratamiento catalítico. El sistema de reactor de pirólisis NREL con un diámetro del reactor de lecho fluidizado interior de 5 cm y el sistema de hidrotratamiento PNNL con un diámetro de lecho fijo interior reactor catalítico 1,3-cm y sus procedimientos de operación se describen en detalle. Estos sistemas de reactores se podrían utilizar para llevar a cabo pruebas de pirólisis y de hidrotratamiento de una manera eficiente y segura. Utilizamos materias primas herbáceas representativos para producir bio-aceites líquidos en el sistema de reactor de pirólisis, y luego, los bio-aceites se procesaron en el sistema de hidrotratamiento con un lecho de catalizador de dos etapas que incluye sulfurado Ru / C y CoMo / Al 2 O 3 como catalizadores para producir hidrocarburos líquidos alcance de combustible. El proceso también es aplicable a la pirólisis de una amplia gama de materias primas de biomasa incluyendo madera, hierba, y el rastrojo de maíz y luego actualizar el producidobio-aceite para producir biocombustibles. 16 El proceso de hidrotratamiento y de hidrotratamiento también podría ser utilizado para la actualización de otros intermedios generados de biomasa, tales como aceite de licuefacción (bio-crudo) a partir de biomasa, como la madera y las algas.

Maximizar el rendimiento bio-aceite durante la pirólisis requiere el calentamiento de la biomasa rápidamente a temperatura suficiente para lograr la máxima volatilización de la biomasa. Para la mayoría de la biomasa, esto significa temperaturas de 500 a 600 ° C. Un lecho fluidizado proporciona una transferencia rápida de calor de la arena a la biomasa, proporcionando un alto régimen de calentamiento. El uso de partículas pequeñas también proporciona una velocidad de calentamiento más alta. Normalmente, un pequeño tanto por ciento mayor rendimiento bio-aceite se logra con la tierra de la biomasa a <0,5 mm que con la planta de biomasa de <2 mm. rendimiento Maximizar también significa minimizar el craqueo térmico de los vapores al mantener el tiempo de residencia a baja temperatura (de 1 a 2 segundos). vapores de la pirólisis contienen compuestos con una amplia gama de puntos de ebullición. Por lo tanto, la htuberías ot tiende a quedar ensuciado con carbón, vapores y líquidos repolymerized. Para evitar esta condición, mantener la temperatura de la barrena por debajo de 100 ° C y todas las superficies entre el reactor y la condensación de tren por encima de 400 ° C para evitar el ensuciamiento, pero por debajo de 500 ° C para minimizar el craqueo térmico. cobertura completa con la cinta de calor es necesario para evitar puntos fríos y proporcionar una temperatura uniforme. almohadillas aislantes cosido con cierres en ellos generalmente proporcionan una cobertura más uniforme, lo que resulta en la temperatura más uniforme. Es importante que la temperatura cae rápidamente en el primer condensador para reducir al mínimo la oportunidad de repolimerización de materiales de alta punto de ebullición, que podrían conducir a la obstrucción de la entrada del condensador. También es necesario el uso de hielo seco en el segundo condensador para maximizar la recuperación de líquido y evitar daños a los instrumentos de medición de gas y de análisis.

Algunas características mejoradas no se mencionaron en el procedimiento de pirólisis rápida básica. yot es útil disponer de un medidor de presión o transmisor cerca de la entrada del reactor. Además, es útil para medir la presión diferencial a través del reactor y el ciclón y para medir la presión final y la temperatura en el medidor de prueba en seco (para permitir los cálculos de volumen precisos). También es útil contar con termopares adicionales en la cama pirólisis para verificar que el lecho se fluidización uniforme suficiente para proporcionar temperaturas uniformes. Típicamente, <5 ° C propagación es visto verticalmente a través de la cama. También es útil tener un control de temperatura de bucle anidado en el reactor. Cuando se necesita una mayor cantidad de aceite, es útil para instalar una válvula en la parte inferior del receptor Char y montar un receptor Char secundaria debajo de eso, que a su vez tiene una válvula en la parte inferior con un tarro montado libremente a él. Esto hace que sea posible vaciar el receptor Char en el receptor secundario y, finalmente, hacia abajo en el frasco de modo que la operación continua se puede mantener durante muchas horas. La vibración es ayudaful a la operación. martilleo manual de los tubos se puede utilizar, pero un vibrador automático proporciona agitación más fiable. Estos pueden ser operados de forma continua en el puerto de la tolva de bloqueo y de la barrena para mantener un flujo de alimentación suave a través del alimentador. También, el uso de un vibrador automático en el receptor Char secundaria durante el drenaje Char hace que la operación mucho más fiable. filtración en caliente y vapor mejora la formación de grietas y reduce el rendimiento de biocombustible como se muestra arriba. Mantener la temperatura del filtro de baja, pero todavía por encima de la temperatura de condensación (> 400 ° C), se reduce el agrietamiento. Una superficie inerte en el filtro también puede reducir el agrietamiento. La zona de filtro tiene que ser grande para reducir la caída de presión.

La principal limitación del proceso de pirólisis rápida es que el bio-aceite producido tiene importantes propiedades problemáticas tales como alta viscosidad, corrosividad, la mala volatilidad, bajo poder calorífico, y la inestabilidad química, lo que limita su utilización directa y causa algunos problemas during su actualización. 6,7,8,9 Una variante de pirólisis rápida, pirólisis rápida catalítica, en el que la pirólisis rápida se integra con un proceso de catálisis para actualizar el vapor de pirólisis, y hydropyrolysis, en el que la pirólisis rápida a cabo en la presencia de gases reactivos, tales como H 2, puede conducir a un bio-aceite de mayor calidad, pero sufren mayor complejidad operativa y bajo rendimiento del producto. 4,8

Dos etapas de hidrotratamiento catalítico mostró buenos resultados de procesamiento para convertir bio-aceite para alimentar alcance hidrocarburos. Aceites biológicos son conocidos por ser químicamente inestable debido a la presencia de las especies activas, tales como compuestos de carbonilo y fenólicos que podrían sufrir repolimerización y la condensación a una temperatura baja, que conduce a una alta propensión a la formación de materiales carbonosos y la consiguiente desactivación del catalizador, e incluso el taponamiento de lecho de catalizador. Por lo tanto, el primer paso etapa de hidrogenación era crítica para el proceso, y se utiliza para estabilizar bio-aceite por hidrogenación de carbonilos y compuestos fenólicos, a una temperatura baja en relación mediante el uso de un catalizador de hidrogenación adecuado. El rendimiento del catalizador de hidrogenación era la clave de la estabilidad a largo plazo y la operabilidad del proceso. la eliminación de oxígeno por hidrodesoxigenación se produjo en la segunda etapa por un catalizador de hidrotratamiento a base de sulfuro. El rendimiento y las propiedades de producto de aceite final producido dependían de los catalizadores y condiciones utilizadas en la segunda etapa. Maximizar el rendimiento de los combustibles líquidos finales se podría lograr mediante el uso de catalizadores capaces de generar enlaces CC, como la función de alquilación, y parámetros de reacción optimizados incluyendo la temperatura de reacción, presión y velocidad espacial. La principal limitación del proceso de hidrotratamiento es que, debido a algunas propiedades problemáticas en bio-aceite tales como la inestabilidad química y la presencia de contaminantes 17, la vida útil de los catalizadores de hidrotratamiento, especialmente los primeros catalizadores etapa de hidrogenación, todavía limitared, que hace que el proceso general costoso. Maximización de la vida útil de los catalizadores utilizados se podría lograr mediante el uso de catalizadores de más robustos; parámetros de reacción optimizados incluyendo la temperatura de reacción, presión y velocidad espacial; o tratamiento previo para reducir el contenido de las especies activas o contaminantes en los alimentos bio-aceite.

El hidrotratamiento se hizo funcionar a altas presiones y temperaturas del reactor con gases y líquidos inflamables implicados. Por lo tanto, las reglas de seguridad y procedimiento hay que seguir estrictamente.

Disclosures

Los autores declaran que no tienen intereses financieros en competencia.

Acknowledgments

Este trabajo fue apoyado por el Departamento de Energía (DOE) bajo el contrato DE-AC36-08-GO28308 en NREL y contrato DE-AC05-76RL01830 en PNNL. Los autores agradecen el apoyo de la Oficina de Tecnologías de bioenergía del DOE.

Materials

| Name | Company | Catalog Number | Comments |

| Pyrolysis system | |||

| Feedstock | Mill to pass 2 mm screen | ||

| Sand for bed material | Black Rock | Screen to 300-500 microns | |

| Furnace | Thermcraft | TSP-3.75-0-24-3C-J13667/1A | Split tube furnace 3.75 ID X 24 L |

| Pyrolysis reactor | Custom-built at NREL | 2" diameter, height 17", dual staggered plate distributor, 316SS, Auger port is 2.5 cm above distributor and is cooled with air or water, there is a coiled 1/4" 304 SS tube below the distributor to pre-heat the gas | |

| Cyclone | Custom-built at NREL | 1" diameter | |

| Cyclone receiver | Custom-built at NREL | 1 L capacity | |

| Cyclone secondary receiver | Custom-built at NREL | 1 L capacity | |

| Hot vapor filter | Serv-A-Pure | SC2-0P10B34-X | 316SS, 10 inches long, 2.0 micron |

| 2-neck round-bottomed flasks | 500 ml | ||

| Electrostatic precipitator | Allen Scientific Glassware, NREL-built electrodes | Custom built | 2" diameter 10" long ground electrode, glass enclosed, stop-cock on bottom |

| High-voltage power supply | Spellman High Voltage | Bertan 803C-300P | 30 kV max, 0.5 mA |

| Cold-finger condenser | Aldrich | Z164038 | |

| Coalescing filter | Finite | 10C15-060 | |

| Dry test meter | American Meter | DTM-200A | with IMAC counter |

| Gas chromatograph | Varian | CP-4900 | MS5A, PBQ, CP-Sil columns |

| Hydrogen detector | Gerhard Wagner | TCM-4 | thermal conductivity detector |

| Non-Dispersive Infrared Spectrometer | California Analytical | Model 300 | Carbon monoxide 0-5%, 0-25%, carbon dioxide 0-5%, 0-20%, methane 0-5,000 ppmv, 0-3% |

| Mass flow controller | Celerity (now Tylan) | Unit 7301 | 0-20 SLM reactor bottom, 0-10 SLM auger, 0-2 slm purges, 0-5 slm air |

| Auger | Auger Manufacturing Specialists | 110520 | 3/8" Dia SS RH Auger 18" |

| Motor for Auger | Leeson | Gearmotor-Parallel Shaft, 94 rpm, 1/15 HP, TEFC, 115 VAC | |

| Feeding system: Motor for hopper | Lenze | VDE0530 | 7KB4-7-100H Motor Ac Helical Gearbox 3PH 0.25 kW 1.4/0.82 A |

| Feeding system: Hopper and Loss in weight feeder | K-TRON Soder | KCL24T20 | with K10S controller |

| Feeding system: Valves | Swagelok | SS-65TS16 | 151 bar at 37 °C and 6.8 bar at 232 °C |

| Control system | Opto22 | SNAP-PAC parts | |

| Heat cables | McMaster-Carr | 4550T152 and similar | Extreme-Temperature (1,400 °F), heavy insulation for use on metal |

| Ball Vibrator | Vibtec | K 8 | |

| U-tube | Custom-built at NREL | 1/4" PFA and stainless steel tubing, 1.4 m tall | |

| Hydrotreating system | |||

| Ru on carbon catalyst | Fabricated at PNNL | 7.6 wt% Ru on carbon | |

| 3% Co and 9% Mo on Al2O3 catalyst | Alfa-Aesar | 45579 | Cobalt oxide, typically 3.4-4.5%, Molybdenum oxide typically 11.5-14.5% on alumina |

| Feeding pumps | ISCO | 500D | Syringe pump, 500 ml cylinder capacity |

| Mass flow controller | Brooks | SLA5850S1BAF4B1A1 | |

| Temperatrue controller | Cole-Parmer | WU-89000-10 | Digi-Sense Advanced Temperature Controller, 115 V |

| Thermocouples | Omega | K-type thermocouples | |

| Pressure transducer | Omega | PX309-3KG5V | |

| Heat tapes | Cole-Parmer | EW-03106-27 | Dual element heating tape, 1/2 in x 12 ft, 936 watts, 120 VAC w/ 2-prong plug |

| Digital pressure gauge | Omega | DPG4000-3K | High Accuracy Digital Pressure Gauge, with Data Logging Capability |

| Back pressure regulator | Mity-Mite | ||

| Gas flow meter | Mesa Labs | 200-220L | Dry Cal, Definer 220 Low Flow |

| Hydrotreating reactor, cross, tee, fittings | Parker, Autoclave | ||

| Combustible gas sensor | SMC | 5100-02-IT-S1-01-00-0-0 | Combustible gas detection sensor, 24 VDC power, analog 4-20 MADC output with modbus, no relays |

| H2S sensor | SMC | 5100-05-IT-S1-01-00-0-0 | H2S toxic gas sensor module, 24 VDC power, analog 4-20 MADC output with modbus, no relays |

| Ventilation sensor | TSI | FHM10 | Fume Hood Monitor FHM10 |

| Micro-Gas chromatograph | Inficon | Inficon 3000 | Four-channel micro-GC with molecular sieve, Plot U, Alumina, and Stabilwax columns |

| Lab-view based monitering and controlling system | Custom-built at PNNL | Using National Instruments parts and Labview software |

References

- BP. Statistical Review of World Energy. , http://www.bp.com/content/dam/bp/pdf/Energy-economics/statistical-review-2014/BP-statistical-review-of-world-energy-2014-full-report.pdf. (2014).

- U.S. Energy Information Administration. International Energy Outlook 2014. , http://www.eia.gov/forecasts/ieo/pdf/0484%282014%29.pdf (2014).

- Bioenergy Technologies Office. Replacing the Whole Barrel. , http://www1.eere.energy.gov/bioenergy/pdfs/replacing_barrel_overview.pdf. (2013).

- Huber, G. W., Iborra, S., Corma, A. Synthesis of transportation fuels from biomass: Chemistry, catalysts, and engineering. Chem. Rev. 106 (9), 4044-4098 (2006).

- Mohan, D., Pittman, C. U. J., Steele, P. H. Pyrolysis of wood/biomass for bio-oil: A critical review. Energy Fuels. 20 (3), 848-889 (2006).

- Bridgewater, A. V. Review of fast pyrolysis of biomass and product upgrading. Biomass Bioenergy. 29, 68-94 (2012).

- Elliott, D. C. Historical developments in hydroprocessing bio-oils. Energy Fuels. 21 (3), 1792-1815 (2007).

- Wang, H., Male, J., Wang, Y. Recent advances in hydrotreating of pyrolysis bio-oil and its oxygen-containing model compounds. ACS Catal. 3 (5), 1047-1070 (2013).

- Zacher, A. H., Olarte, M. V., Santosa, D. M., Elliott, D. C., Jones, S. B. A review and perspective of recent bio-oil hydrotreating research. Green Chem. 16, 491-515 (2014).

- Elliott, D. C., et al. Catalytic Hydroprocessing of Fast pyrolysis bio-oil from pine sawdust. Energy Fuels. 26 (6), 3891-3896 (2012).

- Venderbosch, R. H., Ardiyanti, A. R., Wildschut, J., Oasmaa, A., Heeresb, H. J. J. Stabilization of biomass-derived pyrolysis oils. Chem. Technol. Biotechnol. 85 (5), 674-686 (2010).

- Olarte, M. V., et al. Towards long-term fast pyrolysis oil catalytic upgrading. Prepr. Pap. Am. Chem. Soc., Div. Fuel Chem. 58 (2), 230-231 (2013).

- Scahill, J., Diebold, J. P., Feik, C. Removal of residual char fines from pyrolysis vapors by hot gas filtration. Developments in Thermochemical Biomass. Bridgwater, A. V., Boocock, D. G. B. , Blackie Academic and Professional. London, U.K. (1996).

- Hoekstra, E., Hogendoorn, K. J. A., Wang, X., Westerhof, R. J. M., Kersten, S. R. A., van Swaaij, W. P. M. Fast pyrolysis of biomass in a fluidized bed reactor: In situ filtering of the vapors. Ind. Eng. Chem. Res. 48 (10), 4744-4756 (2009).

- Elliott, D. C., Wang, H., French, R., Deutch, S., Iisa, K. Hydrocarbon liquid production from biomass via hot-vapor-filtered fast pyrolysis and catalytic hydroprocessing of the bio-oil. Energy Fuels. 28 (9), 5909-5917 (2014).

- Howe, D., et al. Field-to-Fuel Performance Testing of Lignocellulosic Feedstocks: An Integrated Study of the Fast Pyrolysis/Hydrotreating Pathway. Energy Fuels. 29 (5), 3188-3197 (2015).

- Wang, H., Wang, Y. Characterization of Deactivated Bio-oil Hydrotreating Catalysts. Topics in Catalysis. 59, 65-72 (2015).