Summary

Experimentele werkwijzen voor snelle pyrolyse van lignocellulosebiomassa bio-olie te produceren en voor de katalytische hydrobehandeling van bio-oliën actieradius koolwaterstoffen worden gepresenteerd. Hot-damp filtratie tijdens snelle pyrolyse tot fijne deeltjes char en anorganische verontreinigingen uit bio-olie te verwijderen werd ook beoordeeld.

Introduction

Onze samenleving is sterk afhankelijk van fossiele brandstoffen (bijvoorbeeld, olie, aardgas, kolen, etc.). Deze middelen zijn niet duurzame energiebronnen en worden uitgeput in een snel toenemend tempo, wat leidt tot bezorgdheid over slinkende fossiele brandstoffen, gevolgen voor het milieu van de CO 2 -uitstoot, en economische problemen. 1,2,3,4 Er is een toenemende vraag naar alternatieve en duurzame energiebronnen. Biomassa is de enige hernieuwbare en koolstof-neutrale bron voor de productie van vloeibare brandstoffen (biobrandstoffen) en op koolstof gebaseerde chemicaliën om fossiele brandstoffen te vervangen in de huidige productie en de omzetting van energie-systeem. 3,4

Lignocellulose biomassa (bijvoorbeeld hout, gras, energiegewassen, agrarisch afval, enz.), Die op dit moment de meest voorkomende en minst dure biomassa bron, heeft de meeste aandacht trok als een manier om biobrandstoffen via verschillende thermochemische en biologische routes te produceren.

De eerste route kan alleen gebruik maken van de cellulose en hemicellulose deel van lignocellulose. Pyrolyse geïntegreerd upgraden wordt beschouwd als een korte termijn levensvatbare technologie voor de directe productie van biobrandstoffen.

Pyrolyse is de thermische ontleding van lignocellulose bij temperaturen tussen 400 en 550 ° C in afwezigheid van zuurstof. 4,5,6 Een aantal reacties, zoals depolymerisatie, uitdroging, en C-C binding splitsing optreden tijdens pyrolyse en leiden tot de vorming van een complex mengsel of meer dan 200 geoxygeneerde verbindingen. 4,5,6 Bio-olie in hoge opbrengsten (tot 75 gew% droogvoer) kunnen worden bereid met tot 70% van de energie die op het biomassagrondstoffen behouden. 4,5 echter direct gebruik van de geproduceerde pyrolyse bio-olie als transportbrandstoffen in standaarduitrusting is problematisch vanwege de hoge zuurstof- en watergehalte, die leiden tot andere fysische en chemische eigenschappen zoals een hoge viscositeit, corrosiviteit, slechte vluchtigheid, lage calorische waarde, en een slechte stabiliteit. 6,7,8,9 daarom uitgebreid verwijderen van zuurstof is nodig om bio-oliën te upgraden naar een brandstof-range koolwaterstoffen. Katalytische hydrotreating gebruik van vaste katalysatoren waterstof de meest gebruikelijke route bio-olie op te waarderen door zuurstof te maskeren hydrodeoxygenation en hydrogeneringsreacties. 6,7,8,9

Momenteel is een van de belangrijkste uitdagingen voor pyrolyse gevolgd door waterstofbehandeling is om stabiele werking op lange termijn mogelijk, met name voorhydrobehandelingswerkwijze waarbij de thermische instabiliteit van de bio-olie en anorganische zwavel en residuen in bio-olie veroorzaken aanzienlijke deactivering van de katalysator. 10,11 De thermische instabiliteit van bio-olie is aangepakt door lage temperatuur hydrogenering de actieve verbinding in bio-olie te stabiliseren. 11,12 Cleanup van bio-olie door het verwijderen van anorganische residuen, die repolymerisatie van bio-oliefracties kunnen katalyseren hydrobehandelingskatalysatoren desactiveren door afzetting kan waardevol zijn. Hot-damp filtratie is een van de technieken om de anorganische fractie in bio-olie effectief verminderen door het verwijderen char deeltjes tijdens pyrolyse. 13,14,15 Hot-damp filtratie stroomafwaarts van de pyrolysereactor gebruikt char boetes het pyrolyse gas / dampstroom scheiden bij hoge temperatuur voor condensatie van de dampen. 13,14,15

Wij rapporteren hier het protocol dat wordt gebruikt bij het National Renewable Energy Laboratory (NREL) voor biomassa snel Pyrollyse met en zonder hete damp filtratie om bio-oliën onder toepassing van een gefluïdiseerd-bedreactor en Pacific Northwest National Laboratory (PNNL) voor bio-olie hydrobehandeling biobrandstoffen een doorstroom gepakte bed katalytische reactor produceren. De configuraties van de reactorsystemen, de operationele procedures en de verwerking en analyse van grondstoffen, bio-oliën en biobrandstoffen beschreven. Resultaten van pyrolyse bewerking van een representatieve biomassa met of zonder hete damp-filtering en hydrobehandeling van de geproduceerde bio-olie worden ook samen met een beoordeling van het effect van hete damp filtratie.

Protocol

1. snelle pyrolyse met Hot Vapor Filtration

- Biomassa voorbereiding

- Maal de biomassa tot een deeltjesgrootte van <2 mm. Bewaar in een koele, droge plaats.

- Monteer pyrolyse-systeem

- Monteer pyrolyse reactor.

- Mount reactor binnen oven. Sluit fluidiserende stikstof, vijzel stikstof en luchtleidingen tot reactor. Steek vijzel in de mantel vijzel poort. Sluit de koellucht naar jas.

- Mount en connect vijzel motor.

- Mount vaste feeder 30 tot 60 cm boven de verticale opening van de vijzel haven.

- Mount slot hopper tussen de vaste feeder uitlaat en de verticale opening van de vijzel haven. Verbinding maken met de grondboor haven met nylon-vlecht, versterkt vinyl buis met een inwendige diameter van 25 mm. Bevestig de slang aan op de vijzel haven met een slangklem. Verbinding maken met feeder met een lichte, heldere, losse plastic slip-fit.

- Monteer cycloon en warm filter.

- Monteer cycloon en sluit cycloon inlaat reactor stopcontact. Close-echtpaar ontvanger cycloon.

- Mount warme filter (gemaakt van roestvrij staal met een poriegrootte van 2 micrometer) in het filterhuis. Sluit cycloon stopcontact om hot-filter inlaat. Sluit stikstofspoeling en drukverlaging te cycloon stopcontact.

- Gebruik warmte tape en isolerende dekens naar het spoor warmte van de cycloon inlaat van de condensor inlaat.

- Monteer condensor systeem.

LET OP: Monteer de stukken van de condensor systeem in een zuurkast met behulp van laboratorium-jacks, ring-stands, en laboratorium klemmen.- Voor de eerste condensor, paar 15 tot 30 cm van 1,2 cm (buitendiameter) roestvrij stalen buis aan buis borosilicaat met een standaard conus joint. Sluit de eerste condensator een 500-ml, twee halzen (standaard conus), rondbodemkolf (ontvanger) geplaatst in een houder that zal dienen als een ijsbad. Verbanden leggen tussen schepen stroomafwaarts van dit punt met 9- tot 12-mm duidelijk vinyl buizen bevestigd met slangklemmen op slijpstukken, bolvormige gewrichten, en de slang weerhaken op het glaswerk.

- Sluit de uitgang van de eerste condensator kolf aan de onderzijde poort (inlaat) van de elektrostatische neerslaginrichting (ESP).

- Sluit de bovenzijde poort (uitlaat) van het ESP aan de kleine bovenste aansluiting van de droge-ijs trap (koud vinger condensor).

- Sluit een U-buis op lijn tussen het ESP en de droge-ijs te houden. Vul het U-tube half vol met water.

- Sluit de droogijs-val voor een 500-ml, twee-hals, rondbodemkolf (ontvanger) geplaatst in een container die een droog-ijsbad dient.

- Sluit de uitlaat van de 500-ml kolf met de inlaat (midden poort) van de behuizing van het gaasfilter.

- Plaats een houder voor droog ijs rond de bodem van het filterhuis.

- Sluit het filter outlet de droge testmeter en andere gasanalyse instrumenten (bijvoorbeeld niet-dispersieve infrarood analysatoren voor CO, CO2 en CH4, thermal conductivity detector waterstof en micro-gaschromatografie (micro-GC) CO , CO2, stikstof, waterstof en C1-C4 koolwaterstoffen) en vervolgens te ventileren.

OPMERKING: Schema van de pyrolyse reactorsysteem wordt weergegeven in figuur 1. Afbeeldingen van de feeder biomassa, pyrolyzer, cycloon, hete damp filter en de condensors van de pyrolyse reactorsysteem worden in Figuren S1 tot S5 in de aanvullende bestand.

- Load pyrolyse reactor

- Giet 200 ml zand (330 g) in de reactor.

- Pour 2 kg van de grond biomassa in de trechter.

- Lek check pyrolyse-systeem

- Cap off systeem bij de condensor inlaat.

- Onder druk tot 0,05 MPa of verwachte maximale werkdruk, al naar gelanghoger. Zorgen dat de stroom nodig is om de druk te handhaven is <200 ml / min. Zo niet, lokaliseren en te repareren lek, en herhaal deze stap.

- Verlichten de druk, Haal het beschermkapje systeem, sluit condensatie systeem, cap bij afrit einde van condensatie-systeem.

- Onder druk tot 0,01 MPa. Zorg dat er een stroom van <200 ml / min handhaaft de druk. Zo niet, lokaliseren en te repareren het lek, en herhaal deze stap.

- Drukloos en sluit de condensatie systeem instrumenten.

- Verwarm reactor

- Schakel koellucht, ingesteld fluïdiseren stikstofstroom tot 3 standaard l / min en vijzel stikstofstroom tot 1 standaard l / min.

- Oven ingestelde doeltemperatuur tot 500 ° C en andere heaters 400 tot 500 ° C.

- Hellingstemperatuur tot doel temperaturen met een snelheid van 1-10 ° C / min.

- Bereid je voor om te werken

- Verhoog fluïdiserende stikstof debiet tot 14 standaard l / min, grondboor stikstof flow percentage op 1,4 standaard l / min, en introduceren zuiveringsgas bij een stroomsnelheid van 0,5 standaard l / min. De meeste purge gaat in de breuk schijf poort van de cycloonuitlaat.

- Vul bad onder de eerste koeler met ijs. Vul droogijs-val, bak onder de ontvanger en container rond coalescentiefilter met droog ijs.

- Monitor temperatuur in coalescentiefilter thermokoppel op het oppervlak van het filter en pas droogijs niveau, zodat het 0 ° C.

- Voer pyrolyse experiment

- Schakel de lock-hopper kleppen (gebruik 4 de tweede cyclus) en vijzel.

- Schakel ESP. Set spanning 5-10 kV als nodig is om een boog ten minste eenmaal per 2 seconden waarnemen.

- Gebruik micro-GC om te controleren of er geen zuurstof aanwezig is. Controleer of inschakelen van de vijzel en slot hopper niet een daling van de productie gasstroomsnelheid, waarbij de aanwezigheid van een lek zou wijzen veroorzaken.

- Schakel bij voeder 100 g / h. Let op de temperatuur en bedverhoging van het setpoint als nodig is om te compenseren voor een grotere warmtebelasting.

- Wanneer de temperatuur binnen 2 ° C van 500 ° C tot zich heeft hersteld, te verhogen voeding met 100 g / uur. Herhaal dit tot een toevoersnelheid van 420 g / uur is bereikt.

- Elke 15 min, verslag bed temperatuur, voeding op feeder-controller, gasconcentraties door micro-GC, droge testen meter tarief, en het systeem de druk door manometers. Controleer of ESP nog steeds correct is vonken. Reageren op veranderingen in een van deze behoefte. Refill ijs en droogijs. Giet de ESP in een product collectie pot als dat nodig is.

- Afsluiten

- Na het voeden van 1 kg biomassa, stoppen met het voeden.

- Na gas niveaus zijn vervallen tot minder dan 10% van de steady-state waarden, schakel alle verwarmingen, turn down fluïdiseren van stroom naar 3 standaard l / min en vijzel stroom naar 1 standaard l / min. Schakel ESP, lockhopper kleppen en vijzel.

- Toestaan systeem afkoelen (4-6 uur) alvorens de hete secties. </ Ol>

- Verzamel vloeibare producten en char.

- Weeg alle delen van de condensorsysteem aan totale opbrengst vloeistof te verkrijgen. Giet vloeistoffen uit de condensor ontvangers in een gemeenschappelijke pot of fles. U kunt ook gebruik maken van aceton om het glaswerk schoon te maken.

- Lege char ontvanger in een pot. Verwijder warme filter, leeg de huisvesting en borstel uit het filter in de char pot. Weeg de filter. Afscheiden en wegen van het bed materiaal. Gebruik een HEPA stofzuiger met een knock-out vat voor deze service.

- Oxideren het systeem.

- Verzegeling van de reactor, cycloon ontvanger, en gereinigd warm filter. Lekkages zoals hierboven in paragraaf 1.4.

- Installeer een metalen lijn van de condensor inlaat naar de uitlaat van het gaasfilter om de condensatie te omzeilen.

- Verwarm de reactor tot 550 ° C met 3 standaard l / min stikstof als fluidisatiegas en 1 standaard l / min vijzel stikstofstroom.

- lucht toe te voegen aan het fluïdiserendegas. Vanaf 0,2 standaard l / min en geleidelijk tot 4 l / min. Doorgaan tot CO + CO 2 -concentraties zijn minder dan 0,1%.

- Bereken opbrengsten.

- Bereken vloeistofopbrengst de totale verandering in massa van het condensatiesysteem.

- Bereken char opbrengst als de som van de gewichtsverandering in het bed, de gewichtsverandering van het hete filter, en verzameld uit de cycloon ontvanger en hot-filterhuis char.

OPMERKING toevoeg char kan worden geschat uit de oxidatie van het systeem, maar dit is meestal onbelangrijk. - Bereken gasopbrengst als het totale gewicht van gasvormige producten uit de gasconcentraties gemeten aan de GC en de stroomsnelheid van het gedroogde meter.

2. Catalytic Hydrobehandeling van Bio-olie

Opmerking: De bio-olie monsters geproduceerd in NREL werden verscheept naar PNNL voor katalytische hydrobehandeling op een hydrotreater systeem.

- waterstofbehandelaar systeem

- Zorg ervoor dat het hydrotreater systeem in operationele conditie door het controleren van elk component.

Opmerking: Het waterstofbehandelaar reactorsysteem gebruikt wordt geconfigureerd als een single-pass, meestroom, continu neerwaartse stroming katalytische reactor. Het systeem bestaat uit drie belangrijke componenten: 1) een gas en vloeibare voeding component, 2) een verwarmde reactor, en 3) een gas-vloeistof scheiding product component (figuur 2). Het systeem is ontworpen voor een tot 13,6 MPa (2000 psig; maximale werkdruk) met een maximum katalysatortemperatuur 500 ° C (enkel de reactor wordt op deze temperatuur). - Zorg ervoor dat de hydrotreater monitoring en controle-systeem en de veiligheid controlesysteem in operationele staat.

NB: Het systeem wordt bewaakt en gedeeltelijk bestuurd door een intern gebouwd computerprogramma met verschillende sensoren. Sensoren omvatten thermokoppels en de druk transducers voor de reactor als waterstof en ventilatie sensors in de ruimte waar de reactor bevindt. Gegevens worden geregistreerd door het programma aan de reactor controleren. Het uitlaatgas wordt gemeten door een debietmeter, en data worden geregistreerd door de bijbehorende software. Het programma controleert ook de stroomvoorziening van de belangrijkste uitrusting van de reactor. Tijdens een experiment, wanneer de reactor ondergaat een ongewenste verandering van de bedrijfsomstandigheden in specifieke drukveranderingen en / of temperatuurschommelingen of een brandbaar gas aanwezig is boven de veiligheidsgrens, en / of het ventilatiesysteem faalt het programma automatisch kan afsluiten van het systeem om de veiligheid te waarborgen. Overdrukventielen en een breekplaat zijn geïnstalleerd in de waterstofbehandelingsinrichting systeem tegen overdruk.

- Zorg ervoor dat het hydrotreater systeem in operationele conditie door het controleren van elk component.

- Catalyst laden en voorbehandeling

- katalysatorbereiding

- Crush beide katalysatoren, Ru / C, in de fase I-katalysator en CoMo / Al 2 O 3 in de fase-II-katalysator, enzeef behouden 0,25-0,60 mm (30-60 mesh) korrels.

LET OP: Ru / C katalysator werd bereid in-house en Como / Al 2 O 3 katalysator was een commercieel product.

- Crush beide katalysatoren, Ru / C, in de fase I-katalysator en CoMo / Al 2 O 3 in de fase-II-katalysator, enzeef behouden 0,25-0,60 mm (30-60 mesh) korrels.

- Katalysatorlading in de reactor

- Gebruik roestvaststalen buizen en schermen als drager media voor de katalysatorbedden. Giet langzaam het stadium-II katalysatorkorrels, de fase-I katalysatorkorrels en de originele fase-I katalysatorextrudaten, die werden gebruikt als distributeur in de reactor achtereenvolgens terwijl "tikken" op de buitenzijde van de reactor gepakte katalysatorbedden vormen . Belasting 32 ml van elke katalysator zijn die een tweetraps katalysatorbed met 24 ml van elke katalysator in de isothermische zone (Figuur 3) te vormen.

- Installeer de reactor naar de hydrotreater systeem

- Plaats de reactor in het systeem hydrotreater Installeer de twee heaters en vervolgens verbinden van de reactor om het gas en vloeistofvoedingscomponent en de gas-vloeistofscheiding component.

OPMERKING: Twee warmte-tape verwarmd aluminium scheden omsluiten de buisvormige reactor om warmte te leveren. Elke verwarmde huls wordt onafhankelijk gebruikt om het gedeelte van de reactor te verwarmen tijdens katalysator voorbehandeling en gedurende waterstofbehandeling testen. Elke aluminium omhulsel is omwikkeld met een hoge temperatuur warmte tape en isolatie en verwarmd met behulp van een temperatuurregelaar. De buisvormige vast bed katalytische reactor van 316 roestvrij staal met een binnendiameter van 13 mm en een lengte van 64 cm. Een thermokoppel goed (4,7 mm buitendiameter) ligt in het centrum van de reactor en twee thermokoppels zijn geplaatst in de put om de temperatuur van de katalysatorbedden meten.

- Plaats de reactor in het systeem hydrotreater Installeer de twee heaters en vervolgens verbinden van de reactor om het gas en vloeistofvoedingscomponent en de gas-vloeistofscheiding component.

- De druk van het systeem hydrotreater op lekkage bij 12,0 MPa stikstofgas door het houden van het systeem op druk en zodat de drukval lager is dan 1 psig per uur.

- Katalysator voorbehandeling. sulfidede katalysatoren in situ in waterstof en sulfideringsmiddel flow.

- Verwarm beide katalysatorbedden van kamertemperatuur tot 150 ° C met een snelheid van 120 ° C / uur in waterstof bij 242 ml / min.

- Onderhouden zowel katalysator-bed temperaturen bij 150 ° C gedurende 2 uur in waterstof bij 242 ml / uur en sulfideringsmiddel bij 0,128 ml / min (35 gew% di-tert-butyldisulfide in decaan gevoed door een voedingspomp).

- Verwarm de fase I-bed 150-250 ° C met een snelheid van 83,3 ° C / hr en handhaven op 250 ° C gedurende 5,8 uur. In dezelfde periode, verwarm de fase-II-bed 150-400 ° C met een snelheid van 83,3 ° C / hr en handhaven op 400 ° C gedurende 4 uur. Gedurende de procedure houdt de druk van de reactor bij 10,3 MPa, de sulfideringsmiddel debiet 0,128 ml / min, en de waterstof- debiet 242 ml / min.

- Stop de sulfideringsmiddel stroom en waterstof stroom te handhaven. Vervolgens de temperatuur van elk katalysatorbed op de gewenste reactietemperatuur.

OPMERKING: De sulfideringsmiddel debiet wordt bepaald door de hoeveelheid katalysator en de sulfideringsmiddel vloeistof per uur (LHSV) van 0,12 ml / ml-cat / uur gedurende algemeen katalysatoren. De waterstofstroom wordt bepaald door de sulfideringsmiddel stroomsnelheid en de waterstof naar sulfideringsmiddel stroomverhouding in 1890 ml waterstof / ml sulfideringsmiddel vloeistof. De gas- en vloeibare voeding componenten van het hydrotreater systeem bestaat uit twee hoge druk spuit pompen. Eén van de twee pompen wordt gebruikt om de sulfideringsmiddel voeden. De gas- en sulfideringsmiddel wordt ingebracht in de pre-reactor van de reactor waar de vloeistof wordt gemengd voordat ze omlaag gaan door het katalysatorbed in de reactor.

- katalysatorbereiding

- Bio-olie hydrotreating

- Stel de waterstofstroom op 152 ml / min en handhaven van de systeemdruk 10,3 MPa. Stel de temperaturen van de fase I-katalysatorbed en de fase-II katalysatorbed tot 220 en 400 ° C.

LET OP: The waterstofstroom wordt bepaald door de hoeveelheid katalysator, de bio-olie LHSV van 0,20 ml / ml-cat / uur voor elke fase en de waterstof naar bio-olieverhouding van 1900 ml waterstof / ml bio-olie . - Noteer de bedtemperatuur en waterstofstroom basislijnen als de temperatuur, druk en waterstofstroom stabieler.

- Voeg di-tert-butyl disulfide bio-olietoevoer op een bedrag gelijk aan 150 ppm zwavel in bio-olie. Vul het bio-olietoevoer in een van de voedingspompen en zuiveren de voedingsleiding totdat een vloeistofstroom die vrij is van luchtbellen wordt bereikt.

- Onder druk van de pomp tot 10,3 MPa, en sluit vervolgens naar de reactor door het openen van de kleppen verbinden. Start voeding van de bio-olie bij een stroomsnelheid van 4,8 ml / uur. Deze actie start de bio-olie hydrotreating-test.

OPMERKING: Bio-olie debiet wordt bepaald door de hoeveelheid katalysator en de bio-olie LHSV van 0,20 ml / ml-cat / uur voor elke fase. Het waterstofgas en bio-olie kennis met de pre-reactor van de reactor waarinhet gas en de vloeistof gemengd voordat ze naar beneden passeren een veronderstelde trickle stroom door het katalysatorbed in de reactor. - De status van de reactor en de parameters, zoals temperatuur, druk, stroomsnelheid en volume opnemen, periodiek. Zorgen de katalysator-bedtemperaturen op ± 2 ° C van de gewenste temperatuur van het gas en vloeistof stroomsnelheden zijn exact dezelfde als de gewenste instellingen en reactordruk binnen ± 0,15 MPa van de gewenste druk. Zorgen de drukval over het katalysatorbed <0,35 MPa.

NB: Het systeem wordt bewaakt en gedeeltelijk bestuurd door een intern gebouwd computerprogramma met verschillende sensoren. Sensoren thermokoppels en drukopnemers de reactor en waterstof en ventilatie sensoren in de ruimte waar de reactor bevindt. - Analyseer uitlaatgas monsters om de 2 uur door de leiding van de off-gas door middel van een on-line micro-GC.

OPMERKING: De micro-GC is een vier-Channel micro-GC en gekalibreerd met behulp van een ijkgas voor elke hydrotreating-test. - Verzamel vloeibare monsters elke 6 uur met behulp van de volgende procedure: schakel de bemonstering val om de bypass val, vermindering van de druk van de bemonstering val, laat het vloeibare monster aan het verzamelen van flesjes, zuiveren de sampling val met stikstof, onder druk van de bemonstering val met stikstof, en om te buigen product stroom naar de steekproef te houden. Exploiteren van een reeks van twee- en drie-weg kleppen die de gassen en producten in de gewenste richting te leiden.

Opmerking: wanneer de reactanten door de katalysatorbedden passeren, worden de vloeibare producten en onomgezette vloeistof gescheiden van de gasvormige producten en niet gereageerd gas in de gas-vloeistofscheiding systeem. De hete gassen passeren een van de twee onder druk, gekoeld, vloeibaar / gas koudevallen (sample val of bypass val) geplaatst in parallel stroomafwaarts van de reactor systeem. Het afgas gaat dan door de tegendrukregelaar waarbij de druk wordt verlaagd tot sfHeric druk. Het afgas wordt vervolgens door een gasmeter de debieten te meten. - Het gedrag van de test voor 60 uur op gang (tijd op gang [TOS]). Beëindig de test door het stoppen van de bio-olie feed. Stel de reactortemperatuur tot 100 ° C en waterstof debiet 100 ml / min.

LET OP: De test kan worden gebruikt voor TOSS variërend van vijftig tot enkele honderden uren.

- Stel de waterstofstroom op 152 ml / min en handhaven van de systeemdruk 10,3 MPa. Stel de temperaturen van de fase I-katalysatorbed en de fase-II katalysatorbed tot 220 en 400 ° C.

- Post-testprocedure

- Aceton de voedingspomp voor het toevoeren van bio-olie te reinigen. Laad de gereinigde voeden pomp met aceton.

- Spoel de katalysatorbed met ~400 ml aceton bij een aceton debiet van 10-40 ml / min en een waterstof stroomsnelheid van 100 ml / min wanneer de katalysator-bed temperaturen bij 100 ° C.

- Sluit de verwarming van de reactor, het systeem drukloos te omgevingsdruk en spoelen van de reactor met stikstof gedurende ten minste 24 uur.

- Verwijder de reactor uit het systeem en verwijder de katalysatoren van de reactor.

- Verwerking en analyse resultaat

- Voor vloeibaar product verwerken, scheiden de twee fasen en wegen individueel. De vloeibare producten zijn doorgaans in twee fasen, een lichte olie fase (olieproducten) en een zware waterige fase (waterig product).

- Voeren de volgende analyses van de olie-product: meting van de dichtheid; Karl Fischer titratie voor het watergehalte; elementanalyse (D5291 / D5373, D5373mod en D1552 / D4239) voor koolstof, waterstof, stikstof, zuurstof en zwavel; semi-micro kleur indicator titratie (D3339) voor de totale zuurgetal; inductief gekoppeld plasma-optische emissie spectroscopie voor anorganische inhoud; en gesimuleerde destillatie (ASTM D2887) om de relatieve hoeveelheden van verbrandingsproducten beoordelen benzine, diesel, kerosine, en residuele bereiken. Voeren de volgende analyses van de waterige producten: Karl Fischer titratie voor het watergehalte en elementaire analyse (D5291 / D5373) voor koolstof, waterstof en stikstof content 15.

- Bereken de opbrengst aan geproduceerde olieproducten, waterige productoplossing en gasvormig product; het waterstofverbruik; en de massabalans op basis van de inlaat reactant debiet en de dichtheid, inlaat waterstof stroomsnelheid, outlet olieproduct gewicht, watergehalte van de uitlaat olieproduct, outlet waterige gewicht van het product, uitlaat gasstroom, en uitlaat gassamenstelling.

- Analyseer afgewerkte katalysatoren door inductief gekoppeld plasma-optische emissie spectroscopie 15.

- Monteer pyrolyse reactor.

Representative Results

De snelle pyrolyse van een representatieve kruidachtige biomassa switchgrass, al dan niet met hete damp filtratie en de katalytische hydrobehandeling van het product bio-olie als voorbeeld voor de hier gerapporteerde werkwijze. Meer details van deze experimenten worden in detail beschreven in onze recente publicatie. 15

Hot-damp- gefiltreerd snelle pyrolyse

Tabel 1 toont bio-olie, char en gas opbrengst geproduceerd met en zonder de hete damp filter voor een typisch voedingsmateriaal kruidachtige. Voor het controle-experiment zonder hete damp filtratie dampen voorbij hoewel het filterhuis, maar het filter niet geïnstalleerd. Dit hield de verblijftijd in beide experimenten hetzelfde zodat eventuele verschil is alleen de filter. De bio-olie opbrengsten waren 52% tot 56%, wat aangeeft succesvolle omzetting van het grootste gedeelte van de biomassa vloeibaar intermediate oliën. Een foto van een representatief bio-oliemonster wordt getoond in figuur 4. De massabalans sluitingen waren 86% tot 90%. Licht dampen die niet goed in de condensatie trein werden verzameld waren een bron van massaverlies. Pyrolyseresiduoliën bevatten diverse laag-kookpunt verbindingen, zoals hydroxyacetaldehyde (kookpunt 20,2 ° C), die moeilijk zijn te condenseren. Het toevoegen van een tweede droogijs val zal het herstel van de licht condenseerbare verbindingen te verbeteren. Het uitvoeren van experimenten met hogere biomassa voedingen dan gemeld hier zal het herstel van de licht dampen te verbeteren door het verhogen van de concentratie damp voorafgaand aan condensatie. De ontsnapping van licht condenseerbare verbindingen kunnen worden geverifieerd door middel van gaschromatografie-massaspectrometrie analyse van het uitlaatgas. De massabalansen waren relatief laag is voor de kruidachtige grondstof, waarschijnlijk als gevolg van ontsnappende licht char, die werd geproduceerd uit de switchgrass in relatief grote hoeveelheden. Kraakreacties optreden op de filter zo insluiten van de hete damp filter verminderd de olie-opbrengsten en verhoogde de gas opbrengsten.

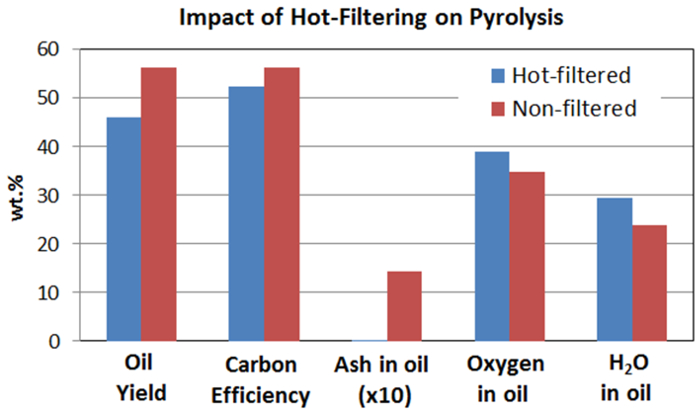

Tabel 2 en Figuren 5 en 6 tonen de analyseresultaten van kruidachtige voeding en bio-olie geproduceerd. Hete damp filtering verminderde de asresten in de bio-olie van 1,45% tot onder de detectiegrens. Diverse anorganische, zoals aluminium, calcium, ijzer, kalium, magnesium, natrium, fosfor en silicium werden waargenomen in de bio-olie, en ze zijn voornamelijk afkomstig uit de biomassa. Hot-damp filtering aanzienlijk gedaald de anorganische inhoud van de bio-olie, wat aangeeft dat de hot-damp filtering was een krachtige protocol voor het sporenelement gehalte in de bio-oliën effectieve vermindering van door het verwijderen van char en as deeltjes. Hete damp filtering verminderde ook het koolstofgehalte en verhoogde het zuurstofgehalte in de bio-olie. Woody grondstoffen hebben een lage inhoud as ten opzichte vankruidachtige grondstoffen en lagere vermindering van de bio-olie-as en anorganische inhoud worden waargenomen. 15

Katalytische hydrotreating van bio-olie

De analyseresultaten van de geproduceerde bio-olie waren consistent met het feit dat bio-olie geproduceerd met een dergelijke werkwijze niet voldoende kwaliteit voor rechtstreeks gebruik in verbrandingsmotoren. Daarom is verbetering van bio-olie vereist. De twee bio-olie monsters werden uitgebreid door katalytische hydrobehandeling in de waterstofbehandelingsinrichting systeem onder de hierboven beschreven omstandigheden.

Bio-olie is bekend dat sluit de hydrobehandeling reactoren tekens of polymerisatie van werkzame species in bio-olie accumuleren in het katalysatorbed. Daarom is de drukval over het katalysatorbed tijdens de waterstofbehandeling proeven is een belangrijke indicator van accumulatie tekens of polymerisatieproducten. De hete damp gefilterd bio-olie uitgevoerd bijna feilloos 60 uur TOS in de hydrotreating-test. De ongefilterde bio-olie had -5 gew% onopgeloste vaste stoffen, die in de pomp gescheiden en werden niet behandeld. Zelfs met deze behandelde vaste stoffen, was er nog een toename van de drukval na 50 uur TOS, waarschijnlijk vanwege de overblijvende vaste stoffen in de ongefilterde bio-olie verstopping het gepakt katalysatorbed.

Tabellen 3 en 4 en figuren 5 en 7 lijst met de opbrengst van de producten voor bio-olie hydrobehandeling bij verschillende toss. Fase-gescheiden vloeibare producten, waaronder een verbeterde oliefase en een waterige fase en gasvormige producten, zoals CH4, C 2H 6, C 3H 8, C 4 H 10, CO en CO2, geproduceerd. Figuur 4 toont een foto van een herstellende verbeterde oliemonster. tabel 5toont de analyseresultaten van verbeterde olie- en Figuur 5 vergelijkt de elementaire-analyseresultaten van de bio-olie en de verbeterde olie. Hydrotreating was zeer effectief in het verminderen van zuurstof, zwavel en stikstof en toevoegen van waterstof aanzienlijk van de bio-olievoeding. Het zuurstofgehalte in de verbeterde olie werd -2,0 gew%, wat aanzienlijk lager is dan 35 was 40 gew% zuurstof in de bio-olievoeding. De waterstof-tot-koolstof verhouding van de verbeterde olie werd ~1.7 tegenover ~1.3 voor de bio-olievoeding. De trend van de dichtheid van de verbeterde olie, die toenam 0,81-0,83 g / ml in de testperiode, suggereert een milde katalysator deactivering bereikt na 60 uur TOS.

Zoals getoond in figuur 7, vergelijkingen van met waterstof tussen de hete damp gefiltreerd en ongefilterde bio-olie bleek dat hete damp gefiltreerd bio-olie tot een iets hogere water tot olieverhouding opgewaardeerd, die consistent met het hogere zuurstofgehalte in de hete damp gefiltreerd bio-olievoeding. De eigenschappen van de verbeterde olie de twee bio-oliën waren zeer vergelijkbaar. Het belangrijkste verschil tussen de waterstofbehandeling van thermisch opgedampte gefiltreerd en ongefilterde bio-olie is dat de gebruikte katalysatorbedden hete damp gefiltreerd bio-olie bleek veel minder afzetting van anorganische opzichte van de katalysatorbedden gebruikt met niet-gefiltreerd bio-oliën.

Figuur 1. Schematische voor de 5-cm gefluïdiseerd bed pyrolyse reactorsysteem. Er is een hot-damp filter, een condensatiesysteem, en een gas-meetsysteem. Klik hier om een grotere versie van deze figuur te bekijken.

Figuur 3. Schematische voorstelling van het katalysatorbed in de mini-hydrobehandelingsinrichting reactor. Het temperatuurprofiel van het katalysatorbed wordt in de linker en de positie van katalysatoren van elke fase wordt in de juiste. Klik hier om een grotere versie van deze figuur te bekijken.

s / ftp_upload / 54088 / 54088fig4.jpg "/>

Figuur 4. Foto's van een vertegenwoordiger van bio-olie monsters (links) en een vertegenwoordiger opgewaardeerd olie monster (rechts). Klik hier om een grotere versie van deze figuur te bekijken.

Figuur 5. Vergelijking van elementair analyseresultaten van de kruidachtige voeding (switchgrass), de bio-olie geproduceerd met hete damp filtratie en het verbeterde olie. Koolstof, waterstof en zuurstof niet veel veranderen na snelle pyrolyse van biomassa, echter aanzienlijk verminderd zuurstofgehalte en waterstofgehalte toegenomen na bio-olie hydrobehandeling. Klik hier om een grotere versie van deze figuur te bekijken.

Figuur 6. Vergelijking van olieopbrengst, koolstofefficiëntie en enkele eigenschappen van bio-olie uit hete damp gefiltreerd en ongefilterde pyrolyse. Dit toont het effect van heet gas filtratie van pyrolyse dampen voorafgaand aan condensatie. Heet gas filtratie elimineert anorganische residu's, maar het heeft ook invloed op pyrolyse-olie opbrengst [3-LM] en olie eigenschappen zoals olie zuurstofgehalte. Klik hier om een grotere versie van deze figuur te bekijken.

Figuur 7. Vergelijking van hydrobehandeling resultaten van bio-olie uit hete damp gefiltreerd en ongefilterde pyrolyse. Hete damp gefiltreerd bio-olie leidt tot een iets hogere water-to- brandstofverhouding en de eigenschappen van verbeterde brandstof voor de twee bio-oliën zijn zeer vergelijkbaar. Het belangrijkste verschil tussen de twee hydrobehandeling van pyrolyse olie is dat het katalysatorbed hete damp gefiltreerd bio-olie bleek veel minder afzetting van mineralen. Klik hier om een grotere versie van deze figuur te bekijken.

Tabel 1. De opbrengsten van de belangrijkste pyrolyseproducten (bio-olie, char, en gas) en massabalans sluitingen voor pyrolyse van een kruidachtige grondstof (switchgrass) met en zonder warme damp filtratie.

Tabel 2. Analyse van de vertegenwoordiger kruidachtige grondstof (switchgrass) en bio-olie geproduceerd met en zonder warme damp filtratie.

088table3.jpg "/>

Tabel 3. De opbrengst van de belangrijkste hydrobehandeling producten in de verschillende TOSS voor hot-damp gefilterde en niet-gefilterde vertegenwoordiger van bio-olie.

Tabel 4. Geproduceerd gassamenstelling tijdens de waterstofbehandeling van de vertegenwoordiger van bio-oliën.

Tabel 5. Analyse van de verbeterde olieproducten uit de hydrobehandeling van representatieve bio-olie.

Discussion

In dit artikel beschrijven we een gedetailleerde procedure voor de omzetting van lignocellulose biomassa brandstof-range koolwaterstoffen via snelle pyrolyse en katalytisch hydrotreating. De NREL pyrolyse reactorsysteem met 5 cm inwendige diameter wervelbedreactor en PNNL hydrotreater systeem met een 1,3-cm binnendiameter vast bed katalytische reactor en de werking worden beschreven in detail. Deze reactorsystemen kunnen worden gebruikt om pyrolyse en hydrobehandeling tests op een efficiënte en veilige manier. We gebruikten representatieve kruidachtige voedingsmaterialen vloeibare bio-oliën produceren pyrolyse reactorsysteem, en vervolgens werden de bio-olie bij hydrotreating systeem verwerkt met een tweetraps katalysatorbed inbegrip gesulfideerd Ru / C en CoMo / Al 2 O 3 als katalysatoren om brandstof-range vloeibare koolwaterstoffen te produceren. De werkwijze is ook voor pyrolyse van een groot aantal biomassagrondstoffen zoals hout, gras en maïsstro en upgraden van de geproduceerdebio-olie om biobrandstoffen te produceren. 16 De hydrobehandelingsinrichting en hydrobehandelingswerkwijze ook kan worden gebruikt voor het opwaarderen andere biomassa tussenproducten zoals vloeibaarmaking olie (bio-ruw) van biomassa, zoals hout en algen.

Maximaliseren bio-olieopbrengst tijdens pyrolyse nodig snel verwarmen van de biomassa voldoende temperatuur op de hoogste vervluchtiging van de biomassa te bereiken. Voor de meeste biomassa betekent dit temperaturen van 500 tot 600 ° C. Een wervelbed zorgt voor een snelle warmteoverdracht van het zand naar de biomassa, het verstrekken van een hoge opwarmsnelheid. Het gebruik van kleine deeltjes verschaft ook een hogere verwarmingssnelheid. Typisch enkele procenten hoger bio-olie opbrengst bereikt met biomassa gemalen tot <0,5 mm van met biomassa gemalen tot <2 mm. Maximaliseren opbrengst betekent ook geminimaliseerd thermisch kraken van dampen door het houden van de verblijftijd bij lage temperatuur (1-2 seconden). Pyrolyse dampen bevatten verbindingen met uiteenlopende kookpunten. Dus de hot leidingen neiging om vervuild raken met vloeistof repolymerized dampen en char. Om deze toestand te vermijden, houdt de boor temperatuur beneden 100 ° C en alle oppervlakken tussen de reactor en condensatie trein boven 400 ° C om vervuiling te voorkomen, maar beneden 500 ° C om thermisch kraken te minimaliseren. Grondige dekking met verwarmingsband moet koude plekken te voorkomen en een gelijkmatige temperatuur. Genaaid isolatiekussens met sluitingen op hen algemeen gelijkmatige dekking, hetgeen resulteert in meer gelijkmatige temperatuur. Het is belangrijk dat de temperatuur zakt snel in de eerste condensator aan de mogelijkheid voor repolymerisatie hoog kookpunt materialen, hetgeen kan leiden tot verstopping van de condensor inlaat minimaliseren. Ook moet droog ijs te gebruiken in de tweede condensor vloeistofterugwinmechanisme maximaliseren en schade aan gas-meting en analyse-instrumenten te voorkomen.

Een aantal verbeterde functies waren niet in het basispakket snelle pyrolyse procedure genoemd. ikt is nuttig om een manometer of zender nabij de reactorinlaat hebben. Bovendien is het nuttig drukverschil over de reactor en cycloon meten en het meten van de uiteindelijke druk en temperatuur op het gedroogde meter (nauwkeurige volumeberekeningen vrijgave). Het is ook nuttig om extra thermokoppels in de pyrolyse bed te controleren of het bed uniform hebben een uniforme temperatuur te verstrekken wordt fluïdiseren hebben. Typisch <5 ° C verspreid wordt verticaal gezien door het bed. Het is ook nuttig om geneste lus temperatuurregeling op de reactor hebben. Wanneer een grotere hoeveelheid olie nodig is, is het nuttig om een klep te installeren op de bodem van het residu ontvanger en plaats een secundaire char ontvanger daaronder, wat weer een klep bij de bodem met een pot losjes gemonteerd is. Dit maakt het mogelijk de char receiver leeg in de secundaire ontvanger en tenslotte naar beneden in de pot zodat continu bedrijf gedurende vele uren kan worden gehandhaafd. Vibratie is hulpful de operatie. Manual kloppen van de pijpen kunnen worden gebruikt, maar een automatische vibrator verschaft betrouwbaarder roeren. Deze kan continu worden bediend op het slot hopper en vijzel poort om een vlotte toevoer stroom door de feeder te handhaven. Ook het gebruik van een automatische vibrator op de secundaire char char receiver tijdens aftappen maakt deze handeling veel betrouwbaarder. Hete damp filtratie kan scheuren en vermindert bio-olieopbrengst zoals hierboven getoond. Waarbij de temperatuur van het filter lage maar nog steeds boven condensatietemperatuur (> 400 ° C) minimaliseert scheuren. Een inert oppervlak op het filter ook kan verminderen barsten. Het filtergebied moet groot drukverlies te verlagen zijn.

De belangrijkste beperking van de pyrolyse proces is dat de geproduceerde bio-olie heeft een aantal belangrijke problematische eigenschappen zoals een hoge viscositeit, corrosiviteit, slechte vluchtigheid, lage verbrandingswaarde en chemische instabiliteit, die hun directe gebruik beperkt en veroorzaakt enige problemen during hun moderniseringsproces. 6,7,8,9 Een variant van snelle pyrolyse, katalytische snelle pyrolyse, waarbij snelle pyrolyse is geïntegreerd met een katalyseproces de pyrolyse damp upgraden en hydropyrolyse, waarbij snelle pyrolyse in aanwezigheid van reactieve gassen, zoals H2, kan leiden tot een hogere kwaliteit bio-olie maar lijden hogere operationele complexiteit en lage opbrengst product. 4,8

Tweetraps katalytische hydrobehandeling toonde goede verwerking van de resultaten voor het omzetten van bio-olie brandstof-range koolwaterstoffen. Bio-olie is bekend chemisch onstabiel zijn vanwege de aanwezigheid van actieve species zoals carbonyl- en fenolverbindingen dat repolymerisatie en condensatie bij lage temperatuur kan ondergaan, wat leidt tot een sterke neiging voor het vormen van koolstofhoudende materialen en daaropvolgende deactivering van de katalysator en zelfs verstopping van katalysator bed. Daarom is de eerste stap hydrogeneringsstap was cruciaal voor de werkwijze, en werd gebruikt om bi stabilisereno-olie door hydrogenering van carbonylverbindingen en fenolen bij een relatief lage temperatuur met een geschikte hydrogeneringskatalysator. De prestaties van de hydrogeneringskatalysator is de sleutel van de langdurige stabiliteit en bruikbaarheid van het proces. Verwijderen van zuurstof door hydrodeoxygenation opgetreden in de tweede fase door een sulfide hydrotreating katalysator. De opbrengst en de eigenschappen van de geproduceerde uiteindelijke olieproduct afhankelijk van de katalysator en de omstandigheden in de tweede trap. Maximaliseren van de opbrengst aan vloeibare brandstoffen laatste kan worden bereikt door toepassing van katalysatoren kunnen genereren CC bindingen, zoals alkylering functie en geoptimaliseerde reactieparameters zoals reactietemperatuur, druk en ruimtesnelheid. De belangrijkste beperking van de hydrobehandeling werkwijze is dat, vanwege een problematische eigenschappen in bio-olie zoals chemische instabiliteit en de aanwezigheid van verontreinigingen 17, de levensduur van hydrobehandelingskatalysatoren, vooral de eerste stap hydrogeneringskatalysatoren, nog beperkened, waarbij de totale werkwijze duur maakt. Maximaliseren de levensduur van de katalysatoren die kan worden bereikt door meer robuuste katalysatoren; optimale reactieparameters zoals reactietemperatuur, druk en ruimtesnelheid; of voorbehandeling om de inhoud van de actieve verbinding of verontreinigingen in bio-olie feeds verlagen.

De waterstofbehandelaar werd bediend bij hoge druk en temperatuur reactor met brandbare gassen en vloeistoffen betrokken zijn. Daarom moeten de veiligheidsregels en de procedure strikt worden opgevolgd.

Disclosures

De auteurs verklaren dat ze geen concurrerende financiële belangen.

Acknowledgments

Dit werk werd ondersteund door het Amerikaanse Department of Energy (DOE) onder contract DE-AC36-08-GO28308 bij NREL en Contract DE-AC05-76RL01830 op PNNL. De auteurs dankbaar erkennen de steun van de DOE Bioenergy Technologies Office.

Materials

| Name | Company | Catalog Number | Comments |

| Pyrolysis system | |||

| Feedstock | Mill to pass 2 mm screen | ||

| Sand for bed material | Black Rock | Screen to 300-500 microns | |

| Furnace | Thermcraft | TSP-3.75-0-24-3C-J13667/1A | Split tube furnace 3.75 ID X 24 L |

| Pyrolysis reactor | Custom-built at NREL | 2" diameter, height 17", dual staggered plate distributor, 316SS, Auger port is 2.5 cm above distributor and is cooled with air or water, there is a coiled 1/4" 304 SS tube below the distributor to pre-heat the gas | |

| Cyclone | Custom-built at NREL | 1" diameter | |

| Cyclone receiver | Custom-built at NREL | 1 L capacity | |

| Cyclone secondary receiver | Custom-built at NREL | 1 L capacity | |

| Hot vapor filter | Serv-A-Pure | SC2-0P10B34-X | 316SS, 10 inches long, 2.0 micron |

| 2-neck round-bottomed flasks | 500 ml | ||

| Electrostatic precipitator | Allen Scientific Glassware, NREL-built electrodes | Custom built | 2" diameter 10" long ground electrode, glass enclosed, stop-cock on bottom |

| High-voltage power supply | Spellman High Voltage | Bertan 803C-300P | 30 kV max, 0.5 mA |

| Cold-finger condenser | Aldrich | Z164038 | |

| Coalescing filter | Finite | 10C15-060 | |

| Dry test meter | American Meter | DTM-200A | with IMAC counter |

| Gas chromatograph | Varian | CP-4900 | MS5A, PBQ, CP-Sil columns |

| Hydrogen detector | Gerhard Wagner | TCM-4 | thermal conductivity detector |

| Non-Dispersive Infrared Spectrometer | California Analytical | Model 300 | Carbon monoxide 0-5%, 0-25%, carbon dioxide 0-5%, 0-20%, methane 0-5,000 ppmv, 0-3% |

| Mass flow controller | Celerity (now Tylan) | Unit 7301 | 0-20 SLM reactor bottom, 0-10 SLM auger, 0-2 slm purges, 0-5 slm air |

| Auger | Auger Manufacturing Specialists | 110520 | 3/8" Dia SS RH Auger 18" |

| Motor for Auger | Leeson | Gearmotor-Parallel Shaft, 94 rpm, 1/15 HP, TEFC, 115 VAC | |

| Feeding system: Motor for hopper | Lenze | VDE0530 | 7KB4-7-100H Motor Ac Helical Gearbox 3PH 0.25 kW 1.4/0.82 A |

| Feeding system: Hopper and Loss in weight feeder | K-TRON Soder | KCL24T20 | with K10S controller |

| Feeding system: Valves | Swagelok | SS-65TS16 | 151 bar at 37 °C and 6.8 bar at 232 °C |

| Control system | Opto22 | SNAP-PAC parts | |

| Heat cables | McMaster-Carr | 4550T152 and similar | Extreme-Temperature (1,400 °F), heavy insulation for use on metal |

| Ball Vibrator | Vibtec | K 8 | |

| U-tube | Custom-built at NREL | 1/4" PFA and stainless steel tubing, 1.4 m tall | |

| Hydrotreating system | |||

| Ru on carbon catalyst | Fabricated at PNNL | 7.6 wt% Ru on carbon | |

| 3% Co and 9% Mo on Al2O3 catalyst | Alfa-Aesar | 45579 | Cobalt oxide, typically 3.4-4.5%, Molybdenum oxide typically 11.5-14.5% on alumina |

| Feeding pumps | ISCO | 500D | Syringe pump, 500 ml cylinder capacity |

| Mass flow controller | Brooks | SLA5850S1BAF4B1A1 | |

| Temperatrue controller | Cole-Parmer | WU-89000-10 | Digi-Sense Advanced Temperature Controller, 115 V |

| Thermocouples | Omega | K-type thermocouples | |

| Pressure transducer | Omega | PX309-3KG5V | |

| Heat tapes | Cole-Parmer | EW-03106-27 | Dual element heating tape, 1/2 in x 12 ft, 936 watts, 120 VAC w/ 2-prong plug |

| Digital pressure gauge | Omega | DPG4000-3K | High Accuracy Digital Pressure Gauge, with Data Logging Capability |

| Back pressure regulator | Mity-Mite | ||

| Gas flow meter | Mesa Labs | 200-220L | Dry Cal, Definer 220 Low Flow |

| Hydrotreating reactor, cross, tee, fittings | Parker, Autoclave | ||

| Combustible gas sensor | SMC | 5100-02-IT-S1-01-00-0-0 | Combustible gas detection sensor, 24 VDC power, analog 4-20 MADC output with modbus, no relays |

| H2S sensor | SMC | 5100-05-IT-S1-01-00-0-0 | H2S toxic gas sensor module, 24 VDC power, analog 4-20 MADC output with modbus, no relays |

| Ventilation sensor | TSI | FHM10 | Fume Hood Monitor FHM10 |

| Micro-Gas chromatograph | Inficon | Inficon 3000 | Four-channel micro-GC with molecular sieve, Plot U, Alumina, and Stabilwax columns |

| Lab-view based monitering and controlling system | Custom-built at PNNL | Using National Instruments parts and Labview software |

References

- BP. Statistical Review of World Energy. , http://www.bp.com/content/dam/bp/pdf/Energy-economics/statistical-review-2014/BP-statistical-review-of-world-energy-2014-full-report.pdf. (2014).

- U.S. Energy Information Administration. International Energy Outlook 2014. , http://www.eia.gov/forecasts/ieo/pdf/0484%282014%29.pdf (2014).

- Bioenergy Technologies Office. Replacing the Whole Barrel. , http://www1.eere.energy.gov/bioenergy/pdfs/replacing_barrel_overview.pdf. (2013).

- Huber, G. W., Iborra, S., Corma, A. Synthesis of transportation fuels from biomass: Chemistry, catalysts, and engineering. Chem. Rev. 106 (9), 4044-4098 (2006).

- Mohan, D., Pittman, C. U. J., Steele, P. H. Pyrolysis of wood/biomass for bio-oil: A critical review. Energy Fuels. 20 (3), 848-889 (2006).

- Bridgewater, A. V. Review of fast pyrolysis of biomass and product upgrading. Biomass Bioenergy. 29, 68-94 (2012).

- Elliott, D. C. Historical developments in hydroprocessing bio-oils. Energy Fuels. 21 (3), 1792-1815 (2007).

- Wang, H., Male, J., Wang, Y. Recent advances in hydrotreating of pyrolysis bio-oil and its oxygen-containing model compounds. ACS Catal. 3 (5), 1047-1070 (2013).

- Zacher, A. H., Olarte, M. V., Santosa, D. M., Elliott, D. C., Jones, S. B. A review and perspective of recent bio-oil hydrotreating research. Green Chem. 16, 491-515 (2014).

- Elliott, D. C., et al. Catalytic Hydroprocessing of Fast pyrolysis bio-oil from pine sawdust. Energy Fuels. 26 (6), 3891-3896 (2012).

- Venderbosch, R. H., Ardiyanti, A. R., Wildschut, J., Oasmaa, A., Heeresb, H. J. J. Stabilization of biomass-derived pyrolysis oils. Chem. Technol. Biotechnol. 85 (5), 674-686 (2010).

- Olarte, M. V., et al. Towards long-term fast pyrolysis oil catalytic upgrading. Prepr. Pap. Am. Chem. Soc., Div. Fuel Chem. 58 (2), 230-231 (2013).

- Scahill, J., Diebold, J. P., Feik, C. Removal of residual char fines from pyrolysis vapors by hot gas filtration. Developments in Thermochemical Biomass. Bridgwater, A. V., Boocock, D. G. B. , Blackie Academic and Professional. London, U.K. (1996).

- Hoekstra, E., Hogendoorn, K. J. A., Wang, X., Westerhof, R. J. M., Kersten, S. R. A., van Swaaij, W. P. M. Fast pyrolysis of biomass in a fluidized bed reactor: In situ filtering of the vapors. Ind. Eng. Chem. Res. 48 (10), 4744-4756 (2009).

- Elliott, D. C., Wang, H., French, R., Deutch, S., Iisa, K. Hydrocarbon liquid production from biomass via hot-vapor-filtered fast pyrolysis and catalytic hydroprocessing of the bio-oil. Energy Fuels. 28 (9), 5909-5917 (2014).

- Howe, D., et al. Field-to-Fuel Performance Testing of Lignocellulosic Feedstocks: An Integrated Study of the Fast Pyrolysis/Hydrotreating Pathway. Energy Fuels. 29 (5), 3188-3197 (2015).

- Wang, H., Wang, Y. Characterization of Deactivated Bio-oil Hydrotreating Catalysts. Topics in Catalysis. 59, 65-72 (2015).