Introduction

técnicas electroquímicas fornecer um método rápido e relativamente barata para se obter as propriedades electroquímicas do material. Estas técnicas baseiam-se predominantemente sobre a capacidade de detectar a corrosão de um metal por observação da resposta do processo de transferência de carga para uma perturbação electroquímica controlada 1-5. A corrosão de implantes metálicos dentro de um ambiente corpo é crítica devido às implicações adversas na biocompatibilidade e material de integridade 6. O principal factor que contribui para a corrosão do implante dentro do corpo, é a dissolução do óxido de superfície conduz a um aumento da libertação de iões metálicos 7-11. Isto resulta em reacções biológicas adversas, as quais podem ser encontrados no local, mas com efeitos potencialmente sistémicos que conduzem à falha prematura do implante 10,12-28.

As características de corrosão de uma amostra de ensaio são previstas a partir da verificação de polarização produzidapor um potenciostato. Uma varredura polarização permite a extrapolação dos parâmetros cinéticos e de corrosão de um substracto de metal. Durante a verificação, a oxidação ou a redução de uma espécie electro-activo pode ser limitada pela transferência de carga e o movimento dos reagentes ou dos produtos. Estes factores são todos encapsulados pela verificação de polarização; portanto, a importância de ter um sistema que produz uma varredura polarização fiável e reproduzível em vários ciclos é de grande importância. O foco principal deste artigo é o de fornecer um protocolo de identificação da lógica e as medidas tomadas para obter um sistema de corrosão potenciodinâmica que funcione bem.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. Construção do Titular da Amostra

- Construir porta-amostras e espaçadores de aço inoxidável e um parafuso de aço inoxidável M3 rosca, mantido no lugar com uma porca hexagonal M3.

- Retire a cabeça do parafuso de rosca usando um alicate e polir o segmento de corte para manter o padrão de discussão.

- Quando todos os componentes individuais estão prontos, montar os suportes de eléctrodos. Cada titular eletrodo contém três espaçadores unidas por parafusos M3, resultando em uma alça de 11,5 cm. Coloque as porcas hexagonais na junção do parafuso e espaçadores para bloquear a ligação.

- Solda (60/40% Sn / Pb) uma pinça sem dentes para a rosca na extremidade da haste. Isso irá garantir uma firma espera para anexar mais tarde, o eletrodo durante a análise.

- Uma vez que os titulares de eléctrodos são montados, aplicar várias camadas de verniz stop-off (selante elétrico) para impedir que as hastes de aço inoxidável da corrosão, enquanto imersa na câmara de corrosão.

- Coloque todos os titulares de eléctrodos com as amostras associadas ao jacaré em um exaustor antes do revestimento. Coloque uma seringa de 20 ml para a capela. Use a seringa para recolher o verniz stop-off.

- Ligue o exaustor e despeje a laca stop-off em um pequeno frasco de vidro. Retire 10 ml de paragem laca para dentro da seringa e revestir a superfície dos suportes de eléctrodos. Certifique-se de não cobrir a amostra de teste, que vai ser analisado para corrosão.

- Brasão metade de cada suporte do eletrodo e coloque na coifa para secar antes de aplicar a outra metade. Isto irá ajudar a obter uma camada bem fechado completo, sem danificar as zonas a serem revestidas. Certifique-se de que, durante a fase de secagem, as regiões recém-revestidos não toque outras superfícies, como isso irá arruinar o revestimento aplicado.

- Coloque os porta-eletrodos em uma posição elevada durante a secagem, sem contato com qualquer superfície. Revestir os eletrodos rapidamente, devido ao rápido solidificação da laca stop-off.Isto conclui a primeira camada.

- Depois de seco, repetir o processo para se obter 3 camadas ao longo de toda a área.

- Antes de iniciar a corrosão prazo, deixar os titulares para secar por 24 horas após a conclusão do revestimento final. Todos os processos de revestimento ocorrer a RT, sem aquecimento ou arrefecimento passos são necessários, embora possam acelerar / desacelerar o processo de cura.

- Fazendo uma gaiola de Faraday

- Construir uma gaiola de Faraday por revestimento de dois recipientes de plástico do mesmo tamanho com 4 camadas de folha de alumínio para cobrir todos os lados.

- Corte dois pequenos furos para fora na borda superior do recipiente de plástico para permitir a ligação do eléctrodo para o potenciostato e a linha de azoto para o tanque de azoto ao passar. Um design da separação da gaiola de Faraday permite que o componente superior para ser removido no final de uma execução, sem a necessidade de substituir a secção inferior que aloja o tanque.

- Montar o compartimento externo (câmara de água) para a gaiola de Faraday. leavÊ O segundo meio para o lado e coloque em cima do compartimento inferior apenas quando o recipiente foi selado corrosão (no final do procedimento).

2. Limpeza de artigos de vidro

- Limpe o recipiente de corrosão (700 ml balão cilíndrico) antes de cada corrosão prazo. Esfregue o recipiente com detergente e enxaguar abundantemente com água da torneira. Repita este passo 3 vezes.

- Lavar o recipiente de corrosão 3 vezes com água deionizada água (DI) para remover potenciais contaminantes encontrados na água da torneira.

- Uma vez que a lavagem com água desionizada é completada despeje 300 ml de etanol a 95% para o vaso de corrosão e rodam ao redor para entrar em contato com todas as superfícies internas. Derramar o etanol e repita este passo 3 vezes.

- Deixar o recipiente de corrosão sob um exaustor de fumos, durante 30 min para permitir que todo o etanol se evaporar completamente.

- Pegue a, embarcação corrosão limpo e seco e lave-o com o eletrólito que será usado para a corrosão prazo. para eACH enxaguar encher o recipiente com 200 ml de corrosão do electrólito e repetir este procedimento 3 vezes. Para este estudo, lavar o recipiente de corrosão com solução salina tamponada com fosfato (PBS). A composição química da (10 L) ao longo de electrólito utilizado PBS é de 80 g de NaCl, 11,5 g de Na 2 HPO 4, 2 g de KCl e 2 g KHPO 4.

- Após a lavagem, encher o recipiente de corrosão com o volume necessário de PBS pronto para a reacção.

3. Configuração de Dispositivo

- Grampo um aquecedor com um sistema de circulação inerente para o lado do compartimento externo com uma braçadeira. O tamanho do compartimento externo deve ser cerca de 30 cm x 20 cm x 20 cm e são feitos de vidro ou de polímero a ser capaz de alojar o recipiente corrosão menor e o sistema do aquecedor.

- Encher o compartimento exterior com água da torneira até que o nível de água é maior do que a altura dos eléctrodos em suspensão dentro do vaso de corrosão. O compartimento mais pequenoé o vaso de corrosão (descrito anteriormente na secção 2).

- Selar o recipiente de corrosão com uma tampa de reacção de vidro e braçadeira para assegurar uma vedação impermeável. A tampa da câmara oferece seis pontos de entrada para aparato experimental e medição.

- Suspender um termómetro de um dos pontos de entrada da tampa de reacção para proporcionar uma leitura da temperatura no interior da célula de corrosão. Suspender todas as três eletrodos da tampa usando os outros 3 pontos de entrada. Use fita de politetrafluoretileno (PTFE) para assegurar a vedação de cada ligação.

- Usar uma configuração de três eléctrodos constituído por uma referência, contador e eléctrodo de trabalho. O eletrodo de trabalho é o parafuso de aço inoxidável (modelo em análise). Antes de inserir o eletrodo dentro do vaso corrosão, limpe com um etanol 80% encharcada limpe e coloque em um copo de vidro cheio com 100 ml de PBS.

- Use um pino de conexão para anexar os titulares eletrodo para os suspensórios eletrodos. Montar o electrode suspensórios para os pontos de entrada da tampa do recipiente de corrosão.

- Colocar o eléctrodo de trabalho centralmente com o eléctrodo contador e de referência a ser suspenso a partir de ambos os lados. Selar o ponto de entrada de vidro e os suspensórios corrosão usando fita PTFE.

- Para o eléctrodo de referência, usar um padrão de Ag / AgCl. Para o contra-eletrodo, use uma malha de platina, que foi vagamente dobrado para envolver o espécime sob teste (trabalhando eletrodo).

- Encher o eléctrodo de Ag / AgCl com 3 M KCl usando uma pipeta. Seguindo o uso extensivo, mudança e encher o Ag Ag / Cl. Para fazer este lançamento a ponta do eléctrodo para esvaziar o líquido em um recipiente de recolha de vidro pequeno (copo). Uma vez que toda a solução é removida inserir a ponta e encher com 3 M de KCl.

- Use fita adesiva em todas as junções para garantir toda a câmara está selado.

- Uma vez que a câmara é selada com todos os eléctrodos colocados dentro do recipiente de corrosão, ajustar a temperatura para 37 ° C e abrir a válvula de azoto witha vazão de 150 cm3 / min. Deixe a temperatura e nitrogênio em execução durante 60 min antes de realizar uma corrida. Continue correndo nitrogênio para a duração do experimento.

4. Executando Teste de Corrosão

- Abra o pacote de software eletroquímico, que faz interface com o potenciostato controlado USB.

- Faça as conexões elétricas entre o potenciostato e os 3 eléctrodos e depois ligue o potenciostato diante.

- Abrir e usar a "visão de medição" para visualizar as leituras atuais e potenciais do ambiente de corrosão. Durante a fase de potencial de circuito aberto (OCP), onde há potencial de rampa é ainda aplicada a leitura atual entre o trabalho (potencial positivo) e contra (negativo) eletrodo é de cerca de (0 ± 0,01) mA. A vedação inadequada da câmara com fita PTFE podem causar flutuações na leitura atual, devido à câmara a ser arejada com azoto para remover moléculas de oxigênio.

- Deixe oprovar para equilibrar e estabilizar dentro do ambiente de navio corrosão. A duração do tempo para este varia (1-6 h) e é dependente do material. Monitorar o potencial de utilizar a vista de medição para determinar se as condições estabilizadas são atingidos. O potencial será constante sem oscilações quando as condições estáveis são alcançados.

- Depois de condições estáveis são alcançados, iniciar a corrosão prazo. Contudo, antes de isso pode ser feito, preencher o "programa de corrosão" e "voltametria cíclica (CV)" condições usando o modelo de esqueleto fornecido pelo software analítico.

- Selecione o procedimento voltammetry potenciostato cíclica dentro da visão de configuração a partir da guia procedimento.

- Ative as seguintes parâmetros a serem amostrados para a corrosão de execução: o tempo, trabalhando eletrodo potencial (WE) e atual para a corrosão prazo.

- Selecione a opção de automatizar a actual gama. Defina a maior corrente na faixa a ser 10 mA, e o menor atual no range ser 10 nA para o WE.

- Garantir a selecção final cut-off é controlada através do potencial definindo o parâmetro "ciclo back 'a 0,8 mV para permitir que o ciclo de histerese para ser concluído.

- Grave a OCP a partir da vista de medição na caixa de texto parâmetro do OCP. Definir o início potencial de 100 mV abaixo do valor OCP gravado. Definir o potencial vértice superior a 800 mV, o vértice inferior a 100 mV abaixo do potencial de início e o potencial de paragem a 100 mV abaixo do potencial vértice inferior. Definir a taxa de digitalização para 0,001 V / seg e o potencial passo para 0,0024 V / seg. Agora pressione Start.

5. Após a conclusão da corrosão Run

Nota: Após a finalização da corrosão executar a verificação de polarização é mostrado na vista de análise do software. Para cada polarização executar a vista do apresentador lista o OCP, a trama de E vs. t ea escadaria CV que é um terreno de E vs. Log (i).

- Dentro de cada parcela ltinta, determinar filtração interna dos pontos de dados, Tafel extrapolação, e as opções de enredo. Expandir cada ligação apresentada para mostrar vários parâmetros de interesse, que formam colectivamente os parâmetros electroquímicos. A digitalização de polarização (densidade de corrente versus potencial), determina o potencial de circuito aberto, colocando potencial (pit E) eo potencial de proteção (E pro).

- Tabular os anódico e constantes Tafel catódicos, a taxa de corrosão, a corrente de corrosão, corrosão densidade de corrente, o potencial de início e fim potencial sob a taxa de corrosão através do link encosta Tafel.

6. retirar a amostra do suporte do eletrodo

- Prepare 3 pequenos frascos de 50 ml com diclorometano sob a coifa.

- Retirar amostras testadas dos detentores dos eléctrodos por imersão da extremidade inferior do suporte em diclorometano durante 30 minutos dentro de uma fumos-capuz.

- Uma vez separada, coloque o espécime para o próximo pote dediclorometano e deixar durante 15 minutos. Repita esse processo com a terceira e última lavagem para se livrar de qualquer excesso de revestimento nas secções de fixação da amostra.

- Limpe o selante restante do clipe e amostra e, finalmente, enxaguar com água DI.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

Na conclusão do procedimento de um sistema in vitro corrosão é configurado para realizar estudos de corrosão. Procedimentos específicos, tais como a limpeza do vaso de corrosão e a gaiola de Faraday foram introduzidas no protocolo para melhorar o desempenho do ruído. O conceito fundamental de uma boa verificação polarização é identificar as condições de electro-físico do material que proporciona informação valiosa, a fim de compreender a susceptibilidade de corrosão de um material metálico. O procedimento e protocolo é fundamental para a obtenção de resultados confiáveis e reprodutíveis. Obtenção de informações sobre quais otimizações pode ajudar certos problemas que podem ocorrer durante o uso, são identificados e adicionados a procedimento atual. O sistema não calibrado pré-existente produzido um scan de polarização (Figura 1). Esta verificação mostra uma coleção de pontos dispersos, que não permitem diretamente a determinação do cond electro-físicaitions do material em análise. A identificação do OCP não era prático e os corrosão ou repassivação potenciais são difíceis de ler. Falhas encontradas com a configuração pré-existente incluiu uma varredura polarização que não atingiram o potencial máximo e foi cortado prematuramente devido a níveis elevados de ruído. Em segundo lugar a varredura durante a fase de gravação ao vivo apresentaram oscilações, o que pode potencialmente ser devido a instabilidade ou a elevados níveis de ruído. Oscilações durante a corrida eram vistos como resultado de instabilidade. Por último exames consecutivos não iria entregar resultados reproduzíveis tornando impossível determinar as propriedades electro-física de um material específico.

Figura 1. A verificação de polarização de uma amostra Nitanol depois de submetidos a polarização potenciostática electrodynamic. Esta figura mostra um gráfico barulhento tha não fornece uma interpretação precisa dos parâmetros de corrosão. Por favor clique aqui para ver a versão original dessa figura.

A melhoria no desempenho do ruído é apresentado na (Figura 2). A varredura mostra a direção da frente e scans reversa e especifica o ponto no qual o potencial de proteção (E pro) e colocando potencial (pit E) são observados. O enredo é limpo, sem ruídos ou discrepância em toda a varredura permitindo que toda a faixa a ser observado de forma limpa. O ciclo de histerese é revertida para o potencial conjunto e retorna para interceptar a curva anódica, identificando o potencial de proteção. A digitalização de polarização e enredo Tafel são as saídas, que fornecem os parâmetros fundamentais necessários. Estes parâmetros são determinados a partir da verificação de polarização, por conseguinte, Having um sistema que fornece scans de alta qualidade que são reprodutíveis e confiáveis é importante antes de identificar os parâmetros que podem ser extrapolados.

Figura 2. Uma varredura polarização do aço inoxidável 316. Este é um enredo claro se assemelha a uma varredura polarização seguinte à corrosão, onde os parâmetros de interesse pode ser facilmente detectado. Por favor clique aqui para ver a versão original dessa figura.

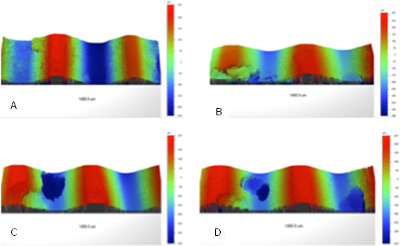

Um estudo foi realizado para analisar mudanças na topografia da superfície dos parafusos de metal seguintes corrosão localizada. O valor médio E corr obtidas a partir do estudo foi (± 0,05 -0,414) V. O pitting potencial significativo para as amostras foi de (0,49 ± 0,12) V, que foi within a região activa da curva de polarização. O potencial de proteção média das amostras foi de (-0,16 ± 0,02) V. Cada parafuso formado poços localizados ao longo da superfície confirmando os achados das imagens macroscópicas que mostram mudanças topografia detalhada devido à formação dos poços e as mudanças dentro dos poços (Figura 3). A quantificação da topografia da superfície do material mostra que a rugosidade do material diminuiu como a rugosidade da superfície global; dos parafusos foi Ra (159,9 ± 7,3) m (não corroído) e (124,7 ± 18,3) m (corroído). O Ra era significativamente menor (p = 0,02) para o espécime corroído em comparação com o não corroído. A máxima altura Rz média de (469,3 ± 16,5) m (não corroído) e (683,2 ± 85,8) m (corroído) identifica uma diferença significativa (p = 0,04) para a variação de altura entre uma amostra corroída e não corroído. O heig média máximaht (R t) foi reduzido para não corroído em (502,61 ± 51,2) mm em comparação com parafusos corroídos pelo (592,23 ± 119,7)? m.

Figura 3. As imagens do perfilometria óptica mostram que a corrosão localizada sobre uma superfície roscada. A corrosão foi detectado tanto nos vales e depressões da superfície. A observação visual da resistência à corrosão foi atingido com sucesso pela configuração corrosão. Por favor clique aqui para ver a versão original dessa figura.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

Scans de polarização produzidos a partir de amostras de aço inoxidável mostraram parcelas contínuas limpas correlacionando com varreduras visto na literatura indicativo de um sistema de corrosão que funcione bem, que é confiável e reprodutível 29. Fraca reprodutibilidade dos potenciais picada potenciodinâmicos é identificado com um spread de algumas centenas de milivolts, com colocando ser potencial caracterizada por um processo estocástico 29. Isto é geralmente devido às variáveis de temperatura, teor de halogeneto e de potencial (V); Por conseguinte, a variação menor obtido no E corr a partir da configuração prática é indicativo do protocolo e ajustes acima mencionados tendo melhorado a configuração in vitro.

Um passo essencial no processo foi o de estabelecer um ambiente estável dentro do vaso de reacção e reduzir o ruído. Criando e seguindo os passos específicos para limpar o vaso de reacção antes de cada corrida melhorou os resultados e provided leituras reprodutíveis e confiáveis. Os contaminantes no interior do electrólito pode alterar o ambiente da corrosão e a resposta do material à corrosão, causando discrepâncias nos resultados. Minimizando essa foi encontrado para ser um passo crítico no protocolo. Os procedimentos de limpeza no local para o navio eletrodos e corrosão remover possíveis impurezas, o que poderia ter sido um fator que contribui para as discrepâncias observadas anteriormente.

Um segundo passo crítico no âmbito do processo foi o de fornecer um escudo electro aos detentores de exemplo para eliminar qualquer contato de metal dentro da câmara. A importância de proteger os titulares de metal completamente de qualquer condutividade eletroquímico foi para evitar a interferência de metais externos. Sem isolar o espécime de metal sob teste a partir de qualquer outra forma de espécies metálicas da corrosão análise não pode fornecer leituras precisas da amostra de teste. Se os detentores não são revestidas corretamente eles irão corroer. Se corrosion é visto em componentes de metal que não estejam a ser analisadas as leituras não pode ser utilizado para a análise e um outro funcionamento seria necessária.

Inicialmente, a varredura durante a fase de gravação ao vivo apresentaram oscilações, o que pode ser potencialmente devido à instabilidade ou um nível de ruído elevado. Oscilações durante a corrida eram vistos como resultado de instabilidade. Isto é devido à falha do potenciostato para manter o controlo das células potenciais 30. Oscilações, devido a um elevado nível de ruído pode ser a partir de fontes externas, o que requer um certo grau de filtração. A chave para a solução de problemas era conectar capacitores de disco de cerâmica entre os eletrólitos e contra-eletrodo. capacitores de supressão são geralmente incorporados alternando filtros de linha atuais para suprimir o ruído de comutação elétrica eletromagnética ou interferência de frequência de rádio, bem como reduzir, que é comumente produzido por equipamentos elétricos / eletrônicos. Quatro diferentes magnitudes de capa de cerâmicacitors foram usadas para analisar a sua eficácia de supressão de ruído sobre a curva de polarização, variando 0,001-1 uF. O condensador de 0,1 uF alisada de forma significativa a curva de polarização. Todo o ruído foi suprimida; removendo todos os picos encontrados nas varreduras originais. Os resultados experimentais indicaram que a indutância começa a diminuir a eficácia de supressão de ruído do condensador de 1 uF, ao mesmo tempo não afectando as 0,1 uF na gama de frequência de ruído presente.

Corrosão potenciodinâmica proporcionará um sistema de teste in vitro em corrosão para materiais em ambientes controlados. capacidade de corrosão de um material pode ser avaliado de acordo com qualquer forma de manipulação feita ao material. A análise de corrosão com a capacidade para controlar os diferentes parâmetros irá fornecer uma análise mais aprofundada e análise de mudanças de corrosão em materiais metálicos. O protocolo proposto tem duas limitações e benefícios. O significado desta conheceuHod em relação a outros métodos é o custo relativamente baixo e processo rápido de executar uma análise 1,4,5 sofisticado. O protocolo irá fornecer uma fonte confiável de testes laboratoriais a serem realizados. No entanto, uma limitação do protocolo é o número limitado de amostras paralelas que podem ser testadas em um ponto. A instalação só fornece uma amostra de teste, o que vai prolongar o tempo de ensaio para um grande número de amostras.

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| Potentiostat | Metrohm | PGSTAT101 | |

| Ag/AgCl reference electrode, shielded | Metrohm | 6.0729.100 | |

| Electrode shaft | Metrohm | 6.1241.060 | |

| Polisher Forcipol 1v | Metkon | 3602 | |

| Clindrical flask 700 ml | SciLabware | FR700F | |

| Reaction lid | SciLabware | MAF2/41 | |

| Dichloromethane | Sigma-Aldrich | MKBR7629V | Use under a fumehood. Wear protective clothing. |

| Thermo / HAAKE D Series Immersion Circulators | Haake |

References

- Isaacs, H. S. Aspects of corrosion from the ECS Publications. J. Electrochem. Soc. 149 (12), 85-87 (2002).

- Fontana, M. G., Greene, N. D. Corrosion Engineering. , 2nd edn, McGraw-Hill, NY, USA. (1978).

- Pourbaix, M. Electrochemical corrosion of metallic biomaterials. Biomaterials. 5 (3), 122-134 (1984).

- Rechnitz, G. A. Controlled-Potential Analysis. , Pergamon Press Inc. New York. (1963).

- Silverman, D. C. Chapter 68. Uhlig's Corrosion Handbook. Revie, R. W. , John Wiley and Sons Inc. (2000).

- Gurappa, I. Characterization of different materials for corrosion resistance under simulated body fluid conditions. Mater Charact. 49 (1), 73-79 (2002).

- Antoniou, J., et al. Metal ion levels in the blood of patients after hip resurfacing: a comparison between twenty-eight and thirty-six-millimeter-head metal-on-metal prostheses. J Bone Joint Surg Am. 90, Suppl 3. 142-148 (2008).

- Billi, F., Campbell, P. Nanotoxicology of metal wear particles in total joint arthroplasty: a review of current concepts. J Appl Biomater Funct Mater. 8 (1), 1-6 (2010).

- Bradberry, S. M., Wilkinson, J. M., Ferner, R. E. Systemic toxicity related to metal hip prostheses. Clin Toxicol (Phila). 52 (8), 837-847 (2014).

- Davda, K., Lali, F. V., Sampson, B., Skinner, J. A., Hart, A. J. An analysis of metal ion levels in the joint fluid of symptomatic patients with metal-on-metal hip replacements. J Bone Joint Surg Br. 93 (6), 738-745 (2011).

- Clarke, M. T., Lee, P. T., Arora, A., Villar, R. N. Levels of metal ions after small and large diameter metal-on-metal hip arthroplasty. J Bone Joint Surg Br. 85 (6), 913-917 (2003).

- Brown, S. A., Hughes, P. J., Merritt, K. In vitro studies of fretting corrosion of orthopaedic materials. J Orthop Res. 6 (4), 572-579 (1988).

- Bryant, M., et al. Characterisation of the surface topography, tomography and chemistry of fretting corrosion product found on retrieved polished femoral stems. J Mech Behav Biomed Mater. 32, 321-334 (2014).

- Jantzen, C., Jørgensen, H. L., Duus, B. R., Sporring, S. L., Lauritzen, J. B. Chromium and cobalt ion concentrations in blood and serum following various types of metal-on-metal hip arthroplasties. A literature review. Acta Orthopaedica. 84 (3), 229-236 (2013).

- Campbell, P., et al. Histological Features of Pseudotumor-like Tissues From Metal-on-Metal Hips. Clin. Orthop. Relat. Res. 468 (9), 2321-2327 (2010).

- Cook, S. D., et al. The in vivo performance of 250 internal fixation devices: a follow-up study. Biomaterials. 8 (3), 177-184 (1987).

- Cooper, H. J., Urban, R. M., Wixson, R. L., Meneghini, R. M., Jacobs, J. J. Adverse local tissue reaction arising from corrosion at the femoral neck-body junction in a dual-taper stem with a cobalt-chromium modular neck. J Bone Joint Surg Am. 95 (10), 865-872 (2013).

- Langton, D. J., Sprowson, A. P., Joyce, T. J., Reed, M., Carluke, I., Partington, P., Nargol, A. V. Blood metal ion concentrations after hip resurfacing arthroplasty. J Bone Joint Surg Br. 91 (10), 1287-1295 (2009).

- Langton, D. J., Jameson, S. S., Joyce, T. J., Webb, J., Nargol, A. V. The effect of component size and orientation on the concentrations of metal ions after resurfacing arthroplasty of the hip. J Bone Joint Surg Br. 90 (9), 1143-1151 (2008).

- Daniel, J., Ziaee, H., Pradhan, C., McMinn, D. J. Six-year results of a prospective study of metal ion levels in young patients with metal-on-metal hip resurfacings. J Bone Joint Surg Br. 91 (2), 176-179 (2009).

- De Haan, R., et al. Correlation between inclination of the acetabular component and metal ion levels in metal-on-metal hip resurfacing replacement. J Bone Joint Surg Br. 90 (10), 1291-1297 (2008).

- Dijkman, M. A., de Vries, I., Mulder-Spijkerboer, H., Meulenbelt, J. Cobalt poisoning due to metal-on-metal hip implants. Ned Tijdschr Geneeskd. 156 (42), A4983 (2012).

- Fisher, J. Bioengineering reasons for the failure of metal-on-metal hip prostheses: an engineer's perspective. J Bone Joint Surg Br. 93 (8), 1001-1004 (2011).

- Goldberg, J. R., et al. A Multicenter Retrieval Study of the Taper Interfaces of Modular Hip Prostheses. Clin. Orthop. Relat. Res. (401), 149-161 (2002).

- Ingham, E., Fisher, J. Biological reactions to wear debris in total joint replacement. Proc Inst Mech Eng H. 214 (1), 21-37 (2000).

- Gilbert, J. L., Buckley, C. A., Jacobs, J. J. In vivo corrosion of modular hip prosthesis components in mixed and similar metal combinations. The effect of crevice, stress, motion and allot coupling. J. Biomed. Mater. Res. Res, J. .B. iomed.M. ater. 76 (1), 1533-1544 (1993).

- Browne, J. A., Bechtold, C. D., Berry, D. J., Hanssen, A. D., Lewallen, D. G. Failed metal-on-metal hip arthroplasties: a spectrum of clinical presentations and operative findings. Clin. Orthop. Relat. Res. 468 (9), 2313-2320 (2010).

- Jantzen, C., Jorgensen, H. L., Duus, B. R., Sporring, S. L., Lauritzen, J. B. Chromium and cobalt ion concentrations in blood and serum following various types of metal-on-metal hip arthroplasties: a literature overview. Acta Orthop. 84 (3), 229-236 (2013).

- Frangini, S., De Cristofaro, N. Analysis of galvanostatic polarisation method for determining reliable pitting potentials on stainless steels in crevice-free conditions. Corros Sci. 45 (12), 2769-2786 (2002).

- Bio-Logic. Potentiostat stability mystery explained. Application Note 4. , Available from: http://www.bio-logic.info/assets/app%20notes/Application%20note%204.pdf 1-7 (2015).