Introduction

Elektrokemiske teknikker giver en hurtig og forholdsvis billig metode til at opnå de elektrokemiske egenskaber ved et materiale. Disse teknikker er baseret overvejende på evnen til at påvise korrosion af et metal ved at observere reaktion af ladningen-overførsel proces til en kontrolleret elektrokemisk forstyrrelse 1-5. Korrosion af metal implantater i en krop miljø er afgørende på grund af de negative følger for biokompatibilitet og materiale integritet 6. Den vigtigste faktor, der bidrager til korrosion af implantater i kroppen er opløsningen af overfladen oxid fører til en øget frigivelse af metalioner 7-11. Dette resulterer i uønskede biologiske reaktioner, som kan findes lokalt, men med potentielt systemiske virkninger, der fører til tidlig svigt af implantatet 10,12-28.

De korrosion karakteristika et prøveemne forudsiges fra polarisering scanning produceredeaf en potentiostat. En polarisering scanning giver mulighed for ekstrapolering af de kinetiske og ætsning parametre for en metal substrat. Under en scanning, kan oxidationen eller reduktionen af en elektro-aktive arter begrænses ved ladningsoverførsel og bevægelsen af reaktanter eller produkter. Disse faktorer er alle indkapslet af polarisering scanning; derfor vigtigheden af at have et system, der producerer en pålidelig og gentagelig polarisering scanning på tværs af flere cykler er af stor betydning. Hovedfokus i dette manuskript er at give en protokol identificerer rationale og tages skridt til at opnå et velfungerende potentiodynamic korrosion system.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. Konstruktion af Sample Holder

- Konstruere holder prøven fra rustfrit stål afstandsstykker og en M3 rustfrit stål gevind skrue, holdes på plads med en M3 sekskantet møtrik.

- Fjern hoved gevind skruen med en tang og polere snittet segment at fastholde tråden mønster.

- Når alle individuelle komponenter er klar, samle elektrodeholdere. Hver holder elektrode indeholder tre afstandsstykker forbundet med hinanden ved de M3 skruer resulterer i en 11,5 cm skaft. Placer sekskantede møtrikker ved krydset af skruen og afstandsstykker til at låse forbindelsen.

- Loddemetal (60/40% Sn / Pb) en tandløs krokodillenæb på skruen for enden af stangen. Dette vil sikre et fast greb til senere vedhæfte elektroden under analysen.

- Når elektrodeholdere er samlet, påføre flere lag af stop-off lak (elektrisk fugemasse) for at forhindre de rustfrie stålstænger fra korroderende mens nedsænket i korrosion kammer.

- Læg alle elektrodeholdere med prøverne knyttet til krokodillenæb i et stinkskab før belægning. Placer en 20 ml sprøjte ind i stinkskabet. Brug sprøjten til at indsamle stop-off lak.

- Tænd for stinkskabet og hæld stop-off lak i en lille glasbeholder. Træk 10 ml stop-off lak i sprøjten og coate overfladen af elektrodeholdere. Sørg for ikke at dække prøven, som vil blive analyseret for korrosion.

- Coat halvdelen af hver elektrode holder og plads i stinkskab for at tørre, før belægning den anden halvdel. Dette vil hjælpe med at opnå en komplet godt forseglet pels uden at beskadige de områder der skal overtrækkes. Sørg for, at under tørringen fase har de frisk belagte områder ikke røre andre overflader, da dette vil ødelægge den anvendte pels.

- Placer elektrodeholdere i en forhøjet position under tørring uden kontakt til alle overflader. Coat elektroderne hurtigt på grund af den hurtige størkning af stop-off lak.Dette afslutter det første lag.

- Når tør, gentag processen for at opnå 3 frakker langs hele området.

- Før påbegyndelse af korrosion køre, lade indehaverne til tørre i 24 timer efter afslutningen af det sidste lag. Alle coating processer forekommer ved RT, er der ingen opvarmning eller køling trin kræves selv om de kan accelerere / decelerere hærdeprocessen.

- Realiseringen af et Faradays bur

- Konstruere et Faradays bur ved at belægge to plastbeholdere af samme størrelse med 4 lag aluminiumsfolie til at dække alle sider.

- Skær to små huller ved kanten af øvre plastbeholder at tillade elektroden forbindelsen til potentiostat og nitrogenatomet linje til nitrogentanken at passere igennem. En split design af Faradays bur tillader den øvre komponent, der skal fjernes ved afslutningen af en kørsel uden at skulle udskifte den nedre hussektion tanken.

- Monter ydre rum (vand kammer) i Faradays bur. ble anden halvdel til siden og sted på toppen af det nedre rum, når korrosion beholderen er forseglet (senere i proceduren).

2. Rensning af Glas

- Rengør korrosion fartøj (700 ml cylindrisk kolbe) før hvert korrosion løb. Skrub fartøj med almindeligt rengøringsmiddel og skyl grundigt med vand fra hanen. Gentag dette trin 3 gange.

- Skyl korrosion fartøj 3 gange med deioniseret vand (DI) vand til fjernelse af potentielle kontaminanter, der findes i ledningsvand.

- Når skylning med deioniseret vand er afsluttet hældes 300 ml 95% ethanol i korrosion fartøj og hvirvle rundt for at kontakte alle indre overflader. Hæld ethanol og gentage dette trin 3 gange.

- Lad korrosion skibe under en røg-hætte i 30 minutter for at tillade alle de ethanol til helt fordampe.

- Tag den rene, tørre korrosion fartøj og skyl det med elektrolytten, der vil blive anvendt til korrosion løb. Til ever skyl fylde korrosion fartøj med 200 ml elektrolytten og gentage denne procedure 3 gange. Til denne undersøgelse skylles korrosion fartøj med phosphatbufret saltvand (PBS). Den kemiske sammensætning af PBS (10 I) anvendte elektrolyt i hele er 80 g NaCl, 11,5 g Na 2 HPO 4, 2 g KCI og 2 g KHPO 4.

- Efter skylning, fylde korrosion fartøj med det påkrævede volumen af PBS klar til reaktionen.

3. Opsætning af Apparater

- Klem et varmelegeme med en indbygget cirkulationssystem til siden af den ydre rum ved hjælp af en klemme. Størrelsen af det ydre rum skal være ca. 30 cm x 20 cm x 20 cm og fremstillet af enten glas eller polymer for at være i stand til at rumme mindre korrosion fartøj og varmesystemet.

- Fyld forrummet med postevand indtil niveauet af vand er større end højden af de suspenderede elektroder i korrosion fartøj. Den mindre rumer korrosion fartøj (tidligere beskrevet i afsnit 2).

- Forsegl korrosion fartøj med et glas reaktion låg og klemme for at sikre en vandtæt tætning. Låget af kammeret giver seks indgange til eksperimentel og måling apparat.

- Suspender et termometer fra et af de indgangssteder fra reaktionen låg til at tilvejebringe en aflæsning af temperaturen inde i korrosionscelle. Hæng alle tre elektroder fra låget ved hjælp af andre 3 indgange. Brug polytetrafluorethylen (PTFE) tape for at sikre forseglingen af hver enkelt forbindelse.

- Brug en tre-elektrode konfiguration bestående af en reference, tæller, og arbejder elektrode. Arbejdsgruppen elektrode er den rustfri skrue (enheden, på analyse). Før du sætter elektroden i korrosion fartøj, tørres af med en 80% ethanol gennemblødt tørre og sted i et glas bæger fyldt med 100 ml PBS.

- Brug en forbindelse pin til at fastgøre elektrodeholdere på elektroden seler. Monter electrode seler i entry punkter i korrosion fartøjets låg.

- Placer arbejdselektroden centralt med tælleren og referenceelektroden er ophængt fra begge sider. Seal posten glas punkt og korrosion seler hjælp PTFE tape.

- For reference elektrode, bruge en standard Ag / AgCl. For modelektroden, bruge en platin maske, som var løst bøjet til at ombrydes omkring prøven under test (arbejder elektrode).

- Fyld Ag / AgCl-elektrode med 3 M KCI ved anvendelse af en pipette. Efter omfattende brug, ændre og fyld Ag Ag / Cl. For at gøre dette frigivelse spidsen af elektroden at tømme væsken i et lille glas opsamlingsbeholder (bægerglas). Når alle løsningen er fjernet spidsen og fyld med 3M KCI.

- Brug tape på alle vejkryds for at sikre hele kammer forsegles.

- Når kammeret er forseglet med alle elektroder placeret inde i korrosion fartøj, indstille temperaturen til 37 ° C og åbn nitrogen ventil witha strømningshastighed på 150 cm3 / min. Lad temperaturen og kvælstof kører i 60 min før udførelse en løbetur. Hold kvælstof kører under hele forsøget.

4. Løb Korrosion Test

- Åbn den elektrokemiske softwarepakke, der grænseflader med USB kontrolleret potentiostat.

- Foretag elektriske forbindelser mellem potentiostat og 3 elektroder og tænd derefter potentiostat på.

- Åbn og bruge "måling view" for at se de potentielle og nuværende aflæsninger af korrosion miljø. Under den åbne kredsløb potentiale (OCP) fase, hvor ingen rampe potentiale endnu påføres den aktuelle læsning mellem arbejderklassen (positivt potentiale) og tæller (negativ) elektrode er omkring (0 ± 0,01) uA. Ukorrekt forsegling af kammeret med PTFE tape kan forårsage udsving i den aktuelle læsning grund af kammeret er beluftet med nitrogengas for at fjerne oxygen molekyler.

- Forladprøve at ækvilibrere og stabilisere i korrosion fartøj miljø. Den tid varighed for dette varierer (1 til 6 timer) og er afhængig af materialet. Overvåg potentialet ved hjælp måling for at afgøre, om stabiliserede betingelser er nået. Potentialet vil være konstant uden udsving, når stabile betingelser er nået.

- Efter stabile forhold er nået, startes korrosion løb. Men før dette kan gøres, udfylde "korrosion program" og "cyklisk voltammetri (CV)" betingelser ved hjælp af skelettet skabelon, som analytisk software.

- Vælg den cykliske procedure voltammetri potentiostat inden opsætningen visningen fra fanen procedure.

- Aktiver der skal udtages prøver for korrosion køre følgende parametre: den tid, der arbejder elektrode (WE) potentiale, og strøm for korrosion løb.

- Vælg muligheden for at automatisere det aktuelle område. Indstil den højeste strøm i området til at være 10 mA, og den laveste strøm i range at være 10 nA til WE.

- Sørg den endelige cut-off valg styres gennem potentialet ved at indstille parameteren til 0,8 mV 'cyklus tilbage "for at tillade hysteresesløjfens at fuldføre.

- Optag OCP fra målingen visning i OCP parameter tekstfeltet. Indstil start- potentiale 100 mV under det registrerede OCP værdi. Indstil den øvre vertex potentiale til 800 mV, den nedre toppunkt til 100 mV under start potentiale og stop potentiale til 100 mV under den nedre toppunkt potentiale. Indstil scanningshastighed til 0,001 V / sek og trinnet potentiale til 0,0024 V / sek. Nu Tryk på start.

5. Efter afslutningen af den Korrosion Run

Bemærk: Efter afslutning af korrosion køre polarisering scanningen er vist inden analysen visning af softwaren. For hver polarisering køre studievært visningen lister OCP, plottet for E vs. t og CV trappe, som er en afbildning af E vs. Log (i).

- Inden for hver plot lblæk, fastlægge interne filtrering af datapunkterne, Tafel ekstrapolation, og plot muligheder. Udvid hvert link præsenteret for at vise forskellige parametre af interesse, der tilsammen danner elektrokemiske parametre. Polariseringen scanning (strømtæthed vs. potentiale), bestemmer den åbne kredsløb potentiale, grubetæring potentiale (E pit) og beskyttelse potentiale (E pro).

- Tabulate den anodiske og katodiske Tafel konstanter, korrosionshastigheden, korrosions- strømmen korrosion strømtæthed, starten potentiale, og ende potentiale under korrosionshastigheden hjælp hældningen linket Tafel.

6. Fjernelse af Sample fra elektroden Holder

- Forbered 3 små krukker af 50 ml med dichlormethan under emhætte.

- Fjern testede prøver fra elektrodeholdere ved at nedsænke den nedre ende af holderen i dichlormethan i 30 min inde i en røg-hætte.

- Når fritliggende, placere prøven i næste krukke meddichlormethan og lad i 15 min. Gentag denne proces med den tredje og sidste skylning for at slippe af med overskydende belægning på vedhæftede dele af prøven.

- Tør resterende fugemasse fra klippet og prøve og til sidst skylles med demineraliseret vand.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

Ved afslutningen af den procedure, et in vitro korrosion systemet er indstillet til at foretage korrosion undersøgelser. Særlige procedurer såsom rengøring af korrosion skibet og Faradays bur blev indført i protokollen for at forbedre støj ydeevne. Det grundlæggende koncept af en god polarisering scanning er at identificere de elektro-fysiske tilstande af materialet giver værdifuld information for at forstå den korrosion modtagelighed af et metallisk materiale. Proceduren og protokollen er afgørende for at opnå pålidelige og reproducerbare resultater. Indhentning oplysninger om, hvilke optimeringer kan hjælpe visse problemer, der kan opstå under brug, er identificeret og tilføjet i den nuværende procedure. Den præ-eksisterende ikke-kalibreret systemet producerede en polarisering scanning (Figur 1). Denne scanning viser en samling af spredte punkter, som ikke direkte tillade bestemmelse af elektro-fysiske condlinger af materialet under behandling. Identifikationen af OCP var ikke praktisk og korrosion eller genpassivering potentialer er vanskelige at læse. Fejl fundet med allerede eksisterende setup omfattede en polarisering scanning, der ikke nåede den maksimale potentiale og blev afskåret for tidligt på grund af høje støjniveauer. For det andet scanningen under live optagelse fase udstillet svingninger, som potentielt kan være på grund af ustabilitet eller en høje støjniveauer. Svingninger i løbet af løb blev set som et resultat af ustabilitet. Endelig hinanden følgende scanninger ville ikke levere reproducerbare resultater gør det umuligt at bestemme de elektro-fysiske egenskaber af et bestemt materiale.

Figur 1. polarisering scanning af en Nitanol prøve efter undergår elektrodynamisk potentiostatisk polarisering. Denne figur viser en støjende plot thved ikke give præcise fortolkning af korrosion parametre. Klik her for at se den oprindelige version af dette tal.

Forbedringen i støjniveau er præsenteret i (figur 2). Scanningen viser retningen af forlæns og baglæns scanninger og angiver det punkt, hvor beskyttelsen potentiale (E pro) og grubetæring potentiale (E pit) overholdes. Plottet er ren med ingen støj eller uoverensstemmelse i hele feje tillader hele området skal overholdes rent. Hysteresesløjfens vendes ved den indstillede potentiale og vender tilbage til opfange anodisk kurve, identificere potentialet beskyttelse. Polariseringen scanning og Tafel plot er de udgange, der giver de grundlæggende nødvendige parametre. Disse parametre bestemmes ud fra den polarisering scanning, derfor having et system, der giver høj kvalitet scanninger høje, som er reproducerbar og pålidelig er vigtigt, før at identificere de parametre, der kan ekstrapoleres.

Figur 2. En polarisering scanning af rustfrit stål 316. Det er et klart plot ligner en polarisering scanning efter korrosion, hvor der let kan påvises parametre af interesse. Klik her for at se den oprindelige version af dette tal.

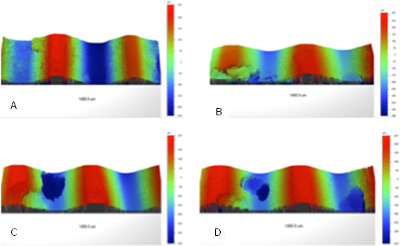

En undersøgelse blev udført for at analysere ændringer i overfladen topografi metal skruer efter grubetæring. Middelværdien E korr værdien opnået fra undersøgelsen var (-0,414 ± 0,05) V. Den gennemsnitlige grubetæring potentiale for prøverne var (0,49 ± 0,12) V, som var within det aktive område af polarisationskurve. Beskyttelsen gennemsnitlige potentiale af prøverne var (-0,16 ± 0,02) V. Hver skrue dannet lokaliserede gruber langs overfladen bekræfter resultaterne fra de makroskopiske billeder, der viser detaljerede topografi ændringer som følge af dannelsen af pitten og ændringerne i pitten (figur 3). Kvantificeringen af overfladen topografi af materialet viser, at ruhed af materialet er faldet som den overordnede overfladeruhed; af skruerne Ra var (159,9 ± 7,3) um (ikke-korroderet) og (124,7 ± 18,3) um (korroderet). Den Ra var signifikant lavere (p = 0,02) for de korroderede prøve sammenlignet med den ikke-korroderet. Den gennemsnitlige maksimale højde R z er (469,3 ± 16,5) um (ikke-korroderet) og (683,2 ± 85,8) um (tæret) identificerer en signifikant forskel (p = 0,04) for højden variation mellem en korroderet og ikke-korroderede prøve. Den gennemsnitlige maksimale HEIGht (Rt) blev sænket til ikke-korroderet ved (502,61 ± 51,2) um sammenlignet med korroderede skruer (592,23 ± 119,7) um.

Figur 3. Billeder fra den optiske profilometer der udviser lokale korrosion på en gevindskåret overflade. Er blevet detekteret Korrosion både i dalene og fordybningerne i overfladen. Den visuelle observation af grubetæring lykkedes opfyldes af korrosion setup. Klik her for at se den oprindelige version af dette tal.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

Polarisering scanninger fremstillet af rustfrit stål prøver viste ren kontinuerlige plots korrelerer med scanninger set i litteraturen indikerer en velfungerende korrosion system, som er både pålidelig og reproducerbar 29. Dårlig reproducerbarhed potentiodynamic pitting potentialer identificeres med en spredning af et par hundrede millivolt, med grubetæring potentiel væsen præget af en stokastisk proces 29. Dette er almindeligvis på grund af de variable af temperatur, halogenid indhold og potentiale (V); derfor mindre variation opnået i E corr fra den praktiske opsætning er betegnende for den protokol og ovennævnte justeringer har forbedret in vitro setup.

Et afgørende skridt i proceduren var at etablere et stabilt miljø i reaktionsbeholderen og reducere støj. Oprettelse og efter specifikke skridt til at rense reaktionsbeholderen før hver kørsel forbedret resultaterne og PRovided reproducerbare og pålidelige aflæsninger. Kontaminanter i elektrolytten kan ændre korrosion miljø og reaktionen af materialet for korrosion, der forårsager afvigelser i resultaterne. Minimering dette viste sig at være et afgørende skridt i protokollen. Rengøring procedurer for elektroder og korrosion fartøj fjerne potentielle urenheder, som kunne have været en medvirkende faktor til de uoverensstemmelser set tidligere.

Et andet kritisk trin i proceduren var at tilvejebringe en elektro skjold til prøveholderne at fjerne enhver metalkontakt inden i kammeret. Betydningen af afskærmning metal indehavere fuldstændigt fra enhver elektrokemisk ledningsevne var at forhindre interferens af eksterne metaller. Uden at isolere metal prøven under test fra enhver anden form for metal arter korrosion analyse ikke kan give nøjagtige målinger af prøveemnet. Hvis indehaverne ikke er belagt korrekt de vil ruste. Hvis corrosion ses på metalkomponenter, som ikke er under behandling aflæsningerne kan ikke anvendes til analyse og en anden kører ville være påkrævet.

Oprindeligt scanningen under live optagelse fase udstillet svingninger, som potentielt kan være på grund af ustabilitet eller et højt støjniveau. Svingninger i løbet af løb blev set som følge af ustabilitet. Dette skyldes mangel ved potentiostat at bevare kontrollen af cellerne potentielle 30. Svingninger på grund af en høj støjniveau kan være fra eksterne kilder, som kræver en vis grad af filtrering. Nøglen til fejlfinding var at forbinde keramiske skive kondensatorer mellem elektrolytter og modelektroden. Suppression kondensatorer er generelt indarbejdet i vekselstrøm line filtre til at undertrykke elektromagnetisk eller radiofrekvens interferens samt reducere elektrisk skift støj, der er almindeligt produceret af elektrisk / elektronisk udstyr. Fire forskellige størrelser af keramiske capacitors blev anvendt til at analysere deres støjdæmpning virkning på polarisationskurve, der spænder fra 0,001 til 1 uF. 0,1 uF kondensator udjævnet polariseringen kurve betydeligt. Al støj blev undertrykt; fjerne alle pigge findes i de oprindelige scanninger. De eksperimentelle resultater viste, at induktansen begynder at sænke støjdæmpning virkningsfuldhed af 1 uF kondensator, uden at det berører 0.1 uF i frekvensområdet ifølge den foreliggende støj.

Potentiodynamic korrosion vil give et in vitro korrosion testsystem til materialer i kontrollerede miljøer. Et materiales korrosion evne kan vurderes efter enhver form for manipulation gjort til materialet. Analysen af korrosion med evnen til at styre forskellige parametre vil give yderligere undersøgelse og analyse af korrosion ændringer i metalliske materialer. Den foreslåede protokol har både begrænsninger og fordele. Betydningen af dette opfyldthod i forhold til andre metoder er den relativt lave omkostninger og hurtig proces til at udføre en sofistikeret analyse 1,4,5. Protokollen vil give en pålidelig kilde til laboratorieprøver, der skal udføres. Men en begrænsning af protokollen er det begrænsede antal parallelle prøver, der kan testes på et tidspunkt. Opsætningen giver kun én prøve pr test, som vil forlænge testtiden for et stort antal prøver.

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| Potentiostat | Metrohm | PGSTAT101 | |

| Ag/AgCl reference electrode, shielded | Metrohm | 6.0729.100 | |

| Electrode shaft | Metrohm | 6.1241.060 | |

| Polisher Forcipol 1v | Metkon | 3602 | |

| Clindrical flask 700 ml | SciLabware | FR700F | |

| Reaction lid | SciLabware | MAF2/41 | |

| Dichloromethane | Sigma-Aldrich | MKBR7629V | Use under a fumehood. Wear protective clothing. |

| Thermo / HAAKE D Series Immersion Circulators | Haake |

References

- Isaacs, H. S. Aspects of corrosion from the ECS Publications. J. Electrochem. Soc. 149 (12), 85-87 (2002).

- Fontana, M. G., Greene, N. D. Corrosion Engineering. , 2nd edn, McGraw-Hill, NY, USA. (1978).

- Pourbaix, M. Electrochemical corrosion of metallic biomaterials. Biomaterials. 5 (3), 122-134 (1984).

- Rechnitz, G. A. Controlled-Potential Analysis. , Pergamon Press Inc. New York. (1963).

- Silverman, D. C. Chapter 68. Uhlig's Corrosion Handbook. Revie, R. W. , John Wiley and Sons Inc. (2000).

- Gurappa, I. Characterization of different materials for corrosion resistance under simulated body fluid conditions. Mater Charact. 49 (1), 73-79 (2002).

- Antoniou, J., et al. Metal ion levels in the blood of patients after hip resurfacing: a comparison between twenty-eight and thirty-six-millimeter-head metal-on-metal prostheses. J Bone Joint Surg Am. 90, Suppl 3. 142-148 (2008).

- Billi, F., Campbell, P. Nanotoxicology of metal wear particles in total joint arthroplasty: a review of current concepts. J Appl Biomater Funct Mater. 8 (1), 1-6 (2010).

- Bradberry, S. M., Wilkinson, J. M., Ferner, R. E. Systemic toxicity related to metal hip prostheses. Clin Toxicol (Phila). 52 (8), 837-847 (2014).

- Davda, K., Lali, F. V., Sampson, B., Skinner, J. A., Hart, A. J. An analysis of metal ion levels in the joint fluid of symptomatic patients with metal-on-metal hip replacements. J Bone Joint Surg Br. 93 (6), 738-745 (2011).

- Clarke, M. T., Lee, P. T., Arora, A., Villar, R. N. Levels of metal ions after small and large diameter metal-on-metal hip arthroplasty. J Bone Joint Surg Br. 85 (6), 913-917 (2003).

- Brown, S. A., Hughes, P. J., Merritt, K. In vitro studies of fretting corrosion of orthopaedic materials. J Orthop Res. 6 (4), 572-579 (1988).

- Bryant, M., et al. Characterisation of the surface topography, tomography and chemistry of fretting corrosion product found on retrieved polished femoral stems. J Mech Behav Biomed Mater. 32, 321-334 (2014).

- Jantzen, C., Jørgensen, H. L., Duus, B. R., Sporring, S. L., Lauritzen, J. B. Chromium and cobalt ion concentrations in blood and serum following various types of metal-on-metal hip arthroplasties. A literature review. Acta Orthopaedica. 84 (3), 229-236 (2013).

- Campbell, P., et al. Histological Features of Pseudotumor-like Tissues From Metal-on-Metal Hips. Clin. Orthop. Relat. Res. 468 (9), 2321-2327 (2010).

- Cook, S. D., et al. The in vivo performance of 250 internal fixation devices: a follow-up study. Biomaterials. 8 (3), 177-184 (1987).

- Cooper, H. J., Urban, R. M., Wixson, R. L., Meneghini, R. M., Jacobs, J. J. Adverse local tissue reaction arising from corrosion at the femoral neck-body junction in a dual-taper stem with a cobalt-chromium modular neck. J Bone Joint Surg Am. 95 (10), 865-872 (2013).

- Langton, D. J., Sprowson, A. P., Joyce, T. J., Reed, M., Carluke, I., Partington, P., Nargol, A. V. Blood metal ion concentrations after hip resurfacing arthroplasty. J Bone Joint Surg Br. 91 (10), 1287-1295 (2009).

- Langton, D. J., Jameson, S. S., Joyce, T. J., Webb, J., Nargol, A. V. The effect of component size and orientation on the concentrations of metal ions after resurfacing arthroplasty of the hip. J Bone Joint Surg Br. 90 (9), 1143-1151 (2008).

- Daniel, J., Ziaee, H., Pradhan, C., McMinn, D. J. Six-year results of a prospective study of metal ion levels in young patients with metal-on-metal hip resurfacings. J Bone Joint Surg Br. 91 (2), 176-179 (2009).

- De Haan, R., et al. Correlation between inclination of the acetabular component and metal ion levels in metal-on-metal hip resurfacing replacement. J Bone Joint Surg Br. 90 (10), 1291-1297 (2008).

- Dijkman, M. A., de Vries, I., Mulder-Spijkerboer, H., Meulenbelt, J. Cobalt poisoning due to metal-on-metal hip implants. Ned Tijdschr Geneeskd. 156 (42), A4983 (2012).

- Fisher, J. Bioengineering reasons for the failure of metal-on-metal hip prostheses: an engineer's perspective. J Bone Joint Surg Br. 93 (8), 1001-1004 (2011).

- Goldberg, J. R., et al. A Multicenter Retrieval Study of the Taper Interfaces of Modular Hip Prostheses. Clin. Orthop. Relat. Res. (401), 149-161 (2002).

- Ingham, E., Fisher, J. Biological reactions to wear debris in total joint replacement. Proc Inst Mech Eng H. 214 (1), 21-37 (2000).

- Gilbert, J. L., Buckley, C. A., Jacobs, J. J. In vivo corrosion of modular hip prosthesis components in mixed and similar metal combinations. The effect of crevice, stress, motion and allot coupling. J. Biomed. Mater. Res. Res, J. .B. iomed.M. ater. 76 (1), 1533-1544 (1993).

- Browne, J. A., Bechtold, C. D., Berry, D. J., Hanssen, A. D., Lewallen, D. G. Failed metal-on-metal hip arthroplasties: a spectrum of clinical presentations and operative findings. Clin. Orthop. Relat. Res. 468 (9), 2313-2320 (2010).

- Jantzen, C., Jorgensen, H. L., Duus, B. R., Sporring, S. L., Lauritzen, J. B. Chromium and cobalt ion concentrations in blood and serum following various types of metal-on-metal hip arthroplasties: a literature overview. Acta Orthop. 84 (3), 229-236 (2013).

- Frangini, S., De Cristofaro, N. Analysis of galvanostatic polarisation method for determining reliable pitting potentials on stainless steels in crevice-free conditions. Corros Sci. 45 (12), 2769-2786 (2002).

- Bio-Logic. Potentiostat stability mystery explained. Application Note 4. , Available from: http://www.bio-logic.info/assets/app%20notes/Application%20note%204.pdf 1-7 (2015).