Abstract

Rask pyrolyse blir stadig mer brukt i kommersielle anlegg over hele verden. De kjører utelukkende på trevirke, som har gunstige egenskaper for konvertering med rask pyrolyse. For å øke synergiene av matproduksjon og den energiske og / eller materialbruk av biomasse, er det ønskelig å utnytte rester fra landbruksproduksjon, for eksempel halm. Den presenterte fremgangsmåten er egnet for omdannelse av et slikt materiale på en industriell skala. Hovedtrekkene er presentert og et eksempel på massebalanser fra konvertering av flere biomasse rester blir gitt. Etter konvertering blir fraksjonert kondensasjon anvendes for å hente to kondensater - en organisk-rik og en vandig-rik en. Denne utformingen forhindrer produksjon av rask pyrolyse bioolje som viser faseseparasjon. En to-fase bioolje er å forvente på grunn av den vanligvis høye askeinnhold på halm biomasse, som fremmer produksjonen av reaksjonsvann i løpet avomdannelse.

Både fraksjonert kondensasjon og bruken av biomasse med høyt askeinnhold krever en forsiktig tilnærming for å etablere balanserer. Ikke av alle slags vekter er både meningsfulle og kan sammenlignes med andre resultater fra litteraturen. Forskjellige metoder for balansering er presentert, og den informasjon som kan utledes fra dem er diskutert.

Introduction

Bruk av biomasse som et alternativ til fossile karbonkilder blir stadig viktigere for å redusere effekten av samfunnsmessig aktivitet på jordens klima. Det finnes andre fornybare energikilder som vind og sol, men biomasse representerer det eneste fornybare karbonkilde til dags dato. Følgelig er den mest effektive bruk av biomasse ved fremstilling av kjemikalier og spesialiserte flytende brensel. Residual biomasse bør brukes for å redusere konkurranse mellom mate, mat, og kjemikalier / drivstoffproduksjon. Disse restene har ofte lav tetthet, og dermed presentere en logistisk utfordring for skala industrielle applikasjoner.

For å møte disse utfordringene har bioliq konseptet er utviklet ved Karlsruhe Institute of Technology 1. Den har en desentralisert første skritt for å konvertere rest biomasse til energi tett mellom (bioslurry), en etterfølgende konvertering i en sentral gassifisering enhet til syntesegass og en endelig syntese til det ønskede produkt (er). Gassifisering og synteseenhet kan utformes på ønsket industriell skala på samme sted for å oppnå kommersiell drift. Konseptet gir mulighet for ulike produkter, alt fra drop-in brensel til spesialiserte drivstoff tilsetningsstoffer og bulk kjemikalier 2-5. Dette notatet presenterer det første trinnet hvor rask pyrolyse brukes til å konvertere rester biomasse til mellom bioslurry. Rask pyrolyse er karakterisert ved hurtig oppvarming av biomassen i en inert atmosfære til en reaksjonstemperatur på typisk 450-500 ° C med en oppholdstid på de fremstilte pyrolyse damper av <2 sek 6. Mest vanlig er hvirvelsjiktreaktorer benyttes til å utføre raske pyrolysen, men det finnes også forskjellige reaktorer spesielt tilpasset for å optimalisere reaksjonsbetingelsene 7. Arbeidet presentert i det følgende er utført med en dobbeltskrue blandereaktoren. Den presenterer en robust teknologi som allerede har been anvendt i industriell målestokk for pyrolyse av kull og på en pilotskala for oljesand 8.

Hensikten med dobbeltskrue blande reaktor, er å blande den faste biomasse mate med en fast, forhåndsoppvarmet varmebærer. Blandings behov for å være tilstrekkelig grundig for å oppnå oppvarmingshastigheten som er nødvendig for å konvertere biomasse i henhold til raske pyrolysebetingelser. I tillegg er størrelsen av både biomasse og varmebærerpartikler må være liten for å oppnå en høy varmeovergangskoeffisient og en kort partikkeloppvarmingsperiode. Ved Institutt for Katalyse forskning og teknologi (IKFT) av Karlsruhe Institute of Technology (KIT), en prosessutvikling enhet med en biomasse papirkapasitet på 10 kg hr -1 har vært i drift i mer enn et tiår. Den bruker stålkuler som varmebærer, som resirkuleres innvendig med et begerverk og re-oppvarmet med et elektrisk varmesystem. Dens viktigste formål var etterforskningen av aunique produktutvinningsteknologi som ble tilpasset til bruken av produktet i en forgasser og validering av dets egnethet for et bredt spekter av råmaterialer 9-11. En større pilotanlegg ble bygget parallelt med disse studiene med en biomasse papirkapasitet på 500 kg time -1, som har vært i drift i fem år. Det benytter sand som varmebærer, som resirkuleres pneumatisk av en varm løftegass og i tillegg oppvarmes ved partiell forbrenning av medrevne partikler char 1,12. Følgende beskrivelse av den eksperimentelle metoden er basert på mindre prosessutvikling enheten etter sin produktgjenvinning delen ble pusset opp for å bedre likne pilotanlegg utforming 13. Et flytskjema av denne eksperimentelle oppsettet er vist i figur 1.

Det er viktig å merke seg at produktkrav for hurtig pyrolyse bioolje (FPBO) for bruk i forgassingsapparater er forskjellige fra de som er utviklet for konvensjonell FPBO, som vanligvis er beregnet for direkte drivstoff applikasjoner 14. Viktigst, ikke faststoffinnholdet i den FPBO ikke trenger å være meget lav. Faktisk er det ønskelig å blande FPBO produsert med trekullet oppnådd fra omdannelsesprosessen for å øke mengden av karbon er tilgjengelig for forgassing og påfølgende syntese av rulle i brennstoffer. Disse fakta er viktig for å forstå forskjeller i utformingen av det eksperimentelle oppsettet som presenteres her og raske pyrolyse forsøk i andre sammenhenger. En annen viktig forskjell er det faktum at biomassen omdannelsen konseptet under undersøkelse ble utviklet spesielt for landbruksrester så som hvetehalm. Vanligvis er denne type råmateriale inneholder en stor andel av aske. Aske er kjent for å påvirke produktfordeling av rask pyrolyse betydelig. Det fører til en reduksjon av organisk kondensat (OC) og en økning i både faste og gassformige produkter 10,15,16. Disse fakta er regnskapsbåde i utformingen av det eksperimentelle oppsettet som presenteres her og den totale prosessen kjeden. De fleste industrianlegg kjøres på tre med lavt askeinnhold og bare brenne de faste stoffer internt. Dette fører til ytterligere produksjon av varme for ekstern bruk. Ved bruk av utgangsmaterialer med høyt askeinnhold, er char et betydelig biprodukt som skal brukes effektivt 13.

Protocol

1. Oppstart

- Aktiver hele pyrolyse og kondensasjon system ved å starte hjelpe N2-tilførsel, og pyrolysegass viften. Skyll pyrolyse test rigg med 500 L hr -1 av nitrogen under standby. Regulere vifte ved å åpne viftens meny i prosessen kontroll og justering av sin nominelle volumstrøm slik at trykket i reaktoren er 3-8 mbar over omgivelsestrykket.

Forsiktig: Spesielt i oppstart, er det en økt risiko for oppbygging av eksplosive atmosfærer. Systemet må være helt inert for å redusere denne risikoen. - Fyll bioolje syklus (dvs. organisk rikt kondensat) med en egnet mengde av etylenglykol som startmedium for bråkjøling system for å tillate sikker drift av pumpen og homogenisator (f.eks, 15 kg i det gitte eksempel). Ta opp vekten av utgangsmaterialet.

- Fyll vann kondensat syklus med en passende amount vann for å tillate sikker drift av pumpen (for eksempel 7 kg i det gitte eksempel). Ta opp vekten av utgangsmaterialet.

- Varm opp systemet, inkludert varmebærer varmeapparatet og alle ekstra varmeovner, ved å åpne sine menyer i prosesskontroll og skrive inn ønskede verdier (f.eks, rundt 500 ° C). Tilskuddsvarme anbefales for selve reaktoren, og tilkoblingsrørene opp til den første kondensator for å hindre ukontrollert kondensering av damper.

- Start kjølesyklusen for varmevekslerne i begge kondens sykluser ved å slå på kjøligere.

- Begynn pumpene både kondens sykluser ved å åpne sine menyer i prosesskontroll og klikk på Aktiver. Bruk samme menyer for å justere massestrøm for å tilveiebringe tilstrekkelig kjøleeffekt. For eksempel, resirkulere bioolje ved en hastighet på rundt 350 kg hr -1 og kjøle den ned til 80 ° C før spraye den inn i slukkebeholderen. Resirkulere vandig condensate ved en hastighet på rundt 600 kg time -1 og, i tillegg, tilførsel av kjølevann ved en hastighet på 300 kg time 1 ved 8 ° C.

- Slå på elektrofilter.

- Etter at begge kondens sykluser har kjørt i 10-20 minutter, sjekk dysene av slukkesystem for å blokkere og fjerne blokkeringer stede.

- Start varmebæreren sløyfen ved å åpne menyen i bøtte heis og varmebæreren mateskrue i prosesskontroll og klikk på Aktiver. Angi at varmebæreren temperaturen til en verdi over den ønskede reaktortemperatur for å gi en jevnere oppstart ved å ta hensyn til varmekravene for pyrolysereaksjonen. For eksempel, leverer varmebæreren med en massestrøm på 1000 kg time -1 ved en temperatur på 520 ° C under drift, men varme til 545 ° C før start av biomasseinnmatnings.

Forsiktig: Kontroller at de to-skruer i reaktoren startes automatisk når varmen carrier fôringskrue er aktivert. Ellers er det en risiko for blokkering, og til og med skade på matesystemet. - Etter at systemet (dvs. alle temperaturer) har nådd de innstilte verdiene, begynne å mate biomasse ved å fylle biomasse lagring med ønsket råstoff. Deretter åpner slusetrakten og starte biomassen mateskruen ved å klikke på aktivere i sine menyer i prosesskontroll. Langsomt øke matehastigheten for å forebygge for store trykkvariasjoner.

2. Fremgangsmåte og observasjoner kontinuerlig Må under Operasjon

- Spill mengden av biomasse matet for å redegjøre for balansering og ta nødvendige prøver.

- Sjekk for den ønskede reaktortemperatur (utløpstemperatur fra varmebæreren) og regulere varme til varmebæreren sløyfe tilsvarende.

- Regulere viften ved å justere sin nominelle volumstrøm for å holde den ønskede reaktortrykket.

- Sjekk for blokkering i dyseneav slukkesystemet (fall i massestrømmen og / eller økning av quenching temperatur).

- Observere trykkfallet over syklonene og slukkesystem for å detektere overdreven skalering tidlig nok. Installere egnede tiltak for å være i stand til å fjerne overdreven skalering under drift, spesielt ved det punktet av den første temperaturfallet av pyrolyse damp (vanligvis innløpet av quenching system).

- For eksempel, rydde rørets tverrsnitt ved hjelp av en stang for å fjerne skalering mekanisk. Tett stang med en pakning for å forhindre inntak av luft inn i systemet bråkjøling. Installere en kuleventil ved innløpet punkt av stangen for å ytterligere minske luftlekkasje når rensingen er ikke i drift.

Forsiktig: Rengjøring av innløpet av slukkesystemet ved å stikke en stang fører til midlertidig blokkering av gassen fjernes fra reaktoren. Biomasse fôring må stoppes hvis det ikke kan være trygg på at rengjøring er utført i <10 sek.

- For eksempel, rydde rørets tverrsnitt ved hjelp av en stang for å fjerne skalering mekanisk. Tett stang med en pakning for å forhindre inntak av luft inn i systemet bråkjøling. Installere en kuleventil ved innløpet punkt av stangen for å ytterligere minske luftlekkasje når rensingen er ikke i drift.

- Overvåk kondens temperaturer på både kondens sykluser og tilpasse temperaturen set-punkter av prosesstermostatene om nødvendig.

- Fjerne kondensat fra sykluser så snart som 80% av den maksimalt tillatte fyllingsnivå er nådd (avhengig av størrelsen på buffertanker og mengden og typen av biomasse mates).

- Foreta målinger av gassfasen. Måle mengden av gass, så vel som dets sammensetning (se detaljer i trinn 4.5).

MERK: Primære gassformige forbindelser inkluderer N 2, CO, CO 2, CH 4, O 2 og H 2. Ytterligere forbindelser som kan forventes, for eksempel C 2 H 4, C 2 H 6, og C 3 H 8. Et eksempel på et gassmålingssystem er beskrevet nedenfor (se trinn 4.5).

Forsiktig: Dersom deler av pyrolyseenheten drives under trykk, kan lekkasje av luft føre til utvikling av en eksplosiv atmosfære. Det er sterkt anbefalt å nøye obtjene mengden av oksygen i pyrolysegassen.

3. Shutdown

- For å stoppe eksperimentet, bare slå av biomasse fôr og regulere vifte for å holde ønsket reaktortrykket.

- Slik at systemet (varmebæreren sløyfe og kondenseringssykluser) for å kjøre i 30-40 min for å sikre at alle rester blir pyrolysert og produktene utvinnes.

- Slå av varmen til varmebæreren loop.

- Slå av pumpene både kondens sykluser og den elektrofilter.

- Tomme både kondensat sykluser og ta vekten av hver kondensat. Trekk fra mengden av utgangsmaterialet (se trinn 1.2 og 1.3) før du setter opp mellomværende.

- Tillat beholderne for røye samling for å kjøle seg ned til romtemperatur i en inert atmosfære. Vei mengden av røye.

Forsiktig: char kan utvise selvantennelige egenskaper, og spesifikk omsorg bør tas ved håndtering av dette materialet. - Clean bioolje syklus med frisk etylenglykol og det vandige kondensat syklus med en 1: 1 blanding av vann og etanol. Fyll med passende mengder (se trinn 1.2 og 1.3) og la den gå for 30-40 min.

4. Nødvendige analyser for å sette opp "tørre" og "elementært karbon" Balanserer

- Utfør følgende råstoff analyser (eksempler for gjeldende standarder er gitt i parentes):

- Bestem vanninnhold 17.

- Bestem askeinnhold 18.

- Bestem elementært karbon, hydrogen og nitrogen-innhold 19.

MERK: Det er sterkt anbefalt å analysere vanninnhold hver eksperimentell dag fordi forskjellene i værforhold kan påvirke fuktighetsinnholdet i råstoffet. Avhengig av størrelsen av den masse, er flere prøver som kreves for å på en pålitelig måte å karakterisere utgangsmaterialet. Andre analyser som fiber analyse og høyere varmeverdi eranbefalt, men ikke obligatorisk for å sette opp de ovennevnte mellomværende.

- Utfør følgende røye pulver analyser (eksempler på gjeldende standarder er gitt i de referansene):

- Bestem vanninnhold 17.

- Bestem askeinnhold 18.

- Bestem elementært karbon, hydrogen og nitrogen-innhold 19.

MERK: Det forutsettes at røye har ingen fuktighetsinnhold når du forlater prosessen for å sette opp mellomværende. Fukt take-up kan forekomme i løpet av analyser, og vanninnholdet er nødvendig for korrigering av de to andre analyser.

- Utfør følgende bio-olje analyser (eksempler på gjeldende standarder eller andre anbefalte metoder er gitt i parentes):

- Bestemme vanninnholdet ved volumetrisk Karl-Fischer-titrering i henhold til standard protokoller. Oppløse en prøve i tørr metanol og titrere den med en blanding av en base, SO 2, Og en kjent konsentrasjon av I-2 (detaljerte eksempler på materialer er angitt i materialliste). Hvert mol vann reagerer med ett mol av I 2.

- Bestemme faststoffinnholdet ved å ta en prøve av 3040 g FPBO og oppløse den i metanol til en sluttløsning volum på omtrent 100 ml. Omrør løsningen i 10 minutter ved romtemperatur. Filtrer løsningen gjennom cellulosefilter ved partikkel-retensjon på 2,5 um og skylle resten grundig med metanol inntil et klart filtrat oppnås. Tørk den faste rest ved 105 ° C over natten og bestemme restvekt.

- Bestem elementært karbon, hydrogen og nitrogen-innhold 19.

- Bestem etylenglykol-innhold ved 1H-NMR-analyse i henhold til standard protokoller. Oppløse en FPBO prøve i en oppløsning av deuterert metanol med 3- (trimetylsilyl) propionsyre-2,2,3,3-d 4-natriumsalt (TMSP) som referansemateriale (ca. 0,1g FPBO i 0,8 g oppløsning). For eksempel kan oppløsningen inneholde 44 g metanol og 0,1 g TMSP. Sentrifuger den oppløste prøven for å fjerne faststoffer. Analysere prøven ved hjelp av en H-kjernemagnetisk resonansspektroskopi (NMR). Hydroksygruppene i etylenglykol viser en topp ved 3,55-3,65 ppm. Den referansetopp av TMSP vises rundt 0 ppm og brukes til å kvantifisere etylenglykolinnhold.

MERK: Oppstart med ren etylenglykol fører til en utvanning av kondensat i den første kondensatoren. Dette må tas i betraktning ved beregning av masse- og energibalanser og for presentasjon av resultatene. Det er meget ønskelig å identifisere individuelle kjemiske forbindelser. En slik analysemetode er meget komplisert på grunn av det store antallet av forskjellige forbindelser og arten av kondensatet matrisen. En beskrivelse av slike analyser er utenfor omfanget av denne papiret. Det skal også påpekes at de ovenfor nevnte analyser er bare nødvendig for å sette oppbalanserer og er ikke tilstrekkelig for beskrivelse av bioolje som et produkt. Standarder som dekker FPBO søknader er under forberedelse.

- Utfør følgende vannkondensat analyser (eksempler på gjeldende standarder er gitt i parentes):

- Bestemme vanninnholdet ved volumetrisk Karl-Fischer-titrering (se 4.3.1).

- Bestem totalt organisk karbon som ikke-purgeable organisk karbon 20.

MERK: Oppstart med rent vann fører til en utvanning av kondensat i andre kondensatoren. Dette må tas i betraktning ved beregning av masse- og energibalanser og for presentasjon av resultatene.

- Overvåke gass-sammensetning gjennom hele eksperimentet fordi sammensetningen varierer betydelig med tiden. For eksempel, analysere produktgassen under forsøkene er presentert her i en prosess gasskromatograf hver 30-60 min. Analyser følgende gass arter: Ne, H 2, CO, CO 2, N 2, O 2, CH 4, og alkan / alken-C 2-C 5-komponenter.

- Injisere en konstant gasstrøm fra Ne inn i reaktoren som en referanse. Beregne massen av hver gasstyper basert på referanse volumetriske strømning, den gjennomsnittlige gassammensetningen forhold, varigheten av eksperimentet, og tettheten av arten. For å bestemme vanninnholdet i pyrolysegassen, anta mettet forholdene på utløpstemperaturen for den siste kondensator.

Representative Results

Ulike typer av biomasse ble vellykket pyrolysert i pyrolyseenhet på IKFT / KIT med dagens oppsett. For eksempel ble tre forskjellige utgangsmaterialer (halm, Miscanthus, og skrap tre) i forhold angående deres egenskaper og utbytter etter pyrolyse å følge prosedyren beskrevet. Ulike typer balansering fremgangsmåter er vist og omtalt med hensyn til deres anvendbarhet mot askerikt råstoff. Det er viktig å merke seg at de balanserer er beregnet og sammenfattet i henhold til staten av aggregering av hver fraksjon. Den bio-olje som utvinnes i den første kondensatoren inneholder fortsatt faste stoffer, som ikke har blitt fjernet av sykloner. Disse er merket separat i balansen. For sammenligning og statistisk evaluering, ble faststoffinnholdet i den bioolje tilsatt til trekullfraksjon utvinnes fra syklonene.

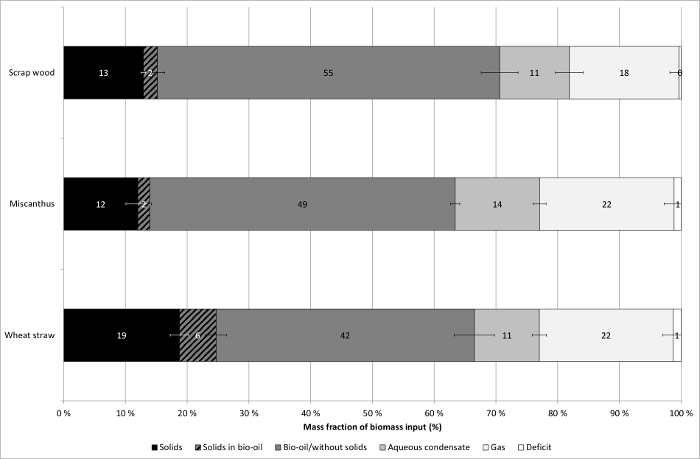

På en "som mottok" basis,faststoff utbytte, det vil si, røye utvinnes gjennom sykloner og røye tilstede i bio-olje, er i området 14-25 vekt-% av de undersøkte råstoffene. Totale utbytter kondensat gjenvunnet i de to kondensatorer varierer 53-66 vekt%, mens gass utbytter er relativt like (rundt 20%) for alle 3 biomasser (se figur 2). Disse "som fikk 'verdier gi praktisk informasjon om den faktiske mengden av produktfraksjoner som kan forventes i rask pyrolyseanlegg av denne typen.

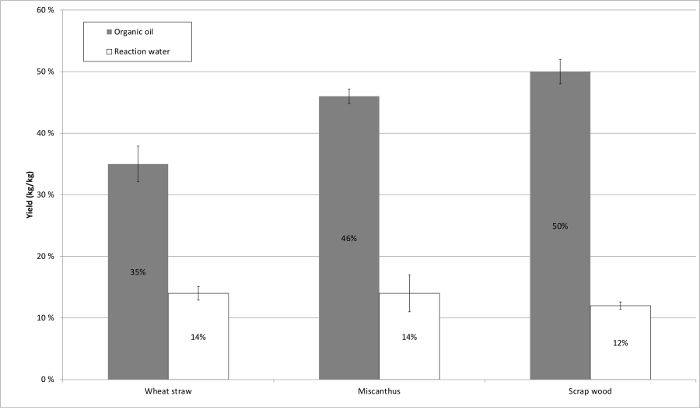

Imidlertid er de totale flytende organiske utbytter i litteraturen hyppigst rapporterte på en tørr basis, dvs., med unntak av fuktighet og reaksjonsvannet i kondensatet og i foret. Fordelen med en slik balanse er det faktum at fuktighet som opprinnelig var tilstede i biomassen ikke påvirker resultatene. Denne fuktighetsinnhold vil kunstig øke kondensat utbyttet i en "som fikk 'balance. Av hensyn til sammenlignbarheten, Figur 3 viser organisk olje utbytte og reaksjons vann på tørr basis. I denne studien, organisk olje gir økning (35-46 - 50% på vektbasis) med avtagende askeinnhold (9,2 - 2,7 til 1,5% på vektbasis) av råmaterialer hvetehalm - miscanthus - avfallstre (se tabell 1). Dette er i tråd med observasjoner fra andre studier 10,15,16. Utbytter av reaksjonsvannet er i et forholdsvis smalt område fra 12-14% ved vekt.

Massebalanser på en tørr basis er fortsatt direkte berørt av askeinnholdet av råstoffene. Mineraler som finnes i biomassen materialet vil kunstig øke utbyttet av faste stoffer i både 'som mottok "og" tørre "balanserer. Følgelig ble elementært karbon balanserer bestemmes fordi de synes å være mer egnet for evaluering av forskjellene i termokjemiske reaksjoner ved omdannelse av biomasse (se Figur 4

| hvete halm | Miscanthus | avfallstre | |

| Vann, ar | 9.6 | 10.1 | 15.2 |

| Ash, d | 9.2 | 2.7 | 1.5 |

| Carbon, d | 46,1 | 48.6 | 49.8 |

| Hydrogen, d | 5.7 | 5.9 | 6.1 |

| Nitrogen, d | <0.5 | <0.5 | <0.5 |

| ar: som mottatt, d: tørr basis 21 | |||

Tabell 1. Valgt egenskapene til de forskjellige råstoffene som benyttes. Alle verdiene representerer massefraksjoner (%).

Figur 1. Flytdiagram over den eksperimentelle oppsettet. 1) Biomasse lagring. 2) Lås hopper system. 3) Biomasse dosering. 4) Twin-skrue blande reaktor. 5) Bucket heis. 6) Heater for varmebærer. 7) Cyclone for fjerning av faste stoffer. 8) Char lagring. 9) Spray slukke. 10) Bio-oljeoppbevaringstank. 11) Homogenizer og pumpe. 12) Varmeveksler for kjøling av resirkulert kondensat. 13) elektrofilter. 14) Vannholdig kondenstanken. 15) Pumpe for resirkulering vandig kondensat. 16) Varmeveksler for kjøling av resirkulert kondensat. 17) Kondensator for vandig kondensat. 18) Vifte for fjerning av gass / damp. Klikk her for å se en større versjon av dette tallet.

Figur 2. Masse balanserer eksperimenter. Balanserer rapporteres på en "som fikk '21 grunnlag av råstoff og produkter. Alle verdier er uttrykt som massefraksjoner. Tre forskjellige typer av biomasse har vært brukt, og alle eksperimenter ble utført minst i triplikater 13. Faststoffinnholdet i den bio-olje rapporteres separat for illustrasjonsformål. Feilen linjene viser standardavvik av eksperimenter med en type råstoff. Klikk her for å se en større versjon av dette tallet.

Figur 3. Totalt organisk olje avkastning og reaksjonsvannet. Alle verdier er presentert på en tørr 21-feed basis og er uttrykt som massefraksjoner. Faststoffinnholdet i kondensatet er utelukket fra den organiske olje utbytte 13. Feilen linjene viser standardavvik av eksperimenter med en type råstoff. Klikk her for å se en større versjon av dette tallet.

Figur 4. Carbon mellomværende. Alle verdier er rapportert som masse fraksjoner av karbon biomasse inngang. Tre forskjellige typer av biomasse har vært brukt, og alle eksperimenter ble utført minst i triplikater 13. Tørrstoffinnholdet i bio-olje rapporteres separat for illustrasjonsformål. Feilen linjene viser standardavvik av eksperimenter med en type råstoff. Klikk her for å se en større versjon av dette tallet.

Discussion

For alle eksperimentene, prosessbetingelser som for eksempel størrelsen av innmatn materiale, matehastighet, trykk, reaksjonstemperatur, kondensasjonsprodukter temperaturer og strømningshastigheter av både varmebæreren og kondensatet syklusen var de samme. Naturligvis kan variasjoner innenfor gitte rammer ikke unngås. For et testanlegg som prosessutvikling enhet som presenteres her, de akseptable nivåer av svingninger og nødvendige tider av drift for reproduserbare eksperimenter må beregnes og / eller bestemt av erfaring. For eksempel, er reaktortemperaturen, noe som indikeres ved at temperaturen til varmebæreren som forlater reaktoren, styres med et standardavvik på 35 ° C i løpet av hele reaksjonsforløpet fra starten av reaksjonen ved full biomasse kapasitet til stoppe av biomasse fôring (vanligvis rundt 4 timer). Trykket i reaktoren reguleres med et standardavvik på 300-500 Pa. Topper i trykk kan oppstå på grunn av Flucsvingninger i fôring biomasse. Det anbefales å justere mateskruen system til biomassematerialet under vurdering for å minimalisere slike svingninger og sikre en konstant strømnings biomasse. Kondensasjonstemperaturen i de første og andre kondensatorer ble holdt ved et standardavvik på 3 ° C og 1 ° C, respektivt.

Det bør bemerkes ved dette tidspunkt at alle forsøkene er presentert ble utført ved den samme reaktortemperatur (500 ° C). Denne temperaturen gjenspeiler ikke nødvendigvis den optimale rask pyrolyse temperatur som finnes for hvert enkelt råstoff 22. En variasjon av reaktortemperaturen kan føre til en optimalisert pyrolysetemperatur med enda høyere organiske olje utbytter.

Valget av å balansere metode er ikke trivielt for rask pyrolyse av biomasse, spesielt ved påføring av fraksjonert kondensasjon og ved bruk av biomasse med høyt askeinnhold. Tre forskjellige typer BALANCINg har blitt presentert i forrige avsnitt. Rapportering avkastningen av produktfraksjonene på en "som mottok" basis er en fordel for praktiske hensyn som for eksempel utformingen av apparater og lagringskapasitet som rapporterer selve produktet distribusjon må forventes. Imidlertid er disse verdiene skjult av vann og askeinnhold i råmaterialet. Spesielt for gjenværende biomasse - for eksempel halm, skogbruk og beskjæring rester og biogene "avfall" - dette er et problem som disse råstoffene har et bredt spekter av vann og uorganiske innhold, se tabell 1.

Den vanlige fremgangsmåte for balansering biomasse prosesser på en "tørr basis 'er i de fleste tilfeller er nyttige for sammenligninger mellom forskjellige studier som den eliminerer virkningen av forskjellige fuktighetsinnhold i råmaterialet. Imidlertid bør det påpekes at de beregnede verdiene fra forsøk med en bestemt fuktig råstoff ikke nødvendigvis REFLECt atferd og utbytter av denne spesifikke råstoff hvis det var helt tørket ved fysiske midler før forsøket. Det er kjent at fuktighet påvirker utbyttet fordelingen av pyrolyse 23 og dette bør tas i betraktning ved vurdering og sammenligning av "tørre" balanserer.

Videre er massebalanser på en "tørr basis 'er upassende for råmaterialer med høyt askeinnhold, fordi mineralene ende opp hovedsakelig i den forkullede massen og tilsløre resultatene på samme måte som det opprinnelige fuktighetsinnhold. I likhet med vann, mineraler påvirke selve pyrolyse reaksjonen nettverket fordi de fremme sekundære pyrolysereaksjoner, som fører til høyere røye og lavere bio-olje gir. Slike effekter kan bare vurderes på et vitenskapelig grunnlag dersom saldo er korrigert for askeinnhold. En måte å oppnå dette på er ved å sette opp karbonbalanse. Fra sammenligning av figur 2 og figur 4 kan det sees at den økte faststoffer yieLD observert etter pyrolyse av hvetehalm i forhold til miscanthus er ikke bare på grunn av uorganisk materiale som er gjenvunnet sammen med trekullet, men også på grunn av en økt andel av organiske faststoffer som ble dannet under prosessen.

En annen fordel med elementært karbon balanserer er å vise skjebnen til biogene karbon, dvs. dens fordeling i den gjenopprettede produktfraksjonene. Dette er viktig for evaluering av mer komplekse konverterings kjeder - f.eks, pyrolyse, forgassing, og syntese som i tilfellet presentert her - fordi den biogene karbon bør brukes så effektivt som mulig. En av de viktigste rollene til biomasse i en fremtidig biobasert økonomi er å gi biogene karbon for et bredt spekter av varer, og dermed erstatte karbon fra fossile ressurser.

Den presenterte protokollen for rask pyrolyse i en twin-screw miksing reaktor kan realiseres på ulike skalaer med noen justeringer. Than present tilfelle av en enhet med en matekapasitet på 10 kg t -1 har vist seg å være en mulig kompromiss mellom operasjonell kompleksitet og meningsfulle resultater for prosess oppførsel. Det kan brukes både for screening av forskjellige typer av biomasse og optimalisering av prosessbetingelsene. Teste en bestemt biomasseråstoff er avgjørende fordi enkelte råstoffegenskaper kan føre til ugunstige prosess drift dersom grove faste rester samle seg i varmen carrier syklus. Slik akkumulering ble ikke observert for biomassen presentert i resultatdelen, men det har vært observert for meget vanskelig biogene materiale med stor partikkelstørrelse (> 1 mm) som begrenser anvendbarheten av den presenterte fremgangsmåten. Dette problemet kan bli redusert med en annen utforming av varmebærersløyfe, f.eks, ved hjelp av pneumatisk transport av varmebæreren under samtidig partiell forbrenning.

Acknowledgments

Forfatterne takker Melanie Frank, Pia Griesheimer, Jessica Henrich, Petra Janke, Jessica Maier, og Norbert Sickinger for teknisk og analytisk støtte i dette arbeidet.

Økonomisk støtte gis innenfor BioBoost prosjektet er sterkt anerkjent. BioBoost er et europeisk FoU-prosjekt delfinansiert under kontrakt 282873 innenfor det sjuende rammeprogrammet av Europakommisjonen (www.bioboost.eu).

Materials

| Name | Company | Catalog Number | Comments |

| Wheat straw | Dörrmann Kraichtal-Münzesheim | n/a | Triticum aestivum L. |

| Scrap wood | Rettenmeier Holding AG | n/a | According to class A2 of the German scrap wood decree (AltholzV §2): glued, coated, painted, or otherwise treated scrap wood without organic halogen compounds and wood preservatives |

| Miscanthus | Hotel-Heizungsbau Kraichgau-Odenwald | n/a | Miscanthus x giganteus |

| Ethylene glycol | Häffner GmbH & Co KG | 1042090220600 | |

| Ethanol | Häffner GmbH & Co KG | 1026800150600 | Grade 99.9% |

| Nitrogen | KIT | n/a | Supplied by internal nitrogen pressure system. |

| Pyrolysis test rig | self-built | n/a | Flow scheme is illustrated in manuscript. |

| Name | Company | Catalog Number | Comments |

| Analyses: | |||

| Gas chromatograph Daniel 700 | Emerson Process Management | n/a | Designed for this specific application by Emerson; two 20% SF 96 columns, two HAYESEP N columns, and one MS-5A washed column; carrier gas is helium |

| Helium | Air Liquide | P0252L50R2A001 | Grade 6.0 |

| Gas mixture for calibration | basi Schöberl GmbH & Co. KG | FG 10002 | Specified gas composition: 5% Ne, 2% O2, 20% CO, 30% CO2, 5% CH4, 5% H2, 2% C2H6, 0.5% C3H8, 0.5% C4H10, 0.5% C5H12, remainder N2. |

| Neon | Air Liquide | P0890S10R2A001 | Grade 4.0; used as fixed reference gas flow; not necessarily required and is only given as an example for quantifying the pyrolysis gas flow. |

| Elementaranalysator CHN628 | Leco Instrumente GmbH | 622-000-000 | |

| TGA701 | Leco Instrumente GmbH | n/a | |

| DIMATOC 2000 | Dimatec | n/a | |

| Hydranal methanol dry | Sigma Aldrich | 34741 | |

| Hydranal composite V | Sigma Aldrich | 34805 | |

| 841 Titrando | Deutsche Metrohm GmbH & Co. KG | 2.841.0010 | |

| 774 Oven Sample Processor | Deutsche Metrohm GmbH & Co. KG | 2.774.0010 | |

| 800 Dosino | Deutsche Metrohm GmbH & Co. KG | 2.800.0010 | |

| 801 Stirrer | Deutsche Metrohm GmbH & Co. KG | 2.801.0010 | |

| Methanol | Carl Roth GmbH & Co KG | 83884 | 99% for synthesis |

| Whatman cellulose filter grade 42 | Sigma Aldrich | WHA1442090 | |

| Methanol-D4 | Sigma Aldrich | 151947 | |

| 3-(Trimethylsilyl)propionic-2,2,3,3-d4 acid sodium salt | Sigma Aldrich | 269913 | |

| BZH 250 MHz | Bruker | n/a |

References

- Dahmen, N., Henrich, E., Dinjus, E., Weirich, F. The bioliq bioslurry gasification process for the production of biosynfuels, organic chemicals, and energy. Energ. Sust. Soc. 2 (1), 1-44 (2012).

- Ahmad, R., et al. Zeolite-based bifunctional catalysts for the single step synthesis of dimethyl ether from CO-rich synthesis gas. Fuel Process Technol. 121, 38-46 (2014).

- Haro, P., Trippe, F., Stahl, R., Henrich, E. Bio-syngas to gasoline and olefins via DME - A comprehensive techno-economic assessment. App Energy. , (2013).

- Henrich, E., Dahmen, N., Dinjus, E. Cost estimate for biosynfuel production via biosyncrude gasification. Biofuels, Bioprod. Bioref. 3, 28-41 (2009).

- Zhang, X., Kumar, A., Arnold, U., Sauer, J. Biomass-derived oxymethylene ethers as diesel additives: A thermodynamic analysis. Energ. Procedia. 61, 1921-1924 (2014).

- Bridgwater, A. V. Renewable fuels and chemicals by thermal processing of biomass. Chem. Eng. J. 91, 87-102 (2003).

- Meier, D., et al. State-of-the-art of fast pyrolysis in IEA bioenergy member countries. Renew. Sust. Energ. Rev. 20, 619-641 (2013).

- Rammler, R., Weiss, H. J., Bußmann, A., Simo, T. Gewinnung von Öl durch Schwelen von Ölschiefer und Teersand als Beitrag zur Energieversorgung. Chem. Ing. Tech. 53, 96-104 (1981).

- Tröger, N., et al. Utilization of biogenic residues and wastes in thermochemical systems for the production of fuels: current status of the project. Biofuels, Bioprod. Bioref. 7, 12-23 (2013).

- Tröger, N., Richter, D., Stahl, R. Effect of feedstock composition on product yields and energy recovery rates of fast pyrolysis products from different straw types. J. Anal. Appl. Pyr. 100, 158-165 (2013).

- Henrich, E., Dahmen, N., Weirich, F., Reimert, R., Kornmayer, C. Fast pyrolysis of lignocelluloses in a twin screw mixer reactor. Fuel Process Technol. 143, 151-161 (2016).

- Dahmen, N., et al. State of the art of the bioliq process for synthetic biofuels production. Env. Prog. Sust. Energ. 31, 176-181 (2012).

- Funke, A., et al. Fast pyrolysis char - Assessment of alternative uses within the bioliq concept. Bioresour. Technol. 200, 905-913 (2016).

- Lehto, J., Oasmaa, A., Solantausta, Y., Kytö, M., Chiaramonti, D. Fuel oil quality and combustion of fast pyrolysis bio-oils. , VTT Publications. Espoo. (2013).

- Fahmi, R., Bridgwater, A. V., Donnison, I., Yates, N., Jones, J. M. The effect of lignin and inorganic species in biomass on pyrolysis oil yields, quality and stability. Fuel. 87, 1230-1240 (2008).

- Oasmaa, A., Solantausta, Y., Arpiainen, V., Kuoppala, E., Sipilä, K. Fast Pyrolysis Bio-Oils from Wood and Agricultural Residues. Energ. & Fuels. 24, 1380-1388 (2010).

- DIN German Institute for Standardization. DIN EN ISO 18134-3 Solid biofuels - Determination of moisture content - Oven dry method - Part 3: Moisture in general analysis sample. , Beuth Verlag. Berlin. (2015).

- DIN German Institute for Standardization. DIN EN ISO 18122 Solid biofuels - Determination of ash content. , Beuth Verlag. Berlin. (2016).

- DIN German Institute for Standardization. Institute for Standardization. DIN EN ISO 16948 Solid biofuels - Determination of total content of carbon, hydrogen and nitrogen. , Beuth Verlag. Berlin. (2015).

- DIN German Institute for Standardization. Institute for Standardization. DIN EN 1484 Water analysis - Guidelines for the determination of total organic carbon (TOC) and dissolved organic carbon (DOC). , Beuth Verlag. Berlin. (1997).

- DIN German Institute for Standardization. ESO 16993: Solid biofuels - Conversion of analytical results from one basis to another. , Beuth Verlag. Berlin. (2015).

- Bridgwater, A. V. Review of fast pyrolysis of biomass and product upgrading). Biomass Bioenerg. 38, 68-94 (2012).

- Westerhof, R. J. M., Kuipers, N. J. M., Kersten, S. R. A., van Swaaij, W. P. M. Controlling the water content of biomass fast pyrolysis oil. Ind. Eng. Chem. Res. 46, 9238-9247 (2007).