Abstract

Snelle pyrolyse wordt steeds meer toegepast in commerciële installaties wereldwijd. Ze draaien zich uitsluitend op houtachtige biomassa, die gunstige eigenschappen voor conversie met snelle pyrolyse heeft. Om de synergie van de voedselproductie en de energetische en / of materiaalgebruik van biomassa, is het wenselijk resten van landbouwproductie, bijvoorbeeld stro gebruiken. De onderhavige methode is geschikt voor het omzetten van een dergelijk materiaal op industriële schaal. De belangrijkste kenmerken worden gepresenteerd en een voorbeeld van massabalansen uit de omzetting van een aantal resten biomassa wordt gegeven. Na de conversie wordt gefractioneerde condensatie toegepast om twee condensaten ophalen - een organisch-rijke en een waterige-rijke. Dit ontwerp voorkomt dat de productie van snelle pyrolyse bio-olie die fasescheiding vertoont. Een tweefasen bio-olie te verwachten vanwege de typisch hoog asgehalte stro biomassa, die de productie van reactiewater tijdens bevordertconversie.

Zowel gefractioneerde condensatie en het gebruik van biomassa met een hoog asgehalte vragen om een zorgvuldige aanpak voor het vaststellen van de saldi. Niet alle soorten saldi zowel zinvol en vergelijkbaar met andere resultaten uit de literatuur. Anders worden verdeeld werkwijzen worden gepresenteerd, en de informatie die kan worden afgeleid besproken.

Introduction

Het gebruik van biomassa als alternatief voor fossiele koolstof bronnen wordt steeds belangrijker voor het verminderen van de invloed van maatschappelijke activiteiten op het klimaat van de aarde. Er bestaan andere hernieuwbare energiebronnen zoals wind- en zonne-energie, biomassa, maar is de enige koolstofbron tot op heden verlengd. Bijgevolg is het meest efficiënte gebruik van biomassa voor de productie van chemicaliën en gespecialiseerde vloeibare brandstoffen. Residuele biomassa moet worden gebruikt om de concurrentie tussen de feed, food en chemie / productie van brandstof te verminderen. Deze resten hebben vaak lage dichtheid, waardoor de presentatie van een logistieke uitdaging voor grootschalige toepassingen industrie.

Om deze uitdagingen aan te pakken, heeft de Bioliq-concept is ontwikkeld op het Karlsruhe Institute of Technology 1. Het beschikt over een gedecentraliseerde eerste stap om de resterende biomassa omzetten in een energie-dichte tussenproduct (bioslurry), een daaropvolgende omzetting in een centrale vergassing eenheid synthesegas en een uiteindelijke synthese van het gewenste product (en). Vergassing en synthese apparaat kan worden ontworpen volgens het vereiste industriële schaal op dezelfde plaats commerciële exploitatie te bereiken. Het concept maakt het mogelijk voor verschillende producten, variërend van drop-in brandstoffen tot gespecialiseerde brandstof additieven en bulkchemicaliën 2-5. Dit document presenteert de eerste stap waarin snelle pyrolyse wordt gebruikt om overblijvende biomassa voor de tussenliggende bioslurry. Snelle pyrolyse wordt gekenmerkt door snelle verhitting van biomassa in een inerte atmosfeer tot een reactietemperatuur van gewoonlijk 450-500 ° C met een verblijftijd van de pyrolyse geproduceerde dampen van <2 sec 6. Meestal zijn gefluïdiseerd bedreactoren gebruikt voor het uitvoeren van snelle pyrolyse, maar er bestaan ook andere reactorontwerpen specifiek aan reactieomstandigheden 7 optimaliseren. Het werk gepresenteerd in de volgende is uitgevoerd met een dubbele schroef mengen reactor. Het geeft een robuuste technologie die al bij heeftn toegepast op industriële schaal voor pyrolyse van steenkool en op een pilot-schaal voor de oliezanden 8.

Het doel van de dubbele schroef mengreactor is de vaste biomassatoevoerinlaat mengen met een vaste stof, voorverwarmde warmtedrager. Mengen behoeften grondig genoeg om de verwarmingssnelheid die nodig is voor het omzetten van biomassa onder snelle pyrolyse condities bereiken. Bovendien, de grootte van zowel de biomassa en warmte dragerdeeltjes moet klein om een hoge warmteoverdrachtscoëfficiënt en een korte deeltje verwarmingsperiode bereiken zijn. Bij het Instituut voor Onderzoek in de Katalyse en Technologie (IKFT) van het Karlsruhe Institute of Technology (KIT), een procesontwikkeling eenheid met een ingang biomassa capaciteit van 10 kg h-1 is operationeel voor meer dan een decennium. Het maakt gebruik van stalen kogels als warmtedrager, die inwendig wordt gerecirculeerd met een elevator en opnieuw verwarmd met een elektrisch verwarmingssysteem. Zijn voornaamste doel was het onderzoek van de aunique productterugwinning technologie aangepast aan het gebruik van het product in een vergasser en de validatie van de geschiktheid voor een breed scala van voedingen 9-11. Een grotere pilot-fabriek werd gebouwd in parallel aan deze studies met een ingang biomassa capaciteit van 500 kg h-1, die operationeel is voor vijf jaar. Het maakt gebruik van zand als de hitte drager, die pneumatisch wordt gerecirculeerd door een hete lift gas en bovendien verwarmd door gedeeltelijke verbranding van meegevoerde char deeltjes 1,12. De volgende beschrijving van de experimentele methode is gebaseerd op de kleinere procesontwikkeling eenheid na de product recovery sectie werd gerenoveerd om beter te lijken op de pilot plant design 13. Een stroomschema van deze experimentele opstelling wordt geïllustreerd in figuur 1.

Het is belangrijk op te merken dat producteisen voor snelle pyrolyse bio-olie (FPBO) voor gebruik in vergassers verschillen van die ontwikkeld voor conventionele FPBO, die gewoonlijk gebruikt worden voor directe toepassing als brandstof 14. Belangrijkste is echter dat het vastestofgehalte van de FPBO niet erg laag. In feite, is het wenselijk om de FPBO geproduceerd met char verkregen uit het omzettingsproces ruimte, teneinde de hoeveelheid koolstof beschikbaar voor vergassing en daaropvolgende synthese van drop-in brandstoffen. Deze feiten zijn van belang voor het begrijpen van de verschillen in de opzet van de experimentele opstelling hier gepresenteerd en snelle pyrolyse experimenten elders gepubliceerd. Een ander belangrijk verschil is dat de omzetting van biomassa begrip onderzochte speciaal ontworpen residuen van landbouwproducten zoals tarwe stro. Meestal is dit soort voedingsmateriaal een groot deel van de as. Ash is bekend dat significante invloed op de distributie van de producten van snelle pyrolyse. Het leidt tot een afname van organische condensaat (OC) en een toename van zowel vaste als gasvormige producten 10,15,16. Deze feiten worden verantwoordvoor zowel de ontwikkeling van de experimentele opstelling hier gepresenteerd en de totale procesketen. De meeste industriële installaties draaien op hout met een laag asgehalte en eenvoudig de vaste stoffen verbranden intern. Dit leidt tot extra productie van warmte voor extern gebruik. Bij gebruik van voedingen met een hoog asgehalte char is een belangrijk bijproduct die efficiënt 13 worden gebruikt.

Protocol

1. Start-up

- Activeer de hele pyrolyse en condensatie-systeem door het starten van de extra N2 aanbod en de pyrolyse gas ventilator. Spoel de pyrolyse testopstelling met 500 L hr -1 stikstof tijdens stand-by. Regel de ventilator door Openingsmenu de ventilator in de procesbesturing en het aanpassen van zijn nominale volumestroom zodanig dat de druk in de reactor 3-8 mbar boven omgevingsdruk.

Let op: Vooral tijdens het opstarten, is er een verhoogd risico op het ontstaan van explosieve atmosferen. Het systeem moet volledig inert Om dit risico te verkleinen zijn. - Vul het bio-olie cyclus (bijv organisch rijke condensaat) met een geschikte hoeveelheid ethyleenglycol als uitgangspunt medium voor het doven systeem om een veilige werking van de pomp en homogenisator mogelijk maakt (bijvoorbeeld 15 kg in het gegeven voorbeeld). Noteer het gewicht van het uitgangsmateriaal.

- Vul het waterige condensaat cyclus met een geschikte amount water om een veilige werking van de pomp mogelijk te maken (bijvoorbeeld, 7 kg in het voorbeeld gegeven). Noteer het gewicht van het uitgangsmateriaal.

- Verwarm het systeem, inclusief de warmtedrager verwarming en alle bijverwarmingen door de menu's te openen in de procesbesturing en het invoeren van de gewenste waarde (bijvoorbeeld ongeveer 500 ° C). Hulpverwarming wordt aanbevolen voor de reactor zelf en de aansluitleidingen naar de eerste condensator teneinde ongecontroleerde condensatie van dampen te voorkomen.

- Start de koelcyclus van de warmtewisselaars zowel condensatiecycli door inschakelen van de koeler.

- Start de pompen van beide condensatie cycli door hun menu's te openen in de procesbesturing en klik op activeren. Gebruik dezelfde menu's om de massastroom te passen om voldoende koelvermogen leveren. Zo recirculeren de bio-olie met een snelheid van ongeveer 350 kg h-1 en koel het af tot 80 ° C voordat sproeien in het doven vat. Recirculeren van de waterige condensate met een snelheid van ongeveer 600 kg h-1 en bovendien Koelen water met een snelheid van 300 kg h-1 bij 8 ° C.

- Schakel de elektrostatisch filter.

- Nadat beide condensatie cycli lopen voor 10-20 minuten, controleer dan de sproeiers van de afkoeling systeem voor het blokkeren en verwijder eventuele verstopping aanwezig.

- Start de hitte vervoerder lus door het openen van het menu van de emmer lift en de hitte vervoerder voeden schroef in de procesbesturing en klik op activeren. Stel de warmtedrager temperatuur tot een waarde boven de gewenste reactortemperatuur om een soepeler opstarten door rekening te houden de warmtebehoefte voor de pyrolyse reactie toe. Zo leveren de warmtedrager met een massastroom van 1000 kg h-1 bij een temperatuur van 520 ° C tijdens bedrijf, maar verwarmen tot 545 ° C alvorens de biomassatoevoerinlaat.

Let op: Zorg ervoor dat de twin-schroeven van de reactor automatisch worden gestart zodra de hitte vervoerder voedingschroef wordt geactiveerd. Anders bestaat het gevaar van blokkering en zelfs schade aan het voersysteem. - Nadat het systeem (dat wil zeggen, alle temperaturen) heeft bereikt, de ingestelde waarden, te beginnen voeden biomassa door het vullen van de opslag van biomassa met de gewenste grondstof. Vervolgens opent u het slot hopper en start de biomassa voeden schroef door te klikken op activeren in hun menu's in het proces controle. Verhoog langzaam de voeding om overmatige druk schommelingen te voorkomen.

2. Trappen en waarnemingen Continu Benodigde tijdens Operatie

- Noteer de hoeveelheid biomassa gevoerd om rekening te houden voor het balanceren en de nodige monsters.

- Controleer op de gewenste reactortemperatuur (uitgangstemperatuur van de warmtedrager) en reguleren de verwarming van de warmtedrager lus dienovereenkomstig.

- Reguleren van de ventilator door het aanpassen van de nominale volumestroom de gewenste reactor druk te houden.

- Controleer op blokkering in de mondstukkenvan het doven systeem (daling van de massastroom en / of verhoging van de temperatuur quenching).

- Let op de drukval over de cyclonen en het afschrikken systeem om buitensporige scaling vroeg genoeg te ontdekken. Installeer passende maatregelen te kunnen excessieve scaling te verwijderen tijdens bedrijf, met name op het punt van de eerste temperatuurdaling van de pyrolyse dampen (meestal de inlaat van het doven systeem).

- Bijvoorbeeld, het reinigen van dwarsdoorsnede van de buis met behulp van een stang te verwijderen schaalvergroting mechanisch. Sluit de staaf met een pakking om de inname van lucht te voorkomen in het blussen systeem. Installeer een kogelklep op het inlaatpunt van de stang luchtlekkage verder afnemen als de reiniging niet in werking.

Voorzichtig: Het schoonmaken van de inlaat van het doven systeem aan door een stang leidt tot een tijdelijke blokkering van de gas verwijderd uit de reactor. Biomassa borstvoeding moet worden gestopt als het niet kan worden verzekerd dat de reiniging wordt uitgevoerd in <10 sec.

- Bijvoorbeeld, het reinigen van dwarsdoorsnede van de buis met behulp van een stang te verwijderen schaalvergroting mechanisch. Sluit de staaf met een pakking om de inname van lucht te voorkomen in het blussen systeem. Installeer een kogelklep op het inlaatpunt van de stang luchtlekkage verder afnemen als de reiniging niet in werking.

- Controleer de condensatietemperatuur van zowel condensatiecycli en de temperatuur setpoint van het proces thermostaten eventueel repareren.

- Verwijderen condensaat uit cycli zodra 80% van de maximaal toelaatbare vullingsgraad is bereikt (afhankelijk van de grootte van de buffertanks en de hoeveelheid en het type biomassa gevoed).

- Voeren metingen van de gasfase. Meet de hoeveelheid gas en de samenstelling (zie details in stap 4,5).

OPMERKING: De primaire gassen omvatten N2, CO, CO2, CH4, O2 en H2. Additionele verbindingen te verwachten zijn, zoals C 2 H 4, C 2 H 6 en C3H 8. Een voorbeeld van een gas meetsysteem wordt hieronder beschreven (zie stap 4,5).

Voorzichtig: Als delen van de pyrolyse-eenheid uitgevoerd onder druk, kan lekkage van lucht leiden tot de ontwikkeling van een explosieve atmosfeer. Het wordt sterk aanbevolen om nauw obdienen de hoeveelheid zuurstof in het pyrolyse gas.

3. Shutdown

- Om het experiment te stoppen, zet u gewoon de biomassa voer en regelen de ventilator om de gewenste reactor druk te houden.

- Laat het systeem (warmtedrager lus en condensatie cycli) uit te voeren voor een ander 30-40 minuten zodat alle resten worden gepyrolyseerd en het product teruggewonnen.

- Zet de verwarming van de warmtedrager lus.

- Schakel de pompen van zowel condensatie cycli en de elektrostatisch filter.

- Lege zowel condensaat cycli en noteer het gewicht van elke condensaat. Trek de hoeveelheid uitgangsmateriaal (zie stap 1.2 en 1.3) voor het opzetten van de saldi.

- De schaaltjes voor char verzameling afkoelen tot kamertemperatuur in een inerte atmosfeer. Weeg het bedrag van de char.

Let op: De char kan pyrofore vertonen, en specifieke zorg moeten worden genomen bij het omgaan met dit materiaal. - Clean de bio-olie cycle verse ethyleenglycol en het waterige condensaat cyclus met een 1: 1 mengsel van water en ethanol. Vul met passende bedragen (zie stap 1.2 en 1.3) en laten draaien voor 30-40 min.

4. Vereist Analyses voor het instellen van 'Dry' en 'Elemental Carbon' Tegoeden

- Voer de volgende grondstof analyses (voorbeelden voor geldende normen zijn tussen haakjes):

- Bepaal het watergehalte 17.

- Bepaal het asgehalte 18.

- Bepaal de elementaire koolstof, waterstof en stikstof die 19.

LET OP: Het wordt sterk aanbevolen om het watergehalte te analyseren elke experimentele dag, omdat de verschillen in de weersomstandigheden het vochtgehalte van de voeding van invloed kunnen zijn. Afhankelijk van de grootte van de partij, worden meerdere monsters moeten betrouwbaar karakteriseren de voeding. Aanvullende analyses zoals vezels analyse en een hogere calorische waarde zijnaanbevolen maar niet verplicht voor het opzetten van de bovenvermelde saldi.

- Voer de volgende char poeder analyses (voorbeelden van de geldende normen worden gegeven in de referenties):

- Bepaal het watergehalte 17.

- Bepaal het asgehalte 18.

- Bepaal de elementaire koolstof, waterstof en stikstof die 19.

OPMERKING: Aangenomen wordt dat char geen vochtgehalte bij het verlaten van de werkwijze voor het instellen van de balansen. Vochtopname kan optreden tijdens analyse en het watergehalte is noodzakelijk voor de correctie van de andere twee analyses.

- Voer de volgende bio-olie analyses (voorbeelden van toepassing zijnde normen of andere aanbevolen methoden worden gegeven tussen haakjes):

- Bepaal het watergehalte volumetrische Karl Fischer titratie volgens standaardprotocollen. Oplossen van een monster in droge methanol en titreer met een mengsel van een base, SO 2En een bekende concentratie van I 2 (gedetailleerde voorbeelden van materialen worden gegeven in het materiaal lijst). Elke mol water reageert met één mol van I 2.

- Bepaal het vastestofgehalte door een 3040 g monster van FPBO en oplossen in methanol om een uiteindelijke oplossing volume van ongeveer 100 ml. Roer de oplossing gedurende 10 minuten bij kamertemperatuur. Filtreer de oplossing door cellulose filter retentie deeltjes van 2,5 urn en spoel het residu grondig met methanol totdat een heldere filtraat verkregen. Droog het vaste residu bij 105 ° C overnacht en bepalen de restgewicht.

- Bepaal de elementaire koolstof, waterstof en stikstof die 19.

- Bepaal ethyleenglycol gehalte 1H NMR analyse volgens standaardprotocollen. Los een FPBO monster in een oplossing van deuterium-gemerkte methanol met 3- (trimethylsilyl) propionzuur-2,2,3,3-d4-natriumzout (TMSP) als referentiemateriaal (ongeveer 0,1FPBO g in 0,8 g oplossing). Bijvoorbeeld kan de oplossing 44 g methanol en 0,1 g TMSP bevatten. Centrifugeer de opgeloste monster om vaste stoffen te verwijderen. Analyseer het monster door 1H nucleaire magnetische resonantiespectroscopie (NMR). De hydroxylgroepen van ethyleenglycol vertonen een piek bij 3,55-3,65 ppm. De referentiepiek van TMSP verschijnt rond 0 ppm en wordt gebruikt om de ethyleenglycol inhoud kwantificeren.

OPMERKING: Opstarten met zuivere ethyleenglycol leidt tot een verdunning van het condensaat in de eerste condensor. Dit moet in de berekening van de massa en energie balansen en voor de presentatie van de resultaten te worden beschouwd. Het is zeer wenselijk om afzonderlijke chemische stoffen te identificeren. Een dergelijke analysemethode is zeer complex vanwege het grote aantal verschillende verbindingen en de aard van het condensaat matrix. Een beschrijving van dergelijke analyses valt buiten het bestek van dit artikel. Voorts zij opgemerkt dat de hierboven vermelde analyses alleen voor het opzetten vereistsaldi en niet voldoende zijn voor het beschrijven van de bio-olie als een product. Normen die FPBO toepassingen te dekken zijn in voorbereiding.

- Voer de volgende waterige condensaat analyses (voorbeelden van de geldende normen worden gegeven tussen haakjes):

- Bepaal het watergehalte door volumetrische Karl-Fischer titratie (zie 4.3.1).

- Bepaal de totale organische koolstof als niet-purgeerbare organische koolstof 20.

OPMERKING: Start-up met zuiver water leidt tot een verwatering van het condensaat in de tweede condensor. Dit moet in de berekening van de massa en energie balansen en voor de presentatie van de resultaten te worden beschouwd.

- Bewaken van de gassamenstelling gedurende het experiment, omdat samenstelling aanzienlijk varieert in de tijd. Bijvoorbeeld, het analyseren van de product gas tijdens de hier gepresenteerde in een proces gaschromatograaf elke 30-60 min experimenten. Analyseer de volgende soorten gas: Ne, H2, CO, CO2, N2O 2, CH 4 en alkaan / alkeen C2-C5 componenten.

- Injecteer constante gasstroom van Ne in de reactor als referentie. Bereken de massa van elke gassoorten basis van de referentie volumestroom, de gemiddelde gassamenstelling verhouding, de duur van het experiment en de dichtheid van de soort. Om het watergehalte van het pyrolyse gas bepalen, veronderstellen verzadigde omstandigheden bij de uitlaattemperatuur van de laatste condensor.

Representative Results

Diverse soorten biomassa werden met succes gepyrolyseerd in de pyrolyse-eenheid op IKFT / kit met de huidige opstelling. Zo werden drie verschillende grondstoffen (tarwe stro, miscanthus, en sloophout) in vergelijking met betrekking tot hun eigenschappen en de opbrengsten na pyrolyse na de beschreven procedure. Verschillende soorten balanceren methoden worden getoond en besproken met betrekking tot hun toepasbaarheid richting ash-rijke voeding. Het is belangrijk op te merken dat de balansen zijn berekend en samengevat volgens de aggregatietoestand van elke fractie. De bio-olie de in de eerste condensator bevat nog vaste stoffen, die niet door de cyclonen verwijderd. Deze zijn afzonderlijk aangegeven in de saldi. Vergelijkings- en statistische evaluatie, werd het vaste stofgehalte van de bio-olie de char fractie gewonnen uit de cyclonen toegevoegd.

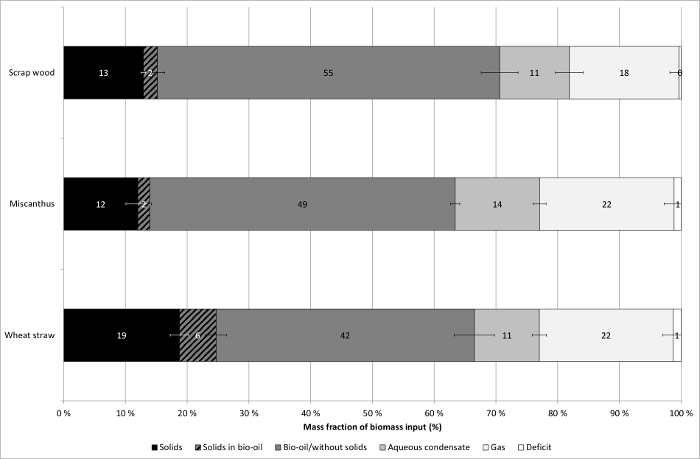

Op een 'als ontvangen' basis,de vaste stoffen opbrengst, dwz char teruggewonnen via cyclonen en char in de bio-olie in het traject 14-25% in gewicht voor de onderzochte grondstoffen. Condensaat opbrengsten teruggevonden in de twee condensatoren variëren 53-66 gewichts%, terwijl gas opbrengsten meer vergelijkbaar (ongeveer 20%) voor 3 biomassa (zie figuur 2). Deze 'als ontvangen' waarden geven praktische informatie over de werkelijke hoeveelheid product fracties in snelle pyrolyse-installaties van dit type worden verwacht.

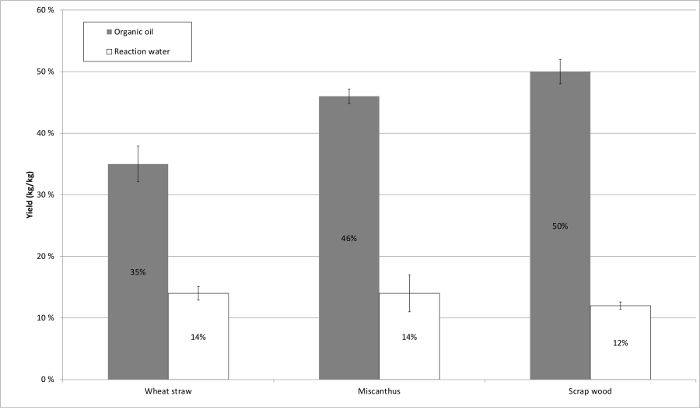

Echter totale vloeibare organische opbrengsten in de literatuur meest voorkomende op droge basis, dwz zonder vocht en reactiewater in het condensaat en in de voeding. Het voordeel van een dergelijke balans is dat aanvankelijk aanwezige vochtigheid van de biomassa heeft geen invloed op de resultaten. Dit vochtgehalte zou kunstmatig verhogen het condensaat opbrengst in een 'als ontvangen' bAlance. Omwille van de vergelijkbaarheid, Figuur 3 toont biologische olie opbrengst en de reactie van water op een droge basis. In deze studie, biologische olie-opbrengst te verhogen (35 - 46-50% van het gewicht) met een afnemende inhoud ash (9,2-2,7 - 1,5% van het gewicht) van de grondstoffen tarwestro - miscanthus - sloophout (zie tabel 1). Dit is in overeenstemming met de opmerkingen van andere studies 10,15,16. Opbrengsten van reactiewater in een relatief nauw bereik 12-14% gew.

Massabalansen op droge basis zijn nog steeds rechtstreeks getroffen door het asgehalte van de grondstoffen. Mineralen in de biomassa materiaal kunstmatig verhogen de opbrengst aan vaste stoffen in zowel "als ontvangen" en "droog" saldi. Bijgevolg zijn elementaire koolstofbalansposten bepaald omdat ze lijken geschikter gaan verschillen thermochemische omzettingsreacties biomassa worden (zie figuur 4

| Tarwestro | Miscanthus | sloophout | |

| Water, ar | 9.6 | 10.1 | 15.2 |

| Ash, d | 9.2 | 2.7 | 1.5 |

| Carbon, d | 46.1 | 48.6 | 49.8 |

| Waterstof, d | 5.7 | 5.9 | 6.1 |

| Stikstof, d | <0,5 | <0,5 | <0,5 |

| ar: zoals ontvangen, d: droge basis 21 | |||

Tabel 1. Geselecteerde eigenschappen van de verschillende grondstoffen gebruikt. Alle waarden vertegenwoordigen massafracties (%).

Figuur 1. Stroomdiagram van de experimentele opstelling. 1) Biomassa opslag. 2) Lock hopper systeem. 3) Biomassa dosering. 4) Twin-schroef mengen reactor. 5) Bucket lift. 6) Heater voor warmte vervoerder. 7) Cyclone voor vaste stoffen te verwijderen. 8) Char opslag. 9) Spray blussen. 10) Bio-olieopslagtank. 11) homogenisator en pomp. 12) Warmtewisselaar voor het koelen van gerecirculeerde condensaat. 13) elektrostatisch filter. 14) Waterige condenswater opslagtank. 15) Pomp recirculerende waterige condensaat. 16) Warmtewisselaar voor het koelen van gerecirculeerde condensaat. 17) Condensor voor waterige condensaat. 18) Fan voor het verwijderen van gas / dampen. Klik hier om een grotere versie van deze figuur te bekijken.

Figuur 2. Massabalansen experimenten. Tegoeden worden gerapporteerd op een 'als ontvangen' 21 basis van de grondstoffen en producten. Alle waarden worden uitgedrukt in massafracties. Drie verschillende soorten biomassa zijn gebruikt en alle experimenten werden uitgevoerd in drievoud tenminste 13. Het vastestofgehalte in de bio-olie wordt afzonderlijk vermeld ter illustratie. De fout balken geven de standaardafwijking van experimenten met één soort grondstof. Klik hier om een grotere versie van deze figuur te bekijken.

Figuur 3. Totale organische olie opbrengsten en reactiewater. Alle waarden worden weergegeven op droge basis 21 toevoer en worden uitgedrukt in massafracties. Het vastestofgehalte van het condensaat werd uitgesloten van de biologische 13 olieopbrengst. De fout balken geven de standaardafwijking van experimenten met één soort grondstof. Klik hier om een grotere versie van deze figuur te bekijken.

Figuur 4. Carbon saldi. Alle waarden worden gerapporteerd als massa fracties van de biomassa koolstof-ingang. Drie verschillende soorten biomassa zijn gebruikt en alle experimenten werden uitgevoerd in drievoud tenminste 13. Het vastestofgehalte in de bio-olie afzonderlijk vermeld ter illustratie. De fout balken geven de standaardafwijking van experimenten met één soort grondstof. Klik hier om een grotere versie van deze figuur te bekijken.

Discussion

Voor alle experimenten werden procesomstandigheden zoals de grootte van het basismateriaal, toevoersnelheid, druk, reactietemperatuur, condensatie temperaturen en stroomsnelheden van zowel de warmtedrager en het condensaat cyclus hetzelfde. Uiteraard variaties binnen bepaalde grenzen kunnen niet worden vermeden. Voor een proeffabriek, zoals de procesontwikkeling unit hier wordt gepresenteerd, de aanvaardbare marges van de schommelingen en de vereiste tijden van de maatregel voor reproduceerbare experimenten moeten worden berekend en / of bepaald door de ervaring. Zo wordt de reactortemperatuur, hetgeen aangegeven wordt door de temperatuur van de warmtedrager die de reactor verlaat, gecontroleerd met een standaarddeviatie van 35 ° C over het gehele verloop van de reactie vanaf de start van de reactie op volle biomassa capaciteit om de stop van biomassa voeding (meestal rond 4 uur). De druk in de reactor wordt met een standaarddeviatie van 300-500 Pa. Pieken in druk zijn te verwachten vanwege fluctuatiesschommelingen in de biomassa voeding. Het wordt aanbevolen de toevoerschroef systeem om de biomassa materiaal in kwestie passen teneinde dergelijke fluctuaties te minimaliseren voor een constante biomassastroom. De condensatietemperatuur in de eerste en tweede condensatoren werd op een standaardafwijking van 3 ° C en 1 ° C.

Opgemerkt zij op dit punt dat alle experimenten gepresenteerd werden uitgevoerd bij dezelfde temperatuur reactor (500 ° C). Deze temperatuur is niet noodzakelijk overeen met de optimale snelle pyrolyse temperatuur die bestaat voor elke specifieke grondstof 22. Een variatie van de reactortemperatuur kan leiden tot een optimale temperatuur pyrolyse nog hogere biologische olie opbrengst.

De keuze van de in evenwicht methode is niet triviaal voor de snelle pyrolyse van biomassa, met name bij de toepassing van gefractioneerde condensatie en bij het gebruik van biomassa met een hoog asgehalte. Drie verschillende types van Balancing zijn gepresenteerd in de vorige paragraaf. Vermelding van de gehaltes van productfracties op een "als ontvangen" -basis voordelig praktische overwegingen zoals het ontwerpen van inrichtingen en opslagcapaciteit als het rapporteert de werkelijke productdistributie te verwachten. Echter, deze waarden verduisterd door het water en asgehalte van het voedingsmateriaal. Speciaal voor residuele biomassa - bijvoorbeeld stro, bosbouw en snoeiresten en biogene 'afval' - dit is een kwestie als deze grondstoffen hebben een breed scala van water en anorganische inhoud, zie tabel 1.

De gemeenschappelijke methode balancing biomassa processen op een "droge basis" is meestal nuttig voor vergelijkingen tussen verschillende onderzoeken zoals het effect van verschillende vochtgehalten van het voedingsmateriaal voorkomt. Er moet echter worden opgemerkt dat deze berekende waarden uit experimenten met een specifieke vochtige grondstof niet per se reflect het gedrag en de opbrengsten van deze specifieke voedingsmateriaal als het volledig is gedroogd door fysische middelen voorafgaand aan het experiment. Het is bekend dat vocht van invloed op de opbrengst verdeling van pyrolyse 23 en dit moet in het achterhoofd worden gehouden bij het evalueren en vergelijken van 'droge' balances.

Bovendien massabalansen op een 'droge basis' zijn niet geschikt voor grondstoffen met een hoog asgehalte omdat mineralen belanden voornamelijk in de char en obscure de resultaten vergelijkbaar met de initiële vochtgehalte. Net als water, mineralen invloed op de daadwerkelijke pyrolyse reactie netwerk, omdat ze secundaire pyrolyse reacties kunnen bevorderen, wat leidt tot een hogere char en lagere bio-olie-opbrengsten. Dergelijke effecten kunnen alleen worden beoordeeld op wetenschappelijke basis als saldi zijn gecorrigeerd voor het asgehalte. Een manier om dit te bereiken is door het opzetten van carbon saldi. Het vergelijken van figuur 2 en figuur 4 is te zien dat de verhoogde vaste stoffen yield waargenomen na pyrolyse tarwestro tegenover miscanthus is niet alleen te wijten aan anorganisch materiaal dat wordt gewonnen bij de char, maar ook door een grotere fractie van organische vaste stoffen die gevormd zijn gedurende het proces.

Een ander voordeel van elementaire koolstof saldo is het lot van biogene koolstof, dat wil zeggen de verdeling ervan in het teruggewonnen productfracties tonen. Dit is belangrijk voor de beoordeling van complexere conversieketens - bijvoorbeeld vergassing en synthese zoals in het geval hier gepresenteerde - omdat de biogene koolstof zo efficiënt mogelijk worden gebruikt. Een van de belangrijkste rollen van biomassa in een toekomstige bio-based economy is om biogene koolstof zorgen voor een breed scala aan grondstoffen, waardoor koolstof ter vervanging van fossiele grondstoffen.

De gepresenteerde protocol voor snelle pyrolyse in een twin-schroef mengen reactor kan worden gerealiseerd op verschillende schalen met enkele aanpassingen. Thij bij een eenheid gepresenteerd met een invoercapaciteit van 10 kg h-1 blijkt een mogelijke compromis tussen operationele complexiteit en betekenisvolle resultaten werkwijze gedrag. Het kan zowel voor het screenen van verschillende soorten biomassa en optimalisatie van procesomstandigheden. Het testen van een specifieke biomassa is cruciaal omdat bepaalde grondstof kenmerken kan leiden tot ongunstige procesvoering als grove vaste resten zich ophopen in de hitte bakfiets. Dergelijke accumulatie werd niet waargenomen voor de biomassa in de sectie resultaten, maar het is waargenomen voor hard biogeen materiaal met grote deeltjesgrootte (> 1 mm), die de toepasbaarheid van de voorgestelde werkwijze beperkt. Dit probleem kan worden gereduceerd met een ander ontwerp van de warmtedrager lus, bijvoorbeeld door pneumatische transport van de warmtedrager met gelijktijdige partiële verbranding.

Acknowledgments

De auteurs danken Melanie Frank, Pia Griesheimer, Jessica Henrich, Petra Janke, Jessica Maier, en Norbert Sickinger voor technische en analytische ondersteuning van dit werk.

Financiële steun binnen de BioBOOST project is sterk erkend. BioBOOST is een Europees R & D project medegefinancierd onder contract 282.873 binnen het Zevende Kaderprogramma van de Europese Commissie (www.bioboost.eu).

Materials

| Name | Company | Catalog Number | Comments |

| Wheat straw | Dörrmann Kraichtal-Münzesheim | n/a | Triticum aestivum L. |

| Scrap wood | Rettenmeier Holding AG | n/a | According to class A2 of the German scrap wood decree (AltholzV §2): glued, coated, painted, or otherwise treated scrap wood without organic halogen compounds and wood preservatives |

| Miscanthus | Hotel-Heizungsbau Kraichgau-Odenwald | n/a | Miscanthus x giganteus |

| Ethylene glycol | Häffner GmbH & Co KG | 1042090220600 | |

| Ethanol | Häffner GmbH & Co KG | 1026800150600 | Grade 99.9% |

| Nitrogen | KIT | n/a | Supplied by internal nitrogen pressure system. |

| Pyrolysis test rig | self-built | n/a | Flow scheme is illustrated in manuscript. |

| Name | Company | Catalog Number | Comments |

| Analyses: | |||

| Gas chromatograph Daniel 700 | Emerson Process Management | n/a | Designed for this specific application by Emerson; two 20% SF 96 columns, two HAYESEP N columns, and one MS-5A washed column; carrier gas is helium |

| Helium | Air Liquide | P0252L50R2A001 | Grade 6.0 |

| Gas mixture for calibration | basi Schöberl GmbH & Co. KG | FG 10002 | Specified gas composition: 5% Ne, 2% O2, 20% CO, 30% CO2, 5% CH4, 5% H2, 2% C2H6, 0.5% C3H8, 0.5% C4H10, 0.5% C5H12, remainder N2. |

| Neon | Air Liquide | P0890S10R2A001 | Grade 4.0; used as fixed reference gas flow; not necessarily required and is only given as an example for quantifying the pyrolysis gas flow. |

| Elementaranalysator CHN628 | Leco Instrumente GmbH | 622-000-000 | |

| TGA701 | Leco Instrumente GmbH | n/a | |

| DIMATOC 2000 | Dimatec | n/a | |

| Hydranal methanol dry | Sigma Aldrich | 34741 | |

| Hydranal composite V | Sigma Aldrich | 34805 | |

| 841 Titrando | Deutsche Metrohm GmbH & Co. KG | 2.841.0010 | |

| 774 Oven Sample Processor | Deutsche Metrohm GmbH & Co. KG | 2.774.0010 | |

| 800 Dosino | Deutsche Metrohm GmbH & Co. KG | 2.800.0010 | |

| 801 Stirrer | Deutsche Metrohm GmbH & Co. KG | 2.801.0010 | |

| Methanol | Carl Roth GmbH & Co KG | 83884 | 99% for synthesis |

| Whatman cellulose filter grade 42 | Sigma Aldrich | WHA1442090 | |

| Methanol-D4 | Sigma Aldrich | 151947 | |

| 3-(Trimethylsilyl)propionic-2,2,3,3-d4 acid sodium salt | Sigma Aldrich | 269913 | |

| BZH 250 MHz | Bruker | n/a |

References

- Dahmen, N., Henrich, E., Dinjus, E., Weirich, F. The bioliq bioslurry gasification process for the production of biosynfuels, organic chemicals, and energy. Energ. Sust. Soc. 2 (1), 1-44 (2012).

- Ahmad, R., et al. Zeolite-based bifunctional catalysts for the single step synthesis of dimethyl ether from CO-rich synthesis gas. Fuel Process Technol. 121, 38-46 (2014).

- Haro, P., Trippe, F., Stahl, R., Henrich, E. Bio-syngas to gasoline and olefins via DME - A comprehensive techno-economic assessment. App Energy. , (2013).

- Henrich, E., Dahmen, N., Dinjus, E. Cost estimate for biosynfuel production via biosyncrude gasification. Biofuels, Bioprod. Bioref. 3, 28-41 (2009).

- Zhang, X., Kumar, A., Arnold, U., Sauer, J. Biomass-derived oxymethylene ethers as diesel additives: A thermodynamic analysis. Energ. Procedia. 61, 1921-1924 (2014).

- Bridgwater, A. V. Renewable fuels and chemicals by thermal processing of biomass. Chem. Eng. J. 91, 87-102 (2003).

- Meier, D., et al. State-of-the-art of fast pyrolysis in IEA bioenergy member countries. Renew. Sust. Energ. Rev. 20, 619-641 (2013).

- Rammler, R., Weiss, H. J., Bußmann, A., Simo, T. Gewinnung von Öl durch Schwelen von Ölschiefer und Teersand als Beitrag zur Energieversorgung. Chem. Ing. Tech. 53, 96-104 (1981).

- Tröger, N., et al. Utilization of biogenic residues and wastes in thermochemical systems for the production of fuels: current status of the project. Biofuels, Bioprod. Bioref. 7, 12-23 (2013).

- Tröger, N., Richter, D., Stahl, R. Effect of feedstock composition on product yields and energy recovery rates of fast pyrolysis products from different straw types. J. Anal. Appl. Pyr. 100, 158-165 (2013).

- Henrich, E., Dahmen, N., Weirich, F., Reimert, R., Kornmayer, C. Fast pyrolysis of lignocelluloses in a twin screw mixer reactor. Fuel Process Technol. 143, 151-161 (2016).

- Dahmen, N., et al. State of the art of the bioliq process for synthetic biofuels production. Env. Prog. Sust. Energ. 31, 176-181 (2012).

- Funke, A., et al. Fast pyrolysis char - Assessment of alternative uses within the bioliq concept. Bioresour. Technol. 200, 905-913 (2016).

- Lehto, J., Oasmaa, A., Solantausta, Y., Kytö, M., Chiaramonti, D. Fuel oil quality and combustion of fast pyrolysis bio-oils. , VTT Publications. Espoo. (2013).

- Fahmi, R., Bridgwater, A. V., Donnison, I., Yates, N., Jones, J. M. The effect of lignin and inorganic species in biomass on pyrolysis oil yields, quality and stability. Fuel. 87, 1230-1240 (2008).

- Oasmaa, A., Solantausta, Y., Arpiainen, V., Kuoppala, E., Sipilä, K. Fast Pyrolysis Bio-Oils from Wood and Agricultural Residues. Energ. & Fuels. 24, 1380-1388 (2010).

- DIN German Institute for Standardization. DIN EN ISO 18134-3 Solid biofuels - Determination of moisture content - Oven dry method - Part 3: Moisture in general analysis sample. , Beuth Verlag. Berlin. (2015).

- DIN German Institute for Standardization. DIN EN ISO 18122 Solid biofuels - Determination of ash content. , Beuth Verlag. Berlin. (2016).

- DIN German Institute for Standardization. Institute for Standardization. DIN EN ISO 16948 Solid biofuels - Determination of total content of carbon, hydrogen and nitrogen. , Beuth Verlag. Berlin. (2015).

- DIN German Institute for Standardization. Institute for Standardization. DIN EN 1484 Water analysis - Guidelines for the determination of total organic carbon (TOC) and dissolved organic carbon (DOC). , Beuth Verlag. Berlin. (1997).

- DIN German Institute for Standardization. ESO 16993: Solid biofuels - Conversion of analytical results from one basis to another. , Beuth Verlag. Berlin. (2015).

- Bridgwater, A. V. Review of fast pyrolysis of biomass and product upgrading). Biomass Bioenerg. 38, 68-94 (2012).

- Westerhof, R. J. M., Kuipers, N. J. M., Kersten, S. R. A., van Swaaij, W. P. M. Controlling the water content of biomass fast pyrolysis oil. Ind. Eng. Chem. Res. 46, 9238-9247 (2007).