Abstract

La pyrolyse rapide est appliquée de plus en plus dans les installations commerciales dans le monde entier. Ils courent exclusivement sur la biomasse ligneuse, qui a des propriétés favorables à la conversion avec pyrolyse rapide. Afin d'augmenter les synergies de la production alimentaire et l'utilisation d' énergie et / ou matériel de la biomasse, il est souhaitable d'utiliser des résidus de la production agricole, par exemple, de la paille. La méthode présentée est appropriée pour la conversion d'un tel matériau à l'échelle industrielle. Les principales caractéristiques sont présentées et un exemple de bilans de masse à partir de la conversion de plusieurs résidus de la biomasse est donnée. Après la conversion, la condensation fractionnée est appliquée afin de récupérer deux condensats - un riche en matière organique et une seule aqueuse riche. Cette conception empêche la production de pyrolyse rapide bio-huile qui présente une séparation de phase. Un bio-huile à deux phases est à prévoir en raison de la teneur en cendres généralement élevée de paille biomasse, ce qui favorise la production d'eau de réaction pendantconversion.

Les deux condensation fractionnés et l'utilisation de la biomasse à haute teneur en cendres exigent une approche prudente pour établir les soldes. toutes sortes de soldes ne sont pas à la fois significative et comparable à d'autres résultats de la littérature. méthodes d'équilibrage différents sont présentés, et les informations qui peuvent être tirés d'eux est discuté.

Introduction

L'utilisation de la biomasse comme alternative aux sources de carbone fossile est de plus en plus important pour réduire l'effet de l'activité de la société sur le climat de la terre. Il existe d'autres sources d'énergie renouvelables telles que l'énergie éolienne et solaire, mais la biomasse représente la seule source de carbone renouvelable jusqu'à présent. Par conséquent, l'utilisation la plus efficace de la biomasse est dans la production de produits chimiques et des combustibles liquides spécialisés. biomasse résiduelle devraient être utilisées afin de réduire la concurrence entre l'alimentation, la nourriture et les produits chimiques / production de carburant. Ces résidus ont souvent une faible densité apparente, présentant ainsi un défi logistique pour les applications à l'échelle industrielle.

Pour relever ces défis, le concept bioliq a été développé à l'Institut de Technologie de Karlsruhe 1. Il dispose d'une première étape décentralisée pour convertir la biomasse résiduelle en une énergie dense intermédiaire (bioslurry), une conversion ultérieure dans une unité de gazéification centrale à la synthèsegaz et une synthèse finale du produit désiré (s). L'unité de gazéification et de synthèse peut être conçu à l'échelle industrielle requise sur le même site pour obtenir un fonctionnement commercial. Le concept permet pour des produits différents, allant de la halte-carburants à des additifs pour carburants spécialisés et produits chimiques en vrac 2-5. Ce document présente la première étape dans laquelle la pyrolyse rapide est utilisé pour convertir la biomasse résiduelle à l'bioslurry intermédiaire. La pyrolyse rapide est caractérisé par le chauffage rapide de la biomasse dans une atmosphère inerte à une température de réaction de 450 à 500 ° C , typiquement avec un temps de séjour des vapeurs de pyrolyse de <2 sec 6. Le plus souvent, les réacteurs à lit fluidisé sont utilisés pour effectuer la pyrolyse rapide mais il existe également différentes conceptions de réacteurs spécifiquement adaptées pour optimiser les conditions de réaction 7. Les travaux présentés dans ce qui suit a été réalisée avec un réacteur de mélange à deux vis. Il présente une technologie robuste qui a déjà abeillen appliqué à l'échelle industrielle pour la pyrolyse du charbon et à l'échelle pilote pour les sables bitumineux 8.

Le but du réacteur de mélange à deux vis est de mélanger la charge de biomasse solide avec un solide caloporteur préchauffé. Le mélange doit être suffisamment complète pour atteindre la vitesse de chauffage qui est nécessaire pour la conversion de la biomasse dans des conditions de pyrolyse rapide. En outre, la taille des deux particules de biomasse et support de chaleur doit être faible pour obtenir un coefficient de transfert thermique élevé et une courte période de chauffage des particules. A l'Institut de recherche sur la catalyse et de la technologie (IKFT) de l'Institut de Technologie de Karlsruhe (KIT), une unité de développement de processus avec une capacité de 10 kg h d'entrée de la biomasse -1 est opérationnel depuis plus d'une décennie. Il utilise des billes d'acier comme support de chaleur, qui est remis en circulation à l'intérieur d'un élévateur à godets et re-chauffé avec un système de chauffage électrique. Son but principal était l'enquête auLa technologie de récupération du produit nique qui a été adapté à l'utilisation du produit dans un gazéificateur et la validation de son aptitude à une large gamme de matières premières 9-11. Une usine pilote de grande envergure a été construit en parallèle à ces études avec une capacité de 500 kg h -1, qui est opérationnel depuis cinq ans entrée de la biomasse. Il utilise du sable comme le support de la chaleur, qui est remis en circulation pneumatique par un gaz de levage chaud et en outre chauffé par combustion partielle de particules de charbon entraînées 1,12. La description suivante de la méthode expérimentale est basée sur l'unité de développement de procédés plus petit après sa section de récupération de produit a été rénové pour mieux ressembler à la conception de l' usine pilote 13. Un système d'écoulement de ce montage expérimental est représenté sur la figure 1.

Il est important de noter que les exigences de produits pour pyrolyse rapide bio-huile (FPBO) pour une utilisation dans des gazéificateurs sont différents de ceux développés pour FPB classiqueO, qui est généralement destiné aux applications de combustible directe 14. Plus important encore, la teneur en matières solides de la FPBO n'a pas à être très faible. En effet, il est souhaitable de mélanger le produit avec FPBO le produit de carbonisation obtenu à partir du procédé de conversion afin d'augmenter la quantité de carbone disponible pour la gazéification et la synthèse subséquente d'abandon dans les carburants. Ces faits sont importants pour comprendre les différences dans la conception du dispositif expérimental présenté ici et des expériences de pyrolyse rapide publiée ailleurs. Une autre différence importante réside dans le fait que le concept de conversion de la biomasse à l'étude a été spécialement conçu pour les résidus agricoles tels que la paille de blé. En règle générale, ce type de charge contient une fraction importante de cendres. La cendre est connu pour influencer de manière significative la distribution des produits de pyrolyse rapide. Elle conduit à une diminution de condensat organique (CO) et une augmentation à la fois des produits solides et gazeux 10,15,16. Ces faits sont comptabilisésà la fois dans la conception du dispositif expérimental présenté ici et toute la chaîne de processus. La plupart des installations industrielles fonctionnent sur bois avec une faible teneur en cendres et brûlent tout simplement les solides en interne. Cela conduit à une production supplémentaire de chaleur pour un usage externe. Lors de l' utilisation de matières premières à haute teneur en cendres, char est un sous-produit important qui doit être utilisé efficacement 13.

Protocol

1. Start-up

- Activez l'ensemble pyrolyse et système de condensation en démarrant l'auxiliaire N 2 d' alimentation et le ventilateur de gaz de pyrolyse. Rincer le banc d'essai de pyrolyse avec 500 L h -1 d'azote pendant la veille. Réglementer le ventilateur en ouvrant le menu du ventilateur dans le contrôle de processus et d'ajuster son débit volumétrique nominal de telle sorte que la pression dans le réacteur est 3-8 mbar supérieure à la pression ambiante.

Attention: Surtout pendant le démarrage, il y a un risque accru d'accumulation d'atmosphères explosives. Le système doit être complètement inerte afin d'atténuer ce risque. - Remplissez le cycle bio-huile (ie, riche en matière organique du condensat) avec une quantité appropriée d'éthylène glycol comme milieu de départ pour le système de refroidissement pour permettre un fonctionnement sûr de la pompe et homogénéisateur (par exemple, 15 kg dans l'exemple donné). Enregistrer le poids de la matière de départ.

- Remplissez le cycle de condensat aqueux avec un amoun appropriét d'eau pour permettre un fonctionnement sûr de la pompe (par exemple, 7 kg dans l'exemple donné). Enregistrer le poids de matière de départ.

- Faire chauffer le système, y compris le chauffage caloporteur et tous les chauffages auxiliaires, en ouvrant leurs menus dans le contrôle du processus et en saisissant les valeurs souhaitées (par exemple, environ 500 ° C). Chauffage auxiliaire est recommandé pour le réacteur lui-même et les tuyaux de raccordement jusqu'au premier condenseur afin d'éviter la condensation incontrôlée des vapeurs.

- Démarrer le cycle de refroidissement pour les échangeurs de chaleur dans les deux cycles de condensation par la mise en marche du refroidisseur.

- Démarrez les pompes des deux cycles de condensation en ouvrant leurs menus dans le contrôle de processus et cliquez sur Activer. Utilisez les mêmes menus pour régler le débit de masse pour fournir assez de puissance de refroidissement. Par exemple, rediffuser la bio-huile à un débit d'environ 350 kg h -1 et le refroidir à 80 ° C avant de le pulvériser dans le récipient de trempe. Recyclez la conde aqueusensate à un taux d'environ 600 kg h -1 et, en outre, la fourniture d' eau de refroidissement à une vitesse de 300 kg h -1 à 8 ° C.

- Allumez le dépoussiéreur électrostatique.

- Après deux cycles de condensation ont une durée de 10-20 min, vérifier les buses du système de refroidissement pour bloquer et supprimer tout blocage présente.

- Démarrer la boucle de porteuse de chaleur en ouvrant le menu de l'élévateur à godets et la vis d'alimentation de support de chaleur dans le contrôle de processus et cliquez sur Activer. Régler la température du fluide caloporteur à une valeur supérieure à la température désirée dans le réacteur afin de permettre un démarrage en douceur en tenant compte des exigences de chaleur pour la réaction de pyrolyse. Par exemple, alimenter le fluide caloporteur avec un débit massique de 1000 kg h -1 à une température de 520 ° C pendant le fonctionnement, mais la chaleur à 545 ° C avant de commencer l'alimentation de la biomasse.

Attention: Assurez-vous que les twin-vis du réacteur sont démarrés automatiquement une fois l'alimentation porteuse de chaleurvis est activée. Sinon, il y a le risque de blocage et même endommager le système d'alimentation. - Après que le système ( par exemple, toutes les températures) a atteint la valeur de consigne, commencer à alimenter la biomasse en remplissant le stockage de la biomasse avec la charge souhaitée. Par la suite, ouvrez la trémie de verrouillage et de commencer la vis d'alimentation de la biomasse en cliquant sur activer dans leurs menus dans le contrôle du processus. Lentement augmenter le débit d'alimentation afin d'éviter des fluctuations de pression excessives.

2. Mesures et observations nécessaires en continu pendant l'opération

- Notez la quantité de biomasse alimentée afin de tenir compte pour l'équilibrage et prélever des échantillons appropriés.

- Vérifier la (température de sortie du fluide caloporteur) du réacteur de la température désirée et régler le chauffage de la boucle de fluide caloporteur en conséquence.

- Réglementer le ventilateur en réglant son débit volumétrique nominal pour maintenir la pression du réacteur souhaitée.

- Vérifiez pour bloquer dans les busesdu système d'extinction (baisse du débit et / ou augmentation de la température de trempe de masse).

- Observer la chute de pression à travers les cyclones et le système de refroidissement afin de détecter suffisamment tôt entartrage excessif. Installez les mesures appropriées pour être en mesure de retirer l'échelle excessive pendant le fonctionnement, en particulier au point de la première chute de température des vapeurs de pyrolyse (généralement l'entrée du système de refroidissement).

- Par exemple, nettoyer la section transversale du tube à l'aide d'une tige pour enlever l'échelle mécanique. Sceller la tige avec un joint d'étanchéité pour empêcher l'admission d'air dans le système de trempe. Installez une vanne à boisseau sphérique au point de la tige d'entrée pour diminuer encore les fuites d'air si le nettoyage ne fonctionne pas.

Mise en garde: Nettoyage de l'entrée du système de refroidissement par l'insertion d'une tige conduit à un blocage temporaire de l'évacuation des gaz du réacteur. Biomasse l'alimentation doit être arrêtée si elle ne peut être assuré que le nettoyage est effectué dans <10 sec.

- Par exemple, nettoyer la section transversale du tube à l'aide d'une tige pour enlever l'échelle mécanique. Sceller la tige avec un joint d'étanchéité pour empêcher l'admission d'air dans le système de trempe. Installez une vanne à boisseau sphérique au point de la tige d'entrée pour diminuer encore les fuites d'air si le nettoyage ne fonctionne pas.

- Surveiller les températures de condensation des deux cycles de condensation et d'adapter la température des points de réglage des thermostats process si nécessaire.

- Enlever le condensat de cycles dès que 80% du niveau de remplissage maximal admissible est atteinte (en fonction de la taille des réservoirs tampons et la quantité et le type de biomasse alimentée).

- Effectuer des mesures de la phase gazeuse. Mesurer la quantité de gaz, ainsi que sa composition (voir les détails à l'étape 4.5).

REMARQUE: Les composés gazeux primaires comprennent le N 2, CO, CO 2, CH 4, O 2 et H 2. Des composés supplémentaires sont à prévoir, tels que C 2 H 4, C 2 H 6 et C 3 H 8. Un exemple d'un système de mesure de gaz est décrit ci-après (voir étape 4.5).

Attention: Si des parties de l'unité de pyrolyse sont exploités sous pression, les fuites d'air peut conduire à l'élaboration d'une atmosphère explosive. Il est fortement recommandé d'ob prèsservir la quantité d'oxygène dans le gaz de pyrolyse.

3. arrêt

- Pour arrêter l'expérience, il suffit de désactiver l'alimentation de la biomasse et de réguler le ventilateur pour maintenir la pression du réacteur souhaitée.

- Laisser le système (boucle de porteuse de chaleur et des cycles de condensation) pour exécuter un autre 30-40 min pour assurer que tous les restes sont pyrolysés et les produits récupérés.

- Arrêter le chauffage de la boucle de fluide caloporteur.

- Éteignez les pompes des deux cycles de condensation et le dépoussiéreur électrostatique.

- cycles vides à la fois de condensat et d'enregistrer le poids de chaque condensat. Soustraire la quantité de matériau de départ (voir les étapes 1.2 et 1.3) avant la mise en place des soldes.

- Autoriser les conteneurs pour la collecte de l'omble à refroidir à la température ambiante dans une atmosphère inerte. Peser la quantité de charbon.

Attention: Le charbon peut présenter des caractéristiques pyrophoriques et des soins spécifiques devraient être prises lors de la manipulation de ce matériau. - Clean le cycle bio-huile avec de l'éthylène glycol frais et le cycle de condensation aqueux avec un mélange 1: 1 d'eau et d'éthanol. Remplir avec des quantités appropriées (voir les étapes 1.2 et 1.3) et laisser tourner pendant 30-40 min.

4. Analyses nécessaires à la mise en place des soldes «sec» et «Elemental carbone '

- Effectuer les analyses des matières premières suivantes (exemples de normes applicables sont indiqués entre parenthèses):

- Déterminer la teneur en eau 17.

- Déterminer la teneur en cendres 18.

- Déterminer le carbone élémentaire, l' hydrogène et des teneurs en azote 19.

NOTE: Il est fortement recommandé d'analyser la teneur en eau chaque jour expérimentale en raison des différences dans les conditions météorologiques peuvent influer sur la teneur en humidité de la matière première. En fonction de la taille du lot, plusieurs échantillons sont nécessaires pour caractériser de façon fiable la charge d'alimentation. Des analyses supplémentaires telles que l'analyse de la fibre et de la valeur calorifique supérieur sontrecommandé, mais pas obligatoire pour la mise en place des soldes mentionnés ci-dessus.

- Effectuer les analyses de poudre omble suivants (exemples de normes applicables sont donnés dans les références):

- Déterminer la teneur en eau 17.

- Déterminer la teneur en cendres 18.

- Déterminer le carbone élémentaire, l' hydrogène et des teneurs en azote 19.

NOTE: Il est supposé que l'omble n'a pas d'humidité au moment de quitter le processus de mise en place des soldes. Reprise d'humidité peut se produire au cours de l'analyse, et la teneur en eau est nécessaire pour la correction des deux autres analyses.

- Effectuer les analyses bio-huile suivantes (exemples de normes applicables ou d'autres méthodes recommandées sont donnés entre parenthèses):

- Déterminer la teneur en eau volumétrique par titrage de Karl-Fischer selon les protocoles standards. Dissoudre un échantillon dans du methanol sec et titrer avec un mélange d'une base, SO 2Et une concentration connue de I 2 (exemples détaillés de matériaux sont donnés dans la liste des matériaux). Chaque mole d'eau réagit avec une mole de I2.

- Déterminer la teneur en matières solides en prenant un échantillon de 3,040 g FPBO et le dissoudre dans du methanol à un volume de solution final de 100 ml environ. Agiter la solution pendant 10 min à température ambiante. Filtrer la solution à travers un filtre de cellulose à rétention de particules de 2,5 um et rincer le résidu soigneusement avec du methanol jusqu'à un filtrat limpide. Sécher le résidu solide à 105 ° C pendant la nuit et déterminer le poids résiduel.

- Déterminer le carbone élémentaire, l' hydrogène et des teneurs en azote 19.

- Déterminer la teneur en éthylène glycol par analyse RMN 1 H selon les protocoles standards. Dissoudre un échantillon FPBO dans une solution de methanol deutéré avec du 3- (triméthylsilyl) propionique-2,2,3,3-d4 acide sel de sodium (TMSP) en tant que matériau de référence (environ 0,1g FPBO dans 0,8 g de solution). Par exemple, la solution peut contenir 44 g de methanol et 0,1 g TMSP. Centrifuger l'échantillon dissous afin d'éliminer les matières solides. Analyser l'échantillon par spectroscopie 1 H de résonance magnétique nucléaire (RMN). Les groupes hydroxy de l'éthylène glycol présentent un pic à 3,55-3,65 ppm. Le pic de TMSP de référence apparaît autour de 0 ppm et est utilisé pour quantifier le contenu de l'éthylène glycol.

REMARQUE: Mise en service avec de l'éthylène glycol pur conduit à une dilution de l'eau de condensation dans le premier condenseur. Cela doit être pris en compte dans le calcul des bilans de masse et de l'énergie et pour la présentation des résultats. Il est hautement souhaitable d'identifier des composés chimiques individuels. Une telle méthode d'analyse est très complexe en raison du grand nombre de différents composés et la nature de la matrice du condensat. Une description de ces analyses est en dehors du champ d'application de cet article. Il convient également de souligner que les analyses mentionnées ci-dessus sont simplement nécessaires pour la mise en placeLes soldes et ne sont pas suffisants pour décrire la bio-huile en tant que produit. Les normes qui couvrent les applications FPBO sont en préparation.

- Effectuer les analyses aqueuses suivantes de condensat (exemples de normes applicables sont indiqués entre parenthèses):

- Déterminer la teneur en eau par volumétrique Karl-Fischer titration (voir 4.3.1).

- Déterminer le carbone organique total en carbone organique non-purgeables 20.

NOTE: Start-up avec des fils d'eau pure à une dilution du condensat dans le second condenseur. Cela doit être pris en compte dans le calcul des bilans de masse et de l'énergie et pour la présentation des résultats.

- Surveiller la composition du gaz tout au long de l'expérience, car la composition varie considérablement avec le temps. Par exemple, l'analyse du gaz produit au cours des expériences présentées ici dans un chromatographe de gaz de traitement à chaque 30 à 60 min. Analyser les espèces de gaz suivantes: Ne, H 2, CO, CO 2, N 2, O 2, CH 4 et en C 2 -C 5 composants alcane / alcène.

- Injecter un flux de gaz de Ne constante dans le réacteur à titre de référence. Calculer la masse de chacune des espèces de gaz en fonction du débit volumétrique de référence, le rapport moyen de la composition du gaz, la durée de l'expérience et la densité de l'espèce. Afin de déterminer la teneur en eau du gaz de pyrolyse, on suppose des conditions saturante à la température de sortie du dernier condenseur.

Representative Results

Différents types de biomasse ont été pyrolysées avec succès dans l'unité de pyrolyse à IKFT / KIT avec la configuration actuelle. Par exemple, trois matières premières différentes (paille de blé, miscanthus, et le bois de rebut) ont été comparés sur leurs propriétés et les rendements après pyrolyse suivant la procédure décrite. Différents types de méthodes d'équilibrage sont présentés et discutés en ce qui concerne leur applicabilité vers riche en cendres matière première. Il est important de noter que les bilans ont été calculés et résumés selon l'état d'agrégation de chaque fraction. La bio-huile récupérée dans le premier condenseur contient encore solides, qui ne l'ont pas été enlevés par les cyclones. Ceux-ci sont marqués séparément dans les soldes. A titre de comparaison et d'évaluation statistique, la teneur en solides de la bio-huile a été ajoutée à la fraction de charbon récupérée à partir des cyclones.

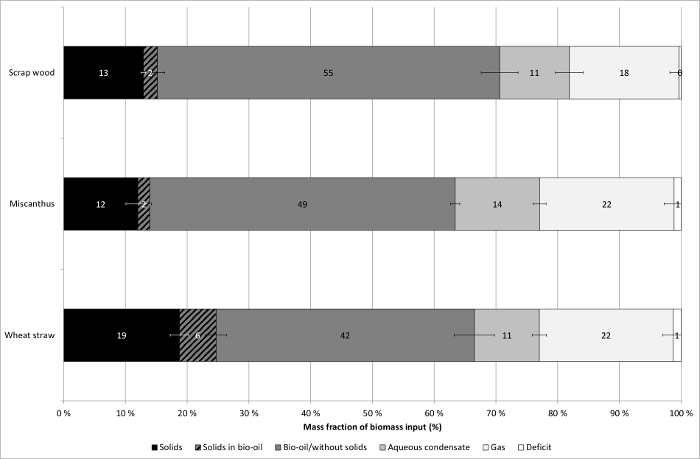

Sur une base «tel que reçu»,le rendement en matières solides, à savoir, l' omble récupérée par les cyclones et l' omble présente dans la bio-huile, est de l'ordre de 14 à 25% en poids pour les matières premières étudiées. Les rendements totaux de condensats récupérés dans les deux condenseurs vont 53-66% en poids, alors que les rendements de gaz sont relativement similaires (environ 20%) pour les 3 biomasses (voir la figure 2). Ces «comme reçus» des valeurs donnent des informations pratiques sur le montant réel des fractions de produit à prévoir dans les installations de pyrolyse rapide de ce genre.

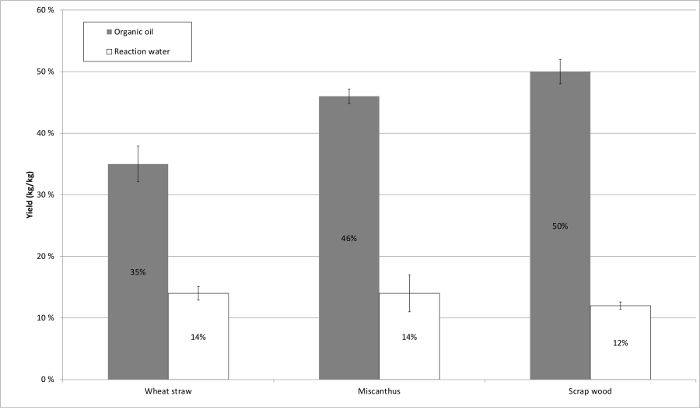

Cependant, le total des rendements organiques liquides dans la littérature sont les plus fréquemment rapportés sur une base sèche, à savoir, à l' exclusion de l' humidité et de l' eau de réaction dans le condensat et dans l'alimentation. L'avantage de ce genre d'équilibre est le fait que d'abord l'humidité présente de la biomasse n'a pas d'incidence sur les résultats. Cette teneur en humidité augmenterait artificiellement le rendement de condensat dans un «tel que reçu» balance. Pour des raisons de comparabilité, la figure 3 montre le rendement en huile organique et l' eau de réaction sur une base sèche. Dans cette étude, les rendements en huile organique augmentation (35 - 46 - 50% à en poids) avec la diminution de la teneur en cendres (09/02 au 02/07 - 1,5% en poids) de la paille de matières premières de blé - miscanthus - bois de rebut (voir tableau 1). Ceci est en ligne avec les observations d'autres études 10,15,16. Les rendements de l'eau de réaction sont dans une fourchette relativement étroite de 12 à 14% en poids.

Les bilans massiques sur une base sèche sont encore directement touchés par la teneur en cendres des matières premières. Minéraux contenus dans la matière de la biomasse va augmenter artificiellement le rendement des matières solides dans les deux soldes »tels que reçus» et «secs». Par conséquent, les soldes de carbone élémentaire ont été déterminés car ils semblent être plus approprié pour évaluer les différences dans les réactions de conversion thermochimique de la biomasse (voir Figure 4

| La paille de blé | Miscanthus | Copeaux de bois | |

| Eau, ar | 9.6 | 10.1 | 15.2 |

| Cendres, d | 9.2 | 2.7 | 1.5 |

| Carbon, d | 46.1 | 48,6 | 49,8 |

| Hydrogène, d | 5.7 | 5.9 | 6.1 |

| Azote, d | <0,5 | <0,5 | <0,5 |

| ar: tel que reçu, d: base sèche 21 | |||

Tableau 1. propriétés des différentes matières premières utilisées. Toutes les valeurs représentent des fractions de masse (%).

Figure 1. Schéma du dispositif expérimental. 1) de stockage de la biomasse. 2) Le système de trémie Lock. 3) La biomasse dosage. 4) Twin-vis réacteur de mélange. 5) élévateur à godets. 6) chauffage pour caloporteur. 7) Cyclone pour l'élimination des matières solides. 8) le stockage Char. 9) Vaporisateur trempe. 10) Bio-huileréservoir de stockage. 11) Homogénéisateur et de la pompe. 12) L'échangeur de chaleur pour le refroidissement du condensat recirculé. 13) dépoussiéreur électrostatique. 14) aqueux réservoir de stockage de condensat. 15) La pompe de recirculation de condensât aqueux. 16) L'échangeur de chaleur pour le refroidissement du condensat recirculé. 17) pour le condensat du condenseur aqueux. 18) Ventilateur pour éliminer les gaz / vapeurs. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Figure 2. Les bilans massiques des expériences. Les soldes sont signalés sur un «tel que reçu" 21 base de la matière première et des produits. Toutes les valeurs sont exprimées en fractions de masse. Trois types de biomasse différentes ont été utilisées et toutes les expériences ont été effectuées au moins en triple exemplaire 13. La teneur en matières solides dans la bio-l'huile est rapporté séparément à des fins d'illustration. Les barres d'erreur indiquent les écarts - types d'expériences avec un type de matière première. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Figure 3. Total des rendements en huile organiques et l' eau de réaction. Toutes les valeurs sont présentées sur une base de 21 aliments secs et sont exprimés en fractions de masse. La teneur en solides du condensat a été exclu du rendement en huile 13 organique. Les barres d'erreur indiquent les écarts - types d'expériences avec un type de matière première. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Figure 4. Bilans de carbone. Toutes les valeurs sont exprimées sous forme de fractions de masse de l'entrée de la biomasse de carbone. Trois types de biomasse différentes ont été utilisées et toutes les expériences ont été effectuées au moins en triple exemplaire 13. La teneur en matières solides dans la bio-huile est rapporté séparément à des fins d'illustration. Les barres d'erreur indiquent les écarts - types d'expériences avec un type de matière première. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Discussion

Pour toutes les expériences, les conditions opératoires telles que la taille du matériau de charge d'alimentation, le débit d'alimentation, la pression, la température de réaction, des températures de condensation et des débits à la fois du fluide caloporteur et le cycle de condensation sont les mêmes. Naturellement, les variations dans les limites définies ne peuvent être évités. Pour une installation de test tels que l'unité de développement de processus présenté ici, les plages acceptables de fluctuation et les temps nécessaires de fonctionnement pour des expériences reproductibles doivent être calculées et / ou déterminée par l'expérience. Par exemple, la température du réacteur, qui est indiquée par la température du fluide caloporteur quittant le réacteur est contrôlée avec un écart-type de 35 ° C pendant toute la durée de la réaction, depuis le début de la réaction à la capacité de la biomasse totale au arrêter la biomasse alimentation (généralement autour de 4 heures). La pression dans le réacteur est contrôlée avec un écart-type de 300 à 500 Pa. Les pics de pression sont susceptibles de se produire en raison fluctuations de la biomasse alimentaire. Il est recommandé d'ajuster le système de vis d'alimentation à la matière de la biomasse à l'étude afin de minimiser ces fluctuations et d'assurer un flux de biomasse constante. La température de condensation dans les premier et second condensateurs est maintenue à un écart-type de 3 ° C et 1 ° C, respectivement.

Il convient de noter à ce stade que toutes les expériences présentées ont été réalisées à la même température du réacteur (500 ° C). Cette température ne reflète pas nécessairement la température de pyrolyse rapide optimale qui existe pour chaque matière première spécifique 22. Une variation de la température du réacteur peut conduire à une température de pyrolyse optimisées avec des rendements encore plus élevés d'huile organique.

Le choix de la méthode d'équilibrage est pas trivial pour la pyrolyse rapide de la biomasse, en particulier lors de l'application de la condensation fractionnée et lors de l'utilisation de la biomasse à haute teneur en cendres. Trois types de balancin différentsg ont été présentés dans la section précédente. Compte-rendu des rendements des fractions de produit sur une base «tel que reçu» est avantageux pour des considérations pratiques telles que la conception des appareils et des capacités de stockage car il signale la distribution réelle du produit à attendre. Toutefois, ces valeurs sont masquées par le contenu de la charge d'alimentation en eau et des cendres. Surtout pour la biomasse résiduelle - par exemple, de la paille, de la sylviculture et les résidus d'élagage et biogénique «déchets» - ceci est un problème car ces matières premières ont une large gamme de teneurs en eau et inorganiques, voir le tableau 1.

La méthode d'équilibrage commun pour les processus de la biomasse sur une «base sèche» est dans la plupart des cas utiles pour les comparaisons entre les différentes études, car elle élimine l'effet de différentes teneurs en humidité de la matière première. Toutefois, il convient de souligner que ces valeurs calculées à partir d'expériences avec une charge d'alimentation humide spécifique ne sont pas nécessairement REFLECt le comportement et le rendement de cette matière première spécifique si elle a été complètement séché par des moyens physiques avant l'expérience. Il est connu que l' humidité affecte la distribution des rendements de pyrolyse 23, ce qui devrait garder à l' esprit lors de l' évaluation et la comparaison des soldes «secs».

En outre, les bilans de masse sur une «base sèche» sont inappropriées pour des charges d'alimentation à haute teneur en cendres, car les minéraux finissent principalement dans l'omble et occultent les résultats de façon similaire à la teneur en humidité initiale. De même à l'eau, les minéraux affectent le réseau de réaction de pyrolyse réelle, car ils favorisent les réactions de pyrolyse secondaires, conduisant à l'omble supérieur et inférieur des rendements bio-huile. Ces effets ne peuvent être évalués sur une base scientifique si les soldes sont corrigées pour la teneur en cendres. Une façon d'y parvenir est par la mise en place des soldes de carbone. De la comparaison des figures 2 et 4 , on peut voir que l'augmentation des solides Yield observée après la pyrolyse de la paille de blé par rapport à miscanthus est non seulement en raison de matériau inorganique qui est récupéré avec le char, mais aussi en raison d'une fraction accrue de solides organiques qui ont été formés au cours du processus.

Un autre avantage des soldes de carbone élémentaire est de montrer le sort du carbone biogénique, à savoir, sa distribution dans les fractions de produits récupérés. Ceci est important pour l'évaluation des chaînes plus complexes de conversion - par exemple, la pyrolyse, la gazéification et la synthèse comme dans le cas présenté ici - parce que le carbone biogénique doit être utilisé le plus efficacement possible. L'un des rôles les plus importants de la biomasse dans un futur bio-économie est de fournir carbone biogénique pour une large gamme de produits, remplaçant ainsi le carbone à partir de ressources fossiles.

Le protocole présenté par pyrolyse rapide dans un réacteur de mélange à deux vis peut être réalisée à différentes échelles avec quelques ajustements. Til a présenté le cas d'une unité d'une capacité d'alimentation de 10 kg h -1 est avérée être un compromis possible entre la complexité opérationnelle et des résultats significatifs pour le comportement des processus. Il peut être appliqué aussi bien pour le criblage de différents types de biomasse et l'optimisation des conditions de traitement. Test d'une biomasse charge spécifique est cruciale parce que certaines caractéristiques des matières premières pourraient conduire à un fonctionnement de processus défavorable si les résidus solides grossiers accumulent dans le cycle caloporteur. Cette accumulation n'a pas été observée pour la biomasse présentée dans la section des résultats, mais il a été observé pour le matériel biogénique très dur avec la taille des particules de grande taille (> 1 mm) qui limite l'applicabilité du procédé présenté. Ce problème peut être réduit par une conception différente de la boucle de fluide caloporteur, par exemple par transport pneumatique du support thermique avec une combustion partielle simultanée.

Acknowledgments

Les auteurs remercient Melanie Frank, Pia Griesheimer, Jessica Henrich, Petra Janke, Jessica Maier, et Norbert Sickinger pour le support technique et analytique de ce travail.

Le soutien financier accordé dans le projet de BioBoost est grandement reconnu. BioBoost est un européen de R & D projet co-financé par contrat 282.873 dans le septième programme-cadre de la Commission européenne (www.bioboost.eu).

Materials

| Name | Company | Catalog Number | Comments |

| Wheat straw | Dörrmann Kraichtal-Münzesheim | n/a | Triticum aestivum L. |

| Scrap wood | Rettenmeier Holding AG | n/a | According to class A2 of the German scrap wood decree (AltholzV §2): glued, coated, painted, or otherwise treated scrap wood without organic halogen compounds and wood preservatives |

| Miscanthus | Hotel-Heizungsbau Kraichgau-Odenwald | n/a | Miscanthus x giganteus |

| Ethylene glycol | Häffner GmbH & Co KG | 1042090220600 | |

| Ethanol | Häffner GmbH & Co KG | 1026800150600 | Grade 99.9% |

| Nitrogen | KIT | n/a | Supplied by internal nitrogen pressure system. |

| Pyrolysis test rig | self-built | n/a | Flow scheme is illustrated in manuscript. |

| Name | Company | Catalog Number | Comments |

| Analyses: | |||

| Gas chromatograph Daniel 700 | Emerson Process Management | n/a | Designed for this specific application by Emerson; two 20% SF 96 columns, two HAYESEP N columns, and one MS-5A washed column; carrier gas is helium |

| Helium | Air Liquide | P0252L50R2A001 | Grade 6.0 |

| Gas mixture for calibration | basi Schöberl GmbH & Co. KG | FG 10002 | Specified gas composition: 5% Ne, 2% O2, 20% CO, 30% CO2, 5% CH4, 5% H2, 2% C2H6, 0.5% C3H8, 0.5% C4H10, 0.5% C5H12, remainder N2. |

| Neon | Air Liquide | P0890S10R2A001 | Grade 4.0; used as fixed reference gas flow; not necessarily required and is only given as an example for quantifying the pyrolysis gas flow. |

| Elementaranalysator CHN628 | Leco Instrumente GmbH | 622-000-000 | |

| TGA701 | Leco Instrumente GmbH | n/a | |

| DIMATOC 2000 | Dimatec | n/a | |

| Hydranal methanol dry | Sigma Aldrich | 34741 | |

| Hydranal composite V | Sigma Aldrich | 34805 | |

| 841 Titrando | Deutsche Metrohm GmbH & Co. KG | 2.841.0010 | |

| 774 Oven Sample Processor | Deutsche Metrohm GmbH & Co. KG | 2.774.0010 | |

| 800 Dosino | Deutsche Metrohm GmbH & Co. KG | 2.800.0010 | |

| 801 Stirrer | Deutsche Metrohm GmbH & Co. KG | 2.801.0010 | |

| Methanol | Carl Roth GmbH & Co KG | 83884 | 99% for synthesis |

| Whatman cellulose filter grade 42 | Sigma Aldrich | WHA1442090 | |

| Methanol-D4 | Sigma Aldrich | 151947 | |

| 3-(Trimethylsilyl)propionic-2,2,3,3-d4 acid sodium salt | Sigma Aldrich | 269913 | |

| BZH 250 MHz | Bruker | n/a |

References

- Dahmen, N., Henrich, E., Dinjus, E., Weirich, F. The bioliq bioslurry gasification process for the production of biosynfuels, organic chemicals, and energy. Energ. Sust. Soc. 2 (1), 1-44 (2012).

- Ahmad, R., et al. Zeolite-based bifunctional catalysts for the single step synthesis of dimethyl ether from CO-rich synthesis gas. Fuel Process Technol. 121, 38-46 (2014).

- Haro, P., Trippe, F., Stahl, R., Henrich, E. Bio-syngas to gasoline and olefins via DME - A comprehensive techno-economic assessment. App Energy. , (2013).

- Henrich, E., Dahmen, N., Dinjus, E. Cost estimate for biosynfuel production via biosyncrude gasification. Biofuels, Bioprod. Bioref. 3, 28-41 (2009).

- Zhang, X., Kumar, A., Arnold, U., Sauer, J. Biomass-derived oxymethylene ethers as diesel additives: A thermodynamic analysis. Energ. Procedia. 61, 1921-1924 (2014).

- Bridgwater, A. V. Renewable fuels and chemicals by thermal processing of biomass. Chem. Eng. J. 91, 87-102 (2003).

- Meier, D., et al. State-of-the-art of fast pyrolysis in IEA bioenergy member countries. Renew. Sust. Energ. Rev. 20, 619-641 (2013).

- Rammler, R., Weiss, H. J., Bußmann, A., Simo, T. Gewinnung von Öl durch Schwelen von Ölschiefer und Teersand als Beitrag zur Energieversorgung. Chem. Ing. Tech. 53, 96-104 (1981).

- Tröger, N., et al. Utilization of biogenic residues and wastes in thermochemical systems for the production of fuels: current status of the project. Biofuels, Bioprod. Bioref. 7, 12-23 (2013).

- Tröger, N., Richter, D., Stahl, R. Effect of feedstock composition on product yields and energy recovery rates of fast pyrolysis products from different straw types. J. Anal. Appl. Pyr. 100, 158-165 (2013).

- Henrich, E., Dahmen, N., Weirich, F., Reimert, R., Kornmayer, C. Fast pyrolysis of lignocelluloses in a twin screw mixer reactor. Fuel Process Technol. 143, 151-161 (2016).

- Dahmen, N., et al. State of the art of the bioliq process for synthetic biofuels production. Env. Prog. Sust. Energ. 31, 176-181 (2012).

- Funke, A., et al. Fast pyrolysis char - Assessment of alternative uses within the bioliq concept. Bioresour. Technol. 200, 905-913 (2016).

- Lehto, J., Oasmaa, A., Solantausta, Y., Kytö, M., Chiaramonti, D. Fuel oil quality and combustion of fast pyrolysis bio-oils. , VTT Publications. Espoo. (2013).

- Fahmi, R., Bridgwater, A. V., Donnison, I., Yates, N., Jones, J. M. The effect of lignin and inorganic species in biomass on pyrolysis oil yields, quality and stability. Fuel. 87, 1230-1240 (2008).

- Oasmaa, A., Solantausta, Y., Arpiainen, V., Kuoppala, E., Sipilä, K. Fast Pyrolysis Bio-Oils from Wood and Agricultural Residues. Energ. & Fuels. 24, 1380-1388 (2010).

- DIN German Institute for Standardization. DIN EN ISO 18134-3 Solid biofuels - Determination of moisture content - Oven dry method - Part 3: Moisture in general analysis sample. , Beuth Verlag. Berlin. (2015).

- DIN German Institute for Standardization. DIN EN ISO 18122 Solid biofuels - Determination of ash content. , Beuth Verlag. Berlin. (2016).

- DIN German Institute for Standardization. Institute for Standardization. DIN EN ISO 16948 Solid biofuels - Determination of total content of carbon, hydrogen and nitrogen. , Beuth Verlag. Berlin. (2015).

- DIN German Institute for Standardization. Institute for Standardization. DIN EN 1484 Water analysis - Guidelines for the determination of total organic carbon (TOC) and dissolved organic carbon (DOC). , Beuth Verlag. Berlin. (1997).

- DIN German Institute for Standardization. ESO 16993: Solid biofuels - Conversion of analytical results from one basis to another. , Beuth Verlag. Berlin. (2015).

- Bridgwater, A. V. Review of fast pyrolysis of biomass and product upgrading). Biomass Bioenerg. 38, 68-94 (2012).

- Westerhof, R. J. M., Kuipers, N. J. M., Kersten, S. R. A., van Swaaij, W. P. M. Controlling the water content of biomass fast pyrolysis oil. Ind. Eng. Chem. Res. 46, 9238-9247 (2007).