Abstract

Schnelle Pyrolyse wird zunehmend in kommerziellen Anlagen weltweit angewendet wird. Sie laufen ausschließlich auf holzige Biomasse, die mit der schnellen Pyrolyse günstige Eigenschaften für die Konvertierung hat. Um die Synergien der Nahrungsmittelproduktion und der energetischen und / oder stoffliche Nutzung von Biomasse zu erhöhen, ist es wünschenswert , Rückstände aus der landwirtschaftlichen Produktion, zum Beispiel Stroh zu nutzen. Das vorgestellte Verfahren eignet sich für die Umwandlung eines solchen Materials in industriellem Maßstab. Die wichtigsten Merkmale sind dargestellt und ein Beispiel für Massenbilanzen aus der Umwandlung mehrerer Biomasserückstände gegeben. Nach der Umwandlung wird fraktionierten Kondensation angewandt, um zwei Kondensate abzurufen - ein organisch-reiche und eine wässrige reichen ein. Diese Konstruktion verhindert, dass die Herstellung von schnellen Pyrolyse Bio-Öl, die Phasentrennung aufweist. Ein Zweiphasen Bioöl ist zu erwarten, aufgrund der typischerweise hohen Aschegehalt von Stroh Biomasse, die die Erzeugung von Reaktionswasser fördert währendUmwandlung.

Sowohl fraktionierten Kondensation und die Nutzung von Biomasse mit hohem Aschegehalt verlangen eine sorgfältige Ansatz für Waagen zu etablieren. Nicht alle Arten von Waagen sind sinnvoll und vergleichbar mit anderen ergibt sich aus der Literatur. Verschiedene Ausgleichsmethoden dargestellt werden, und die Informationen, die von ihnen abgeleitet werden kann, wird diskutiert.

Introduction

Die Nutzung von Biomasse als Alternative zu fossilen Kohlenstoffquellen wird immer wichtiger für die auf das Klima der Erde die Auswirkungen der gesellschaftlichen Aktivität zu reduzieren. Es gibt andere erneuerbare Energiequellen wie Wind und Sonne, sondern Biomasse ist die einzige erneuerbare Kohlenstoffquelle auf dem Laufenden. Folglich ist die effizienteste Nutzung von Biomasse in der Produktion von Chemikalien und Spezial flüssigen Brennstoffen. Restbiomasse sollte verwendet werden, um den Wettbewerb zwischen den Futtermitteln, Lebensmitteln zu reduzieren und Chemikalien / Kraftstoff-Produktion. Diese Rückstände haben oft niedriger Schüttdichte und damit eine logistische Herausforderung für Anwendungen im industriellen Maßstab vor.

Um diesen Herausforderungen zu begegnen, die bioliq Konzept wurde am Karlsruher Institut für Technologie 1 entwickelt. Es verfügt über einen dezentralen ersten Schritt Restbiomasse in eine Energie dichte Zwischen (Bioslurry), eine anschließende Umwandlung in einer zentralen Vergasungsanlage zur Umwandlung in SyntheseGas und einem letzten Synthese zu dem gewünschten Produkt (en). Die Vergasung und Syntheseeinheit kann von der erforderlichen industriellen Maßstab an der gleichen Stelle ausgebildet sein kommerziellen Betrieb zu erreichen. Das Konzept ermöglicht unterschiedliche Produkte, angefangen von Drop-in Kraftstoffen spezialisierten Kraftstoffadditive und Massenchemikalien 2-5. Dieser Beitrag stellt den ersten Schritt, bei dem schnellen Pyrolyse verwendet wird Restbiomasse zu dem Zwischen Bioslurry zu konvertieren. Schnelle Pyrolyse wird durch schnelles Erhitzen der Biomasse in einer inerten Atmosphäre auf eine Reaktionstemperatur von typischerweise 450-500 ° C bei einer Verweilzeit der erzeugten Pyrolysedämpfe von <2 sec 6 gekennzeichnet. Am häufigsten werden Wirbelschichtreaktoren zur Durchführung einer schnellen Pyrolyse verwendet , aber es existieren auch verschiedene Reaktortypen speziell angepaßt Reaktionsbedingungen 7 optimieren. Die Arbeit im Folgenden dargestellt wurde mit einem Doppelschneckemischreaktor durchgeführt. Es stellt eine robuste Technologie, die bereits Biene hatn angewandt in industriellem Maßstab für die Pyrolyse von Kohle und im Pilotmaßstab für Ölsand - 8.

Der Zweck der Doppelschnecken-Mischreaktor ist es, die feste Biomasse Einsatzmaterial mit einem festen, vorgewärmte Wärmeträger zu mischen. Bedürfnisse werden gründlich genug, um Mischen der Erwärmungsrate zu erreichen, die für die Umwandlung der Biomasse unter Schnellpyrolyse Bedingungen notwendig ist. Zusätzlich muss die Größe sowohl der Biomasse und Wärmeträgerpartikel zu klein, um einen hohen Wärmeübertragungskoeffizienten und eine kurze Partikel Heizperiode zu erreichen. Am Institut für Katalyseforschung und Technologie (IKFT) des Karlsruher Instituts für Technologie (KIT), ein Prozess Entwicklungseinheit mit einem Biomassekapazität von 10 kg h -1 ist seit mehr als einem Jahrzehnt in Betrieb. Es verwendet Stahlkugeln als Wärmeträger, der im Inneren mit einem Becherwerk zurückgeführt wird und wieder erwärmt mit einer elektrischen Heizung. Sein Hauptzweck war die Untersuchung von aunique Produkt - Recovery - Technologie, die für die Verwendung des Produkts in einem Vergaser und die Validierung ihrer Eignung für eine breite Palette von Rohstoffen 9-11 angepasst wurde. Eine größere Pilotanlage wurde parallel zu diesen Studien mit einem Biomassekapazität von 500 kg h -1, die seit fünf Jahren in Betrieb ist gebaut worden. Es nutzt Sand als Wärmeträger, der von einem Heißgaslift pneumatisch rezirkuliert wird und zusätzlich durch teilweise Verbrennung von mitgeführten Kohleteilchen 1,12 erhitzt. Die folgende Beschreibung der experimentellen Methode basiert auf der kleineren Prozessentwicklungseinheit basiert nach seinem Produktgewinnungsabschnitt besser renoviert wurde , um die Pilotanlage Design 13 ähneln. Ein Ablaufschema dieser Versuchsaufbau ist in Figur 1 veranschaulicht.

Es ist wichtig, dass die Produktanforderungen für die schnelle Pyrolyse Bio-Öl (FPBO) für den Einsatz in Vergasern verschiedenen für konventionelle FPB entwickelt, um diejenigen sind zu beachtenO, das ist in der Regel für die direkte Kraftstoffanwendungen 14 vorgesehen. Am wichtigsten ist, der Feststoffgehalt des FPBO muss nicht sehr niedrig sein. In der Tat ist es wünschenswert, die FPBO mit der aus dem Umwandlungsprozess, um die Menge von Kohlenstoff für Vergasung und anschließende Synthese von Drop-in Brennstoffen zur Verfügung zu erhöhen erhalten char hergestellt zu mischen. Diese Tatsachen sind wichtig für das Verständnis der Unterschiede in der Gestaltung des Versuchsaufbaus hier vorgestellten und schnelle Pyrolyse Experimente an anderer Stelle veröffentlicht. Ein weiterer wichtiger Unterschied ist die Tatsache, dass die Umwandlung von Biomasse-Konzept untersuchten speziell für landwirtschaftliche Rückstände wie Weizenstroh entworfen wurde. Typischerweise enthält diese Art von Einsatzmaterial einen hohen Anteil an Asche. Ash ist bekannt, dass die Produktverteilung der schnellen Pyrolyse wesentlich zu beeinflussen. Es führt zu einer Abnahme des organischen Kondensats (OC) und eine Erhöhung der sowohl feste und gasförmige Produkte 10,15,16. Diese Tatsachen werden berücksichtigtsowohl in der Gestaltung des Versuchsaufbaus hier und die Gesamtprozesskette dargestellt. Die meisten Industrieanlagen laufen auf Holz mit niedrigen Aschegehalt und einfach brennen die intern Feststoffe. Dies führt zu einer zusätzlichen Erzeugung von Wärme für die äußere Anwendung. Bei Einsatzmaterialien mit hohem Aschegehalt verwendet, Saibling ist ein bedeutendes Nebenprodukt , das 13 effizient genutzt werden sollte.

Protocol

1. Inbetriebnahme

- Aktivieren Sie die gesamte Pyrolyse und Kondensationssystem durch die Hilfs N 2 Versorgung und die Pyrolyse Gasgebläse zu starten. Spülen Sie das Pyrolyse - Prüfstand mit 500 L h -1 von Stickstoff im Standby - Modus. Regeln die Lüfter durch den Lüfter-Menü in der Prozesssteuerung Öffnen und Einstellen seiner Nennvolumenstrom, so dass der Druck im Reaktor 3-8 mbar über dem Umgebungsdruck liegt.

Achtung: Vor allem bei der Inbetriebnahme, besteht ein erhöhtes Risiko für Aufbau von explosionsfähigen Atmosphären. Das System muss vollständig inert sein, um dieses Risiko zu mindern. - Füllen Sie das Bioöl Zyklus (dh organische reiche Kondensat) mit einer geeigneten Menge an Ethylenglykol als Startmedium für das Abschrecksystem sicheren Betrieb der Pumpe und Homogenisator zu ermöglichen (beispielsweise 15 kg in dem gegebenen Beispiel). Das Gewicht des Ausgangsmaterials.

- Füllen Sie das wässrige Kondensat Zyklus mit einem geeigneten amount Wasser sicheren Betrieb der Pumpe zu ermöglichen (beispielsweise 7 kg in dem gegebenen Beispiel). Das Gewicht des Ausgangsmaterials.

- Erhitzen Sie das System, einschließlich der Wärmeträgerheizung und alle Zusatzheizungen, durch ihre Menüs in der Prozesssteuerung zu öffnen und die gewünschten Werte eingeben (zB etwa 500 ° C). Zusatzheizung für den Reaktor selbst empfohlen, und die Verbindungsrohre bis zum ersten Kondensator, um unkontrollierte Kondensation von Dämpfen zu verhindern.

- Starten Sie den Kühlkreislauf für die Wärmetauscher in beiden Kondensationszyklen durch auf dem Kühler umgeschaltet wird.

- Starten Sie die Pumpen beider Kondensationszyklen durch ihre Menüs in der Prozesssteuerung zu öffnen und klicken Sie dann auf Aktivieren. Verwenden Sie die gleichen Menüs den Massenstrom einzustellen genug Kühlleistung zur Verfügung zu stellen. Zum Beispiel rezirkulieren das Bioöl mit einer Rate von etwa 350 kg h -1 und abkühlen auf 80 ° C ab , bevor es in die Löschbehälter gesprüht wird . Umwälzen die wässrige condensate mit einer Rate von etwa 600 kg h -1 und, zusätzlich, Kühlspeisewasser mit einer Rate von 300 kg h -1 bei 8 ° C.

- Schalten Sie den Elektrofilter.

- Nachdem beide Kondensationszyklen für 10-20 min laufen, prüfen Sie die Düsen des Löschsystem für die Sperrung und jede Blockade vorhanden.

- Starten Sie den Wärmeträgerschleife durch das Menü der Becheröffnung und der Wärmeträgerförderschnecke in der Prozesssteuerung und klicken Sie dann auf Aktivieren. Stellen Sie die Wärmeträgertemperatur auf einen Wert oberhalb der gewünschten Reaktortemperatur, um einen reibungsloseren Start durch Abrechnung der Wärmebedarf für die Pyrolyse-Reaktion zu ermöglichen. Zum Beispiel liefern die Wärmeträger mit einem Massenstrom von 1,000 kg h -1 bei einer Temperatur von 520 ° C während des Betriebs, aber Wärme auf 545 ° C , bevor die Biomasse - Feed gestartet wird .

Achtung: Stellen Sie sicher, dass die Doppelschnecken des Reaktors automatisch, sobald die Wärmeträger Fütterung gestartetSchraube aktiviert wird. Anderenfalls besteht die Gefahr des Blockierens und sogar eine Beschädigung des Fütterungssystems. - Nachdem das System (dh alle Temperaturen) hat die eingestellten Werte erreicht, beginnen Biomasse Fütterung durch die Biomasse - Speicher mit dem gewünschten Einsatzmaterial zu füllen. Anschließend öffnen Sie den Trichter Schloss und die Biomasse Förderschnecke starten, indem Sie in der Prozesssteuerung in ihren Menüs auf activate klicken. Erhöhen Sie langsam die Vorschubgeschwindigkeit, um einen übermäßigen Druckschwankungen zu verhindern.

2. Schritte und Beobachtungen während des Betriebs kontinuierlich Erforderliche

- Notieren Sie sich die Menge an Biomasse zugeführt, um für den Ausgleich zu berücksichtigen und entsprechende Proben nehmen.

- Check für die gewünschte Reaktortemperatur (Austrittstemperatur des Wärmeträgers) und regulieren somit die Erwärmung des Wärmeträgerschleife.

- Regulieren Sie den Lüfter durch seine Nennvolumenstrom Einstellung des gewünschten Reaktordruck zu halten.

- Prüfen Sie, ob in den Düsen blockiertdes Löschsystems (Rückgang der Massenstrom und / oder Erhöhung der Abschrecktemperatur).

- Beachten Sie den Druckabfall über die Zyklone und das Löschsystem, um früh genug übermäßige Skalierung zu erkennen. Installieren, geeignete Maßnahmen zu können übermäßige Skalierung während des Betriebs zu entfernen, insbesondere an der Stelle des ersten Temperaturabfall der Pyrolysedämpfe (normalerweise der Einlaß des Quenching-System).

- Zum Beispiel, reinigen Sie den Querschnitt des Rohres durch eine Stange mit mechanisch zu entfernen Skalierung. Verschließen Sie die Stange mit einer Dichtung Ansaugen von Luft in die Löschsystem zu verhindern. Installieren eines Kugelventil an der Eintrittsstelle des Stabes weiteren Luftleckage zu verringern, wenn die Reinigung nicht in Betrieb ist.

Achtung: Reinigen des Einlasses des Abschrecksystem durch eine Stange Einführen führt zu vorübergehenden Blockierung der Gasentfernung aus dem Reaktor. Biomasse Fütterung muss gestoppt werden, wenn er nicht sicher sein kann, dass die Reinigungs in durchgeführt wird <10 sec.

- Zum Beispiel, reinigen Sie den Querschnitt des Rohres durch eine Stange mit mechanisch zu entfernen Skalierung. Verschließen Sie die Stange mit einer Dichtung Ansaugen von Luft in die Löschsystem zu verhindern. Installieren eines Kugelventil an der Eintrittsstelle des Stabes weiteren Luftleckage zu verringern, wenn die Reinigung nicht in Betrieb ist.

- Überwachen Sie die Kondensationstemperaturen beider Kondensationszyklen und passen die Temperatur-Sollwerte der Prozessthermostate, falls erforderlich.

- Entfernen von Kondensat aus Zyklen, sobald 80% der maximal zulässigen Füllhöhe (abhängig von der Größe der Puffertanks und der Menge und Art der Biomasse zugeführt wird) erreicht ist.

- Führen Messungen der Gasphase. Messen Sie die Menge an Gas sowie seine Zusammensetzung (siehe Details in Schritt 4.5).

HINWEIS: Primäre gasförmigen Verbindungen umfassen N 2, CO, CO 2, CH 4, O 2 und H 2. Zusätzliche Verbindungen zu erwarten, wie beispielsweise C 2 H 4, C 2 H 6 und C 3 H 8. Ein Beispiel für ein Messsystem Gas wird im folgenden beschrieben (siehe Schritt 4.5).

Achtung: Wenn Teile der Pyrolyseanlage unter Druck betrieben wird, ein Austreten von Luft zur Entwicklung einer explosionsfähigen Atmosphäre führen kann. Es ist sehr eng empfohlen, OBdie Menge an Sauerstoff in dem Pyrolysegas dienen.

3. Shutdown

- Um das Experiment zu stoppen, schalten Sie einfach die Biomasse-Feed und regulieren den Lüfter halten den gewünschten Reaktordruck.

- Das System kann (Wärmeträgerschleife und Kondensationszyklen) für eine weitere 30-40 min zu laufen, um sicherzustellen, daß alle Reste pyrolysiert und die Produkte gewonnen.

- Schalten Sie die Heizung des Wärmeträgerschleife ab.

- Stellen Sie die Pumpen sowohl Kondensationszyklen und Elektrofilter ab.

- Leere sowohl Kondensat Zyklen und notieren das Gewicht jedes Kondensat. Ziehen Sie den Wert des Ausgangsmaterials (siehe Schritte 1.2 und 1.3), bevor die Salden einrichten.

- Lassen Sie die Behälter für char Sammlung in einer inerten Atmosphäre auf Raumtemperatur abkühlen lassen. Wiegen Sie die Menge von Zeichen.

Achtung: Das Zeichen kann pyrophore Eigenschaften aufweisen und spezifische sollte darauf geachtet werden, wenn der Handhabung dieses Materials. - Clean die Bio-Öl-Zyklus mit frischem Ethylenglykol und der wäßrigen Kondensats Zyklus mit einem 1: 1 Gemisch aus Wasser und Ethanol. Füllen Sie mit entsprechenden Mengen (siehe Schritte 1.2 und 1.3) und ermöglichen 30-40 min zu laufen.

4. Erforderliche Analysen für Einrichten "Dry" und "Elemental Carbon Balances

- Führen Sie die folgenden Ausgangsmaterial Analysen (Beispiele für geltenden Normen in Klammern angegeben):

- Bestimmen Sie den Wassergehalt 17.

- Der Aschegehalt 18.

- Bestimmung der elementaren Kohlenstoff, Wasserstoff und Stickstoffgehalt 19.

HINWEIS: Es wird dringend empfohlen, den Wassergehalt jeder experimentellen Tag zu analysieren, da Unterschiede in Wetterbedingungen könnten den Feuchtigkeitsgehalt des Ausgangsmaterials beeinflussen. Je nach Größe der Partie werden mehrere Proben erforderlich, um zuverlässig das Einsatzmaterial zu charakterisieren. Zusätzliche Analysen wie Faseranalyse und höheren Heizwert sindempfohlen, ist aber nicht zwingend für die Einstellung der oben genannten Guthaben auf.

- Führen Sie die folgenden Zeichen Pulver Analysen (Beispiele für geltenden Normen in den Referenzen angegeben):

- Bestimmen Sie den Wassergehalt 17.

- Der Aschegehalt 18.

- Bestimmung der elementaren Kohlenstoff, Wasserstoff und Stickstoffgehalt 19.

HINWEIS: Es wird angenommen, dass char keinen Feuchtigkeitsgehalt hat, wenn für die Einrichtung der Salden den Prozess zu verlassen. Feuchtigkeitsaufnahme kann im Verlauf der Analyse auftreten, und der Wassergehalt wird für die Korrektur der anderen zwei Analysen erforderlich.

- Führen Sie die folgenden Bioöl Analysen (Beispiele für geltenden Normen oder anderen empfohlenen Methoden sind in Klammern angegeben):

- Bestimmen Sie den Wassergehalt durch volumetrische Karl-Fischer-Titration nach Standardprotokollen. Lösen einer Probe in trockenem Methanol und titriert es mit einer Mischung aus einer Base, SO 2Und eine bekannte Konzentration von I 2 (detaillierte Beispiele von Materialien sind in der Materialliste angegeben). Jedes Mol Wasser reagiert mit einem Mol I 2.

- Bestimmung der Feststoffgehalt durch eine 3,040 g Probe des FPBO Einnahme und löst ihn in Methanol zu einem endgültigen Lösungsvolumen von etwa 100 ml. Rühren Sie die Lösung für 10 min bei Raumtemperatur. Filtern Sie die Lösung durch Zellulosefilter bei Partikelretention von 2,5 um und spülen Sie den Rückstand mit Methanol, bis ein klares Filtrat erhalten wird. Trocknet den festen Rückstand bei 105 ° C über Nacht und zu bestimmen, das Restgewicht.

- Bestimmung der elementaren Kohlenstoff, Wasserstoff und Stickstoffgehalt 19.

- Bestimmung der Ethylenglykol - Gehalt von 1 H - NMR - Analyse nach Standardprotokollen. Man löst eine FPBO Probe in einer Lösung von deuteriertem Methanol mit 3- (Trimethylsilyl) propionsäure-2,2,3,3-d 4-Natriumsalz (TMSP) als Referenzmaterial (ungefähr 0,1g FPBO in 0,8 g-Lösung). Beispielsweise kann die Lösung 44 g Methanol und 0,1 g TMSP enthalten. Zentrifugieren Sie die gelöste Probe zu entfernen, um Feststoffe. Analysieren der Probe durch 1 H - Kernresonanzspektroskopie (NMR). Die Hydroxygruppen aus Ethylenglykol zeigen einen Peak bei 3,55 bis 3,65 ppm. Der Referenzspitze von TMSP erscheint um 0 ppm und verwendet wird, um den Gehalt an Ethylenglykol zu quantifizieren.

Hinweis: Der Start-up mit reinem Ethylenglykol führt zu einer Verdünnung des Kondensats in dem ersten Kondensator. Dies muss bei der Berechnung der Massen- und Energiebilanzen und für die Darstellung der Ergebnisse berücksichtigt werden. Es ist höchst wünschenswert, einzelne chemische Verbindungen zu identifizieren. Solch ein analytisches Verfahren ist sehr komplex aufgrund der großen Anzahl von verschiedenen Verbindungen und der Art des Kondensats Matrix. Eine Beschreibung eines solchen Analysen ist außerhalb des Umfangs dieser Veröffentlichung. Es sollte auch darauf hingewiesen werden, dass die oben genannten Analysen nur für die Einrichtung erforderlich sind,Salden und sind zur Beschreibung der Bio-Öl als Produkt nicht ausreichend. Standards, die FPBO Anwendungen sind in Vorbereitung abdecken.

- Führen Sie die folgenden wässrigen Kondensats Analysen (Beispiele geltenden Normen in Klammern angegeben):

- Bestimmen Sie den Wassergehalt durch volumetrische Karl-Fischer-Titration (siehe 4.3.1).

- Bestimmen Sie den gesamten organischen Kohlenstoff als nicht Flüchtiger Organischer Kohlenstoff 20.

Hinweis: Der Start-up mit reinem Wasser führt zu einer Verdünnung des Kondensats in dem zweiten Kondensator. Dies muss bei der Berechnung der Massen- und Energiebilanzen und für die Darstellung der Ergebnisse berücksichtigt werden.

- Überwachen Sie die Gaszusammensetzung während des gesamten Experiments, weil Zusammensetzung mit der Zeit beträchtlich variiert. Zum Beispiel analysieren das Produktgas während der hier in einem Prozess-Gaschromatograph präsentiert Experimente alle 30-60 min. Analysieren Sie die folgenden Gasarten: Ne, H 2, CO, CO 2, N 2, O 2, CH 4, und Alkan / Alken - C 2 -C 5 Komponenten.

- Injizieren eines konstanten Gasfluss von Ne in den Reaktor als Referenz. Berechnen Sie die Masse jeder Gasspezies auf der Grundlage der Referenzvolumenstrom, die mittlere Gaszusammensetzungsverhältnis, der Dauer des Experiments, und die Dichte der Arten. Um den Wassergehalt des Pyrolysegases, um zu bestimmen, annehmen gesättigten Bedingungen an der Austrittstemperatur des letzten Kondensators.

Representative Results

Verschiedene Arten von Biomasse wurden in der Pyrolyseanlage in IKFT / KIT mit dem aktuellen Setup erfolgreich pyrolysiert. Zum Beispiel können drei unterschiedliche Rohstoffe (Weizen Stroh, Miscanthus und Altholz) wurden verglichen, um ihre Eigenschaften und Ausbeuten nach der Pyrolyse in Bezug auf nach dem Verfahren beschrieben. Verschiedene Arten von Ausgleichsverfahren dargestellt und in Bezug auf ihre Anwendbarkeit auf aschereicher Einsatzmaterial diskutiert. Es ist wichtig zu beachten, dass die Salden berechnet wurden und zusammengefasst nach dem Stand der Aggregation jeder Fraktion. Die Bio-Öl in dem ersten Kondensator zurückgewonnen enthält noch Feststoffe, die nicht durch die Zyklone entfernt haben. Diese werden gesondert in den Salden gekennzeichnet. Zum Vergleich und zur statistischen Auswertung der Feststoffgehalt des Bioöl zu der char Fraktion aus den Zyklonen gewonnen wurde zugegeben.

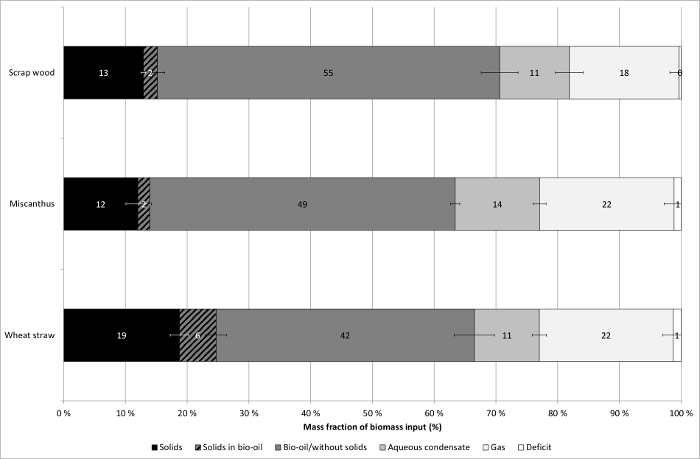

Auf einer "wie erhalten" Basis,der Feststoffausbeute, dh char über Zyklone und Saibling in der Bio-Öl gewonnen, liegt im Bereich von 14 bis 25 Gewichts-% für die untersuchten Einsatzmaterialien. Insgesamt Kondensat Erträge in den beiden Kondensatoren gewonnen reichen von 53 bis 66 Gewichts-%, während Gasausbeuten relativ ähnlich sind (rund 20%) für alle 3 Biomassen (siehe Abbildung 2). Diese "wie erhalten" Werte geben praktische Informationen über die tatsächliche Menge an Produktfraktionen in der schnellen Pyrolyse Anlagen dieser Art zu erwarten.

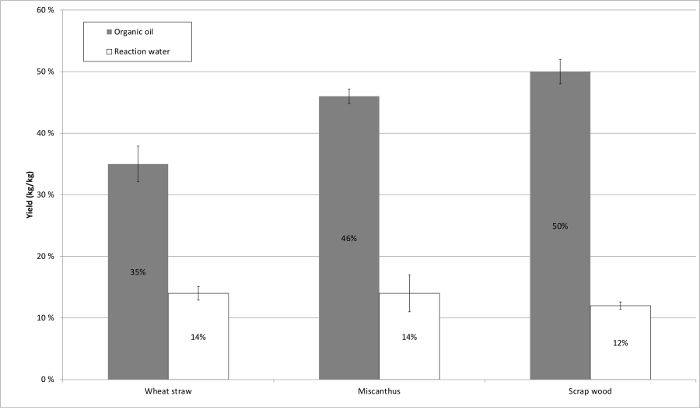

Jedoch gesamten flüssigen organischen Ausbeuten in der Literatur am häufigsten auf einer Trockenbasis angegeben, dh ohne Berücksichtigung der Feuchtigkeit und des Reaktionswassers in dem Kondensat und in der Zufuhr. Der Vorteil dieser Art von Gleichgewicht ist, dass anfänglich vorhandenen Feuchtigkeit der Biomasse die Ergebnisse nicht beeinflussen. Dieser Feuchtigkeitsgehalt würde die Kondensatausbeute in einem "wie erhalten" b künstlich erhöhenalance. Aus Gründen der Vergleichbarkeit, Abbildung 3 zeigt organischen Ölausbeute und Reaktionswasser auf trockener Basis. In dieser Studie Anstieg organischen Ölerträge (35 - 46 - 50 Gewichts-%) mit abnehmender Aschegehalt (9,2 bis 2,7 - 1,5% nach Gewicht) der Einsatzstoffe Weizenstroh - Miscanthus - Altholz (siehe Tabelle 1). Dies steht im Einklang mit Beobachtungen aus anderen Studien 10,15,16. Ausbeuten an Reaktionswasser sind in einem vergleichsweise engen Bereich von 12 bis 14 Gew%.

Massenbilanzen auf Trockenbasis sind immer noch direkt durch den Aschegehalt der Einsatzstoffe beeinflusst. Mineralien in der Biomasse enthaltenen Material wird künstlich erhöhen die Ausbeute an Feststoffen in den beiden "wie erhalten" und "trocken" Salden. Folglich wurden elementarem Kohlenstoffbilanzen bestimmt , da sie für die Beurteilung Unterschiede in thermochemischen Umwandlungsreaktionen von Biomasse besser geeignet erscheinen (siehe Abbildung 4

| Weizenstroh | Miscanthus | Altholz | |

| Wasser, ar | 9.6 | 10.1 | 15.2 |

| Ash, d | 9.2 | 2.7 | 1.5 |

| Kohlenstoff, d | 46.1 | 48.6 | 49.8 |

| Wasserstoff, d | 5.7 | 5.9 | 6.1 |

| Stickstoff, d | <0,5 | <0,5 | <0,5 |

| ar: wie erhalten, d: trockener Basis 21 | |||

Tabelle 1. Ausgewählte Eigenschaften der verschiedenen Einsatzstoffe verwendet werden. Alle Werte stellen Massenanteile (%).

Abbildung 1. Flussdiagramm des experimentellen Aufbaus. 1) Biomasse Lagerung. 2) Druckbehältersystem. 3) Biomasse Dosierung. 4) Doppelschnecken-Mischreaktor. 5) Becherwerk. 6) Heizung für Wärmeträger. 7) Cyclone für Feststoffentfernung. 8) Char Lagerung. 9) Spray Abschrecken. 10) Bio-ÖlLagertank. 11) Homogenisator und Pumpe. 12) Wärmetauscher zur Kühlung von rückgeführtem Kondensat. 13) Elektrofilter. 14) wässrigen Kondensats Speicher. 15) Pumpe für wässrige Kondensat Rückführung. 16) Wärmetauscher zur Kühlung von rückgeführtem Kondensat. 17) Kondensator für wässrige Kondensat. 18) Ventilator zum Entfernen von Gas / Dämpfe. Bitte klicken Sie hier , um eine größere Version dieser Figur zu sehen.

Abbildung 2. Massenbilanzen von Experimenten. Die Salden sind berichtete über eine "wie erhalten" 21 Basis der Rohstoffe und Produkte. Alle Werte sind als Massenanteile ausgedrückt. Drei verschiedene Arten von Biomasse wurden verwendet , und alle Experimente wurden zumindest in dreifacher Ausführung durchgeführt , 13. Der Feststoffgehalt in der bio-Öl wird separat zur Veranschaulichung berichtet. Die Fehlerbalken zeigen die Standardabweichungen von Experimenten mit einer Art von Einsatzmaterial. Bitte klicken Sie hier , um eine größere Version dieser Figur zu sehen.

Abbildung 3. Der gesamte organische Ölerträge und Reaktionswasser. Alle Werte werden auf einem trockenen 21 Futterbasis dargestellt und werden als Massenanteile ausgedrückt. Der Feststoffgehalt des Kondensates wurde aus der organischen Ölausbeute 13 ausgeschlossen. Die Fehlerbalken zeigen die Standardabweichungen von Experimenten mit einer Art von Einsatzmaterial. Bitte klicken Sie hier , um eine größere Version dieser Figur zu sehen.

Abbildung 4. Kohlenstoffbilanzen. Alle Werte sind als Massenanteile der Biomasse Kohlenstoffeintrag berichtet. Drei verschiedene Arten von Biomasse wurden verwendet , und alle Experimente wurden zumindest in dreifacher Ausführung durchgeführt , 13. Der Feststoffgehalt in dem Bioöl separat zu Veranschaulichungszwecken angegeben. Die Fehlerbalken zeigen die Standardabweichungen von Experimenten mit einer Art von Einsatzmaterial. Bitte klicken Sie hier , um eine größere Version dieser Figur zu sehen.

Discussion

Für alle Versuche Prozessbedingungen wie Größe des Ausgangsmaterials, Vorschubgeschwindigkeit, Druck, Reaktionstemperatur, Kondensationstemperaturen und Strömungsgeschwindigkeiten von sowohl dem Wärmeträger und dem Kondensatkreislauf waren die gleichen. Natürlich Variationen innerhalb definierter Grenzen können nicht vermieden werden. Für eine Testanlage wie beispielsweise die Prozessentwicklungseinheit präsentierten, die akzeptablen Bereiche der Fluktuation und der erforderlichen Betriebszeiten für reproduzierbare Experimente benötigen erfahrungs berechnet und / oder bestimmt werden. Zum Beispiel kann die Reaktortemperatur, die durch die Temperatur des Wärmeträgers angegeben verlässt den Reaktor wird mit einer Standardabweichung von 35 ° C über den gesamten Verlauf der Reaktion aus dem Reaktionsbeginn bei Voll Biomasse Kapazität mit der gesteuerten Stopp von Biomasse Fütterung (in der Regel ca. 4 h). Der Druck in dem Reaktor wird mit einer Standardabweichung von 300-500 Pa gesteuert. Peaks in Druck wahrscheinlich aufgrund auftreten flucschwankungen in Biomasse Fütterung. Es wird empfohlen, die Förderschnecke System an das Biomassenmaterial unter Berücksichtigung anzupassen, um auf solche Schwankungen zu minimieren und eine konstante Biomasse Fluss gewährleisten. Die Kondensationstemperatur in der ersten und zweiten Kondensatoren wurde bei einer Standardabweichung von 3 ° C und 1 ° C gehalten, respectively.

Es sei an dieser Stelle angemerkt werden, dass alle dargestellten Experimente am gleichen Reaktortemperatur durchgeführt wurden (500 ° C). Diese Temperatur reflektieren nicht unbedingt die optimale schnelle Pyrolyse Temperatur , die 22 für jeden spezifischen Einsatzmaterial vorhanden ist . Eine Variation der Reaktortemperatur auf eine optimierte Pyrolysetemperatur mit noch höheren organischen Ölerträge führen könnte.

Die Wahl Methode der Ausgleich ist für die schnelle Pyrolyse von Biomasse nicht trivial, vor allem, wenn fraktionierten Kondensation Anwendung und wenn Biomasse mit hohem Aschegehalt verwendet wird. Drei verschiedene Arten von Balancing wurden im vorherigen Abschnitt vorgestellt. Melden der Ausbeuten von Produktfraktionen auf einer "wie erhalten" -Basis ist vorteilhaft für praktische Überlegungen wie die Gestaltung von Apparaten und Lagerkapazitäten, wie es die tatsächliche Produktverteilung berichtet erwarten. Jedoch werden diese Werte durch die Wasser- und Aschegehalt des Beschickungsmaterials verdeckt. Speziell für die Restbiomasse - zB Stroh, Forst- und Beschneiden Rückstände und biogene "Abfall" - das ist ein Problem , da diese Einsatzmaterialien eine breite Palette von Wasser und anorganischen Inhalt haben, siehe Tabelle 1.

Die gemeinsame Ausgleichsverfahren für Biomasse Prozesse auf einer "Trockenbasis" ist in den meisten Fällen nützlich für Vergleiche zwischen verschiedenen Studien, da sie die Wirkung von verschiedenen Feuchtigkeitsgehalten des Beschickungsmaterials eliminiert. Es sollte jedoch darauf hingewiesen werden, daß diese berechneten Werte aus Experimenten mit einem spezifischen feuchten Beschickung nicht unbedingt reflect das Verhalten und die Ausbeuten dieses spezifischen Einsatzmaterial, wenn es durch physikalische vollständig getrocknet wurde, bedeutet das Experiment vor. Es ist bekannt , dass Feuchtigkeit die Ausbeute Verteilung der Pyrolyse betrifft 23 , und dies sollte im Auge behalten werden bei der Bewertung und "trocken" Salden zu vergleichen.

Darüber hinaus sind Massenbilanzen auf einer "Trockenbasis" ungeeignet für Einsatzmaterialien mit hohem Aschegehalt, weil Mineralien in erster Linie in der Kohle am Ende und die Ergebnisse ähnlich wie bei der anfänglichen Feuchtigkeitsgehalt verschleiern. Ähnlich wie Wasser, beeinflussen Mineralien die tatsächliche Pyrolysereaktion Netzwerk, weil sie sekundäre Pyrolyse Reaktionen fördern, was zu höheren char führenden und unteren Bioöl Erträge. Solche Effekte können nur auf wissenschaftlicher Basis ausgewertet werden, wenn Salden für den Aschegehalt korrigiert werden. Eine Möglichkeit, dies zu erreichen, ist durch Kohlenstoffbilanzen einrichten. Aus dem Vergleich von Figur 2 und Figur 4 ist erkennbar , daß die erhöhten Feststoff yie gesehen werdenld nach der Pyrolyse von Weizenstroh beobachtet im Vergleich zu Miscanthus ist nicht nur aufgrund von anorganischem Material, das mit dem char wiederhergestellt wird, sondern auch aufgrund einer erhöhten Anteil an organischen Feststoffe, die während des Prozesses gebildet wurden.

Ein weiterer Vorteil des elementaren Kohlenstoffbilanzen ist das Schicksal von biogenem Kohlenstoff zu zeigen, das heißt, ihre Verteilung in den gewonnenen Produktfraktionen. Dies ist wichtig für die Bewertung von komplexeren Umwandlungskette - beispielsweise Pyrolyse, Vergasung, und die Synthese wie in dem Fall hier dargestellten - weil die biogenen Kohlenstoff sollte so effizient wie möglich eingesetzt werden. Eine der wichtigsten Aufgaben von Biomasse in einem zukünftigen Bioökonomie ist biogenen Kohlenstoff für eine breite Palette von Rohstoffen zu schaffen, so dass Kohlenstoff aus fossilen Ressourcen zu ersetzen.

Das dargestellte Protokoll zur schnellen Pyrolyse in einem Doppelschnecken-Mischreaktor kann auf verschiedenen Skalen mit einigen Anpassungen realisiert werden. Tpräsentierte er bei einer Einheit mit einer Förderleistung von 10 kg h -1 ist ein gangbarer Kompromiss zwischen Betriebskomplexität und aussagekräftige Ergebnisse für das Prozessverhalten erwiesen. Es kann sowohl für unterschiedliche Arten von Biomasse und Optimierung von Prozessbedingungen Screening angewendet werden. eine spezifische Biomasse-Rohstoffe Testen ist von entscheidender Bedeutung, da bestimmte Beschickung Eigenschaften zu ungünstigen Prozessbetrieb führen könnte, wenn grobe feste Rückstände im Wärmeträgerkreislauf anreichern. Eine solche Akkumulation wurde für die Biomasse im Ergebnisteil dargestellt nicht beobachtet, aber es wurde sehr hart biogenem Material mit großer Partikelgröße (> 1 mm), die die Anwendbarkeit des vorgestellten Verfahren beobachtet. Dieses Problem könnte mit einer anderen Gestaltung des Wärmeträgerschleife, beispielsweise durch pneumatischen Transport des Wärmeträgers mit gleichzeitiger Teilverbrennung verringert werden.

Acknowledgments

Die Autoren danken Melanie Frank, Pia Griesheimer, Jessica Henrich, Petra Janke, Jessica Maier und Norbert Sickinger für technische und analytische Unterstützung dieser Arbeit.

Die finanzielle Unterstützung im Rahmen des BioBoost Projekt zur Verfügung gestellt wird sehr anerkannt. BioBoost ist ein europäisches Forschungs- und Entwicklungsprojekt mitfinanziert unter Vertrag 282.873 innerhalb des Siebten Rahmenprogramms der Europäischen Kommission (www.bioboost.eu).

Materials

| Name | Company | Catalog Number | Comments |

| Wheat straw | Dörrmann Kraichtal-Münzesheim | n/a | Triticum aestivum L. |

| Scrap wood | Rettenmeier Holding AG | n/a | According to class A2 of the German scrap wood decree (AltholzV §2): glued, coated, painted, or otherwise treated scrap wood without organic halogen compounds and wood preservatives |

| Miscanthus | Hotel-Heizungsbau Kraichgau-Odenwald | n/a | Miscanthus x giganteus |

| Ethylene glycol | Häffner GmbH & Co KG | 1042090220600 | |

| Ethanol | Häffner GmbH & Co KG | 1026800150600 | Grade 99.9% |

| Nitrogen | KIT | n/a | Supplied by internal nitrogen pressure system. |

| Pyrolysis test rig | self-built | n/a | Flow scheme is illustrated in manuscript. |

| Name | Company | Catalog Number | Comments |

| Analyses: | |||

| Gas chromatograph Daniel 700 | Emerson Process Management | n/a | Designed for this specific application by Emerson; two 20% SF 96 columns, two HAYESEP N columns, and one MS-5A washed column; carrier gas is helium |

| Helium | Air Liquide | P0252L50R2A001 | Grade 6.0 |

| Gas mixture for calibration | basi Schöberl GmbH & Co. KG | FG 10002 | Specified gas composition: 5% Ne, 2% O2, 20% CO, 30% CO2, 5% CH4, 5% H2, 2% C2H6, 0.5% C3H8, 0.5% C4H10, 0.5% C5H12, remainder N2. |

| Neon | Air Liquide | P0890S10R2A001 | Grade 4.0; used as fixed reference gas flow; not necessarily required and is only given as an example for quantifying the pyrolysis gas flow. |

| Elementaranalysator CHN628 | Leco Instrumente GmbH | 622-000-000 | |

| TGA701 | Leco Instrumente GmbH | n/a | |

| DIMATOC 2000 | Dimatec | n/a | |

| Hydranal methanol dry | Sigma Aldrich | 34741 | |

| Hydranal composite V | Sigma Aldrich | 34805 | |

| 841 Titrando | Deutsche Metrohm GmbH & Co. KG | 2.841.0010 | |

| 774 Oven Sample Processor | Deutsche Metrohm GmbH & Co. KG | 2.774.0010 | |

| 800 Dosino | Deutsche Metrohm GmbH & Co. KG | 2.800.0010 | |

| 801 Stirrer | Deutsche Metrohm GmbH & Co. KG | 2.801.0010 | |

| Methanol | Carl Roth GmbH & Co KG | 83884 | 99% for synthesis |

| Whatman cellulose filter grade 42 | Sigma Aldrich | WHA1442090 | |

| Methanol-D4 | Sigma Aldrich | 151947 | |

| 3-(Trimethylsilyl)propionic-2,2,3,3-d4 acid sodium salt | Sigma Aldrich | 269913 | |

| BZH 250 MHz | Bruker | n/a |

References

- Dahmen, N., Henrich, E., Dinjus, E., Weirich, F. The bioliq bioslurry gasification process for the production of biosynfuels, organic chemicals, and energy. Energ. Sust. Soc. 2 (1), 1-44 (2012).

- Ahmad, R., et al. Zeolite-based bifunctional catalysts for the single step synthesis of dimethyl ether from CO-rich synthesis gas. Fuel Process Technol. 121, 38-46 (2014).

- Haro, P., Trippe, F., Stahl, R., Henrich, E. Bio-syngas to gasoline and olefins via DME - A comprehensive techno-economic assessment. App Energy. , (2013).

- Henrich, E., Dahmen, N., Dinjus, E. Cost estimate for biosynfuel production via biosyncrude gasification. Biofuels, Bioprod. Bioref. 3, 28-41 (2009).

- Zhang, X., Kumar, A., Arnold, U., Sauer, J. Biomass-derived oxymethylene ethers as diesel additives: A thermodynamic analysis. Energ. Procedia. 61, 1921-1924 (2014).

- Bridgwater, A. V. Renewable fuels and chemicals by thermal processing of biomass. Chem. Eng. J. 91, 87-102 (2003).

- Meier, D., et al. State-of-the-art of fast pyrolysis in IEA bioenergy member countries. Renew. Sust. Energ. Rev. 20, 619-641 (2013).

- Rammler, R., Weiss, H. J., Bußmann, A., Simo, T. Gewinnung von Öl durch Schwelen von Ölschiefer und Teersand als Beitrag zur Energieversorgung. Chem. Ing. Tech. 53, 96-104 (1981).

- Tröger, N., et al. Utilization of biogenic residues and wastes in thermochemical systems for the production of fuels: current status of the project. Biofuels, Bioprod. Bioref. 7, 12-23 (2013).

- Tröger, N., Richter, D., Stahl, R. Effect of feedstock composition on product yields and energy recovery rates of fast pyrolysis products from different straw types. J. Anal. Appl. Pyr. 100, 158-165 (2013).

- Henrich, E., Dahmen, N., Weirich, F., Reimert, R., Kornmayer, C. Fast pyrolysis of lignocelluloses in a twin screw mixer reactor. Fuel Process Technol. 143, 151-161 (2016).

- Dahmen, N., et al. State of the art of the bioliq process for synthetic biofuels production. Env. Prog. Sust. Energ. 31, 176-181 (2012).

- Funke, A., et al. Fast pyrolysis char - Assessment of alternative uses within the bioliq concept. Bioresour. Technol. 200, 905-913 (2016).

- Lehto, J., Oasmaa, A., Solantausta, Y., Kytö, M., Chiaramonti, D. Fuel oil quality and combustion of fast pyrolysis bio-oils. , VTT Publications. Espoo. (2013).

- Fahmi, R., Bridgwater, A. V., Donnison, I., Yates, N., Jones, J. M. The effect of lignin and inorganic species in biomass on pyrolysis oil yields, quality and stability. Fuel. 87, 1230-1240 (2008).

- Oasmaa, A., Solantausta, Y., Arpiainen, V., Kuoppala, E., Sipilä, K. Fast Pyrolysis Bio-Oils from Wood and Agricultural Residues. Energ. & Fuels. 24, 1380-1388 (2010).

- DIN German Institute for Standardization. DIN EN ISO 18134-3 Solid biofuels - Determination of moisture content - Oven dry method - Part 3: Moisture in general analysis sample. , Beuth Verlag. Berlin. (2015).

- DIN German Institute for Standardization. DIN EN ISO 18122 Solid biofuels - Determination of ash content. , Beuth Verlag. Berlin. (2016).

- DIN German Institute for Standardization. Institute for Standardization. DIN EN ISO 16948 Solid biofuels - Determination of total content of carbon, hydrogen and nitrogen. , Beuth Verlag. Berlin. (2015).

- DIN German Institute for Standardization. Institute for Standardization. DIN EN 1484 Water analysis - Guidelines for the determination of total organic carbon (TOC) and dissolved organic carbon (DOC). , Beuth Verlag. Berlin. (1997).

- DIN German Institute for Standardization. ESO 16993: Solid biofuels - Conversion of analytical results from one basis to another. , Beuth Verlag. Berlin. (2015).

- Bridgwater, A. V. Review of fast pyrolysis of biomass and product upgrading). Biomass Bioenerg. 38, 68-94 (2012).

- Westerhof, R. J. M., Kuipers, N. J. M., Kersten, S. R. A., van Swaaij, W. P. M. Controlling the water content of biomass fast pyrolysis oil. Ind. Eng. Chem. Res. 46, 9238-9247 (2007).