Summary

Het isoleren van elektrische en thermische effecten op elektrisch ondersteunde vervorming (EAD) is erg moeilijk met behulp van macroscopische monsters. Metaalmonster micro- en nanostructuren samen met een aangepaste testprocedure zijn ontwikkeld om de invloed van toegepaste stroom op de formatie te evalueren zonder de verwarming van de uil en de evolutie van ontwrichten op deze monsters.

Abstract

Elektrisch geassisteerde vervorming (EAD) wordt steeds meer gebruikt om de vormbaarheid van metalen te verbeteren tijdens processen zoals het rollen en smeden van metalen. Goedkeuring van deze techniek gaat voort, ondanks onenigheid over het onderliggende mechanisme dat verantwoordelijk is voor EAD. De hierin beschreven experimentele procedure maakt een expliciete studie mogelijk in vergelijking met eerdere EAD-onderzoeken door thermische effecten te verwijderen die verantwoordelijk zijn voor het onenigheid bij het interpreteren van eerdere EAD-resultaten. Omdat de hier beschreven procedure EAD-observatie in situ en in real time in een transmissie-elektronenmicroscoop (TEM) mogelijk maakt, is het bovendien superieur aan bestaande post-mortemmethoden die EAD-effecten na de test waarnemen. Testmonsters bestaan uit een single crystal koperen (SCC) folie met een vrijstaande trekproefsectie van nanoschaaldikte, vervaardigd met behulp van een combinatie van laser- en ionbundelmalen. De SCC is gemonteerd op een geëtste siliconenbasis die me zorgtChanische ondersteuning en elektrische isolatie terwijl u als koudwaterafvoer dient. Met deze geometrie, zelfs bij hoge stroomdichtheid (~ 3.500 A / mm 2 ), leidt de test sectie een verwaarloosbare temperatuurstijging (<0,02 ° C), waardoor de verwarrende effecten van Joule worden verwijderd. Monitoring van deformatie vervorming en het identificeren van de bijbehorende veranderingen in microstructuren, bijv. Ontwrichten, worden bereikt door het verkrijgen en analyseren van een serie TEM beelden. Onze monstervoorbereiding en in situ -proefprocedures zijn robuust en veelzijdig, omdat ze gemakkelijk kunnen worden gebruikt om materialen met verschillende microstructuren te toetsen, bijvoorbeeld enkel- en polykristallijne koper.

Introduction

Elektrisch geassisteerde vervorming (EAD) is een handig hulpmiddel voor metalen vervormingsprocessen, zoals smeden, stampen, extruderen, enz . Het EAD proces omvat het toepassen van een elektrische stroom door middel van een metalen werkstuk tijdens vervorming, waardoor de metaalvormbaarheid aanzienlijk wordt verbeterd door stroomstressen te verminderen, verhogingen te voorkomen, en soms het terugdringen van de veerbalk na het vormen van 1 , 2 , 3 . Ondanks de groei in gebruik is er geen consensus over het mechanisme waarmee EAD metaalvormbaarheid verbetert. Dit document beschrijft de voorbereiding van het monster en de testprocedure voor een experiment waarin het mogelijk is om potentiële concurrerende EAD-mechanismen te isoleren en in situ microstructuuronderzoek tijdens het testen mogelijk te maken.

Er zijn twee hypothesen voor EAD's effect op metalen vormen. De eerste hypothese, het Joule verwarmingseffect, staDat de toegepaste stroom elektrische weerstand in het vormende metaal tegenkomt, waardoor de temperatuur stijgt en tot materiële verzachting en uitbreiding leidt. Een tweede hypothese wordt aangeduid als elektroplasticiteit, waarbij de elektrische stroom deformatie verhoogt door de dislocatie-activeringsenergie te verlagen. Beide deze hypothesen zijn ontstaan uit experimenten in de jaren zeventig, waarbij de huidige pulsen van korte duur werden toegepast op mechanisch vervormende metalen 4 , 5 . Meer recente studies omvatten typisch DC-pulsen met lagere stroom, die meer relevant zijn voor de fabricage van applicaties, maar onderzoekers blijven niet eens met hun interpretatie van EAD-gegevens.

Het interpreteren van EAD-gegevens is moeilijk vanwege de sterk gekoppelde aard van de toegepaste elektrische stroom en de toenemende thermische energie. Zelfs kleine stroomdichtheden in zeer geleidende metalen kunnen de materiaaltemperatuur aanzienlijk verhogen; Bijv . 130-240 ° C met een stroomdichtheid van 33-120 A / mm2 voor diverse aluminium en koperlegeringen 6 , 7 , 8 , 9 . Deze temperatuurverandering kan invloed hebben op elastische modulus, opbrengststerkte en stromingsspanning, waardoor het uitdagend is om te onderscheiden tussen thermische en elektroplasticiteitseffecten. Met dit probleem kunt u recente studies vinden die hetzij de Joule-verwarmingshypothese ondersteunen of de elektroplasticiteitshypothese ondersteunen. Bijvoorbeeld, onderzoeken elektro-mechanische vervorming in diverse legeringen van aluminium, koper en titanium, hebben onderzoekers gemeld dat elektroplasticiteit bijgedragen tot verbeterde vervorming, omdat het effect niet verklaard kon worden door Joule verwarming alleen 1 , 6 , 7 . Contrasterende die rapporten zijn studies die EAD-stressvermindering in t toegevenItanium, roestvrij staal en Ti-6Al-4V naar thermische effecten 10 , 11 .

Thermisch beheer is niet specifiek voor EAD-onderzoek, maar is eerder een algemene bezorgdheid bij het onderzoeken van elektromekanische materiaaleigenschappen. Vooral in grote exemplaren, waar het middelpunt van de massa diep geïsoleerde is, kan het bijhouden van een uniforme temperatuur uitdagend zijn. Een andere elektromechanische testuitdaging in verband met de grootte van het monster is het vermogen om in situ en real-time observaties uit te voeren van fundamentele microstructurele veranderingen in verband met elektromeganische stress. In situ wordt TEM-mechanisch test routinematig uitgevoerd op standaard testmonsters 12, maar de niet-uniforme doorsnede van de monsters zou geometrie-afhankelijke variaties in stroomdichtheid en warmteoverdracht in de buurt van de gauge-sectie scheppen. Samenvattend, de belangrijkste uitdagingen bij het observeren en interpreteren van EA D-mechanismen hebben betrekking op de grootte van het monster en kunnen als volgt worden samengevat: 1) thermo-elektrische koppeling beïnvloedt de temperatuur van het monster waardoor het moeilijk is om een enkel voorgestelde EAD-mechanisme te isoleren en 2) standaard testmonsters en procedures bestaan niet voor een in situ , real-time Studie van een materiaal in spanning onder een toegepaste elektrische stroom. Het overnemen van deze uitdagingen is mogelijk door het uitvoeren van EAD-experimenten op een exemplaar met een ultra-low volume gauge-sectie in een transmissie-elektronenmicroscoop (TEM), terwijl elektrische stroom, mechanische belasting en temperatuur geregeld worden.

In dit artikel beschrijven we de voorbeeldvoorbereiding en testprocedure voor een EAD-experiment waarbij de verwarmingseffecten van Joule door een monsterstructuur met een micro / nanoschaalmeter (10 μm x 10 μm x 100 nm) aan een grotere Stabiliserend draagframe. Door middel van analytische en numerieke modellering is het aangetoond13 dat onder deze configuratie zelfs hoge stroomdichtheid (~ 3.500 A / mm 2 ) resulteerde in een zeer kleine stijging van de temperatuur van het monster (<0,02 ° C). Een driedimensionale schematische weergave van het micro-systeem gebaseerde elektromeganische testsysteem (MEMTS) is weergegeven in Figuur 1. Een ander belangrijk voordeel voor de hier gepresenteerde methode is dat in plaats van de monsters na de test te onderzoeken, zoals vaak gedaan is 14 , zijn de specimenstructuur en het steunframe ontworpen om direct in een transmissie-elektronenmicroscoop te passen ( TEM) monsterhouder uitgerust met de mogelijkheid om tegelijkertijd zowel de elektrische als de mechanische belastingen tegelijkertijd toe te passen. Deze instelling maakt het mogelijk om in situ observatie van materiaaldeformatie op nano- tot atoomniveauoplossing in te stellen. Alhoewel enkelkoper koperen monsters worden gebruikt voor de hierin beschreven procedure , De methode is voldoende flexibel om toegepast te worden op andere materiaalmonsters, inclusiefMetalen, keramiek en polymeren 15 , 16 .

Protocol

1. Microfabricatie van Si Frames

- Spin-coat (3000 rpm en 30 s) SPR220-7 fotoresist (PR) op een 180 μm dikke Si wafer. Gebruik genoeg PR om de wafel volledig te bedekken. Kristalvlak oriëntatie van de wafel is niet belangrijk.

- Zacht bak de wafel met een PR laag (ongeveer 7,5 μm dik) bij 60 ° C gedurende 2 minuten en dan bij 115 ° C gedurende 90 s op een kookplaat.

- Leg de PR-laag bloot aan ultraviolet licht door middel van een patroon van chrome / glasfotomask waarmee het licht erdoor kan passeren om de vorm van het Si-frame te definiëren. Gebruik standaard fotolithografieapparatuur en -processen voor deze stap en de volgende ( Figuur 2a-b ).

- Ontwikkel de patronen die door het fotomasker worden blootgesteld door de Si wafer gedurende ongeveer 1 minuut in de onverdunde MF 24A of MF 319 te dompelen ( figuur 2c ). De geperforeerde PR laag dient als een masker tijdens stap 1.6.

- Bind de 180 μm dikke Si wafer aan op een 500 μm dikke drager Si wafeR met een laag smeltpunt tijdelijke kleefstof voor makkelijker hanteren (zie tabel van materialen voor details). Verhit lijm in een glazen schaal met behulp van een hete plaat (70 ° C) en gebruik gewoon genoeg lijm om de drager te bekleden. Druk dan licht op de 180 μm dikke Si wafer op de 500 μm dikke wafel ( Figuur 2d ).

- Ets door de bovenste siliconenwafel van boven om vrijstaande structuren te maken. Gebruik een aantal commercieel verkrijgbare inductief gekoppelde plasma-reactieve ionen-etsystemen die het Bosch-proces gebruiken met SF 6 en C 4 F 8 gassen voor de etsstap. In het Bosch-proces resulteren wisselende cycli van passivatielaagdepositie en plasma-ets in diepgeëste loopgraven met meestal intacte zijwanden) (Figuur 2e).

- Begin met 3 en 100 sccm stromen van SF 6 en C 4 F 8 gedurende 5 s tijdens de afzetting en 100 en 2,5 sccm van SF 6 en C 4 F

- Begin met 3 en 100 sccm stromen van SF 6 en C 4 F 8 gedurende 5 s tijdens de afzetting en 100 en 2,5 sccm van SF 6 en C 4 F

- Tel elke 20 minuten de diepte van de geëtste sloot met behulp van een profilometer om de etsfrequentie die specifiek is voor de instrumenten en het etesrecept te kalibreren.

- Verwijder de Si-wafersteun en maak de dunne Si-wafer schoon door de tijdelijke kleefstof en PR te verwijderen door gebruik te maken van een overnight acetonblus ( Figuur 2f ). Spoel dan de dunne wafel grondig af met gedeioniseerd (DI) water.

- Plaats een SiO 2 isolatielaag bij 300 ° C aan beide kanten van het Si-frame met behulp van een commercieel verkrijgbaar plasma-verbeterde chemische dampafzetting (PECVD) met SiH 4 , N 2 O en N 2 gassen ( Figuur 2g ). Gebruik standaard SiO 2 depositie recepten, bijvoorbeeld gebruik 5% SiH 4 bij 170 sccm en N 2 O bij 710 sccm, Om een 2-3 μm dikke SiO 2 laag te plaatsen.

- Breek de tabbladen die individuele rechthoekige Si-frames verbinden met de omliggende structuren. Gebruik scherpe pincetjes onder een optische microscoop ( figuur 2h ).

2. Laser Patterning Van Metallic Exemplaren

- Knip een 5,0 cm x 5,0 cm stuk koperfolie (99,99% zuiverheid , zie Tafel van Materialen ) en plak deze met tape vast aan een glazen glijbaan. Spinjas aan beide zijden met een 1 μm dikke laag PR. Terwijl een folie met een brede waaier van dikte (tot 100 μm) door de lasertechnieken kan worden gesneden, gebruik hier twee verschillende diktes (13 μm en 25 μm) voor demonstratie. Gebruik voldoende PR om de oppervlakken volledig te bedekken. Bak de PR gedurende 2 minuten bij 115 ° C. De PR is vereist om het oppervlak van de koperfolie te beschermen tegen puin die tijdens de lasersnijding wordt geproduceerd en om chemische etsen van de monsterbundels te laten (zie stap 2.4) zonder datE oppervlak van de folie.

- Met behulp van een 355 nm, 10 watt, vaste-state, frequentiedrievoudige Nd: YVO 4 -pulserende laser bij 50 kHz met een 90 ns pulsbreedte, snijd een array van 5 bij 4 afzonderlijke exemplaren, die elk door een koperdrager 4 mm lang gehouden worden door 1 mm breed ( figuur 3b ).

- Pas de laserstraal aan op een oppervlak van 65 mJ / cm 2 op het oppervlak van de koperen folie. Dit zorgt voor voldoende lasergenergie om het koper in twee passages te snijden zonder overmatige verwarming en / of beschadiging van het aangrenzende koper. Het patroon voor elk exemplaar wordt gegenereerd door een Galvo-scanspiegel die de laserstraal scant om de kopervloeistof tegelijkertijd 20 exemplaren te genereren ( figuur 3a ). Pas de breedte van de laser snijbalk van 30 μm (voor de 13 μm dikke folie) aan op 50 μm (voor de 25 μm dikke folie).

- Chemisch etsen van de monstervoorbereiding onderdompelen in 40% vloeibaar ferrichloride bij 40-60 ° C gedurende 30 s (voor de 13 μm dikke folie) of 40 s (voor tHij 25 μm dikke folie) om potentiële beschadigde lasergesneden randen te verwijderen, de breedte van de individuele beugels onder 20 μm verminderen ( Figuur 3c ) en een gladde randrandprofiel produceren.

- Verwijder de beschermende fotoresist door de arrays te dompelen in afzonderlijke oplosmiddelbaden van eerste aceton, vervolgens methanol gevolgd door isopropanol en droog daarna met stikstof. Bewaar specimen arrays in een droge stikstof uitdrogingsmiddel. Een dwarsdoorsnede schematisch van de bovenstaande fabricage stappen wordt getoond in figuur 3d .

- Gebruik de laser om een doos rond de specimen array te snijden, loslaten van de rest van de koperen folie.

3. Assemblage en In situ TEM Experiments

- Verwijder een individueel monster (inclusief het koperframe) met behulp van een mini-schaar. Plaats een kleine hoeveelheid zilverepoxy op het siliconenframe en zorg het voorzichtig uit onder een optische microscoop, zodat de specimenmeter de smalle kloof in het midden van deE frame ( figuur 4a ).

- Vergelijkbaar met stap 3.1, verbindt zilveren draden (50 μm in diameter) aan beide uiteinden van het monster met zilveren epoxy ( figuur 5c ).

- Gebruik gefocusseerde ionbundel (FIB) frezen om de nanoschaalmaten sectie (100 nm x 10 μm x 10 μm) te maken met meerdere schouders. De geleidelijk dikker dwarsdoorsneden die van de gaugeafdeling afwijken, zijn bedoeld om een gladde overgang in stroomdichtheid, een meer gelijkmatige stroomdichtheid in de gaugeafdeling te produceren en om gelokaliseerde verwarming bij elke schouder te minimaliseren. Om schade te minimaliseren, moet u tijdens de uiteindelijke frezen van kopermonsters gebruik maken van een verminderde versnellingspanning (5 kV) en stroom (<80 pA). Meet het doorsnedeoppervlak van de meter met behulp van scanning elektronenmicroscoop (SEM) afbeeldingen ( Figuur 4b-e en 5b ).

- Verwijder de specimen frames door middel van laser snijden, FIB, of mini-schaar (zie inzet van figuur 4a ). Hoewel niet het geval in de afbeelding, de locatie oF de snede dient ideaal weg te zijn van de gauge sectie om mogelijke materiële schade aan de gauge sectie te minimaliseren.

- Monteer de MEMTS op een enkele kantelvaste TEM-houder (zie Tabel van Materialen ) onder een optische microscoop en bevestig het dan met behulp van bouten en niet-geleidende wielen. De wassers worden gebruikt om ongewenste torsie tijdens montage te voorkomen. Gebruik wassers (0,5 mm dik) van een hardwaardig elektrowaardig vel met een 50 W CO 2 lasersysteem (zie tabel van materialen voor specifieke parameters tijdens lasersnijden).

- Sluit de zilveren draden van stap 3.2 aan de metalen pennen (afbeelding 5a ) op de TEM houder met zilver geleidende epoxy.

- Gebruik een handheld of desktop multimeter, controleer de weerstand over de MEMTS (B en C in Figuur 1 ) om te controleren of de meter sectie niet is gebroken. De weerstand moet minder dan 100 Ω zijn. Meet ook de weerstand tussen de MEMTS en de elektrisch geaarde TEM-monsterhouder om te bevestigen dat er geen elektrische cross-talk tussen het monster en de TEM-houder is. Als het monster is geïsoleerd, moet de gemeten weerstand groter zijn dan 10 MΩ.

- Plaats de TEM houder met de MEMENS in de TEM voor in situ experimenten.

- Sluit een externe gelijkstroomtoevoer aan (zie tabel van de materialen ) aan de ingebouwde elektrische doorvoer in de TEM-houder om gelijkstroominvoer signalen aan het exemplaar van de TEM-kamer aan te brengen voor de besturing van de elektrische stroom. Elektrische verbindingslocaties zullen afhankelijk zijn van fabrikanten van TEM-houers, maar voor deze studie zijn de verbindingen op de houderhandgreep geplaatst, en de pinverbindingen werden gebruikt om stroom uit de voeding aan de TEM-monsters toe te passen. Verkrijg de nominale stroomdichtheid bij de meter sectie door de ingangsstroom door het doorsnedegebied te delen (verkregen uit een SEM-afbeelding in figuur 5b ).

OPMERKING: De enkele kantel sTraining TEM houder bevat een ingebouwde actuator die wordt geregeld door een aparte verplaatsingsregelaar ( tabel van materialen ). - Terwijl u mechanische en elektrische belasting controleert, verwerven u TEM-afbeeldingen tijdens de volgende stappen. Andere belastingen en stroombelastingen kunnen ook worden gebruikt.

- Breng de trekstrook incrementeel in kleine stappen, afhankelijk van de resolutie van de ingebouwde piezo-actuator (~ 0,34 nm in dit voorbeeld) totdat tegelijkertijd een of meerdere ontwrigtingen worden waargenomen. Dit is een cruciale stap, zodat elke extra verhoging van thermische en / of elektrische energie extra beweging geeft.

- Laat het exemplaar even voor een minuut evenwaren.

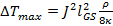

- Breng een invoerstroomdichtheid aan op het monster. Door de kleine doorsnede moet de stroom laag genoeg zijn, zelfs bij grote stroomdichtheid, dat het niet tot een significante temperatuurstijging zal leiden (

) In tHij meet sectie. De maximale temperatuurstijging in het midden van de gauge-sectie hangt af van de meetgeometrie en materiaaleigenschappen zoals hieronder besproken.

) In tHij meet sectie. De maximale temperatuurstijging in het midden van de gauge-sectie hangt af van de meetgeometrie en materiaaleigenschappen zoals hieronder besproken. - Als u een monster wilt fotograferen in de steady state, houdt u deze gedurende een minuut onder de elektronenbundel vast terwijl u de stroom vasthoudt voordat u beelden opneemt. Het mogelijk maken het monster op deze wijze te evenwaren, is van toepassing na elke wijziging in mechanische of elektrische belasting.

Representative Results

Het voorbereiden en testen zoals hierboven beschreven, moet resulteren in een monster dat op zijn maatbreuk breekt, vergelijkbaar met het enkelkristal koperen (SCC) monster, getoond in figuur 6a. Mechanische storing moet gepaard gaan met een grote toename van de weerstand, waarbij wordt bevestigd dat het SCC-monster elektrisch geïsoleerd is door de geïsoleerde ringen en het oxide-coated siliconenframe. Vliegtuigafwijkingen in het monster dienen te worden waargenomen met behulp van de heldere veldmodus van TEM, die zich in de buurt van een zone-as bevindt. Door de geleidelijke toename van de spanning tot het bereiken van de stroomspanning (de opbrengst-evenwichtstoestand), zouden ontwijkingsbewegingen zichtbaar moeten zijn ( Figuur 6b). Met extra druk en / of toegepaste stroom kunnen de bijbehorende ontwrichtingsbewegingen continu worden gecontroleerd.

Figuur7 toont representatieve beelden tijdens een EAD-experiment op een SCC-monster 13 . Nadat het specimen werd getolereerd naar de balans tussen de opbrengst en de opbrengst, werd extra spanning toegepast zonder enige stroom aan te brengen (zie figuur 7b 1 ). Dit resulteerde in een nieuwe ontwrichtingslus (of mogelijk een tweede dislocatieglijbaan), zoals aangegeven door de pijl in Figuur 7b 2 . Zonder de strain te veranderen werd een stroomdichtheid van 500 A / mm 2 toegepast, maar dit veroorzaakte geen bewegende bewegingen in een ontwrichting ( Figuur 7 b 3 ). De stroom werd verwijderd, het monster werd gedurende een minuut constant gehouden en de stam werd weer verhoogd, waardoor opnieuw opvallende veranderingen werden geproduceerd in de dislocatiekring die door de pijl in figuur 7b 4 . Dit resultaat illustreert het potentieel voor deze procedure om thermische en elektrische effecten te isoleren die betrokken zijn bij elektrisch ondersteunde vervorming. Experimenten met hogere stroomdichtheid (tot 5 kA / mm 2 ) zijn ook uitgevoerd met gebruikmaking van deze techniek, waardoor vergelijkbare resultaten worden verkregen - geen waarneembare additionele dislocatiebeweging bij afwezigheid van extra stammen. Het gebruik van hogere stroomdichtheden benadrukt het vermogen van deze techniek om thermische spanningen te verwijderen die door Joule verwarming worden veroorzaakt, die ingewikkelde eerdere EAD-datasets hebben.

Gezien de geringe omvang van de sample gauge sectie is het kiezen van hoogwaardig materiaal van groot belang. Bijvoorbeeld, microscale materiaal defecten, bijv. Ruimtes, in de buurt van een gauge sectie zouden leiden tot catastrofale falen van een monster tijdens materiaal voorbereiding ( Figuur 4 g ). Dit is in het bijzonder Uitdagend omdat het moeilijk is om te weten of er onzichtbare materiaalfouten zijn in de gauge sectie zonder extra niet-destructieve tests te verrichten, zoals röntgen diffractie topografie.

Een andere belangrijke uitdaging is mogelijk oppervlakschade tijdens laser- of gefocusseerde ionenmalen, waaronder Ga-ion implantatie, ionstraal geïnduceerde dislocaties, en vorming van amorfe structuren van laser geïnduceerde verwarming. Het merendeel van oppervlakte-artefacten kan worden verwijderd door gebruik te maken van een zacht FIB-freesproces (stap 3.3). Echter, gebruik van deze microfabricatietechnieken vereist nog steeds zorgvuldige overweging, aangezien deze oppervlakfouten de microstructuren van het monster kunnen veranderen en de EAD-experimentele resultaten sterk beïnvloeden. In ons werk hebben we hoge resolutie TEM beelden en diffractie patronen gebruikt om te bevestigen dat onze exemplaren inderdaad ongerept enkelkristal koper waren. Figuur 6c.

Inhoud "voor: keep-together.within-page =" 1 "> Het is op te merken dat de maximale temperatuurstijging in het midden van de gauge sectie kan worden berekend aan de hand van de volgende vergelijking 13 : waar

waar  Is de huidige dichtheid,

Is de huidige dichtheid,  Is de maat lengte van de maat,

Is de maat lengte van de maat,  Is elektrische weerstand, en

Is elektrische weerstand, en  Is de thermische geleidbaarheid. De vergelijking geeft aan dat de temperatuurstijging in de gauge sectie zeer gevoelig is voor

Is de thermische geleidbaarheid. De vergelijking geeft aan dat de temperatuurstijging in de gauge sectie zeer gevoelig is voor  Aangezien de maximale temperatuurstijging direct verband houdt met het vierkant van de maatlengte. Bijvoorbeeld, het verhogen van de lengte van de gauge door een orde van grootte, van 10 μ M (gebruikt in de huidige studie) tot 100 μm, zou de temperatuurstijging met twee ordeorden hebben verhoogd. In plaats van een temperatuurstijging van ~ 0,02 ° C zou de temperatuur met ~ 2 ° C zijn toegenomen en dat zou waarschijnlijk een significant verschil in deze studie hebben gemaakt. Daarnaast beïnvloedt de materiaalkeuze ook de temperatuurstijging. Koper gebruikt in deze studie heeft relatief lage elektrische resistieve en hoge thermische geleidende coëfficiënten en als gevolg hiervan zou voor een bepaalde stroomdichtheid een verwachte temperatuurstijging in een kopermonster veel kleiner zouden zijn in vergelijking met andere materiaalmonsters. Bijvoorbeeld, platina heeft 6 keer grotere resistiviteit en 5 keer kleiner geleidbaarheid 17 dan koper en als gevolg daarvan wordt verwacht dat er een grotere temperatuurstijging (ongeveer 30 keer) voor een platinumcase is wanneer de meetlengte en de gegeven stroomdichtheid de dezelfde.

Aangezien de maximale temperatuurstijging direct verband houdt met het vierkant van de maatlengte. Bijvoorbeeld, het verhogen van de lengte van de gauge door een orde van grootte, van 10 μ M (gebruikt in de huidige studie) tot 100 μm, zou de temperatuurstijging met twee ordeorden hebben verhoogd. In plaats van een temperatuurstijging van ~ 0,02 ° C zou de temperatuur met ~ 2 ° C zijn toegenomen en dat zou waarschijnlijk een significant verschil in deze studie hebben gemaakt. Daarnaast beïnvloedt de materiaalkeuze ook de temperatuurstijging. Koper gebruikt in deze studie heeft relatief lage elektrische resistieve en hoge thermische geleidende coëfficiënten en als gevolg hiervan zou voor een bepaalde stroomdichtheid een verwachte temperatuurstijging in een kopermonster veel kleiner zouden zijn in vergelijking met andere materiaalmonsters. Bijvoorbeeld, platina heeft 6 keer grotere resistiviteit en 5 keer kleiner geleidbaarheid 17 dan koper en als gevolg daarvan wordt verwacht dat er een grotere temperatuurstijging (ongeveer 30 keer) voor een platinumcase is wanneer de meetlengte en de gegeven stroomdichtheid de dezelfde. P_upload / 55735 / 55735fig1.jpg "/>

Figuur 1: Het micro-systeem gebaseerde elektromeganische testsysteem (MEMTS). Deze afbeelding is een driedimensionale (3D) schematische weergave van de belangrijke componenten en hoe de exemplaren passen in de TEM houder. Alleen de draden die het monster op de pennen van de TEM houder verbinden, worden niet getoond. Klik hier om een grotere versie van deze figuur te bekijken.

Figuur 2: Siliconframe fabricage proces. Een blote Si wafer ( a ) is spin-coated met fotoresist ( b ), die vervolgens met fotolithografie wordt gevormd. De blootgestelde fotoresist wordt ontwikkeld om de onderliggende Si wafer ( c ) bloot te leggen. De wafel is tijdelijk gebonden aan een dikker ondersteuningswafel en reactiefIonen etsen (RIE) wordt gebruikt om door de dunner bovenwafel ( d - e ) te etsen. Acetone wordt gebruikt om de fotoresist te verwijderen en de steunwafel ( f ) los te maken. Een siliciumoxidelaag wordt dan op het gehele oppervlak van de geëtsde wafel ( g ) gedeponeerd. Tenslotte worden afzonderlijke frames gescheiden van de wafel door ze zorgvuldig te trekken van hun ondersteunende tabbladen ( h ). Klik hier om een grotere versie van deze figuur te bekijken.

Figuur 3: Fabricage van metalen specimen. Optische afbeeldingen van ( a ) een reeks kopermonsters ( b ) een individueel monster, en ( c ) inzoomen op een maatsectie. De fabricageprocesstappen worden weergegeven in ( d b ) is. Beide kanten van een dunne folie zijn bekleed met fotoresist om het monster te beschermen tijdens laser snijden ( d , bovenkant). Structuren zijn laser bewerkt ( d , tweede) en dan geëtst om gladde randen te produceren ( d , derde). Veel exemplaren kunnen worden geproduceerd uit een enkele fabricage run zoals getoond in ( a ). Tenslotte wordt de fotoresist gestript en afzonderlijke exemplaren worden zachtjes verwijderd van het specimenblad ( d , bodem). Klik hier om een grotere versie van deze figuur te bekijken.

Figuur 4: Malen afbeeldingen van gefocusseerde ionenbundel (FIB). Afbeelding ( a ) toont het model dat is bevestigd aan het Si-frame en een close-upweergave(Inset) van de specimenondersteuning nadat het laser gesneden was. Beelden ( b ) - ( e ) laten zien dat de gauge sectie progressief dunner wordt tijdens opeenvolgende FIB-passages. Elke pas verwijdert minder materiaal om de oppervlakteafwerking te verbeteren en vermindert de materiële eigendomsveranderingen door het frezen. Het is echter mogelijk dat de gauge sectie defecten ( f ) blijven, die tot materieel falen kan leiden, zelfs voordat er spanning wordt toegepast ( g ). Klik hier om een grotere versie van deze figuur te bekijken.

Figuur 5: Specimen gemonteerd in een TEM houder. (A) en ( b ) een samengesteld monster in een TEM houder tonen en de uiteindelijke afmeting van de gauge sectie met gladde oppervlakken met behulp van genTele FIB frezen. Zodra het specimen is gebonden aan het Si-frame en zilveren draden zijn bevestigd met geleidende epoxy ( c ), worden de twee cirkelvormige gaten in het Si-frame gebruikt om het monster in de TEM-houder te monteren. Nonconductive wasmachines worden gebruikt om het monster van de TEM houder te isoleren. Tenslotte worden de zilveren draden aan de TEM houderpennen bevestigd met behulp van geleidende epoxy. Aangepast 13 , met toestemming van AIP Publishing. Klik hier om een grotere versie van deze figuur te bekijken.

Figuur 6: Een representatief enkelkoper koperen (SSC) monster. (A) toont de meter sectie (locatie A van figuur 1 ) genomen na het falen van de gauge sectie. ( B C ) toont het diffractiepatroon bij de gauge sectie. Aangepast 13 , met toestemming van AIP Publishing. Klik hier om een grotere versie van deze figuur te bekijken.

Figuur 7: In situ EAD experimentele TEM beelden. Deze beelden onthullen mechanische en elektrische laad-effecten op de ontwrichtingsbeweging. ( B1 ) - ( b4 ) toon de inzoomenweergave van Gebied ( b ) in ( a ). ( B1 ) toont het monster in een evenwichtstoestand na opbrengst. (B2) identificeert dislocatie lusvorming die voortvloeit uit extra stam buiten de in (weergegeven) toestand

Discussion

Micro / nanotechnologie heeft krachtige tools aangeboden om materiaalgedrag in analytische kamers te karakteriseren, waaronder 16 , 18 , 19 , 20 , 21 en transmissie-elektronenmicroscopen 13 , 22 , 23 , 24 . Een dergelijke in-situ testmogelijkheid is zeer aantrekkelijk voor de materialenwetenschap en techniekgemeenschap, aangezien fundamentele microstructuren en onderliggende vervormingsmechanismen direct kunnen worden waargenomen met gebruikmaking van hoge resolutie elektronenmicroscopie 25 , 26 .

Hier hebben we een microdevice-based methode gepresenteerd om het gekoppelde elektrisch en mechanisch gedrag van materiaalmonsters te onderzoeken met behulp van unieke advAntwoorden van in situ TEM. De stappen in deze aanpak vereisen gemiddelde ervaring met gebruik van fotolithografie, reactieve ion-etsapparatuur, elektronenmicroscopen, en toegang tot en training op een hoogwaardig laserbewerkingssysteem, zoals hier gebruikt. Alhoewel montage van monsters en siliconenhouders door middel van eenvoudige middelen wordt verwezenlijkt: zilver epoxy en een basislichtmicroscoop, moet er zorg worden gedaan om het monstergedeelte niet te beschadigen. Dit geldt te allen tijde bij het hanteren van het specimen. Ook tijdens de laatste FIB-freesprocessen van koperspecies moet voorzichtig zijn. Het versnellen van versnellingspanning (5 kV) en stroom (<80 pA) 27 tijdens de eindpolijsten vermindert mogelijke schade van de monsters 28 en produceert een gladde, defectvrije gauge-sectie. Een ander belangrijk punt om te onthouden is het controleren of het exemplaar elektrisch geïsoleerd is van de TEM houder om ervoor te zorgen dat de toegepaste stroom door het gauge gedeelte gaatZodra het experiment begint.

Het wafel-etsproces bevat enkele stappen die van cruciaal belang zijn voor het vervaardigen van een goed frame voor het EAD-monster. Het tijdelijk verbinden van de 500 μm ondersteunende wafel aan de 180 μm wafer met een uniforme tijdelijke lijmlaag tussen de wafels is belangrijk, niet alleen om te helpen bij het hanteren van de fragiele geëtsde wafer, maar de dragerwafel vergemakkelijkt ook warmteoverdracht tijdens het plasma-etsproces. Onvoldoende warmteoverdracht kan resulteren in etsen van het PR-masker en daaropvolgende non-target etsen van het siliconenframe. Het is ook belangrijk om de geëtsteerde rietdiepte periodiek te meten. De dunne siliconenwafel moet helemaal geëtst worden, maar er moet een minimale ets op de steunwafel zijn, zodat het kan fungeren als een gelijkmatige kookplaat op de dunner wafel. Tenslotte is het belangrijk om de geëtste wafer grondig met aceton te reinigen, gevolgd door DI waterspoeling voorafgaand aan SiO 2 afzetting om eventuele resterende remmingen te minimaliserensidues.

De hier getoonde experimentele afbeeldingen van EAD zijn representatief voor wat men kan verwachten, maar wijzigingen kunnen worden aangebracht aan de resolutie, dosering en de beeldsnelheid om betere waarneming en kwantificering van dislocaties mogelijk te maken. Ook kan beeldverwerkingssoftware worden gebruikt om een serie TEM-beelden te analyseren met verbeterde resolutie.

De MEMTS biedt verschillende unieke voordelen voor het bestuderen van elektromechanisch materiaalgedrag. Dit systeem zorgt voor directe observatie van nanoscale fenomenen die macroscale materiaal vervormingen onder elektromeganische belastingen regelen. In de tweede plaats biedt de snijprofielen met kleine doorsnede de mogelijkheid om aanzienlijke elektrische stroomdichtheid toe te passen met een lage stroomgrootte, waardoor veiligheidsproblemen die inherent zijn aan het gebruik van hoogvermogeninstrumenten, worden verwijderd. Bijvoorbeeld, het toepassen van een stroomdichtheid van 1.000 A / mm 2 op een 1 mm 2 gauge sectie vereist 1 kA in vergelijking met alleen1 mA als de gauge doorsnede werd verminderd tot 1 μm 2 . Nog belangrijker, met behulp van een lagere stroom aids in thermisch beheer. De MEMTS is ook uniek omdat de uitlijning en montage ervan geen dure apparatuur vereisen en niet tijd intensief zijn in vergelijking met andere micro-opbouw gebaseerde assemblagemethodes.

De hier beschreven werkwijze leent zich goed voor het elektromechanische testen van metalen, keramiek en polymeren, maar het kan ook gebruikt worden om het microstructuurafhankelijke elektromekanische gedrag binnen elk van deze materiële klassen te onderzoeken. Bijvoorbeeld, de effecten van enkel- en polykristalliniteit, korreloriëntatie, korrelgrootte, faseverdeling en defectdichtheid op elektromechanisch gedrag zouden kunnen worden onderzocht door representatieve monsters te maken. Insights verkregen uit een dergelijke uitgebreide studie kunnen het begrip vereisen dat nodig is om het EAD-rijmechanisme (en) verder te begrijpen en de EAD-productiemogelijkheden te bevorderen. Spreken meer broaDly, de MEMTS kan een nuttig platform zijn voor het bestuderen van andere apparaten die een thermo-elektrische koppeling gebruiken. Bijvoorbeeld, het zou kunnen worden gebruikt om materialen die gebruikt worden in thermo-elektrische koelers te observeren, die een toegepaste spanning omzetten naar een temperatuurverschil via het Seebeck-effect.

Hoewel experimenten uitgevoerd met behulp van het hier beschreven proces, nog niet laten zien dat elektrisch geassisteerde vervorming optreedt bij afwezigheid van significante Joule-verwarming, zijn verdere experimenten nodig. Het hier beschreven proces gebruikte een klein aantal experimentele omstandigheden en richtte zich op een gelokaliseerde regio. Een meer uitgebreide reeks experimenten die gebruikmaken van meerdere materialen, huidige dichtheden en tijdschalen, is nodig om het bestaan of de afwezigheid van zuivere elektrische effecten in EAD meer definitief te verifiëren. Een technische beperking van de huidige MEMTS-aanpak is het ontbreken van een vermogen om kracht te berekenen die op een monster werkt tijdens in situ experimenten. De krachtmaatregel is essentieelOm stress-stamgegevens te verkrijgen ( bijv. Om kwantitatief te identificeren wanneer het monster vloeistress heeft bereikt) en, wanneer gecombineerd met in situ waarnemingen, direct de relaties van microstructuur-eigendommen verschaft. Naar aanleiding van deze unieke onderzoeksmogelijkheid werken we momenteel aan het aanpassen van Si-frames om geïntegreerde krachtsensoren op te nemen.

Disclosures

De auteurs verklaren dat ze geen concurrerende financiële belangen hebben.

Acknowledgments

Dit werk werd ondersteund door de ASEE-NRL postdoctorale fellowship en het Office of Naval Research via het US Naval Research Laboratory's Basis Onderzoeksprogramma. De auteurs bedanken C. Kindle bij NRL voor zijn technische ondersteuning.

Materials

| Name | Company | Catalog Number | Comments |

| Silicon wafers | Any high-quality polished wafers of the correct thickness will work | ||

| Photoresist | Dow | SR220-7 | |

| Photoresist developer | Shipley | MF 24A | |

| Photoresist developer | Rohm and Haas | MF 319 | |

| Temporary wafer adhesive | Crystalbond 509 | Available from a variety of sources | |

| Iductively Coupled Plasma Reactive Ion Etching (CP-RIE) system | Oxford | Plasmalab system 100 ICP RIE | |

| Profilometer | Veeco | Dektak 150 | |

| Plasma-Enhanced Chemical Vapor Deposition (PECVD) system | Oxford | Plasmalab system 100 PECVD | |

| Thin specimen sheet | Surepure Chemetals | 3702, 3703, 3704 or 2236 | 13 µm and 25 µm-thick copper, 99.99% 4N Pure |

| Photoresist | Shipley | 1818 | |

| 355 nm, 10 W, solid-state, frequency tripled Nd:YVO4 pulsed laser | JDSU | Q301-HD | |

| Liquid ferric chloride | Sigma-Aldrich | 157740 | |

| Conductive silver epoxy | Chemtronics | CW2400 | |

| Silver wires | Any highly conductive metallic wires will work (<100 µm in diameter) | ||

| Focused Ion Beam (FIB) | FEI | Nova 600 | |

| Single tilt straining TEM holder | Gatan | 654 | |

| Displacement controller | Gatan | 902 Accutroller | May be sold with the TEM holder |

| CO2 laser cutter | Universal Laser Systems | VLS 3.50 | Use 50% power and 15% speed |

| Electrical insulation sheet | 0.5 mm-thick Hard Fiber Electrical Grade Sheet (Fishpaper) | Available from a variety of sources | |

| Transmission Electron Microscope (TEM) | FEI | Tecnai G2 | |

| External power supply | Keithley | 2400 SourceMeter |

References

- Ross, C. D., Kronenberger, T. J., Roth, J. T. Effect of dc on the formability of Ti-6Al-4V. J Eng Mater-T ASME. 131 (3), 031004 (2009).

- Siopis, M. S., Kinsey, B. L. Experimental investigation of grain and specimen size effects during electrical-assisted forming. J Manuf Sci Eng-T ASME. 132 (2), 021004 (2010).

- Green, C. R., McNeal, T. A., Roth, J. T. Springback Elimination for Al-6111 Alloys Using Electrically Assisted Manufacturing (EAM). 37th Annual North American Manufacturing Research Conference. 37, Greenville, SC. 403-410 (2009).

- Okazaki, K., Kagawa, M., Conrad, H. A study of the electroplastic effect in metals. Scr Mater. 12 (11), 1063-1068 (1978).

- Sprecher, A. F., Mannan, S. L., Conrad, H. Overview no. 49. On the mechanisms for the electroplastic effect in metals. Acta Metall. 34 (7), 1145-1162 (1986).

- Perkins, T. A., Kronenberger, T. J., Roth, J. T. Metallic forging using electrical flow as an alternative to warm/hot working. J Manuf Sci Eng-T ASME. 129 (1), 84-94 (2007).

- Andrawes, J. S., Kronenberger, T. J., Perkins, T. A., Roth, J. T., Warley, R. L. Effects of DC current on the mechanical behavior of AlMg1SiCu. Mater Manuf Process. 22 (1), 91-101 (2007).

- Dzialo, C. M., Siopis, M. S., Kinsey, B. L., Weinmann, K. J. Effect of current density and zinc content during electrical-assisted forming of copper alloys. CIRP Ann Manuf Techn. 59 (1), 299-302 (2010).

- Fan, R., Magargee, J., Hu, P., Cao, J. Influence of grain size and grain boundaries on the thermal and mechanical behavior of 70/30 brass under electrically-assisted deformation. Mater Sci Eng A. 574, 218-225 (2013).

- Magargee, J., Morestin, F., Cao, J. Characterization of Flow Stress for Commercially Pure Titanium Subjected to Electrically Assisted Deformation. J Eng Mater Technol. 135 (4), 041003 (2013).

- Kinsey, B., Cullen, G., Jordan, A., Mates, S. Investigation of electroplastic effect at high deformation rates for 304SS and Ti-6Al-4V. CIRP Ann - Manuf Technol. 62 (1), 279-282 (2013).

- Williams, D. B., Carter, C. B. Transmission electron microscopy. , 2nd edn, Springer. (2008).

- Kang, W., Beniam, I., Qidwai, S. M. In situ electron microscopy studies of electromechanical behavior in metals at the nanoscale using a novel microdevice-based system. Rev Sci Instrum. 87 (9), (2016).

- Kim, M. J., et al. Electric current-induced annealing during uniaxial tension of aluminum alloy. Scr Mater. 75, 58-61 (2014).

- Knowles, M. R. H., Rutterford, G., Karnakis, D., Ferguson, A. Micro-machining of metals, ceramics and polymers using nanosecond lasers. Int J Adv Manuf Tech. 33 (1-2), 95-102 (2007).

- Kang, W., Saif, M. T. A. A novel SiC MEMS apparatus for in situ uniaxial testing of micro/nanomaterials at high temperature. J Micromech Microeng. 21 (10), (2011).

- Callister, W. D. Materials Science and Engineering: An Introduction. , 7th edn, John Wiley & Sons, Inc. (2007).

- Kang, W., Saif, M. T. A. A Novel Method for In Situ Uniaxial Tests at the Micro/Nano Scale-Part I: Theory. J Microelectromech Syst. 19 (6), 1309-1321 (2010).

- Kang, W., Han, J. H., Saif, M. T. A. A Novel Method for In Situ Uniaxial Tests at the Micro/Nanoscale-Part II: Experiment. J Microelectromech Syst. 19 (6), 1322-1330 (2010).

- Kang, W. M., Saif, M. T. A. In Situ Study of Size and Temperature Dependent Brittle-to-Ductile Transition in Single Crystal Silicon. Adv Func Mater. 23 (6), 713-719 (2013).

- Sim, G. D., Vlassak, J. J. High-temperature tensile behavior of freestanding Au thin films. Scr Mater. 75, 34-37 (2014).

- Haque, M. A., Saif, M. T. A. Deformation mechanisms in free-standing nanoscale thin films: A quantitative in situ transmission electron microscope study. Proc Natl Acad Sci U S A. 101 (17), 6335-6340 (2004).

- Zhu, Y., Espinosa, H. D. An electromechanical material testing system for in situ electron microscopy and applications. Proc Natl Acad Sci U S A. 102 (41), 14503-14508 (2005).

- Hosseinian, E., Pierron, O. N. Quantitative in situ TEM tensile fatigue testing on nanocrystalline metallic ultrathin films. Nanoscale. 5 (24), 12532-12541 (2013).

- Kang, W., Rajagopalan, J., Saif, M. T. A. In Situ Uniaxial Mechanical Testing of Small Scale Materials-A Review. Nanosci Nanotechnol Lett. 2 (4), 282-287 (2010).

- Kang, W., Merrill, M., Wheeler, J. M. In Situ Thermomechanical Testing Methods for Micro/Nano-Scale Materials. Nanoscale. , (2016).

- Thompson, K., Gorman, B., Larson, D., Bv Leer,, Hong, L. Minimization of Ga Induced FIB Damage Using Low Energy Clean-up. Microsc Microanal. 12 (S02), 1736-1737 (2006).

- Mayer, J., Giannuzzi, L. A., Kamino, T., Michael, J. TEM sample preparation and FIB-induced damage. MRS Bulletin. 32 (5), 400-407 (2007).

) In tHij meet sectie. De maximale temperatuurstijging in het midden van de gauge-sectie hangt af van de meetgeometrie en materiaaleigenschappen zoals hieronder besproken.

) In tHij meet sectie. De maximale temperatuurstijging in het midden van de gauge-sectie hangt af van de meetgeometrie en materiaaleigenschappen zoals hieronder besproken.