Summary

La spectrométrie de masse ionique secondaire à temps de vol est appliquée pour démontrer la cartographie chimique et la morphologie de la corrosion à l’interface métal-peinture d’un alliage d’aluminium après avoir été exposée à une solution saline par rapport à un spécimen exposé à l’air.

Abstract

La corrosion développée à l’interface de peinture et d’aluminium (Al) métal-peinture d’un alliage d’aluminium est analysée en utilisant la spectrométrie de masse d’ions secondaires de temps de vol (ToF-SIMS), illustrant que les SIMS est une technique appropriée pour étudier la distribution chimique à un interface métal-peinture. Les coupons en alliage d’aluminium peints sont immergés dans une solution saline ou exposés à l’air uniquement. SIMS fournit la cartographie chimique et l’imagerie moléculaire 2D de l’interface, permettant la visualisation directe de la morphologie des produits de corrosion formés à l’interface métal-peinture et la cartographie du produit chimique après la corrosion se produit. La procédure expérimentale de cette méthode est présentée pour fournir des détails techniques pour faciliter des recherches similaires et mettre en évidence les pièges qui peuvent être rencontrés au cours de ces expériences.

Introduction

Les alliages d’Al ont des applications larges dans les structures d’ingénierie, telles que dans la technologie marine ou l’automobile militaire, attribuables à leur rapport élevé de force-à-poids, excellente formabilité, et résistance à la corrosion. Cependant, la corrosion localisée des alliages d’Al est encore un phénomène commun qui affecte leur fiabilité à long terme, durabilité, et l’intégrité dans diverses conditions environnementales1. Le revêtement de peinture est le moyen le plus courant pour prévenir la corrosion. L’illustration de la corrosion développée à l’interface entre le métal et le revêtement de peinture peut fournir des informations sur la détermination du remède approprié pour la prévention de la corrosion.

La corrosion des alliages Al peut avoir lieu via plusieurs voies différentes. La spectroscopie de photoélectrons à rayons x (XPS) et la microscopie électronique à balayage/spectroscopie à rayons X à dispersion d’énergie (SEM/EDX) sont deux techniques de microanalyse de surface couramment appliquées pour étudier la corrosion. XPS peut fournir une cartographie élémentaire, mais pas une vue moléculaire holiste de l’information chimique de surface2,3, tandis que SEM/EDX fournit des informations morphologiques et la cartographie élémentaire, mais avec une sensibilité relativement faible.

ToF-SIMS est un autre outil de surface pour la cartographie chimique avec une précision de masse élevée et une résolution latérale. Il a une faible limite de détection (LOD) et est capable de révéler la distribution des espèces de corrosion formées à l’interface métal-peinture. Typiquement, la résolution de masse de SIMS peut atteindre 5000-15000, suffisante pour différencier les ions isobares4. Avec sa résolution spatiale submicronique, ToF-SIMS peut chimiquement l’image et caractériser l’interface métal-peinture. Il fournit non seulement des informations morphologiques, mais aussi la distribution latérale des espèces de corrosion moléculaire au sommet de quelques nanomètres de la surface. ToF-SIMS offre des informations complémentaires à XPS et SEM/EDX.

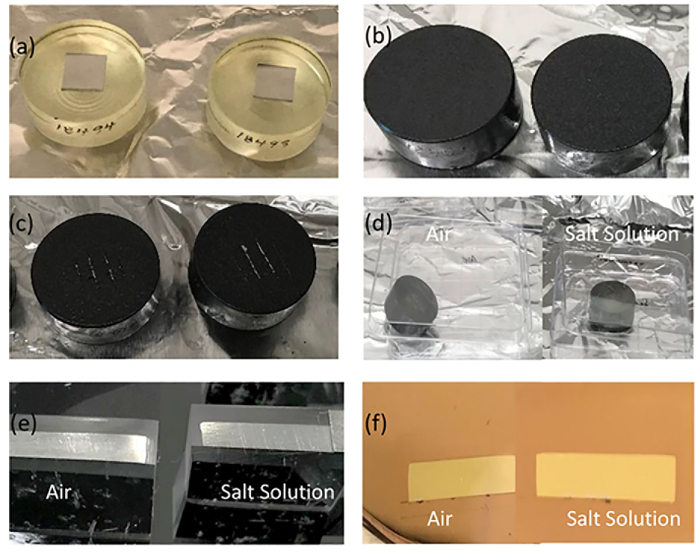

Pour démontrer la capacité de la ToF-SIMS dans la caractérisation de surface et l’imagerie de l’interface de corrosion, deux coupons peints en alliage Al (7075), l’un exposé à l’air seulement et l’autre à une solution saline, sont analysés (figure 1 et figure 2). La compréhension du comportement de corrosion à l’interface métal-peinture exposée à la condition saline est essentielle pour comprendre la performance de l’alliage Al dans un environnement marin, par exemple. On sait que la formation d’Al (OH)3 se produit pendant l’exposition d’Al à l’eau de mer5, mais l’étude de la corrosion al manque encore une identification moléculaire complète de l’interface de corrosion et de revêtement. Dans cette étude, on observe et on identifie les fragments d’Al (OH)3, y compris les oxydes d’Al (p. ex., Al3o5-) et les espèces d’oxyhydroxyde (p. ex., Al3o6H2-). Les comparaisons des spectres de masse des Sims (figure 3) et des images moléculaires (figure 4) des ions négatifs Al3o5- et al3o6H2- fournissent la la preuve des produits de corrosion formés à l’interface métal-peinture du coupon d’alliage Al traité par solution salée. SIMS offre la possibilité d’élucider la chimie compliquée qui se produit à l’interface métal-peinture, ce qui peut aider à éclairer l’efficacité des traitements de surface dans les alliages d’al. Dans ce protocole détaillé, nous démontrons cette approche efficace pour sonder l’interface métal-peinture pour aider les nouveaux praticiens dans la recherche sur la corrosion à l’aide de ToF-SIMS.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. préparation de l’échantillon de corrosion

-

Fixation de l’échantillon al en résine et polissage

- Montez deux coupons en alliage Al (1 cm x 1 cm) en utilisant de la résine époxy dans des tasses à échantillon métallographique de 1,25 pouce et placez les coupons dans la hotte pendant la nuit ou jusqu’à ce que la résine soit complètement durcie.

- Sortez les tasses de cylindres en résine al des tasses d’échantillon. Polir les cylindres en résine al en utilisant du papier abrasif 240 avec de l’eau à un 300 rpm/150 tr/min dans le support pendant 1 min.

- Polir les cylindres en résine al à l’aide de la plaque de polissage avec une solution à base d’eau de 15 μm, 6 μM, 3 μM et 1 μM pendant 5 min (chaque pas), séquentiellement.

- Rincez les cylindres en résine al avec de l’eau désionisée (DI) et polissez-les avec du coton.

- Rincez à nouveau les cylindres en résine al avec de l’éthanol et placez-les dans la hotte chimique jusqu’à ce qu’ils soient secs.

Remarque: l’échantillon peut également être séché avec de l’air comprimé ou de l’azote.

-

Préparation de l’échantillon de corrosion al

- Vaporisez la peinture noire 2x sur chaque cylindre en résine al et laissez-les se tenir dans la hotte pendant 24 h. La peinture est d’environ 100 μM d’épaisseur.

Remarque: la peinture est un produit commercial avec apprêt mélangé dans une bouteille. Il est séchage rapide et la rouille préventive. - Graver quatre lignes parallèles (5-6 mm de long) directement sur le dessus de chaque cylindre de résine al peint à l’aide de scalpels. Placez les lignes au centre des alliages Al.

- Immerger un cylindre en résine al dans une solution saline à pH 8,3 contenant du NaCl, du MgSO4, du MgCl2et du KCl, avec la surface de la couche. Recouvrir partiellement la boîte de Petri de 10 cm x 10 cm avec son couvercle.

NOTE: la solution saline est faite de 465 mM de NaCl, 28 mM MgSO4, 25 mm MgCl2et 3 mM KCl dans 50 ml d’eau DI, ajusté par 0,1 M NaOH pour atteindre approximativement pH 8,3. La solution contient des ions principaux dans l’eau de mer. La conductivité de la solution saline est d’environ 5,5 S/m. La température de la solution est de 72 ° f. - Placez l’autre cylindre en résine al avec sa surface de traçage dans une boîte de Petri propre et couvrez-le avec le couvercle. Conservez les deux échantillons dans la hotte de fumée chimique pendant 3 semaines.

- Vaporisez la peinture noire 2x sur chaque cylindre en résine al et laissez-les se tenir dans la hotte pendant 24 h. La peinture est d’environ 100 μM d’épaisseur.

-

Exposition de l’interface de corrosion et montage de l’interface en résine

- Coupez chaque cylindre en résine al en deux moitiés à l’aide d’une scie à basse vitesse avec une lame diamantée, perpendiculairement au milieu des lignes marquées, et coupez le bord de résine excessif.

- Montez toutes les pièces en alliage Al taillées dans une tasse d’échantillon de 2 pouces et formez un assemblage en plaçant les pièces en alliage Al le long d’un cercle, avec l’interface métal-peinture orientée vers le haut. Espacer chaque pièce en alliage Al.

- Répétez les étapes 1.1.2 à 1.1.3.

- Polir davantage la section métallique de peinture dans un polisseur vibratoire fixé à un poids de 2 lbs en utilisant 0,05 μm de solution de silice colloïdale sur un tampon de polissage pendant 4 h.

- Répétez les étapes 1.1.4-1.1.5

Remarque: les travaux de fixation et de polissage sont importants pour l’acquisition de signaux SIMS suffisants, car une surface non polie entraînera de faibles intensités de signaux d’ions secondaires et une résolution de masse médiocre pendant l’analyse des SIMS.

-

Revêtement de l’échantillon avec un Coater de pulvérisation

- Placez l’ensemble d’interface de métal-peinture polie dans la chambre de Coater de pulvérisation avec le côté d’interface vers le haut. Fermez le couvercle du Coater du pulvérisation et commencez à pomper la chambre.

- Suivre la procédure de Coater de pulvérisation régulière et déposer une couche d’or 10 nm (au) sur l’ensemble d’interface métal-peinture.

Remarque: le but de ce traitement de surface d’échantillon est de réduire l’effet de charge pendant l’analyse SIMS. Si l’échantillon est conducteur, cette étape n’est pas nécessaire.

2. analyse de l’interface de corrosion métal-peinture à l’aide de ToF-SIMS

- Chargement des échantillons dans ToF-SIMS

- Montez l’ensemble d’interface métal-peinture contenant l’échantillon traité par solution salée et le contrôle exposé à l’air sur le porte-échantillon Topmount à l’aide de vis et de pinces.

Remarque: le Topmount est le nom du porte-échantillon qui maintient l’échantillon sur le dessus du porte-échantillon. - Dévissez la vis de blocage sur la porte de verrouillage de charge, et cliquez sur le bouton Stop sur la fenêtre fpanel de l’interface utilisateur graphique du logiciel tof-Sims (GUI) pour évacuer la chambre Load-Lock.

- Ouvrez la chambre de verrouillage de charge en balançant le bras de transfert de l’échantillon vers la droite, tournez le bras de transfert vers la gauche jusqu’à ce qu’il se fixe à la goupille du support de l’échantillon Topmount , puis retournez-le.

- Retournez le bras de transfert pour fermer la porte du verrou de charge et serrez la vis de blocage sur la porte pour sceller le verrou de charge.

- Cliquez sur le bouton Démarrer sur la fenêtre fpanel pour pomper la chambre de blocage de charge jusqu’à ce qu’elle atteigne ~ 1,0 e-6 mbar ou plus bas.

- Cliquez sur le bouton ouvrir dans la fenêtre fpanel pour ouvrir le portail entre la chambre principale et le verrou de charge.

- Poussez le bras de transfert de l’échantillon attaché avec le porte-échantillon dans la chambre principale. Tournez le bras de transfert vers la gauche jusqu’à ce que le porte-échantillon soit transféré à l’étape de l’échantillon dans la chambre principale.

- Rétractez le bras de transfert tout le chemin du retour, et cliquez sur le bouton Fermer sur la fenêtre fpanel pour fermer le portail entre la chambre principale et le verrou de charge.

- Sélectionnez Topmount. Shi dans le menu déroulant de la fenêtre contextuelle, sélectionnez l' exemple de support, puis cliquez sur OK. L’image du porte-échantillon Topmount apparaît sur le côté droit du GUI Navigator .

- Attendre que le niveau de vide de la chambre principale atteigne au moins 1,0 E-8 mbar ou plus bas.

- Montez l’ensemble d’interface métal-peinture contenant l’échantillon traité par solution salée et le contrôle exposé à l’air sur le porte-échantillon Topmount à l’aide de vis et de pinces.

- Démarrage du pistolet à ions métalliques liquides (LMIG) et alignement du faisceau ionique

- Cochez les cases du LIMG, de l' analyseuret de l' illumination dans la fenêtre de contrôle d’alimentation pour alimenter le pistolet à ions métalliques liquides (LIMG), l’analyseur et la source de lumière après que les échantillons ont été transférés dans la chambre à vide principale.

- Cochez la case de lmig affichée dans la fenêtre fpanel pour activer l’onglet de réglage Lmig. cliquez sur Démarrer lmig à partir du sous-onglet source sous l’onglet LIMG de la fenêtre instrument pour activer le lmig.

- Sélectionnez le fichier prédéfini des paramètres de spectrométrie dans la fenêtre contextuelle des paramètres de chargement et cliquez sur ouvrir.

Remarque: bi3+ est sélectionné comme faisceau ionique principal. L’énergie LMIG est fixée à 25 kV. La largeur du hachoir LIMG est fixée à 25 ns. Les autres paramètres, y compris le courant d’émission 1,0 μA; la valeur de chauffage est 2,75 A; le suppresseur environ 800-1000 V; l’extracteur 10 kV; la source d’objectif 3,3 kV; le temps de cycle 100 μs; la gamme de masse 1-870 u. Les paramètres peuvent varier en fonction du modèle d’instrument, de la durée de vie restante du LMIG et de l’exigence d’acquisition pour des échantillons spécifiques. - Sélectionnez Lmig dans la fenêtre contextuelle des catégories à charger, cliquez sur le bouton sélectionné , puis cliquez sur OK.

Remarque: il faut environ 5 min pour démarrer complètement le LIMG. - Sélectionnez positif dans le menu déroulant de la configuration de l' instrument dans le fpanel pour déterminer les ions à détecter.

Remarque: sélectionnez négatif dans le menu déroulant si des ions négatifs doivent être mesurés. - Sélectionnez le fichier prédéfini des paramètres de l’analyseur après avoir cliqué sur le bouton des paramètres de chargement dans le fpanel pour activer l’analyseur.

Remarque: l’accélération de l’analyseur est réglée sur 9,5 kV; l’énergie de l’analyseur est fixée à 2 kV; le détecteur est réglé sur 9 kV. Les paramètres de l’analyseur peuvent varier en raison de la configuration de différents modèles de SIMS. - Sélectionnez coupe Faraday dans le menu déroulant de la position du curseur dans le GUI Navigator . Cliquez sur aller pour déplacer la scène à la coupe de Faraday.

Remarque: déplacez la platine vers la tasse de Faraday pour la mesure de courant cible. - Sélectionnez la micro vue dans la liste déroulante de la vidéo dans le GUI Navigator pour voir la position de la coupe Faraday.

- Cliquez sur le centre de la coupe de Faraday sous la vue micro dans le GUI du navigateur et sélectionnez lecteur à la position marquée dans le menu déroulant après avoir cliqué avec le bouton droit sur la fenêtre du pistolet principal se/si dans le navigateur Gui.

- Sélectionnez 20 μM x 20 μM dans le menu déroulant de spécifier le champ raster de vue après avoir cliqué avec le bouton droit sur la fenêtre du pistolet principal se/si dans le GUI du navigateur .

- Cliquez sur le bouton C du sous-onglet pistolet sous l’onglet LIMG de la fenêtre instrument pour aligner automatiquement le faisceau ionique.

- Cliquez sur le bouton Démarrer et cochez la case de DC du sous-onglet pulsing sous l’onglet lmig pour mesurer le courant cible.

- Cliquez sur le masquage X dans le sous-onglet focus sous l’onglet LIMG et tournez la molette de la souris pour maximiser le courant cible. Cliquez sur le masquage Y dans le même onglet pour maximiser le courant cible.

Remarque: le courant cible du faisceau ionique mesuré sous le mode de spectrométrie de masse doit être supérieur à 14 na, ou supérieur à 0,5 PA si bi3+ est sélectionné, pour obtenir les intensités souhaitées des signaux ioniques. - Cliquez sur le bouton Stop dans le sous-onglet focus pour arrêter la mesure du courant cible.

- Ajustement de la focalisation de faisceau à la région d’intérêt

- Appuyez sur la touche Z du panneau de commande du joystick et poussez le joystick vers le haut pour abaisser l’étape de l’échantillon jusqu’à ce que le cône d’aspiration se trouve au-dessus du haut de l’assemblage de l’interface métal-peinture.

Remarque: il est essentiel d’éviter une collision entre le cône d’aspiration et les échantillons lors de la réalisation de cette étape. - Appuyez sur les boutons X et Y sur le joystick et déplacez le joystick gauche/droite et haut/bas pour amener l’assemblage de l’interface jusqu’à ce qu’il s’affiche dans la vue macro dans le GUI du navigateur .

- Passez à la vue micro dans le GUI du navigateur pour localiser la région d’intérêt (roi) de l’interface Metal-Paint.

- Réglez le retour sur investissement à 300 μm x 300 μm après avoir cliqué avec le bouton droit sur la fenêtre du pistolet principal se/si pour développer le champ de la vue.

- Sélectionnez le type de signal si, la taille raster 128 x 128 Pixelet le type de raster aléatoire à partir du pistolet principal se/si dans le GUI du navigateur .

- Cliquez sur le bouton triangle noir et sur le bouton ajuster si dans la fenêtre du pistolet principal se/si . La forme ronde de l’image de l’ion secondaire (SI) du ROI apparaîtra dans la fenêtre du Canon primaire se/si .

- Appuyez sur la touche Z du panneau de commande du joystick. Déplacez le joystick vers le haut ou vers le bas pour amener la forme ronde de l’image SI au centre du réticules dans la fenêtre du pistolet principal se/si .

NOTE: si le réticules est au milieu de la forme ronde de l’image SI, il indique que l’image est obtenue avec une bonne mise au point. - Décochez la case ajuster si , puis cliquez sur le bouton carré dans la fenêtre du pistolet principal se/si pour arrêter le réglage de mise au point.

- Appuyez sur la touche Z du panneau de commande du joystick et poussez le joystick vers le haut pour abaisser l’étape de l’échantillon jusqu’à ce que le cône d’aspiration se trouve au-dessus du haut de l’assemblage de l’interface métal-peinture.

- Enlèvement du revêtement de surface et de la contamination à l’aide du mode courant élevé/mode DC

- Sélectionnez l’image SE dans le menu déroulant de la fenêtre du pistolet principal se/si pour observer la progression du nettoyage CC.

- Cochez la case de DC dans le Fpanel et cliquez sur le bouton triangle noir pour démarrer le nettoyage CC.

Remarque: maintenez le DC allumé pendant 10 s ou jusqu’à ce que l’image SE indique que la couche d’or est retirée. La durée du nettoyage CC peut varier en fonction de l’épaisseur du revêtement. - Cliquez sur le bouton carré noir pour arrêter le nettoyage CC lors de l’observation de l’enduit d’or est enlevé par l’intermédiaire de la vue micro dans le GUI de navigateur .

- Basculez l’image SE sur l’image SI dans le GUI Navigator .

Remarque: la raison de l’utilisation d’un faisceau continu est parce que le faisceau DC (~ 14 nA) est assez puissant pour enlever le revêtement au et d’autres contaminations de surface, tandis que le courant de faisceau pulsé (~ 1 pA) n’est pas adéquat.

- Activation de la compensation de charge de surface à l’aide d’un pistolet d’inondation

- Vérifiez la boîte de pistolet Flood dans le fpanel pour activer la compensation de charge.

- Cliquez sur le bouton charger le fichier de réglage dans le fpanel. Sélectionnez le fichier prédéfini des paramètres de pistolet d’inondation après avoir cliqué sur les paramètres de chargement pour charger les paramètres du pistolet d’inondation.

NOTE: les réglages du pistolet d’inondation sont les suivants: énergie de 20 V, une anode de 300 V, un retard de 2,0 μs, un courant de filament de pistolet d’inondation de 2,4 A, et un pistolet d’inondation de 2,0 μs. Les réglages du pistolet d’inondation peuvent varier pour différents instruments. - Répétez les étapes 2.3.6-2.3.5 pour réajuster le focus sur le ROI.

Remarque: dès que le revêtement au est enlevé, la hauteur du ROI changera. Ainsi, il est nécessaire de réajuster la mise au point. - Cliquez sur le réflecteur dans le sous-onglet tof de l’onglet analyseur/main de la fenêtre instrument .

- Cliquez sur la valeur sur le côté gauche de la barre du réflecteur pour diminuer la tension du réflecteur jusqu’à ce que la forme ronde de l’image si disparaisse. Ensuite, augmentez la tension du réflecteur de 20 V.

Remarque: ce processus est fait pour assurer une surface d’imagerie plane et des signaux SI maximum. En mode négatif, augmentez la tension du réflecteur jusqu’à ce que la forme ronde de l’image SI disparaisse et, ensuite, la ramener à 20 V. - Répétez l’étape 2.3.8 pour arrêter la mise au point et le réglage de la tension du réflecteur.

- Acquisition du spectre de masse à haute résolution

- Cliquez sur les icônes du spectre et de l' image dans le fpanel pour ouvrir les programmes de spectre et d’images.

- Affichez le ROI sélectionné de l’interface métal-peinture dans micro View.

- Cliquez sur le bouton triangle dans le GUI Navigator pour lancer une analyse rapide et un spectre Sims apparaîtra dans le programme Spectrum ; Cliquez sur le carré noir pour arrêter l’analyse rapide.

Remarque: l’analyse rapide ne doit prendre que plusieurs scans et ne prend généralement que quelques secondes. - Sélectionnez l' étalonnage de masse dans la liste déroulante du spectre dans la barre d’outils du programme Spectrum ou appuyez simplement sur F3 pour afficher la fenêtre de calibrage de masse une fois l’analyse rapide terminée.

- Sélectionnez les pics reconnus pour calibrer le spectre de masse en cliquant sur les pics correspondants, ajoutez la formule dans la fenêtre de calibrage de masse, puis cliquez sur OK pour quitter la fenêtre de calibrage de masse lorsque la sélection de crête est effectuée.

Remarque: lescanaux 3+,C 3H3+et aloh+ sont sélectionnés pour calier le spectre de masse positif; alors que OH- et CN¬ et Alo- sont sélectionnés pour calier le spectre de masse négatif. Les pics sélectionnés pour l’étalonnage de masse peuvent varier pour différents échantillons. La déviation des pics sélectionnés est inférieure à 30 ppm pour assurer une identification précise du pic. - Ajoutez les pics d’intérêt à la liste des pics en cliquant sur le pic des ions sélectionnés dans le spectre et en cliquant sur le bouton Ajouter un pic dans la barre d’outils.

- Cliquez sur le bouton triangle rouge dans le Fpanel pour ouvrir la fenêtre de mesure de début .

- Définissez le type de Raster sur Random, 128 x 128 Pixelet 1 Shot/pixel, définissez le nombre de scans sur 60 scans dans la fenêtre contextuelle, puis cliquez sur OK pour démarrer l’acquisition du roi par le spectre de masse.

Remarque: l’acquisition du spectre de masse s’arrêtera automatiquement une fois que le nombre désiré de scans sera acquis. - Cliquez sur enregistrer le fichier dans le fpanel pour enregistrer le spectre de masse acquis et nommez-le avec un nom de fichier désigné (p. ex., traité par solution salée, exposé à l’air).

- Commutez la polarité en négatif dans le fpanel et répétez les étapes 2.5.3-2.6.9 pour acquérir le spectre de masse négatif pour le même roi.

NOTE: les spectres de masse des SIMS de quatre ROIs différents de chaque échantillon ont été acquis pour les polarités positives et négatives dans cette étude.

- Enregistrement de la position de ROI analysée pour une analyse supplémentaire

- Cliquez sur le bouton Ajouter dans le GUI du navigateur et entrez le nom du roi dans la fenêtre contextuelle (p. ex., solution saline 1).

- Cliquez sur le bouton stage POS et cliquez sur le bouton OK pour enregistrer l’emplacement du roi.

Remarque: la position du ROI est sauvegardée pour l’analyse d’imagerie SIMS supplémentaire.

- Acquisition d’une image SIMS haute résolution

- Cliquez sur le bouton charger le fichier de réglage dans le fpanel et sélectionnez le fichier de paramètres d’imagerie prédéfini. Cliquez sur ouvrir pour charger les paramètres d’imagerie.

Remarque: la résolution latérale la plus élevée ou la plus petite taille de spot est optimisée en mode collimaté (c.-à-d. le mode DC). Dans ce mode, la plus petite ouverture de la ligne de faisceau détermine l’angle de l’ouverture. Selon le réglage de la configuration de la ToF-SIMS, la résolution latérale la plus élevée est quand le courant continu est d’environ 50 pA et la mise au point peut atteindre environ 100 nm. Pour atteindre cette résolution, augmentez la source de l’objectif tout en observant le courant continu descendant, et optimisez les X blanking et Y blanking jusqu’à ce que le courant continu final atteigne 50 pA. La liste suivante répertorie les paramètres détaillés du mode d’imagerie. Bi3+ est sélectionné comme faisceau ionique principal. L’énergie LMIG est fixée à 25 kV. La largeur du hachoir LIMG est fixée à 100 ns et le décalage de l’hélicoptère est réglé sur 30,9 ns. Les autres paramètres incluent un courant d’émission de 1,0 μA; la valeur de chauffage est 2,75 A; le suppresseur environ 800-1000 V; l’extracteur 10 kV; la source d’objectif 3,5 kV; le temps de cycle 100 μs; la gamme de masse 1-870 u. - Sélectionnez Lmig dans les catégories pop-up pour charger la fenêtre.

- Répétez les étapes 2.2.14 pour mesurer le courant cible et aligner le faisceau ionique.

Remarque: le courant cible désiré dans le mode d’imagerie doit être supérieur à 0,6 na ou environ 1 PA si bi3+ est sélectionné pour la mesure. - Sélectionnez la position de retour sur investissement enregistrée dans la liste déroulante de la position du curseur dans le GUI Navigator . Cliquez sur Go.

Remarque: cette étape garantit que le spectre de masse et le mappage d’images sont acquis à partir du même ROI. - Répétez les étapes 2.5.5 pour régler la tension du réflecteur.

- Répétez les étapes 2.6.6 pour effectuer l’étalonnage en masse en mode d’imagerie.

Remarque: si le logiciel ne peut pas enregistrer les pics sélectionnés lors de l’étalonnage de masse, cochez la case utiliser le canal sélectionné dans la fenêtre étalonnage de masse . - Répétez les étapes 2.6.7 et 2.6.8 pour collecter les données d’image.

Remarque: dans le mode d’imagerie, définissez le type de raster sur Random, 256 x 256 pixelet 1 Shot/pixel, définissez le nombre d’analyses sur 150 scans, puis cliquez sur OK pour démarrer l’acquisition d’image du roi. La résolution et l’analyse de l’image peuvent être différentes et elles doivent être déterminées en fonction de l’échantillon.

- Cliquez sur le bouton charger le fichier de réglage dans le fpanel et sélectionnez le fichier de paramètres d’imagerie prédéfini. Cliquez sur ouvrir pour charger les paramètres d’imagerie.

- Extraction de l’échantillon de la chambre à vide

- Sélectionnez transférer dans la liste déroulante de la position du curseur dans le GUI Navigator et cliquez sur le bouton Go pour amener l’étape de l’échantillon près de la barrière.

- Ouvrez le portail en répétant l’étape 2.1.6.

- Poussez le bras de transfert de l’échantillon dans la chambre principale et tournez la tige de bras dans le sens horaire et vers l’avant jusqu’à ce qu’elle se fixe à la goupille du porte-échantillon.

- Retournez le bras de transfert et Rétractez-le tout le chemin.

- Fermez le portail en cliquant sur le bouton Fermer sur le fpanel et sélectionnez aucun porte-échantillon dans la fenêtre contextuelle sélectionner le porte- échantillon .

- Dévissez la vis de blocage sur la porte du verrou de charge et cliquez sur le bouton Stop dans le fpanel pour évacuer le verrou de charge.

Remarque: l’évacuation prend approximativement 3-5 min. - Faites pivoter le bras de transfert vers la droite et tournez la tige du bras de transfert vers la gauche pour libérer le porte-échantillon.

- Faire pivoter le bras de transfert vers l’arrière et serrer la vis de blocage sur la porte du verrou de charge.

- Cliquez sur le bouton Démarrer dans le fpanel pour pomper le verrou de charge.

- Retirer l’assemblage de résine de l’interface métal-peinture du porte-échantillon et les placer dans une boîte de Petri propre.

- Désactivation du LIMG

- Cliquez sur arrêter LMIG dans le sous-onglet sous l’onglet lmig de la fenêtre instrument.

- Décochez les cases de Lmig et Flood Gun dans le fpanel et décochez la case d' illumination dans la fenêtre d' alimentation .

3. analyse des données ToF-SIMS

-

Exportation des données du spectre des SIMS

- Cliquez sur fichier dans la barre d’outils de la fenêtre du programme Spectrum et sélectionnez Exporter dans la liste déroulante.

- Nommez le fichier de spectre, enregistrez-le dans le dossier désigné en tant que fichier. txt, puis cliquez sur OK.

- Tapez le numéro 10 dans la fenêtre contextuelle pour définir le canal de binning et cliquez sur OK.

Remarque: le binning 10 canaux avant l’exportation des spectres de masse est une méthode couramment utilisée pour réduire la taille des données tout en conservant la résolution de masse et la précision. - Exportez les données d’image SIMS.

- Cliquez sur l’icône programme image et double-cliquez sur les fichiers image acquis pour afficher les images Sims.

- Faites glisser l’image d’une espèce chimique spécifique de la liste vers la fenêtre d’affichage de l’image et double-cliquez sur cette image pour ouvrir la fenêtre de processus d’image ci-dessous.

- Normalisez l’image de l’espèce chimique sélectionnée aux images des ions totaux en choisissant normaliser dans la liste déroulante de la fenêtre de processus d’image.

- Appliquez la même échelle de couleur pour comparer la distribution chimique entre différents échantillons en ajustant l’échelle de couleur dans la fenêtre de processus d’image.

Remarque: les données brutes des images peuvent être exportées et tracées à l’aide d’autres logiciels graphiques.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

La figure 3 présente la comparaison des spectres de masse entre l’interface métal-peinture traitée avec une solution saline et l’interface exposée à l’air. Les spectres de masse des deux échantillons ont été acquis à l’aide d’un balayage à faisceau ionique de 25 kV bi3+ en 300 μm x 300 μm rois. La résolution de masse (m/∆ m) de l’échantillon traité par solution salée était d’environ 5 600 à la crête de m/z- 26. Les données brutes des spectres de masse ont été exportées après avoir binning 10 canaux. Un logiciel graphique a été appliqué pour tracer les spectres de masse pour la présentation. On sait que les couches protectrices contenant al (OH)3 sont formées après la corrosion al commence6. Les espèces d’oxyde (Al3o5-) et d’oxyhydroxyde (Al2o4h-, Al2o5h3-, Al3o6h2-) d’Al (OH)3 des fragments7 ont été observés dans l’interface métal-peinture du coupon al de la solution saline (figure 3a) et étaient plus importants comparativement aux mêmes pics dans l’échantillon exposé à l’air (figure 3b ). Cela indique que le coupon al exposé à la solution saline avait connu une corrosion plus sévère par rapport à l’air exposé. Le résultat est cohérent avec les connaissances connues que les solutions contenant des sels, comme l’eau de mer, sont chimiquement agressives et contribuent au processus de corrosion d’un alliage Al.

La figure 4 représente des images moléculaires 2D de certaines espèces d’Al m/z- 161 Al3o5- et 179 Al3o6H2- acquises à partir de l’interface métal-peinture traitée avec une solution saline ( Figure 4a) et l’interface exposée à l’air (figure 4b). Les intensités d’ions représentées de m/z- 161 et 179 étaient toutes deux normalisées à l’intensité des ions totaux. Les images du même PIC ont été ajustées à l’échelle de couleur identique. Les images ont été obtenues à partir de 100 scans de 256 x 256 pixels du ROI 300 μm x 300 μm. Les images 2D fournissent la distribution des espèces chimiques des produits de corrosion al dans deux échantillons différents. Les pics m/z- 161 et 179 étaient plus répandus dans l’interface métal-peinture traitée avec la solution saline, affichant des intensités plus fortes que celles indiquées dans l’échantillon exposé à l’air. Ce résultat concorde avec les résultats des spectres de masse et démontre en outre les capacités analytiques de ToF-SIMS en matière d’identification chimique et d’imagerie moléculaire.

Figure 1 : Photos montrant le processus de préparation de l’interface métal-peinture. La figure 1 illustre le processus de préparation de l’interface métal-peinture. Après que les coupons al aient été fixés dans la résine époxy (a), ils ont été pulvérisés avec le produit de peinture commerciale et mis pendant 24 h jusqu’à ce qu’ils soient complètement secs (b). Quatre lignes ont été griffées sur la peinture sur le dessus des cylindres de coupon al (c). Les cylindres à coupon al sculpté ont été exposés à l’air ou à une solution saline pendant 3 semaines dans des boîtes de Petri (d). Les cylindres de coupons al ont été coupés et taillés pour exposer les interfaces métal-peinture (e) et recouvertes de couches dorées avant l’analyse tof-Sims (f). S’il vous plaît cliquez ici pour voir une version plus grande de ce chiffre.

La figure 2 : Le schéma de l’analyse de l’interface métal-peinture par tof-Sims et une photo de l’instrument IONTOF V. La figure 2 illustre le processus d’analyse de l’interface métal-peinture à l’aide de tof-Sims. L’interface métal-peinture (a) a été bombardée par un faisceau ionique primaire bi3+ et a généré les ions secondaires, ce qui a entraîné des spectres de masse (b) et une image Sims (c). L’instrument ToF-SIMS V (d) utilisé pour l’analyse de l’interface métal-peinture décrite dans ce travail est affiché. S’il vous plaît cliquez ici pour voir une version plus grande de ce chiffre.

Figure 3 : Comparaison des spectres de masse des interfaces métal-peinture des coupons al. La figure montre la différence spectrale entre l’interface traitée avec une solution saline et celle traitée avec de l’air. S’il vous plaît cliquez ici pour voir une version plus grande de ce chiffre.

Figure 4 : Images moléculaires d’espèces chimiques à l’interface métal-peinture des coupons al. Cette comparaison montre la différence dans la distribution 2D des espèces formées dans la corrosion par la solution salée et par l’air. S’il vous plaît cliquez ici pour voir une version plus grande de ce chiffre.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

ToF-SIMS différencie les ions en fonction de leur temps de vol entre deux scintillateurs. La topographie ou l’échantillon de rugosité affecte le temps de vol des ions de différentes positions de départ, ce qui conduit généralement à une mauvaise résolution de masse avec une largeur accrue des pics. Par conséquent, il est essentiel que les ROIs analysés soient très plats, pour assurer une bonne collecte de signal8.

Un autre piège à éviter est la charge. Puisque l’interface al-Paint a été fixée avec la résine isolante, la charge était attendue. La charge s’accumule sur la surface de l’échantillon car le ROI est bombardé par le faisceau ionique primaire, affectant les énergies cinétiques des ions qui sont émises à partir de la surface. La charge se traduit par des pics larges et une résolution de masse réduite. Pour éviter l’influence négative de cet effet, 10 nm d’or a été pulvérisé sur la surface de l’interface pour former le chemin conducteur avant l’analyse Sims. D’autres méthodes peuvent être appliquées pour réduire l’effet de charge, y compris l’application du pistolet d’inondation, l’optimisation de la tension du réflecteur, et la sélection du mode aléatoire comme modèle raster de faisceau. Le pistolet d’inondation génère un courant d’électrons stable avec une faible énergie. Il est couramment utilisé pour la compensation de charge pendant l’analyse des Sims9,10,11. En outre, la tension du réflecteur, une optique ionique qui améliore la résolution de masse, doit être ajustée, selon le degré de charge. Le logiciel ToF-SIMS fournit un moyen efficace d’optimiser le réflecteur comme décrit à l’étape 2.5.5 du protocole. La sélection du mode aléatoire comme modèle raster de faisceau avant l’acquisition des données Sims réduit encore l’effet de charge. Ce mode atténue le problème qui se produit dans le mode d’analyse ligne par ligne, ce qui permet à la charge accumulée plus de temps pour dissiper9,11.

ToF-Sims peut être équipé de plusieurs sources d’ions, y compris-mais sans s’y limiter-cs+, C60+, et bin+. Les sources d’ions polyatomiques (p. ex., bi3+ et C60+) produisent des rendements plus élevés d’ions secondaires émis à partir de la surface de l’échantillon par rapport aux faisceaux d’ions atomiques (p. ex., CS+ et bi1+)12 ,13. En outre, en comparant bi3+ à C60+, bi3+ est plus sensible à la surface aux fragments de faible masse et, par conséquent, a une résolution latérale plus élevée avec de meilleures images12. Par conséquent, bi3+ a été sélectionné comme faisceau d’analyse dans ce travail puisque nous nous sommes concentrés sur les pics de faible masse liés aux espèces de corrosion en aluminium.

ToF-SIMS est une technique de surface sensible qui peut fournir une spécificité chimique avec une haute résolution spatiale14. Les autres outils de surface appliqués dans les études de corrosion comprennent XPS et SEM/EDX2,15,16,17. XPS peut fournir des mesures quantitatives de l’état chimique et l’état électronique des éléments qui existent dans un échantillon, mais avec un LOD plus élevé (0,1%) que les Sims (parts-par-milliard-parts-par-million Level)18,19. SEM/EDX n’est pas aussi sensible que ToF-SIMS, bien que SEM est souvent utilisé pour obtenir des caractéristiques morphologiques des surfaces. En outre, la cartographie chimique des SIMS permet de visualiser la distribution d’ions moléculaires à l’interface de corrosion, tandis que SEM/EDX fournit uniquement la cartographie ionique élémentaire. Ainsi, la cartographie moléculaire de SIMS est plus instructive dans l’étude du processus de corrosion interfaciale.

Ce travail démontre que ToF-SIMS est un outil puissant pour déchiffrer la spéciation de la corrosion à l’interface en raison de sa faible LOD, de sa résolution de masse élevée et de sa haute résolution spatiale. En outre, SIMS propose une microanalyse multimodale, attribuable à sa nature quasi-non destructive. Ainsi, le même échantillon peut être analysé par d’autres outils analytiques et fournir des informations complètes. Idéalement, l’intégration de SIMS, XPS et SEM peut fournir des informations plus complètes sur le comportement de corrosion à l’interface métal-peinture.

Subscription Required. Please recommend JoVE to your librarian.

Disclosures

Les auteurs n’ont rien à divulguer.

Acknowledgments

Ce travail a été financé par le programme QuickStarter appuyé par le Pacific Northwest National Laboratory (PNNL). PNNL est exploité par Battelle pour le DOE américain. Ce travail a été réalisé à l’aide de l’IONTOF ToF-SIMS V, situé dans le Centre des sciences biologiques (BSF) à PNNL. JY et X-Y Yu ont également reconnu le soutien de la Division des sciences atmosphériques & du changement global (ASGC) et de la direction des sciences physiques et computationnelles (PCSD) à PNNL

Materials

| Name | Company | Catalog Number | Comments |

| 0.05 µm Colloidal Silica polishing Solution | LECO | 812-121-300 | Final polishing solution |

| 1 µm polishing solution | Pace Technologies | PC-1001-GLB | Water based polishing solution |

| 15 µm polishing solution | Pace Technologies | PC-1015-GLBR | Water based polishing solution |

| 3 µm polishing solution | Pace Technologies | PC-1003-GLG | Water based polishing solution |

| 6 µm polishing solution | Pace Technologies | PC-1006-GLY | Water based polishing solution |

| Balance | Mettler Toledo | 11106015 | It is used for measuring the chemicals. |

| Epothin 2 epoxy hardener | Buehler | 20-3442-064 | Used for casting sample mounts |

| Epothin 2 epoxy resin | Buehler | 20-3440-128 | Used for casting sample mounts |

| Fast protein liquid chromatography (FPLC) conductivity sensor | Amersham | AKTA FPLC | Used to measure the conductivity of the salt solution. |

| Final B pad | Allied | 90-150-235 | Used for 1 µm and 0.05 µm polishing steps |

| KCl | Sigma-Aldrich | P9333 | Used to make the salt solution. |

| Low speed saw | Buehler Isomet | 11-1280-160 | Used to cut the Al coupons that are fixed in the epoxy resin. |

| MgCl2 | Sigma-Aldrich | 63042 | Used to make the salt solution. |

| MgSO4 | Sigma-Aldrich | M7506 | It is used to make the salt solution. |

| NaCl | Sigma-Aldrich | S7653 | It is used to make the salt solution. |

| NaOH | Sigma-Aldrich | 306576 | It is used for adjusting pH of the salt solution. |

| Paint | Rust-Oleum | 245217 | Universal General Purpose Gloss Black Hammered Spray Paint. It is used to spray on the Al coupons. |

| Pan-W polishing pad | LECO | 809-505 | Used for 15, 6, and 3 µm polishing steps |

| pH meter | Fisher Scientific | 13-636-AP72 | It is used for measuring the pH of the salt solution. |

| Pipette | Thermo Fisher | Scientific | Range: 10 to 1,000 µL |

| Pipette tip 1 | Neptune | 2112.96.BS | 1,000 µL |

| Pipette tip 2 | Rainin | 17001865 | 20 µL |

| Silicon carbide paper | LECO | 810-251-PRM | Grinding paper, 240 grit |

| Sputter coater | Cressington | 108 sputter coater | It is used for coating the sample. |

| Tegramin-30 Semi-automatic polisher | Struers | 6036127 | Coarse/fine polishing/grinding |

| ToF-SIMS | IONTOF GmbH, Münster, Germany | ToF-SIMS V, equipped with Bi liquid metal ion gun and flood gun | It is used to acquire mass spectra and images of a specimen. |

| Vibromet 2 vibratory polisher | Buehler | 67-1635-160 | Final polishing step |

References

- Szklarska-Smialowska, Z. Pitting corrosion of aluminum. Corrosion Science. 41, 1743-1767 (1999).

- Liu, M., et al. A first quantitative XPS study of the surface films formed, by exposure to water on Mg and on the Mg-Al intermetallics: Al3Mg2 and Mg17Al12. Corrosion Science. 51 (5), 1115-1127 (2009).

- Linford, M. R. An introduction to time-of-flight secondary ion mass spectrometry (ToF-SIMS). Vacuum Technology & Coating. , (2014).

- Cushman, C., et al. A pictorial view of LEIS and ToF-SIMS instrumentation. Vacuum Technology & Coating. , 27-35 (2016).

- Soler, L., et al. Hydrogen generation by aluminum corrosion in seawater promoted by suspensions of aluminum hydroxide. International Journal of Hydrogen Energy. 34 (20), 8511-8518 (2009).

- Ahmad, Z., Abdul Aleem, B. J. Degradation of aluminum metal matrix composites in salt water and its control. Materials & Design. 23 (2), 173-180 (2002).

- Verdier, S., Metson, J. B., Dunlop, H. M. Static SIMS studies of the oxides and hydroxides of aluminium. Journal of Mass Spectrometry. 42 (1), 11-19 (2007).

- Esmaily, M., et al. A ToF-SIMS investigation of the corrosion behavior of Mg alloy AM50 in atmospheric environments. Applied Surface Science. 360, 98-106 (2016).

- Hunt, C. P., Stoddart, C. T. H., Seah, M. P. The surface analysis of insulators by SIMS: Charge neutralization and stabilization of the surface potential. Surface and Interface Analysis. 3 (4), 157-160 (1981).

- Stingeder, G. Quantitative distribution analysis of B, As and Sb in the layer system SiO2/Si with SIMS: elimination of matrix and charging effects. Fresenius' Zeitschrift für analytische Chemie. 327 (2), 225-232 (1987).

- Cushman, C., et al. Sample Charging in ToF-SIMS: How it Affects the Data that are Collected and How to Reduce it. Vacuum Technology & Coating. , (2018).

- Dubey, M., Brison, J., Grainger, D. W., Castner, D. G. Comparison of Bi(1), Bi(3) and C(60) primary ion sources for ToF-SIMS imaging of patterned protein samples. Surface and Interface Analysis: SIA. 43 (1-2), 261-264 (2011).

- Kozole, J., Winograd, N. Cluster Secondary Ion Mass Spectrometry. Surface Analysis and Techniques in Biology. Smentkowski, V. S. , Springer International Publishing. Cham, Heidelberg, New York, Dordrecht, London. 71-98 (2014).

- Tyler, B. J., Rayal, G., Castner, D. G. Multivariate analysis strategies for processing ToF-SIMS images of biomaterials. Biomaterials. 28 (15), 2412-2423 (2007).

- Song, W., et al. Corrosion behaviour of extruded AM30 magnesium alloy under salt-spray and immersion environments. Corrosion Science. 78, 353-368 (2014).

- Esmaily, M., et al. On the capability of in-situ exposure in an environmental scanning electron microscope for investigating the atmospheric corrosion of magnesium. Ultramicroscopy. 153, 45-54 (2015).

- Liao, J., Hotta, M., Motoda, S. -i, Shinohara, T. Atmospheric corrosion of two field-exposed AZ31B magnesium alloys with different grain size. Corrosion Science. 71, 53-61 (2013).

- deVries, J. E. Surface characterization methods- XPS,TOF-SIMS, and SAM a complimentary ensemble of tools. Journal of Materials Engineering and Performance. 7 (3), 303-311 (1998).

- Zhang, H. Surface characterization techniques for polyurethane biomaterials. Advances in Polyurethane Biomaterials. Cooper, S. L., Guan, J. , Woodhead Publishing. 23-73 (2016).