Overview

Fonte: Kerry M. Dooley e Michael G. Benton, Dipartimento di Ingegneria Chimica, Louisiana State University, Baton Rouge, LA

L'obiettivo di questo esperimento è determinare l'entità della cattiva distribuzione nei tipici reattori a letto imballato sia in monofase che in due fasi (gas-liquido) e valutare gli effetti di questa cattiva distribuzione sulla caduta di pressione. I concetti di distribuzione e dispersione del tempo di residenza sono introdotti attraverso l'uso di traccianti e questi concetti sono legati alla cattiva distribuzione fisica.

La canalizzazione in un flusso monofase può avvenire lungo le pareti o per flusso preferenziale attraverso una porzione più ampia della sezione trasversale del letto. La canalizzazione nel flusso bifase può derivare da cause ancora più complesse e semplici teorie del flusso bifase raramente predicono cadute di pressione nei letti imballati. Un obiettivo di progettazione è sempre quello di ridurre al minimo l'entità della canalizzazione trovando i diametri ottimali del letto e delle particelle per le portate di progetto e imballando un letto in modo da ridurre al minimo l'assestamento. È sempre importante quantificare quanta cattiva distribuzione potrebbe verificarsi e sovra-progettare l'unità per tenere conto del suo verificarsi.

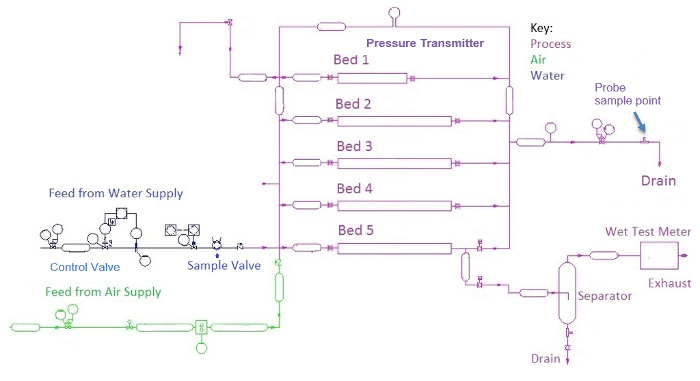

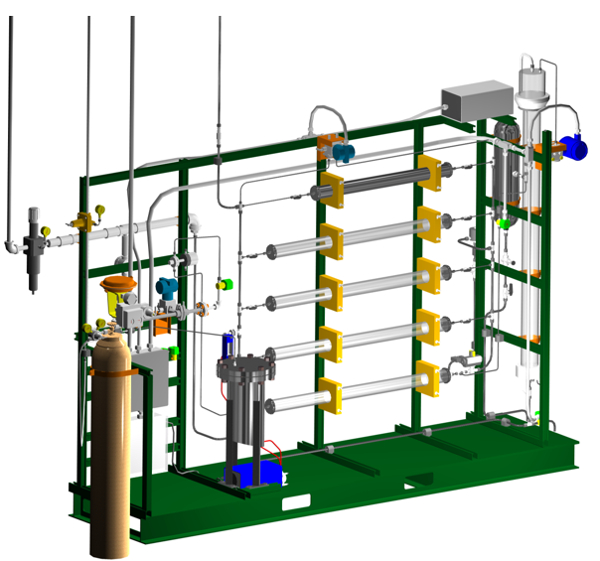

L'apparecchio permeametro misura la caduta di pressione, ΔP e la concentrazione di tracciante (colorante) che esce da letti orizzontali imballati di vetro blindato per acqua, aria o flusso bifase (Figure 1 e 2). L'acqua entra attraverso una valvola di controllo e può essere instradata attraverso valvole manuali a uno qualsiasi dei cinque letti (48 "di lunghezza, 3" I.D.) con imballaggi di perle di vetro di diverse dimensioni scaricati (casuali). La caduta di pressione viene misurata utilizzando un trasmettitore di pressione. Il flusso d'acqua viene misurato da un trasmettitore di pressione differenziale (DP, orifizio) e il flusso d'aria da un misuratore di prova a secco (simile a un contatore del gas domestico). Il campione di colorante viene iniettato a monte da una valvola di campionamento automatizzata. La concentrazione di uscita del colorante da un letto viene misurata utilizzando uno spettrometro UV-Vis. Le distribuzioni del tempo di residenza sono calcolate dai test e confrontate con le previsioni delle teorie sulla dispersione nei letti imballati. Il flusso bifase sarà studiato nel letto 5, che contiene le particelle più grandi.

Figura 1: Schema di processo e strumentazione dell'apparecchio.

Figura 2. Rendering 3D dell'apparecchio. Il #1 letto è in alto, il letto #5 nella parte inferiore. La valvola di controllo dell'acqua si trova a sinistra (cofano rosso). Il trasmettitore DP si trova in alto al centro (blu).

Principles

I letti confezionati verticali controcorrente gas-liquido (colonne imballate) sono spesso utilizzati nei processi di separazione come la distillazione, l'assorbimento e lo stripping. 1 I letti cocorrenti orizzontali confezionati sono spesso utilizzati come reattori o adsorbenti con catalizzatore solido o adsorbente. In entrambi i casi (come separatori o reattori), l'imballaggio aumenta la superficie di contatto vapore-liquido. 1 L'imballaggio può esistere in due forme: imballaggio oggetto di dumping, costituito da forme geometriche casuali o semplici di materiali come argille, metalli o ossidi ceramici, o imballaggi strutturati di metalli e materie plastiche comuni, costituiti da reti geometriche interconnesse altamente definite (di solito metalli ondulati o materie plastiche) che possono ridurre la caduta di pressione rispetto alla maggior parte degli imballaggi oggetto di scarico. 1 Tuttavia, sia in orizzontale che in verticale, la cattiva distribuzione (canalizzazione) può degradare le prestazioni del separatore, del reattore o dell'adsorbente; a volte, vari tipi di distributori di flusso possono essere impiegati per mitigare gli effetti. 2 I ΔP a letto monofase possono essere confrontati con le previsioni dell'equazione di Ergun. 3

I traccianti sono coloranti che vengono iniettati istantaneamente nel flusso a monte e la cui composizione in funzione del tempo viene misurata nel flusso a valle di un letto. 4 Si presume che le molecole traccianti misurabili siano caratteristiche di tutte le molecole che compongono il flusso liquido. Il volume del tracciante iniettato deve essere piccolo rispetto al volume del sistema. Se il flusso di spina perfetto (nessuna miscelazione assiale) si verifica in un letto imballato, il tracciante iniettato al tempo zero uscirebbe dal letto in un secondo momento come un picco. Per qualsiasi letto reale, il tracciante si disperderà uscendo dal reattore a concentrazioni più basse per un periodo di tempo più lungo. Se il flusso non è mal distribuito, lo spread sarà descritto dalla distribuzione gaussiana (Normale), con il picco della curva osservato al tempo medio di permanenza. Più il tracciante si diffonde nel tempo, peggiore è la cattiva distribuzione e, in genere, più povero è il processo di separazione o reazione.

La distribuzione del tempo di residenza (RTD) descrive la distribuzione dei tempi che le molecole possono trascorrere nel letto. Se M è la massa totale del tracciante iniettato nel sistema, Q la portata volumetrica e C(t) è la concentrazione dell'effluente, allora il bilancio di massa sul tracciante è:

(1)

(1)

Il lato sinistro dell'equazione (1) rappresenta la massa tracciante in e il lato destro rappresenta la massa fuori. E(t) è la distribuzione del tempo di residenza in uscita dal letto (RTD), una distribuzione di probabilità. Usando l'equazione 1 per l'integrale, E(t) può essere calcolato come:

(2)

(2)

E(t)dt è la frazione (probabilità) di molecole nel flusso di uscita del tempo di residenza tra t e t + dt. I termini curva E e RTD sono sinonimi. Per i letti imballati, il tempo di permanenza è correlato al volume vuoto (prodotto del volume totale del reattore V e della porosità) diviso per la portata volumetrica, Q. Il tempo medio di permanenza,  , può essere definito e correlato a E(t)dt, la probabilità che una data molecola entri nel letto a t = 0 esca a t:

, può essere definito e correlato a E(t)dt, la probabilità che una data molecola entri nel letto a t = 0 esca a t:

(3)

(3)

Come si vede dall'equazione 3, E(t) ha unità di tempo inverso. A volte la curva E adimensionale viene tracciata al posto della curva E. Questa curva E adimensionale, E(t/  ), si ottiene moltiplicando la curva E per

), si ottiene moltiplicando la curva E per  . La sua media è 1. Un altro buon modo per quantificare la deviazione dal flusso della spina (la "dispersione") è calcolare la varianza della curva E (σ2) divisa per la sua media al quadrato:

. La sua media è 1. Un altro buon modo per quantificare la deviazione dal flusso della spina (la "dispersione") è calcolare la varianza della curva E (σ2) divisa per la sua media al quadrato:

(4)

(4)

Questa quantità dovrebbe essere invariante rispetto alla portata per un letto imballato, se non è presente cattiva distribuzione. L'intervallo di valori dovuto solo alla diffusione molecolare dovrebbe essere:

(5)

(5)

per Rep < 40, dove Rep è il numero di Reynolds della particella, dp il diametro medio delle particelle e la lunghezza del letto L. Valori maggiori di σsperimentale 2 rispetto a quanto previsto dall'equazione 5 e deviazioni dalla distribuzione gaussiana indicano una cattiva distribuzione del flusso, così come un picco "precoce" nella curva E(t) o una lunga coda sul picco principale.

In alcuni casi, la natura e l'entità della cattiva distribuzione possono essere osservate visivamente. Ciò è particolarmente vero nel flusso bifase. Esistono due modelli semplici per il flusso bifase, il modello omogeneo e il modello stratificato. 3,5 Per il flusso omogeneo, le ipotesi di base sono che la velocità effettiva del gas, UG, la velocità effettiva del liquido, UL e la velocità media della miscela liquido-gas, Utp sono uguali:

UL = UG = Utp (6)

Quindi la densità bifase è data da G/Utp (G è la velocità di massa), e la viscosità media bifase, μtp, è data da:

μtp-1 = μL-1 (1 - X) + μG-1 X (7)

dove X è la qualità (frazione ponderale di vapore in una miscela vapore-liquido) e μL, μG sono le viscosità delle rispettive fasi liquida e gassosa.

Per il flusso stratificato, una volta che la caduta di pressione, la porosità totale e entrambe le portate volumetriche sono note, la frazione volumetrica del gas in flusso attivo (cioè non stagnante), α, può essere calcolata impostando le equazioni di Ergun (o equazioni simili per ΔP) uguali per entrambe le fasi. Si può quindi prevedere ΔP/L. Indipendentemente dal tipo di flusso, entrambe le fasi devono avere uguali cadute di pressione perché sono in parallelo. Il bilancio di massa mette in relazione la velocità bifase con le velocità di fase effettive:

Utp = UL (1 - α) + UG (α) = G [ (1 - X)/ρL + X/ρG] (8)

L'effetto del flusso di gas sul liquido è sia quello di ridurre la sua area di sezione trasversale effettiva sia di fornire un'interfaccia a taglio quasi zero. L'effetto del flusso di liquido sul gas è anche quello di ridurre la sua area effettiva della sezione trasversale. Pertanto, le effettive cadute di pressione del flusso bifase in genere superano le ΔP calcolate semplicemente sulla base della misurazione o del calcolo α e applicando un'equazione ΔP del letto imballato (utilizzando α anziché ε).

Subscription Required. Please recommend JoVE to your librarian.

Procedure

1. Avviamento dell'apparecchio

L'apparato viene azionato principalmente attraverso l'interfaccia del sistema di controllo distribuito. Viene visualizzato uno schema P&ID di Perm e l'apertura/chiusura delle valvole automatizzate è punta e clicca.

- Per stabilire il flusso d'acqua verso #4 letto o #5, aprire le valvole di ingresso e di uscita del letto in prova e del solenoide di alimentazione dell'acqua.

- Utilizzare il regolatore di flusso per avviare l'acqua che scorre attraverso il letto, sollevandola gradualmente. Buoni punti di partenza sono 400 ml / min per #4 letto e 500 ml / min per #5 letto. Monitorare la pressione differenziale attraverso i letti. Variare il flusso per coprire l'intera gamma possibile del trasmettitore DP.

- Accendere l'apparecchiatura dello spettrometro e stabilire la comunicazione con la console di controllo. Le procedure dello spettrometro sono dettagliate nel manuale operativo (SpectraSuite). Verrà fornita la calibrazione dello spettrometro per gli standard di colorante fluorescente.

- Eseguire un test tracciante ciascuno su letti #4 e 5 utilizzando un colorante da 50 ppm in acqua DI come tracciante, a una singola portata media per ciascun letto.

- Inserire la sonda spettrometrica nel punto campione della sonda (Fig. 1). Nell'interfaccia PERM, modificare lo stato della valvola di iniezione da "In esecuzione" a "Carica".

- Iniettare il tracciante utilizzando la siringa fornita nella valvola del campione. Modificare lo stato in "In esecuzione".

- Pulire la camera di iniezione della valvola campione cambiandone lo stato in "Carica", staccando e caricando la siringa con acqua, quindi iniettando almeno 100 ml di acqua nella valvola. Quando il campione iniettato è completamente uscito dal letto (l'assorbanza dello spettrometro ritorna alla linea di base), modificare lo stato della valvola in "Running" e lasciare che l'acqua scorra attraverso la valvola per 10 - 15 minuti ad una portata elevata prima di utilizzarla di nuovo.

2. Condurre esperimenti di caduta di pressione a flusso bifase

Assicurarsi che le valvole dell'acqua ai letti siano chiuse, che le valvole di ingresso e di uscita sul letto #5 siano aperte, che la valvola di scarico sia aperta e che la valvola manuale per l'aria ai letti sia chiusa.

- Aprire lentamente il regolatore dell'aria per stabilire un flusso d'aria (< 5 psig all'inizio). Aprire la valvola manuale per l'aria ai letti.

- Impostare il regolatore di flusso dell'acqua al setpoint desiderato (700 ml / min) e aprire la valvola manuale. Instradare il flusso acqua/aria verso il separatore gas-liquido (vedi valving in Fig. 1).

- Verificare che l'acqua stia uscendo per drenare. Chiudere la valvola allo scarico per un periodo di tempo per costruire una testa di liquido nel separatore gas-liquido. Ciò si tradurrà in una migliore separazione dell'aria e dell'acqua.

- Regolare il flusso d'aria (in genere < 2 SCFM) come desiderato utilizzando il regolatore di pressione e il misuratore di prova a secco sulla linea di uscita del gas. Chiudere la valvola di scarico per brevi periodi di tempo per ottenere una corretta lettura del flusso di gas sul misuratore di prova bagnato.

- Condurre esperimenti di caduta di pressione del flusso bifase (utilizzare il trasmettitore DP) utilizzando #5 letto, a più velocità d'aria. Cerca di coprire la portata del trasmettitore DP. Scollegare il misuratore di prova a secco se si vede acqua che esce dalla linea di uscita del gas.

I reattori a letto imballato sono uno dei tipi più comuni di reattori utilizzati nell'industria chimica, a causa dei loro alti tassi di conversione. I reattori a letto imballato sono tipicamente reattori tubolari pieni di particelle di catalizzatore solido. La reazione avviene sulla superficie della particella solida. Pertanto, le piccole particelle consentono un elevato rapporto superficie-volume e quindi un'elevata conversione. Idealmente, il fluido scorre attraverso il reattore in modo plug, quindi, questi reattori sono talvolta chiamati reattori a flusso di spina. Tuttavia, può verificarsi una cattiva distribuzione del flusso o della canalizzazione, in cui il flusso non mantiene più la distribuzione uniforme simile a quella di un plug. Ciò fa diminuire la caduta di pressione nel reattore e influisce sulla velocità di conversione della reazione. In questo video, discuteremo le basi di un reattore a letto imballato e dimostreremo come misurare la caduta di pressione e la distribuzione del flusso del flusso monofase e bifase nel letto imballato.

Nei sistemi a letto confezionato monofase, il fluido può essere un gas o un liquido. Nei reattori bifase, sia il liquido che il gas fluiscono sulle particelle solide in letti di cocorrente o controcorrente. Sia nei sistemi monofase che in quelli bifase, il reattore può essere orientato orizzontalmente o verticalmente. Questa fase solida è confezionata in due modi. L'imballaggio scaricato è orientato in modo casuale, mentre l'imballaggio strutturato è costituito da reti geometriche definite. Più omogeneo è l'imballaggio, minore è la caduta di pressione sul letto. Un reattore a letto imballato ideale con flusso monofase può essere descritto dall'equazione di Ergun, che descrive la caduta di pressione attraverso il letto e come è correlata alla dimensione delle particelle, alla lunghezza del letto, allo spazio vuoto o alla porosità, alla velocità del fluido e alla viscosità. Tuttavia, le prestazioni reali del reattore e le deviazioni dall'ideale devono essere analizzate sperimentalmente tramite il metodo tracciante. Nel metodo tracciante, un colorante tracciante, che si presume si comporti in modo simile alle molecole reagenti, viene iniettato nella colonna. Il colorante viene monitorato mentre scorre attraverso la colonna e la sua concentrazione all'uscita misurata in funzione del tempo. Nel flusso di spina ideale, il tracciante dovrebbe uscire in un istante e la distribuzione appare come un picco. In una colonna tipica, tuttavia, la funzione di concentrazione assume la forma di una distribuzione gaussiana. Questa funzione viene quindi utilizzata per calcolare la distribuzione del tempo di residenza. Per quantificare la deviazione dal flusso della spina, viene calcolato come mostrato il tempo medio di permanenza, o la probabilità che una molecola esca dalla colonna al tempo T. Per i letti imballati, il tempo di permanenza è correlato al volume vuoto, che è il prodotto del volume totale del letto e della porosità, diviso per la portata volumetrica, Q. Quando si descrive il flusso bifase in un letto imballato, vengono applicati due modelli semplici. Il modello omogeneo presuppone che le velocità del gas, del liquido e medie, o bifase, siano uguali. Quindi la densità bifase è la velocità di massa, G, divisa per la velocità bifase, UTP. La viscosità media bifase è definita come mostrato, dove X è la frazione ponderale del vapore e mu L e mu G sono le viscosità delle rispettive fasi liquida e gassosa. Nel modello di flusso stratificato, il delta P per ogni fase è uguale l'uno all'altro. Pertanto, l'equazione di Ergun per ogni fase è uguale l'una all'altra. La caduta di pressione ed entrambe le portate devono essere note, mentre la porosità viene calcolata dall'equazione. Quindi il bilancio di massa mette in relazione le velocità del gas e del liquido con la velocità bifase. Ora che hai familiarità con il test tracciante, impariamo come eseguire l'esperimento.

Prima di iniziare, familiarizzare con l'apparato, che viene utilizzato utilizzando un'interfaccia grafica. Il sistema di controllo viene utilizzato per regolare le valvole, i flussi e vari altri parametri. Il letto numero quattro, che è pieno di perle di vetro e sabbia esplosiva, viene utilizzato per la monofase, mentre il letto numero cinque, pieno di vetro, viene utilizzato per l'esperimento del flusso bifase. Inizia con l'apertura della valvola di ingresso e di uscita, così come l'elettronoide di alimentazione dell'acqua, al letto numero quattro per determinare il flusso d'acqua. Utilizzando il regolatore di flusso, aumentare gradualmente il flusso d'acqua attraverso il letto e monitorare il flusso utilizzando la pressione differenziale. Assicurarsi di variare la portata per coprire l'intera gamma del trasmettitore DP. Quindi, accendere lo spettrometro UV/vis e garantire la comunicazione con la console di controllo. Utilizzando gli standard del colorante fluorescente, calibrare lo spettrometro.

Per il test, scegliere una singola portata media e un colorante fluorescente da 50 PPM in acqua deionizzata come tracciante. Innanzitutto, inserire la sonda dello spettrometro nel punto di campionamento della sonda. Quindi, utilizzando il sistema di controllo, modificare lo stato della valvola di iniezione da in esecuzione a carica. Iniettare il tracciante nella valvola campione utilizzando la siringa e riportare lo stato della valvola in funzione. Monitorare l'assorbanza dello spettrometro mentre il tracciante passa davanti al letto. Per pulire la camera di iniezione per il prossimo esperimento, modificare lo stato di carica e iniettare 100 millilitri di acqua con una siringa pulita nella valvola. Quando l'assorbanza ritorna alla linea di base, cambiare la valvola in funzione e spurgarla con acqua per 10-15 minuti ad alto flusso prima della successiva iniezione del tracciante.

Assicurarsi che le valvole dell'acqua ai letti siano chiuse. Verificare che le valvole di ingresso e di uscita al letto numero cinque e la valvola di scarico siano aperte. Inoltre, assicurarsi che la valvola manuale per l'aria ai letti sia chiusa. Aprire lentamente il regolatore dell'aria per stabilire un flusso d'aria, quindi aprire la valvola manuale per l'aria ai letti. Quindi, utilizzando il regolatore del flusso d'acqua, impostare il flusso su 700 millilitri al minuto e aprire la valvola manuale. Utilizzando le valvole, instradare il flusso di acqua e aria al separatore gas/liquido. Verificare che l'acqua stia uscendo per drenare. Per ottenere una migliore separazione di aria e acqua, chiudere temporaneamente la valvola allo scarico, il che porterà all'accumulo di una testa liquida nel separatore gas/liquido. Utilizzare il regolatore di pressione e il misuratore di prova a secco sulla linea di uscita del gas per regolare il flusso d'aria. Chiudere brevemente la valvola di scarico e utilizzare il misuratore di prova a umido per leggere il flusso di gas. A una singola portata di liquido, variare manualmente il flusso d'aria al regolatore per coprire la portata del trasmettitore DP e raccogliere i dati di caduta di pressione per esperimenti di flusso bifase al letto numero cinque.

Ora, esaminiamo il comportamento reale del flusso. Per il flusso monofase, ottenere la distribuzione del tempo di residenza. Utilizzare la distribuzione del tempo di residenza per calcolare il tempo medio di residenza, la porosità media e la massa tracciante. Confrontare la massa tracciante calcolata con il valore effettivo. Quindi, utilizzare l'equazione di Ergun per prevedere delta P per gli esperimenti di flusso d'acqua. Confrontare le cadute di pressione calcolate utilizzando le porosità calcolate con il valore misurato. Ad esempio, in questa figura, la porosità minima per le sfere a pacco chiuso è 0,36. Per i letti tre e quattro, i valori di porosità calcolati determinati dalle distribuzioni del tempo di residenza sono bassi, portando il delta Ps previsto ad essere superiore ai valori misurati. Questo potrebbe indicare la canalizzazione lungo le pareti del letto. Per i flussi bifase, determinare la caduta di pressione prevista utilizzando le teorie del flusso omogenee e stratificate e confrontarla con il valore misurato. Come si vede da questa tabella, la caduta di pressione calcolata utilizzando la teoria del flusso omogeneo, si è dimostrata migliore di quelle che usano la teoria del flusso stratificato. Le elevate cadute di pressione misurate suggeriscono una forte canalizzazione nel letto orizzontale, il che significa che il liquido è stato confinato in una piccola porzione dell'area della sezione trasversale.

I reattori a letto imballato sono ampiamente utilizzati in molte aree dell'industria e della ricerca. Ad esempio, i reattori a letto imballato vengono utilizzati per convertire la biomassa lignocellulosica macinata in combustibile idrocarburico. Il primo passo prevede la pirolisi della biomassa per produrre bio-olio utilizzando un reattore a letto fluido. Come un reattore a letto imballato, un reattore a letto fluido utilizza particelle di catalizzatore solido per facilitare una reazione, ma sono sospese nel fluido, piuttosto che impacchettate in un letto. La seconda fase del processo utilizza un reattore a letto imballato per convertire i biooli in combustibile. Qui, le particelle del catalizzatore sono il rutenio supportato dal carbonio nel primo stadio del reattore e il cobalto molibdeno sull'allumina nel secondo stadio. Il risultato finale è una miscela di idrocarburi per la gamma di combustibili. I reattori a letto imballato possono anche essere utilizzati per la conversione enzimatica, come la digestione di una proteina prima dell'analisi mediante spettrometria di massa. In questo esempio, la reazione avviene su particelle di silice C18, impacchettate in un reattore microfluidico. Qui, la proteina che viene digerita è legata alla particella, mentre l'enzima scorre attraverso il reattore nel fluido. L'uso di un reattore a letto imballato per la digestione delle proteine, come l'esempio mostrato qui, può migliorare la resa e ridurre notevolmente i tempi e i costi di digestione.

Hai appena visto l'introduzione di Jove al flusso monofase e bifase nei letti imballati. Ora dovresti capire le basi di un reattore a letto imballato e come analizzare il flusso utilizzando un test tracciante. Grazie per l'attenzione!

Subscription Required. Please recommend JoVE to your librarian.

Results

Ottenere gli RTD (curve E, usando le equazioni 1-2) dopo aver sottratto una linea di base appropriata (se necessario) dai segnali dello spettrometro. Un esempio di correzione della linea di base per bed #3 (non utilizzato qui) è nella Figura 3. Usando le equazioni 1-3, calcola la porosità media, la massa tracciante, il tempo medio di permanenza, la varianza e la varianza divisi per la media al quadrato dagli RTD. Confronta la massa tracciante calcolata con la massa iniettata - se non rientrano nella precisione prevista, esamina come è stata determinata la linea di base nelle misurazioni dello spettrometro (e forse determina in modo diverso). Esaminare come la varianza si confronta con la previsione della teoria della dispersione (Equazioni 4-5); le deviazioni denotano un'eccessiva canalizzazione.

Figura 3. Il letto #3 curva E RTD adimensionale (390 ml/min, iniezione tracciante da 50 ppm) con e senza correzione basale. Il calcolato  dalle equazioni 2 e 3 è stato di 3,6 min. La correzione della linea di base è stata effettuata sottraendo due valori basali medi, uno prima e uno dopo il massimo. Quello prima è stato sottratto da tutti i valori prima del massimo, l'altro dopo è stato sottratto da tutti i valori dopo il massimo.

dalle equazioni 2 e 3 è stato di 3,6 min. La correzione della linea di base è stata effettuata sottraendo due valori basali medi, uno prima e uno dopo il massimo. Quello prima è stato sottratto da tutti i valori prima del massimo, l'altro dopo è stato sottratto da tutti i valori dopo il massimo.

Una volta trovate le porosità dei letti (Equazione 3), l'equazione di Ergun può essere utilizzata per prevedere i ΔP per gli esperimenti sul flusso d'acqua. Il diametro medio delle particelle deve prima essere calcolato. Poiché la resistenza delle particelle è correlata all'area per il flusso, la ponderazione dell'area superficiale (d2) è di solito il modo migliore per ottenere il diametro medio per un intervallo di particelle. Il diametro medio può essere calcolato come segue, ottenendo i diametri delle particelle dalle informazioni nell'elenco dei materiali (ωi è la frazione wt delle particelle di diametro di):

(9)

(9)

Le porosità calcolate possono essere utilizzate per individuare la causa di eventuali discrepanze tra ΔP previsti (dall'equazione di Ergun) e misurati. Ad esempio, la porosità minima per le sfere ravvicinate è 0,36. È improbabile che qualsiasi ε reale di un intero letto sia inferiore a 0,3. I ΔP previsti >> ΔP effettivi suggeriscono la canalizzazione (cortocircuito) lungo le pareti o nella parte superiore del letto quando si verifica la sedimentazione. Tali fenomeni si tradurrebbero in un basso ε calcolato dalla curva E, portando a ΔP elevati previsti. Questo è il caso della Figura 4 per entrambi i letti #3 e 4. Si noti che il ε più atteso = 0,36 ha riprodotto i risultati dell'equazione di Ergun tranne che a una portata molto elevata in cui un'alta percentuale del flusso era attraverso regioni a basso vuoto. Questa canalizzazione può effettivamente essere osservata nell'esperimento.

Figura 4. Δ P sperimentalirispetto alle previsioni dell'equazione di Ergun, sia a ε = 0,36 che ai valori ε determinati dalle curve E.

I ΔP previsti << ΔP effettivi suggeriscono la canalizzazione solo attraverso la metà inferiore del letto o il blocco parziale del letto. Per questi letti, questo è improbabile.

Per i flussi bifase, calcolare i ΔP previsti sia da teorie di flusso omogenee che di flusso stratificato utilizzando le equazioni 6-9. Per il flusso stratificato, si deve risolvere l'equazione di Ergun e l'equazione 9 contemporaneamente per ottenere α, impostando Ergun ΔP / L (liquido) = Ergun ΔP / L (gas). Quindi confronta i ΔP calcolati con i ΔP effettivi e vedi quale teoria si applica meglio, o se in realtà si applica una delle due teorie. Sono possibili altri regimi di flusso (ad esempio, lumaca, nebbia o flussi di bollicine disomogenei), così come le principali distorsioni del flusso dovute alla canalizzazione, che è spesso più diffusa nei flussi bifase.

Per i flussi bifase attraverso il letto #5, i ΔP calcolati usando la teoria del flusso omogeneo si rivelano migliori di quelli che usano la teoria del flusso stratificato (Tabella 1), anche se, come visto, nessuna delle due teorie si applica esattamente. I ΔP effettivi elevati suggeriscono una forte canalizzazione in un letto orizzontale durante il flusso bifase - il liquido è confinato in una piccola porzione dell'area della sezione trasversale. In effetti, le frazioni di volume del gas stimate dall'ispezione visiva sembravano essere almeno 0,90. Il liquido è stato anche confinato nella regione non parete di vacuità inferiore, che aumenta il ΔP. I risultati riflettono i limiti dei modelli reologici più semplici per il flusso bifase e perché modelli microreologici molto più sofisticati stanno trovando più uso oggi.

Tabella 1: Frazioni volumer dimensionali del gas α e cadute di pressione in flusso bifase, #5 letto.

| Q acqua | Q aria | Q aria | α (stratificato) |

ΔDP (stratificato) Psi |

ΔDP (omogeneo) Psi |

ΔDP (effettivo) Psi |

| mL/min | ft3/min | mL/min | ||||

| 1100 | 1.62 | 45900 | 0.58 | 2.2 | 12 | 17 |

| 1100 | 1.26 | 35700 | 0.47 | 1.7 | 10 | 14 |

| 1100 | 1.11 | 31400 | 0.38 | 1.5 | 9.5 | 11 |

| 1100 | 0.930 | 26300 | 0.19 | 1.3 | 8.6 | 8 |

| 500 | 0.73 | 20700 | 0.58 | 0.66 | 3.4 | 12 |

| 500 | 0.50 | 14200 | 0.47 | 0.50 | 2.7 | 9 |

| 500 | 0.39 | 11000 | 0.38 | 0.40 | 2.7 | 6 |

| 500 | 0.16 | 4250 | 0.19 | 0.29 | 1.4 | 3 |

Subscription Required. Please recommend JoVE to your librarian.

Applications and Summary

In questo esperimento il comportamento reale del flusso dei letti impacchettati orizzontali, sia in flusso monofase che bifase, è stato contraptrapato ai più semplici modelli teorici per la caduta di pressione e la dispersione (flusso che si diffonde nella direzione assiale, deviando dal flusso del tappo). È stata dimostrata l'utilità dei test traccianti nel sondare la cattiva distribuzione ("canalizzazione") in tali letti, ed è stato persino dimostrato che alcune metriche calcolate dai test traccianti possono dare un'idea della causa della canalizzazione. Questi calcoli che utilizzano i test traccianti, come il calcolo della curva E, sono normalmente noti come teoria della "distribuzione del tempo di residenza" (RTD).

La canalizzazione nel flusso monofase può avvenire lungo le pareti o qualsiasi altra regione a basso vuoto, ad esempio se la sedimentazione avviene in un letto orizzontale. La canalizzazione nel flusso bifase può derivare da cause ancora più complesse e, come visto, le semplici teorie del flusso bifase raramente predicono cadute di pressione nei letti imballati. La canalizzazione aumenta i costi di separazione a valle o può rovinare il prodotto. Un obiettivo del design è sempre quello di ridurre al minimo l'estensione della canalizzazione trovando i diametri ottimali del letto e delle particelle per una data Q desiderata e imballando un letto in modo da ridurre al minimo l'assestamento.

Il metodo tracciante di prova è un modo semplice per quantificare la RST. Tuttavia, i traccianti sono raramente le stesse molecole utilizzate nel processo (anche se possono essere vicine, se vengono utilizzati isotopi). Pertanto, le molecole traccianti potrebbero non comportarsi esattamente allo stesso modo delle molecole reagenti o adsorbate nella fase fluida. In particolare, è importante che il tracciante non assorba sulle particelle solide, perché quindi non può essere completamente caratteristico di una molecola fluida.

Il tempo che ogni molecola di un reagente trascorre all'interno di un reattore chimico è un importante determinante della conversione macroscopica e della selettività al prodotto desiderato. Il verificarsi di "zone morte" (regioni di flusso stagnante) spesso porta a selettività più povere del previsto anche quando le conversioni non sono molto influenzate. Questo è uno dei motivi per cui la teoria della RST è così importante nella progettazione dei reattori. 4

I traccianti sono utilizzati anche dagli ingegneri ambientali e petroliferi per aiutare a caratterizzare la struttura di imballaggio solido del sottosuolo. In queste applicazioni, due pozzi vengono perforati a una certa distanza l'uno dall'altro; un tracciante viene iniettato in uno e recuperato nell'altro. Poiché il sottosuolo terrestre è altamente eterogeneo, i profili degli effluenti (curve A) sono tipicamente non metrici, indicando la presenza di percorsi di flusso preferenziali. Queste informazioni aiutano a caratterizzare la struttura degli strati sotterranei, che è importante per modellare il recupero del petrolio e il trasporto di contaminanti nelle acque sotterranee.

Nell'ingegneria ambientale, l'uso di traccianti di partizionamento può essere utilizzato per localizzare e quantificare i contaminanti organici negli strati del sottosuolo. Viene iniettato un tracciante inerte per caratterizzare la fase di scorrimento (acquosa) tra due pozzi. Viene quindi iniettato un tracciante di partizionamento, partizionando preferenzialmente in una fase di contaminante organico, se esistente. Il tracciante è abbastanza leggero da diffondersi alla fine fuori dalla fase organica. Questo comportamento si manifesta come un ritardo temporale rispetto al tracciante inerte, e il confronto di questi due può essere utilizzato per dedurre il volume di fase organica stagnante presente.

I flussi bifase si trovano comunemente anche nelle centrali elettriche, nelle applicazioni non reattori e non adsorbenti. Un esempio è il trasferimento di calore bollente, con il vapore creato in una caldaia. Si trovano anche in tutte le colonne di distillazione, assorbitori e stripper, anche se in configurazione verticale piuttosto che orizzontale.

Elenco dei materiali

| Nome | Società | Numero di catalogo | Commenti |

| Attrezzatura | |||

| Bed #3 – perle di vetro | Grainger | 25-40 maglie (50%)

60-120 maglie (50%) |

Imballato in parallelo |

| Bed #4 – perle di vetro e sabbia esplosiva | Grainger | 60-120 mesh (90%) - vetro

80-120 mesh (6%) - vetro 120-200 maglie (4%) - sabbia |

Mescolati insieme |

| Bed #5 – perle di vetro | Grainger | 5-10 maglie | |

| Misuratore di prova a secco | Cantante | Modello 803 | |

| Spettrometro UV-Vis a fibra ottica | Ottica oceanica | Modello USB2000 | Include la sorgente luminosa Ocean Optics DT-1000 |

| Provette | VWR | 10 ml | Per la calibrazione |

| Reagenti | |||

| Colorante fluorescente giallo/verde | Cole-Parmer · | 0298-17 | Utilizzato per realizzare soluzioni traccianti |

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| Equipment | |||

| Bed #3 – glass beads | Grainger | 25-40 mesh (50%) 60-120 mesh (50%) |

Packed in parallel |

| Bed #4 – glass beads and blast sand | Grainger | 60-120 mesh (90%) - glass 80-120 mesh (6%) - glass 120-200 mesh (4%) - sand |

Mixed together |

| Bed #5 – glass beads | Grainger | 5-10 mesh | |

| Dry test meter | Singer | Model 803 | |

| Fiber-optic UV-Vis spectrometer | Ocean Optics | Model USB2000 | Includes Ocean Optics DT-1000 light source |

| Test tubes | VWR | 10 mL | For calibration |

| Reagents | |||

| Yellow/green fluorescent dye | Cole-Parmer | 0298-17 | Used to make up tracer solutions |

References

- Encyclopedia of Chemical Engineering Equipment." Distillation Columns. http://encyclopedia.che.engin.umich.edu/Pages/SeparationsChemical/DistillationColumns/DistillationColumns.html. Accessed 9/22/16.

- Encyclopedia of Chemical Engineering Equipment." Absorbers. http://encyclopedia.che.engin.umich.edu/Pages/SeparationsChemical/Absorbers/Absorbers.html. Accessed 9/22/16.

- Nevers, N., Fluid Mechanics for Chemical Engineers, 3rd Ed., McGraw-Hill, 2004, Ch. 11. A derivation can be found in: M.M. Denn, "Process Fluid Mechanics", Prentice-Hall, 1980, Ch. 4.

- Fogler, H.S., "Elements of Chemical Reaction Engineering", Prentice-Hall, 2006, Ch. 13.1-13.3 and 14.3-14.4 (dispersion models); Levenspiel, O., "Chemical Reaction Engineering", 3rd Ed., John Wiley, 1999, Ch. 11 and 13 (dispersion models); Missen, R.W., Mims, C.A., and Saville, B.A., "Introduction to Chemical Reaction Engineering and Kinetics", John Wiley, 1999, Ch. 19 and 20.1.

- Levy, S., "Two Phase Flow in Complex Systems", John Wiley, 1999, Ch. 3.