Overview

Fonte: Sina Shahbazmohamadi e Peiman Shahbeigi-Roodposhti-Roodposhti, School of Engineering, Università del Connecticut, Storrs, CT

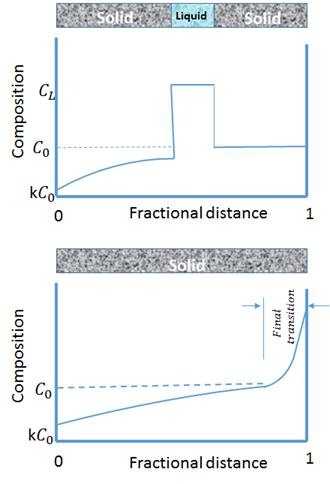

La fusione della zona di solidificazione direzionale è un processo metallurgico in cui viene fusa una regione ristretta di un cristallo (di solito sotto forma di barra). Il forno si muove lungo il campione a forma di asta, il che significa che la zona fusa viene spostata lungo il cristallo e la zona fusa viene spostata da un'estremità della barra all'altra. Questo meccanismo è ampiamente usato nelle leghe, tuttavia gli atomi di soluto tendono a segregarsi alla fusione. In questo tipo di lega, le impurità si concentrano anche nel fuso e si spostano su un'estremità del campione insieme alla zona fusa in movimento. Pertanto, la fusione a zone viene utilizzata più ampiamente per la raffinazione di materiali commerciali. Fig. 1. mostra come la zona fusa ad alta impurità si sposta da un lato all'altro della barra. L'asse verticale è la concentrazione di impurità e l'asse orizzontale è la lunghezza del campione. A causa della tendenza delle impurità a segregarsi nella regione fusa, la sua concentrazione nel fuso è superiore a quella nel solido. Pertanto, poiché i materiali fusi viaggiano fino alla fine della barra, l'impurità verrà trasportata all'estremità della barra e lascerà dietro di sé il materiale solido ad alta purezza.

Figura 1: Schema del cambiamento di composizione durante la solidificazione direzionale della fusione a zona.

In questo studio, un apparato di solidificazione direzionale di fusione a zona sarà impiegato per sintetizzare strutture stabili di leghe Pb-Cd.

Principles

Oltre alla raffinazione del materiale, la solidificazione direzionale della fusione a zona è in grado di sviluppare microstrutture stabili. Tuttavia, avere un processo di diffusione nel liquido (vicino all'interfaccia del liquido solido) può causare miscelazione e una corrente di convezione nel fuso, portando alla formazione instabile della microstruttura. Lo sviluppo stabile della fase è particolarmente importante nelle reazioni perittiche.

La Fig. 2 mostra uno schema di una reazione perittica in un diagramma di fase. Come è stato dimostrato in Fig. 2, una reazione perittica è una reazione di solidificazione in cui una fase solida (ad esempio α) e una fase liquida (L) formeranno insieme una seconda fase solida (β) man mano che viene raffreddata (L +α β). La freccia nella figura mostra il processo di raffreddamento e come si formano le fasi.

Figura 2: Schema della reazione perittica in un diagramma di fase.

Il banding (Fig. 3), è una struttura comune nelle leghe peritetiche solidificate direzionalmente a tassi di crescita relativamente più bassi derivanti da modalità oscillatorie di convezione nel liquido. Il liquido, vicino all'interfaccia di crescita, è sottoraffreddato rispetto all'altra fase. Pertanto, la fase primaria non può raggiungere lo stato stazionario, mentre la seconda fase nucleanta e cresce prima della fase primaria. Allo stesso modo, la fase primaria impedisce alla seconda fase di raggiungere lo stato stazionario nucleando durante il regime di crescita transitorio della seconda fase porta a bande di α e fasi β, formate quasi parallelamente all'interfaccia di pianificazione nel sistema peritectico. Strutture di banding sono state osservate in molti sistemi peritettici tra cui Fe-Ni, Sn-Cd, Zn-Cu, Sb-Sn e Pb-Bi. La larghezza del singolo strato, lo spazio tra loro e la loro stabilità sono fortemente influenzati dalla velocità di crescita e dalla temperatura di nucleazione. Inoltre, gli intervalli di composizione e la convezione nel liquido possono alterare la struttura dello strato.

Figura 3: Schema della struttura a bande (bianco: α, nero: ß, D.G.: Direzione di crescita).

In questo studio, miriamo a impiegare il forno di solidificazione direzionale a fusione di zona con un meccanismo per evitare l'influenza della convezione. Il forno (Fig. 4.) è stato progettato e sviluppato qui a UConn. Il processo di solidificazione è in direzione verticale. Pertanto, se il soluto ha più densità, migra sotto la fusione. Quindi, una zona di raffreddamento subito dopo il forno congela i materiali fusi prima che abbiano abbastanza tempo per la convezione / miscelazione. Pertanto, questa tecnica è limitata alle leghe con soluto relativamente pesante.

Le leghe del sistema Pb-Cd, Pb-Bi o Sn-Cd dovrebbero essere solidificate direzionalmente a diverso gradiente termico e velocità al fine di stabilire le condizioni di crescita per i sistemi menzionati in cui la diffusione nelle fasi solide è relativamente lenta. Tutti i campioni devono essere realizzati con metalli puri (purezza iniziale superiore al 99,99%).

Figura 4: Forno di solidificazione direzionale a fusione-congelamento a zona, sviluppato presso UConn.

Subscription Required. Please recommend JoVE to your librarian.

Procedure

- Inserire una termocoppia in cromo-alumel da 100 μm (in un tubo di protezione in mullite a doppio foro da 0,1 cm) in un tubo Pyrex da 8 mm di diametro esterno. La lunghezza del tubo dovrebbe essere di circa 30 cm. La punta della termocoppia deve essere rivestita con un impasto di nitruro di boro.

- Formare barre della composizione desiderata fondendo prima la lega in un crogiolo e trafilando la lega fusa nel tubo Pyrex per mezzo di un vuoto parziale. Per questo, utilizzare una lampadina attaccata all'estremità del tubo Pyrex per aspirare il fuso nel tubo.

- Posizionare il campione nell'apparecchio di fusione e congelamento della zona di resistenza verticale (Fig. 4). La distanza tra l'elemento riscaldante e il seguente freddo è impostata su 0,5 cm.

- Eseguire il forno per spostarsi verticalmente dal basso verso l'alto. Si suggerisce almeno un passaggio di congelamento della fusione a zona direzionale.

- Rimuovere il campione dal tubo Pyrex (rompere il tubo) e lucidarlo per le caratterizzazioni della microstruttura. Per la lucidatura, utilizzare le carte SiC in tre fasi (600, 800 e 1200) seguite da tre fasi di particelle abrasive di allumina/silice colloidale (3μm, 1μm e 0,05 μm).

- Analizzare le microstrutture utilizzando la microscopia ottica.

La solidificazione direzionale a fusione a zona è un metodo metallurgico impiegato per preparare fasi stabili in materiali solidi. Durante il processo di solidificazione, una lega fusa si raffredda in varie fasi che formano il solido. Utilizzando un forno di solidificazione direzionale, il processo di formazione e stabilizzazione di fase all'interno di un materiale solido è ben controllato. Questo video illustrerà i principi della solidificazione direzionale e mostrerà come applicarli in laboratorio, per sviluppare microstrutture stabili in un campione solido.

Per iniziare, diamo un'occhiata più da vicino al processo di solidificazione stesso, che comporta il raffreddamento di un liquido. Man mano che la temperatura diminuisce, le particelle del liquido si muovono più lentamente e iniziano a nucleane, per formare quella che viene chiamata "la fase solida". Questo principio è illustrato in un diagramma di fase che mostra le diverse fasi del materiale al variazione della temperatura. Nelle vicinanze dell'interfase solido-liquido, si verifica il processo di diffusione delle particelle nel liquido. Ciò può causare miscelazione e una corrente di convezione nel fuso, portando alla formazione di microstrutture instabili. La lega in questo video è formata da due tipi di fasi solide: una fase alfa e una fase beta. Nel caso particolare di una reazione peritectica, una fase solida alfa interagisce con un liquido, per formare una seconda fase solida beta. A basso tasso di crescita, si formano bande alternate di fasi alfa e beta.

Questo è chiamato il "processo di banding". La struttura a bande è il risultato delle modalità oscillatorie di convezione all'interno del liquido. L'intervallo di composizione, la convezione nel liquido, la temperatura di nucleazione e la velocità di crescita determineranno le caratteristiche dei risultati della bandatura. Questi sono definiti dalla larghezza delle singole bande, dallo spazio tra loro e dalla loro stabilità. L'utilizzo di un forno di fusione-congelamento a zona in direzione verticale, è un modo pulito per controllare il processo di solidificazione. In questo esperimento, un solido viene spostato nel forno dove viene preparato un liquido, quindi viene trasferito immediatamente in una zona di raffreddamento che congela il materiale fuso. Questa transizione può essere eseguita abbastanza rapidamente da evitare la convezione all'interno della fase liquida. Il gradiente termico tra le zone calde e fredde e la velocità può essere facilmente regolato per controllare le condizioni di crescita delle fasi solide. Vedremo ora come questi principi si applicano in un esperimento utilizzando un forno di solidificazione direzionale a fusione di zona.

Per prima cosa, prendi un tubo Pyrex lungo 30 cm, con un diametro esterno di 8 mm. Scegli una termocoppia Chromel Alumel da 100 micron, rivestita in un tubo di protezione mullite a doppio foro da 0,1 cm e con la punta rivestita con un liquame di boro-nitruro. Quindi inserire con attenzione la termocoppia nel tubo Pyrex. Quindi, pesare i campioni di lega e metterli in un crogiolo. Lasciare il crogiolo all'interno di un forno fino a quando la lega non è sciolta. Attaccare una lampadina all'estremità del tubo Pyrex, quindi utilizzare la lampadina per applicare l'aspirazione e aspirare la fusione nel tubo di vetro. La cavalcata formata all'interno del tubo sarà utilizzata nel nostro prossimo esperimento.

Posizionare il campione all'interno dell'apparato su misura appositamente progettato e sviluppato per la solidificazione verticale. Questa configurazione consiste in un forno inserito tra due sistemi di raffreddamento. La distanza tra l'elemento riscaldante e la seguente zona Cho è impostata su 0,5 cm. Collegare la termocoppia al modulo di acquisizione dati e quindi collegare questo modulo al computer. Dal basso verso l'alto, procedere a una corsa verticale del forno. Registrare il tempo di esecuzione e determinare la velocità del movimento del forno lungo il tubo Pyrex. Determinare il gradiente termico prendendo la differenza tra la temperatura della lega fusa all'interno del forno e la temperatura nella zona di raffreddamento.

Innanzitutto, rompere il tubo di vetro per rimuovere questo campione. Utilizzare la sega a nastro per tagliare il campione nella lunghezza desiderata, quindi montare il campione utilizzando resina epossidica. Procedere alla lucidatura del campione nei seguenti passaggi. In primo luogo, utilizzare una carta in carburo di silicio di grado 600, quindi lucidare con una carta in carburo di silicio di grado 800 e infine di grado 1200. Ora usa le particelle abrasive di allumina per completare la lucidatura. Utilizzare, in ordine, particelle di dimensioni 3 micron, 1 micron e 0,05 micron. Il campione è ora pronto per essere analizzato mediante l'imaging delle sue microstrutture. Utilizzando un microscopio ottico, le immagini di un campione di lega di cadmio piombo-55 sono ottenute su assi longitudinali e trasversali. Vengono rivelate microstrutture che hanno origine dalla solidificazione della fusione della zona direzionale.

Diamo ora un'occhiata alle immagini ottenute. Le micrografie longitudinali e trasversali del campione di lega di cadmio al piombo-55 mostrano che le microstrutture simili a composite si sviluppano durante la solidificazione direzionale della fusione a zona. Queste microstrutture dipendono dal gradiente termico e dal rapporto di velocità. In primo luogo, da una misurazione a basso rapporto, si vedono dendriti ramificati, e cellule di fase alfa, nella matrice della fase beta. In secondo luogo, a rapporto moderato, vengono sviluppate microstrutture allineate, stabili e non controllate della fase alfa nella matrice della fase beta.

Il forno di solidificazione direzionale con congelamento a fusione a zona è un potente strumento per controllare lo sviluppo di microstrutture stabili nei materiali per varie applicazioni. In questo processo metallurgico, il forno si muove lungo il campione a forma di asta e fonde una regione ristretta del solido. Poiché le impurità tendono a segregarsi all'interno del fuso, vengono spostate su un'estremità del campione, insieme alla zona fusa in movimento. Pertanto, il forno di solidificazione direzionale con congelamento a fusione a zona viene regolarmente utilizzato nella raffinazione di leghe commerciali. La tecnologia dei pannelli solari sfrutta anche leghe con fasi solide stabili. Infatti, i semiconduttori di alta qualità sono essenziali per garantire una maggiore durata di massa e aumentare l'efficienza delle celle solari.

Hai appena visto l'introduzione di JoVE alla solidificazione direzionale e alla stabilità di fase. Ora dovresti capire come lo sviluppo della microstruttura nei materiali è controllato con un forno di solidificazione direzionale, basato sul principio di fusione e congelamento della zona. Grazie per l'attenzione.

Subscription Required. Please recommend JoVE to your librarian.

Results

Le Fig. 5 e 6 mostrano le microstrutture sviluppate dalla solidificazione della fusione della zona direzionale della lega Pb-55Cd rivelata al microscopio ottico, a due diversi rapporti G/V (G: gradiente termico, V: velocità del movimento del forno lungo il tubo di Pyrex).

A basso rapporto (G/V=1,03×106 (oC.Sec/Cm2)) la microstruttura era costituita da dendriti ramificati di fase α nella matrice della fase ß. A un moderato rapporto G/V (G/V=1,55×106 (oC.Sec/Cm2), tuttavia, si sviluppano microstrutture stabili allineate (dendriti non strappati o cellule) di α fase in matrice di fase ß.

Figura 5: Micrografie longitudinali (a sinistra) e trasversali (a destra) della lega Pb-55Cd, prese a basso rapporto G/V=1,03×106 (oC.Sec/Cm2), chemostrano come si sviluppano le microstrutture stabili durante la solidificazione direzionale della fusione a zona.

Figura 6: Micrografia longitudinale della lega Pb-55Cd, presa a rapporto moderato G/V=1,55×106 (oC.Sec/Cm2), e che mostra come sisviluppano le microstrutture stabili allineate durante la solidificazione direzionale della fusione a zona.

Subscription Required. Please recommend JoVE to your librarian.

Applications and Summary

Questo esperimento dimostra di impiegare un tipo specifico di forno di solidificazione direzionale di congelamento a fusione a zona per sviluppare microstrutture stabili. A differenza della microstruttura instabile bifase che non è in equilibrio a temperatura ambiente e la struttura degrada in un periodo di mesi per diffusione a temperatura ambiente, la struttura monofase ottenuta in campione coltivato non subisce alcun cambiamento.

Il campione con fasi stabili, sviluppato dal forno menzionato, può avere ampie applicazioni in vari settori, tra cui biosensori e semiconduttori in cui sono necessarie leghe con fasi stabili per evitare la degradazione durante l'applicazione a lungo termine. Inoltre, il forno può essere impiegato in ricerche volte a trovare l'influenza della convezione sulle formazioni di fase stabili e metastabili.

Subscription Required. Please recommend JoVE to your librarian.