Abstract

这个手稿通过光刻法描述的聚合物微针(MN)的阵列的制造。它涉及通过使用光掩模,包括嵌入式微透镜的简单的无霉变过程。嵌入式微透镜被发现影响MN几何(清晰度)。强大的MN阵列尖直径介于41.5微米±8.4微米和71.6微米±13.7微米,有两种不同长度(1336微米±193微米和957微米±171微米)制造。这些MN阵列可以通过皮肤提供交付小分子和大分子治疗药物的潜在应用。

Introduction

透皮药物递送提供了药物施用一个有吸引力的替代方法,特别是对生物分子,这是几乎完全通过施用皮下注射。然而,皮肤,尤其是顶层(角质层),是一项艰巨的屏障防止外源性分子进入人体。近日,美国明尼苏达设备已成为实现工具,通过皮肤输送药物。在MN设备创建角质层内临时孔,以允许药物分子通过实现具有改善的患者顺应性和便利1-3所需的生理活性。

各种制造方法已被制造的聚合移动节点4。然而,它们通常涉及复杂和多步工艺需要长的时间和/或高温来制造MN的阵列。4要 ,单一步骤的无霉变过程使用简化制造过程的光掩模最近5,6被开发。然而,利用这种方法,制造的MN不得不钝的针尖,由于没有机制已经到位修改涉及光刻的紫外(UV)光的路径。

在这项研究中,已经提出了在光掩模嵌入式微透镜以定义的MN的几何形状。该协议制造光掩膜包括嵌入式微透镜,随后MN制造与使用光掩模尖头的报告。

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1.光掩膜制造

- 20分钟,在120℃下浸在石英罐:清洁用食人鱼溶液4“的玻璃晶片(1比率的 H 2 SO 4 / H 2 O 2中2)。

- 沉积一层铬/金(铬的Au / 1微米30纳米)层使用电子束蒸发器7(图1A),在玻璃晶片上。

- 放置晶片的电子束蒸发器。一旦真空度达到5×10 -6乇时,打开高压源(10千伏)。通过控制显示器面板的厚度。

- 预清洁各材料进行30秒,使用电子束枪,保持闸板“关”(以避免在晶片上的沉积)。

- 生成的Cr / Au的光致抗蚀剂掩模层为玻璃深湿法腐蚀。

- 通过纺丝5 ml的30秒的溶液以3,000rpm使用旋喷涂机系统应用一个2微米厚的光致抗蚀剂。预烘烤的加热板上的光致抗蚀剂在100℃下1.5分钟。

- 揭露和硬烘焙光致抗蚀剂在120℃下进行30分钟的热板上。关键是要产生一个疏水表面和光致抗蚀剂到金属层的附着力强。模式通过利用光致抗蚀剂Cr和Au蚀刻剂的铬/金图层蒙版8,9。

- 为保护的未图案化的玻璃表面,暂时粘结玻璃晶片以一个伪硅晶片。9

- 将玻璃晶片上的热板上在110℃和熔化在玻璃晶片的相对侧上的蜡(以这样一种方式,在晶片的整个表面覆盖有蜡)。

- 放置一个虚设的硅晶片与所述玻璃晶片接触,然后按以除去过量的蜡。为了避免蜡的溢出,放置一个洁净室薄纸上热板。

- 执行使用优化氢氟酸透镜的各向同性蚀刻(49%体积/体积)和盐酸(37%体积/体积)溶液(以10的体积比:1)。用磁搅拌器为8.5分钟10存在的盐酸是在实现所产生的透镜的表面质量良好的关键。

- 确保蚀刻速度为7μm/分钟;使用200毫升的蚀刻液的总体积。在塑料容器中进行蚀刻,并采取安全预防措施该处理步骤。

- 通过漂洗和进一步干燥在RT清洗在去离子(DI)水的晶片。

- 该过程完成后,从虚拟硅晶片分离玻璃晶片和用热板在100℃,15秒预热蜡。作为蜡熔化在该温度下,分离从虚拟硅晶片,玻璃晶片。

- 除去残留的蜡,光致抗蚀剂和悬垂铬/金层在使用超声透镜的边缘1小时使用 N-甲基-2-吡咯烷酮作为在80℃下在一个超声容器中的溶剂。

- 创建制造在光掩模11上的微透镜的一个模具的PDMS复制品。

- 复制品使用扫描电子显微镜和立体显微镜分别表征光掩模尺寸(长度和宽度)和微透镜的PDMS模具(深度和直径)12-14

2. MN轴加工

- 创建的2.5厘米的空腔×使用载玻片安装在玻璃的两侧0.9厘米。载玻片堆叠在任一侧的数量将决定被称为间隔件厚度(图1B)的空腔的高度。

- 通过施加一薄层含有聚(乙二醇)二丙烯酸酯(PEGDA,MW = 258道尔顿)的预聚物溶液与0.5%w / w的2-羟基-2-甲基苯丙酮(HMP)到固定在玻璃载片的每一层载玻片随后建立与高强度紫外(UV)光进行2秒的照射。

- 放置photomaSK(先前制备)朝向腔内部的铬/金涂覆的表面。确保该腔壁的边不模糊嵌入在光掩模的透镜。

- 填与预聚物溶液的空腔,直到铬/金涂覆的表面是与没有任何可见的气泡的溶液接触。

- 与照射1秒钟所需强度的高强度UV光的设置,在使用UV固化站的320-500纳米的紫外线过滤器范围内的紫外光源的距离为3.5cm。用准直适配器UV光探头。

- 测量紫外光的使用辐射计所用的力度。

- 以下UV曝光,卸下光掩膜与MnS的阵列。倾未聚合的过程中回到其再利用原始容器中的过量预聚物溶液。

- 量化使用根据制造商的说明在立体显微镜的移动节点的长度和顶圆直径。

- 用钳子,将移动节点(先前制造)在一个24孔板的孔中附着于光掩模中所示的图1C。

- 添加指定量 - 该预聚物溶液(300 400微升)到井直到针浸没到一所需高度。这个体积决定了所得背层的厚度。

- 照射高强度UV光(15.1瓦/厘米2),10.5厘米远离UV源为1秒的持续时间的设置。

- 从光罩用锋利的刀片在MN阵列中独立的衬里层。

- 量化的MN的长度,顶端直径和底座直径与使用根据制造商的说明在立体显微镜背层。

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

所述移动节点的几何形状可以显著受光掩模特征和嵌入式微透镜。折射的程度影响的紫外线,这影响了在MN几何(图2A)的传输路径。每个微透镜被发现有一个直径350微米,130微米扁平凸面,和一个62.3微米深度(图2B-D)。利用毕达哥拉斯定理,第一表面的曲率半径被发现是272.89微米。焦距计算为509.28微米(考虑Ñ 玻璃 = 1.53627; N 空气 = 1.000;λ= 365纳米)通过透镜制造者公式12如下所述:

的1 / f =(N 1 / n×m个-1)*(1 / R 1 -1 / R 2)

其中n 1是透镜材料的折射率,n m是周围介质的折射率,R 1是拉德曲率第一表面的, 和 r 2的IUS是第二表面的曲率半径。

紫外线强度对在MN长度,清晰度和结构变形的效果,研究了改变从3.14的UV光的强度,以15.1瓦/厘米2以恒定的焦距和光源的距离。结果发现,平均MN长度显著升高 (P <0.05),随着强度从3.14到9.58 瓦 /平方厘米( 图3A)。进一步增加强度高达15.1瓦/厘米2不产生在长度显著变化。尖端直径(测量清晰度)和MN部结构被发现随增加强度(图3B)。具有规则形状,没有任何结构变形的移动节点在6.4瓦/厘米2进行观察。

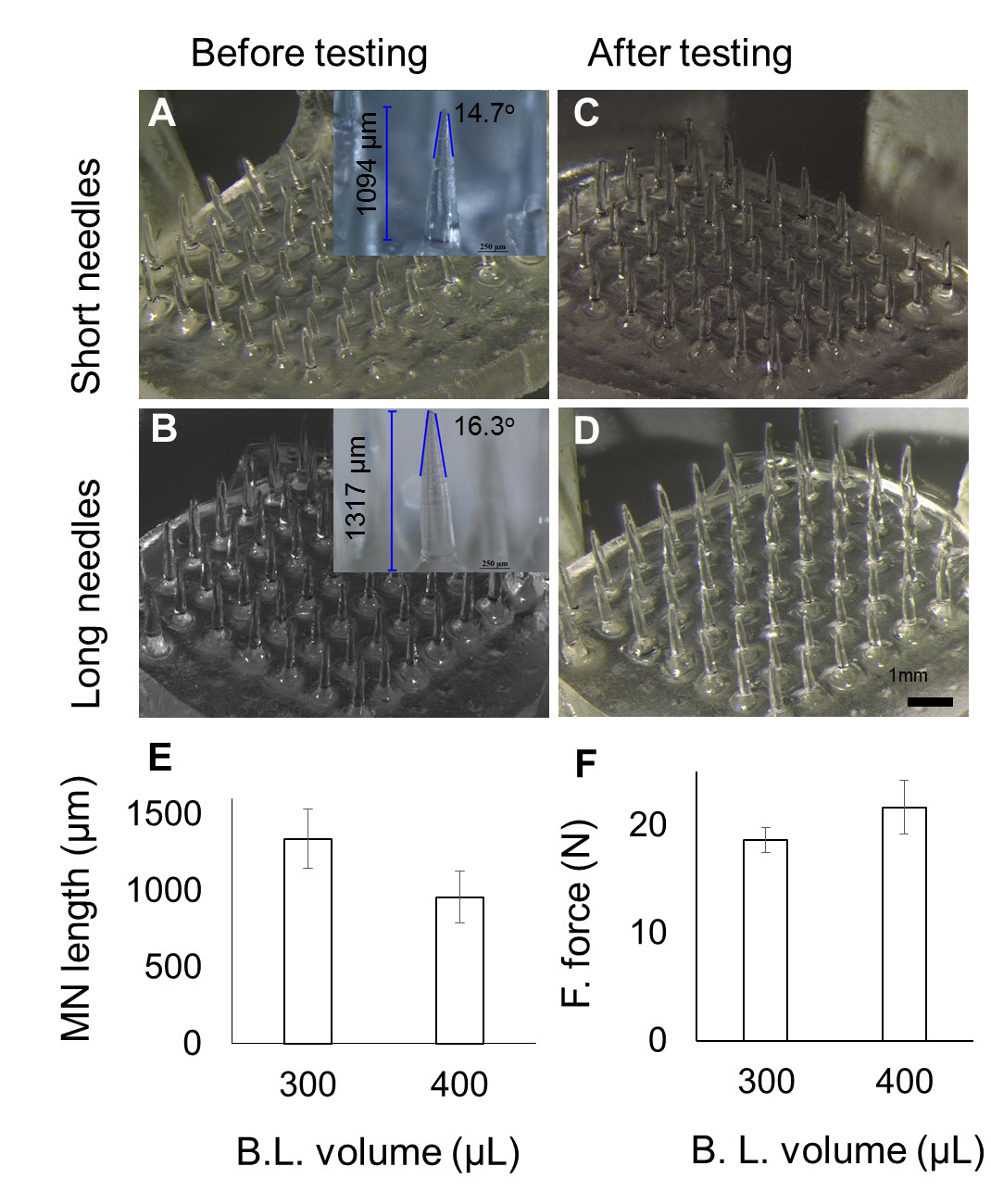

背层制作,以使除去MN的在贴剂的形式并且,使光掩模可重复使用的。它也提供了强度至MN轴上。因此,背层体积(预聚物溶液的体积,以形成背层)的效果也进行了研究。未受影响的尖端直径,范围的长度(1336±193微米为300微升和957±171微米为400微升)的移动节点的UV曝光(图4)后进行观察。

透镜嵌入光掩模制造工艺的图1(A)的示意图。 (1)4“玻璃晶片。 (2),使用电子束蒸发器的Cr / Au层沉积。 (3)曝光铬/金/光致抗蚀剂掩模层的UV光与光掩模。图案(4)上使用铬/金蚀刻剂层形成。玻璃(5)的一个伪硅晶片上临时粘接。 (6) - (7-)使用HF /盐酸蚀刻剂随后超声湿法蚀刻(各向同性)的过程。 (8)合分离虚设硅晶片和除去光致抗蚀剂层的。 (B)的针的制造工艺的示意图。镀铬的光掩模(9×9阵列),被放置在含预聚物溶液的空腔,并暴露于UV。 (C)的背层的制造过程的示意图。光罩,附有微针,被放置在一个井充满了预聚物和暴露于紫外线。 请点击此处查看该图的放大版本。

光掩模图2.表征。(A)紫外线照射光聚焦到一个conica升路,生产圆锥移动节点。 (B)和(C)的微透镜的SEM图像。 (D)的一部分,从微透镜的拷贝,表示扁平凸面的PDMS模具复本阵列的,在立体显微镜下。 (E)的光掩模显示图案。 请点击此处查看该图的放大版本。

紫外线参数对微针形状的(A)强度和微针长度 (B)垫片厚度的影响图3.影响。 请点击此处查看该图的放大版本。

用于背层制造不同的预聚物量图4.影响。(A - B)的图像在不同的音量,平均MN长度短(957微米)和长期(1336微米)移动节点。 (C - D)图片断裂力试验后对应(AB)。 (五)减少MN长度增加用于背层的制造量。跨用来制造背层(BL)的两个预聚合物卷(F)MN断裂力。 请点击此处查看该图的放大版本。

Subscription Required. Please recommend JoVE to your librarian.

Discussion

上述用于MN的阵列的制造的协议已被提交给制作的约1cm 2的MN的阵列。该阵列可通过创建一个大尺寸空腔,并通过使用一个更大的光掩模进行放大。增加的空腔大小可以通过增加两侧的隔离物之间的宽度来创建。虽然各步骤以制造在协议在MN阵列是重要的,最重要的步骤是:光掩模定位安装的,的预聚物溶液的填充,和照射。光掩模的定位应以这样的方式,该铬/金涂覆的表面面对所述腔体的内部与腔体壁的侧面掩盖嵌入在光掩模的透镜。当填充与预聚物溶液的模具,确保气泡不会截留其可以以其他方式导致变形和低强度MN阵列。气泡可以通过控制芯吸作用通过缓慢加入prepolyme能够防止R染料溶液,并确保没有存在于预聚物溶液气泡。设置为照射定位应以引导的方式进行,以保证均匀的紫外线照射。在暴露于UV光之前,将组合体对准并放置在基座划界内。

使用光刻法形成的移动节点由微透镜的存在下极大地影响了作为透镜导致聚合在融合路径,这导致了更清晰的MnS的生成,相比使用面状光掩模形成的圆筒状的MN。在平面光罩,UV光通过它与小偏差传递(几乎是直的)导致形成圆柱形的MN与不太清晰的提示。而在微透镜嵌入光掩模中,UV光通过镜片经历折射和融合,从而产生的锐顶的MN的形成。已被用作predicti透镜制造者公式已经模型由与微透镜的焦距相关近似MN的长度,得到长度比实际少三倍的预测。这种差异可能是由于微透镜,而没有允许光折射象常规凸透镜的扁平凸面。13

为MN几何形状的另一个因素是在紫外线照射强度。的6.44 瓦 /平方厘米的强度的选择,因为在此强度产生的针具有足够的机械强度用于皮肤应用。另一个发现相关的强度,与在UV强度的每个增量,MN的长度增加而增加。这可以归因于微透镜的平顶,这使得一些光射线的行进超出焦点。14,15。此外,聚合程度有它的限制,根据光的平方反比定律, 也就是说 ,光损失能量的距离从源增加。16

这里描述的方案有很短的时间周期内的无霉变制造的优点。但是,我们无法预测在多大程度上可以进一步采取批量制造。所述移动节点的数组是从一个低成本的生物相容的聚合物制成。它可以潜在地用作用于药物和化妆品应用的经皮药物递送装置。更有趣的是,它可以被用作递送系统和设备的组合,作为治疗化合物可以被包封(通过混合或增溶剂中的预聚物溶液)的MN的制造过程中。5,6,17所添加的化合物的溶解度里面的预聚物溶液,应考虑到作为MN的特性, 例如 ,MN强度,可能发生变化。17

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| Poly(ethylene glycol) diacrylate (PEGDA Mn=258) | SIGMA | 475629-500ML | |

| 2-hydroxy-2-methyl-propiophenone (HMP) | SIGMA | 405655-50ML | |

| Bovine collagen type 1, FITC conjugate | SIGMA | C4361 | |

| UV curing station | EXFO Photonic Solutions Inc., Canada | OmniCure S2000-XL | |

| Collimating Adaptor | EXFO Photonic Solutions Inc., Canada | EXFO 810-00042 | |

| 24-well plate | Thermo Fisher Scientific, USA | ||

| Nikon SMZ 1500 stereomicroscope | Nikon, Japan | ||

| Dillon GL-500 digital force gauge | Dillon, USA | ||

| A-1R confocal microscope | Nikon, Japan |

References

- Zhou, C. P., Liu, Y. L., Wang, H. L., Zhang, P. X., Zhang, J. L. Transdermal delivery of insulin using microneedle rollers in vivo. International journal of pharmaceutics. 392, 127-133 (2010).

- Lee, J. W., Choi, S. O., Felner, E. I., Prausnitz, M. R. Dissolving microneedle patch for transdermal delivery of human growth hormone. Small. 7, 531-539 (2011).

- Raphael, A. P., et al. needle-free vaccinations in skin using multi layered, densely-packed dissolving microprojection arrays. Small. 6, 1785-1793 (2010).

- Lee, J. W., Han, M. R., Park, J. H. Polymer microneedles for transdermal drug delivery. Journal of drug targeting. 21, 211-223 (2012).

- Kochhar, J. S., Goh, W. J., Chan, S. Y., Kang, L. A simple method of microneedle array fabrication for transdermal drug delivery. Drug development and industrial pharmacy. 39, 299-309 (2013).

- Kochhar, J. S., Zou, S., Chan, S. Y., Kang, L. Protein encapsulation in polymeric microneedles by photolithography. International journal of nanomedicine. 7, 3143-3154 (2012).

- Tay, F. E. H., Iliescu, C., Jing, J., Miao, J. Defect-free wet etching through pyrex glass using Cr/Au mask. Microsystem Technologies. 12, 935-939 (2006).

- Iliescu, C., Chen, B., Miao, J. On the wet etching of Pyrex glass. Sensors and Actuators, A: Physical. 143, 154-161 (2008).

- Iliescu, C., Taylor, H., Avram, M., Miao, J., Franssila, S. A practical guide for the fabrication of microfluidic devices using glass and silicon. Biomicrofluidics. 6, 16505-16516 (2012).

- Iliescu, C., Jing, J., Tay, F. E. H., Miao, J., Sun, T. Characterization of masking layers for deep wet etching of glass in an improved HF/HCl solution. Surface and Coatings Technology. 198, 314-318 (2005).

- Pan, J., et al. Fabrication of a 3D hair follicle-like hydrogel by soft lithography. Journal of biomedical materials research. Part A. 101, 3159-3169 (2013).

- Jay, T. R., Stern, M. B. Preshaping photoresist for refractive microlens fabrication. P Soc Photo-Opt Ins. 1992, 275-282 (1993).

- Friedman, G. B., Sandhu, H. S. Longitudinal Spherical Aberration of a Thin Lens. Am J Phys. 35, 628 (1967).

- Xu, Q. A., Li, J., Zhang, W. Collimated the laser diode beam by the focus lens. Semiconductor Lasers and Applications IV. 7844, (2010).

- Lin, T. W., Chen, C. F., Yang, J. J., Liao, Y. S. A dual-directional light-control film with a high-sag and high-asymmetrical-shape microlens array fabricated by a UV imprinting process. J Micromech Microeng. 18, (2008).

- Dunne, S. M., Millar, B. J. Effect of distance from curing light tip to restoration surface on depth of cure of composite resin. Prim Dent Care. 15, 147-152 (2008).

- Kochhar, J. S., et al. Microneedle integrated transdermal patch for fast onset and sustained delivery of lidocaine. Molecular pharmaceutics. 10, 4272-4280 (2013).

- Kochhar, J. S., et al. Direct microneedle array fabrication off a photomask to deliver collagen through skin. Pharmaceutical research. 31, 1724-1734 (2014).