Abstract

本稿では、フォトリソグラフィ法により、高分子マイクロニードル(MN)アレイの製造を説明しています。これは、埋め込まれたマイクロレンズからなるフォトマスクを用いて、単純な鋳型を含まないプロセスを含みます。埋め込まれたマイクロレンズは、MNジオメトリ(鋭さ)に影響することが見出されました。二つの異なる長さ(193ミクロンと171ミクロン±957ミクロン±1336ミクロン)を作製したと41.5ミクロン±8.4ミクロンと71.6ミクロン±13.7ミクロンの間の範囲の先端径の堅牢MNアレイ、。これらMNアレイは、皮膚を介して、低分子および高分子の治療薬の送達の潜在的なアプリケーションを提供してもよいです。

Introduction

経皮薬物送達は、特にほぼ独占的に皮下注射によって投与された生体分子のために、薬剤投与のための魅力的な代替的なアプローチを提供しています。しかし、皮膚、特に最上層(角質層)は、人体に侵入する外来性分子を防止手ごわい障壁です。最近では、MNのデバイスは、皮膚を介して薬物を送達するためのツールを有効にするとして浮上しています。 MNデバイスは、薬物分子の通過が改善された患者のコンプライアンスと利便1-3で所望の生理学的活性を達成できるように、角質層内部に一時的な空孔を作成します。

様々な製造方法は、ポリマーのMN 4を製造するために採用されています。しかし、それらは通常のMNのアレイを製造するために長い時間および/ または高い温度を必要とする、複雑で多段階のプロセスを伴う。4製造工程を簡略化するために、単一工程モールドフリープロセスを使用してフォトマスクは5,6、最近開発されました。しかし、この方法では、メカニズムは、フォトリソグラフィに関係する紫外線(UV)光路を変更するための場所ではなかったとしてのMNは、鈍針のヒントを持っていた製作。

本研究では、フォトマスクに埋め込まれたマイクロレンズのMNのジオメトリを定義するために提案されています。埋め込まれたマイクロレンズからなり、その後、フォトマスクを用いて、鋭い先端が報告されていると製作をMNのフォトマスクを製造するためのプロトコル。

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1.フォトマスク製造

- 石英槽に浸漬し、120℃で20分間:ピラニア溶液(1比2でH 2 SO 4 / H 2 O 2)を用いて4 "のガラスウェハをきれい。

- 電子ビーム蒸発器7( 図1A)を使用して、ガラスウェハ上にクロム/金(AuのCR /1μmの30 nm)の層の層を堆積させます。

- 電子ビーム蒸発器でウェーハを配置します。真空が5×10 -6トルに達すると、高電圧源(10キロボルト)をオンにしてください。モニターコントロールパネルにより厚さを制御します。

- 電子ビーム銃を用いて30秒(ウエハ上への堆積を回避するために)シャッター「OFF」に維持するため、各材料プリクリーン。

- ガラスの深いウェットエッチング用のCr / Auのフォトレジストマスキング層を生成します。

- スピンスプレーコーターシステムを用いて3000rpmで30秒間溶液5mlを回転させることにより厚さ2μmのフォトレジストを適用します。1.5分間、100℃のホットプレート上にフォトレジストをベーキング。

- 公開とハードホットプレート上で30分間120℃でフォトレジストを焼きます。これは、疎水性表面と金属層にフォトレジストの強い接着力を発生させることが重要です。パターンフォトレジストマスク8,9を介してCr及びAuのエッチング液を使用してのCr / Au層。

- 非パターン化ガラス表面の保護のため、一時的にダミーシリコンウエハ、ガラスウエハを接合。9

- 110℃のホットプレート上でガラスウエハを配置し、(ウェハの全表面をワックスで被覆されているように)ガラスウエハの反対側に、ワックスを溶融します。

- ガラスウェハに接触してダミーのシリコンウェハを置き、余分なワックスを除去するために押します。ワックスのこぼれを回避するために、ホットプレート上でクリーンルームティッシュペーパーを置きます。

- 最適化されたフッ酸を用いたレンズの等方性エッチングを行う(49%v / v)の8.5磁気スターラー分のHCl 10プレゼンス生成レンズの良好な表面品質を達成するために重要である:(1〜10の体積比で)と塩酸(37%v / v)の溶液。

- エッチングレートが7ミクロン/分であることを確認してください。エッチング液を200mlの全容量を使用します。プラスチック容器にエッチングを行い、この処理ステップのための安全対策を取ります。

- RTですすぎ、さらに乾燥することにより、脱イオン(DI)水でウェハを清掃してください。

- 処理完了後、ダミーのシリコンウェハからガラスウェハを分離し、15秒間100℃のホットプレートを用いてワックスを温めます。ワックスはこの温度で溶融するように、ダミーのシリコンウェハからガラスウェハを取り外します。

- 超音波タンク内の80℃の溶媒としてのNメチル-2-ピロリドンを用いて、1時間超音波を使用して、レンズの端に残っているワックス、フォトレジストオーバーハングのCr / Au層を削除します。

- フォトマスク11上に製造されたマイクロレンズのPDMS型レプリカを作成します。

- フォトマスクの寸法(長さおよび幅)を特徴づけるとマイクロレンズPDMS型(深さと直径)は、それぞれ、走査型電子顕微鏡および実体顕微鏡を用いてレプリカ。12-14

2. MNのシャフト製作

- ガラスの両側に取り付けられたガラススライドを使用して0.9センチメートル×2.5センチメートルの空洞を作成します。いずれかの側に積層ガラススライドの数は、スペーサの厚さ( 図1B)と呼ばれるキャビティの高さを決定します。

- 0.5%w / wの2-ヒドロキシ-2-メチル - プロピオフェノン(HMP)を有するポリ含有プレポリマー溶液(エチレングリコール)ジアクリレート(PEGDA、MW = 258 Da)での薄層を適用することにより、スライドガラスの各層を確保します2秒間高強度の紫外線を設定(UV)光を照射することにより、その後、スライドガラス。

- photomaを配置SK空洞の内部に面するのCr / Auをコーティングした表面に(以前に製造されました)。空洞壁の側面は、フォトマスクに埋め込まれたレンズを曖昧にされていないことを確認してください。

- Cr / Auをコーティングした表面は、目に見える気泡ない溶液と接触するまでプレポリマー溶液を用いて空洞を満たします。

- 320から500 nmでのUVフィルターの範囲を有するUV硬化ステーションを使用して、UV光源から3.5センチ間隔で1秒間、所望の強度の高強度のUV光を照射してセットアップ。 UV光プローブでコリメートアダプターを使用してください。

- 放射計を用いて使用されるUV光の強度を測定します。

- 紫外線露光後、MNのの配列を使用してフォトマスクを削除します。再利用のために、その元の容器に戻し工程で重合されていない過剰プレポリマー溶液を注ぎます。

- 製造業者の指示に従って実体顕微鏡を用いてのMNの長さおよび先端の直径を定量化します。

- 図1Cに示すように鉗子のMNを配置して(以前に製造された)24ウェルプレートのウェルに、フォトマスク上に取り付けられています。

- 針が所望の高さに水没するまで十分にプレポリマー溶液の - (400μL300)指定されたボリュームを追加します。この量は、得られたバッキング層の厚さを決定します。

- 10.5センチメートル離れて1秒の持続時間のための紫外線源から、高強度のUV光(15.1 W / cm 2)としてセットアップを照射。

- 鋭い刃を使用してフォトマスクからMNアレイ上にバッキング層を分離します。

- 製造業者の指示に従って実体顕微鏡を用いて、バッキング層とのMNの長さ、先端の直径とベース直径を定量化します。

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

MNの形状は大きくフォトマスクの特性及び埋め込みマイクロレンズによって影響を受けることができます。屈折度は、MNの幾何形状( 図2A)の影響紫外線の伝送路に影響を与えます。各マイクロレンズは350μmの直径を有することが見出された、130ミクロンの凸面を平坦化し、62.3μmの深さ( 図2B-D)。ピタゴラスの定理を用いて、第1の表面の曲率半径は、272.89マイクロメートルであることが見出されました。焦点距離は509.28μmであると計算された(; nは空気 = 1.000; n個のガラス = 1.53627を考慮しλ= 365 nm)のレンズメーカー方程式12を介して以下に述べたように:

1 / F =(N 1 / N M -1)*(1 / R 1 -1 / R 2)

n 1は、レンズ材料の屈折率であり、n mは周囲の媒質の屈折率であり、R 1は、ラジアンであります第1の表面の曲率、およびr 2のIUSは、第二の面の曲率半径です。

MNの長さ、シャープネス、構造変形でUV強度の効果は、一定の焦点距離と光源の距離で15.1 W / cm 2と3.14のUV光の強度を変化させることにより調べました。これは、MNの平均長は有意に3.14から9.58 W / cm 2で( 図3A)に強度の増加に伴って(p <0.05)増加したことが見出されました。 15.1 W / cm 2で、最大強度のさらなる増加は、長さに有意な変化を生じませんでした。先端径(鮮鋭度の測定)及びMN先端構造は、強度の増加( 図3B)に応じて変化することが見出されました。任意の構造変形規則的な形状とないのMNは6.4 W / cm 2で観察されました。

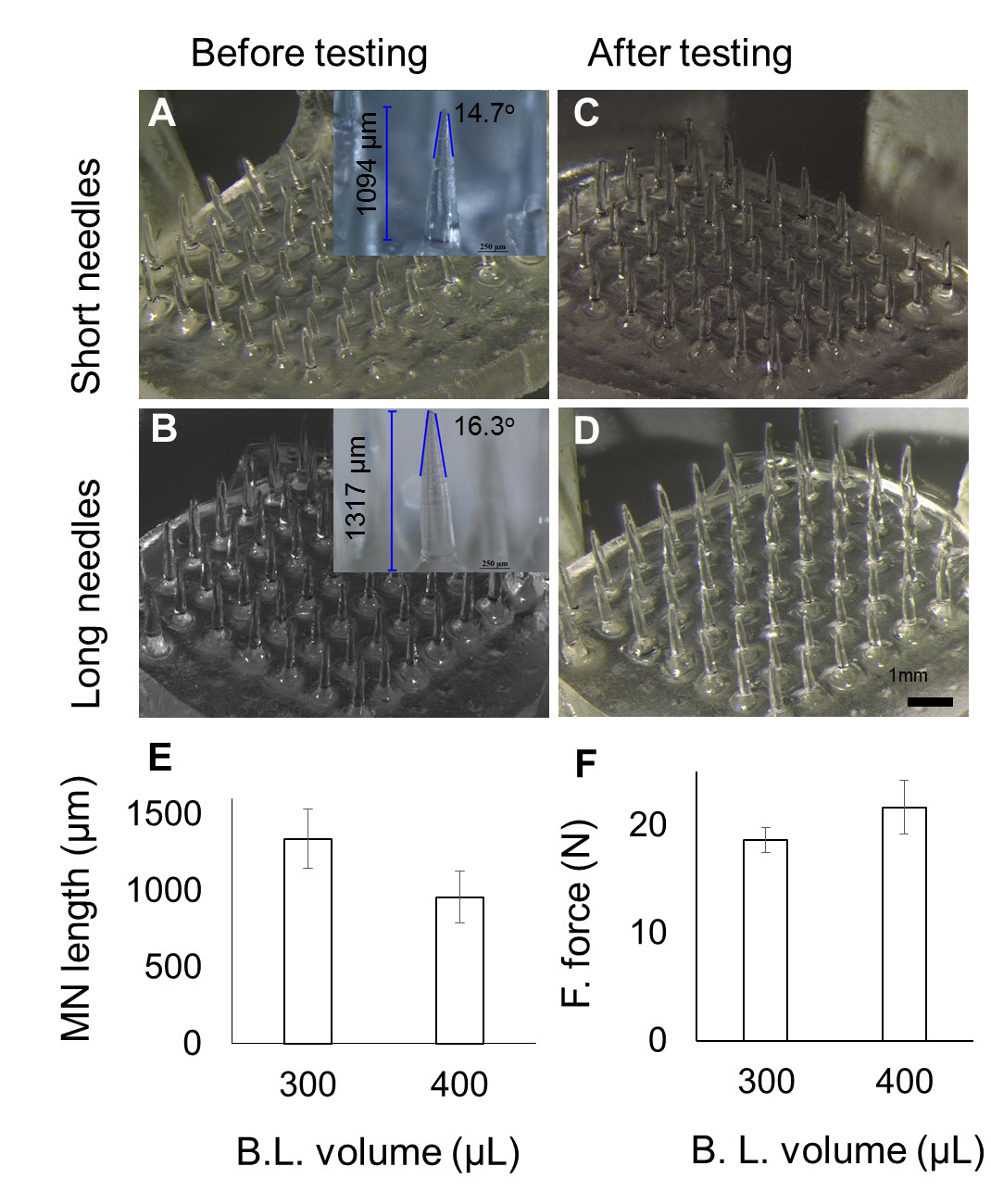

バッキング層は、パッチの形でMNの除去を可能にするために製造されましたフォトマスクを再利用可能にします。また、MN軸に強度を提供しました。したがって、バッキング層の体積(バック層を形成するためのプレポリマー溶液の体積)の効果も調べました。影響を受けていない先端直径、長さ(1336300μlのための±193ミクロンと400μlのための957±171ミクロン)の範囲でのMNは、UV露光( 図4)後に観察されました。

フォトマスクの埋め込 みレンズの製造工程を図1(A)概略図。 (1)4 "ガラスウェーハ。 (2)のCr / Au層は、電子ビーム蒸着を用いて堆積されます。フォトマスクとUV光にクロム/金/フォトレジストマスキング層(3)露光。 (4)のCr / Auのエッチャントを使用して層上にパターンを形成します。 (5)ダミーシリコンウェハ上にガラスの一時的な結合を。 (6) - (7)超音波処理に続いて、HF / HClのエッチング液を用いたウェットエッチング(等方性)プロセス。ダミーシリコンウェハおよびフォトレジスト層を除去する(8)はく離。 (B)針の製造プロセスの概略図。クロムコーティングされたフォトマスク(9×9のアレイ)は、プレポリマー溶液を含む空洞の上に配置され、UVにさらされます。 (C)バッキング層の製造プロセスの概略図。フォトマスクは、付属のマイクロニードルと、よくプレポリマーを充填し、紫外線にさらさに配置されている。 この図の拡大版をご覧になるにはこちらをクリックしてください。

フォトマスクの図2キャラクタリゼーション。(A)UV露光がconicaに光を集光しますテーパーのMNを生成リットルパス、。 (B)及び(C)マイクロレンズのSEM像。 (D)実体顕微鏡下での平坦化凸面を示し、マイクロレンズからコピーされたPDMSモールドのレプリカの配列の一部、。 (E)パターンを示すフォトマスク。 この図の拡大版をご覧になるにはこちらをクリックしてください。

マイクロニードルのジオメトリへのUVパラメータの図3.影響。(A)強度とマイクロニードルの長さ(B)のスペーサの厚さの影響。 この図の拡大版をご覧になるにはこちらをクリックしてください。

バッキング層の製造に使用される様々なプレポリマーの量の図4.影響。(A - B)ショート(957ミクロン)とロング(1336ミクロン)のMNの平均MN長の様々な音量での画像、。 (C - D)破壊力試験後(AB)に対応する画像。 (E)は、バッキング層の製造に使用される量の増加に伴ってMNの長さの減少。バッキング層(BL)を製造するために使用される2つの事前ポリマーボリューム間(F)MN破壊力。 この図の拡大版をご覧になるにはこちらをクリックしてください。

Subscription Required. Please recommend JoVE to your librarian.

Discussion

MNのアレイの製造について上記したプロトコルは、約1 cm 2のMNのアレイを製造するために提示されています。アレイは、大きなサイズの空洞を作成することによって、より大きなフォトマスクを用いてスケールアップすることができます。増加した空洞の大きさは、両側のスペーサの幅を増加させることによって作成することができます。プロトコルでMNアレイを作製するために、各ステップが重要であったが、最も重要なステップは以下の通りであった:フォトマスクの位置、プレポリマー溶液の充填、およびセットアップの照射。フォトマスクの位置決めはCR / Auをコーティングした表面は、フォトマスクに埋め込まれたレンズを不明瞭空洞の内部とキャビティ壁の側面に直面しているようにすべきです。プレポリマー溶液と、金型を充填すると、そうでない場合は変形して低強度MN配列につながることができ、気泡が捕捉されない空気を確保します。気泡が徐々にprepolymeを加えることによって制御さ吸上作用によって防止することができますR液とプレポリマー溶液中に存在する気泡がないことを保証します。照射のためのセットアップの位置付けは、均一なUV露光を確保するために導かれるようにして行われるべきです。 UV光への曝露の前に、セットアップは、ベーススタンドの境界内に整列し、配置しました。

レンズは、平面のフォトマスクを用いて形成された円筒状のMNに比べてシャープのMNの形成につながった収束経路、重合が生じたように、フォトリソグラフィを用いて形成するMNが大幅にマイクロレンズの存在により影響されました。平面のフォトマスクでは、UV光が少ない鋭い先端を有する円筒状のMNの形成をもたらす(ほぼストレート)少しずらして、それを通過します。マイクロレンズに埋め込まれたフォトマスクでいるが、レンズを通過したUV光が屈折を受け、鋭い先端のMNの形成をもたらし、収束しました。 predictiとして使用されているレンズメーカーの数式マイクロレンズの焦点距離と相関させることにより、MNの長さを近似するモデルをVEの実際の三倍以下の長さの予測を行いました。不一致は、従来の凸レンズのような光の屈折を許可しなかったマイクロレンズの平坦化凸面に起因する可能性がある。13

MNの幾何学的形状のための別の要因は、UV光の強度でした。この強度で製造針が皮膚適用のための十分な機械的強度を有したので、6.44 W / cm 2の強度を選択しました。強度に関連するもう一つの発見は、紫外線強度の各増分で、MNの長さが増加することでした。これは、光線の一部は焦点を越えて移動させている、マイクロレンズのフラットトップに起因する可能性がある。14,15はさらに、重合の程度は、光の逆二乗則に応じて、その限界があり、 すなわち 、光が離れて距離としてエネルギーを失いますソース増加から。16

ここで説明するプロトコルは、短時間で金型無加工の利点を持っています。しかし、我々は、それはバルクの製造のために、さらに撮影することができますどの程度まで予測することはできません。 MNのアレイは、低コストの生体適合性ポリマーから作製しました。これは、潜在的に、医薬及び化粧品用途のための経皮薬物送達装置として用いることができます。治療化合物は、製造中のMNの(プレポリマー溶液中に混合または可溶化することにより)カプセル化され得るように、より興味深いのは、それは、送達システムおよびデバイスの組み合わせとして使用することができる。追加の化合物の溶解度5,6,17プレポリマー溶液は、 例えば MNの特性として考慮されるべきである内部の、MNの強度が、変更することができる。17

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| Poly(ethylene glycol) diacrylate (PEGDA Mn=258) | SIGMA | 475629-500ML | |

| 2-hydroxy-2-methyl-propiophenone (HMP) | SIGMA | 405655-50ML | |

| Bovine collagen type 1, FITC conjugate | SIGMA | C4361 | |

| UV curing station | EXFO Photonic Solutions Inc., Canada | OmniCure S2000-XL | |

| Collimating Adaptor | EXFO Photonic Solutions Inc., Canada | EXFO 810-00042 | |

| 24-well plate | Thermo Fisher Scientific, USA | ||

| Nikon SMZ 1500 stereomicroscope | Nikon, Japan | ||

| Dillon GL-500 digital force gauge | Dillon, USA | ||

| A-1R confocal microscope | Nikon, Japan |

References

- Zhou, C. P., Liu, Y. L., Wang, H. L., Zhang, P. X., Zhang, J. L. Transdermal delivery of insulin using microneedle rollers in vivo. International journal of pharmaceutics. 392, 127-133 (2010).

- Lee, J. W., Choi, S. O., Felner, E. I., Prausnitz, M. R. Dissolving microneedle patch for transdermal delivery of human growth hormone. Small. 7, 531-539 (2011).

- Raphael, A. P., et al. needle-free vaccinations in skin using multi layered, densely-packed dissolving microprojection arrays. Small. 6, 1785-1793 (2010).

- Lee, J. W., Han, M. R., Park, J. H. Polymer microneedles for transdermal drug delivery. Journal of drug targeting. 21, 211-223 (2012).

- Kochhar, J. S., Goh, W. J., Chan, S. Y., Kang, L. A simple method of microneedle array fabrication for transdermal drug delivery. Drug development and industrial pharmacy. 39, 299-309 (2013).

- Kochhar, J. S., Zou, S., Chan, S. Y., Kang, L. Protein encapsulation in polymeric microneedles by photolithography. International journal of nanomedicine. 7, 3143-3154 (2012).

- Tay, F. E. H., Iliescu, C., Jing, J., Miao, J. Defect-free wet etching through pyrex glass using Cr/Au mask. Microsystem Technologies. 12, 935-939 (2006).

- Iliescu, C., Chen, B., Miao, J. On the wet etching of Pyrex glass. Sensors and Actuators, A: Physical. 143, 154-161 (2008).

- Iliescu, C., Taylor, H., Avram, M., Miao, J., Franssila, S. A practical guide for the fabrication of microfluidic devices using glass and silicon. Biomicrofluidics. 6, 16505-16516 (2012).

- Iliescu, C., Jing, J., Tay, F. E. H., Miao, J., Sun, T. Characterization of masking layers for deep wet etching of glass in an improved HF/HCl solution. Surface and Coatings Technology. 198, 314-318 (2005).

- Pan, J., et al. Fabrication of a 3D hair follicle-like hydrogel by soft lithography. Journal of biomedical materials research. Part A. 101, 3159-3169 (2013).

- Jay, T. R., Stern, M. B. Preshaping photoresist for refractive microlens fabrication. P Soc Photo-Opt Ins. 1992, 275-282 (1993).

- Friedman, G. B., Sandhu, H. S. Longitudinal Spherical Aberration of a Thin Lens. Am J Phys. 35, 628 (1967).

- Xu, Q. A., Li, J., Zhang, W. Collimated the laser diode beam by the focus lens. Semiconductor Lasers and Applications IV. 7844, (2010).

- Lin, T. W., Chen, C. F., Yang, J. J., Liao, Y. S. A dual-directional light-control film with a high-sag and high-asymmetrical-shape microlens array fabricated by a UV imprinting process. J Micromech Microeng. 18, (2008).

- Dunne, S. M., Millar, B. J. Effect of distance from curing light tip to restoration surface on depth of cure of composite resin. Prim Dent Care. 15, 147-152 (2008).

- Kochhar, J. S., et al. Microneedle integrated transdermal patch for fast onset and sustained delivery of lidocaine. Molecular pharmaceutics. 10, 4272-4280 (2013).

- Kochhar, J. S., et al. Direct microneedle array fabrication off a photomask to deliver collagen through skin. Pharmaceutical research. 31, 1724-1734 (2014).