Abstract

Dette manuskriptet beskriver fabrikasjon av polymer Microneedle (MN) arrays av fotolitografi. Det innebærer en enkel mold-free prosessen ved hjelp av en fotomaske som består av innebygde mikrolinser. Embedded mikrolinser ble funnet å påvirke MN geometri (skarphet). Robuste MN matriser med tippe diameter varierer mellom 41,5 mikrometer ± 8,4 mikrometer og 71,6 mikrometer ± 13,7 mikrometer, med to forskjellige lengder (1336 mikrometer ± 193 mikrometer og 957 mikrometer ± 171 mikrometer) ble fabrikkert. Disse MN arrays kan gi potensielle bruksområder i levering av lav molekyl og makromolekylære terapeutiske stoffer gjennom huden.

Introduction

Transdermal levering av legemidler tilbyr en attraktiv alternativ tilnærming for Drug Administration, særlig for biomolekyler, som nesten utelukkende administreres av sprøyte injeksjoner. Imidlertid, hud, spesielt topplaget (stratum corneum), er en formidabel barriere hindrer eksogene molekyler kommer inn i menneskekroppen. Nylig har MN enheter dukket opp som gjør det mulig verktøy for å levere narkotika gjennom huden. De MN-enheter oppretter midlertidige porer inne i stratum corneum for å tillate passasje av medikamentmolekyler for å oppnå det ønskede fysiologiske aktivitet med forbedret bekvemmelighet for pasienten og 1-3.

Ulike fabrikasjon metoder har blitt vedtatt å dikte polymere MNS 4. Imidlertid innebærer de vanligvis kompliserte og flere trinn prosesser som krever lang tid og / eller høy temperatur for å fremstille MNS-arrayer. 4 For å forenkle fremstillingsprosessen, et enkelt trinn form-prosess ved hjelpen fotomaske ble utviklet nylig 5,6. Men med denne metoden, fremstille MNS hadde butte nålespissene, som ingen mekanisme på plass for å modifisere det ultrafiolette (UV) lys bane som er involvert i fotolitografi.

I denne studien har innebygde mikrolinser i fotomasken blitt foreslått å definere geometrien til MNS. Protokollen å dikte fotomasker som består av innebygde mikrolinser og senere MN fabrikasjon med skarpe tips ved hjelp av fotomasken blir rapportert.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. fotomaske Fabrication

- Rens et 4 "glasskive med piraja oppløsning (H 2 SO 4 / H 2 O 2 i 2: 1-forhold) i 20 minutter ved 120 ° C ved nedsenking i en kvarts tank.

- Avsette et lag av krom / gull (30 nm av Cr / 1 um av Au) sjikt på en glasskive ved hjelp av e-stråle fordamperen 7 (figur 1A).

- Plassere skivene i en e-beam fordamper. Når vakuumet når 5 x 10 -6 Torr, slå på høyspenningskilde (10 kV). Kontrollere tykkelsen av monitoren kontrollpanelet.

- Pre-ren hvert materiale i 30 sekunder ved bruk av e-strålekanon, holde lukkeren "OFF" (for å unngå avsetning på waferne).

- Generere en Cr / Au fotoresist maskeringslaget for dyp våt etsing av glass.

- Anvende en 2 mikrometer tykk fotoresist ved spinning 5 ml av løsningen i 30 sekunder ved 3000 rpm ved anvendelse av en spinn-spray coater system.Prebake fotoresist på en varmeplate ved 100 ° C i 1,5 min.

- Avsløre og vanskelig bake fotoresisten ved 120 ° C i 30 minutter på en varm plate. Det er kritisk for å generere en hydrofob overflate og en sterk adhesjon av fotoresist på metallsjiktet. Mønster Cr / Au laget ved hjelp av Cr og Au etsemidler gjennom fotoresistmaske 8,9.

- For beskyttelse av un-mønstrede glassoverflaten, midlertidig binde glass wafer til en dummy silisium wafer. 9

- Plasser glasskive på en varm plate ved 110 ° C og smelte voksen på den motsatte side av glasskive (på en slik måte at hele overflaten av skiven er dekket med voks).

- Plasser en dummy silisiumskive i kontakt med glasset wafer og trykk for å fjerne overskytende voks. For å unngå søl av voks, plasserer et rent rom silkepapir på kokeplaten.

- Utføre isotropisk etsing av linsen ved hjelp av optimalisert flussyre (49% v / v)og saltsyre (37% v / v) løsning (i et volumforhold på 10: 1). med en magnetisk rører i 8,5 min 10 Tilstedeværelse av HCl er kritisk for å oppnå en god overflatekvalitet av genererte linser.

- Kontroller at etsning rente er 7 mikrometer / min; ved hjelp av et totalt volum på 200 ml etsende oppløsning. Utfør etsing i en plastboks og ta sikkerhetshensyn for denne behandlingstrinn.

- Rens wafer i deionisert (DI) vann ved skylling og ytterligere tørking ved RT.

- Når prosessen er fullført, skille glasskive fra smokksilikonplaten og varme opp voks ved hjelp en varm plate ved 100 ° C i 15 sek. Som voks smelter ved denne temperatur, løsner glasskive fra smokksilikonplaten.

- Fjerne gjenværende voks, fotoresist og de overhengende Cr / Au lag ved kantene av linsene med ultralydbehandling i 1 time ved bruk av N-metyl-2-pyrrolidon som oppløsningsmiddel ved 80 ° C i en ultralydtank.

- Lag en PDMS mold kopi av mikrolinser fabrikkert på fotomasker 11.

- Karakterisere fotomaske dimensjoner (lengde og bredde) og mikrolinser PDMS mold (dybde og diameter) kopier ved hjelp av en scanning elektronmikroskop og stereo hhv. 12-14

2. MN Aksler Fabrication

- Lag et hull på 2,5 cm x 0,9 cm ved hjelp av de glassplater som er montert på begge sider av et glass. Antallet av de glassplater stablet på hver side vil bestemme høyden av hulrommet er kjent som spacer tykkelse (figur 1B).

- Feste hvert lag av glass-slide ved å påføre et tynt lag av prepolymeren oppløsning inneholdende poly (etylenglykol) diakrylat (PEGDA, molekylvekt = 258 Da) med 0,5% vekt / vekt 2-hydroksy-2-metyl-propiofenon (HMP) på glass-slide, etterfulgt av bestråling av det satt opp med høy intensitet ultrafiolett (UV) lys i 2 sek.

- Plasser photomask (tidligere fremstilt) med Cr / Au-belagte overflater som vender mot det indre av hulrommet. Pass på at sidene av hulrom vegger ikke er skjule linsene innebygd i fotomasken.

- Fylle hulrommet med prepolymeren oppløsningen inntil Cr / Au belagt overflate er i kontakt med oppløsningen uten synlige bobler.

- Bestråle oppsett med høy intensitet UV-lys fra en ønsket intensitet i 1 sekund ved en avstand på 3,5 cm fra UV-kilden ved hjelp av UV-herdestasjon med et UV-filter området 320-500 nm. Bruk en collimating adapter med UV-lys sonde.

- Måle intensiteten av UV-lys som brukes ved hjelp av en radiometer.

- Etter UV-eksponering, fjerne fotomaske med rekken av MNS. Hell skytende prepolymer-løsning som ikke er polymerisert i prosessen tilbake til sin originale beholder for gjenbruk.

- Kvantifisere lengde og tips diameter på MNS ved hjelp av en stereo i henhold til produsentens instruksjoner.

- Med pinsett, plasserer MNS (tidligere fremstilt) er festet til fotomasken i en brønn i en 24-brønns plate som vist i figur 1C.

- Legg til et bestemt volum (300 - 400 mL) av prepolymeren oppløsningen i brønnen til nålene er neddykket til en ønsket høyde. Dette volumet bestemmer tykkelsen av den resulterende støttelaget.

- Bestråle oppsett med høy intensitet UV-lys (15,1 W / cm 2), 10,5 cm unna UV kilde for en varighet på 1 sek.

- Separer støttelaget på MN matrisen fra fotomasken ved hjelp av en skarp kniv.

- Kvantifisere diameter lengde, tip diameter og bunnen av MNS med baksidesjiktet ved hjelp av et stereomikroskop i henhold til produsentens instruksjoner.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

Geometrien av MNS kan bli betydelig påvirket av fotomaske egenskaper og innebygde mikrolinse. Graden av brytnings påvirker overføringsbanen av UV-stråler, som påvirket MN geometri (Figur 2A). Hver mikrolinse ble funnet å ha en 350 um diameter, en 130 um avflatet konveks overflate, og en 62,3 um dybde (figur 2B-D). Ved hjelp av Pythagoras læresetning, er krumningsradien av den første overflate funnet å være 272,89 um. Brennvidden er beregnet til 509,28 mikrometer (vurderer n glass = 1,53627; n luft = 1,000; λ = 365 nm) via linsen maker ligningen 12 som angitt nedenfor:

1 / f = (n 1 / n m -1) * (1 / r 1 -1 / r 2)

Hvor n 1 er brytningsindeksen for linsematerialet, n m er brytningsindeksen for omgivende medium, r en er den radius av krumning av den første overflate, og r 2 er krumningsradien for den andre overflate.

Virkningen av UV-intensitet på MN lengde, skarphet og strukturell deformasjon ble undersøkt ved å variere intensiteten av UV-lyset fra 3,14 for å 15,1 W / cm 2 ved en konstant brennvidde og lyskilde avstand. Det ble funnet at den gjennomsnittlige lengde MN betydelig høyere (p <0,05) med økende intensitet 3,14 til 9,58 W / cm 2 (figur 3A). Ytterligere økning i intensitet opptil 15,1 W / cm 2 ga ikke vesentlige endringer i lengde. Spissen diameter (grad av skarphet) og MN spiss struktur ble funnet å variere med øker i intensitet (figur 3B). MNS med en regulær form og uten noen strukturell deformasjon ble observert ved 6,4 W / cm2.

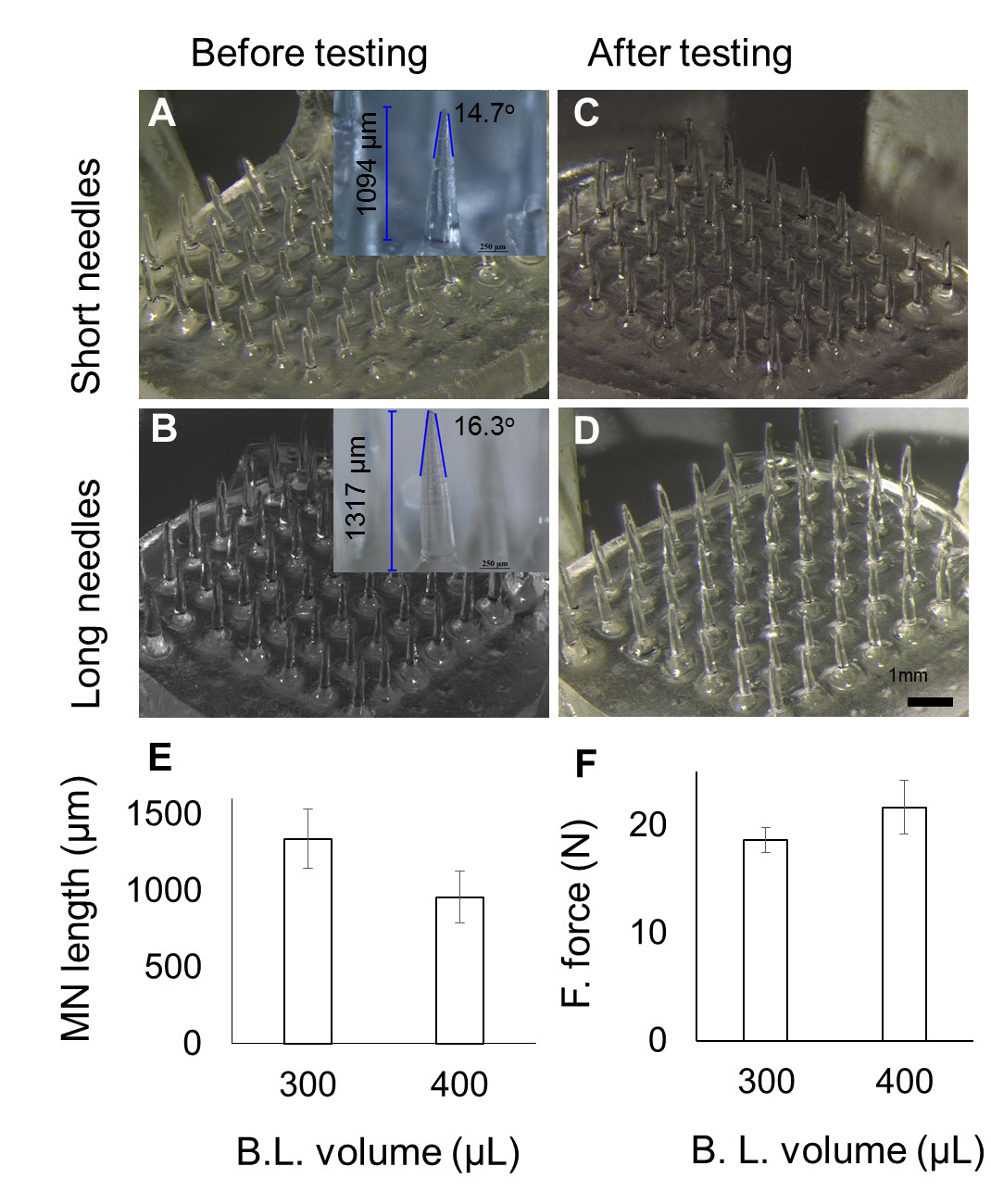

Underlagsjiktet ble fremstilt for å muliggjøre fjerning av MN i form av en lappog for å gjøre den fotomasken gjenbrukbare. Det ga også styrke til MN aksler. Derfor er virkningen av volumet støttelaget (volumet av prepolymer-løsninger for å danne baksiden laget) ble også studert. Med upåvirket tippe diametre, ble MNS med en variasjon av lengden (1336 ± 193 um til 300 mL og 957 ± 171 um for 400 ul) observert etter UV-eksponering (figur 4).

Figur 1. (A) Skjematisk representasjon av fabrikasjonsprosessen linser innebygde fotomaske. (1) 4 "glass wafer. (2) Cr / Au lag avsatt ved hjelp av et e-beam fordamper. (3) Eksponering av Cr / Au / fotoresist maskeringslag for UV-lys med fotomaske. (4) Dannelse av mønsteret på laget ved hjelp av Cr / Au etchant. (5) Midlertidig liming av glass på en dummy silisium wafer. (6) - (7) Våtetsning (isotropisk) prosessen ved hjelp av HF / HCl etchants fulgt av ultralyd. (8) avbinding av dummy silikonplaten, og fjerning av fotoresist lag. (B) Skjematisk fremstilling av fremstillingsprosessen av nåler. Krom belagt fotomaske (9 x 9 arrays), er plassert over et hulrom inneholdende pre-polymeroppløsning og utsatt for UV. (C) Skjematisk fremstilling av fremstillingsprosessen av støttelaget. Fotomaske, med mikronåler festet, er plassert i en godt fylt med pre-polymer og utsatt for UV. Klikk her for å se en større versjon av dette tallet.

Figur 2. Karakterisering av fotomasken. (A) UV eksponering fokuserer lys inn i en kjegle-formig l sti, produsere koniske MNS. (B) og (C) Et SEM-bilde av en mikrolinse. (D) En del av en oppstilling av PDMS form kopier kopiert fra mikrolinser, og viser den flattrykte konvekse overflaten, under et stereomikroskop. (E) En fotomaske som viser mønsteret. Klikk her for å se en større versjon av dette tallet.

Figur 3. Effekt av UV-parametre på Microneedle geometri. Effekt av (A) intensitet og (B) spacer tykkelse på Microneedle lengde. Klikk her for å se en større versjon av dette tallet.

Figur 4. Effekt av varierende pre-polymer volum brukes for baksjikt fabrikasjon. (A - B) bilder på ulike volum, med gjennomsnittlig MN lengde for korte (957 mikrometer) og lange (1336 mm) MNS. (C - D) fra tilsvarende (AB) etter bruddkraft testing. (E) reduksjon i MN lengde med økning i volum som brukes for baksjikt fabrikasjon. (F) MN bruddstyrken over de to pre-polymer volumer brukes til å dikte bakskiktet (BL). Klikk her for å se en større versjon av dette tallet.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

Protokollen er beskrevet ovenfor for fabrikasjon av MNS matrisen har blitt presentert for dikte MNS rekke ~ 1 cm 2. Rekkene kan skaleres opp ved å lage en stor størrelse hulrom, og ved å bruke en større fotomaske. Den økte hulrom størrelse kan lages ved å øke bredden mellom avstandsstykkene på hver side. Selv om hvert trinn for å dikte MN arrays i protokollen var viktig, de mest avgjørende skritt var: fotomasken posisjonering, fylling av forpolymeren løsning, og bestråling av oppsettet. Posisjonering av fotomasken skal være på en slik måte at Cr / Au belagte overflater vender mot innsiden av hulrommet og sidene av hulromsveggene skygge de linsene er innleiret i fotomasken. Ved fylling av formen med prepolymeren løsning, sørge for at luftbobler ikke er innesluttet, som ellers kan føre til en deformert og lav styrke MN array. Luftboblene kan forebygges gjennom en kontrollert fuktspredende egenskaper ved sakte tilsette prepolymer løsning og at det ikke er luftbobler i forpolymeren løsning. Posisjonering av oppsett for bestråling bør gjøres på en guidet måte å sikre jevn UV eksponering. Før eksponering for UV-lys, ble oppsettet justert og plassert innenfor avgrensningen på basen stå.

MNS dannet ved hjelp av fotolitografi var sterkt påvirket av tilstedeværelsen av mikrolinser som linsen resulterte i polymeriseringen i et konvergert bane, noe som førte til dannelsen av de skarpere MNS i forhold til de sylindriske MNS er dannet ved hjelp av plane fotomasken. I den plane fotomaske, passerer UV-lys gjennom det med lite avvik (omtrent rett) resulterer i dannelse av de sylindriske MNS med mindre skarpe spisser. Mens i mikrolinse-innebygde fotomaske, UV-lys som passerer gjennom linsene gikk brytning og konvergerte, noe som resulterer i dannelse av spisse mns. Objektivet maker likning som har blitt brukt som en predictive modell for å tilnærme lengden av MN ved å korrelere med brennvidden til mikrolinsen ga en forutsigelse av lengden tre ganger mindre enn den virkelige. Avviket kan skyldes den flate konvekse overflaten av mikrolinsen, som ikke tillater lysbrytning som den konvensjonelle konveks linse. 13

En annen faktor for MN geometri var den UV-lysintensitet. Intensiteten på 6,44 W / cm 2 ble valgt fordi nålene som produseres på denne intensitet besatt tilstrekkelig mekanisk styrke for hud anvendelser. Et annet funn relatert til intensiteten var at med hvert trinn i UV-intensitet, lengden av MN øker. Dette kan tilskrives den flate toppen av mikrolinsen, som tillot noen av lysstrålene til å reise utenfor navet. 14,15 har dessuten graden av polymerisering sin grense, avhengig av den inverse kvadrat-lov av lys, dvs. taper lysenergien som avstanden vekkfra kilden øker. 16

Protokollene som er beskrevet her har den fordel at formen fritt fremstilling i løpet av kort tid. Men vi kan ikke forutsi hvor langt det kan tas videre for bulk produksjon. MNS-matriser ble laget av en lav kostnad biokompatibel polymer. Den kan potensielt brukes som transdermal medikamentavleveringsinnretning for farmasøytiske og kosmetiske anvendelser. Mer interessant, kan den brukes som en kombinasjon av avgivelsessystemet, og enheten, som de terapeutiske forbindelser kan innkapsles (ved å blande eller oppløseliggjørende i prepolymer-løsning) i løpet av fremstillingen av MnS. 5,6,17 Løseligheten av den tilsatte forbindelsen inne prepolymeren oppløsningen bør tas i betraktning som de MN egenskaper, f.eks, MN styrke, kan endres. 17

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| Poly(ethylene glycol) diacrylate (PEGDA Mn=258) | SIGMA | 475629-500ML | |

| 2-hydroxy-2-methyl-propiophenone (HMP) | SIGMA | 405655-50ML | |

| Bovine collagen type 1, FITC conjugate | SIGMA | C4361 | |

| UV curing station | EXFO Photonic Solutions Inc., Canada | OmniCure S2000-XL | |

| Collimating Adaptor | EXFO Photonic Solutions Inc., Canada | EXFO 810-00042 | |

| 24-well plate | Thermo Fisher Scientific, USA | ||

| Nikon SMZ 1500 stereomicroscope | Nikon, Japan | ||

| Dillon GL-500 digital force gauge | Dillon, USA | ||

| A-1R confocal microscope | Nikon, Japan |

References

- Zhou, C. P., Liu, Y. L., Wang, H. L., Zhang, P. X., Zhang, J. L. Transdermal delivery of insulin using microneedle rollers in vivo. International journal of pharmaceutics. 392, 127-133 (2010).

- Lee, J. W., Choi, S. O., Felner, E. I., Prausnitz, M. R. Dissolving microneedle patch for transdermal delivery of human growth hormone. Small. 7, 531-539 (2011).

- Raphael, A. P., et al. needle-free vaccinations in skin using multi layered, densely-packed dissolving microprojection arrays. Small. 6, 1785-1793 (2010).

- Lee, J. W., Han, M. R., Park, J. H. Polymer microneedles for transdermal drug delivery. Journal of drug targeting. 21, 211-223 (2012).

- Kochhar, J. S., Goh, W. J., Chan, S. Y., Kang, L. A simple method of microneedle array fabrication for transdermal drug delivery. Drug development and industrial pharmacy. 39, 299-309 (2013).

- Kochhar, J. S., Zou, S., Chan, S. Y., Kang, L. Protein encapsulation in polymeric microneedles by photolithography. International journal of nanomedicine. 7, 3143-3154 (2012).

- Tay, F. E. H., Iliescu, C., Jing, J., Miao, J. Defect-free wet etching through pyrex glass using Cr/Au mask. Microsystem Technologies. 12, 935-939 (2006).

- Iliescu, C., Chen, B., Miao, J. On the wet etching of Pyrex glass. Sensors and Actuators, A: Physical. 143, 154-161 (2008).

- Iliescu, C., Taylor, H., Avram, M., Miao, J., Franssila, S. A practical guide for the fabrication of microfluidic devices using glass and silicon. Biomicrofluidics. 6, 16505-16516 (2012).

- Iliescu, C., Jing, J., Tay, F. E. H., Miao, J., Sun, T. Characterization of masking layers for deep wet etching of glass in an improved HF/HCl solution. Surface and Coatings Technology. 198, 314-318 (2005).

- Pan, J., et al. Fabrication of a 3D hair follicle-like hydrogel by soft lithography. Journal of biomedical materials research. Part A. 101, 3159-3169 (2013).

- Jay, T. R., Stern, M. B. Preshaping photoresist for refractive microlens fabrication. P Soc Photo-Opt Ins. 1992, 275-282 (1993).

- Friedman, G. B., Sandhu, H. S. Longitudinal Spherical Aberration of a Thin Lens. Am J Phys. 35, 628 (1967).

- Xu, Q. A., Li, J., Zhang, W. Collimated the laser diode beam by the focus lens. Semiconductor Lasers and Applications IV. 7844, (2010).

- Lin, T. W., Chen, C. F., Yang, J. J., Liao, Y. S. A dual-directional light-control film with a high-sag and high-asymmetrical-shape microlens array fabricated by a UV imprinting process. J Micromech Microeng. 18, (2008).

- Dunne, S. M., Millar, B. J. Effect of distance from curing light tip to restoration surface on depth of cure of composite resin. Prim Dent Care. 15, 147-152 (2008).

- Kochhar, J. S., et al. Microneedle integrated transdermal patch for fast onset and sustained delivery of lidocaine. Molecular pharmaceutics. 10, 4272-4280 (2013).

- Kochhar, J. S., et al. Direct microneedle array fabrication off a photomask to deliver collagen through skin. Pharmaceutical research. 31, 1724-1734 (2014).