Abstract

Questo manoscritto descrive la fabbricazione di microago polimerico (MN) array per fotolitografia. Si tratta di un semplice processo senza stampo utilizzando una fotomaschera costituito da incorporati microlenti. Embedded microlenti sono stati trovati per influenzare MN geometria (nitidezza). Array MN Robusti con diametri compresi tra 41,5 punta micron ± 8.4 micron e 71,6 micron ± 13,7 micron, con due diverse lunghezze (1336 micron ± 193 micron e 957 micron ± 171 micron) sono stati fabbricati. Questi array MN possono fornire potenziali applicazioni nella fornitura di agenti terapeutici a basso molecolare e macromolecolare attraverso la pelle.

Introduction

Somministrazione di farmaci transdermica offre un approccio alternativo attraente per la somministrazione del farmaco, soprattutto per le biomolecole, che sono gestiti quasi esclusivamente da iniezioni ipodermiche. Tuttavia, la pelle, in particolare lo strato superiore (strato corneo), è una formidabile barriera impedendo molecole esogene di entrare nel corpo umano. Di recente, i dispositivi MN sono emersi come consentire strumenti per fornire farmaci attraverso la pelle. I dispositivi MN creano pori temporanei all'interno dello strato corneo per consentire il passaggio di molecole di farmaco per ottenere l'attività fisiologica desiderata con migliorata compliance del paziente e convenienza 1-3.

Vari metodi di fabbricazione sono stati adottati per fabbricare MNs polimerici 4. Tuttavia, di solito coinvolgono processi step complicati e più che richiedono tempi lunghi e / o alte temperature per fabbricare array MNS. 4 Per semplificare il processo di fabbricazione, un unico processo senza muffa passo conun photomask stato sviluppato recentemente 5,6. Tuttavia, con questo metodo, fabbricato MNs avevano punte smussate aghi, come era alcun meccanismo in atto per modificare il percorso ultravioletta (UV) coinvolti nella fotolitografia.

In questo studio, microlenti incorporati nella fotomaschera sono stati proposti per definire la geometria delle MNs. Il protocollo per fabbricare fotomaschere costituiti da microlenti integrate e successivamente Mn fabbricazione con punte affilate utilizzando fotomaschera sono segnalati.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. Photomask Fabrication

- Pulire un wafer 4 "vetro con soluzione Piranha (H 2 SO 4 / H 2 O 2 in rapporto 2: 1) per 20 minuti a 120 ° C per immersione in una vasca di quarzo.

- Depositare uno strato di cromo / oro (30 nm di Cr / 1 micron di Au) strato sul wafer di vetro usando un e-beam evaporatore 7 (Figura 1A).

- Posizionare i wafer in un evaporatore e-beam. Una volta che il vuoto raggiunge 5 x 10 -6 Torr, accendere la sorgente ad alta tensione (10 kV). Controllare lo spessore dalla centrale del monitor.

- Pre-pulita ogni materiale per 30 secondi utilizzando la pistola e-beam, mantenendo l'otturatore "OFF" (per evitare la deposizione sui wafer).

- Generare un Cr / Au strato di resina fotosensibile di mascheratura per una profonda incisione umido del vetro.

- Applicare un photoresist spessore 2 micron filando 5 ml di soluzione per 30 secondi a 3000 rpm utilizzando un sistema di rivestimento spin-spruzzo.Precottura fotoresist su una piastra riscaldante a 100 ° C per 1,5 min.

- Esporre e duro cuocere il fotoresist a 120 ° C per 30 minuti su una piastra calda. È fondamentale per generare una superficie idrofobica e una forte adesione del fotoresist allo strato metallico. Motivo dello strato di Cr / Au utilizzando Cr e Au soluzioni di attacco attraverso il photoresist maschera 8,9.

- Per la protezione della superficie del vetro non-modellato, legare temporaneamente il wafer vetro per un wafer di silicio manichino. 9

- Posizionare il wafer di vetro su una piastra riscaldante a 110 ° C e sciogliere la cera sul lato opposto del wafer di vetro (in modo tale che l'intera superficie del wafer è coperto di cera).

- Collocare un wafer di silicio manichino in contatto con il wafer di vetro e premere per rimuovere l'eccesso di cera. Per evitare fuoriuscite di cera, posizionare una carta velina camera pulita sulla piastra.

- Eseguire attacco isotropo della lente utilizzando acido fluoridrico ottimizzato (49% v / v)soluzione di acido cloridrico (37% v / v) (in un rapporto volumetrico di 10: 1). con un agitatore magnetico per 10 min 8.5 Presenza di HCl è critico per il raggiungimento di una buona qualità superficiale di lenti generati.

- Assicurarsi che la velocità di attacco è di 7 micron / min; utilizzando un volume totale di 200 ml di soluzione di attacco. Eseguire incisione in un contenitore di plastica e prendere precauzioni di sicurezza per questa fase di lavorazione.

- Pulire il wafer in (DI) acqua deionizzata da risciacquo e asciugatura ulteriormente a temperatura ambiente.

- Dopo il completamento della procedura, separare il wafer di vetro dal wafer di silicio manichino e riscaldare la cera con una piastra calda a 100 ° C per 15 sec. Come la cera si scioglie a questa temperatura, staccare il wafer di vetro dal wafer di silicio manichino.

- Rimuovere rimanente cera, il photoresist e gli strati sovrastanti Cr / Au ai bordi delle lenti con ultrasuoni per 1 ora usando N-metil-2-pirrolidone come solvente a 80 ° C in un bagno di ultrasuoni.

- Creare uno stampo replica PDMS delle microlenti fabbricati sui fotomaschere 11.

- Caratterizzare le dimensioni fotomaschere (lunghezza e larghezza) e lo stampo microlenti PDMS (profondità e diametro) repliche utilizzando rispettivamente un microscopio elettronico a scansione e stereomicroscopio. 12-14

2. Alberi MN Fabrication

- Creare una cavità di 2,5 cm × 0,9 cm utilizzando i vetrini montate su entrambi i lati di un vetro. Il numero dei vetrini impilati su ciascun lato determinerà l'altezza della cavità noto come lo spessore del distanziale (Figura 1B).

- Fissare ogni strato del vetrino applicando uno strato sottile della soluzione prepolimero contenente poli (glicole etilenico) diacrilato (PEGDA, MW = 258 Da) con 0,5% w / w 2-idrossi-2-metil-propiofenone (HMP) sulla vetrino seguito da irradiazione della luce impostato con l'ultravioletta ad alta intensità (UV) per 2 sec.

- Posizionare il photomask (precedentemente fabbricato) con le superfici Cr / Au rivestite rivolta verso l'interno della cavità. Assicurarsi che i lati delle pareti della cavità non sono oscurando le lenti incorporate nel fotomaschere.

- Riempire la cavità con la soluzione di prepolimero finché la superficie rivestita Cr / Au è in contatto con la soluzione senza bolle visibili.

- Irradiare la configurazione con luce UV ad alta intensità di intensità desiderata per 1 sec ad una distanza di 3,5 cm dalla sorgente UV tramite la stazione di trattamento UV con una gamma filtro UV di 320-500 nm. Utilizzare un adattatore di collimazione con la sonda luce UV.

- Misurare l'intensità della luce UV utilizzata con un radiometro.

- A seguito di esposizione ai raggi UV, rimuovere il fotomaschera con l'array di MNs. Versare la soluzione di prepolimero eccesso che non polimerizzate nel processo nel suo recipiente originale per il riutilizzo.

- Quantificare la lunghezza e punta il diametro delle MNs utilizzando uno stereomicroscopio secondo le istruzioni del produttore.

- Con pinze, collocare i MNs (precedentemente fabbricato) attaccati sopra fotomaschera in un pozzetto di una piastra da 24 pozzetti, come mostrato nella Figura 1C.

- Aggiungere un volume specificato (300 - 400 ml) della soluzione di prepolimero nel pozzo fino gli aghi sono sommersi all'altezza desiderata. Questo volume determina lo spessore dello strato di supporto risultante.

- Irradiare la configurazione con luce ad alta intensità UV (15,1 W / cm 2), 10,5 cm di distanza dalla sorgente UV per una durata di 1 sec.

- Separare lo strato di supporto sulla matrice MN dalla fotomaschera utilizzando una lama affilata.

- Quantificare la lunghezza, diametro punta e base diametro delle MNs con lo strato di supporto utilizzando uno stereomicroscopio secondo le istruzioni del produttore.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

La geometria delle MNs può essere significativamente influenzata dalle caratteristiche fotomaschere e microlenti integrate. Il grado di rifrazione influenza il percorso di trasmissione dei raggi UV, che hanno influenzato la geometria MN (Figura 2A). Ogni microlenti è stato trovato ad avere un diametro di 350 micron, a 130 micron appiattite superficie convessa, e un 62,3 micron di profondità (Figura 2B-D). Utilizzando il teorema di Pitagora, il raggio di curvatura della prima superficie è risultata 272,89 micron. La lunghezza focale è stata calcolata in 509,28 micron (considerando n vetro = 1,53627; n = 1.000 aria; λ = 365 nm) tramite l'equazione della lente creatore 12 come indicato di seguito:

1 / f = (n 1 / n m -1) * (1 / r 1 -1 / r 2)

Dove n 1 è l'indice di rifrazione del materiale della lente, n m è l'indice di rifrazione del mezzo ambiente, R 1 è il radius di curvatura della prima superficie, ed R 2 è il raggio di curvatura della seconda superficie.

L'effetto di intensità UV alla lunghezza MN, nitidezza e deformazione strutturale è stato studiato da intensità della luce UV da 3,14 variando al 15,1 W / cm 2 a una lunghezza focale costante e leggera distanza di sorgente. Si è constatato che la lunghezza media MN aumentato significativamente (p <0,05) con intensità crescente da 3.14 al 9.58 W / cm 2 (Figura 3A). Ulteriori aumenti di intensità fino a 15,1 W / cm 2 non hanno prodotto significative variazioni nella lunghezza. Il diametro della punta (misura di nitidezza) e la struttura di punta MN sono stati trovati a variare con incrementi di intensità (Figura 3B). I neuroni specchio con una forma regolare e senza alcuna deformazione strutturale sono stati osservati a 6,4 W / cm 2.

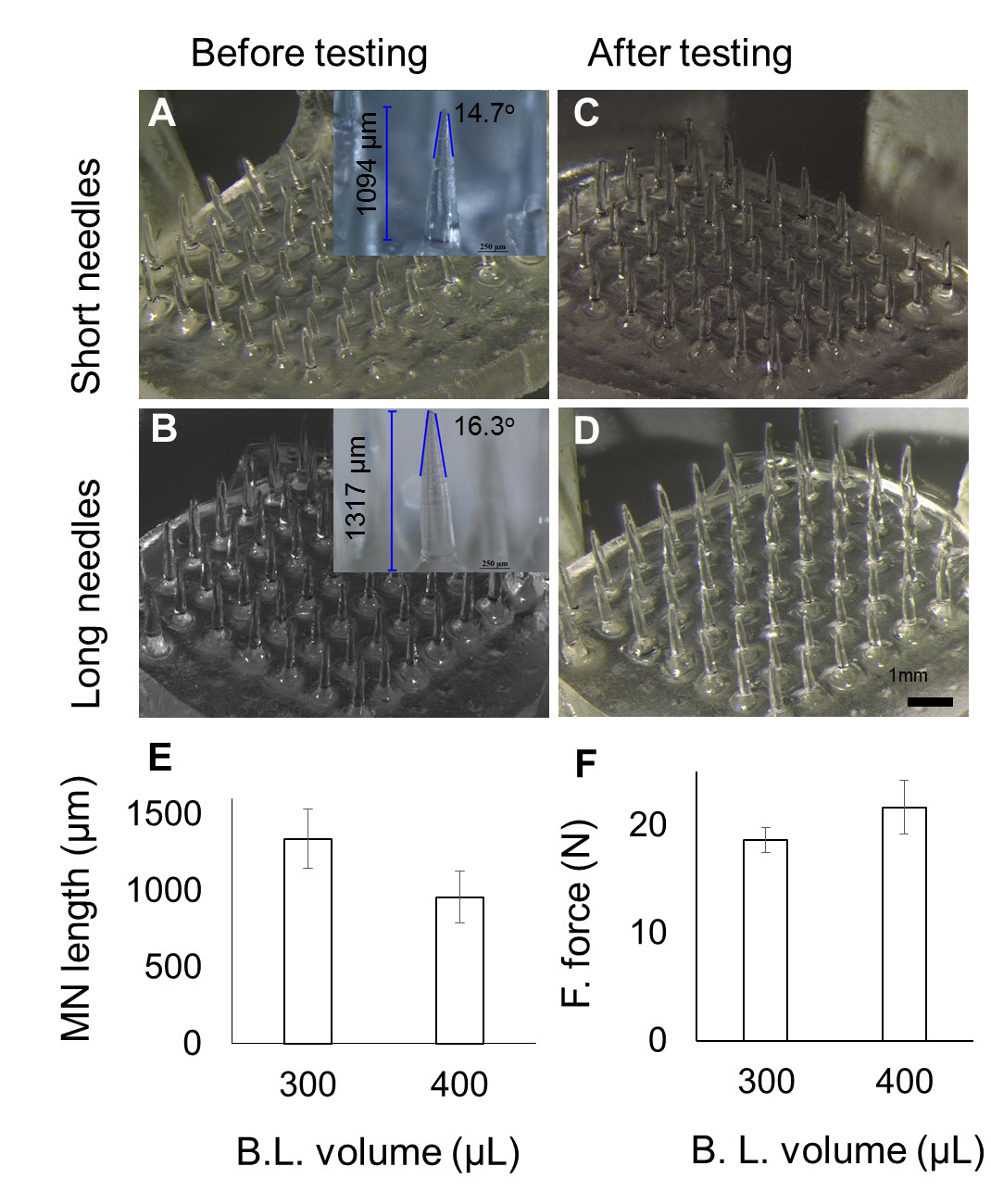

Lo strato di supporto è stato fabbricato per consentire la rimozione di MN in forma di una patche per rendere il riutilizzabile fotomaschera. Ha inoltre fornito resistenza agli alberi MN. Pertanto, è stato studiato l'effetto del volume strato di supporto (il volume delle soluzioni prepolimero per formare lo strato posteriore). Con un diametro di punta inalterati, i neuroni specchio con una gamma di lunghezza (1.336 ± 193 micron per 300 ml e 957 ± 171 micron per 400 ml) sono stati osservati dopo l'esposizione ai raggi UV (Figura 4).

Figura 1. (A) Rappresentazione schematica del processo di fabbricazione di lenti incorporate fotomaschere. (1) 4 "wafer vetro. (2) Cr / Au strato depositato usando un evaporatore e-beam. (3) L'esposizione di Cr / Au / fotoresist livello di mascheratura ai raggi UV con fotomaschere. (4) Formazione di pattern sul livello utilizzando Cr / Au mordenzante. (5) incollaggio temporaneo di vetro su un wafer di silicio manichino. (6) - (7) Incisione Wet (isotropo) processo utilizzando HF / mordenzanti HCl seguiti da ultrasuoni. (8) Debonding di wafer di silicio manichino e la rimozione dello strato di fotoresist. (B) Rappresentazione schematica del processo di fabbricazione di aghi. Photomask rivestito di cromo (9 x 9 array), è disposto sopra una cavità contenente soluzione di prepolimero ed esposto a UV. (C) Rappresentazione schematica del processo di fabbricazione dello strato di supporto. Photomask, con microaghi allegati, è posto in un pozzo pieno di pre-polimero e esposti a raggi UV. Cliccate qui per vedere una versione più grande di questa figura.

Figura 2. Caratterizzazione di fotomaschere. (A) l'esposizione ai raggi UV si concentra la luce in una conica percorso l, producendo MNs conici. (B) e (C) Una immagine SEM di una microlente. (D) Una porzione di una matrice di stampo PDMS repliche copiati dalle microlenti, mostrando la superficie convessa appiattita, sotto uno stereomicroscopio. (E) una fotomaschera mostrando il modello. Cliccate qui per vedere una versione più grande di questa figura.

Figura 3. Effetto dei parametri UV sulla geometria microneedle. Effetto di (A) Intensità e (B) Spessore distanziale alla durata microneedle. Cliccate qui per vedere una versione più grande di questa figura.

Figura 4. Effetto di volume variabile pre-polimero utilizzato per lo strato di supporto fabbricazione. (A - B) immagini a volume diverso, con durata media MN per brevi (957 micron) e lunghi (1.336 micron) MNs. (C - D) Le immagini corrispondenti a (AB) dopo la prova forza frattura. (E) Diminuzione di lunghezza MN con aumento del volume utilizzato per la fabbricazione strato di supporto. (F) MN forza frattura tra i due volumi pre-polimeri utilizzati per fabbricare strato di supporto (BL). Cliccate qui per vedere una versione più grande di questa figura.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

Il protocollo descritto sopra per la fabbricazione della matrice MNs è stata presentata per fabbricare la matrice MNs di ~ 1 cm 2. Gli array possono essere scalati da creare una grande cavità dimensioni e utilizzando un fotomaschere grande. La maggiore dimensione della cavità può essere creata aumentando la larghezza tra i distanziatori su entrambi i lati. Anche se ogni passo per fabbricare gli array MN nel protocollo era importante, i passi più importanti sono stati: il posizionamento fotomaschera, il riempimento della soluzione di prepolimero, e irradiazione della messa a punto. Posizionamento della fotomaschera dovrebbe essere in modo tale che le superfici Cr / Au rivestite affrontano l'interno della cavità ed i lati delle pareti della cavità oscurare le lenti incorporate nel fotomaschere. Quando si riempie lo stampo con la soluzione di prepolimero, in modo che l'aria bolle non sono intrappolate che possono comunque portare a un array di MN forza deformata e bassa. Le bolle d'aria possono essere prevenute attraverso un'azione assorbimento controllato aggiungendo lentamente l'prepolymesoluzione R e garantire che non vi siano bolle d'aria presenti nella soluzione prepolimero. Posizionamento del setup per irraggiamento dovrebbe essere fatto in modo guidato per garantire l'esposizione UV uniforme. Prima della esposizione alla luce UV, la configurazione è stato allineato e posizionato entro la demarcazione sul supporto di base.

I MNs formati usando fotolitografia notevolmente è stato influenzato dalla presenza delle microlenti come obiettivo determinato polimerizzazione in un percorso convergente, che ha portato alla formazione delle MNs nitide rispetto alle MNs cilindrici formati usando il fotomaschere planare. Nel fotomaschera planare, la luce UV attraversa con poca deviazione (quasi dritto) con conseguente formazione delle MNs cilindrici con punte affilate meno. Mentre nella fotomaschera microlenti-embedded, la luce UV che passa attraverso le lenti sottoposto rifrazione e convergenti, causando la formazione di MNs capovolgibili taglienti. Equazione del produttore dell'obiettivo che è stato usato come un predictiVE modello per approssimare la lunghezza del MN correlando con la lunghezza focale della microlente ha dato una previsione della lunghezza tre volte inferiore a quello reale. La discrepanza può essere dovuta alla superficie convessa appiattita delle microlenti, che non permettono la rifrazione della luce come la lente convessa convenzionale. 13

Un altro fattore per la geometria MN era l'intensità della luce UV. L'intensità di 6.44 W / cm 2 è stato scelto perché gli aghi prodotte a questa intensità possedevano sufficiente resistenza meccanica per le applicazioni di pelle. Un'altra scoperta correlate all'intensità era che ogni incremento dell'intensità UV, la lunghezza del MN aumenta. Questo potrebbe essere attribuito alla cima piatta delle microlenti, che ha consentito alcuni dei raggi di luce per viaggiare oltre il punto focale. 14,15 Inoltre, l'estensione della polimerizzazione ha il suo limite, secondo la legge dell'inverso del quadrato della luce, cioè, la luce perde energia come la distanzadalle sorgenti aumenta. 16

I protocolli qui descritti hanno il vantaggio di fabbricazione senza stampo in un breve periodo di tempo. Ma non possiamo prevedere quanto lontano può essere preso ulteriormente per la produzione di massa. MNS array sono state fatte da un polimero biocompatibile a basso costo. Si può potenzialmente essere utilizzato come dispositivo di somministrazione di farmaci transdermica per applicazioni farmaceutiche e cosmetiche. Più interessante, può essere utilizzato come una combinazione del sistema di erogazione e del dispositivo, come i composti terapeutici possono essere incapsulati (miscelando o solubilizzante in soluzione prepolimero) durante la fabbricazione di MNs. 5,6,17 La solubilità del composto aggiunto all'interno della soluzione di prepolimero dovrebbe essere preso in considerazione le caratteristiche MN, per esempio, la forza MN, può cambiare 17.

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| Poly(ethylene glycol) diacrylate (PEGDA Mn=258) | SIGMA | 475629-500ML | |

| 2-hydroxy-2-methyl-propiophenone (HMP) | SIGMA | 405655-50ML | |

| Bovine collagen type 1, FITC conjugate | SIGMA | C4361 | |

| UV curing station | EXFO Photonic Solutions Inc., Canada | OmniCure S2000-XL | |

| Collimating Adaptor | EXFO Photonic Solutions Inc., Canada | EXFO 810-00042 | |

| 24-well plate | Thermo Fisher Scientific, USA | ||

| Nikon SMZ 1500 stereomicroscope | Nikon, Japan | ||

| Dillon GL-500 digital force gauge | Dillon, USA | ||

| A-1R confocal microscope | Nikon, Japan |

References

- Zhou, C. P., Liu, Y. L., Wang, H. L., Zhang, P. X., Zhang, J. L. Transdermal delivery of insulin using microneedle rollers in vivo. International journal of pharmaceutics. 392, 127-133 (2010).

- Lee, J. W., Choi, S. O., Felner, E. I., Prausnitz, M. R. Dissolving microneedle patch for transdermal delivery of human growth hormone. Small. 7, 531-539 (2011).

- Raphael, A. P., et al. needle-free vaccinations in skin using multi layered, densely-packed dissolving microprojection arrays. Small. 6, 1785-1793 (2010).

- Lee, J. W., Han, M. R., Park, J. H. Polymer microneedles for transdermal drug delivery. Journal of drug targeting. 21, 211-223 (2012).

- Kochhar, J. S., Goh, W. J., Chan, S. Y., Kang, L. A simple method of microneedle array fabrication for transdermal drug delivery. Drug development and industrial pharmacy. 39, 299-309 (2013).

- Kochhar, J. S., Zou, S., Chan, S. Y., Kang, L. Protein encapsulation in polymeric microneedles by photolithography. International journal of nanomedicine. 7, 3143-3154 (2012).

- Tay, F. E. H., Iliescu, C., Jing, J., Miao, J. Defect-free wet etching through pyrex glass using Cr/Au mask. Microsystem Technologies. 12, 935-939 (2006).

- Iliescu, C., Chen, B., Miao, J. On the wet etching of Pyrex glass. Sensors and Actuators, A: Physical. 143, 154-161 (2008).

- Iliescu, C., Taylor, H., Avram, M., Miao, J., Franssila, S. A practical guide for the fabrication of microfluidic devices using glass and silicon. Biomicrofluidics. 6, 16505-16516 (2012).

- Iliescu, C., Jing, J., Tay, F. E. H., Miao, J., Sun, T. Characterization of masking layers for deep wet etching of glass in an improved HF/HCl solution. Surface and Coatings Technology. 198, 314-318 (2005).

- Pan, J., et al. Fabrication of a 3D hair follicle-like hydrogel by soft lithography. Journal of biomedical materials research. Part A. 101, 3159-3169 (2013).

- Jay, T. R., Stern, M. B. Preshaping photoresist for refractive microlens fabrication. P Soc Photo-Opt Ins. 1992, 275-282 (1993).

- Friedman, G. B., Sandhu, H. S. Longitudinal Spherical Aberration of a Thin Lens. Am J Phys. 35, 628 (1967).

- Xu, Q. A., Li, J., Zhang, W. Collimated the laser diode beam by the focus lens. Semiconductor Lasers and Applications IV. 7844, (2010).

- Lin, T. W., Chen, C. F., Yang, J. J., Liao, Y. S. A dual-directional light-control film with a high-sag and high-asymmetrical-shape microlens array fabricated by a UV imprinting process. J Micromech Microeng. 18, (2008).

- Dunne, S. M., Millar, B. J. Effect of distance from curing light tip to restoration surface on depth of cure of composite resin. Prim Dent Care. 15, 147-152 (2008).

- Kochhar, J. S., et al. Microneedle integrated transdermal patch for fast onset and sustained delivery of lidocaine. Molecular pharmaceutics. 10, 4272-4280 (2013).

- Kochhar, J. S., et al. Direct microneedle array fabrication off a photomask to deliver collagen through skin. Pharmaceutical research. 31, 1724-1734 (2014).