Abstract

Detta manuskript beskriver framställningen av polymera mikronålmatriserna (MN) arrayer genom fotolitografi. Det handlar om en enkel mögelfritt processen genom att använda en fotomask som består av inbyggda mikrolinser. Inbäddade mikrolinser befanns påverka MN geometri (skärpa). Robusta MN arrayer med spetsdiametrar på mellan 41,5 pm ± 8,4 pm och 71,6 pm ± 13,7 pm, med två olika längder (1336 pm ± 193 pm och 957 pm ± 171 pm) tillverkades. Dessa MN arrayer kan ge potentiella tillämpningar inom leverans av lågmolekylära och makromolekylära terapeutiska medel genom huden.

Introduction

Transdermal läkemedelstillförsel erbjuder ett attraktivt alternativ metod för läkemedelsadministrering, speciellt för biomolekyler, som nästan uteslutande administreras av injektions injektioner. Emellertid huden, speciellt det översta lagret (stratum corneum), är en formidabel barriär som hindrar exogena molekyler från att komma in i människokroppen. Nyligen har MN enheter dykt upp som gör det möjligt verktyg för att administrera läkemedel genom huden. MN enheter skapar tillfälliga porer inuti hornlagret för att tillåta passage av läkemedelsmolekyler för att uppnå den önskade fysiologiska aktivitet med förbättrad patientföljsamhet och bekvämlighet 1-3.

Olika tillverkningsmetoder har antagits för att tillverka polymera MNs 4. Men de vanligtvis involverar komplicerade och flerstegsprocesser som kräver långa tider och / eller höga temperaturer för att fabricera MnS arrayer. 4 För att förenkla tillverkningsprocessen, ett enda steg mögelfritt förfarande med användningen fotomask utvecklades nyligen 5,6. Men med den här metoden, fabricerade MNs hade trubbig nål tips, eftersom ingen mekanism var på plats för att ändra ultraviolett (UV) ljusstrålen som deltar i fotolitografi.

I denna studie har inbäddade mikrolinser i fotomasken föreslagits att definiera geometrin för de mobila noderna. Protokollet att tillverka fotomasker som består av inbyggda mikrolinser och därefter MN tillverkning med vassa spetsar med hjälp av fotomasken redovisas.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. Fotomask Fabrication

- Rengör en 4 "glasplattan med Piranha-lösning (H 2 SO 4 / H2O 2 i 2: 1-förhållande) under 20 min vid 120 ° C genom nedsänkning i en kvartstank.

- Deponera ett skikt av krom / guld (30 nm av Cr / 1 | j, m av Au) skikt på glasplattan med användning av en elektronstråle förångare 7 (Figur 1A).

- Placera skivorna i en elektronstråleindunstare. När vakuum når 5 x 10 -6 Torr, slå på den höga spänningskällan (10 kV). Reglera tjockleken av monitorn kontrollpanel.

- Pre-ren varje material för 30 sek med hjälp av e-strålekanonen, hålla slutaren "AV" (för att undvika avsättningen på skivorna).

- Generera en Cr / Au fotoresist maskningsskikt för djup våtetsning av glaset.

- Applicera en 2 pm tjock fotoresist genom att snurra 5 ml av lösningen i 30 sekunder vid 3000 rpm med hjälp av en spin-sprutbeläggningssystem.Prebake fotoresisten på en värmeplatta vid 100 ° C under 1,5 minuter.

- Exponera och hårt baka fotoresisten vid 120 ° C under 30 min på en värmeplatta. Det är kritiskt för att alstra en hydrofob yta och en stark vidhäftning av fotoresist till metallskiktet. Mönster Cr / Au lager med Cr och Au etsmedel genom fotoresistmasken 8,9.

- För att skydda FN-mönstrade glasytan, tillfälligt binda glasplattan till en dummy kiselskiva. 9

- Placera glasplattan på en varm platta vid 110 ° C och smälta vaxet på den motsatta sidan av glasplattan (på ett sådant sätt att hela ytan av skivan är täckt med vax).

- Placera en dummy kiselskiva i kontakt med glasplattan och tryck för att avlägsna överskottet vax. För att undvika spill av vax, placera en renrums mjukpapper på plattan.

- Utför isotrop etsning av linsen med användning av optimerade fluorvätesyra (49% volym / volym)och saltsyra (37% volym / volym) lösning (i ett volymförhållande av 10: 1). med en magnetisk omrörare under 8,5 minuter 10 Närvaro av HCl är kritisk för att uppnå en god ytkvalitet av genererade linser.

- Kontrollera att etsningshastigheten är 7 ^ m / min; med användning av en total volym av 200 ml etsningslösning. Utför etsning i en plastbehållare och ta säkerhetsåtgärd för detta processteg.

- Rengör skivan i avjoniserat (DI) vatten genom sköljning och ytterligare torkning vid RT.

- När processen slutförts, separera glasplattan från attrappkiselskiva och värma upp vaxet med användning av en varm platta vid 100 ° C under 15 sek. Eftersom vaxet smälter vid denna temperatur, ta bort glasplattan från dummykiselskiva.

- Avlägsna kvarvarande vax, fotoresisten och de överhängande Cr / Au skikt vid kanterna av linserna med ultrasonikering för en timme med användning av N-metyl-2-pyrrolidon som lösningsmedel vid 80 ° C i en ultraljudstank.

- Skapa en PDMS mögel kopia av mikrolinser tillverkade på fotomaskerna 11.

- Karakterisera de fotomask dimensioner (längd och bredd) och mikrolinserna PDMS formen (djup och diameter) repliker med hjälp av en svepelektronmikroskop och stereomikroskop resp. 12-14

2. MN Axlar Fabrication

- Skapa en kavitet av 2,5 cm x 0,9 cm med användning av de glasskivor som är monterade på båda sidor av ett glas. Antalet glasskivorna staplade på vardera sidan kommer att bestämma höjden av kaviteten kallas distanstjocklek (Figur 1B).

- Fäst varje skikt av glasskivan genom att applicera ett tunt skikt av prepolymeren lösning innehållande Poly (etylenglykol) diakrylat (PEGDA, molekylvikt = 258 Da) med 0,5% vikt / vikt 2-hydroxi-2-metyl-propiofenon (HMP) på glasskiva följt av bestrålning av den inrättas med hög intensitet ultraviolett (UV) ljus för 2 sek.

- Placera photomask (tidigare tillverkat) med Cr / Au belagda ytor som vetter mot det inre av håligheten. Se till att sidorna av hålrumsväggarna inte skymmer linserna är inbäddade i fotomasken.

- Fylla hålrummet med prepolymerlösningen till dess att Cr / Au belagda ytan är i kontakt med lösningen utan några synliga bubblor.

- Bestråla setup med hög intensitet UV-ljus av en önskad intensitet för en sekund på ett avstånd av 3,5 cm från UV-källan med hjälp av UV-härdningsstation med ett UV-filter område av 320-500 nm. Använd en kollimerande adapter med UV-ljussond.

- Mäta intensiteten av UV-ljus som används med hjälp av en radiometer.

- Efter UV-exponering, ta bort fotomasken med uppsättningen av MNs. Häll överskottet prepolymeren lösning som inte polymeriseras i processen tillbaka till sitt ursprungliga behållare för återanvändning.

- Kvantifiera längd och spetsdiameter av MNs använder ett stereomikroskop i enlighet med tillverkarens instruktioner.

- Med pincett, placera MNs (tidigare tillverkas) fästa på fotomasken i en brunn på en 24-brunnar som visas i figur 1C.

- Lägg till en viss volym (300-400 l) av prepolymerlösningen i brunnen tills nålarna är nedsänkta till en önskad höjd. Denna volym bestämmer tjockleken på den resulterande stödskiktet.

- Bestråla setup med hög intensitet UV-ljus (15,1 W / cm 2), 10,5 cm från UV-källan under en varaktighet av 1 sekund.

- Separera bärarskiktet på MN array från fotomasken med hjälp av en vass kniv.

- Kvantifiera diameter längden, spetsdiameter och basen av MNs med stomskiktet med användning av ett stereomikroskop i enlighet med tillverkarens instruktioner.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

Geometrin hos MNs kan påverkas i hög grad av fotomask egenskaper och inbyggda mikrolins. Graden av brytning påverkar transmissionsbanan av de UV-strålar, som påverkade MN geometri (Figur 2A). Varje mikrolins befanns ha en diameter 350 ^ m, en 130 | im tillplattad konvexa ytan, och en 62,3 | im djup (Figur 2B-D). Med användning av Pythagoras sats, var krökningsradien hos den första ytan befanns vara 272,89 xm. Brännvidden beräknades till 509,28 pm (överväger n glas = 1,53627, n luft = 1,000, λ = 365 nm) via linsen tillverkaren ekvation 12 enligt nedan:

1 / f = (n 1 / n m -1) * (1 / r 1 -1 / r 2)

Där n 1 är brytningsindex för linsmaterialet, n m är brytningsindex för omgivande mediet, r 1 Radius kröknings av den första ytan, och r 2 är krökningsradien för den andra ytan.

Effekten av UV-intensitet på MN-längd, skärpa och strukturell deformation studerades genom att variera intensiteten hos UV-ljus från 3,14 till 15,1 W / cm 2 vid en konstant brännvidd och ljuskälla avstånd. Det visade sig att den genomsnittliga MN längd ökade signifikant (p <0,05) med ökande intensitet från 3,14 till 9,58 W / cm 2 (figur 3A). Ytterligare ökningar i intensitet upp till 15,1 W / cm 2 producerade inte betydande förändringar i längd. Spets diameter (mått på skärpan) och MN spetsstrukturen befanns variera med ökningar i intensitet (figur 3B). MNS med regelbunden form och utan strukturell deformation observerades vid 6,4 W / cm2.

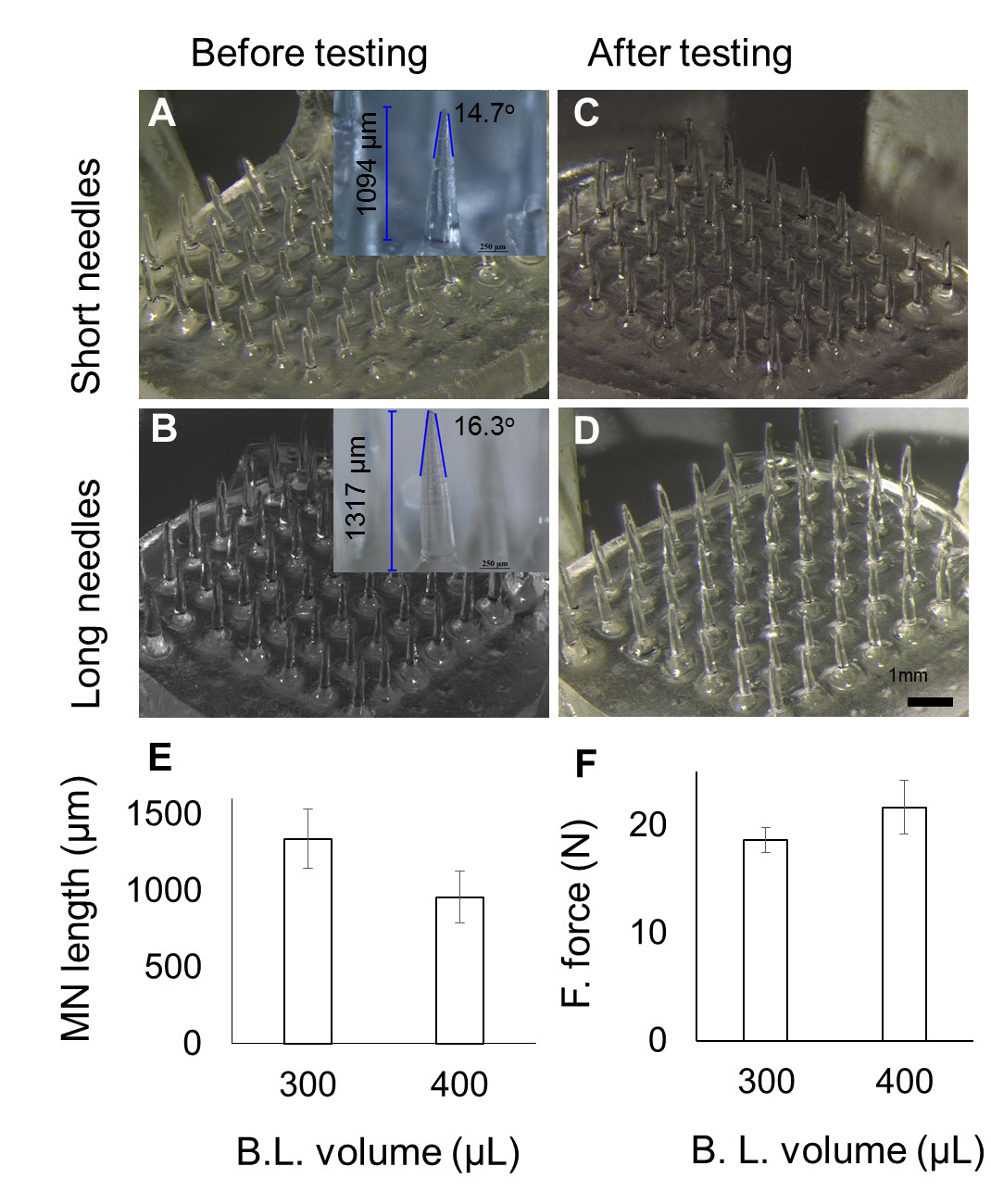

Stödskiktet framställdes för att möjliggöra avlägsnandet av MN i form av ett plåsteroch för att göra fotomaskåteranvändbara. Det gav också styrka till MN axlarna. Därför är effekten av bärarskiktet volymen (volymen av förpolymerlösningarna för att bilda det undre skiktet) studerades också. Med opåverkade spetsdiametrar har MNS med en räckvidd på längden (1336 ± 193 pm för 300 ul och 957 ± 171 pm för 400 ul) observerats efter UV-exponering (Figur 4).

Figur 1. (A) Schematisk representation av tillverkningsprocessen av linser inbäddade fotomask. (1) 4 "glasplattan. (2) Cr / Au skikt avsatt med användning av en elektronstråleindunstare. (3) Exponering av Cr / Au / fotoresist maskningsskikt för UV-ljus med fotomask. (4) Bildandet av mönster på lager med Cr / Au etsmedel. (5) Tillfällig bindning av glas på en dummy kiselskiva. (6) - (7) Våtetsning (isotrop) process med hjälp av HF / HCl etsmedel följt av ultraljudsbehandling. (8) bindningsupplösning av dummy kiselskiva och avlägsnande av fotoresistskiktet. (B) Schematisk representation av tillverkningsprocessen av nålar. Krombelagt fotomask (9 x 9 arrayer), placeras över en hålighet innehållande pre-polymerlösning och exponerades för UV. (C) Schematisk representation av tillverkningsprocessen av bärarskiktet. Fotomask med mikronålar bifogas, placeras i en väl fylld med pre-polymer och exponerades för UV. Klicka här för att se en större version av denna siffra.

Figur 2. Karakterisering av fotomask. (A) UV-exponering fokuserar ljuset till en conica l väg, producerar avsmalnande MNs. (B) och (C) En SEM-bild av en mikrolins. (D) en del av en matris med PDMS form repliker kopierats från mikrolinserna, som visar den utplattade konvexa ytan, under ett stereomikroskop. (E) En fotomask som visar mönstret. Klicka här för att se en större version av denna siffra.

Figur 3. Effekt av UV-parametrar på mikronål geometri. Effekt av intensitet (A) och (B) spacer tjocklek mikronål längd. Klicka här för att se en större version av denna siffra.

Figur 4. Effekt av varierande pre-polymer volym som används för stödskikt tillverkning. (A - B) bilder på olika volym, med en genomsnittlig MN längd för korta (957 nm) och långa (1336 um) MNs. (C - D) Bilder motsvarande (AB) efter fraktur kraft testning. (E) Minskning av MN längd med ökad volym som används för stödskikt tillverkning. (F) MN fraktur kraft över de två prepolymerpartiklarna volymer används för att tillverka stödskiktet (BL). Klicka här för att se en större version av denna siffra.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

Protokollet som beskrivs ovan för tillverkning av MNs arrayen har presenterats för att tillverka MNS utbud av ~ 1 cm 2. Uppsättningarna kan skalas upp genom att skapa en stor storlek kavitet och genom att använda en större fotomask. Den ökade hålrummets storlek kan skapas genom att öka bredden mellan distansorganen på vardera sidan. Även om varje steg för att tillverka MN arrayer i protokollet var viktigt, de viktigaste stegen var: fotomasker positionering, fyllning av prepolymerlösningen, och bestrålning av installationen. Positionering av fotomasken bör vara på ett sådant sätt att de Cr / Au-belagda ytor är vända mot det inre av håligheten och sidorna av hålrumsväggarna skymma linserna är inbäddade i fotomasken. När du fyller formen med prepolymerlösningen, se till att luftbubblor inte inneslutna som annars kan leda till en deformerad och låg hållfasthet MN array. De luftbubblor kan förebyggas genom en kontrollerad fuktspridande förmåga genom att långsamt tillsätta prepolymer lösning och se till att det inte finns några luftbubblor i prepolymerlösningen. Placering av inställningarna för bestrålning bör göras på en guidad sätt att säkerställa en enhetlig UV-exponering. Före exponeringen för UV-ljus, var inställningarna i linje och placeras inom avgränsnings på stödställning.

MNS bildas med hjälp av fotolitografi var kraftigt påverkad av närvaron av mikrolinser som linsen gav polymerisation i en konvergerad väg, vilket ledde till bildandet av skarpare MNs jämfört med de cylindriska MNs bildas med hjälp av plana fotomasken. I den plana fotomasken passerar UV-ljus genom den med liten avvikelse (nästan rak) som resulterar i bildning av de cylindriska MNs med mindre vassa spetsar. Även i mikrolins-inbäddade fotomask, UV-ljuset som passerar genom linserna gick refraktion och konvergerade, vilket resulterar i bildandet av en vass MNs. Lins tillverkarens ekvation, som har använts som en predictive modell för att approximera längd MN genom att korrelera med brännvidd mikrolinsen gav en förutsägelse av längden tre gånger mindre än den verkliga. Skillnaden kan bero på den tillplattade konvexa ytan av mikrolins, som inte tillåter ljusbrytning som den konventionella konvexa linsen. 13

En annan faktor för MN geometrin var UV-ljusintensiteten. Intensiteten av 6,44 W / cm2 valdes eftersom nålarna produceras vid denna intensitet hade tillräcklig mekanisk hållfasthet för hud applikationer. Ett annat resultat i samband med intensitet var att med varje steg i en UV-intensitet, ökar längden på MN. Detta kan hänföras till den plana toppen av mikrolins, vilket tillät en del av ljusstrålarna att resa bortom brännpunkten. 14,15 Dessutom har omfattningen av polymerisation sin gräns, beroende på den omvända-kvadratlagen av ljuset, dvs förlorar ljusenergin som avståndet bortfrån käll ökar. 16

De protokoll som beskrivs här har fördelen av mögelfritt tillverkning inom en kort tidsperiod. Men vi kan inte förutsäga hur långt det kan föras vidare till huvuddelen tillverkning. MNS arrayer gjordes från en låg kostnad biokompatibel polymer. Det kan potentiellt användas som transdermal läkemedelstillförselanordning för läkemedel och kosmetiska tillämpningar. Mer intressant, kan den användas som en kombination av avgivningssystemet och anordningen, såsom de terapeutiska föreningarna kan inkapslas (genom blandning eller solubiliserande i prepolymerlösningen) under tillverkningen av MNs. 5,6,17 Lösligheten för den tillsatta föreningen inuti prepolymerlösningen bör beaktas när MN egenskaper, t.ex., MN styrka kan förändras. 17

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| Poly(ethylene glycol) diacrylate (PEGDA Mn=258) | SIGMA | 475629-500ML | |

| 2-hydroxy-2-methyl-propiophenone (HMP) | SIGMA | 405655-50ML | |

| Bovine collagen type 1, FITC conjugate | SIGMA | C4361 | |

| UV curing station | EXFO Photonic Solutions Inc., Canada | OmniCure S2000-XL | |

| Collimating Adaptor | EXFO Photonic Solutions Inc., Canada | EXFO 810-00042 | |

| 24-well plate | Thermo Fisher Scientific, USA | ||

| Nikon SMZ 1500 stereomicroscope | Nikon, Japan | ||

| Dillon GL-500 digital force gauge | Dillon, USA | ||

| A-1R confocal microscope | Nikon, Japan |

References

- Zhou, C. P., Liu, Y. L., Wang, H. L., Zhang, P. X., Zhang, J. L. Transdermal delivery of insulin using microneedle rollers in vivo. International journal of pharmaceutics. 392, 127-133 (2010).

- Lee, J. W., Choi, S. O., Felner, E. I., Prausnitz, M. R. Dissolving microneedle patch for transdermal delivery of human growth hormone. Small. 7, 531-539 (2011).

- Raphael, A. P., et al. needle-free vaccinations in skin using multi layered, densely-packed dissolving microprojection arrays. Small. 6, 1785-1793 (2010).

- Lee, J. W., Han, M. R., Park, J. H. Polymer microneedles for transdermal drug delivery. Journal of drug targeting. 21, 211-223 (2012).

- Kochhar, J. S., Goh, W. J., Chan, S. Y., Kang, L. A simple method of microneedle array fabrication for transdermal drug delivery. Drug development and industrial pharmacy. 39, 299-309 (2013).

- Kochhar, J. S., Zou, S., Chan, S. Y., Kang, L. Protein encapsulation in polymeric microneedles by photolithography. International journal of nanomedicine. 7, 3143-3154 (2012).

- Tay, F. E. H., Iliescu, C., Jing, J., Miao, J. Defect-free wet etching through pyrex glass using Cr/Au mask. Microsystem Technologies. 12, 935-939 (2006).

- Iliescu, C., Chen, B., Miao, J. On the wet etching of Pyrex glass. Sensors and Actuators, A: Physical. 143, 154-161 (2008).

- Iliescu, C., Taylor, H., Avram, M., Miao, J., Franssila, S. A practical guide for the fabrication of microfluidic devices using glass and silicon. Biomicrofluidics. 6, 16505-16516 (2012).

- Iliescu, C., Jing, J., Tay, F. E. H., Miao, J., Sun, T. Characterization of masking layers for deep wet etching of glass in an improved HF/HCl solution. Surface and Coatings Technology. 198, 314-318 (2005).

- Pan, J., et al. Fabrication of a 3D hair follicle-like hydrogel by soft lithography. Journal of biomedical materials research. Part A. 101, 3159-3169 (2013).

- Jay, T. R., Stern, M. B. Preshaping photoresist for refractive microlens fabrication. P Soc Photo-Opt Ins. 1992, 275-282 (1993).

- Friedman, G. B., Sandhu, H. S. Longitudinal Spherical Aberration of a Thin Lens. Am J Phys. 35, 628 (1967).

- Xu, Q. A., Li, J., Zhang, W. Collimated the laser diode beam by the focus lens. Semiconductor Lasers and Applications IV. 7844, (2010).

- Lin, T. W., Chen, C. F., Yang, J. J., Liao, Y. S. A dual-directional light-control film with a high-sag and high-asymmetrical-shape microlens array fabricated by a UV imprinting process. J Micromech Microeng. 18, (2008).

- Dunne, S. M., Millar, B. J. Effect of distance from curing light tip to restoration surface on depth of cure of composite resin. Prim Dent Care. 15, 147-152 (2008).

- Kochhar, J. S., et al. Microneedle integrated transdermal patch for fast onset and sustained delivery of lidocaine. Molecular pharmaceutics. 10, 4272-4280 (2013).

- Kochhar, J. S., et al. Direct microneedle array fabrication off a photomask to deliver collagen through skin. Pharmaceutical research. 31, 1724-1734 (2014).