Abstract

Bu yazının fotolitografiyle polimerik mikroiğne (MN) diziler yapımını anlatır. Bu gömülü mikro lens oluşan bir fotomaske kullanarak basit bir kalıp serbest bir süreç gerektirir. Gömülü mikro lensler MN geometri (keskinlik) etkilediği bulunmuştur. Fabrikasyon iki farklı uzunlukta (1.336 mikron ± 193 um ve mikron ± 171 mikron 957) ile, um 13.7 ± 8.4 um ± mikron 41.5 ile 71.6 arasında değişen uç çapları Sağlam MN diziler. Bu MN diziler deri yoluyla düşük molekül ve makromolekül terapötik maddelerin ulaştırılmasında potansiyel uygulamaları sağlayabilir.

Introduction

Transdermal ilaç verme, özellikle neredeyse sadece deri altı enjeksiyon ile tatbik edilmektedir biyomoleküllerin için, ilaç uygulaması için çekici bir alternatif bir yaklaşım sunmaktadır. Ancak, deri, özellikle üst katman (stratum korneum), insan vücudu girmesini eksojen molekülleri önleyen zorlu bir engeldir. Son zamanlarda, MN cihazlar deri yoluyla ilaç teslim araçları sağlayan olarak ortaya çıkmıştır. MN cihazları ilaç moleküllerinin geçişi geliştirilmiş hasta uyumu ve rahatlığı 1-3 istenen fizyolojik aktiviteye ulaşması için stratum corneum içindeki geçici gözenekler oluşturur.

Çeşitli üretim yöntemleri polimerik MN'ye 4 üretilmesinde kabul edilmiştir. Ancak, bunlar genellikle MNS diziler imal etmek uzun süreleri ve / veya yüksek sıcaklık gerektiren karmaşık ve birden fazla adım süreçlerini içerir. 4, tek bir adım kalıp serbest bir süreç kullanarak üretim sürecini basitleştirmek içinBir photomask geçenlerde 5,6 geliştirildi. Ancak, bu yöntem ile, bir mekanizma fotolitografi katılan ultraviyole (UV) ışık yolunu değiştirmek için yerinde olduğu gibi MNS, künt iğne ipuçları vardı fabrikasyon.

Bu çalışmada, photomask gömülü mikro lensler MN'ye geometrisini tanımlamak için önerilmiştir. Protokol, fotoğraf maskeleri gömülü mikromercekten oluşan ve sonradan photomask kullanarak keskin uçları bildirildi ile imalat MN imal.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. photomask Fabrikasyon

- Kuvars tankı içine daldırma ile 120 ° C 'de 20 dakika süre ile: pirana çözeltisi ile 4 "cam levhanın (1 oranında H 2 2 SO 4 / H2O 2) temizleyin.

- Krom / Altın tabakası (Cr 30 nm Au / 1 mikron) bir e-ışın evaporatör 7 (Şekil 1A) kullanılarak cam gofret katman bırakın.

- Bir e-ışın evaporatörde gofret yerleştirin. Vakum 5 x 10 -6 Torr'a ulaştığında, yüksek gerilim kaynağı (10 kV) açın. Monitörün kontrol paneli tarafından kalınlığını kontrol edin.

- E-ışın tabancası kullanarak 30 saniye, (gofret üzerinde birikimi önlemek amacıyla) çekim "KAPALI" tutmak için her malzemenin ön temiz.

- Cam derin ıslak aşındırma için Cr / Au fotorezist maskeleme katmanı oluşturun.

- Bir eğirme-sprey kaplayıcı sistemi kullanılarak 3000 rpm'de 30 saniye için çözelti 5 ml eğirme ile 2 mikron kalınlığında ışığa uygulanır.1.5 dakika boyunca 100 ° C'de bir sıcak plaka üzerinde ışığa Önceden fırınlanmış patates.

- Açığa ve sert bir sıcak plaka üzerinde 30 dakika boyunca 120 ° C 'de fırında ışığa. Bu hidrofobik bir yüzey ve metal tabakaya fotorezist güçlü bir yapışma oluşturmak için önemlidir. Desen fotorezist yoluyla Cr ve Au dağlayıcılar kullanarak Cr / Au tabakası 8,9 maskesi.

- Un desenli cam yüzeyin korunması için, geçici bir kukla silikon cam gofret bağ. 9

- 110 ° C'de bir sıcak plaka üzerinde cam levhanın yerleştirilir ve (ince bisküvinin tüm yüzeyi balmumu ile kaplanır öyle bir şekilde) cam levhanın karşı tarafında mumunun erime.

- Cam gofret ile temas halinde bir kukla silikon gofret yerleştirin ve aşırı balmumu kaldırmak için düğmesine basın. Balmumu dökülmemesi için, bir sıcak plaka üzerindeki bir temiz oda kağıt mendil yerleştirin.

- Optimize hidroflorik asit kullanılarak lens izotropik aşındırma işlemini gerçekleştir (49% h / h). 8.5 için bir manyetik karıştırıcı ile en az HCl 10 varlığı üretilen lenslerin iyi bir yüzey kalitesi elde etmek çok önemlidir: (1 10 hacim oranında) ve hidroklorik asit (% 37 v / v) çözeltisi eklendi.

- Aşındırma oranı 7 mm / dk olduğundan emin olun; dağlama çözeltisi 200 ml toplam hacim kullanılarak gerçekleştirilmiştir. Plastik bir kap içinde aşındırma gerçekleştirin ve bu işlem adımı için güvenlik önlemi almak.

- Durulama ve oda sıcaklığında ek kurutma ile, iyonu giderilmiş (Di) su içinde gofret temizleyin.

- Işlem tamamlandıktan sonra, yapay silikon gofret cam levhanın ayrılması ve 15 saniye boyunca 100 ° C'de bir sıcak plaka kullanılarak balmumu ısıtın. Balmumu bu sıcaklıkta erir gibi, kukla silikon gofret cam gofret ayırın.

- Bir ultrasonik tankında 80 ° C de çözücü olarak N-metil-2-pirolidon ile 1 saat süre ile ultrasonikasyon kullanılarak mercekler kenarlarında kalan mumu, ışığa ve çıkıntılı Cr / Au katmanları çıkarın.

- PHOTOMASKS 11 fabrikasyon mikromercekten bir PDMS kalıp çoğaltması oluşturun.

- Sırasıyla, bir tarama elektron mikroskobu ve stereomikroskop kullanılarak kopyalarından Işık maskesi boyutları (uzunluk ve genişlik) ve mikro lensler PDMS kalıp (derinlik ve çap) karakterize eder. 12-14

2. MN Miller Fabrikasyon

- Bir camın her iki tarafında monte edilmiş cam slaytlar kullanılarak 0,9 cm x 2,5 cm bir boşluk oluşturur. Iki tarafında yığılmış cam slaytlar sayısı boşluk kalınlığı (Şekil 1B) olarak bilinen boşluğun yüksekliği belirler.

- Üzerine / 2-hidroksi-2-metil-propiofenon (w HMP)% 0.5 w ile poli (etilen glikol) diakrilat (PEGDA, molekül ağırlığı = 258 Da) ihtiva eden ön-polimer solüsyonu ince bir tabaka uygulanarak cam slayt her tabakası elde edin 2 sn yüksek yoğunluklu ultraviyole kurmak (UV) ışık radyasyonu takiben cam slayt.

- Photoma yerleştirinsk boşluğun iç tarafına bakan Cr / Au kaplanmış yüzeyler ile (daha önce imal edilmiş). Kavite duvarlarının kenarları photomask gömülü lensler engellemeyecek olmadığından emin olun.

- Cr / Au kaplı yüzey herhangi bir görünür kabarcığı olmadan çözümü ile temas edene kadar ön-polimer çözeltisi ile boşluğu doldurun.

- 320-500 nm UV filtresi aralığı UV istasyonu kullanılarak UV kaynağından 3,5 cm bir mesafede 1 saniye boyunca arzu edilen bir yoğunluk, yüksek yoğunlukta UV ışığı ile setup ışın tedavisi. UV ışığı prob ile bir collimating adaptörü kullanın.

- Bir radiometer kullanılarak kullanılan UV ışığın yoğunluğunu ölçün.

- UV maruziyeti takiben, MNS dizi photomask çıkarın. Yeniden kullanmak için orijinal kabına geri süreçte polimerize olmayan aşırı prepolimer solüsyonu dökün.

- Üreticinin talimatlarına göre bir stereomikroskop kullanılarak MN'ye uzunluğu ve uç çapı ölçmek.

- Şekil 1C'de gösterildiği gibi, forseps ile bir 24-çukurlu plaka içinde bir kuyu photomask üzerine takıldıktan MN'ye (daha önce imal edilmiş) yerleştirin.

- Iğneler istenen yüksekliğe batık kadar kuyuya prepolimer solüsyonu - (400 ul 300) Belirtilen hacim ekleyin. Bu hacim, sonuçta meydana gelen, destek tabakasının kalınlığını belirler.

- 10,5 cm uzakta 1 saniyelik bir süre için UV kaynağının yüksek yoğunluklu UV ışığı (15.1 W / cm2) ile kurulumu ışın tedavisi.

- Keskin bir bıçak kullanarak photomask gelen MN dizisinde arka tabakası ayırın.

- Üreticinin talimatlarına göre bir stereomikroskop kullanılarak arka tabaka ile MN'ye uzunluğu, uç çapı ve taban çapı ölçmek.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

MNS geometrisi anlamlı photomask özellikleri ve gömülü Mikrolenslerden etkilenebilir. Kırılma derecesi MN geometrisini (Şekil 2A) etkisinde UV ışınları, iletim yolu etkilemektedir. Her mikrolens 350 um bir çapa sahip olduğu bulunmuştur, bir 130 um konveks yüzeye düzleştirilmiş ve 62,3 um derinliği (Şekil 2B-D). Pisagor teoreminin kullanarak, birinci yüzeyin eğrilik yarıçapı 272.89 um olduğu bulunmuştur. Odak uzaklığı 509,28 um olarak hesaplanmıştır (düşünüyor n cam = 1,53627; n hava = 1.000; λ = 365 nm) lens üreticisi denklemi 12 üzerinden aşağıda belirtildiği gibi:

1 / f = (n 1 / n m-1) * (1 / r 1 -1 / r 2)

N, 1, lens materyalinin refraktif indeksi, n m çevre ortamın kırılma indeksi olduğu, burada R hidrojendir, 1 radbirinci yüzeyin eğriliğine, ve r 2 IUS ikinci yüzeyinin eğrilik yarıçapı.

MN uzunluğu, netlik ve yapısal deformasyon UV yoğunluğu etkisi sabit odak uzaklığı ve ışık kaynağı mesafede 15.1 W / cm2 kadar 3.14 UV ışığın yoğunluğunu değiştirerek tarafından incelenmiştir. Bu ortalama MN uzunluğu anlamlı 3.14 den 9.58 W / cm2 (Şekil 3A) artan şiddette (p <0.05) arttığı tespit edilmiştir. 15,1 W / cm2 kadar yoğunluğu daha fazla arttırılması uzunluğunda belirgin bir değişiklik yoktu. Uç çapı (netlik ölçüsü) ve MN ucu yapısı yoğunluğu artar (Şekil 3B) ile değiştiği bulunmuştur. Herhangi bir yapısal deformasyon düzenli şekilli olan ve olmayan MNS 6,4 W / cm2 gözlenmiştir.

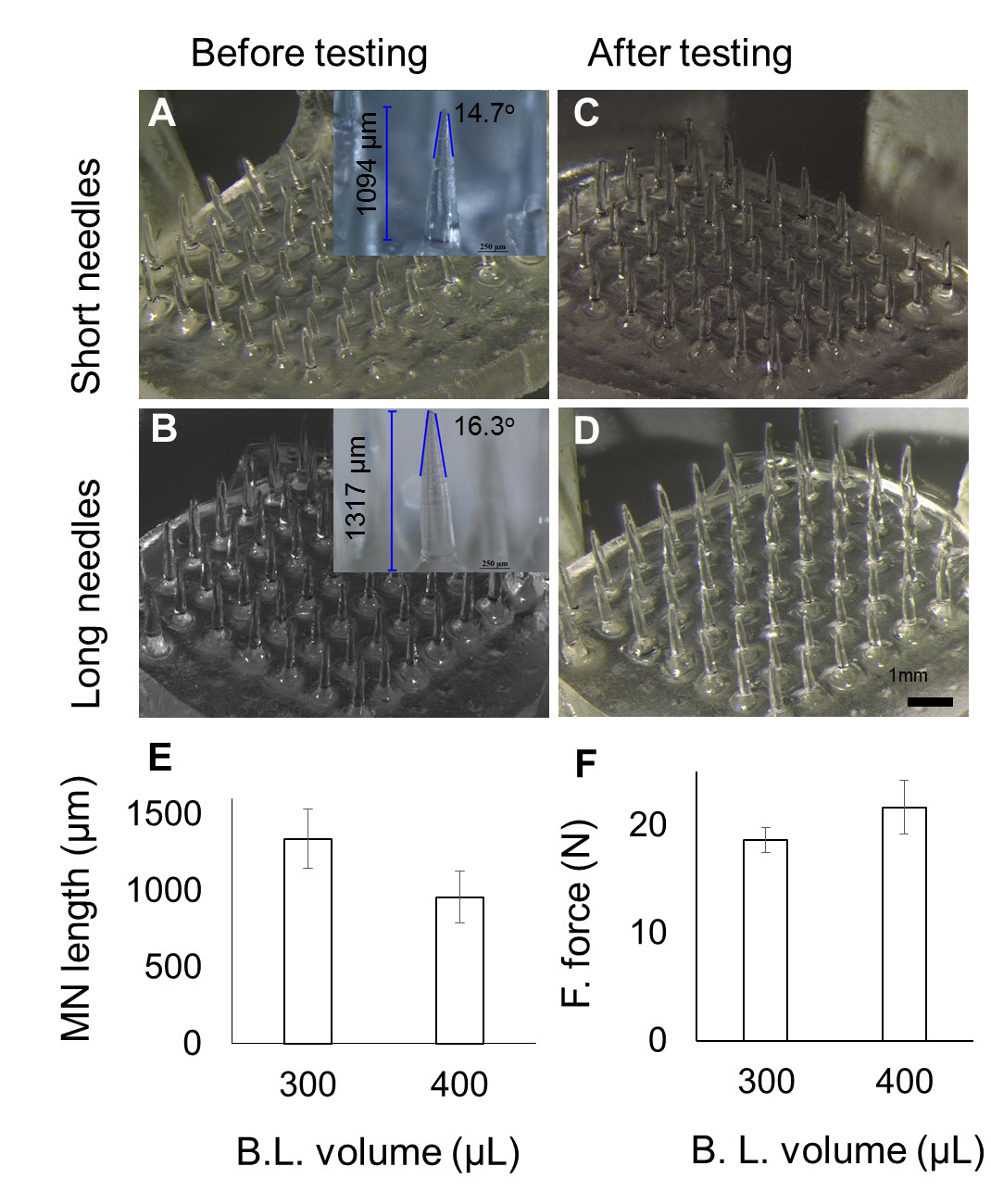

Arka tabaka, bir yama biçiminde MN çıkarılmasını sağlamak için imal edilmiştirve photomask yeniden kullanılabilir hale getirmek için. Aynı zamanda MN milleri gücü sağladı. Bu nedenle, arka tabaka hacmi (arka tabaka oluşturmak için ön-polimer çözeltilerinin hacim) etkisi de araştırılmıştır. Etkilenmemiş uç çapları, uzunluk (1336 300 ul için ± 193 mikron ve 400 ul için 957 ± 171 mikron) bir dizi mns UV ışınlarına maruz kalma (Şekil 4) sonrasında gözlendi.

Photomask gömülü lenslerin üretim sürecinin Şekil 1. (A) şematik gösterimi. (1) 4 "cam gofret. (2) Cr / Au katmanı bir e-ışın buharlaştırıcı kullanılarak yatırılır. Photomask UV ışığına Cr / Au / Fotorezist maskeleme tabakası (3) Poz. Cr / Au pürüzlendirici kullanılarak tabakası üzerindeki patern (4) oluşturulması. Bir kukla silikon yonga üzerindeki cam (5) Geçici yapıştırma. (6) - (7) Ultrasonication ardından HF / HCl dağlayıcılar kullanarak Islak aşındırma (izotropik) süreci. Sahte silikon ve ışığa dirençli tabakanın çıkarılması (8) Bağ açıcı. (B) iğnelerin imalatı işleminin şematik temsili. Krom kaplama Işık maskesi (9 x 9 dizileri), pre-polimer çözeltisi ihtiva eden bir oyuk üzerine yerleştirilir ve UV maruz kalmaktadır. (C), destek tabakasının imalat işleminin şematik bir temsilidir. Photomask, ekli microneedles ile yerleştirilir iyi ön polimer ile doldurulur ve UV maruz. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

Photomask Şekil 2. Karakterizasyonu. (A) UV ışınlarına maruz kalma, bir conica içine ışık odaklanır Konik MN'ye üretiminde l yolu. (B) ve (C) Mikrolenslerden bir SEM görüntüsü. (D) bir stereo mikroskop altında düzleştirilmiş dışbükey yüzeyini gösteren mikromercekten kopyalanan PDMS kalıp kopyaları bir dizinin bir bölümü. (E) desenini gösteren bir photomask. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

Mikroiğne geometri üzerine UV parametrelerinin Şekil 3. Etkisi. (A) yoğunluğu ve mikroiğne uzunluğu (B) boşluk kalınlığı Etkisi. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

Arka tabakası imalatı için kullanılan çeşitli pre-polimer hacminin Şekil 4. Etkisi. (A - B) Kısa (957 mikron) ve uzun (1336 mm) MN'ye için ortalama MN uzunluğu ile çeşitli ses seviyesinde görüntüleri. Kırık kuvvet test sonrası (AB) tekabül - (C D) Görüntüler. (E) destek tabakası imalatı için kullanılan hacmindeki artış ile MN uzunluğu azaltın. Destek katmanı (BL) imal etmek için kullanılan iki pre-polimer hacimleri karşısında (F) MN kırık kuvveti. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

MNS dizinin imalatı için yukarıda açıklanan protokol ~ 1 cm 2 MNS dizi imal sunulmuştur. Diziler, büyük boy boşluğu yaratarak ve daha geniş photomask kullanılarak büyütülüyor olabilir. Artan kavite boyutu, her iki tarafta aralama arasındaki genişliğini arttırmak sureti ile oluşturulabilir. Protokolde MN dizileri imal etmek her adım önemli olmasına rağmen, en önemli adımları vardı: kurulum photomask konumlandırma, prepolimer çözeltisinin doldurulması ve ışınlama. Photomask Konumlandırma Cr / Au kaplı yüzeyler photomask gömülü lensler belirsiz boşluğun iç ve kavite duvarları tarafı yüzü şekilde olmalıdır. Prepolimer solüsyonu ile kalıp doldururken, aksi takdirde bir deforme ve düşük mukavemetli MN dizisine yol açabilir kabarcıklar hapsedilmiş olmadığını hava olun. Hava kabarcıkları yavaş yavaş prepolyme ekleyerek kontrollü fitilleme eylemle önlenebilirr çözümü ve ön-polimer çözeltisi içinde bulunan hava kabarcıkları vardır sağlanması. Işınlanması için kurulum Konumlandırma üniforma UV pozlama sağlamak için bir güdümlü bir şekilde yapılmalıdır. UV ışığına maruz kalma öncesinde, kurulum hizalanmış ve taban standında sınır içinde bıraktı.

Mercek düzlemsel photomask kullanılarak oluşturulan silindirik MN'ye karşılaştırıldığında keskin MNS oluşumuna yol açan bir birleşik yolu, polimerizasyon sonuçlandı olarak fotolitografi kullanılarak oluşturulan MNS ölçüde mikro lens varlığı etkilenmiştir. Düzlemsel photomask olarak, UV ışığı daha az keskin uçları ile silindirik MNS oluşumuyla sonuçlanan (neredeyse düz) küçük bir sapma ile içinden geçer. Mikrolens gömülü photomask iken, lensler geçerek UV ışık kırılmasını uygulandı ve keskin uçlu MNS oluşumu ile sonuçlanır, yaklaşmıştır. Bir predicti olarak kullanılır olmuştur objektif üreticisinin denklemiMikrolenslerden odak uzunluğuna sahip ilişkilendirerek MN uzunluğunu yaklaştığı modeli gerçek üç kat daha uzunlukta bir tahmin verdi A.Ş.. Tutarsızlık geleneksel dışbükey lens gibi ışık kırılma izin vermedi Mikrolenslerden, düzleştirilmiş dışbükey yüzeyine bağlı olabilir. 13

MN geometri için diğer faktör UV ışık yoğunluğu oldu. Bu yoğunluk üretilen iğneler deri uygulamaları için yeterli mekanik mukavemete sahip olduğundan 6,44 W / cm2 yoğunlukta seçildi. Yoğunluğu ile ilgili bir diğer bulgu, UV yoğunluğu her artış ile, MN uzunluğu artar oldu. Bu ışık ışınlarının bazı odak noktasının ötesinde seyahat izin Mikrolenslerden düz üst, isnat edilebilir. 14,15 Ayrıca, polimerizasyon derecesi ışığın ters-kare hukuka bağlı, onun sınırı vardır, yani ışık uzakta mesafe olarak enerji kaybederKaynak artışlarından. 16

Burada anlatılan protokoller kısa bir süre içinde kalıp serbest üretim avantajı var. Ama biz bunun toplu üretim için daha alınabilir ne kadar tahmin edilemez. MNS diziler düşük maliyetli bir biyo-uyumlu bir polimerden yapılmıştır. Potansiyel ilaç ve kozmetik uygulamaları için deri altına ilaç gönderim cihazı olarak kullanılabilir. Terapötik bileşikler, MN'ye imalatı esnasında (karıştırma veya ön-polimer çözeltisi içinde çözündürülmesi yoluyla) kapsüllenmiş edilebilir Daha ilginç, bu iletim sisteminin ve cihazın bir kombinasyonu olarak kullanılabilmektedir. 5,6,17 ilave bileşiğin çözünürlüğünü ön-polimer çözeltisi, örneğin MN özelliklerine olarak dikkate alınmalıdır içinde MN gücü, değişebilir. 17

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| Poly(ethylene glycol) diacrylate (PEGDA Mn=258) | SIGMA | 475629-500ML | |

| 2-hydroxy-2-methyl-propiophenone (HMP) | SIGMA | 405655-50ML | |

| Bovine collagen type 1, FITC conjugate | SIGMA | C4361 | |

| UV curing station | EXFO Photonic Solutions Inc., Canada | OmniCure S2000-XL | |

| Collimating Adaptor | EXFO Photonic Solutions Inc., Canada | EXFO 810-00042 | |

| 24-well plate | Thermo Fisher Scientific, USA | ||

| Nikon SMZ 1500 stereomicroscope | Nikon, Japan | ||

| Dillon GL-500 digital force gauge | Dillon, USA | ||

| A-1R confocal microscope | Nikon, Japan |

References

- Zhou, C. P., Liu, Y. L., Wang, H. L., Zhang, P. X., Zhang, J. L. Transdermal delivery of insulin using microneedle rollers in vivo. International journal of pharmaceutics. 392, 127-133 (2010).

- Lee, J. W., Choi, S. O., Felner, E. I., Prausnitz, M. R. Dissolving microneedle patch for transdermal delivery of human growth hormone. Small. 7, 531-539 (2011).

- Raphael, A. P., et al. needle-free vaccinations in skin using multi layered, densely-packed dissolving microprojection arrays. Small. 6, 1785-1793 (2010).

- Lee, J. W., Han, M. R., Park, J. H. Polymer microneedles for transdermal drug delivery. Journal of drug targeting. 21, 211-223 (2012).

- Kochhar, J. S., Goh, W. J., Chan, S. Y., Kang, L. A simple method of microneedle array fabrication for transdermal drug delivery. Drug development and industrial pharmacy. 39, 299-309 (2013).

- Kochhar, J. S., Zou, S., Chan, S. Y., Kang, L. Protein encapsulation in polymeric microneedles by photolithography. International journal of nanomedicine. 7, 3143-3154 (2012).

- Tay, F. E. H., Iliescu, C., Jing, J., Miao, J. Defect-free wet etching through pyrex glass using Cr/Au mask. Microsystem Technologies. 12, 935-939 (2006).

- Iliescu, C., Chen, B., Miao, J. On the wet etching of Pyrex glass. Sensors and Actuators, A: Physical. 143, 154-161 (2008).

- Iliescu, C., Taylor, H., Avram, M., Miao, J., Franssila, S. A practical guide for the fabrication of microfluidic devices using glass and silicon. Biomicrofluidics. 6, 16505-16516 (2012).

- Iliescu, C., Jing, J., Tay, F. E. H., Miao, J., Sun, T. Characterization of masking layers for deep wet etching of glass in an improved HF/HCl solution. Surface and Coatings Technology. 198, 314-318 (2005).

- Pan, J., et al. Fabrication of a 3D hair follicle-like hydrogel by soft lithography. Journal of biomedical materials research. Part A. 101, 3159-3169 (2013).

- Jay, T. R., Stern, M. B. Preshaping photoresist for refractive microlens fabrication. P Soc Photo-Opt Ins. 1992, 275-282 (1993).

- Friedman, G. B., Sandhu, H. S. Longitudinal Spherical Aberration of a Thin Lens. Am J Phys. 35, 628 (1967).

- Xu, Q. A., Li, J., Zhang, W. Collimated the laser diode beam by the focus lens. Semiconductor Lasers and Applications IV. 7844, (2010).

- Lin, T. W., Chen, C. F., Yang, J. J., Liao, Y. S. A dual-directional light-control film with a high-sag and high-asymmetrical-shape microlens array fabricated by a UV imprinting process. J Micromech Microeng. 18, (2008).

- Dunne, S. M., Millar, B. J. Effect of distance from curing light tip to restoration surface on depth of cure of composite resin. Prim Dent Care. 15, 147-152 (2008).

- Kochhar, J. S., et al. Microneedle integrated transdermal patch for fast onset and sustained delivery of lidocaine. Molecular pharmaceutics. 10, 4272-4280 (2013).

- Kochhar, J. S., et al. Direct microneedle array fabrication off a photomask to deliver collagen through skin. Pharmaceutical research. 31, 1724-1734 (2014).