Summary

Cette méthode vise à localiser des défauts de sous-surface verticaux. Ici, nous couplons un laser avec un modulateur de lumière spatiale et déclenchons son entrée vidéo pour chauffer une surface d'échantillon de manière déterministe avec deux lignes modulées anti-phases lors de l'acquisition d'images thermiques hautement résolues. La position des défauts est extraite de l'évaluation des minimums d'interférence des ondes thermiques.

Abstract

La méthode présentée est utilisée pour localiser des défauts de sous-sol orientés perpendiculairement à la surface. Pour ce faire, nous créons des champs d'onde thermique perturbateurs de manière destructive qui sont perturbés par le défaut. Cet effet est mesuré et utilisé pour localiser le défaut. Nous formons les champs d'ondes parasites destructeurs en utilisant un projecteur modifié. Le moteur léger d'origine du projecteur est remplacé par un laser à diode à haute puissance couplé à la fibre optique. Son faisceau est façonné et aligné sur le modulateur de lumière spatiale du projecteur et optimisé pour un débit optique optimal et une projection homogène en caractérisant d'abord le profil du faisceau et, d'autre part, en le corrigant mécaniquement et numériquement. Une caméra infrarouge à haute performance (IR) est configurée selon la situation géométrique étroite (y compris les corrections des distorsions d'image géométriques) et l'exigence de détecter des oscillations de température faibles à la surface de l'échantillon. L'acquisition de données peut être effectuée une fois par synchronisationLa ronisation entre les sources de champs d'ondes thermiques individuelles, le stade de balayage et la caméra IR est établie en utilisant une configuration expérimentale dédiée qui doit être accordée sur le matériel spécifique étudié. Au cours du post-traitement des données, les informations pertinentes sur la présence d'un défaut sous la surface de l'échantillon sont extraites. Il est récupéré à partir de la partie oscillante du rayonnement thermique acquis provenant de la ligne dite d'appauvrissement de la surface de l'échantillon. L'emplacement exact du défaut est déduit de l'analyse de la forme spatio-temporelle de ces oscillations dans une étape finale. La méthode est sans référence et très sensible aux changements dans le champ d'ondes thermiques. Jusqu'à présent, la méthode a été testée avec des échantillons d'acier, mais s'applique également à différents matériaux, en particulier aux matériaux sensibles à la température.

Introduction

La méthode de thermographie photothermique projetée au laser (LPPT) est utilisée pour localiser les défauts de sous-sol qui sont intégrés dans le volume de l'éprouvette et orientés essentiellement perpendiculairement à sa surface.

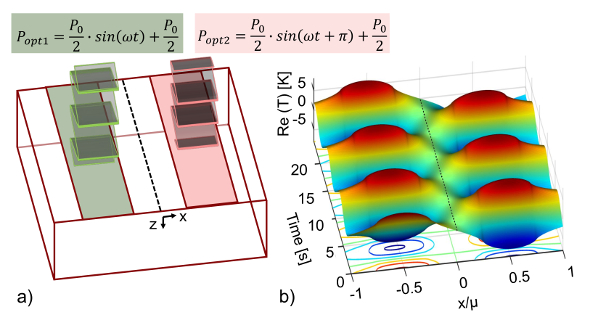

La méthode utilise l'interférence destructrice de deux champs d'ondes thermiques anti-phases du même allongement et de la même fréquence que celui illustré à la Figure 1b . Dans les matériaux isotropes exempts de défauts, les ondes thermiques neutralisent de manière destructive ( c'est-à-dire une oscillation de température nulle) au niveau du plan de symétrie par une superposition cohérente. Dans le cas d'un matériau présentant un défaut subsurface, la méthode profite de l'interaction des composants latéraux ( c'est- à- dire du plan) entre le flux de chaleur transitoire et ce défaut. Cette interaction peut être mesurée dans un allongement de la température oscillante recréé à la ligne de symétrie sur la surface de l'échantillon. Maintenant, l'échantillon contenant un défaut est balayé par le champ d'ondes thermiques superposées etLe niveau d'allongement de la température est mesuré par rapport à la position de l'échantillon. En raison de la symétrie, la condition d'interférence destructrice est encore satisfaite lorsque le défaut traverse le plan de symétrie; Cela nous permet de localiser le défaut de manière très délicate. De plus, comme le niveau de perturbation maximale de l'interférence destructrice est en corrélation avec la profondeur du défaut, il est possible de déterminer sa profondeur en analysant le balayage de température 1 .

Le LPPT peut être affecté à la méthodologie de thermographie active, une méthode non-destructive bien établie, où le chauffage transitoire est activement généré et la distribution de température, ainsi que la transitoire, est mesurée via une caméra IR thermique. En général, la sensibilité de cette méthodologie est limitée aux défauts orientés essentiellement perpendiculairement au flux de chaleur transitoire. De plus, comme l'équation de conduction de chaleur transitoire est un paramètre partiel paraboliqueL'équation interne, le flux de chaleur dans le volume est fortement amorti. En conséquence, la profondeur de sondage de la méthodologie de la thermographie active est limitée à une région proche de la surface, généralement dans la gamme millimétrique. Deux des techniques de thermographie active les plus courantes sont la thermographie à impulsions et à verrouillage. Ils sont rapides grâce à l'éclairage planaire de la surface optique 2 , mais conduisent à un flux de chaleur transitoire perpendiculaire à la surface. Par conséquent, la sensibilité de ces techniques est limitée à des défauts parallèles ( par ex. Délamines ou vides) à la surface d'échantillon chauffée. Une règle empirique pour la thermographie pulsée stipule que «le rayon du plus petit défaut détectable doit être au moins une fois deux fois plus grand que sa profondeur sous la surface» 3 . Pour augmenter la zone d'interaction efficace entre un défaut orienté perpendiculairement ( par exemple une fissure) et le flux de chaleur, la direction du flux de chaleur doit êtremodifié. L'excitation locale, en utilisant un laser focalisé avec un point linéaire ou circulaire, par exemple, génère un flux de chaleur avec un composant plan qui peut interagir efficacement avec le défaut perpendiculaire 4 , 5 , 6 , 7 .

Dans la méthode présentée, nous utilisons également les composants de flux de chaleur latérale pour détecter les défauts de subsurface, mais nous utilisons le fait que les ondes thermiques peuvent être superposées, alors que les défauts, en particulier les orientés verticalement, perturbent cette superposition. De cette façon, la méthode présentée ressemble à une méthode sans référence, symétrique et très sensible, car il est possible de détecter des défauts de sous-surface artificielle à un rapport largeur / profondeur très inférieur à un 8 , 9 . Jusqu'à présent, il était difficile de créer deux champs d'ondes thermiques anti-phases alimentant suffisamment d'énergie. Nous avons réalisé ce bY couplant un modulateur de lumière spatiale (SLM) à un laser à diode haute puissance, ce qui nous a permis de fusionner la haute puissance optique du système laser avec la résolution spatiale et temporelle du SLM (voir Figure 2 ) dans un projecteur haute puissance . Les champs d'ondes thermiques sont maintenant créés par conversion photothermique de deux modèles de lignes modulés en forme sinusoïdale anti-phases par la luminosité des pixels de l'image projetée (voir Figure 2 , Figure 1a ). Cela conduit à un chauffage structuré de la surface de l'échantillon et aboutit à des champs d'ondes thermiques perturbant de manière destructrice bien définie. Afin de trouver un défaut de subsurface, la perturbation de l'inférence destructive est mesurée comme une oscillation de température à la surface à l'aide d'une caméra infrarouge.

Le terme «onde thermique» est controversé parce que les ondes thermiques ne transportent pas d'énergie en raison du caractère diffusif de la propagation de la chaleur. Pourtant, il y a un comportement ondulatoire quand il est Périodiquement, nous permettant d'utiliser les similitudes entre les ondes réelles et les processus de diffusion 10 , 11 , 12 . Ainsi, une onde thermique peut être comprise comme fortement amortie dans le sens de propagation mais périodiquement dans le temps ( Figure 1b ). La longueur de diffusion thermique caractéristique  Est décrit par ses propriétés matérielles (conductivité thermique k , capacité calorifique c p et densité ρ ), et la fréquence d'excitation ƒ. Bien que la vague thermique se détériore fortement, sa nature ondulatoire peut être appliquée pour mieux comprendre les propriétés de l'échantillon. La première application de l'interférence des ondes thermiques a été utilisée pour déterminer l'épaisseur des couches. Contrairement à notre méthode, l'effet d'interférence a été utilisé dans la dimension de profondeur ( c'est-à-dire perpendiculaire à la surface) Ref "> 13. En étendant l'idée d'interférence à une deuxième dimension en divisant un faisceau laser, une interférence thermique a été utilisée pour dimensionner les défauts subsurface 14. Cette méthode a toujours été appliquée dans la configuration de transmission, ce qui signifie qu'elle était limitée par la pénétration En outre, comme seule une source laser a été utilisée, cette méthode applique une interférence constructive, ce qui signifie qu'une référence sans défaut est nécessaire. Outre l'idée d'utiliser des interférences thermiques, la première approche technique à l'échelle spatiale et Le chauffage à réglage temporel a été réalisé par Holtmann et al. En utilisant un projecteur à cristaux liquides non modifié (LCD) avec la source de lumière intégrée, qui était sévèrement limitée dans sa puissance de sortie optique 15. D'autres approches de Pribe et Ravichandran visant à augmenter l'optique Puissance de sortie en couplant également un laser à un SLM 16 , S = "xref"> 17.

Est décrit par ses propriétés matérielles (conductivité thermique k , capacité calorifique c p et densité ρ ), et la fréquence d'excitation ƒ. Bien que la vague thermique se détériore fortement, sa nature ondulatoire peut être appliquée pour mieux comprendre les propriétés de l'échantillon. La première application de l'interférence des ondes thermiques a été utilisée pour déterminer l'épaisseur des couches. Contrairement à notre méthode, l'effet d'interférence a été utilisé dans la dimension de profondeur ( c'est-à-dire perpendiculaire à la surface) Ref "> 13. En étendant l'idée d'interférence à une deuxième dimension en divisant un faisceau laser, une interférence thermique a été utilisée pour dimensionner les défauts subsurface 14. Cette méthode a toujours été appliquée dans la configuration de transmission, ce qui signifie qu'elle était limitée par la pénétration En outre, comme seule une source laser a été utilisée, cette méthode applique une interférence constructive, ce qui signifie qu'une référence sans défaut est nécessaire. Outre l'idée d'utiliser des interférences thermiques, la première approche technique à l'échelle spatiale et Le chauffage à réglage temporel a été réalisé par Holtmann et al. En utilisant un projecteur à cristaux liquides non modifié (LCD) avec la source de lumière intégrée, qui était sévèrement limitée dans sa puissance de sortie optique 15. D'autres approches de Pribe et Ravichandran visant à augmenter l'optique Puissance de sortie en couplant également un laser à un SLM 16 , S = "xref"> 17.

Le protocole présenté ici décrit comment appliquer la méthode LPPT pour localiser des défauts de sous-sol orientés perpendiculairement à la surface des échantillons d'acier. La méthode est à un stade précoce, mais assez puissante pour valider l'approche proposée; Cependant, il est encore limité en termes de puissance de sortie optique possible de la configuration expérimentale. Étant donné que l'augmentation de la puissance de sortie optique reste un défi, la méthode présentée est appliquée à l'acier revêtu contenant des encoches mécaniques artificielles déchargées électriquement. Néanmoins, les étapes les plus importantes et les plus critiques du protocole, générant un éclairage structuré homogène, répondant aux conditions préalables à l'interférence des ondes thermales destructrices, et à la localisation du défaut, contiennent toujours des défauts plus exigeants. Puisque la quantité de gouvernance est la longueur de diffusion thermique μ, la méthode LPPT peut également être appliquée à de nombreux matériaux différents.

Nt ">

Figure 1: Principe de l'effet de brouillage destructeur. (A) Schéma du motif d'illumination utilisé lors des expériences. L'échantillon est chauffé spatialement et temporellement par deux motifs éclairés périodiquement avec un décalage de phase de π. La ligne pointillée représente la ligne de symétrie entre les deux modèles. Cette ligne sera utilisée pour l'évaluation en tant que «ligne d'épuisement». ( B ) Diagramme du résultat thermique alternatif spatialement et temporellement résolu, calculé à partir de la solution analytique de l'équation de conduction de chaleur thermique. Il montre les ondes thermiques répondantes à l'illumination de (a) avec une irradiance des deux motifs avec P opt 1 = 1,5 W sin (2π 0,125 Hz t ) + 1,5 W et P opt 2 = 1,5 W sin (2π 0,125 Hz t + Π) + 1,5 W pour l'acier de construction ρ 3 , c p = 461 J / (kg · K), k = 54 W / (m · K). Le profil de température à la ligne pointillée ne montre aucune oscillation thermique pour des matériaux isotropes homogènes. Cliquez ici pour voir une version plus grande de ce chiffre.

Figure 2: Schéma du principe de mesure du chauffage structuré utilisé dans la thermographie active. Un faisceau gaussien homogénéisé à un profil de chapeau est appliqué à un modulateur de lumière spatiale (SLM). Le SLM résout le faisceau spatialement par ses éléments commutables et temporellement par sa vitesse de commutation. Chaque élément représente un pixel SLM. Dans cette expérience, le SLM est un dispositif de micro-miroir numérique (DMD). En modulant la luminosité des pixels A avec un logiciel de contrôle déterministe du temps, la surface d'échantillonEst chauffé de manière structurée. Dans le cas de l'expérience présentée, nous modulons deux lignes anti-phases (phases: φ = 0, π), qui sont l'origine de champs d'ondes thermiques interférentes cohérentes à la fréquence angulaire ω. Les champs d'onde interagissent avec la structure interne de l'échantillon influençant également le champ de température à la surface. Ceci est mesuré par son rayonnement thermique par une caméra infrarouge à ondes mi-ondes. Cliquez ici pour voir une version plus grande de ce chiffre.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

REMARQUE: Attention: faites attention à la sécurité laser car la configuration utilise un laser de classe 4. Portez les lunettes de protection et les vêtements appropriés. De plus, manipulez le laser pilote avec précaution.

1. Associez le Laser Diode au Kit de Développement de Projecteur (PDK)

- Préparer la planche à pain.

- Préassemblez tous les appareils sur la platane comme indiqué sur la Figure 3 . Placez la platane avec tous les appareils préassemblés dans un laboratoire laser.

- Placez le support de fibre laser sur la platane.

- Fixez la fibre au support de fibre laser ( voir la figure 3 ).

- Commutez l'obturateur et le seuil laser du laser à diode. En utilisant la carte de capteur IR haute puissance, vérifiez le diamètre de sortie (40 mm) du faisceau. Éteignez le seuil laser et allumez le laser pilote. Réglez la hauteur de l'axe optique au niveau de la fibre laser à l'entrée du PDK en utilisantLa prise de laboratoire ( voir la figure 4a, 4d ).

- Déplacez le support de fibre laser le long du rail. Observez la position du laser pilote à distance. Son point central ne devrait pas bouger. Dans le cas où il le fait, vérifiez le montage entre le kit de laboratoire et le support de fibre laser. Fixez le support de fibre laser par la suite.

REMARQUE: Le rail est la référence pour l'axe optique et doit être aligné parallèlement à la carte à puce. Les lentilles du télescope doivent être retirées au préalable.

- Ajustez le télescope.

- Utilisez le télescope pour réduire le diamètre du faisceau de 40 mm à 15 mm pour entrer dans l'entrée du PDK ( voir Figure 4a, 4d ). Utilisez une lentille convexe de 200 mm et 75 mm comme première et seconde lentilles, respectivement. Utilisez le laser pilote et le réticule pour positionner la première lentille ( voir la figure 4b ).

- Réglez approximativement la distance entre les deux lentilles à l'aide de la règle d'acier. Utilisez le réticule à nouveauPour positionner l'objectif sur le laser pilote. Monter la deuxième lentille sur une étape de traduction xy. Utilisez la scène pour collimater le faisceau.

- Alignez l'échantillonneur de faisceau.

- Frappez (avec le faisceau laser) l'échantillonneur de faisceau à un angle de 45 °. Utilisez un deuxième rail perpendiculaire au premier pour positionner l'échantillonneur de faisceau.

REMARQUE: la majeure partie de la puissance optique est refroidie par le compteur de puissance de 500 W. La sortie optique du laser à diodes est plus stable à pleine puissance, c'est pourquoi la puissance optique est séparée. - Utilisez l'iris dans un article fixé en hauteur pour vérifier le chemin optique le long du rail ( voir la figure 4a ) avec le laser pilote.

- Frappez (avec le faisceau laser) l'échantillonneur de faisceau à un angle de 45 °. Utilisez un deuxième rail perpendiculaire au premier pour positionner l'échantillonneur de faisceau.

- Alignez le miroir.

- Avant d'aligner le miroir comme indiqué sur la Figure 4c , retirez le PDK et sa plaque de base. Fixer un troisième rail perpendiculaire à la seconde. Encore une fois, vérifiez le chemin optique par l'iris.

REMARQUE: le chemin optique sDevrait être aligné sur l'orientation du rail. Le faisceau doit être collimaté.

- Avant d'aligner le miroir comme indiqué sur la Figure 4c , retirez le PDK et sa plaque de base. Fixer un troisième rail perpendiculaire à la seconde. Encore une fois, vérifiez le chemin optique par l'iris.

- Démonter et positionner le PDK.

- Avant de positionner le PDK 18 , retirez le moteur léger d'origine.

REMARQUE: Il y avait deux anciens verres qui coliminaient les LED du PDK 19 ( voir figure 4d , entrée). Ils sont collés et doivent être enlevés en utilisant de l'acétone. - Alignez la plate-forme du PDK pour être parallèle au troisième rail et donc à l'axe optique du faisceau. Utilisez le réticule adapté à l'entrée de PDK pour positionner le PDK par rapport au faisceau. Restez aligné en parallèle. Éteignez le laser pilote, car il est trop faible pour passer le PDK.

- Avant de positionner le PDK 18 , retirez le moteur léger d'origine.

- Concevez une image blanche afin de vérifier la puissance optique.

- Assurez-vous que le câble HDMI et le câble USB du PDK ainsi que la carte d'acquisition de données (DAQ) sont connectés à laPC de contrôle. Connectez les ports à la boîte de contrôle laser pour "obturateur laser", "seuil laser" et "laser" sur la carte DAQ. Connectez le port "tension de commande laser" du scanner de la boîte de contrôle à la carte DAQ.

- Démarrez le logiciel de contrôle PDK 20 et configurez-le comme un projecteur ordinaire suivant les étapes i.1 à i.3 de la figure 5b . Activez le deuxième écran et assurez-vous qu'il n'y a pas de fenêtre dans le deuxième écran. Utilisez un fond d'écran blanc et vérifiez la fonction du projecteur avec le flash LED comme source de lumière d'entrée.

REMARQUE: si une image blanche est projetée sur le plan d'image du PDK, l'appareil fonctionne correctement.

- Vérifiez la puissance d'entrée optique.

- Mettez la tête du compteur de puissance 30 W attachée à l'unité de commande du compteur de puissance dans le chemin optique devant le PDK ( voir Figure 4e - position 1). Commute le laser à diodesAvec le logiciel de contrôle laser LPPT suivant les étapes i.1 à i.3 de la figure 5a ) à un faible niveau de puissance de l'étape i.1 = 0,5 V.

REMARQUE: Le logiciel de contrôle laser LPPT commute la carte DAQ qui commute les sorties de commande laser ( voir 1.7.1). Envisager la sécurité laser, porter des lunettes et des vêtements de protection! - Vérifiez la position du capteur du compteur de puissance avec la carte de capteur IR haute puissance. Tenez la carte IR dans le faisceau et regardez-la briller. Faites correspondre le diamètre du faisceau à la zone du capteur du compteur de puissance ( Figure 3 ).

- Vérifiez la puissance d'entrée optique maximale à l'entrée du PDK (reportez-vous à la figure 5a ), étape i.1) d'une valeur de 10 V.

REMARQUE: la puissance d'entrée optique à l'entrée du PDK devrait être au maximum autour de 22 W 21 . A cette configuration, des temps de mesure allant jusqu'à 5 minutes ont été tolérés sans détruire le SLM, ce qui, dans le cas du PDK réalisé en tant que périphérique micromirror numérique (DMD). - Vérifiez la puissance de sortie optique.

- Positionnez la tête du compteur de puissance de 30 W dans une distance approximative de 60 mm au PDK en utilisant une lentille af = 60 mm fixée à l'objectif PDK ( voir la figure 4e ).

- Placez le flash LED à l'entrée du projecteur ( voir Figure 4d ) et allumez-le. Réglage précis de la position de la tête du compteur de puissance de telle sorte qu'elle recueille la lumière de l'image projetée comme le montre la figure 4e . Retirez ensuite le voyant LED.

- Démarrez le logiciel de contrôle laser LPPT. Entrez '0.5 V' dans le champ "tension" et cliquez sur "Laser Allumé!" bouton. Lisez l'alimentation optique de l'unité de commande du compteur de puissance. Arrêtez le laser en cliquant sur le bouton "Arrêter". Répétez ces étapes pour 2 V, 6 V, 10 V ( voir Figure 5a , i.1 à i.3).

REMARQUE: si une tension de 10 V fournit une puissance de sortie optique de &# 62; 4 W, le test initial a réussi. Sinon, l'alignement optique doit être vérifié. Essayez de maximiser la puissance de sortie optique en ajustant finement le miroir.

- Mesurez le profil du faisceau.

- Utilisez une photo diode avec amplificateur et sténopé pour mesurer le profil du faisceau de l'image projetée résultante ( voir la figure 4f ). Si un profileur de faisceau est accessible, utilisez ce dispositif mais affaiblissez le faisceau.

- Fixez la photo diode à une étape de traduction qui est elle-même montée sur un support. Fixez également un filtre réfléchissant de densité neutre (ND) 1 et le trou d'épingle de 1 mm à la diode. Placez la photo diode sur une étape de traduction motorisée et la prise de laboratoire. Pour augmenter la hauteur, utilisez deux panneaux (100 mm x 100 mm).

- Utiliser af = objectif de 100 mm après l'objectif PDK ( voir Figure 4e ) et projeter une image blanche à l'aide du voyant DEL ( voir l' étape 1.7). Déplacez la photo diode vers le plan de l'image etAssurez-vous que la portée de la diode photo qui se déplace en phase de traduction se situe dans l'image projetée ( voir la figure 4f ).

- Connectez la photo diode à l'alimentation et à la carte DAQ. Utilisez une amplification de 40 dB pour une tension de commande de 6 V pour une puissance laser optique. Connectez le contrôleur de mouvement pour l'étape de translation motorisée au PC de contrôle.

REMARQUE: Le logiciel d'intensité LPPT contrôle le mouvement de la diode photo pinholed dans la zone éclairée à une vitesse constante de v = 0,1 mm / s et enregistre le signal de diode photo à 100 kHz. Le laser est également contrôlé via un logiciel. - Utilisez la vis micrométrique de l'étage dans les étapes de 1 mm comme illustré à la Figure 4f afin de numériser l'image. Voir les résultats montrés à la figure 6a-6b .

- Calculez l'image de correction.

- Afin de corriger l'inhomogénéité du profil du faisceau, calculer une matrice de pixels inversée concernant le faisceauprofil. Identifiez la portée de l'image projetée en utilisant un algorithme de détection de bord.

- Transformez l'information temporelle en informations spatiales à l'aide de la vitesse du stade. Transformez l'information spatiale en domaine pixel du PDK avec x = 1,024 pixels et y = 768 pixels. Normaliser le signal de diode à la valeur maximale.

REMARQUE: Le niveau de référence pour la correction a été choisi avec la moyenne de toutes les valeurs d'images normalisées. Le niveau d'atténuation est calculé avec:

P Pixel est l'intensité de diode normalisée par pixel. Les valeurs de Pixel LC ci-dessus 1 sont définies sur 1. - Multipliez la matrice de correction ( voir Figure 6c ) avec une image blanche et mesurez le profil à nouveau pour vérifier si la correction était suffisante ( voir Figure 6e-6h ).

2. Préparez l'échantillon

- Mettez la tête du compteur de puissance 30 W attachée à l'unité de commande du compteur de puissance dans le chemin optique devant le PDK ( voir Figure 4e - position 1). Commute le laser à diodesAvec le logiciel de contrôle laser LPPT suivant les étapes i.1 à i.3 de la figure 5a ) à un faible niveau de puissance de l'étape i.1 = 0,5 V.

- Utilisez deux blocs de 100 mm x 100 mm x 40 mm d'acier de construction St37 comme matériau d'échantillon avec une densité de ρ = 7 850 kg m -3 , conductivité thermique k = 54 W · m -1 · K -1 et capacité calorifique De c p = 461 J · kg -1 · K -1 .

- Insérer des défauts artificiels dans deux blocs à 0,25 mm, 0,5 mm, 0,7 mm, 1,25 mm et 1 mm, 1,5 mm, 1,75 mm, 2 mm par usinage par décharge électrique en dessous de la surface comme indiqué sur la Figure 7 .

- Tapez les défauts avec un ruban protecteur. Sabler la surface supérieure afin d'avoir une absorption homogène. Tapez les défauts avec un ruban de protection avant le revêtement. Dégraisser la surface à l'aide d'acétone.

- Enduire la zone éclairée avec un jet de graphite à partir de 30 mm de distance deux fois (0 ° et 90 °). Le revêtement réussit s'il existe une surface homogène. Si le revêtement n'est pas intact, commencez à dégraisser et à nettoyer à nouveau et à répéterL'étape de revêtement. Sécher la surface ~ 2 h. Ne touchez pas la surface, elle changera l'émissivité.

- Retirez la bande et assurez-vous que le graphite n'entre pas dans le défaut de subsurface.

3. Préparer l'expérience

- Préparez PDK et diode laser.

- Projetez une image blanche comme décrit à l'étape 1.7). Vérifiez la puissance d'entrée optique du PDK comme décrit à l'étape 1.8). Vérifiez la puissance de sortie optique du PDK comme indiqué à l'étape 1.9).

- Connectez la tête du compteur de puissance 500 W à l'unité de commande du compteur de puissance et attachez le compteur de puissance à l'ordinateur de commande (PC) via un câble USB.

- Préparez le contrôleur de mouvement et positionnez l'échantillon.

- Connectez le contrôleur de mouvement à l'étage de translation et à l'ordinateur de commande via un câble USB. Positionner l'étage de translation orthogonal à l'axe optique à une distance d'environ 80 mm par rapport à PDK.

REMARQUE: le softfly LPPTE, en cours d'exécution sur l'ordinateur de contrôle contrôle le contrôleur de mouvement. - Fixez l'objectif f = 100 mm à l'objectif PDK. Utilisez le flash LED comme source lumineuse d'entrée ( voir la figure 4d , les crochets marquent l'entrée) au PDK pour trouver le plan d'image du projecteur.

- Placez une feuille de papier blanche à une distance approximative de 100 mm devant l'objectif et déplacez-la d'avant en arrière pour trouver le plan du rectangle lumineux pointu, qui est le plan de l'image.

- Positionnez la surface de l'échantillon enduit dans ce plan. Réglez la hauteur de l'échantillon à l'aide de la prise de laboratoire montée à l'étape de translation linéaire. Choisissez la hauteur telle que le haut du rectangle lumineux frappe le sommet de l'échantillon ( voir la figure 4g ). Positionnez le défaut dans la portée de la zone éclairée.

- Cochez le contrôleur de mouvement en allumant et éteignant l'appareil.

- Connectez le contrôleur de mouvement à l'étage de translation et à l'ordinateur de commande via un câble USB. Positionner l'étage de translation orthogonal à l'axe optique à une distance d'environ 80 mm par rapport à PDK.

- Préparez l'appareil photo et positionnez le miroir d'or.

- Utilisez le flash LED comme source de lumière d'entrée pour que le projecteur projete une image blanche sur l'échantillon.

- Placez le miroir d'or à une hauteur telle qu'il voit le bord supérieur de l'échantillon ( Figure 4g ). Réglez le miroir sur un angle d'environ 35 ° comme cela est illustré à la Figure 3 . Placez le miroir d'or aussi près que possible de l'objectif PDK, mais n'observe pas la projection.

REMARQUE: le miroir est attaché à une poste dans un support de poste monté. La hauteur et la position sont fixées par des pinces. - Montez la caméra infrarouge sur le trépied. Nivelez la caméra infrarouge avec le niveau de bullseye. Réglez la caméra infrarouge à la hauteur de l'objectif PDK. Placez-le de manière à voir l'image blanche projetée sur le miroir d'or.

NOTE: La distance approximative le long de la voie optique est d'environ 1 m. - Utilisez la bague d'espacement entre l'objectif de la caméra infrarouge et la caméra IR. FaireEn veillant à ce que l'entrée de déclenchement de l'appareil photo soit connectée à la carte d'acquisition de données de mesure afin de déclencher l'accélération de la trame. En outre, connectez le PC de contrôle de la caméra infrarouge à la caméra IR via un câble LAN.

- Allumez l'appareil photo et attendez au moins le temps d' échauffement ( environ 30 min).

- Démarrez le logiciel de contrôle de la caméra IR. Changez l'élément de la barre de menus en "Caméra". Cliquez sur le bouton "Connecter" pour connecter la caméra infrarouge ( voir la Figure 8a , étape i.1).

REMARQUE: l'appareil photo affiche une image en direct de la scène. - Cliquez sur le bouton "Remote" pour ouvrir le panneau "Remote Control" ( voir la Figure 8d , étape i.2). Choisissez l'étalonnage "HF 100mm (-10 ° C - 60 ° C) 1140 μs". Voir la figure 8d , étape i.2.1.

REMARQUE: la plage d'étalonnage doit être aussi faible que possible afin de réduire le bruit. - Régler manuellement la bague de mise au point de l'objectif pour focaliser la caméra infrarougeE plan d'échantillonnage.

REMARQUE: Il est important que le champ de vision de la caméra soit aussi grand que la surface maximale projetée pour avoir la résolution spatiale maximale ( voir la figure 4g ). Il faudra peut-être changer de position, de hauteur et d'orientation de la caméra IR. Pour décider si une image est nette, il faut un contraste de température au niveau de l'image. Une règle d'acier peut être utilisée pour générer un contraste. Si l'image IR a toujours un faible contraste, on peut l'ajuster en utilisant l'outil de sélection ( voir la figure 8c , i.3) - Effectuez une correction de non uniformité en cliquant sur le bouton "NUC" ( voir la figure 8d , étape i.2.2). Couvrez l'objectif de la caméra IR et cliquez sur le bouton "ok".

- Déterminez la relation entre le domaine des pixels de la caméra infrarouge et les coordonnées du projecteur.

- Déterminez la relation entre le domaine des pixels PDK, le domaine des pixels de la caméra IR et le fichierNgème échelle de l'échantillon en projetant une image ou un motif blanc sur la surface de l'échantillon ( voir la figure 4 g, h ). Mesurer la surface projetée en utilisant une règle en acier qui donne la relation entre le domaine PDK et l'échelle de longueur de l'échantillon.

- Utilisez l'objectif f = 100 mm fixé à l'objectif PDK pour obtenir une surface éclairée de 21,3 mm x 16 mm (4: 3).

REMARQUE: L'échelle de longueur dans les coordonnées PDK est: 1 pixel projeté = 21,3 mm / 1 024 pixel - Trouvez la relation entre les caméras PDK et IR. Répétez l'étape 1.9.3) pour 10 V.

- Utilisez le logiciel de la caméra infrarouge pour changer l'élément de la barre de menus en "Mesurer". Choisissez l'outil "Cross" dans la barre d'outils "Measure areas" ( voir la figure 8c ), étape i.4). Marquez les coins de l'image thermique résultante en cliquant avec le bouton gauche sur le cadre illustré.

- Cliquez avec le bouton droit de la souris sur la croix pour accéder à la fenêtre de la propriété. Passez à "coordonnées" et enregistrez-les pourTransformation ultérieure de l'image thermique en système de coordonnées PDK.

4. Mettre en œuvre l'expérience

- Préparez l'expérience.

- Estimation de la surface d'éclairage par rapport à l'échelle de longueur de l'échantillon.

- Utilisez la lentille f = 100 mm pour obtenir une surface éclairée de 5,5 mm x 16 mm par motif. Choisissez une zone de 5,5 mm x 16,5 mm entre elles qui n'est pas éclairée.

NOTE: L'irradiation résultante est d'environ 1,2 W / cm².

- Utilisez la lentille f = 100 mm pour obtenir une surface éclairée de 5,5 mm x 16 mm par motif. Choisissez une zone de 5,5 mm x 16,5 mm entre elles qui n'est pas éclairée.

- Estimation de la zone d'illumination dans les unités par rapport au domaine des pixels PDK.

- Transformez la position du motif éclairé en domaine pixel du PDK (1.024 pixels x 768 pixels) en utilisant l'équation à l'étape 3.4.2). Utilisez [(512, 1); (512, 768)] pixels dans le domaine PDK en tant que ligne d'appauvrissement, qui est symétrique entre les deux modèles.

- Calculer le nombre total de trames, le temps de mesure et les cadres peR période. En supposant une vitesse de v = 0,05 mm / s, une distance de déplacement de l'étage de x = 10 mm et une cadence d'image PDK ƒ r = 40 Hz, calculer le temps de mesure t via t = x / v = 200 s. De plus, calculez le nombre de cadres non ƒ = ƒ r • t = 8,000. Avec une fréquence d'excitation de ƒ = 0.125 Hz, calculer les images par période p avec p = non ƒ / t ƒ = 320 images / période.

Note: Ces valeurs seront utilisées pour générer les images projetées. - Vérifiez la configuration et assurez-vous que le système laser, la caméra IR et (éventuellement) la commande de température sont connectés à la carte DAQ. Vérifiez si le compteur de puissance 500 W, le PDK et l'étage linéaire sont connectés au PC de contrôle.

- Estimation de la surface d'éclairage par rapport à l'échelle de longueur de l'échantillon.

- Configurez le PC de contrôle de la caméra.

- Configurez le logiciel de contrôle de la caméra infrarouge pour saisir une image lorsque la caméra IR reçoit une entrée de déclenchement. Pour cela, sSortez sur le panneau "Caméra" et cliquez sur le bouton "à distance" ( voir la Figure 8a , étape i.2) pour ouvrir le panneau de commande à distance. Choisissez "Process IO" dans le menu déroulant ( Figure 8d , étape i.2.3) et activez "Sync In" et "Gate" et fermez le menu.

- Ouvrez le menu d'acquisition en cliquant sur le coin inférieur droit de l'onglet "Paramètres d'acquisition" ( voir Figure 8a , i.5). Choisissez "Ext / Sync" dans le menu déroulant ( voir la figure 8b , i.5.1). Nommez la mesure en entrant les noms de fichiers et de dossiers dans le champ "Dossier" (voir la figure 8b , i.5.2).

- Entrez le nombre total de trames calculé à partir de l'étape 4.1.3 dans le champ "count" ( voir i.5.3). Fermez le menu d'acquisition et cliquez sur le bouton "Enregistrer" pour démarrer l'acquisition de données de la caméra IR ( voir la figure 8 , i.6).

REMARQUE:L'enregistrement ne se fera que s'il y a une entrée de déclenchement de la carte DAQ.

- Effectuer l'expérience.

- Démarrez le logiciel de contrôle LPPT. Activez le contrôleur de mouvement en cliquant sur "Activer". Bouton ( Figure 9a , i.1). Réglez les paramètres de déplacement "StartPosition" = "-5 mm", "EndPosition" = "5 mm" et "Velocity" = "0.05 mm / s" en éditant les champs nommés correspondants comme indiqué sur la Figure 9a , i.1. Cliquez sur le bouton "Démarrer la mesure" (voir la Figure 9a , i.2).

REMARQUE: dans le cas où il n'est pas clair où le défaut est situé, choisissez une plus grande distance de déplacement à une vitesse plus élevée. Faites attention à l'augmentation de la température du PDK et à la quantité de données créée. Notez qu'une interface utilisateur pour générer les images du cadre apparaîtra ( voir la figure 9b ). - Générer les images de trame projetées. <Ol>

- Cliquez avec le bouton gauche sur le champ "Choisir la couleur de la zone". Choisissez une couleur pour la zone de motif à partir de la boîte de dialogue de couleur ( Figure 9 , i.3). Choisissez le «outil rectangle» dans la barre d'outils de dessin dans le coin supérieur gauche.

- Dessinez un rectangle sur la zone d'image en cliquant avec le bouton gauche de la souris et maintenez-le tout en s'étendant sur la zone de l'image. Utilisez les coordonnées de motif transformées à partir de l'étape 4.1.2) pour dimensionner les coordonnées rectangulaires indiquées dans le coin inférieur gauche (i.4). Cliquez sur le bouton "Définir zone" ( Figure 9b , i.5).

REMARQUE: les coordonnées de pixel calculées dans le domaine PDK pour une taille de motif de 5,5 mm sont: Rectangle 1 (x1 = 116, y1 = 1; x2 = 380, y2 = 768), Rectangle 2 (x1 = 644, y1 = 1; x2 = 908, y2 = 768). Après avoir cliqué sur le bouton "définir la zone", une boîte de dialogue pour définir les propriétés du motif apparaîtra.

- Démarrez le logiciel de contrôle LPPT. Activez le contrôleur de mouvement en cliquant sur "Activer". Bouton ( Figure 9a , i.1). Réglez les paramètres de déplacement "StartPosition" = "-5 mm", "EndPosition" = "5 mm" et "Velocity" = "0.05 mm / s" en éditant les champs nommés correspondants comme indiqué sur la Figure 9a , i.1. Cliquez sur le bouton "Démarrer la mesure" (voir la Figure 9a , i.2).

- Définissez les propriétés du motif ( Figure 9c , i.6).

- Choisissez "sinusoïde" de laMenu déroulant par clic gauche sur le champ "Type de signal". Définissez les paramètres d'oscillation en définissant les champs "Déphasage" à "0 °", "Fréquence" à "0.125 Hz" et "Amplitude" à "127" (déphasage de 0 pour le premier motif et déphasage de π pour la deuxième).

- Réglez la tension laser à 10 V en insérant «10» sur le champ «Tension». Coller 320 dans le champ "Pics / période" en utilisant la valeur à partir de l'étape 4.1.3). Appuyez sur le bouton "Suivant"; Cela ferme le panneau.

REMARQUE: le logiciel de contrôle LPPT calcule un flux d'image périodique à la résolution du PDK. Comme un pixel blanc signifie une puissance optique maximale et une puissance zéro pixel noir, deux motifs oscillants sont calculés. La valeur grise du premier motif est calculée avec P 1 = 127 sin (2π 0,125 Hz t ) + 127 et celui de la seconde avec P 2 = 127 sin (2π 0,125 Hz t+ Π) + 127 (voir Figure 2 , graphique), alors que l'heure t est discrétisée sur la fréquence d'images choisie ( voir l' étape 4.3.4).

- Créez le deuxième motif projeté.

- Répétez les étapes 4.3.2) et 4.3.3) suite au flux de travail de la Figure 9 mais avec une couleur différente et un "Déplacement de phase" différent de "180 °". Cliquez sur le bouton "Calc Frames" pour calculer les modèles projetés. Réglez la fréquence d'images de la caméra PDK et IR pour "40 Hz" dans la boîte de dialogue affichée.

- Chargez l'image de correction.

- Suivez le flux de travail de la Figure 9b ), étape i.12. Choisissez le panneau "correction de charge" et fournissez le fichier pour l'image calculée à partir de l'étape 1.11). Chargez l'image de correction en cliquant sur le bouton.

- Commencez la mesure en cliquant sur le bouton "Démarrer" ( voir Figure 9b , étape i.13).

REMARQUE: Les images calculées seront projetées sur l'échantillon pendant que le stade se déplace. Les cadres seront acquis et comptés par le logiciel de contrôle de la caméra IR. - Arrêtez la mesure lorsque toutes les images sont acquises (barre de progression = 100%) en cliquant sur le bouton "Arrêter la mesure" ( voir Figure 9a , i.14).

REMARQUE: L'étiquette du bouton change si elle est cliquée.

5. Post-traitement du fichier de données

- Démarrez le logiciel de post-traitement LPPT. Cliquez sur le bouton "Charger" et choisissez le fichier de mesure dans la boîte de dialogue du fichier. Cliquez sur "OK" pour transformer le format de données de la caméra en format de données post-traitement ( voir la Figure 10a ).

REMARQUE: les données de la caméra IR sont stockées sur le PC de contrôle de la caméra infrarouge au format natif. Le kit de développement de logiciel de contrôle de caméra infrarouge est utilisé pour convertir la séquence de caméra infrarouge en une matrice tridimensionnelle (pixel X, pixel Y, numéro de trame) et unEn-tête comprenant un vecteur temporel t. - Transformez les données de la caméra IR sur le domaine PDK ( voir Figure 10b ), en insérant les coordonnées des quatre points de projection P1x à P4y à partir de l'étape 3.4.3) et en cliquant sur "Transformer".

REMARQUE: en raison de la projection d'image via le miroir d'or sur la caméra IR ( voir la figure 4g ), l'image IR résultante est déformée. Une transformation géométrique affine est effectuée à partir du domaine de la caméra infrarouge vers le domaine PDK. Le résultat est une matrice de taille 1024 x 768 x nombre de trame. - Extraire les informations de température à la ligne d'appauvrissement ( voir la figure 10c ).

- Définissez la ligne d'épuisement avec deux points L1 et L2 en remplissant les champs L1x = Lx2 = "512" pixel comme cela a déjà été choisi à l'étape 4.1.2). Choisissez y de L1y = "343" à L2y = "393". Voir la figure 10c .

REMARQUE: en raison de la transformation à l'étape 5.2), les données peuvent êtreRécupéré tout de suite, mais des effets secondaires surviennent parce que l'échantillon n'est qu'en partie éclairé. Par conséquent, ne pas évaluer les zones de bord des motifs. Si le bruit est encore trop élevé, la taille de y peut être augmentée. - Définissez les paramètres expérimentaux pour la caméra IR en remplissant les champs suivants: FrameRate comme "40" Hz, fréquence "0.125" Hz, vitesse v comme "0.05" mm / s et position de départ x Démarrer comme "-5" mm ( cf. Figure 10c ). Définissez les paramètres pour le post-traitement des données: "Fit Degree" = "7", "Smoothing" = "20", et "Hilbert" = "500" comme dans la Figure 10c .

REMARQUE: les données extraites à la ligne d'appauvrissement sont moyennement géométriques. Par la suite, le terme de température alternatif Δ T (voir Figure 11a, b ) est récupéré en effectuant un ajustement polynomial (Fit Degree). Le signal résultant est lissé par un filtre moyen mobile (Lissage).Enfin, une transformation de Hilbert est appliquée pour récupérer l'amplitude instantanée. Un autre filtre à moyenne mobile (Hilbert) est appliqué afin de réduire les ondulations résiduelles. En utilisant des informations sur le minimum d'amplitude, la position du défaut caché est obtenue. - Cliquez sur "Evaluer" pour effectuer l'analyse des données. Lisez la position calculée du défaut à partir du champ "CrackPosition [mm]". La position du défaut s'affiche dans la fenêtre de la Figure 10d .

- Définissez la ligne d'épuisement avec deux points L1 et L2 en remplissant les champs L1x = Lx2 = "512" pixel comme cela a déjà été choisi à l'étape 4.1.2). Choisissez y de L1y = "343" à L2y = "393". Voir la figure 10c .

Figure 3: Photo de l'installation expérimentale avec un chemin optique en surbrillance (ligne rouge). Le support à fibre laser est fixé à la fibre du laser à diodes. Le faisceau est réglé par le télescope au diamètre d'entrée du PDK. Avant d'entrer dans le PDK, le faisceau est divisé par l'échantillonneur de faisceau et surveillé par le compteur d'énergie. À l'intérieur du PDK, le faisceau est homogénéisé aNd projeté à un DMD. Le PDM, contrôlé par le logiciel de commande LPPT, projette des motifs d'illumination à l'échantillon. La lumière projetée est convertie photothermiquement et réchauffe l'échantillon. La température est mesurée par une caméra IR via le rayonnement thermique (ligne orange) émis par la surface de l'échantillon. L'échantillon lui-même est positionné sur la phase de translation linéaire. Cliquez ici pour voir une version plus grande de ce chiffre.

Figure 4: séquence photo montrant le réglage de la configuration expérimentale. (A) La vue de dessus de l'installation expérimentale présente une vue d'ensemble. ( B ) Alignement du télescope: les croix sont utilisées pour centrer l'objectif sur l'axe optique du faisceau laser. ( C ) Alignement des éléments optiques: un système de barre mounteD au banc optique est utilisé pour aligner le faisceau optique par rapport au banc. Un iris à hauteur fixe est utilisé pour maintenir le faisceau parallèlement au banc. ( D ) Photo de la vue latérale du point de couplage entre le projecteur et le faisceau. Les réticule sont utilisés pour aligner le projecteur sur le faisceau. ( E ) Détermination de la transmission du système du projecteur: le compteur de puissance est utilisé pour mesurer la puissance optique avant et après le projecteur. ( F ) Détermination du profil du faisceau: le filtre Pinhole et ND1 sont montés sur la diode qui se déplace par deux étages linéaires à travers l'image projetée. Le projecteur doit être configuré pour projeter une image blanche. ( G ) Positionnement de la caméra infrarouge sur l'échantillon via un miroir en or: l'échantillon doit être positionné dans le plan d'image du projecteur. Afin de contrôler la densité de puissance, les objectifs et les lentilles supplémentaires attachés à l'objectif peuvent être utilisés. ( H ) DéterminationDe l'échelle entre l'image projetée, l'image de la caméra IR et la longueur réelle de l'échantillon. Cliquez ici pour voir une version plus grande de ce chiffre.

Figure 5: Captures d'écran du logiciel. (A) Capture d'écran du logiciel de contrôle laser LPPT. ( B ) Logiciel de contrôle PDK: Les étapes i.1 à i.3 montrent comment configurer PDK comme projecteur ordinaire. Cliquez ici pour voir une version plus grande de ce chiffre.

Figure 6: Correction du profil de faisceau inhomogène. (A) Profil de faisceau de l'image blanche projetée (illumination complète) prise par un Photo diode qui a été déplacée dans le profil. Les données montrent un profil de faisceau inhomogène avec un pic proéminent au milieu. ( B ) Le profil de la ligne transversale correspondant à la ligne rouge dans a). ( C ) Image de correction qui est superposée sur le SLM avec l'image blanche projetée afin de réduire le niveau d'inhomogénéité. ( D ) Le profil de ligne de section transversale correspondant de la ligne rouge en c). ( E ) Profil de faisceau résultant après correction montrant un profil plus proche d'un profil de chapeau supérieur. ( F ) Le profil de ligne de section correspondante de la ligne rouge dans e). ( G ) Profil d'illumination de deux motifs corrigés. Les motifs seront modulés avec la même fréquence et l'amplitude mais avec des phases opposées créant une zone d'interférence destructrice entre les motifs. ( H ) Le profil de ligne de section correspondante de la ligne rouge en g). Ve.com/files/ftp_upload/55733/55733fig6large.jpg "target =" _ blank "> Cliquez ici pour voir une version plus grande de cette figure.

Figure 7: Préparation de l'échantillon. (A) Photo de la surface de l'échantillon montrant un bloc d'acier de construction enduit noir St37 (20 mm x 0,5 mm x 15 mm). ( B ) Dessin CAO transparent des défauts de subsurface. Les défauts sont situés à 40 mm du côté droit. ( C ) Photos latérales des échantillons montrant les défauts idéalisés à différentes profondeurs sous la surface (côté 1 = 0,25 mm, côté 2 = 0,5 mm, côté 3 = 0,7 mm, côté 4 = 1,25 mm). Les côtés de l'échantillon ne sont pas revêtus pour réduire les pertes de chaleur. Le deuxième échantillon (non représenté) présente ses défauts de sous-surface à: côté 1 = 1 mm, côté 2 = 1,5 mm, côté 3 = 1,75 mm, côté 4 = 2 mm.= "_ Blank"> Cliquez ici pour voir une version plus grande de ce chiffre.

Figure 8: Captures d'écran du logiciel de contrôle de caméra infrarouge. Les étapes i.1 à i.5 montrent comment configurer la caméra IR pour l'acquisition de données. (A) Capture d'écran du panneau "Caméra": la caméra IR peut être connectée au PC de contrôle de la caméra infrarouge via le bouton "Connect". Le panneau de commande "à distance" (b) et le panneau d'acquisition (d & e) peuvent être consultés à partir d'ici. En outre, la mesure peut être démarrée via le bouton "Enregistrer". ( B ) Capture d'écran du panneau "Acquisition": la caméra IR doit être configurée via "Ext / Sync" afin de capturer une image si elle reçoit un déclencheur TTL 5 V. ( C ) Capture d'écran du panneau "Mesurer": la plage d'affichage des données peut être réglée par le bouton "Sélection". Outils de pointage et de ligneSont utilisés pour calibrer l'image de la caméra infrarouge aux coordonnées du monde réel. ( D ) Capture d'écran du panneau "Calibrations" de la télécommande de caméra infrarouge. Une petite plage de mesure (-10 à 60 ° C) doit être choisie afin d'obtenir une sensibilité élevée. ( E ) Panneau de contrôle à distance de la caméra IR: "Process-IO", "IN1" et "IN2" doivent être activés pour déclencher la caméra infrarouge. Cliquez ici pour voir une version plus grande de ce chiffre.

Figure 9: Captures d'écran du logiciel de contrôle LPPT. Le flux de travail pour les interactions des utilisateurs avec le logiciel est marqué comme suit: i.1 à i.14. (A) Capture d'écran du panneau principal LPPT; "Activé?" Est un type booléen et active le stade s'il est vrai. "Démarrer" et "EndPosi"Tion "sont les paramètres de déplacement de l'étage en mm. Le champ" Velocity "est défini en mm / s. Le bouton" Start Measurement "démarre les mesures, ouvre la boîte de dialogue affichée dans le panneau (b) et arrête la mesure s'il est faux. ( B ) Capture d'écran de l'interface utilisateur utilisée pour créer les motifs projetés sur l'échantillon. Une couleur est choisie pour représenter une zone de pixels. La zone est choisie en dessinant des rectangles vers l'image. Si vous appuyez sur le bouton "Définir zone" Le panneau affiché dans le panneau (c) apparaîtra pour définir les propriétés de la zone. Après avoir défini toutes les zones, le bouton "Calc Frames" calculera un ensemble d'images. "Load Correction" fournira une boîte de dialogue pour charger la correction Image pour éviter un profil de faisceau inhomogène. Le bouton "Démarrer" démarre la mesure. ( C ) Capture d'écran de l'interface utilisateur utilisée pour définir les propriétés d'un seul motif. Le cadre supérieur montre le type de signal (sinusoïdaux), le décalage de phaseEn degrés et en fréquence en Hz. Le cadre inférieur montre les images par période, l'amplitude de 1 à 127 et la tension du laser (0 V à 10 V = 0 W à 500 W). Les cadres par période sont la valeur représentant la finesse d'une période discrétisée. Une fois que le bouton "Suivant" (en outre) est poussé, une boîte de dialogue apparaît et demande la cadence d'image de la caméra en Hz et la vitesse de commutation de l'image en Hz. Cliquez ici pour voir une version plus grande de ce chiffre.

Figure 10: Captures d'écran du logiciel de post-traitement LPPT. (A) Charger et transformer le format de données de la caméra infrarouge native. ( B ) Transformer la matrice de trames sur le système de coordonnées des projecteurs en utilisant les points de transformation P1x vers P4y. ( C ) L1x à L2y représentent les coordonnées des pixels de la ligne évaluée. &"V", "xStart", "FrameRate" et "Frequency" sont des paramètres expérimentaux. "V" est la vitesse en mm / s, "x Démarrer" la position de départ de l'étage en mm, "FrameRate" et "Frequency "Sont donnés en Hz." Fit Degree "," Smoothing "et" Hilbert "sont des paramètres d'évaluation. Le degré d'ajustement représente le degré d'ajustement polynomial," Lissage "représente le nombre d'éléments pour un filtre moyen mobile utilisé pour réduire le bruit et Le paramètre "Hilbert" permet de définir le niveau de lissage pour trouver le minimum de la courbe. ( D ) Capture d'écran du résultat montrant la position de la fissure en tant que ligne pointillée verticale. Cliquez ici pour voir une version plus grande de cette figure.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

Après le protocole, le côté 1 de l'échantillon d'acier avec un défaut de subsurface à une profondeur de 0,25 mm a été choisi pour générer des résultats représentatifs. Le défaut a été initialement positionné approximativement au centre de la zone éclairée. L'échantillon a ensuite été déplacé de -5 mm à 5 mm par l'étape linéaire à une vitesse de 0,05 mm / s. En utilisant ces paramètres, la figure 11a montre les données de balayage après les extraire de la ligne d'appauvrissement. À ce stade, le succès de l'expérience peut être estimé, car les données brutes sont disponibles à partir du logiciel de contrôle de la caméra IR comme prévisualisation (en option: utilisez l'outil de ligne pour prévisualiser les données, voir Figure 8 , étape i.4) . Après un autre traitement de signal après-vente, la figure 11b montre la position de défauts au minimum de la courbe de Hilbert (bleu) à 0,3 mm.

Pour valider l'expérience, la courbe devrait hAve les propriétés suivantes: il doit être symétrique, avoir un minimum prononcé au plan de symétrie et deux maxima égaux à gauche et à droite. Les maxima surviennent parce que le flux de chaleur d'une des sources de ligne domine l'autre en raison de l'accumulation de chaleur au défaut. C'est particulièrement le cas lorsque le défaut est positionné près du plan de symétrie. Le défaut constitue une barrière pour le flux de chaleur afin que nous puissions observer le flux de chaleur de la source dominante et son reflet du défaut. Si le défaut est positionné symétriquement au milieu, le flux de chaleur se divise également, ce qui donne un minimum de 1 .

L'effet de la vitesse de balayage est représenté sur la figure 11c . Ici, la vitesse de balayage a été doublée à 0,1 mm / s pour évaluer le même défaut. Au préalable, l'échantillon a été légèrement décalé sur la scène pour obtenir une position relative différente. La position de défaut a été déterminéeÀ -2 mm. Le niveau d'élongation était similaire aux données présentées dans la Figure 11a , démontrant une bonne reproductibilité de l'expérience, mais avec moins d'oscillations. Étant donné que l'allongement maximal est en corrélation avec la profondeur du défaut, les informations sur la position et la profondeur peuvent également être maintenues 1 .

La figure 11d montre un ensemble de données sous-optimal. Le défaut était de 1 mm au-dessous de la surface, qui est presque à la limite de détection de cette longueur de diffusion et de la puissance optique disponible. Bien que l'emplacement du défaut puisse encore être déterminé, l'incertitude de mesure est plus grande car l'emplacement de l'oscillation zéro est déjà affecté par le bruit. De ce comportement, on peut en déduire que les signes les plus évidents pour une défaillance de l'expérience de détection de défauts sont si la ligne d'appauvrissement disparaît complètement ou s'il existe un fort comportement asymétrique. Cela peut être dû au suivi(I) la résolution spatiale de la caméra infrarouge n'est pas suffisante et la ligne d'épuisement ne peut pas être résolue correctement, (ii) le bruit de la caméra est trop élevé par rapport à l'élévation de la température, (iii) le motif d'illumination est Inhomogène et n'a pas été corrigé correctement, (iv) la vitesse de l'étape choisie est trop élevée, par rapport à la fréquence de modulation du motif d'illumination, et (v) la longueur de diffusion thermique (par la fréquence de modulation) n'est pas adaptée au défaut profondeur.

Figure 11: Ensemble de données représentatif des expériences pour localiser les défauts de la sous-surface. (A) Données expérimentales représentatives de l'échantillon St37, côté 1 avec un défaut à une profondeur de 0,25 mm. La ligne noire montre les informations de température dans le temps (axe supérieur). En traduisant le stade à une vitesse v = 0,05 mm / s, la position estRécupéré (axe inférieur). La courbe rouge montre un ajustement polynomial ( 7ème degré) utilisé pour obtenir la composante de température alternative. La ligne rouge pointillée représente la position du défaut subsurface. ( B ) La courbe noire montre le graphique de température alternatif obtenu en soustrayant l'ajustement polynomial des données de température du panneau (a). La courbe bleue a été obtenue en appliquant la transformation de Hilbert à la courbe noire et à la moyenne. ( C ) Données expérimentales représentatives du même côté sur une plage de -7 mm à 3 mm à une vitesse d'étape de 0,1 mm / s. La fréquence est réduite de moitié, mais l'allongement est similaire au panneau (a). ( D ) Des données expérimentales sous-optimales acquises lorsque le défaut de subsurface était à une profondeur de 1 mm. Cliquez ici pour voir une version plus grande de ce chiffre.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

Le protocole présenté décrit comment localiser des défauts de sous-surface artificiels orientés perpendiculairement à la surface. L'idée principale de la méthode est de créer des champs d'ondes thermiques interférentes qui interagissent avec le défaut subsurface. Les étapes les plus importantes sont (i) combiner un SLM avec un laser à diode afin de créer deux modèles d'éclairage alternatifs à haute puissance à la surface de l'échantillon; Ces modèles sont transformés par voie photothermique en champs d'ondes thermiques cohérentes, (ii) pour les interférer de manière déstructive tout en interagissant avec un défaut subsurface, et (iii) localiser ces défauts à partir d'une analyse superficielle de la température dynamique de la surface de l'échantillon à l'aide d'une image thermique Caméra infrarouge. Étant donné que seule l'oscillation relative de la température autour d'une valeur moyenne variable lentement et non de la valeur de température absolue est nécessaire, cette approche est extrêmement sensible aux défauts cachés 1 .

L'une des étapes les plus critiquesDans le cadre du protocole, il faut établir une homogénéité suffisante du profil du faisceau d'éclairage lors de l'utilisation d'une source laser à couplage SLM pour un chauffage structuré (voir l'étape 1.10). Le laser à diodes offre une forte irradiation mais doit être alimenté dans le projecteur contenant le SLM avec le diamètre et la directionnalité du faisceau correct. En raison de faibles disparités géométriques et spectrales inévitables avec le chemin optique exclusif dans le projecteur, l'image générée sur l'échantillon est déformée. Par conséquent, une correction numérique des valeurs d'intensité d'image contrôlant l'image projetée est effectuée avec une mesure de profil de faisceau de référence. Une deuxième étape critique pour une expérience réussie consiste à obtenir une résolution spatiale élevée de l'image IR (voir les étapes 3.3.7 à 3.3.8). La zone d'épuisement doit être suffisamment résolue spatialement, sinon aucune épuisement et donc aucune position de défaut ne peut être mesurée.

La nature des ondes thermiques appliquées est une diffusionQui entraîne une forte atténuation de leur amplitude sur quelques millimètres seulement. Nous rencontrons cette limitation physique intrinsèque en utilisant un laser à diode à haute puissance comme source lumineuse. Le goulot d'étranglement de la configuration expérimentale actuelle est la limite de contrainte thermique du SLM 21 , ce qui signifie que seule une fraction de la puissance laser disponible peut être appliquée. Notre solution actuelle est de revêtir la surface de l'échantillon avec un revêtement de graphite noir. À l'avenir, nous prévoyons des configurations avec une sensibilité plus élevée à l'aide de moteurs légers optimisés ou même de tableaux laser directifs commutables, tels que des tableaux à laser à émission de surface (VCSEL) 22 à haute densité.

La principale différence entre cette méthode et l'imagerie thermique existante dans les essais non destructifs est le fait que nous utilisons l'interférence destructive des champs d'ondes thermiques totalement cohérentes; Ce qui n'est possible qu'après avoir contrôlé l'amplitude et la phase d'un ensemble de liGht sources de manière déterministe. Dans les méthodes thermographiques existantes, on utilise soit une source de lumière plane, contrôlée dans le domaine temporel, soit un seul point laser focalisé, contrôlé dans le domaine spatial. L'avantage majeur de notre approche est une forte sensibilité aux défauts perpendiculaires à la surface de l'échantillon.

Jusqu'à présent, seules deux sources lumineuses individuelles ont été créées. Avec le SLM couplé au laser, nous pouvons, en principe, générer et contrôler jusqu'à un million de sources lumineuses individuelles - un million de sources de chaleur - sur la surface de l'échantillon. De toute évidence, cette approche ouvre les possibilités d'une mise en forme d'onde thermique arbitraire à long terme et des techniques de transfert d'échographie ou de radar au champ de la thermographie active, dans les limites physiques. Une fois que la défi de l'irradiance comme indiqué ci-dessus ( c.-à-d ., La puissance optique par pixel projeté) est résolue de manière satisfaisante, des défauts plus petits situés plus loin en dessous de la surface devraient être détectables. Jusque là,L'acier a été testé, mais la méthode est très prometteuse, en particulier pour les matières plastiques, les matériaux composés et d'autres matériaux sensibles, en raison de la faible contrainte thermique appliquée.

Subscription Required. Please recommend JoVE to your librarian.

Disclosures

Les auteurs n'ont rien à dévoiler.

Acknowledgments

Nous tenons à remercier Taarna Studemund et Hagen Wendler pour avoir pris des photos de la configuration expérimentale ainsi que leur préparation pour la publication de la figure. En outre, nous tenons à remercier Anne Hildebrandt pour la préparation des échantillons et Sreedhar Unnikrishnakurup, Alexander Battig et Felix Fritzsche pour la lecture des épreuves.

Materials

| Name | Company | Catalog Number | Comments |

| 500 W diode laser system, 940 nm | Laserline | LDM 500 - 20 | Pilot laser class 2 @ 650 nm, diode laser is a class 4 laser system --> special laboratory needed |

| Laser control box | Laserline | Laser control box LDM | Add on to the laser system, used to switch electronically, laser threshold, shutter, laser on 0 V..5 V TTL |

| Control box scanner | Laserline | Add on to the laser system, used to adjust the optical output power via analog signal from 0 V..10 V | |

| Fiber Laser Mount 2", f = 80 mm | Laserline | Add on to the laser system | |

| Multifunction Data Aquisition (DAQ) Device + BNC Terminal | National Instruments | NI-USB 6251 | The DAQ card is used to trigger the IR camera, the DLP Light Commander 5500, control Laser and diode PDA 36A |

| Standard - PC | Control PC - graphic card for two screens, at least 4 x USB, Windows based | ||

| BNC cabel | Standard cable | ||

| HDMI cable | Standard cable | ||

| Micro USB to USB cable | Standard cable | ||

| LabVIEW 2013 SP1 Development System | National Instruments | Development environment for device control | |

| LPPT control software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| LPPT intensity software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| LPPT laser control software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| Matlab 2016b | MathWorks | Postprocessing of the measurement data | |

| LPPT postprocessing software | BAM | Postprocessing of the measurement data | |

| IR camera control PC | InfraTec | Control PC is supplied by camera distributor | |

| IR camera control software | InfraTec | Irbis 3 Professional | |

| InfraTec SDK | InfraTec | Dynamic Link Library as interface between the native data aquisition format of Infratec and Matlab | |

| IR camera | InfraTec | Image IR 8300 | 640 x 512, cooled InSb detector, wavelength 2 µm..5.7 µm, noise = 20 mK + accessories (LAN cable, Digital in/out cable, space ring, power supply, case) |

| Tripod | Manfrotto | 161MK2B | |

| IR camera mount | Manfrotto | 405 | |

| Projector development kit (PDK) for digital light processing (DLP) technology (DLP Light Commander 5500) | Logic PD | DLP-LC-DLP5500-10R | DLP5500 Digital Micromirror Device from Texas Instruments included , light engine and case need to be disassembed |

| PDK control software | Logic PD | Included when delivered, DLP Light Commander control software | |

| Mechanical platform for the PDK | BAM | Self made (140 x 230 x 420) mm3 | |

| Power meter control unit | Ophir | Vega | USB Interface |

| 30 W power meter head | Ophir | 30(150)A-LP1-18 | Power meter head to determine Transmission of the projector system |

| 500 W power meter head | Ophir | FL500A | Power meter for process supervision |

| Motion controller | Newport | ESP301 | with USB Interface |

| Translation stage | Newport | M-ILS200CC | Connected to ESP301 |

| Photodiode with amplifier | Thorlabs | PDA 36A-EC | 1" mount |

| Reflective filter ND1 | Thorlabs | ND10A | to be mounted to the PDA 36A |

| Pinhole 1" | Thorlabs | P1000S | to be mounted to the PDA 36A |

| Optical aluminium breadboard | Thorlabs | MB60120/M | (1,200 mm x 900 mm) base |

| Plano Convex Lens f = 200 mm | Thorlabs | LA1979-B | Coated for IR, first telescope lens |

| Plano Convex Lens f = 75 mm | Thorlabs | LA1145-B | Coated for IR, second telescope lens |

| xy-translation stage | Newport | M401 | Used for adjusting the telecope |

| Beamsampler | Thorlabs | BSF20-B | Splits the optical output, used to reduce the optical input for the projector system |

| Mirror | Thorlabs | BB2-E03 | Mirror for coupling the beam to the DLP Light Commander |

| Heavy duty lab jack | Thorlabs | L490 | Used for the fiber mount and on top of the linear stage to position the sample (2x) |

| PDK-objective | Nikon | Nikon AF Nikkor 50 mm 1:1:8:D | Objective for DLP Light Commander, 50 mm |

| Plano Convex Lens f = 100 mm | Thorlabs | LA1050 -B | Lens is attached to the Nikon Objective |

| Bi-Convex Lens f = 60 mm | Thorlabs | LB1723 -B | Lens to be attached to the Nikon objective in order to determine the optical transmission with the 30 W measurement head |

| Square protected gold mirror | Thorlabs | PFSQ20-03-M01 | |

| High power IR sensor card | Newport | F-IRC-HP-M | Sensor card to check the optical pathway |

| 2" crosshairs | BAM | Self-made | |

| 1" crosshairs | BAM | Self-made | |

| Bullseye level | Thorlabs | LCL01 | |

| Translation Stage | Newport | M-UMR8.25 | Used for measuring the beam profile |

| Micrometer screw | Newport | DM17-25 | Used with translation stage M-UMR8.25 |

| Mounted Zero Aperture Iris | Thorlabs | ID75Z/M | used to check the optical pathway |

| Bases and Post Holders Essentials Kit, Metric and Universal Components | Thorlabs | ESK01/M | Basis |

| Posts & Accessories Essentials Kit, Metric and Universal Components | Thorlabs | ESK03/M | |

| M6 Cap Screw and Hardware Kit | Thorlabs | HW-KIT2/M | |

| Construction Rails | Thorlabs | XE25L700/M | |

| 1" Construction Cube | Thorlabs | RM1G | Used to mount construction rails |

| Electrical discharge machining | Sodick | AG60L | www.sodick.de |

| St37 block of steel (100 x 100 x 40) mm3 |

BAM | self-made, hidden defect with remaining wall thicknesses of 0.25 mm, 0.5 mm, 0.70 mm, 1.25 mm (shown in Figure 5) | |

| St37 block of steel (100 x 100 x 40) mm |

BAM | self-made, hidden defect with remaining wall thicknesses of 1 mm, 1.5 mm, 1.75 mm, 2 mm (shown in Figure 5) | |

| Graphite spray | CRC Industries Europe NV | GRAPHIT 33 | Ref. 20760, 200 mL aerosol (Kontakt-Chemie) |

| Protective tape | Tesa | tesakrepp 4348 | used to protect the hidden defects while coating |

References

- Thiel, E., Kreutzbruck, M., Ziegler, M. Laser-projected photothermal thermography using thermal wave field interference for subsurface defect characterization. Appl. Phys. Lett. 109 (12), 123504 (2016).

- Ibarra-Castanedo, C., Tarpani, J. R., Maldague, X. P. V. Nondestructive testing with thermography. Eur. J. Phys. 34 (6), 91-109 (2013).

- Maldague, X. P. Introduction to NDT by active infrared thermography. Mater. Eval. 60 (9), 1060-1073 (2002).

- Li, T., Almond, D. P., Rees, D. A. S. Crack imaging by scanning pulsed laser spot thermography. Ndt&E Int. 44 (2), 216-225 (2011).

- Lugin, S. Detection of hidden defects by lateral thermal flows. Ndt&E Int. 56, 48-55 (2013).

- Li, T., Almond, D. P., Rees, D. A. S. Crack imaging by scanning laser-line thermography and laser-spot thermography. Meas. Sci. Technol. 22 (3), (2011).

- Pech-May, N. W., Oleaga, A., Mendioroz, A., Salazar, A. Fast Characterization of the Width of Vertical Cracks Using Pulsed Laser Spot Infrared Thermography. Journal of Nondestructive Evaluation. 35 (2), 22 (2016).

- Thiel, E., Kreutzbruck, M., Ziegler, M. Proc. SPIE 9761. Douglass, M. R., King, P. S., Lee, B. L. , Spie-Int Soc Optical Engineering. (2016).

- Thiel, E., Kreutzbruck, M., Ziegler, M. Proc. WCNDT 2016. , 6 (2016).

- Mandelis, A. Diffusion-Wave Fields: mathematical methods and Green functions. , Springer-Verlag. (2001).

- Almond, D., Patel, P. Photothermal Science and Techniques. 10, Chapman & Hall. (1996).

- Salazar, A. Energy propagation of thermal waves. Eur. J. Phys. 27 (6), 1349-1355 (2006).

- Bennett, C. A., Patty, R. R. Thermal wave interferometry: a potential application of the photoacoustic effect. Appl. Opt. 21 (1), 49-54 (1982).

- Busse, G. Stereoscopic depth analysis by thermal wave transmission for nondestructive evaluation. Appl. Phys. Lett. 42 (4), 366 (1983).

- Holtmann, N., Artzt, K., Gleiter, A., Strunk, H. P., Busse, G. Iterative improvement of Lockin-thermography results by temporal and spatial adaption of optical excitation. Qirt J. 9 (2), 167-176 (2012).

- Pribe, J. D., Thandu, S. C., Yin, Z., Kinzel, E. C. Toward DMD illuminated spatial-temporal modulated thermography. Proc. SPIE 9861. , (2016).

- Ravichandran, A. Spatial and temporal modulation of heat source using light modulator for advanced thermography. , Missouri University of Science and Technology. (2015).

- DLP 0.55 XGA Series 450 DMD. , TexasInstruments. (2015).

- Application Note - DLP System Optics. , TexasInstruments. Available from: http://www.ti.com/general/docs/lit/getliterature.tsp?baseLiteratureNumber=dlpa022&keyMatch=dlpa022&tisearch=Search-EN-Everything (2010).

- DLP LightCommander Control Software - User Manual. , LogicPD. Available from: https://support.logicpd.com/ProductDownloads/LegacyProducts/DLPLightCommander.aspx?_sw_csrfToken=318b0448 (2011).

- White Paper - Laser Power Handling for DMDs. , TexasInstruments. Available from: http://www.ti.com/general/docs/lit/getliterature.tsp?literatureNumber=dlpa027&fileType=pdf (2012).

- Moench, H., et al. High-power VCSEL systems and applications. Proc. SPIE 9348. , (2015).