Summary

मैक्रोस्कोपिक नमूनों का उपयोग करके विद्युत सहायता प्रदान करने वाली विरूपण (ईएडी) पर विद्युत और थर्मल प्रभाव अलग करना बहुत मुश्किल है। धातु के नमूनों और नैनोस्ट्रक्चर को कस्टम परीक्षण प्रक्रिया के साथ मिलकर विकसित किया गया है ताकि इन नमूनों पर जौल हीटिंग और डिस्लोकेशन के उत्क्रांति के बिना गठन पर लागू होने वाले प्रभाव का मूल्यांकन किया जा सके।

Abstract

शीट मेटल रोलिंग और फोर्जिंग जैसी प्रक्रियाओं के दौरान धातुओं की रूपरेखा को सुधारने के लिए विद्युत रूप से सहायता प्राप्त विरूपण (ईएडी) का तेजी से उपयोग किया जाता है। ईएडी के लिए जिम्मेदार अंतर्निहित तंत्र से संबंधित असहमति के बावजूद इस तकनीक का दत्तक प्रक्रिया चल रही है। यहां वर्णित प्रायोगिक प्रक्रिया पिछले ईएडी अनुसंधान की तुलना में थर्मल प्रभाव को हटाकर अधिक स्पष्ट अध्ययन को सक्षम करती है, जो पिछले ईएडी परिणामों को व्याख्या में असहमति के लिए जिम्मेदार हैं। इसके अलावा, यहां वर्णित प्रक्रिया के रूप में एक ट्रांसमिशन इलेक्ट्रॉन माइक्रोस्कोप (टेम) में सीटू में और वास्तविक समय में ईएडी अवलोकन के लिए सक्षम बनाता है, यह मौजूदा पोस्ट-मार्टम के तरीकों से बेहतर है जो परीक्षा के बाद ईएडी प्रभाव को देखते हैं। टेस्ट नमूने में एक एकल क्रिस्टल तांबा (एससीसी) पन्नी होती है जिसमें निओस्केल मोटाई का एक निशुल्क खनन तन्यता परीक्षण अनुभाग होता है, लेजर और आयन बीम मिलिंग के संयोजन का उपयोग करके निर्मित। एससीसी एक etched सिलिकॉन आधार है जो मुझे प्रदान करता हैएक गर्मी सिंक के रूप में सेवा करते समय चैनिकल समर्थन और बिजली अलगाव। इस ज्यामिति का उपयोग करते हुए, उच्च वर्तमान घनत्व (~ 3,500 ए / एमएम 2 ) पर, परीक्षण खंड में एक नगण्य तापमान वृद्धि (<0.02 डिग्री सेल्सियस) का अनुभव होता है, इस प्रकार जौल हीटिंग प्रभावों को नष्ट करना मॉनिटरिंग सामग्री विरूपण और microstructures के लिए इसी परिवर्तन की पहचान, उदा। Dislocations, मंदिर छवियों की एक श्रृंखला को प्राप्त करने और विश्लेषण करके पूरा किया जाता है। हमारी नमूना तैयार करना और सीटू में प्रयोग प्रक्रियाएं मजबूत और बहुमुखी हैं क्योंकि उन्हें अलग-अलग माइक्रोस्ट्रक्चर वाली सामग्री का परीक्षण करने के लिए आसानी से उपयोग किया जा सकता है, जैसे एकल और पॉलीक्रिस्टलीय तांबे।

Introduction

विद्युत रूप से सहायता विरूपण (ईएडी) धातु विरूपण प्रक्रियाओं जैसे कि फोर्जिंग, मुद्रांकन, एक्सट्रोडिंग आदि के लिए एक उपयोगी उपकरण है। ईएडी प्रक्रिया में विरूपण के दौरान एक धातु कार्यक्षेत्र के माध्यम से विद्युत प्रवाह को लागू करना शामिल होता है, जिससे प्रवाह के तनाव को कम करने, तनाव को विफल करने और कभी-कभी 1 , 2 , 3 बनाने के बाद फ्लैगबैक को नष्ट करने से धातु की क्षमता में सुधार होता है। इसके विकास में वृद्धि के बावजूद, तंत्र के बारे में आम सहमति नहीं है, जिसके द्वारा ईएडी धातु की रूपरेखा सुधारता है। यह पत्र एक प्रयोग के लिए नमूना तैयार करने और परीक्षण प्रक्रिया का वर्णन करता है जिसमें संभावित प्रतिस्पर्धात्मक EAD तंत्र को अलग करना और परीक्षण के दौरान स्वस्थानी माइक्रोस्ट्रोकल परीक्षा में सक्षम होना संभव है।

धातु के गठन पर ईएडी के प्रभाव के लिए दो अनुमान हैं। पहली परिकल्पना, जौल हीटिंग प्रभाव, स्टेशनटीईएस, जो लागू होने वाली धातुओं के निर्माण में विद्युतीय प्रतिरोध का मुकाबला करता है, जिसके कारण तापमान बढ़ता जा रहा है और सामग्री नरम और विस्तार की ओर अग्रसर होता है। एक दूसरे परिकल्पना को इलेक्ट्रोप्लास्टिक के रूप में संदर्भित किया जाता है, जिसमें विलय चालू अव्यवस्था सक्रियण ऊर्जा कम करके विरूपता बढ़ जाती है। इन दोनों अनुमानों को 1 9 70 के दशक में शॉर्ट-टाइम की वर्तमान दालों से जुड़े प्रयोगों से उभर आया, जो यांत्रिक रूप से विकृत रूप से 4 , 5 को लागू किया गया था। अधिक हाल के अध्ययन में आमतौर पर कम एम्परेज डीसी दालों शामिल हैं, जो विनिर्माण अनुप्रयोगों के लिए अधिक प्रासंगिक हैं, लेकिन शोधकर्ता ईएडी डेटा की उनकी व्याख्या में असहमत हैं।

ईएडी डेटा की व्याख्या करना मुश्किल विद्युतीय विद्युत प्रवाह की उच्च युग्मित प्रकृति और बढ़ती तापीय ऊर्जा के कारण है। उच्च प्रवाहकीय धातुओं में भी छोटे वर्तमान घनत्व सामग्री सामग्री बढ़ा सकते हैं; जैसे , 1विभिन्न एल्यूमीनियम और तांबा मिश्र धातुओं के लिए 33 , 120 ए / 2 मिमी की मौजूदा घनत्व के साथ 30-240 डिग्री सेल्सियस 6 , 7 , 8 , 9 यह तापमान परिवर्तन लोचदार मापांक, उपज ताकत, और प्रवाह तनाव को काफी प्रभावित कर सकता है, जिससे ताप और इलेक्ट्रोप्लास्टिक प्रभाव के बीच अंतर करने के लिए चुनौतीपूर्ण हो सकता है। इस कठिनाई को उजागर करते हुए, हाल के अध्ययनों में जौल हीटिंग परिकल्पना या इलेक्ट्रोप्लास्टिक अवधारणा का समर्थन किया जा सकता है। उदाहरण के लिए, एल्यूमीनियम, तांबे और टाइटेनियम के विभिन्न मिश्र धातुओं में इलेक्ट्रो-मैकेनिकल विरूपण का अध्ययन करते हुए, शोधकर्ताओं ने बताया है कि इलेक्ट्रोप्लास्टिकि ने बढ़ाए विरूपण में योगदान दिया है क्योंकि प्रभाव 1 9 , 6 , 7 को केवल जौल हीटिंग द्वारा स्पष्ट नहीं किया जा सकता है। उन रिपोर्टों के विपरीत, ये अध्ययन ऐसे हैं जो टी में ईएडी तनाव में कमी का गुणन देते हैंइटेनियम, स्टेनलेस स्टील, और तिवारी -6 एएल -4 वी थर्मल इफेक्ट 10 , 11 ।

थर्मल मैनेजमेंट ईएडी अनुसंधान के लिए विशिष्ट नहीं है, बल्कि, इलेक्ट्रोमैकेनिकल सामग्री गुणों की जांच करते समय एक सामान्य चिंता है। विशेष रूप से बड़े नमूनों में, जहां बड़े पैमाने पर केंद्र इसके आसपास से गहराई से पृथक होता है, एक समान तापमान बनाए रखना चुनौतीपूर्ण हो सकता है नमूना आकार से संबंधित एक अन्य इलेक्ट्रोमेनिकल परीक्षण चुनौती विद्युत मस्तिष्कात्मक तनाव से संबंधित मौलिक माइक्रस्ट्रॉचरल परिवर्तनों की स्थिति में प्रदर्शन करने की वास्तविकता है। स्वस्थानी मंदिर में यांत्रिक परीक्षण नियमित रूप से मानक परीक्षण नमूने 12 पर किया जाता है लेकिन नमूनों का गैर-वर्दी पार अनुभाग गेज अनुभाग के पास वर्तमान घनत्व और गर्मी हस्तांतरण में ज्यामितीय निर्भर भिन्नताएं पैदा करेगा। संक्षेप में, ईए को देखने और व्याख्या करने में प्रमुख चुनौतियां डी तंत्र नमूना आकार से संबंधित हैं और इसका संक्षेप निम्नानुसार किया जा सकता है: 1) तापीय-युग्मन नमूना तापमान को प्रभावित करता है जिससे एक ही प्रस्तावित ईएडी तंत्र को अलग करना मुश्किल हो जाता है और 2) मानक परीक्षण नमूने और प्रक्रियाएं वास्तविक स्थिति में मौजूद नहीं हैं एक लागू विद्युत प्रवाह के तहत तनाव में सामग्री का अध्ययन इलेक्ट्रिकल वर्तमान, यांत्रिक लोडिंग और तापमान को नियंत्रित करते समय एक ट्रांसमिशन इलेक्ट्रॉन माइक्रोस्कोप (टेम) में एक अल्ट्रा-कम वॉल्यूम गेज खंड के साथ एक नमूने पर ईएडी प्रयोगों को प्रदर्शन करके इन चुनौतियों का सामना करना संभव है।

इस पत्र में, हम एक ईएडी प्रयोग के लिए नमूना तैयार करने और परीक्षण प्रक्रिया का वर्णन करते हैं जिसमें जौल हीटिंग प्रभावों को एक सूक्ष्म / नैनोस्केल गेज अनुभाग (10 माइक्रोन x 10 माइक्रोन x 100 एनएम) के साथ एक नमूना संरचना का उपयोग करके नगण्य बनाया जाता है समर्थन फ्रेम स्थिर विश्लेषणात्मक और संख्यात्मक मॉडलिंग के माध्यम से, यह दिखाया गया है13 "इस विन्यास के तहत, यहां तक कि उच्च वर्तमान घनत्व (~ 3,500 ए / एमएम 2 ) के कारण नमूना के तापमान (<0.02 डिग्री सेल्सियस) में बहुत कम वृद्धि हुई है। माइक्रोप्रोसेज आधारित इलेक्ट्रोमैकेनिकल परीक्षण प्रणाली का एक तीन-आयामी योजनाबद्ध (मेमेट्स) चित्रा 1 में दिखाया गया है। यहां प्रस्तुत विधि के लिए एक और महत्वपूर्ण लाभ यह है कि परीक्षण के बाद नमूने की जांच करने के बजाय, अक्सर 14 के रूप में किया जाता है, नमूना संरचना और समर्थन फ्रेम सीधे ट्रांसमिशन इलेक्ट्रॉन माइक्रोस्कोप में फिट करने के लिए डिज़ाइन किए जाते हैं ( TEM) नमूना धारक दोनों इलेक्ट्रिकल और यांत्रिक लोड दोनों को एक साथ लागू करने की क्षमता के साथ outfitted.यह सेटअप नैनो में सामग्री विरूपण की स्थिति में वास्तविक समय वास्तविक समय परमाणु स्तर के प्रस्ताव को सक्षम बनाता है। हालांकि यहाँ क्रमा की प्रक्रिया के लिए एकल क्रिस्टल तांबा नमूनों का उपयोग किया जाता है , विधि अन्य सामग्री नमूने inclu पर लागू करने के लिए पर्याप्त रूप से लचीला हैडिंग धातु, सिरेमिक, और पॉलिमर 15 , 16 ।

Protocol

1. सी फ्रेम्स का माइक्रोफैब्रिकेशन

- स्पिन कोट (3,000 आरपीएम और 30 एस) SPR220-7 photoresist (पीआर) एक 180 μm मोटी Si वफ़र पर। वफ़र को पूरी तरह कोट करने के लिए पर्याप्त पीआर का उपयोग करें वेफर का क्रिस्टल विमान अभिविन्यास महत्वपूर्ण नहीं है।

- नरम एक पीआर परत (लगभग 7.5 सुक्ष्ममापी मोटी) के साथ 60 डिग्री सेल्सियस पर 2 मिनट के लिए और फिर गर्म थाली पर 90 डिग्री सेल्सियस के लिए 115 डिग्री सेल्सियस पर सेंकना।

- पीआर परत को परावर्तनित क्रोम / ग्लास फोटोमास्क के माध्यम से पराबैंगनी प्रकाश में ले जाएं जिससे कि प्रकाश को सी फ्रेम के आकार को परिभाषित करने के लिए इसे पारित करने की अनुमति मिल सके। इस चरण के लिए मानक फोटोलिथोग्राफ़ी उपकरण और प्रक्रियाओं का उपयोग करें और अगले एक ( चित्रा 2 ए-बी )।

- लगभग 1 मिनट ( चित्रा 2 सी ) के लिए undiluted एमएफ 24 ए या एमएफ 319 में पीआर के साथ सी वफ़र को डुबोकर photomask के माध्यम से उजागर पैटर्न विकसित करना। प्रतिमानित पीआर परत चरण 1.6 के दौरान मुखौटा के रूप में कार्य करता है।

- 180 μm- मोटी Si वफ़र को 500 μm- मोटी समर्थन सी वाईफ में बॉन्डआसानी से हैंडलिंग के लिए एक कम पिघलने बिंदु अस्थायी चिपकने वाला उपयोग करने के लिए (विवरण के लिए सामग्री की तालिका देखें) एक गर्म प्लेट (70 डिग्री सेल्सियस) का उपयोग कर एक ग्लास डिश में हीट चिपकने वाला और समर्थन वेफर को कोट के लिए पर्याप्त चिपकने वाला उपयोग करें। फिर हल्के से 500 μm मोटी वफ़र ( चित्रा 2 डी ) पर 180 μm- मोटी Si वफ़र दबाएँ।

- मुक्त खड़े संरचनाओं को बनाने के लिए ऊपर से सिलिकॉन वफ़र के माध्यम से छीलो। एपिंग चरण के लिए एसएफ 6 और सी 4 एफ 8 गैसों के साथ बॉश प्रक्रिया का उपयोग करने वाले व्यावसायिक रूप से उपलब्ध किसी भी व्यावसायिक रूप से उपलब्ध क्रमशः प्लाज्मा प्लाज्मा प्रतिक्रियाशील आयन एंचिंग सिस्टम का उपयोग करें। बॉश प्रक्रिया में, उत्तल परत जमा और प्लाज्मा नक़्क़ाशी का चक्र बारी-बारी से घिरी हुई खाइयों में परिणामस्वरूप ज्यादातर बरकरार बैठते हैं) (चित्रा 2 ई)।

- जमा के दौरान 5 और एसएफ 6 और सी 4 एफ 8 के 3 और 100 सीसीएम प्रवाह के साथ शुरू करें और 100 और एसएफ 6 और सी 4 एफ के 2.5 एसएसएमएम

- जमा के दौरान 5 और एसएफ 6 और सी 4 एफ 8 के 3 और 100 सीसीएम प्रवाह के साथ शुरू करें और 100 और एसएफ 6 और सी 4 एफ के 2.5 एसएसएमएम

- हर 20 मिनट में, खोखले खाई की गहराई को मापने के लिए एक प्रोफाइलमीटर का उपयोग करें जो यंत्रों के लिए विशिष्ट है और नक़्क़ाशी के नुस्खा के लिए विशिष्ट है।

- समर्थन सी वफ़र को अलग करें और पतली सी वफ़र को अस्थायी चिपकने वाला और पीआर को एक रातोंरात एसीटोन सोख ( चित्रा 2 एफ ) का उपयोग करके हटा दें। फिर, पतली वफ़र को विआयनीकृत (डीआई) पानी के साथ अच्छी तरह कुल्ला।

- सीआई 4 , एन 2 ओ और एन 2 गैसों ( चित्रा 2 जी ) के साथ वाणिज्यिक रूप से उपलब्ध प्लाज्मा-बढ़ाया रासायनिक वाष्प जमायन (पीईसीवीडी) प्रणाली का उपयोग करके सी फ्रेम के दोनों किनारों पर 300 डिग्री सेल्सियस पर सीओ 2 इन्सुलेशन परत जमा करें। मानक SiO 2 बयान व्यंजनों का उपयोग करें, उदाहरण के लिए , 5% सीआईएच 4 का उपयोग 170 एससीएम में और एन 2 ओ पर 710 एससीएम, एक 2-3 सुक्ष्ममापी मोटी SiO 2 परत जमा करने के लिए

- व्यक्तिगत आयताकार सी फ़्रेमों को आसपास की संरचनाओं से जोड़ने वाले टैब को तोड़ें। एक ऑप्टिकल माइक्रोस्कोप ( चित्रा 2 एच ) के तहत तेज चिमटी का उपयोग करें

2. धातुई नमूनों का लेजर प्रतिमान

- कॉपर फ़ॉइल का एक 5.0 सेमी x 5.0 सेमी टुकड़ा कट करें (99.99% शुद्धता, सामग्री की तालिका देखें) और एक ग्लास स्लाइड पर टेप के साथ पालन करें। स्पिन कोट दोनों पक्ष पीआर के 1-माइक्रोन मोटी परत के साथ जबकि मोटाई की एक विस्तृत श्रृंखला (अप करने के लिए 100 माइक्रोन) लेजर तकनीकों द्वारा कटौती की जा सकती है, यहां प्रदर्शन के लिए दो अलग मोटाई (13 सुक्ष्ममापी और 25 माइक्रोग्राम) का उपयोग करें। पूरी तरह कोट सतहों के लिए पर्याप्त पीआर का उपयोग करें पीआर को 115 डिग्री सेल्सियस पर 2 मिनट के लिए सेंकना लेजर काटने के चरण के दौरान उत्पादित मलबे से तांबे की पन्नी की सतह की रक्षा के लिए और नमूना बीम के रासायनिक नक़्क़ाशी की अनुमति देने के लिए पीआर आवश्यक है (चरण 2.4 देखें) वें को प्रभावित किए बिना।पन्नी के ई सतह

- 355 एनएम, 10 वाट, ठोस-राज्य, आवृत्ति तीन गुना एनडी: वाईवीओ 4 स्पिस्ड लेजर का प्रयोग 50 किलोहर्ट्ज़ पर ~ 90 एनएस पल्स चौड़ाई के साथ, 5 अलग-अलग नमूनों में से 5 की एक सरणी में कटौती करें, प्रत्येक तांबे के फ्रेम द्वारा 4 मिमी लंबा 1 मिमी चौड़ा ( चित्रा 3 बी )

- तांबा के पन्नी की सतह पर लेजर बीम को 65 एम.जे. / सेंटीमीटर 2 के प्रवाह में समायोजित करें। इससे अत्यधिक ताप और / या आसन्न तांबे की क्षति के बिना दो पास में तांबा काटने के लिए पर्याप्त लेजर ऊर्जा प्रदान की जाती है। प्रत्येक नमूना के लिए पैटर्न एक गल्वो स्कैनिंग दर्पण द्वारा उत्पन्न होता है जो एक समय ( चित्रा 3 ए ) में 20 नमूने पैदा करने वाले तांबा पन्नी को काटने के लिए लेजर बीम को स्कैन करता है। 30 सुक्ष्ममापी (13 सुक्ष्ममापी मोटी पन्नी के लिए) से 50 माइक्रोन (25 μm मोटी पन्नी के लिए) से लेजर कट नमूना बीम की चौड़ाई समायोजित करें।

- रासायनिक रूप से इसे 40% तरल फेरिक क्लोराइड में 30 एस (13 माइक्रोन मोटी पन्नी के लिए) या 40 एस (40 डिग्री सेल्सियस के लिए 40-60 डिग्री सेल्सियस में डुबोकर नमूना सरणी छिपाएं)वह 25 μm मोटी पन्नी) संभावित क्षतिग्रस्त लेजर कट किनारों को दूर करने के लिए, 20 माइक्रोन ( चित्रा -3 सी ) से नीचे के व्यक्तिगत नमूना बीम की चौड़ाई को कम करें, और एक चिकनी किरण किनारे प्रोफाइल का उत्पादन करें।

- पहले एसीटोन के अलग विलायक स्नान में सरणियों को विसर्जित करके सुरक्षात्मक फोटो्रेसिस्ट को निकालें, फिर मेथनॉल का पालन करें और फिर नाइट्रोजन के साथ शुष्क करें। सूखे नाइट्रोजन डिसेकेटर में नमूना सरणियों को स्टोर करें। उपरोक्त निर्माण चरणों का एक क्रॉस-सेक्शन योजनाबद्ध चित्र 3 डी में दिखाया गया है।

- नमूना सरणी के चारों ओर एक बॉक्स को काटने के लिए लेजर का उपयोग करें, इसे बाकी तांबा पन्नी से जारी करें।

3. विधानसभा और क्षेत्रीय मंदिर प्रयोगों में

- मिनी-कैंची का उपयोग करके एक अलग नमूना (इसकी तांबे फ्रेम सहित) को अलग करें। सिलिकॉन फ़्रेम पर चांदी की एक छोटी सी मात्रा रखें और एक ऑप्टिकल माइक्रोस्कोप के नीचे नमूना को ध्यान से संरेखित करें ताकि नमूना गेज वें के मध्य में संकीर्ण अंतराल फैलाए।ई फ्रेम ( चित्रा 4 ए )।

- चरण 3.1 के समान, रजत के तारों (व्यास में 50 माइक्रोन) को चांदी के इम्पीओनी ( चित्रा 5 सी ) द्वारा नमूने के दोनों छोरों से कनेक्ट करें।

- कई कंधों के साथ नैनोस्केल गेज अनुभाग (100 एनएम x 10 माइक्रोन x 10 माइक्रोन) बनाने के लिए केंद्रित आयन बीम (FIB) मिलिंग का उपयोग करें गेज खंड से दूर जाने वाले उत्तरोत्तर मोटे क्रॉस-सेक्शन गेज सेक्शन में एक अधिक समान वर्तमान घनत्व और किसी भी कंधे पर स्थानीय हीटिंग को कम करने के लिए वर्तमान घनत्व में एक चिकनी संक्रमण का उत्पादन करने के लिए होता है। क्षति को कम करने के लिए, तांबे के नमूनों की अंतिम मिलिंग के दौरान कम गतिशील वोल्टेज (5 केवी) और वर्तमान (<80 पीए) का उपयोग करें। स्कैनिंग इलेक्ट्रॉन माइक्रोस्कोप (एसईएम) छवियों ( चित्रा 4 बी-ई और 5 बी ) का उपयोग कर गेज के क्रॉस अनुभागीय क्षेत्र को मापें।

- नमूना फ्रेम को लेजर काटने, FIB, या मिनी-कैंची से निकालें ( चित्रा 4 ए के इनसेट देखें)। हालांकि छवि में मामला नहीं, स्थान ओग कटौती आदर्श गेज अनुभाग से दूर होनी चाहिए ताकि गेज खंड को संभावित सामग्री को कम किया जा सके।

- ऑप्टिकल माइक्रोस्कोप के तहत एक झुकाव तना हुआ मंदिर धारक (सामग्री की तालिका देखें) पर MEMTS को माउंट करें और फिर बोल्ट और गैर-कंडक्टिव वाशर का उपयोग कर इसे संलग्न करें। विधानसभा के दौरान अवांछित मरोड़ को रोकने के लिए वाशर का उपयोग किया जाता है। 50 डब्ल्यू सीओ 2 लेजर सिस्टम (लेजर काटने के दौरान विशिष्ट मापदंडों के लिए सामग्री की तालिका देखें) का उपयोग करके हार्ड फाइबर इलेक्ट्रिकल ग्रेड शीट से नमूनों वाले वाशर (0.5 मिमी-मोटी) का उपयोग करें।

- रजत प्रवाहकीय epoxy का उपयोग करके मंदिर धार पर चांदी के तारों को 3.2 से धात्विक पिन ( चित्रा 5 ए ) तक जोड़ दें।

- हाथ से आयोजित या डेस्कटॉप मल्टीमीटर का उपयोग करके, यह सत्यापित करने के लिए कि गेज अनुभाग टूटा नहीं है, MEMTS ( चित्रा 1 में बी और सी) में प्रतिरोध की जांच करें। प्रतिरोध 100 से कम होना चाहिए Ω इसके अलावा MEMT के बीच प्रतिरोध को मापेंएस और विद्युत आधार वाला नमूना धारक यह पुष्टि करने के लिए कि नमूना और मंदिर धारक के बीच कोई इलेक्ट्रिकल क्रॉस-टॉक नहीं है। यदि नमूना अलग है, तो मापा प्रतिरोध 10 एम.ए. से बड़ा होना चाहिए।

- जगह में प्रयोगों में मंदिर धारक को मंदिर में एमईएमटीएस के साथ रखें।

- विद्युत धारा के नियंत्रण के लिए मंदिर कक्ष के बाहर से नमूना करने के लिए डीसी इनपुट संकेतों को लागू करने के लिए मंदिर धारक में अंतर्निहित इलेक्ट्रिकल फीथथ्रू को बाहरी डीसी बिजली आपूर्ति (देखें सामग्री की तालिका देखें)। विद्युत कनेक्शन स्थान मंदिर धारक निर्माताओं पर निर्भर करेगा, लेकिन इस अध्ययन के लिए, कनेक्शन धारक हैंडल पर स्थित थे, और पिन कनेक्टर का इस्तेमाल आपूर्ति से मंदिर के नमूने तक करने के लिए किया गया था। क्रॉस-आंशिक क्षेत्र ( चित्रा 5 बी में एक एसईएम छवि से प्राप्त) द्वारा इनपुट वर्तमान को विभाजित करके गेज अनुभाग पर नाममात्र वर्तमान घनत्व प्राप्त करें।

नोट: एकल झुकावप्रशिक्षण धारक में एक अंतर्निर्मित एक्ट्यूलेटर होता है जो एक अलग विस्थापन नियंत्रक (सामग्री की तालिका ) द्वारा नियंत्रित होता है । - मैकेनिकल और इलेक्ट्रिकल लोडिंग को नियंत्रित करते समय, टेम इमेज प्राप्त करते हैं जो कि अनुसरण करते हैं। अन्य तनाव और वर्तमान लोडिंग का भी इस्तेमाल किया जा सकता है।

- एक ही समय में एक या कई डिस्लोकेशन की गति को देखते हुए, अंतर्निर्मित piezo actuator (~ 0.34 एनएम इस उदाहरण में) के संकल्प के आधार पर छोटे चरण में बढ़ते हुए तन्यता तनाव लागू होते हैं। यह एक महत्वपूर्ण कदम है ताकि थर्मल और / या विद्युत ऊर्जा में कोई अतिरिक्त वृद्धि अतिरिक्त आंदोलन का उत्पादन करे।

- नमूना एक मिनट के लिए संतुलित करने की अनुमति दें

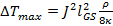

- नमूना के लिए एक इनपुट वर्तमान घनत्व लागू करें। छोटे क्रॉस सेक्शन के कारण, वर्तमान काफी कम होना चाहिए, यहां तक कि बड़े वर्तमान घनत्व पर भी, यह महत्वपूर्ण तापमान वृद्धि का परिणाम नहीं होगा (

) टी मेंवह अनुभाग गेज गेज खंड के केंद्र में अधिकतम तापमान नमूना ज्यामिति और भौतिक गुणों पर निर्भर करता है जैसा कि नीचे बताया गया है।

) टी मेंवह अनुभाग गेज गेज खंड के केंद्र में अधिकतम तापमान नमूना ज्यामिति और भौतिक गुणों पर निर्भर करता है जैसा कि नीचे बताया गया है। - स्थिर-राज्य की स्थिति में एक नमूना छवि के लिए, छवियों को प्राप्त करने से पहले वर्तमान स्थिर रखने के दौरान इसे एक मिनट के लिए इलेक्ट्रॉन बीम के नीचे रखें। नमूनों को इस तरीके से संतुलित करने की अनुमति देने के लिए यांत्रिक या विद्युत लोडिंग में किसी भी परिवर्तन के बाद लागू होता है।

Representative Results

ऊपर वर्णित अनुसार तैयार करना और परीक्षण करना चाहिए नमूना में जिसके परिणामस्वरूप गहराई में फ्रैक्चर, एक क्रिस्टल तांबा (एससीसी) नमूना जैसा दिखता है जो चित्र 6 ए में दिखाया गया है। यांत्रिक विफलता के साथ प्रतिरोध में एक बड़ी वृद्धि के साथ होना चाहिए, यह पुष्टि करता है कि एससीसी नमूना विद्युत रूप से पृथक वाशर और ऑक्साइड-लेपित सिलिकॉन फ्रेम द्वारा पृथक किया गया है। नमूना में विमान के स्थलीकरण को एक क्षेत्र अक्ष के निकट केंद्रित मंदिर के उज्ज्वल क्षेत्र मोड का उपयोग करके देखा जाना चाहिए। प्रवाह तनाव (उप-उत्पाद संतुलन अवस्था) तक पहुंचने तक धीरे-धीरे तनाव बढ़ता जा रहा है, अव्यवस्था की गति दिखाई देनी चाहिए ( चित्रा 6 बी )। अतिरिक्त तनाव और / या लागू वर्तमान के साथ, इसी विस्थापन गति लगातार निगरानी की जा सकती है।

आकृति7 एक एससीसी नमूना 13 पर ईएडी प्रयोग के दौरान प्रतिनिधि छवियों को दिखाता है नमूना को अपनी उप-उत्पाद संतुलन अवस्था में तनाव लगाने के बाद, अतिरिक्त तनाव किसी भी वर्तमान ( चित्रा 7 बी 1 देखें ) लागू किए बिना लागू किया गया था। इसके परिणामस्वरूप एक नया अव्यवस्था पाश (या संभवत: एक दूसरे अव्यवस्था ग्लाइडिंग) हो, जैसा कि चित्रा 7 ब 2 में तीर द्वारा दर्शाया गया है। तनाव को संशोधित किए बिना, 500 ए / एमएम 2 का वर्तमान घनत्व तब लागू किया गया था लेकिन यह किसी भी अव्यवस्था ( चित्रा 7 बी 3 ) में उल्लेखनीय गति उत्पन्न नहीं करता था। वर्तमान हटा दिया गया था, नमूना एक मिनट के लिए स्थिर रखा गया था, और तनाव फिर से बढ़ गया था, एक बार फिर चित्रा 7 बी में तीर द्वारा संकेत विस्थापन लूप में ध्यान देने योग्य परिवर्तन पैदा 4 इस परिणाम में विद्युतीय रूप से सहायता प्राप्त विरूपण में शामिल थर्मल और इलेक्ट्रिक प्रभाव को अलग करने के लिए इस प्रक्रिया की संभावना को दर्शाता है। उच्च वर्तमान घनत्व (5 केए / मिमी 2 ) को शामिल करने वाले प्रयोगों को भी इस तकनीक का उपयोग करके किया गया है, जो समान परिणाम प्रदान करते हैं- अतिरिक्त तनाव के अभाव में कोई भी अवलोकन योग्य अवकाश गति नहीं। उच्च वर्तमान घनत्व का उपयोग करने से इस तकनीक की क्षमता पर जोर दिया गया है कि जौल हीटिंग के कारण थर्मल तनाव को हटा दिया गया है, जिसने पिछले ईएडी डाटासेट को जटिल किया है।

नमूना गेज अनुभाग के छोटे आकार को ध्यान में रखते हुए, उच्च गुणवत्ता वाले सामग्री को चुनना सर्वोच्च महत्व का है। उदाहरण के लिए, सूक्ष्म सामग्री दोष, जैसे , गेज खंड के पास, सामग्री तैयार करने के दौरान एक नमूने की भयावह विफलता ( चित्रा 4 ग्राम ) के परिणामस्वरूप होगा। यह विशेष रूप से है चुनौतीपूर्ण के रूप में यह पता लगाना मुश्किल है कि क्या अतिरिक्त गैर-विनाशकारी परीक्षण किए बिना गेज अनुभाग में अनदेखी भौतिक दोष हैं, जैसे एक्स-रे विवर्तन स्थलाकृति

एक अन्य प्रमुख चुनौती लेजर या गायन आयन के आरोपण, आयन बीम से प्रेरित निर्वहन, और लेजर प्रेरित हीटिंग से अनाकार संरचनाओं के निर्माण सहित केंद्रित आयन मिलिंग के दौरान संभावित सतह क्षति है। बहुमूल्य सतह कलाकृतियों को सौम्य FIB मिलिंग प्रक्रिया (चरण 3.3) का उपयोग करके हटाया जा सकता है। हालांकि इस माइक्रोफैब्रिकेशन तकनीकों का उपयोग अभी भी सावधानीपूर्वक विचार करने की आवश्यकता है क्योंकि इन सतह दोष नमूने के माइक्रोस्ट्रक्चर को बदल सकते हैं और ईएडी प्रयोगात्मक परिणामों को बहुत प्रभावित करते हैं। हमारे काम में, हमने उच्च संकल्प मंदिर छवियों और विवर्तन पैटर्न का उपयोग करने के लिए यह पुष्टि की है कि हमारे नमूने वास्तव में प्राचीन एकल क्रिस्टल कॉपर चित्रा 6 सी थे ।

सामग्री "fo: keep-together.within-page =" 1 "> यह ध्यान देने योग्य है कि गेज खंड के केंद्र में अधिकतम तापमान वृद्धि निम्न समीकरण का उपयोग करके की जा सकती है 13 : कहा पे

कहा पे  वर्तमान घनत्व है,

वर्तमान घनत्व है,  गेज अनुभाग की लंबाई है,

गेज अनुभाग की लंबाई है,  विद्युत प्रतिरोधकता है, और

विद्युत प्रतिरोधकता है, और  थर्मल चालकता है समीकरण इंगित करता है कि गेज खंड में तापमान में वृद्धि बहुत संवेदनशील है

थर्मल चालकता है समीकरण इंगित करता है कि गेज खंड में तापमान में वृद्धि बहुत संवेदनशील है  के रूप में अधिकतम नमूना तापमान वृद्धि गेज लंबाई के वर्ग से सीधे संबंधित है। उदाहरण के लिए, 10 μ से परिमाण के आदेश द्वारा गेज अनुभाग लंबाई में वृद्धि मी (वर्तमान अध्ययन में प्रयोग किया जाता है) 100 माइक्रोन तक, परिमाण के दो आदेशों से तापमान में वृद्धि बढ़ जाती। तापमान ~ 0.02 डिग्री सेल्सियस के तापमान में वृद्धि के बजाय, तापमान ~ 2 डिग्री सेल्सियस बढ़ा है और संभवत: इस अध्ययन में काफी अंतर होगा। इसके अलावा, सामग्री की पसंद तापमान वृद्धि को भी प्रभावित करती है इस अध्ययन में प्रयुक्त कॉपर अपेक्षाकृत कम विद्युत प्रतिरोधी और उच्च तापीय प्रवाहकीय गुणांक है और, परिणामस्वरूप, किसी वर्तमान घनत्व के लिए, तांबे के नमूने में अपेक्षित तापमान वृद्धि अन्य भौतिक नमूनों की तुलना में बहुत कम होगी। उदाहरण के तौर पर, प्लेटिनम में 6 बार बड़ा प्रतिरोधकता और तांबे की तुलना में 5 गुणा छोटे चालकता 17 है , परिणामस्वरूप, प्लेटिनम के मामले में बहुत अधिक तापमान वृद्धि (लगभग 30 गुना) की उम्मीद होती है जब गेज लंबाई और वर्तमान घनत्व दिया जाता है वही।

के रूप में अधिकतम नमूना तापमान वृद्धि गेज लंबाई के वर्ग से सीधे संबंधित है। उदाहरण के लिए, 10 μ से परिमाण के आदेश द्वारा गेज अनुभाग लंबाई में वृद्धि मी (वर्तमान अध्ययन में प्रयोग किया जाता है) 100 माइक्रोन तक, परिमाण के दो आदेशों से तापमान में वृद्धि बढ़ जाती। तापमान ~ 0.02 डिग्री सेल्सियस के तापमान में वृद्धि के बजाय, तापमान ~ 2 डिग्री सेल्सियस बढ़ा है और संभवत: इस अध्ययन में काफी अंतर होगा। इसके अलावा, सामग्री की पसंद तापमान वृद्धि को भी प्रभावित करती है इस अध्ययन में प्रयुक्त कॉपर अपेक्षाकृत कम विद्युत प्रतिरोधी और उच्च तापीय प्रवाहकीय गुणांक है और, परिणामस्वरूप, किसी वर्तमान घनत्व के लिए, तांबे के नमूने में अपेक्षित तापमान वृद्धि अन्य भौतिक नमूनों की तुलना में बहुत कम होगी। उदाहरण के तौर पर, प्लेटिनम में 6 बार बड़ा प्रतिरोधकता और तांबे की तुलना में 5 गुणा छोटे चालकता 17 है , परिणामस्वरूप, प्लेटिनम के मामले में बहुत अधिक तापमान वृद्धि (लगभग 30 गुना) की उम्मीद होती है जब गेज लंबाई और वर्तमान घनत्व दिया जाता है वही। P_upload / 55735 / 55735fig1.jpg "/>

चित्रा 1: माइक्रोप्रोसेज आधारित इलेक्ट्रोमैकेनिकल टेस्टिंग सिस्टम (एमईएमटीएस) यह छवि एक तीन-आयामी (3 डी) योजनाबद्ध है जो महत्वपूर्ण घटकों को दिखाती है और कैसे नमूने मंदिर धारक में फिट होते हैं। केवल टेम्परे को टेम्पम को पिन धारक से जोड़कर तारों को दिखाया नहीं गया है। इस आंकड़े के एक बड़े संस्करण को देखने के लिए कृपया यहां क्लिक करें

चित्रा 2: सिलिकॉन फ़्रेम निर्माण प्रक्रिया। एक बेर सी वफ़र ( ए ) को फोटो्रेसिस्ट ( बी ) के साथ स्पिन-लेपित किया जाता है, जो कि फोटोलिथोग्राफ़ी का उपयोग करके चित्रित किया जाता है। उजागर photoresist अंतर्निहित सी वफ़र ( सी ) का पर्दाफाश करने के लिए दूर विकसित किया गया है। वफ़र अस्थायी रूप से एक मोटा समर्थन वेफर और रिएक्टिव के लिए बंधुआ हैआयन नक़्क़ाशी (आरआईई) का उपयोग पतले शीर्ष वफ़र ( डी - ई ) के माध्यम से किया जाता है। एसीटोन का उपयोग फ़ोटोरिसिस्ट को हटाने के लिए और समर्थन वफ़र ( एफ ) को अलग करने के लिए किया जाता है। एक सिलिकॉन ऑक्साइड परत को इकट्ठा वेफर ( जी ) की सभी सतह पर जमा किया जाता है। अंत में, अलग-अलग फ़्रेम वेफर से अपने समर्थन टैब ( एच ) से मुक्त खींचकर अलग हो जाते हैं। इस आंकड़े के एक बड़े संस्करण को देखने के लिए कृपया यहां क्लिक करें

चित्रा 3: धात्विक नमूना निर्माण। ऑप्टिकल छवियों की ( ए ) तांबा नमूनों की एक सरणी ( बी ) एक व्यक्तिगत नमूना, और ( सी ) एक गेज अनुभाग के ज़ूम इन दृश्य निर्माण प्रक्रिया चरण ( डी बी ) लेजर कटिंग ( डी , टॉप) के दौरान नमूना की रक्षा के लिए पतली पन्नी के दोनों ओर फोटो्रेसिस्ट के साथ लेपित होते हैं। संरचनाएं लेजर मशीनिंग ( डी , सेकंड) हैं और फिर चिकनी किनारों ( डी , तीसरे) का निर्माण करने के लिए उत्कीर्ण हैं। ( ए ) में दिखाए गए अनुसार एक ही निर्माण कार्य से कई नमूनों का उत्पादन किया जा सकता है। आखिरकार, फोटो्रेसिस्ट छीन लिया जाता है और नमूना शीट ( डी , तल) से व्यक्तिगत नमूनों को धीरे से हटा दिया जाता है। इस आंकड़े के एक बड़े संस्करण को देखने के लिए कृपया यहां क्लिक करें

चित्रा 4: केंद्रित आयन बीम (FIB) मिलिंग छवियां छवि ( ए ) सी फ़्रेम और क्लोज-अप व्यू से जुड़ी नमूना दर्शाती हैलेजर कटौती के बाद नमूना समर्थन की (इनसेट) छवियां ( बी ) - ( ई ) लगातार एफआईबी पास के दौरान गेज अनुभाग धीरे-धीरे पतला हो रहा है। प्रत्येक पास सतह खत्म करने में सुधार करने के लिए कम सामग्री को निकालता है और मिलिंग प्रक्रिया के कारण भौतिक संपत्ति के परिवर्तन को कम करता है। हालांकि, गेज अनुभाग दोषों ( एफ ) के लिए संभव है, जो किसी भी तनाव लागू होने से पहले सामग्री की विफलता का कारण हो सकता है ( जी )। इस आंकड़े के एक बड़े संस्करण को देखने के लिए कृपया यहां क्लिक करें

चित्रा 5: नमूना एक मंदिर धारक में घुड़सवार। ( ए ) और ( बी ) एक टेम्पल होल्डिंग में एक इकट्ठे नमूना और गेज अनुभाग के अंतिम आयाम को सामान्य उपयोग के साथ चिकनी सतहों के साथ दिखाएं।TLE FIB मिलिंग एक बार नमूना सी फ्रेम और चांदी के तारों के साथ बंधे होते हैं, प्रवाहकीय epoxy ( c ) का उपयोग करते हुए, सी फ्रेम में दो परिपत्र छिद्रों का उपयोग टेम्परेस्टर में टेम्परे को माउंट करने के लिए किया जाता है। गैर-हानिकारक वाशर का उपयोग नमूना को मंदिर धारक से अलग करने के लिए किया जाता है। अंत में, चांदी के तारों का प्रवाहकीय epoxy का उपयोग करते हुए मंदिर धारक पिन से जुड़ा हुआ है। एआईपी पब्लिशिंग की अनुमति के साथ संशोधित 13 इस आंकड़े के एक बड़े संस्करण को देखने के लिए कृपया यहां क्लिक करें

चित्रा 6: एक प्रतिनिधि एकल क्रिस्टल तांबे (एसएससी) नमूना। ( ए ) गेज अनुभाग की विफलता के बाद गेज अनुभाग (स्थान 1 से स्थान ए) दिखाता है ( बी सी ) गेज खंड में विवर्तन पैटर्न को दर्शाता है। एआईपी पब्लिशिंग की अनुमति के साथ संशोधित 13 इस आंकड़े के एक बड़े संस्करण को देखने के लिए कृपया यहां क्लिक करें

चित्रा 7: स्वस्थानी EAD प्रयोगात्मक मंदिर छवियों में इन छवियों को अव्यवस्था की गति पर मैकेनिकल और इलेक्ट्रिक लोडिंग प्रभाव दर्शाते हैं। ( बी 1 ) - ( बी 4 ) क्षेत्र ( बी ) में जूम-इन दृश्य ( ए ) को दर्शाता है। ( बी 1 ) एक उप-उत्पाद संतुलन राज्य में नमूना दिखाता है। ( बी 2 ) डिस्लेकेशन लूप गठन की पहचान करता है जिसके परिणामस्वरूप दिखाया गया राज्य के अतिरिक्त तनाव से उत्पन्न होता है (

Discussion

माइक्रो / नैनोटेक्नोलॉजी ने स्कैनिंग 16 , 18 , 1 9 , 20 , 21 और ट्रांसमिशन इलेक्ट्रॉन माइक्रोस्कोप 13 , 22 , 23 , 24 सहित स्कैनिंग सहित विश्लेषणात्मक कक्षों में सामग्री व्यवहार को चिह्नित करने के लिए शक्तिशाली उपकरण की पेशकश की है। सीटू परीक्षण क्षमता में सामग्री विज्ञान और इंजीनियरिंग समुदाय के लिए बहुत आकर्षक है, क्योंकि मूलभूत माइक्रोस्ट्रक्चर और अंतर्निहित विरूपण तंत्र को सीधे उच्च संकल्प इलेक्ट्रॉन माइक्रोस्कोपी 25 , 26 का उपयोग करते हुए देखा जा सकता है।

यहां हमने अद्वितीय एड का उपयोग करते हुए सामग्री के नमूनों के युग्मित इलेक्ट्रिकल और मैकेनिकल व्यवहार की जांच के लिए एक माइक्रोप्रिसी-आधारित विधि प्रस्तुत की है।स्वस्थानी मंदिर में antages इस दृष्टिकोण के चरणों में फोटोलिथोग्राफी, रिएक्टिव आयन एखिकिंग उपकरण, इलेक्ट्रॉन सूक्ष्मदर्शी, और एक उच्च गुणवत्ता वाले लेजर मशीनिंग सिस्टम जैसे कि यहां इस्तेमाल किए जाने वाले उपयोग के लिए प्रशिक्षण का उपयोग करने के लिए औसत अनुभव की आवश्यकता होती है। यद्यपि नमूनों और सिलिकॉन धारकों का विधानसभा सरल साधनों का उपयोग करके पूरा किया जाता है: चांदी इपॉक्सी और एक बुनियादी प्रकाश सूक्ष्मदर्शी, देखभाल की जानी चाहिए ताकि नमूना गेज खंड को नुकसान न हो। नमूनों को संभालने में यह हर समय सच है तांबे नमूनों की अंतिम FIB मिलिंग प्रक्रिया के दौरान देखभाल भी किया जाना चाहिए। अंतिम चमकाने के दौरान तेज गति वाले वोल्टेज (5 केवी) और चालू (<80 पीए) 27 को कम करने से संभावित नमूना क्षति 28 कम हो जाएगी और चिकनी, दोष रहित गेज खंड का उत्पादन होगा। याद रखने के लिए एक अन्य महत्वपूर्ण वस्तु यह है कि यह सुनिश्चित करने के लिए कि ताप धारक से विद्युतीय रूप से पृथक होने वाले नमूने गेज अनुभागप्रयोग शुरू होने के बाद।

वफ़र नक़्क़ाशी की प्रक्रिया में कुछ कदम शामिल हैं जो ईएडी नमूने के लिए एक अच्छे फ्रेम तैयार करने के लिए महत्वपूर्ण हैं। वेफर्स के बीच एक समान अस्थायी चिपकने वाला कोटिंग के साथ 180 सुक्ष्ममापी वेफर के लिए अस्थायी रूप से 500 सुक्ष्ममापी का समर्थन वाला वेफर महत्वपूर्ण है, न केवल नाजुक बनाये हुए वेफर को संभालने में सहायता के लिए, बल्कि समर्थन वेफर प्लाज्मा की नक़्क़ाशी की प्रक्रिया के दौरान गर्मी हस्तांतरण की सुविधा भी प्रदान करता है। अपर्याप्त गर्मी हस्तांतरण के परिणामस्वरूप पीआर मास्क की नक़्क़ाशी और सिलिकॉन फ्रेम के बाद के गैर-लक्ष्य नक़्क़ाशी का परिणाम हो सकता है। यह भी महत्वपूर्ण है कि समय-समय पर ईबेटेड खाई की गहराई को मापना महत्वपूर्ण है। पतले शीर्ष सिलिकॉन वफ़र को पूरी तरह से छिद्रित किया जाना चाहिए, लेकिन समर्थन वेफर के लिए न्यूनतम एखाना होना चाहिए ताकि यह पतली वफ़र के लिए एक समान गर्मी सिंक के रूप में कार्य कर सके। अंत में, एसीटोन के साथ उत्कीर्ण वफ़र को पूरी तरह से साफ करना महत्वपूर्ण है, इसके बाद डीआई पानी से पहले सीओओ 2 बयान से पहले कुल्ला करना किसी भी शेष शेष को कम से कम करना हैsidues।

यहां दिखाए जाने वाले ईएडी प्रायोगिक छवियों के प्रतिनिधि क्या उम्मीद की जा सकती हैं, लेकिन संकल्प, खुराक, और फ्रेम दर को बेहतर निरीक्षण और अपव्ययकों की मात्रा का ठहराव करने के लिए किया जा सकता है। साथ ही, इमेज प्रोसेसिंग सॉफ्टवेयर का उपयोग बढ़ाए गए संकल्प के साथ मंदिर चित्रों की एक श्रृंखला का विश्लेषण करने के लिए किया जा सकता है

एमईएमईटी इलेक्ट्रोमेनिकल सामग्री व्यवहार के अध्ययन के लिए कई अनूठे फायदे प्रदान करता है। यह प्रणाली नैनोस्केल घटनाओं के प्रत्यक्ष अवलोकन को सक्षम करती है जो इलेक्ट्रोमेनिकल लोडिंग के तहत मैक्रोस्केल सामग्री विरूपता को नियंत्रित करती है। दूसरे, छोटे क्रॉस-सेक्शन वाले नमूना गेज अनुभाग, कम विद्यमानता का उपयोग करते हुए पर्याप्त विद्युत वर्तमान घनत्व को लागू करने की क्षमता प्रदान करते हैं, जिससे उच्च शक्ति उपकरणों का उपयोग करने से सुरक्षित सुरक्षा चिंताओं को दूर किया जा सकता है। उदाहरण के लिए, 1,000 ए / एमएम 2 से 1 एमएम 2 गेज खंड की वर्तमान घनत्व को लागू करने के लिए केवल 1 केए की आवश्यकता होगी1 एमए अगर गेज क्रॉस-सेक्शन 1 माइक्रोन 2 तक घटा दिया गया था इससे भी महत्वपूर्ण बात, थर्मल प्रबंधन में कम मौजूदा एड्स का उपयोग करना। एमईएमटीटीएस भी अद्वितीय है क्योंकि इसकी संरेखण और विधानसभा के लिए महंगे उपकरण की आवश्यकता नहीं होती है और अन्य माइक्रोनिस-आधारित विधानसभा विधियों की तुलना में समय-सघन नहीं हैं।

यहां वर्णित विधि धातुओं, सिरेमिक, और पॉलिमर के विद्युत परीक्षण के लिए स्वयं को अच्छी तरह से उधार देती है, लेकिन उन सभी सामग्री वर्गों के भीतर microstructure-dependent electromechanical व्यवहार का पता लगाने के लिए भी इसका इस्तेमाल किया जा सकता है। उदाहरण के लिए, एकल-और पॉली-क्रिस्टलीटिलिटी, अनाज उन्मुखीकरण, अनाज आकार, चरण वितरण, और विद्युत व्यवहार पर दोष घनत्व का प्रभाव प्रतिनिधि के नमूने तैयार करके जांच की जा सकती है। इस तरह के एक व्यापक अध्ययन से प्राप्त अंतर्दृष्टि ईएडी ड्राइविंग तंत्र और आगे ईएडी विनिर्माण क्षमताओं को समझने के लिए आवश्यक समझ प्रदान कर सकती हैं। अधिक भाषण बोलते हुएनिस्संदेह, अन्य उपकरणों का अध्ययन करने के लिए MEMTS एक उपयोगी मंच हो सकता है जो एक थर्माइलेक्ट्रिक युग्मन का उपयोग करता है। उदाहरण के लिए, इसका उपयोग थर्मोइलेक्ट्रिक कूलर में उपयोग की जाने वाली सामग्रियों का पालन करने के लिए किया जा सकता है, जो कि दृश्य प्रभाव के माध्यम से एक तापमान के अंतर को लागू वोल्टेज में परिवर्तित करते हैं।

हालांकि यहां उल्लिखित प्रक्रिया का उपयोग करने वाले प्रयोगों ने अभी तक जौल हीटिंग के अभाव में विद्युत सहायता प्रदान करने वाली विरूपण को प्रदर्शित नहीं किया है, इसके आगे प्रयोगों की आवश्यकता है। यहां वर्णित प्रक्रिया प्रयोगात्मक शर्तों के एक छोटे से सेट का उपयोग करती है और एक स्थानीयकृत क्षेत्र पर केंद्रित है। ईएडी में विशुद्ध रूप से विद्युत प्रभावों के अस्तित्व या अनुपस्थिति को अधिक निर्विवाद रूप से सत्यापित करने के लिए कई सामग्रियों, वर्तमान घनत्व और समय के पैमाने का प्रयोग करने के एक अधिक व्यापक सेट की आवश्यकता है। वर्तमान एमईएमटीएस दृष्टिकोण की एक तकनीकी सीमा में सीटों के प्रयोगों के दौरान एक नमूने पर अभिनय करने के लिए बल की क्षमता का अभाव है। बल उपाय आवश्यक हैतनाव-तनाव डेटा प्राप्त करने के लिए ( उदाहरण के लिए, जब नमूना प्रवाह तनाव पर पहुंच गया है, मात्रात्मक रूप से पहचानने के लिए) और, जब सीटू टिप्पणियों के साथ मिलकर, सीधे माइक्रोस्ट्रक्चर-संपत्ति संबंध प्रदान करता है इस अद्वितीय अनुसंधान अवसर की ओर, हम वर्तमान में एकीकृत फ्रेम सेंसर को शामिल करने के लिए सी फ्रेम को संशोधित करने पर काम कर रहे हैं।

Disclosures

लेखकों ने घोषणा की कि उनके पास कोई प्रतिस्पर्धात्मक वित्तीय हित नहीं है

Acknowledgments

यह काम अमेरिकी नौसेना अनुसंधान प्रयोगशाला के मूल अनुसंधान कार्यक्रम के माध्यम से एएसईईई-एनआरएल पोस्टडॉक्टरल फेलोशिप और नेवल रिसर्च के कार्यालय द्वारा समर्थित था। लेखक अपनी तकनीकी सहायता के लिए एनआरएल पर सी। जलाने का धन्यवाद करते हैं।

Materials

| Name | Company | Catalog Number | Comments |

| Silicon wafers | Any high-quality polished wafers of the correct thickness will work | ||

| Photoresist | Dow | SR220-7 | |

| Photoresist developer | Shipley | MF 24A | |

| Photoresist developer | Rohm and Haas | MF 319 | |

| Temporary wafer adhesive | Crystalbond 509 | Available from a variety of sources | |

| Iductively Coupled Plasma Reactive Ion Etching (CP-RIE) system | Oxford | Plasmalab system 100 ICP RIE | |

| Profilometer | Veeco | Dektak 150 | |

| Plasma-Enhanced Chemical Vapor Deposition (PECVD) system | Oxford | Plasmalab system 100 PECVD | |

| Thin specimen sheet | Surepure Chemetals | 3702, 3703, 3704 or 2236 | 13 µm and 25 µm-thick copper, 99.99% 4N Pure |

| Photoresist | Shipley | 1818 | |

| 355 nm, 10 W, solid-state, frequency tripled Nd:YVO4 pulsed laser | JDSU | Q301-HD | |

| Liquid ferric chloride | Sigma-Aldrich | 157740 | |

| Conductive silver epoxy | Chemtronics | CW2400 | |

| Silver wires | Any highly conductive metallic wires will work (<100 µm in diameter) | ||

| Focused Ion Beam (FIB) | FEI | Nova 600 | |

| Single tilt straining TEM holder | Gatan | 654 | |

| Displacement controller | Gatan | 902 Accutroller | May be sold with the TEM holder |

| CO2 laser cutter | Universal Laser Systems | VLS 3.50 | Use 50% power and 15% speed |

| Electrical insulation sheet | 0.5 mm-thick Hard Fiber Electrical Grade Sheet (Fishpaper) | Available from a variety of sources | |

| Transmission Electron Microscope (TEM) | FEI | Tecnai G2 | |

| External power supply | Keithley | 2400 SourceMeter |

References

- Ross, C. D., Kronenberger, T. J., Roth, J. T. Effect of dc on the formability of Ti-6Al-4V. J Eng Mater-T ASME. 131 (3), 031004 (2009).

- Siopis, M. S., Kinsey, B. L. Experimental investigation of grain and specimen size effects during electrical-assisted forming. J Manuf Sci Eng-T ASME. 132 (2), 021004 (2010).

- Green, C. R., McNeal, T. A., Roth, J. T. Springback Elimination for Al-6111 Alloys Using Electrically Assisted Manufacturing (EAM). 37th Annual North American Manufacturing Research Conference. 37, Greenville, SC. 403-410 (2009).

- Okazaki, K., Kagawa, M., Conrad, H. A study of the electroplastic effect in metals. Scr Mater. 12 (11), 1063-1068 (1978).

- Sprecher, A. F., Mannan, S. L., Conrad, H. Overview no. 49. On the mechanisms for the electroplastic effect in metals. Acta Metall. 34 (7), 1145-1162 (1986).

- Perkins, T. A., Kronenberger, T. J., Roth, J. T. Metallic forging using electrical flow as an alternative to warm/hot working. J Manuf Sci Eng-T ASME. 129 (1), 84-94 (2007).

- Andrawes, J. S., Kronenberger, T. J., Perkins, T. A., Roth, J. T., Warley, R. L. Effects of DC current on the mechanical behavior of AlMg1SiCu. Mater Manuf Process. 22 (1), 91-101 (2007).

- Dzialo, C. M., Siopis, M. S., Kinsey, B. L., Weinmann, K. J. Effect of current density and zinc content during electrical-assisted forming of copper alloys. CIRP Ann Manuf Techn. 59 (1), 299-302 (2010).

- Fan, R., Magargee, J., Hu, P., Cao, J. Influence of grain size and grain boundaries on the thermal and mechanical behavior of 70/30 brass under electrically-assisted deformation. Mater Sci Eng A. 574, 218-225 (2013).

- Magargee, J., Morestin, F., Cao, J. Characterization of Flow Stress for Commercially Pure Titanium Subjected to Electrically Assisted Deformation. J Eng Mater Technol. 135 (4), 041003 (2013).

- Kinsey, B., Cullen, G., Jordan, A., Mates, S. Investigation of electroplastic effect at high deformation rates for 304SS and Ti-6Al-4V. CIRP Ann - Manuf Technol. 62 (1), 279-282 (2013).

- Williams, D. B., Carter, C. B. Transmission electron microscopy. , 2nd edn, Springer. (2008).

- Kang, W., Beniam, I., Qidwai, S. M. In situ electron microscopy studies of electromechanical behavior in metals at the nanoscale using a novel microdevice-based system. Rev Sci Instrum. 87 (9), (2016).

- Kim, M. J., et al. Electric current-induced annealing during uniaxial tension of aluminum alloy. Scr Mater. 75, 58-61 (2014).

- Knowles, M. R. H., Rutterford, G., Karnakis, D., Ferguson, A. Micro-machining of metals, ceramics and polymers using nanosecond lasers. Int J Adv Manuf Tech. 33 (1-2), 95-102 (2007).

- Kang, W., Saif, M. T. A. A novel SiC MEMS apparatus for in situ uniaxial testing of micro/nanomaterials at high temperature. J Micromech Microeng. 21 (10), (2011).

- Callister, W. D. Materials Science and Engineering: An Introduction. , 7th edn, John Wiley & Sons, Inc. (2007).

- Kang, W., Saif, M. T. A. A Novel Method for In Situ Uniaxial Tests at the Micro/Nano Scale-Part I: Theory. J Microelectromech Syst. 19 (6), 1309-1321 (2010).

- Kang, W., Han, J. H., Saif, M. T. A. A Novel Method for In Situ Uniaxial Tests at the Micro/Nanoscale-Part II: Experiment. J Microelectromech Syst. 19 (6), 1322-1330 (2010).

- Kang, W. M., Saif, M. T. A. In Situ Study of Size and Temperature Dependent Brittle-to-Ductile Transition in Single Crystal Silicon. Adv Func Mater. 23 (6), 713-719 (2013).

- Sim, G. D., Vlassak, J. J. High-temperature tensile behavior of freestanding Au thin films. Scr Mater. 75, 34-37 (2014).

- Haque, M. A., Saif, M. T. A. Deformation mechanisms in free-standing nanoscale thin films: A quantitative in situ transmission electron microscope study. Proc Natl Acad Sci U S A. 101 (17), 6335-6340 (2004).

- Zhu, Y., Espinosa, H. D. An electromechanical material testing system for in situ electron microscopy and applications. Proc Natl Acad Sci U S A. 102 (41), 14503-14508 (2005).

- Hosseinian, E., Pierron, O. N. Quantitative in situ TEM tensile fatigue testing on nanocrystalline metallic ultrathin films. Nanoscale. 5 (24), 12532-12541 (2013).

- Kang, W., Rajagopalan, J., Saif, M. T. A. In Situ Uniaxial Mechanical Testing of Small Scale Materials-A Review. Nanosci Nanotechnol Lett. 2 (4), 282-287 (2010).

- Kang, W., Merrill, M., Wheeler, J. M. In Situ Thermomechanical Testing Methods for Micro/Nano-Scale Materials. Nanoscale. , (2016).

- Thompson, K., Gorman, B., Larson, D., Bv Leer,, Hong, L. Minimization of Ga Induced FIB Damage Using Low Energy Clean-up. Microsc Microanal. 12 (S02), 1736-1737 (2006).

- Mayer, J., Giannuzzi, L. A., Kamino, T., Michael, J. TEM sample preparation and FIB-induced damage. MRS Bulletin. 32 (5), 400-407 (2007).

) टी मेंवह अनुभाग गेज गेज खंड के केंद्र में अधिकतम तापमान नमूना ज्यामिति और भौतिक गुणों पर निर्भर करता है जैसा कि नीचे बताया गया है।

) टी मेंवह अनुभाग गेज गेज खंड के केंद्र में अधिकतम तापमान नमूना ज्यामिति और भौतिक गुणों पर निर्भर करता है जैसा कि नीचे बताया गया है।