Summary

Isolering av elektriska och termiska effekter på elektriskt stödd deformation (EAD) är mycket svårt med användning av makroskopiska prover. Metalliska provmikro- och nanostrukturer tillsammans med ett anpassat testförfarande har utvecklats för att utvärdera effekten av applicerad ström på bildningen utan jolvärme och utveckling av dislokationer på dessa prover.

Abstract

Elektriskt stödd deformation (EAD) används alltmer för att förbättra formbarheten hos metaller under processer som plåtvalsning och smide. Antagandet av denna teknik fortsätter trots oenighet om den underliggande mekanismen som är ansvarig för EAD. Det experimentella förfarandet som beskrivs häri möjliggör en mer tydlig studie jämfört med tidigare EAD-forskning genom att ta bort termiska effekter, vilka är ansvariga för oenighet vid tolkning av tidigare EAD-resultat. Eftersom förfarandet beskrivet här möjliggör EAD-observation på plats och i realtid i ett transmissionselektronmikroskop (TEM), är det överlägset befintliga post mortem-metoder som observerar EAD-effekter efter test. Testproverna består av en SCC-folie med enkel kristallkropp som har en fristående dragprovssektion med nanoskala tjocklek, tillverkad med användning av en kombination av laser- och jonbalkfräsning. SCC är monterad på en etsad kiselbas som ger migChaniskt stöd och elektrisk isolering medan den fungerar som kylfläns. Med hjälp av denna geometri upplever testavsnittet även vid hög strömtäthet (~ 3.500 A / mm 2 ) en försumbar temperaturökning (<0,02 ° C), vilket eliminerar Joule-uppvärmningseffekter. Övervakning av materialdeformation och identifiering av motsvarande förändringar i mikrostrukturer, t ex dislokationer, åstadkommes genom förvärv och analys av en serie TEM-bilder. Våra provberedningar och in situ- experimentprocedurer är robusta och mångsidiga eftersom de lätt kan användas för att testa material med olika mikrostrukturer, t.ex. singel- och polykristallin koppar.

Introduction

Elektriskt stödd deformation (EAD) är ett användbart verktyg för metalldeformationsprocesser som smide, stämpling, extrudering, etc. EAD-processen innebär att man applicerar en elektrisk ström genom ett metalldel under deformationen, vilket förbättrar metallformbarheten avsevärt genom att minska flödesspänningar, öka spänningar och misslyckas, och ibland eliminera springback efter att ha bildats 1 , 2 , 3 . Trots dess användningstillväxt är det inte enighet om mekanismen genom vilken EAD förbättrar metallformbarheten. I detta dokument beskrivs provberedning och testförfarande för ett experiment där det är möjligt att isolera potentiellt konkurrerande EAD-mekanismer och att möjliggöra in situ mikrostrukturundersökning under testning.

Det finns två hypoteser för EADs effekt på metallformning. Den första hypotesen, Joule värmeffekten, staAtt den applicerade strömmen möter elektrisk resistans i formningsmetallen, vilket medför att temperaturen ökar och leder till materialmjukning och expansion. En andra hypotes kallas elektroplasticitet, i vilken den elektriska strömmen ökar deformationen genom att sänka dislokationsaktiveringsenergin. Båda dessa hypoteser uppstod från experiment på 1970-talet med kortvariga nuvarande pulser som applicerades på mekaniskt deformerande metaller 4 , 5 . Nyare studier involverar vanligen DC-pulser med lägre effekt, vilka är mer relevanta för tillverkningsapplikationer, men forskare fortsätter att vara oense i tolkningen av EAD-data.

Tolkning av EAD-data är svårt på grund av den höga kopplade karaktären hos den applicerade elektriska strömmen och ökande termisk energi. Även små strömtätheter i högledande metaller kan höja materialtemperaturen signifikant; T.ex. 130-240 ° C med en strömtäthet av 33-120 A / mm 2 för olika aluminium- och kopparlegeringar 6 , 7 , 8 , 9 . Denna temperaturförändring kan väsentligt påverka elasticitetsmodulen, avkastningsstyrkan och flödesspänningen, vilket gör det svårt att skilja mellan termiska och elektroplasticitetseffekter. På grund av denna svårighet kan nya studier hittas som stöder antingen Joule-uppvärmningshypotesen eller elektroplasticitetshypotesen. Exempelvis studerade elektroemekanisk deformation i olika legeringar av aluminium, koppar och titan att elektroplasticitet bidrog till förbättrad deformation eftersom effekten inte kunde förklaras av Joule-värme ensam 1 , 6 , 7 . Kontrast till dessa rapporter är studier som anger EAD-stressreduktion i tItan, rostfritt stål och Ti-6Al-4V till termiska effekter 10 , 11 .

Termisk hantering är inte specifik för EAD-forskning men är snarare en allmän angelägenhet vid undersökning av elektromekaniska materialegenskaper. Speciellt i stora exemplar, där masscentrumet är djupt isolerat från omgivningen, kan upprätthållandet av en jämn temperatur vara utmanande. En annan elektromekanisk testutmaning relaterad till provstorlek är förmågan att utföra in situ och realtidsobservationer av grundläggande mikrostrukturella förändringar relaterade till elektromekanisk stress. In situ utförs TEM-mekanisk testning rutinmässigt på standardprovprover 12 men proverna ojämna tvärsnitt skulle skapa geometriberoende variationer i strömtäthet och värmeöverföring nära mätavsnittet. För att sammanfatta de viktigaste utmaningarna för att observera och tolka EA D-mekanismer är relaterade till provstorlek och kan sammanfattas enligt följande: 1) termoelektrisk koppling påverkar provtemperaturen vilket gör det svårt att isolera en enda föreslagen EAD-mekanism och 2) standardprovprov och förfaranden existerar inte för en in situ , realtid Studie av ett material i spänning under en applicerad elektrisk ström. Att övervaka dessa utmaningar är möjligt genom att utföra EAD-experiment på ett prov med en extremt låg volymmätareavdelning i ett transmissionselektronmikroskop (TEM) under kontroll av elektrisk ström, mekanisk belastning och temperatur.

I det här dokumentet beskriver vi provberedningen och testproceduren för ett EAD-experiment där Joule-uppvärmningseffekter görs försumbara genom att använda en provstruktur med en mikro / nanoskala spårsektion (10 μm x 10 μm x 100 nm) kopplad till en större Stabiliserande stödram. Genom analys och numerisk modellering har det visatsEf "> 13 att enligt denna konfiguration resulterade även höga strömtätheter (~ 3 500 A / mm 2 ) i mycket liten ökning av provets temperatur (<0,02 ° C). En tredimensionell schematisk av det mikrodevicebaserade elektromekaniska testsystemet (MEMTS) visas i Figur 1. En annan viktig fördel med den metod som presenteras här är att i stället för att undersöka prover efter testet, som ofta görs 14 , är provkonstruktionen och stödramen utformad för att passa direkt in i ett transmissionselektronmikroskop ( TEM) provhållare utrustad med förmågan att applicera både elektriska och mekaniska belastningar samtidigt. Denna inställning möjliggör in situ observation av materialdeformation vid nano- till atomnivå upplösning. Även om enkla kristallkopparprover används för proceduren som beskrivs här , Är metoden tillräckligt flexibel för att appliceras på andra materialprover inkluderandeMetall, keramik och polymerer 15 , 16 .

Protocol

1. Mikrofabrikering av Si Ramar

- Spin-coat (3000 rpm och 30 s) SPR220-7 fotoresist (PR) på en 180 μm tjock Si-skiva. Använd tillräckligt med PR för att helt täcka skivan. Kristallplanets orientering av skivan är inte viktig.

- Mjuk baka skivan med ett PR-lager (ca 7,5 μm tjockt) vid 60 ° C i 2 minuter och sedan vid 115 ° C i 90 s på en hetplatta.

- Exponera PR-skiktet till ultraviolett ljus genom en mönstrad krom / glasfotomask som tillåter ljus att passera genom att definiera Si-ramens form. Använd standard fotolithography utrustning och processer för detta steg och nästa ( Figur 2a-b ).

- Utveckla de mönster som exponeras genom fotomasken genom att sänka Si-skivan med PR på den i outspädd MF 24A eller MF 319 i ca 1 minut ( Figur 2c ). Det mönstrade PR-skiktet tjänar som en mask under Steg 1.6.

- Bonda den 180 μm tjocka Si-skivan till ett 500 μm tjockt stöd Si wafeR med hjälp av ett temporärt lim med låg smältpunkt för enklare hantering (se materialtabell för detaljer). Värmeklister i en glasfat med hjälp av en varmplåt (70 ° C) och använd tillräckligt med lim för att täcka stödplattan. Tryck sedan lätt på den 180 μm tjocka Si-skivan på den 500 μm tjocka skivan ( Figur 2d ).

- Etch genom den översta kiselplattan från ovan för att skapa frittstående strukturer. Använd något antal kommersiellt tillgängliga induktivt kopplade plasma-reaktiva jonetsningssystem som använder Bosch-processen med SF6- och C4F8-gaser för etsningssteget. I Bosch-processen resulterar växlande cykler av passivationsskiktavsättning och plasmaetsning i djupet etsade skyttar med mestadels intakta sidoväggar) (Figur 2e).

- Börja med 3 och 100 sccm flöden av SF6 och C4F8 under 5 s under avsättning och 100 och 2,5 sccm av SF6 och C4F

- Börja med 3 och 100 sccm flöden av SF6 och C4F8 under 5 s under avsättning och 100 och 2,5 sccm av SF6 och C4F

- Var 20: e minut, mäta djupet på den etsade gräven med hjälp av en profilometer för att kalibrera den etsningshastighet som är specifik för instrumenten och etsningsreceptet.

- Avlägsna stödet Si wafer och rengör den tunna Si-wafen genom att ta bort det tillfälliga limet och PR med en övre aspekt på natten ( Figur 2f ). Skölj sedan den tunna skivan noggrant med avjoniserat (DI) vatten.

- Sätt på ett SiO 2- isoleringsskikt vid 300 ° C på båda sidor av Si-ramen med användning av ett kommersiellt tillgängligt plasmaförstärkt system för kemisk ångavsättning (PECVD) med SiH4, N2O och N2-gaser ( Figur 2g ). Använd standard SiO 2- deponeringsrecept, t.ex. använd 5% SiH4 vid 170 sccm och N2O vid 710 sccm, För att deponera ett 2-3 μm tjockt SiO 2 lager.

- Bryt flikarna som förbinder enskilda rektangulära Si-ramar till de omgivande strukturerna. Använd vassa pincett under ett optiskt mikroskop ( Figur 2h ).

2. Laserpatterning av metallprover

- Klipp ut en 5,0 cm x 5,0 cm bit kopparfolie (99,99% renhet, se Materialetabell ) och fäst det med tejp på en glasskiva . Spinnfärg på båda sidor med ett 1 μm tjockt lager av PR. Medan en folie med en bred tjocklek (upp till 100 μm) kan skäras av laserteknikerna, använder du här två olika tjocklekar (13 μm och 25 μm) för demonstration. Använd tillräckligt med PR för att helt täcka ytorna. Baka PR vid 115 ° C under 2 min. PR krävs för att skydda ytan av kopparfolien från skräp som produceras under laserskärningsteget och för att tillåta kemisk etsning av provstrålarna (se steg 2.4) utan att påverkaE-ytan av folien.

- Med en 355 nm, 10 watt solid state, frekvens tredubblad Nd: YVO 4 pulserad laser vid 50 kHz med ~ 90 ns pulsbredd, skärs en uppsättning av 5 till 4 enskilda exemplar, var och en hålls av en kopparram 4 mm lång av 1 mm bred ( Figur 3b ).

- Justera laserstrålen till en fluens på 65 mJ / cm 2 vid ytan av kopparfolien. Detta ger tillräckligt med laser energi för att skära koppar i två passager utan överdriven uppvärmning och / eller skada på intilliggande koppar. Mönstret för varje prov genereras av en Galvo-skanningsspegel som skannar laserstrålen för att skära kopparfolien som alstrar 20 prover åt gången ( figur 3a ). Justera bredden på laserskärprovstrålen från 30 μm (för 13 μm tjock folie) till 50 μm (för 25 μm tjock folie).

- Kemiskt etsera provmatrisen genom att nedsänka den i 40% flytande järnklorid vid 40-60 ° C under 30 s (för den 13 jim tjocka folien) eller 40 s (för tHan 25 μm tjock folie) för att ta bort potentiellt skadade laserklippta kanter, minska bredden på de enskilda provstrålarna under 20 μm ( Figur 3c ) och skapa en jämn strålkantprofil.

- Ta bort den skyddande fotoresisten genom att nedsänka arraysna i separata lösningsmedelsbad av första aceton, sedan metanol följt av isopropanol och torka sedan med kväve. Förvara provprov i en torr kväveuttorkare. En schematisk tvärsektion av ovanstående tillverkningssteg visas i figur 3d .

- Använd lasern för att skära en låda runt provmatrisen och släppa den från resten av kopparfolien.

3. Sammansättning och i situ- TEM-experiment

- Lossa ett enskilt prov (inklusive dess kopparram) med hjälp av minisaxlar. Placera en liten mängd silverepoxi på kiselramen och försiktigt rikta provet under ett optiskt mikroskop så att provmätaren spänner över det smala spaltet i mitten avE ram ( Figur 4a ).

- På samma sätt som steg 3.1 kopplas silvertrådar (50 μm i diameter) till båda ändarna av provet med silverepoxi ( Figur 5c ).

- Använd fokuserad jonstråle (FIB) fräsning för att skapa nanoskala gauge sektionen (100 nm x 10 μm x 10 μm) med flera axlar. De gradvis tjockare tvärsnitten som rör sig bort från mätavsnittet är avsedda att åstadkomma en jämn övergång i strömtätheter, en mer likformig strömtäthet i mätavsnittet och för att minimera lokal uppvärmning vid vilken som helst axel. För att minimera skadorna, använd reducerad accelerationsspänning (5 kV) och ström (<80 pA) under den sista fräsen av kopparprover. Mät tvärsnittsarean på mätaren med hjälp av skanningelektronmikroskop (SEM) bilder ( Figur 4b-e och 5b ).

- Ta bort provramarna med antingen laserskärning, FIB eller minisax (se insatsen i Figur 4a ). Även om inte fallet i bilden, platsen oF snittet borde helst vara borta från gaugeavsnittet för att minimera eventuell materiell skada på gaugeavsnittet.

- Montera MEMTSna på en enda lutande TEM-hållare (se Materialtabell ) under ett optiskt mikroskop och montera sedan fast det med hjälp av bultar och icke-ledande brickor. Skivorna används för att förhindra oönskade vridningar under montering. Använd skivor (0,5 mm tjock) mönstrade från ett hårdfiberplast med ett 50 W CO 2 lasersystem (se Materialbiblioteket för specifika parametrar vid laserskärning).

- Anslut silvertrådarna från steg 3.2 till metallstiften ( figur 5a ) på TEM-hållaren med silverledande epoxi.

- Använd en handhållen eller stationär multimeter, kontrollera motståndet över MEMTS (B och C i Figur 1 ) för att verifiera att mätprofilen inte är trasig. Motståndet bör vara mindre än 100 Ω. Mät också motståndet mellan MEMTS och den elektriskt jordade TEM-provhållaren för att bekräfta att det inte finns någon elektrisk övergång mellan provet och TEM-hållaren. Om provet är isolerat bör det uppmätta motståndet vara större än 10 MΩ.

- Placera TEM-hållaren med MEMTS i TEM för in situ- experiment.

- Anslut en extern likströmsspänning (se Materialbibliotek ) till den inbyggda elektriska matningen i TEM-hållaren för att använda DC-ingångssignaler till provet från utsidan av TEM-kammaren för styrning av elektrisk ström. Elektriska anslutningsställen kommer att bero på tillverkare av TEM-hållare, men för denna studie var anslutningarna placerade på hållarhandtaget och stiftkontakterna användes för att applicera ström från matningen till TEM-proverna. Hämta den nominella strömtätheten vid mätavsnittet genom att dividera ingångsströmmen genom tvärsnittsarean (erhållen från en SEM-bild i Figur 5b ).

OBS: Enkel lutning sUtbildning TEM-hållaren innehåller ett inbyggt manöverdon som styrs av en separat förskjutningsregulator ( Materialförteckning ). - Medan du kontrollerar mekanisk och elektrisk laddning, skaffa du TEM-bilder under de steg som följer. Andra belastningar och strömbelastningar kan också användas.

- Applicera dragspänningen inkrementellt i små steg beroende på upplösningen av det inbyggda piezo-manöverdonet (~ 0,34 nm i detta exempel) tills en rörelse av en eller flera dislokationer samtidigt observeras. Detta är ett viktigt steg så att eventuell ytterligare ökning av antingen termisk och / eller elektrisk energi ger ytterligare rörelse.

- Låt provet jämföras i en minut.

- Applicera en ingående strömtäthet till provet. På grund av det lilla tvärsnittet bör strömmen vara tillräckligt låg, även vid stora strömtätheter, att det inte kommer att resultera i en signifikant temperaturökning (

) I tHan mäter avsnittet. Den maximala temperaturhöjningen i mitten av mätavsnittet beror på provgeometri och materialegenskaper som diskuteras nedan.

) I tHan mäter avsnittet. Den maximala temperaturhöjningen i mitten av mätavsnittet beror på provgeometri och materialegenskaper som diskuteras nedan. - För att bilda ett prov i steady state, håll det under elektronstrålen i en minut medan du håller strömmen stabil innan du får bilder. Att låta provet jämföras på detta sätt gäller efter någon ändring i antingen mekanisk eller elektrisk laddning.

Representative Results

Förberedelser och testning enligt ovan beskrives i ett prov som bryts vid dess mätare, liknande det enkla kristallkopparprovet (SCC) som visas i figur 6a . Mekaniskt misslyckande bör åtföljas av en stor ökning av motståndet, vilket bekräftar att SCC-provet är elektriskt isolerat av de isolerade brickorna och oxidbelagda kiselramen. Plana dislokationer i provet bör observeras med hjälp av TEMs ljusfältläge fokuserat nära en zonaxel. Genom att gradvis öka spänningen tills flödesspänningen uppnås (efter-utbytejämviktstillståndet), bör förskjutningsrörelser vara synliga ( Figur 6b ). Med ytterligare belastning och / eller applicerad ström kan de motsvarande dislokationsförhållandena övervakas kontinuerligt.

Figur7 visar representativa bilder under ett EAD-experiment på ett SCC-prov 13 . Efter töjning av provet till dess jämviktstillstånd efter utbytet applicerades ytterligare stam utan att någon ström användes (se figur 7b 1 ). Detta resulterade i en ny dislokationsslinga (eller möjligen en andra dislokationsglidning), såsom indikeras av pilen i figur 7 b 2 . Utan att ändra stammen applicerades en strömtäthet av 500 A / mm 2, men detta gav inte märkbar rörelse vid någon dislokation ( Figur 7 b 3 ). Strömmen avlägsnades, provet hölls konstant i en minut och stammen ökades igen, och återigen producerade märkbara förändringar i dislokationsslingan som indikeras av pilen i figur 7b 4 . Detta resultat illustrerar potentialen för denna procedur för att isolera termiska och elektriska effekter som är involverade i elektriskt stödd deformation. Experiment med högre strömtäthet (upp till 5 kA / mm2) har också utförts med användning av denna teknik, vilket ger liknande resultat, ingen observerbar ytterligare dislokationsrörelse i frånvaro av ytterligare stam. Användning av högre strömtäthet betonar förmågan hos denna teknik att avlägsna termiska spänningar orsakade av Joule-uppvärmning, som har komplicerade tidigare EAD-dataset.

Med tanke på den lilla storleken på provmätarsektionen är det av högsta vikt att välja material av hög kvalitet. Till exempel skulle mikroskala materialdefekter, t ex tomrum, nära en gauge sektion resultera i katastrofalt fel i ett prov under materialframställning ( Figur 4 g ). Detta är särskilt Utmanande eftersom det är svårt att veta om det finns osejda materialdefekter i gaugeavsnittet utan att utföra ytterligare icke-destruktiv testning, såsom röntgendiffraktionstopografi.

En annan viktig utmaning är möjlig ytskada under laser eller fokuserad jonfräsning inklusive Ga-jonimplantation, jonstråleinducerade dislokationer och bildning av amorfa strukturer från laserinducerad uppvärmning. Majoriteten av ytartefakter kan avlägsnas genom att använda en mild FIB-fräsningsprocess (Steg 3.3). Användning av denna mikrofabrikationsteknik kräver emellertid noggrann övervägning eftersom dessa ytfel kan förändra mikrostrukturerna i provet och påverka EAD-experimentella resultat kraftigt. I vårt arbete använde vi högupplösta TEM-bilder och diffraktionsmönster för att bekräfta att våra exemplar var faktiskt orörda enkristallkoppar Figur 6 c .

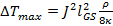

Innehåll "fo: keep-together.within-page =" 1 "> Det är värt att notera att den maximala temperaturhöjningen i mitten av mätaren kan beräknas med följande ekvation 13 : var

var  Är den aktuella densiteten,

Är den aktuella densiteten,  Är gauge sektionslängden,

Är gauge sektionslängden,  Är elektrisk resistivitet, och

Är elektrisk resistivitet, och  Är värmeledningsförmågan. Ekvationen indikerar att temperaturökningen i gaugeavsnittet är mycket känslig för

Är värmeledningsförmågan. Ekvationen indikerar att temperaturökningen i gaugeavsnittet är mycket känslig för  Eftersom den maximala provtemperaturstegringen är direkt relaterad till kvadraten av mätlängden. Till exempel ökar gauge sektionslängden med en storleksordning, från 10 μ M (använd i föreliggande studie) till 100 μm, skulle ha ökat temperaturhöjningen med två storleksordningar. Istället för en temperaturökning på ~ 0,02 ° C skulle temperaturen ha ökat med ~ 2 ° C och det skulle troligen ha gjort en signifikant skillnad i denna studie. Dessutom påverkar materialvalet också temperaturhöjningen. Koppar som användes i denna studie har relativt låga elektriska resistiva och höga värmekonduktiva koefficienter, och som ett resultat för en given strömtäthet skulle en förväntad temperaturökning i ett kopparprov vara mycket mindre jämfört med andra materialprover. Som ett exempel har platina 6 gånger större resistivitet och 5 gånger mindre ledningsförmåga 17 jämfört med koppar och som följd förväntas mycket större temperaturökning (cirka 30 gånger) för ett platinumfall när mätlängden och den givna strömtätheten är samma.

Eftersom den maximala provtemperaturstegringen är direkt relaterad till kvadraten av mätlängden. Till exempel ökar gauge sektionslängden med en storleksordning, från 10 μ M (använd i föreliggande studie) till 100 μm, skulle ha ökat temperaturhöjningen med två storleksordningar. Istället för en temperaturökning på ~ 0,02 ° C skulle temperaturen ha ökat med ~ 2 ° C och det skulle troligen ha gjort en signifikant skillnad i denna studie. Dessutom påverkar materialvalet också temperaturhöjningen. Koppar som användes i denna studie har relativt låga elektriska resistiva och höga värmekonduktiva koefficienter, och som ett resultat för en given strömtäthet skulle en förväntad temperaturökning i ett kopparprov vara mycket mindre jämfört med andra materialprover. Som ett exempel har platina 6 gånger större resistivitet och 5 gånger mindre ledningsförmåga 17 jämfört med koppar och som följd förväntas mycket större temperaturökning (cirka 30 gånger) för ett platinumfall när mätlängden och den givna strömtätheten är samma. P_upload / 55735 / 55735fig1.jpg "/>

Figur 1: Det mikrodevicebaserade elektromekaniska testsystemet (MEMTS). Denna bild är en tredimensionell (3D) schematisk som visar de viktiga komponenterna och hur exemplar passar in i TEM-hållaren. Endast de trådar som förbinder provet med stiften på TEM-hållaren visas inte. Vänligen klicka här för att se en större version av denna figur.

Figur 2: Tillverkning av silikonramstillverkning. En ren Si-skiva ( a ) är spin-belagd med fotoresist ( b ), vilken sedan mönstras med fotolitografi. Den exponerade fotoresisten utvecklas bort för att avslöja den underliggande Si-skivan ( c ). Skivan är tillfälligt bunden till en tjockare stödplatta och reaktivJonetsning (RIE) används för att etsas genom den tunnare toppskivan ( d - e ). Aceton används för att ta bort fotoresist och att ta bort stödskivan ( f ). Ett kiseloxidskikt deponeras därefter på hela ytan av den etsade skivan ( g ). Slutligen separeras individuella ramar från skivan genom att försiktigt dra dem bort från deras stödflikar ( h ). Vänligen klicka här för att se en större version av denna figur.

Figur 3: Tillverkning av metallprover. Optiska bilder av ( a ) en uppsättning kopparprover ( b ) ett individuellt prov, och ( c ) inzoomsvy av en gauge sektion. Tillverkningsprocessstegen visas i ( d b ). Bägge sidor av en tunn folie är belagda med fotoresist för att skydda provet under laserskärning ( d , topp). Strukturerna är laserbearbetade ( d , andra) och sedan etsade för att producera släta kanter ( d , tredje). Många exemplar kan framställas från en enda tillverkningslöp, såsom visas i ( a ). Slutligen avlägsnas fotoresisten och individuella prover tas försiktigt bort från provplattan ( d , botten). Vänligen klicka här för att se en större version av denna figur.

Figur 4: Fräsande bilder med fokuserad jonstråle (FIB). Bild ( a ) visar provet kopplat till Si-ramen och en närbildsvy(Insats) av provstödet efter det att det var laserskuren. Bilder ( b ) - ( e ) visar att gaugeavsnittet blir progressivt tunnare under successiva FIB-pass. Varje pass tar bort mindre material för att förbättra ytfinishen och minska materialegenskapsförändringar på grund av fräsningsprocessen. Det är dock möjligt att gaugesektionsfel kvarstår ( f ), vilket kan leda till materialfel även innan någon belastning appliceras ( g ). Vänligen klicka här för att se en större version av denna figur.

Figur 5: Prov monterad i en TEM-hållare. ( A ) och ( b ) visar ett sammansatt prov i en TEM-hållare och den sista dimensionen av mätavsnittet med släta ytor med användning av genTle FIB-fräsning. När provet är bundet till Si-ramen och silvertrådarna är fästa med ledande epoxi ( c ) används de två cirkulära hålen i Si-ramen för montering av provet i TEM-hållaren. Icke-ledande brickor används för att isolera provet från TEM-hållaren. Slutligen är silvertrådarna fastsatta på TEM-hållstiften med ledande epoxi. Ändrad 13 , med tillstånd av AIP Publishing. Vänligen klicka här för att se en större version av denna figur.

Figur 6: En representativ enkelkristall koppar (SSC) prov. ( A ) visar mätavsnittet (plats A från figur 1 ) som tagits efter det att mätprofilen misslyckats. ( B C ) visar diffraktionsmönstret vid mätavsnittet. Ändrad 13 , med tillstånd av AIP Publishing. Vänligen klicka här för att se en större version av denna figur.

Figur 7: In situ EAD-experimentella TEM-bilder. Dessa bilder visar mekaniska och elektriska belastningseffekter på dislokationsrörelsen. ( B1 ) - ( b4 ) Visa inzoomsvy av Område ( b ) i ( a ). ( B1 ) visar provet i ett jämviktstillstånd efter avkastning. ( B2 ) identifierar dislokationsslingbildning som härrör från ytterligare belastning bortom det tillstånd som visas i (

Discussion

Mikro / nanoteknik har erbjudit kraftfulla verktyg för att karakterisera materialbeteende i analyskamrar, inklusive scanning 16 , 18 , 19 , 20 , 21 och transmissionselektronmikroskop 13 , 22 , 23 , 24 . Sådan in situ- testningsförmåga är mycket attraktiv för materialvetenskaps- och teknikgemenskapen, eftersom grundläggande mikrostrukturer och underliggande deformationsmekanismer kan observeras direkt med användning av högupplösande elektronmikroskopi 25 , 26 .

Här har vi presenterat en mikrovågsbaserad metod för att undersöka kopplat elektriskt och mekaniskt beteende av materialprover som använder unika advAntar in situ TEM. Stegen i detta tillvägagångssätt kräver genomsnittlig erfarenhet med användning av fotolitografi, reaktiv jonetsningsutrustning, elektronmikroskop och tillgång till och träning på ett högkvalitativt laserbearbetningssystem, såsom det som används här. Även om montering av prov och kiselhållare uppnås med hjälp av enkla medel: silverepoxi och ett grundljusmikroskop, måste försiktighet åtgärdas för att inte skada provmåttet. Detta gäller hela tiden vid hantering av provet. Försiktighet måste också vidtas under de slutliga FIB-fräsningsprocesserna av kopparprover. Att minska accelerationsspänningen (5 kV) och strömmen (<80 pA) 27 under den slutliga poleringen reducerar eventuell provskada 28 och ger en jämn, defektfri spårsektion. En annan viktig sak att komma ihåg är att kontrollera att provet är elektriskt isolerat från TEM-hållaren för att säkerställa att den applicerade strömmen passerar genom mätavsnittetNär försöket börjar.

Wafer-etsningsprocessen innehåller några steg som är kritiska för att skapa en bra ram för EAD-provet. Att tillfälligt binda 500 μm bärplattan till 180 μm skivan med en enhetlig temporär klisterbeläggning mellan skivorna är viktigt, inte bara för att hjälpa till vid hantering av den sköra etsade skivan, men stödskivan underlättar också värmeöverföring under plasmaetsningsprocessen. Otillräcklig värmeöverföring kan resultera i etsning av PR-masken och efterföljande icke-måletsning av kiselramen. Det är också viktigt att periodiskt mäta etsad grävdjup. Den tunnare kiselplattan måste vara helt etsad, men det ska vara minimal etsning på stödplattan så att den kan fungera som en enhetlig kylfläns till den tunnare skivan. Slutligen är det viktigt att noggrant rengöra den etsade skivan med aceton följt av DI-sköljning före SiO 2- avsättning för att minimera eventuella återståendesidues.

De EAD-experimentella bilderna som visas här är representativa för vad som kan förväntas men ändringar kan göras till upplösning, dosering och ramhastighet för att möjliggöra bättre observation och kvantifiering av dislokationer. Dessutom kan bildbehandlingsprogram användas för att analysera en serie TEM-bilder med förbättrad upplösning.

MEMTS erbjuder flera unika fördelar för att studera elektromekaniskt materialbeteende. Detta system möjliggör direkt observation av nanoskala fenomen som styr makroskala materialdeformationer vid elektromekanisk belastning. För det andra ger provmätarsektionerna med litet tvärsnitt möjligheten att applicera väsentliga elektriska strömtäthet med låg strömstyrka, varigenom säkerhetsproblemen är förknippade med användning av högkraftsinstrument. Till exempel skulle applicering av en strömtäthet av 1000 A / mm 2 till en 1 mm 2 gauge sektion kräva 1 kA jämfört med endast1 mA om gauge-tvärsnittet reducerades till 1 μm 2 . Ännu viktigare är att använda lägre strömhjälpmedel i termisk hantering. MEMTS är också unika eftersom dess inriktning och montering inte kräver dyr utrustning och är inte tidsintensiva jämfört med andra mikrovågsbaserade sammansättningsmetoder.

Metoden som beskrivs här lämpar sig väl för elektromekanisk provning av metaller, keramik och polymerer, men det kan också användas för att utforska det mikrostrukturberoende elektromekaniska beteendet inom var och en av dessa materialklasser. Exempelvis kan effekten av enkel- och polykristallinitet, kornorientering, kornstorlek, fasfördelning och defektdensitet på elektromekaniskt beteende undersökas genom att förbereda representativa prover. Insikter från en sådan omfattande studie kan ge den förståelse som behövs för att ytterligare förstå EAD-drivmekanismen och fördjupa EAD-tillverkningskapaciteten. Talar mer broaDLY kan MEMTS vara en användbar plattform för att studera andra enheter som använder en termoelektrisk koppling. Det kan till exempel användas för att observera material som används i termoelektriska kylare, vilket omvandlar en applicerad spänning till en temperaturskillnad via Seebeck-effekten.

Även om experiment utförda med användning av processen som beskrivits här har ännu inte visat elektriskt stödd deformation inträffar i frånvaro av signifikant Joule uppvärmning behövs ytterligare experiment. Processen som beskrivs här utnyttjade en liten uppsättning experimentella förhållanden och fokuserade på en lokal region. En mer omfattande uppsättning experiment som använder flera material, nuvarande densiteter och tidsskalor behövs för att på ett bättre sätt verifiera förekomsten eller avsaknaden av rent elektriska effekter i EAD. En teknisk begränsning av det nuvarande MEMTS-tillvägagångssättet är brist på förmåga att kvantifiera kraft som verkar på ett prov under in situ- experiment. Kraftmåttet är viktigtFör att erhålla stress-stamdata ( t ex för att kvantitativt identifiera när provet har nått flödesspänning) och, när det kombineras med in situ- observationer, direkt ger förbindelser mellan mikrostruktur och egendom. Mot denna unika forskningsmöjlighet arbetar vi för närvarande med att modifiera Si-ramar för att integrera integrerade kraftsensorer.

Disclosures

Författarna förklarar att de inte har några konkurrerande ekonomiska intressen.

Acknowledgments

Detta arbete stöddes av ASEE-NRL postdoktoralt gemenskap och Naval Research Office genom Naval Research Laboratory's Basic Research Program. Författarna tackar C. Kindle på NRL för hans tekniska support.

Materials

| Name | Company | Catalog Number | Comments |

| Silicon wafers | Any high-quality polished wafers of the correct thickness will work | ||

| Photoresist | Dow | SR220-7 | |

| Photoresist developer | Shipley | MF 24A | |

| Photoresist developer | Rohm and Haas | MF 319 | |

| Temporary wafer adhesive | Crystalbond 509 | Available from a variety of sources | |

| Iductively Coupled Plasma Reactive Ion Etching (CP-RIE) system | Oxford | Plasmalab system 100 ICP RIE | |

| Profilometer | Veeco | Dektak 150 | |

| Plasma-Enhanced Chemical Vapor Deposition (PECVD) system | Oxford | Plasmalab system 100 PECVD | |

| Thin specimen sheet | Surepure Chemetals | 3702, 3703, 3704 or 2236 | 13 µm and 25 µm-thick copper, 99.99% 4N Pure |

| Photoresist | Shipley | 1818 | |

| 355 nm, 10 W, solid-state, frequency tripled Nd:YVO4 pulsed laser | JDSU | Q301-HD | |

| Liquid ferric chloride | Sigma-Aldrich | 157740 | |

| Conductive silver epoxy | Chemtronics | CW2400 | |

| Silver wires | Any highly conductive metallic wires will work (<100 µm in diameter) | ||

| Focused Ion Beam (FIB) | FEI | Nova 600 | |

| Single tilt straining TEM holder | Gatan | 654 | |

| Displacement controller | Gatan | 902 Accutroller | May be sold with the TEM holder |

| CO2 laser cutter | Universal Laser Systems | VLS 3.50 | Use 50% power and 15% speed |

| Electrical insulation sheet | 0.5 mm-thick Hard Fiber Electrical Grade Sheet (Fishpaper) | Available from a variety of sources | |

| Transmission Electron Microscope (TEM) | FEI | Tecnai G2 | |

| External power supply | Keithley | 2400 SourceMeter |

References

- Ross, C. D., Kronenberger, T. J., Roth, J. T. Effect of dc on the formability of Ti-6Al-4V. J Eng Mater-T ASME. 131 (3), 031004 (2009).

- Siopis, M. S., Kinsey, B. L. Experimental investigation of grain and specimen size effects during electrical-assisted forming. J Manuf Sci Eng-T ASME. 132 (2), 021004 (2010).

- Green, C. R., McNeal, T. A., Roth, J. T. Springback Elimination for Al-6111 Alloys Using Electrically Assisted Manufacturing (EAM). 37th Annual North American Manufacturing Research Conference. 37, Greenville, SC. 403-410 (2009).

- Okazaki, K., Kagawa, M., Conrad, H. A study of the electroplastic effect in metals. Scr Mater. 12 (11), 1063-1068 (1978).

- Sprecher, A. F., Mannan, S. L., Conrad, H. Overview no. 49. On the mechanisms for the electroplastic effect in metals. Acta Metall. 34 (7), 1145-1162 (1986).

- Perkins, T. A., Kronenberger, T. J., Roth, J. T. Metallic forging using electrical flow as an alternative to warm/hot working. J Manuf Sci Eng-T ASME. 129 (1), 84-94 (2007).

- Andrawes, J. S., Kronenberger, T. J., Perkins, T. A., Roth, J. T., Warley, R. L. Effects of DC current on the mechanical behavior of AlMg1SiCu. Mater Manuf Process. 22 (1), 91-101 (2007).

- Dzialo, C. M., Siopis, M. S., Kinsey, B. L., Weinmann, K. J. Effect of current density and zinc content during electrical-assisted forming of copper alloys. CIRP Ann Manuf Techn. 59 (1), 299-302 (2010).

- Fan, R., Magargee, J., Hu, P., Cao, J. Influence of grain size and grain boundaries on the thermal and mechanical behavior of 70/30 brass under electrically-assisted deformation. Mater Sci Eng A. 574, 218-225 (2013).

- Magargee, J., Morestin, F., Cao, J. Characterization of Flow Stress for Commercially Pure Titanium Subjected to Electrically Assisted Deformation. J Eng Mater Technol. 135 (4), 041003 (2013).

- Kinsey, B., Cullen, G., Jordan, A., Mates, S. Investigation of electroplastic effect at high deformation rates for 304SS and Ti-6Al-4V. CIRP Ann - Manuf Technol. 62 (1), 279-282 (2013).

- Williams, D. B., Carter, C. B. Transmission electron microscopy. , 2nd edn, Springer. (2008).

- Kang, W., Beniam, I., Qidwai, S. M. In situ electron microscopy studies of electromechanical behavior in metals at the nanoscale using a novel microdevice-based system. Rev Sci Instrum. 87 (9), (2016).

- Kim, M. J., et al. Electric current-induced annealing during uniaxial tension of aluminum alloy. Scr Mater. 75, 58-61 (2014).

- Knowles, M. R. H., Rutterford, G., Karnakis, D., Ferguson, A. Micro-machining of metals, ceramics and polymers using nanosecond lasers. Int J Adv Manuf Tech. 33 (1-2), 95-102 (2007).

- Kang, W., Saif, M. T. A. A novel SiC MEMS apparatus for in situ uniaxial testing of micro/nanomaterials at high temperature. J Micromech Microeng. 21 (10), (2011).

- Callister, W. D. Materials Science and Engineering: An Introduction. , 7th edn, John Wiley & Sons, Inc. (2007).

- Kang, W., Saif, M. T. A. A Novel Method for In Situ Uniaxial Tests at the Micro/Nano Scale-Part I: Theory. J Microelectromech Syst. 19 (6), 1309-1321 (2010).

- Kang, W., Han, J. H., Saif, M. T. A. A Novel Method for In Situ Uniaxial Tests at the Micro/Nanoscale-Part II: Experiment. J Microelectromech Syst. 19 (6), 1322-1330 (2010).

- Kang, W. M., Saif, M. T. A. In Situ Study of Size and Temperature Dependent Brittle-to-Ductile Transition in Single Crystal Silicon. Adv Func Mater. 23 (6), 713-719 (2013).

- Sim, G. D., Vlassak, J. J. High-temperature tensile behavior of freestanding Au thin films. Scr Mater. 75, 34-37 (2014).

- Haque, M. A., Saif, M. T. A. Deformation mechanisms in free-standing nanoscale thin films: A quantitative in situ transmission electron microscope study. Proc Natl Acad Sci U S A. 101 (17), 6335-6340 (2004).

- Zhu, Y., Espinosa, H. D. An electromechanical material testing system for in situ electron microscopy and applications. Proc Natl Acad Sci U S A. 102 (41), 14503-14508 (2005).

- Hosseinian, E., Pierron, O. N. Quantitative in situ TEM tensile fatigue testing on nanocrystalline metallic ultrathin films. Nanoscale. 5 (24), 12532-12541 (2013).

- Kang, W., Rajagopalan, J., Saif, M. T. A. In Situ Uniaxial Mechanical Testing of Small Scale Materials-A Review. Nanosci Nanotechnol Lett. 2 (4), 282-287 (2010).

- Kang, W., Merrill, M., Wheeler, J. M. In Situ Thermomechanical Testing Methods for Micro/Nano-Scale Materials. Nanoscale. , (2016).

- Thompson, K., Gorman, B., Larson, D., Bv Leer,, Hong, L. Minimization of Ga Induced FIB Damage Using Low Energy Clean-up. Microsc Microanal. 12 (S02), 1736-1737 (2006).

- Mayer, J., Giannuzzi, L. A., Kamino, T., Michael, J. TEM sample preparation and FIB-induced damage. MRS Bulletin. 32 (5), 400-407 (2007).

) I tHan mäter avsnittet. Den maximala temperaturhöjningen i mitten av mätavsnittet beror på provgeometri och materialegenskaper som diskuteras nedan.

) I tHan mäter avsnittet. Den maximala temperaturhöjningen i mitten av mätavsnittet beror på provgeometri och materialegenskaper som diskuteras nedan.