Summary

Questo metodo mira a individuare difetti verticali superficiali. Qui accoppiamo un laser con un modulatore luminoso spaziale e innesco il suo ingresso video per riscaldare una superficie di campionamento deterministicamente con due linee modulate antifase acquisendo immagini termiche fortemente risolte. La posizione di difetto viene recuperata dalla valutazione dei minimi di interferenza dell'onda termica.

Abstract

Il metodo presentato viene utilizzato per individuare i difetti di sottosuolo orientati perpendicolarmente alla superficie. Per raggiungere questo obiettivo, creiamo campi di onde termiche interferenti distruttive che sono disturbati dal difetto. Questo effetto viene misurato e utilizzato per individuare il difetto. Formiamo i campi d'onda interferenti distruttivi usando un proiettore modificato. Il motore leggero originale del proiettore è sostituito da un laser ad alta potenza a fibra ottica. Il suo fascio è sagomato e allineato al modulatore luminoso spaziale del proiettore e ottimizzato per un ottimale throughput ottico e una proiezione omogenea, caratterizzando innanzitutto il profilo del fascio e, in secondo luogo, correggendolo meccanicamente e numericamente. Una telecamera ad infrarossi ad alta prestazione (IR) viene configurata in base alla situazione geometrica rigorosa (compresa la correzione delle distorsioni dell'immagine geometrica) e alla necessità di rilevare oscillazioni di temperatura deboli sulla superficie del campione. L'acquisizione dei dati può essere eseguita una volta sincronizzataLa ronizzazione tra le singole sorgenti di campo di onde termiche, la fase di scansione e la telecamera IR viene stabilita utilizzando una configurazione sperimentale dedicata che deve essere sintonizzata sul materiale specifico esaminato. Durante la post-elaborazione dei dati, vengono estratte le informazioni pertinenti sulla presenza di un difetto sotto la superficie del campione. Viene recuperato dalla parte oscillante della radiazione termica acquisita proveniente dalla cosiddetta linea di esaurimento della superficie del campione. La posizione esatta del difetto è dedotta dall'analisi della forma spaziale-temporale di queste oscillazioni in un passaggio finale. Il metodo è privo di riferimento e molto sensibile ai cambiamenti all'interno del campo d'onda termica. Finora il metodo è stato testato con campioni di acciaio ma è applicabile anche a materiali diversi, in particolare a materiali sensibili alla temperatura.

Introduction

Il metodo di termografia fototermica proiettata laser (LPPT) viene utilizzato per individuare i difetti sottosufficiali che sono incorporati nel volume del campione di prova e orientati prevalentemente perpendicolarmente alla sua superficie.

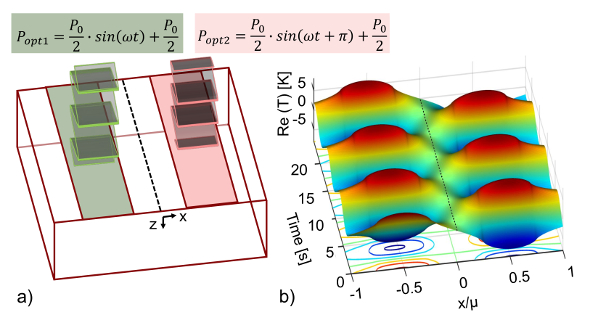

Il metodo utilizza l'interferenza distruttiva di due campi d'onda termica antifasica dello stesso allungamento e della frequenza come mostrato nella Figura 1b . Nei materiali privi di difetti isotropici le onde termiche neutralizzano in maniera distruttiva ( ovvero oscillazione della temperatura zero) al piano di simmetria per sovrapposizione coerente. In caso di un materiale con un difetto di sovratensione, il metodo sfrutta l'interazione dei componenti laterali ( cioè in-piano) tra il flusso di calore transitorio e questo difetto. Questa interazione può essere misurata in un nuovo allungamento della temperatura oscillante alla linea di simmetria sulla superficie del campione. Ora, il campione che contiene il difetto viene scandito dal campo d'onda termica sovrapposta eIl livello di allungamento della temperatura viene misurato in relazione alla posizione del campione. A causa della simmetria, la condizione di interferenza distruttiva viene soddisfatta ancora una volta quando il difetto attraversa il piano di simmetria; Questo ci permette di individuare il difetto molto sensibilmente. Inoltre, dal momento che il livello di disturbo massimo dell'interferenza distruttiva è correlato alla profondità del difetto, è possibile determinare la sua profondità analizzando la scansione di temperatura 1 .

Il LPPT può essere assegnato alla metodologia di termografia attiva, un metodo non distruttivo ben consolidato, in cui viene generato attivamente il riscaldamento transitorio e la conseguente distribuzione, anche temporanea, della temperatura viene misurata tramite una telecamera IR termica. In generale, la sensibilità di questa metodologia è limitata a difetti orientati essenzialmente perpendicolari al flusso di calore transitorio. Inoltre, poiché l'equazione di conduzione calorica transitoria di governo è una differenza parabolica parzialeL'equazione nziale, il flusso di calore nel volume è fortemente smorzato. Di conseguenza, la profondità di sondaggio della metodologia di termografia attiva è limitata ad una regione di superficie vicina, di solito nella gamma del millimetro. Due delle più comuni tecniche di termografia attiva sono pulsate e termografiche di blocco. Sono veloci a causa dell'illuminazione planare della superficie ottica 2 , ma portano ad un flusso di calore transitorio perpendicolare alla superficie. Pertanto, la sensibilità di queste tecniche è limitata a difetti prevalentemente orientati in parallelo ( ad esempio delaminazioni o vuoti) alla superficie del campione riscaldata. Una regola empirica per la termografia pulsata afferma che "il raggio del più piccolo difetto rilevabile deve essere almeno uno o due volte più grande della sua profondità sotto la superficie" 3 . Per aumentare l'area di interazione effettiva tra un difetto orientato perpendicolarmente ( ad es. Una crepa) e il flusso di calore, è necessario che la direzione del flusso di calorecambiato. L'eccitazione locale, ad esempio, usa un laser concentrato con un punto lineare o circolare, genera un flusso di calore con un componente in piano che è in grado di interagire efficacemente con il difetto perpendicolare 4 , 5 , 6 , 7 .

Nel metodo presentato, usiamo anche i componenti laterali di flusso di calore per rilevare i difetti di sottosuolo, ma utilizziamo il fatto che le onde termiche possono essere sovrapposte, mentre difetti, in particolare quelli verticalmente, disturbano questa sovrapposizione. In questo modo, il metodo presentato assomiglia a un metodo senza riferimento, simmetrico e molto sensibile, in quanto è possibile rilevare difetti artificiali di sottosuolo a un rapporto di larghezza / profondità molto inferiore a uno 8 , 9 . Fino ad ora era difficile creare due campi d'onda termica antifasica che fornissero energia sufficiente. Abbiamo raggiunto questo bY unisce un modulatore di luce spaziale (SLM) ad un laser a diodi ad alta potenza che ci ha permesso di unire l'alta potenza ottica del sistema laser con la risoluzione spaziale e temporale della SLM (vedi figura 2 ) in un proiettore ad alta potenza . I campi delle onde termali sono ora create dalla conversione fototermica di due modelli di linee modulati sinusoidalmente antifasici tramite la luminosità del pixel dell'immagine proiettata (vedi Figura 2 , Figura 1a ). Ciò porta a un riscaldamento strutturato della superficie del campione e si traduce in campi d'onda termici ben definiti e distruttivi. Per individuare un difetto di sottosuolo, il disturbo dell'inferenza distruttiva viene misurato come una oscillazione di temperatura in superficie utilizzando una telecamera IR.

Il termine "onda termica" viene discusso in modo controverso poiché le onde termiche non trasportano energia a causa del carattere diffusivo della propagazione del calore. Tuttavia, c'è un comportamento simile all'onda quando hea Periodicamente, permettendoci di utilizzare somiglianze tra onde reali e processi di diffusione 10 , 11 , 12 . Così, un'onda termica può essere intesa come altamente smorzata nella direzione di propagazione ma periodica nel tempo ( Figura 1b ). La lunghezza di diffusione termica caratteristica  È descritta dalle proprietà materiali (conducibilità termica k , capacità termica c p e densità ρ ) e frequenza di eccitazione ƒ. Anche se l'onda termica si sta decadendo fortemente, la sua natura d'onda può essere applicata per ottenere informazioni sulle proprietà del campione. La prima applicazione di interferenze dell'onda termica è stata utilizzata per determinare lo spessore degli strati. In contrasto con il nostro metodo, l'effetto di interferenza è stato utilizzato nella dimensione di profondità (perpendicolare alla superficie) Ref "> 13. Estendendo l'idea di interferenze a una seconda dimensione dividendo un fascio laser, è stata utilizzata l'interferenza dell'onda termica per dimensionare i difetti sottostanti 14. Ancora questo metodo è stato applicato nella configurazione della trasmissione, il che significa che è stato limitato dalla penetrazione Inoltre, poiché è stata utilizzata una sola sorgente laser, questo metodo utilizza interferenze costruttive, il che significa che è necessario un riferimento senza difetti. Oltre all'idea di utilizzare l'interferenza dell'onda termica, il primo approccio tecnico a livello spaziale e Il riscaldamento temporale controllato è stato eseguito da Holtmann ed altri utilizzando un proiettore non modificato a cristalli liquidi (LCD) con la sorgente luminosa incorporata, che è stata fortemente limitata nella sua potenza di uscita ottica 15. Ulteriori approcci di Pribe e Ravichandran mirano ad aumentare l'ottica Potenza di uscita anche collegando un laser ad un SLM 16 , S = "xref"> 17.

È descritta dalle proprietà materiali (conducibilità termica k , capacità termica c p e densità ρ ) e frequenza di eccitazione ƒ. Anche se l'onda termica si sta decadendo fortemente, la sua natura d'onda può essere applicata per ottenere informazioni sulle proprietà del campione. La prima applicazione di interferenze dell'onda termica è stata utilizzata per determinare lo spessore degli strati. In contrasto con il nostro metodo, l'effetto di interferenza è stato utilizzato nella dimensione di profondità (perpendicolare alla superficie) Ref "> 13. Estendendo l'idea di interferenze a una seconda dimensione dividendo un fascio laser, è stata utilizzata l'interferenza dell'onda termica per dimensionare i difetti sottostanti 14. Ancora questo metodo è stato applicato nella configurazione della trasmissione, il che significa che è stato limitato dalla penetrazione Inoltre, poiché è stata utilizzata una sola sorgente laser, questo metodo utilizza interferenze costruttive, il che significa che è necessario un riferimento senza difetti. Oltre all'idea di utilizzare l'interferenza dell'onda termica, il primo approccio tecnico a livello spaziale e Il riscaldamento temporale controllato è stato eseguito da Holtmann ed altri utilizzando un proiettore non modificato a cristalli liquidi (LCD) con la sorgente luminosa incorporata, che è stata fortemente limitata nella sua potenza di uscita ottica 15. Ulteriori approcci di Pribe e Ravichandran mirano ad aumentare l'ottica Potenza di uscita anche collegando un laser ad un SLM 16 , S = "xref"> 17.

Il protocollo qui descritto descrive come applicare il metodo LPPT per individuare i difetti di sottosuolo orientati perpendicolarmente alla superficie dei campioni d'acciaio. Il metodo è in una fase precoce, ma abbastanza potente per convalidare l'approccio proposto; Tuttavia, è ancora limitata in termini di potenza ottica di uscita ottimale dell'installazione sperimentale. Poiché l'aumento della potenza di uscita ottica rimane una sfida, il metodo presentato viene applicato all'acciaio rivestito contenente tacche lavorate artificiali a scarica elettrica. Tuttavia, i passi più importanti e più critici del protocollo, generando un'illuminazione strutturata omogenea, che soddisfano i requisiti per l'interferenza distruttiva dell'onda termica e individuando il difetto, restano però ancora per difetti più impegnativi. Poiché la quantità di regolazione è la lunghezza di diffusione termica μ, il metodo LPPT può essere applicato anche a numerosi materiali diversi.

nt ">

Figura 1: Principio dell'effetto distruttivo di interferenza. ( A ) Schema dello schema di illuminazione utilizzato durante gli esperimenti. Il campione viene riscaldato spazialmente e temporaneamente da due modelli periodicamente illuminati con uno spostamento di fase di π. La linea tratteggiata rappresenta la linea di simmetria tra entrambi i modelli. Questa linea verrà utilizzata per la valutazione come una "linea di esaurimento". ( B ) Diagramma del risultato termico alternato spatialmente e temporaneamente calcolato dalla soluzione analitica dell'equazione di conduzione termica termica. Esso mostra le onde termiche rispondenti all'illuminazione di (a) con un'irradianza dei due modelli con P opt 1 = 1,5 W sin (2π 0,125 Hz t ) + 1,5 W e P opt 2 = 1,5 W sin (2π 0,125 Hz t + Π) + 1,5 W per l'acciaio costruttivo ρ 3 , c p = 461 J / (kg · K), k = 54 W / (m · K). Il profilo di temperatura sulla linea tratteggiata non mostra alcuna oscillazione termica per materiale omogeneo, isotropico. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 2: Schema del principio di misurazione del riscaldamento strutturato impiegato in termografia attiva. Un fascio Gaussio omogeneizzato a un profilo di cappello è applicato a un Modulatore di Luce Spaziale (SLM). Lo SLM risolve il fascio spazialmente dagli elementi commutabili e temporaneamente dalla velocità di commutazione. Ogni elemento rappresenta un pixel SLM. In questo esperimento, SLM è un dispositivo digitale micro specchio (DMD). Modulando la luminosità del pixel A con un software di controllo deterministico tempo, la superficie del campioneViene riscaldata in modo strutturato. Nel caso dell'esperimento presentato, modulare due linee antifase (fasi: φ = 0, π), che sono l'origine dei campi di onde termali interferenti coerenti alla frequenza angolare ω. I campi d'onda interagiscono con la struttura interna del campione che influenzano anche il campo di temperatura in superficie. Questo viene misurato tramite la sua radiazione termica da una telecamera infrarossa a media onda. Clicca qui per visualizzare una versione più grande di questa figura.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

NOTA: Attenzione: prestare attenzione alla sicurezza del laser perché l'installazione utilizza un laser di classe 4. Indossare indumenti protettivi e vestiti corretti. Inoltre, maneggiare con attenzione il laser pilota.

1. Coppia il laser diodo al kit di sviluppo del proiettore (PDK)

- Preparare il breadboard.

- Riposizionare tutti i dispositivi sulla base, come mostrato in Figura 3 . Posizionare la scheda con tutti i dispositivi preassemblati in un laboratorio laser.

- Posizionare il supporto della fibra laser sulla base.

- Fissare la fibra al supporto della fibra laser ( cfr. Figura 3 ).

- Sblocca l'otturatore e la soglia laser del laser diodo. Utilizzando la scheda a sensore IR ad alta potenza, controllare il diametro di uscita (40 mm) della trave. Spegnere la soglia del laser e accendere il laser pilota. Regolare l'altezza dell'asse ottico sul supporto della fibra laser all'ingresso del PDK utilizzandoIl jack di laboratorio ( cfr Figura 4a, 4d ).

- Spostare il supporto della fibra laser lungo la guida. Osservare la posizione del laser pilota ad una distanza. Il suo punto centrale non dovrebbe muoversi. In caso contrario, controllare il montaggio tra la presa di laboratorio e il supporto della fibra laser. Fissare il supporto in fibra laser successivamente.

NOTA: la guida è il riferimento per l'asse ottico e deve essere allineato parallelo al pannello. Le lenti del telescopio devono essere rimosse in anticipo.

- Regolare il telescopio.

- Utilizzare il telescopio per ridurre il diametro del fascio da 40 mm a 15 mm per entrare nell'ingresso del PDK ( cfr. Figura 4a, 4d ). Utilizzare rispettivamente una lente convessa da 200 mm e 75 mm come prima e seconda lente. Utilizzare il laser pilota e le fessure per posizionare la prima lente ( cfr. Figura 4b ).

- Adegua leggermente la distanza tra le due lenti usando il righello d'acciaio. Utilizzare nuovamente le crossePer posizionare l'obiettivo sul laser pilota. Montare la seconda lente su uno stadio di traduzione xy. Utilizza lo stadio per collimare il fascio.

- Allineare il campionatore del fascio.

- Colpire (con il fascio laser) il campionatore del fascio ad un angolo di 45 °. Utilizzare una seconda guida perpendicolare al primo per posizionare il campionatore del fascio.

NOTA: la maggior parte della potenza ottica viene raffreddata dal misuratore di potenza da 500 W. L'uscita ottica del laser a diodi è più stabile a pieno potere, per questo motivo la potenza ottica è divisa. - Utilizzare l'iride in un post ad altezza elevata per controllare il percorso ottico lungo la guida ( cfr. Figura 4a ) con il laser pilota.

- Colpire (con il fascio laser) il campionatore del fascio ad un angolo di 45 °. Utilizzare una seconda guida perpendicolare al primo per posizionare il campionatore del fascio.

- Allineare lo specchio.

- Prima di allineare lo specchio come mostrato in Figura 4c , rimuovere il PDK e la sua piastra di base. Fissare una terza rotaia perpendicolare al secondo. Ancora una volta, controllare il percorso ottico dall'iride.

NOTA: il percorso ottico sDeve essere allineato all'orientamento della guida. Il fascio deve essere collimato.

- Prima di allineare lo specchio come mostrato in Figura 4c , rimuovere il PDK e la sua piastra di base. Fissare una terza rotaia perpendicolare al secondo. Ancora una volta, controllare il percorso ottico dall'iride.

- Smontare e posizionare il PDK.

- Prima di posizionare il PDK 18 , rimuovere il motore leggero originale.

NOTA: C'erano due precedenti lenti che originariamente collimavano i LED del PDK 19 ( cf Figura 4d , ingresso). Sono incollati e devono essere rimossi utilizzando acetone. - Allineare la piattaforma del PDK parallela alla terza guida e quindi all'asse ottico della trave. Utilizzare le crosshairs regolate all'ingresso di PDK per posizionare il PDK rispetto al fascio. Rimani allineato parallelo. Spegnere il laser pilota perché è troppo debole per passare il PDK.

- Prima di posizionare il PDK 18 , rimuovere il motore leggero originale.

- Proietta un'immagine bianca per controllare l'alimentazione ottica.

- Assicurarsi che il cavo HDMI e il cavo USB del PDK e la scheda di acquisizione dati (DAQ) siano collegati al sistemaControllo PC. Collegare le porte alla scatola di controllo laser per la "scatto laser", "soglia laser" e "laser on" alla scheda DAQ. Collegare la porta "tensione di controllo laser" dello scanner della scatola di controllo alla scheda DAQ.

- Avviare il software di controllo PDK 20 e configurarlo come un normale proiettore seguendo i passi da i.1 a i.3 della figura 5b . Abilitare la seconda schermata e assicurarsi che non esista una finestra all'interno della seconda schermata. Utilizzare uno sfondo bianco del desktop e controllare la funzione del proiettore con la luce flash del LED come sorgente luminosa di ingresso.

NOTA: se un'immagine bianca è proiettata al piano di immagine del PDK, il dispositivo funziona correttamente.

- Controllare l'alimentazione ottica.

- Inserire la testa del misuratore di potenza da 30 W collegata all'unità di controllo del contatore di potenza nel percorso ottico di fronte al PDK ( cfr. Figura 4e - posizione 1). Attivare il laser diodoOn con il software di controllo del laser LPPT seguendo le fasi da i.1 a i.3 di figura 5a ) a un basso livello di potenza del passo i.1 = 0,5 V.

NOTA: Il software di controllo del laser LPPT commuta la scheda DAQ che commuta le uscite di controllo laser ( cfr. 1.7.1). Considerate la sicurezza laser, indossare occhiali e indumenti protettivi! - Controllare la posizione del sensore del misuratore di potenza con la scheda di sensore IR ad alta potenza. Tieni la scheda IR nel fascio e guarda la luce. Abbinare il diametro del fascio all'area del sensore del contatore di potenza ( Figura 3 ).

- Controllare la potenza ottimale di ingresso ottica all'ingresso del PDK (segue ancora la Figura 5a ), passo i.1) con un valore di 10 V.

NOTA: La potenza di ingresso ottica all'ingresso del PDK dovrebbe essere al massimo intorno a 22 W 21 . A questa configurazione, i tempi di misurazione fino a 5 minuti sono stati tollerati senza distruggere la SLM, che è nel caso del PDK realizzato come un dispositivo digitale micromirror (DMD). - Controllare la potenza dell'uscita ottica.

- Posizionare la testa del misuratore di 30 W in una distanza approssimativa di 60 mm al PDK usando lenti af = 60 mm attaccate all'obiettivo PDK ( cfr. Figura 4e ).

- Posizionare la luce flash LED sull'entrata del proiettore ( cfr. Figura 4d ) e accenderla. Regolare perfettamente la posizione della testina di potenza in modo che raccoglie la luce dell'immagine proiettata come mostrato nella figura 4e . Rimuovere la luce flash LED successivamente.

- Avviare il software di controllo del laser LPPT. Digitare '0.5 V' nel campo "tensione" e fare clic su "Laser on!" pulsante. Leggere l'alimentazione ottica dall'unità di controllo del contatore di potenza. Fermate il laser facendo clic sul pulsante "Stop". Ripetere questi passaggi per 2 V, 6 V, 10 V ( cfr Figura 5a , da i.1 a i.3).

NOTA: se una tensione di 10 V fornisce una potenza di uscita ottica di &# 62; 4 W, il test iniziale ha successo. Altrimenti, è necessario controllare l'allineamento ottico. Provare a massimizzare la potenza dell'uscita ottica regolando finemente lo specchio.

- Misurare il profilo del fascio.

- Utilizzare un diodo fotografico con amplificatore e pinhole per misurare il profilo del fascio dell'immagine proiettata risultante ( cfr. Figura 4f ). Se un profilatore del fascio è accessibile, utilizzare questo dispositivo ma indebolire il fascio.

- Fissare il diodo fotografico in una fase di traduzione che è in se stessa montata su una staffa. Inoltre fissare un filtro riflettente a densità neutrale (ND) 1 e il foro da pinzo da 1 mm al diodo. Posizionare il diodo foto sopra una fase di traduzione motorizzata e la presa di laboratorio. Per ottenere l'altezza, utilizzare due panelli (100 mm x 100 mm).

- Utilizzare lente AF = 100 mm dopo l'obiettivo PDK ( cfr. Figura 4e ) e proiettare un'immagine bianca utilizzando la luce a LED ( cfr. Punto 1.7). Spostare il diodo fotografico sul piano dell'immagine eAssicurarsi che l'intervallo del diodo foto che si muova in fase di traduzione sia all'interno dell'immagine proiettata ( cfr Figura 4f ).

- Collegare il diodo foto alla scheda di alimentazione e alla DAQ. Utilizzare un'amplificazione di 40 dB per la tensione di controllo a 6 V per il potere laser ottico. Collegare il controller di movimento per la fase di traduzione motorizzata al PC di controllo.

NOTA: Il software di intensità LPPT controlla il movimento del diodo fotografico pinholed attraverso l'area illuminata ad una velocità costante di v = 0,1 mm / s e registra il segnale di diodi foto a 100 kHz. Il laser è anche controllato tramite software. - Utilizzare la vite micrometrica dello stadio in passi di 1 mm come mostrato nella Figura 4f per eseguire la scansione dell'immagine. Vedere i risultati mostrati nella Figura 6a-6b .

- Calcola l'immagine di correzione.

- Per correggere l'inomogeneità del profilo del fascio, calcolare una matrice di pixel invertita relativa alla traveprofilo. Identificare l'intervallo dell'immagine proiettata utilizzando un algoritmo di rilevazione dei bordi.

- Trasformare le informazioni di tempo in informazioni spaziali utilizzando la velocità di fase. Trasformare l'informazione spaziale nel dominio pixel del PDK con x = 1.024 pixel e y = 768 pixel. Normalizzare il segnale diodo al valore massimo.

NOTA: il livello di riferimento per la correzione è stato scelto con la media di tutti i valori delle immagini normalizzate. Il livello di attenuazione viene calcolato con:

P Pixel è l'intensità del diodo normalizzata per pixel. I valori di Pixel LC sopra 1 sono impostati su 1. - Moltiplicare la matrice di correzione ( cfr. Figura 6c ) con un'immagine bianca e misurare nuovamente il profilo per verificare se la correzione è sufficiente ( cfr Figura 6e-6h ).

Preparare il campione

- Inserire la testa del misuratore di potenza da 30 W collegata all'unità di controllo del contatore di potenza nel percorso ottico di fronte al PDK ( cfr. Figura 4e - posizione 1). Attivare il laser diodoOn con il software di controllo del laser LPPT seguendo le fasi da i.1 a i.3 di figura 5a ) a un basso livello di potenza del passo i.1 = 0,5 V.

- Utilizzare due blocchi di 100 mm x 100 mm x 40 mm di acciaio strutturale St37 come materiale di campione con densità ρ = 7.850 kg m -3 , conducibilità termica k = 54 W · m -1 · K -1 e capacità termica Di c p = 461 J · kg -1 · K -1 .

- Inserire difetti artificiali in due blocchi a 0,25 mm, 0,5 mm, 0,7 mm, 1,25 mm e 1 mm, 1,5 mm, 1,75 mm, 2 mm mediante lavorazione elettrica a scarica sotto la superficie come mostrato in Figura 7 .

- Nastri i difetti con nastro protettivo. Sandblast la superficie superiore per avere assorbimento omogeneo. Nastri i difetti con nastro protettivo prima del rivestimento. Sgrassare la superficie usando acetone.

- Rivestire l'area illuminata con spruzzo di grafite a distanza di 30 mm (0 ° e 90 °). Il rivestimento ha successo se esiste una superficie omogenea. Se il rivestimento non è intatto, inizia a sgrassare e pulire di nuovo e ripetereLa fase di rivestimento. Asciugare la superficie ~ 2 h. Non toccare la superficie, cambierà emissività.

- Rimuovere il nastro e assicurarsi che la grafite non entri nel difetto sottosuolo.

3. Preparare l'Esperimento

- Preparare il laser PDK e diodi.

- Progetti un'immagine bianca come descritto nel punto 1.7). Controllare la potenza d'ingresso ottica del PDK come descritto al passo 1.8). Controllare la potenza di uscita ottica del PDK come mostrato nel punto 1.9).

- Collegare la testina di potenza da 500 W all'unità di controllo del contatore di potenza e collegare il misuratore di potenza al computer di controllo (PC) tramite un cavo USB.

- Preparare il regolatore di movimento e posizionare il campione.

- Collegare il controller di movimento alla fase di traduzione e al computer di controllo tramite un cavo USB. Posizionare la fase di traduzione ortogonale all'asse ottico ad una distanza di circa 80 mm rispetto a PDK.

NOTA: Il software LPPTE, in esecuzione sul computer di controllo, controlla il controller di movimento. - Attaccare l'obiettivo f = 100 mm all'obiettivo PDK. Utilizzare la luce flash LED come sorgente luminosa di ingresso ( cfr Figura 4d , le crosshairs contrassegnano l'ingresso) al PDK per trovare il piano di immagine del proiettore.

- Posizionare un foglio bianco di carta a una distanza approssimativa di 100 mm davanti all'obiettivo e spostarlo avanti e indietro per trovare il piano del rettangolo chiaro illuminato, che è il piano di immagine.

- Posizionare la superficie campionata rivestita in questo piano. Impostare l'altezza del campione usando la presa di laboratorio montata sullo stadio di traduzione lineare. Scegli l'altezza tale che la parte superiore del rettangolo illuminato colpisce la parte superiore del campione ( cfr Figura 4g ). Posizionare il difetto che è nell'ambito dell'area illuminata.

- Zero il regolatore di movimento spegnendo e riaccendendo il dispositivo.

- Collegare il controller di movimento alla fase di traduzione e al computer di controllo tramite un cavo USB. Posizionare la fase di traduzione ortogonale all'asse ottico ad una distanza di circa 80 mm rispetto a PDK.

- Preparare la fotocamera e posizionare lo specchio d'oro.

- Utilizzare la luce flash LED come sorgente luminosa di input per il proiettore per proiettare un'immagine bianca al campione.

- Posizionare lo specchio d'oro ad un'altezza tale che vede il bordo superiore del campione ( Figura 4g ). Impostare lo specchio ad un angolo di circa 35 ° come mostrato in Figura 3 . Posizionare lo specchio d'oro il più vicino possibile all'obiettivo PDK, ma non ombreggiare la proiezione.

NOTA: lo specchio è fissato ad un montante in un supporto montato. L'altezza e la posizione sono fissati tramite morsetti. - Montare la telecamera IR sul treppiede. Livellare la telecamera IR con il livello di bullseye. Regolare la telecamera IR all'altezza dell'obiettivo PDK. Posizionalo in modo che veda l'immagine bianca proiettata sopra lo specchio d'oro.

NOTA: La distanza approssimativa lungo il percorso ottico è di circa 1 m. - Utilizzare l'anello distanziatore tra l'obiettivo della telecamera IR e la telecamera IR. RendereAssicurarsi che l'ingresso di trigger della fotocamera sia collegato alla scheda di acquisizione dei dati di misura per attivare la graffatura del fotogramma. Inoltre, collegare il PC di controllo della telecamera IR alla telecamera IR tramite cavo LAN.

- Accendere la fotocamera e attendere almeno per il tempo di riscaldamento ( circa 30 minuti).

- Avviare il software di controllo della telecamera IR. Modificare l'elemento della barra menu in "Camera". Fare clic sul pulsante "Connessione" per collegare la telecamera IR ( cfr. Figura 8a , passaggio i.1).

NOTA: la fotocamera mostra un'immagine dal vivo della scena. - Fare clic sul pulsante "Remote" per aprire il pannello "Remote Control" ( cfr Figura 8d , passaggio i.2). Scegliere la calibrazione "HF 100mm (-10 ° C - 60 ° C) 1140 μs". Vedere la Figura 8d , punto i.2.1.

NOTA: l'intervallo di calibrazione dovrebbe essere il più piccolo possibile per ridurre il rumore. - Regolare manualmente l'anello di messa a fuoco dell'obiettivo per mettere a fuoco la fotocamera IRIl piano di esempio.

NOTA: È importante che il campo visivo della fotocamera sia grande come l'area proiettata massima per avere la risoluzione spaziale massima ( cfr. Figura 4g ). Si può dovere cambiare posizione, altezza e orientamento della telecamera IR. Per decidere se un'immagine è nitida, è necessario un contrasto di temperatura al piano dell'immagine. È possibile utilizzare un righello d'acciaio per generare un contrasto. Se l'immagine IR ha ancora un basso contrasto, può essere regolata utilizzando lo strumento di selezione ( cfr. Figura 8c , i.3) - Eseguire una correzione di non uniformità facendo clic sul pulsante "NUC" ( cfr Figura 8d , passo i.2.2). Coprire l'obiettivo della telecamera IR e fare clic sul pulsante "ok".

- Determinare la relazione tra il dominio pixel della fotocamera IR e le coordinate del proiettore.

- Determinare la relazione tra il dominio pixel pixel PDK, il dominio pixel della fotocamera IR e leLa dimensione del campione proiettando un'immagine o un modello bianco sulla superficie del campione ( cfr. Figura 4 g, h ). Misurare l'area proiettata utilizzando un righello d'acciaio che fornisce la relazione tra il dominio PDK e la scala di lunghezza del campione.

- Utilizzare l'obiettivo f = 100 mm collegato all'obiettivo PDK per ottenere un'area illuminata di 21,3 mm x 16 mm (4: 3).

NOTA: La scala di lunghezza nelle coordinate PDK è: 1 pixel proiettato = 21,3 mm / 1,024 pixel - Trova il rapporto tra PDK e IR camera. Ripetere il passo 1.9.3) per 10 V.

- Utilizzare il software della fotocamera IR per modificare la voce della barra dei menu su "Misura". Scegliere lo strumento "Cross" dalla barra degli strumenti "Misura delle aree" ( cfr. Figura 8c ), punto i.4). Segna gli angoli dell'immagine termica risultante cliccando sinistro sul telaio mostrato.

- Fare clic destro sulla croce per accedere alla finestra delle proprietà. Cambiare su "coordinate" e registrarleSuccessiva trasformazione dell'immagine termica nel sistema di coordinate PDK.

4. Implementare l'Esperimento

- Preparare l'esperimento.

- Estimare l'area di illuminazione relativa alla lunghezza del campione.

- Utilizzare l'obiettivo f = 100 mm per ottenere un'area illuminata di 5,5 mm x 16 mm per ogni modello. Scegli una frazione di 5,5 mm x 16,5 mm che non è illuminata.

NOTA: L'irraggiamento risultante è di circa 1,2 W / cm².

- Utilizzare l'obiettivo f = 100 mm per ottenere un'area illuminata di 5,5 mm x 16 mm per ogni modello. Scegli una frazione di 5,5 mm x 16,5 mm che non è illuminata.

- Estimare l'area di illuminazione in unità relative al dominio pixel PDK.

- Trasformare la posizione del modello illuminato sul dominio pixel di PDK (1.024 pixel x 768 pixel) utilizzando l'equazione nel punto 3.4.2). Usa [(512, 1); (512, 768)] pixel nel dominio PDK come la linea di depletion, che è simmetrica tra entrambi i modelli.

- Calcola il numero totale di fotogrammi, tempo di misura e fotogrammi peR periodo. Assumendo una velocità di v = 0,05 mm / s, una distanza di percorso di x = 10 mm e una frequenza di frame PDK ƒ r = 40 Hz, calcolare il tempo di misura t con t = x / v = 200 s. Inoltre, calcolare il numero di frame non ƒ = ƒ r • t = 8.000. Con una frequenza di eccitazione di ƒ = 0,125 Hz, calcoli i fotogrammi per periodo p con p = no ƒ / t ƒ = 320 fotogrammi / periodo.

Nota: Questi valori verranno utilizzati per generare le immagini proiettate. - Controllare l'impostazione e assicurarsi che il sistema laser, la telecamera IR e (eventualmente) il controllo della temperatura siano collegati alla scheda DAQ. Controllare se il misuratore di potenza da 500 W, PDK e stadio lineare sono collegati al PC di controllo.

- Estimare l'area di illuminazione relativa alla lunghezza del campione.

- Impostare il PC di controllo della telecamera.

- Configurare il software di controllo della telecamera IR per afferrare un fotogramma quando la telecamera IR riceve un ingresso trigger. Per questo, sFare clic sul pulsante "Remote" ( cfr Figura 8a , passaggio i.2) per aprire il pannello di controllo remoto. Scegliere "Processo IO" dal menu a discesa ( Figura 8d , passo i.2.3) e abilitare "Sincronizzazione" e "Cancella" e chiudere il menu.

- Aprire il menu di acquisizione facendo clic sull'angolo in basso a destra della scheda "Parametri di acquisizione" ( cfr. Figura 8a , i.5). Scegliere "Ext / Sync" dal menu a discesa ( cfr Figura 8b , i.5.1). Immettere la misurazione inserendo i nomi di file e cartelle nel campo "Cartella" (vedere la Figura 8b , i.5.2).

- Immettere il numero totale di fotogrammi calcolato dal punto 4.1.3 nel campo "conteggio" ( cfr. I.5.3). Chiudere il menu di acquisizione e fare clic sul pulsante "Registra" per avviare l'acquisizione dei dati della fotocamera IR ( cfr. Figura 8 , i.6).

NOTA:La registrazione avverrà solo se esiste un ingresso trigger dalla scheda DAQ.

- Eseguire l'esperimento.

- Avviare il software di controllo LPPT. Attivare il controller di movimento facendo clic su "Attiva?" ( Figura 9a , i.1). Impostare i parametri di viaggio "StartPosition" = "-5 mm", "EndPosition" = "5 mm" e "Velocity" = "0,05 mm / s" modificando i rispettivi campi nominati come mostrato nella Figura 9a , i.1. Fare clic sul pulsante "Avviare misura" (vedere Figura 9a , i.2).

NOTA: nel caso in cui non sia chiaro dove si trova il difetto, scegliere una distanza di percorrenza maggiore a una velocità maggiore. Prestare attenzione all'aumento della temperatura del PDK e alla quantità di dati creati. Si noti che verrà visualizzata un'interfaccia utente per la generazione delle immagini del frame ( cfr Figura 9b ). - Genera le immagini frame progettate. <ol>

- Fai clic con il tasto sinistro sul campo "Scegli area colore". Scegliere un colore per l'area pattern dalla finestra di dialogo colore ( Figura 9 , i.3). Scegliete lo strumento "rettangolo" dalla barra degli strumenti di disegno nell'angolo in alto a sinistra.

- Disegna un rettangolo nell'area dell'immagine facendo clic e tenendo premuto a sinistra mentre si estende sull'area dell'immagine. Utilizzare le coordinate del modello trasformato dal punto 4.1.2) per dimensionare le coordinate rettangolari mostrate nell'angolo inferiore sinistro (i.4). Fai clic sul pulsante "Definisci area" ( Figura 9b , i.5).

NOTA: Le coordinate di pixel calcolate nel dominio PDK per le dimensioni del modello di 5,5 mm sono: Rettangolo 1 (x1 = 116, y1 = 1; x2 = 380, y2 = 768), rettangolo 2 (x1 = 644, y1 = 1; 908, y2 = 768). Dopo aver fatto clic sul pulsante "Definisci area", verrà visualizzata una finestra di dialogo per impostare le proprietà del pattern.

- Avviare il software di controllo LPPT. Attivare il controller di movimento facendo clic su "Attiva?" ( Figura 9a , i.1). Impostare i parametri di viaggio "StartPosition" = "-5 mm", "EndPosition" = "5 mm" e "Velocity" = "0,05 mm / s" modificando i rispettivi campi nominati come mostrato nella Figura 9a , i.1. Fare clic sul pulsante "Avviare misura" (vedere Figura 9a , i.2).

- Impostare le proprietà del modello ( Figura 9c , i.6).

- Scegli "onda sinusoidale" dallaDal menu a discesa cliccando sinistro sul campo "Tipo segnale". Definire i parametri di oscillazione impostando i campi "Shift di fase" a "0 °", "Frequenza" a "0,125 Hz" e "Ampiezza" a "127" (spostamento di fase di 0 per il primo schema e uno spostamento di fase di π per il secondo).

- Impostare la tensione del laser a 10 V inserendo "10" nel campo "Tensione". Incollare 320 al campo "Pics / period" utilizzando il valore dal punto 4.1.3). Spingere il pulsante "Avanti"; Questo chiude il pannello.

NOTA: Il software di controllo LPPT calcola un flusso di immagini periodico alla risoluzione del PDK. Come pixel bianchi significa potenza ottica massima e un potere di zero nero pixel, vengono calcolati due modelli oscillanti. Il valore grigio del primo modello viene calcolato con P 1 = 127 sin (2π 0,125 Hz t ) + 127 e quello del secondo con P 2 = 127 sin (2π 0,125 Hz t+ Π) + 127 (vedi Figura 2 , grafico), mentre il tempo t viene discretizzato alla frequenza di fotogramma scelta ( cfr punto 4.3.4).

- Crea il secondo modello proiettato.

- Ripetere i passaggi 4.3.2) e 4.3.3) seguendo il flusso di lavoro della Figura 9 ma con un colore diverso e un diverso "Shift Fase" di "180 °". Fai clic sul pulsante "calcoli" per calcolare i modelli previsti. Impostare la frequenza della fotocamera PDK e IR in "40 Hz" nella finestra di dialogo visualizzata.

- Caricare l'immagine di correzione.

- Segui il flusso di lavoro di Figura 9b ), passo i.12. Selezionare il pannello "correzione del carico" e fornire il file per l'immagine calcolata dal punto 1.11). Caricare l'immagine di correzione facendo clic sul pulsante.

- Avviare la misurazione facendo clic sul pulsante "Avvio" ( cfr Figura 9b , passo i.13).

NOTA: i fotogrammi calcolati verranno proiettati sul campione mentre lo stadio è in movimento. I fotogrammi saranno acquisiti e contati dal software di controllo della telecamera IR. - Interrompere la misurazione quando tutti i fotogrammi vengono acquisiti (barra di avanzamento = 100%) facendo clic sul pulsante "Stop Measurement" ( cfr. Figura 9a , i.14).

NOTA: L'etichetta del pulsante cambierà se cliccata.

5. Post-processo il file di dati

- Avviare il software di post-elaborazione LPPT. Fare clic sul pulsante "load" e scegliere il file di misura nella finestra di dialogo file. Fare clic su "OK" per trasformare il formato dei dati della fotocamera nel formato di elaborazione post-elaborazione ( cfr Figura 10a ).

NOTA: i dati della fotocamera IR sono memorizzati nel PC di controllo della telecamera IR in un formato nativo. Il kit di sviluppo software per il controllo della telecamera IR viene utilizzato per convertire la sequenza di telecamere IR in una matrice tridimensionale (pixel X, pixel Y, numero di fotogramma) e unIntestazione che include un vettore di temporizzazione t. - Trasformare i dati della telecamera IR nel dominio PDK ( cfr. Figura 10b ), inserendo le coordinate dei quattro punti di proiezione P1x a P4y dal punto 3.4.3) e facendo clic su "Trasforma".

NOTA: A causa della proiezione dell'immagine tramite lo specchio d'oro alla telecamera IR ( cfr. Figura 4g ), l'immagine IR risultante è distorta. Una trasformazione geometrica affine viene eseguita dal dominio della telecamera IR al dominio PDK. Il risultato è una matrice di numero di frame di dimensioni 1.024 x 768 x. - Estrarre le informazioni sulla temperatura sulla linea di esaurimento ( cfr. Figura 10c ).

- Definire la linea di esaurimento con due punti L1 e L2 compilando i campi L1x = Lx2 = "512" come era già stato scelto nel passaggio 4.1.2). Scegliere y da L1y = "343" a L2y = "393". Vedere la Figura 10c .

NOTA: a causa della trasformazione nel punto 5.2), i dati possono essereRecuperati subito, ma gli effetti collaterali si verificano perché il campione è solo in parte illuminato. Pertanto, non valutare le aree di bordo dei modelli. Se il rumore è ancora troppo alto, la dimensione di y può essere aumentata. - Impostare i parametri sperimentali della telecamera IR compilando i seguenti campi: FrameRate come "40" Hz, frequenza come "0.125" Hz, velocità v come "0,05" mm / s e posizione di avvio xStart come "-5" mm ( cfr. Figura 10c ). Impostare i parametri per la successiva elaborazione dei dati: "Fit Degree" = "7", "Smoothing" = "20" e "Hilbert" = "500" come nella Figura 10c .

NOTA: I dati estratti alla linea di esaurimento sono geometricamente mediati. Successivamente, il termine alternato di temperatura ΔT (vedi Figura 11a, b ) viene recuperato eseguendo una misura polinomiale (Fit Grad). Il segnale risultante viene lisciato da un filtro medio mobile (Smoothing).Infine, viene applicata una trasformazione Hilbert per recuperare l'ampiezza istantanea. Un altro filtro medio mobile (Hilbert) viene applicato al fine di ridurre l'increspatura residua. Usando le informazioni sull'ampiezza minima, si ottiene la posizione del difetto nascosto. - Fare clic su "Valuta" per eseguire l'analisi dei dati. Leggere la posizione calcolata del difetto dal campo "CrackPosition [mm]". La posizione di difetto è mostrata nella finestra di Figura 10d .

- Definire la linea di esaurimento con due punti L1 e L2 compilando i campi L1x = Lx2 = "512" come era già stato scelto nel passaggio 4.1.2). Scegliere y da L1y = "343" a L2y = "393". Vedere la Figura 10c .

Figura 3: Fotografia della configurazione sperimentale con percorso ottico evidenziato (linea rossa). Il supporto a fibra laser è fissato alla fibra del laser diodo. Il fascio viene regolato dal telescopio al diametro d'ingresso del PDK. Prima di entrare nel PDK, il fascio viene suddiviso dal campionatore del fascio e monitorato dal contatore di potenza. All'interno del PDK il fascio viene omogeneizzato aNd proiettato ad un DMD. Il PDM, controllato dal software di controllo LPPT, propone modelli di illuminazione al campione. La luce proiettata viene convertita fototermicamente e riscalda il campione. La temperatura viene misurata da una telecamera IR tramite la radiazione termica (linea arancione) emessa dalla superficie del campione. Il campione stesso è posizionato sulla fase di traduzione lineare. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 4: sequenza di foto che mostra la regolazione dell'installazione sperimentale. ( A ) La vista dall'alto della configurazione sperimentale mostra una panoramica. ( B ) Allineamento del telescopio: i crosshairs vengono utilizzati per centrare l'obiettivo sull'asse ottico del fascio laser. ( C ) Allineamento degli elementi ottici: un sistema a barre montatoD alla panca ottica viene utilizzato per allineare il fascio ottico rispetto alla panca. Un'iride fisso ad altezza viene utilizzata per mantenere la trave parallela alla panca. D ) Foto della vista laterale del punto di accoppiamento tra proiettore e raggio. I crosshairs vengono utilizzati per allineare il proiettore al raggio. ( E ) Determinazione della trasmissione del sistema del proiettore: Il misuratore di potenza viene utilizzato per misurare la potenza ottica prima e dopo il proiettore. F ) Determinazione del profilo del fascio: Il foro e il filtro ND1 sono montati sul diodo che viene spostato attraverso due stadi lineari attraverso l'immagine proiettata. Il proiettore deve essere configurato per proiettare un'immagine bianca. ( G ) Posizionamento della telecamera a raggi infrarossi sul campione tramite uno specchio d'oro: Il campione deve essere posizionato nel piano di immagine del proiettore. Per controllare la densità di potenza, è possibile utilizzare gli obiettivi e le lenti aggiuntive collegate all'obiettivo. H ) DeterminazioneDella scala tra l'immagine proiettata, l'immagine della telecamera IR e la lunghezza effettiva del campione. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 5: Schermate del software. ( A ) Schermata del software di controllo del laser LPPT. ( B ) Software di controllo PDK: I passaggi da i.1 a i.3 mostrano come configurare il PDK come un normale proiettore. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 6: Correzione del profilo fascio inomogeneo. ( A ) Profilo del fascio dell'immagine bianca proiettata (illuminazione completa) presa da a Diodo fotografico che è stato spostato attraverso il profilo. I dati mostrano un profilo di fascio inomogeneo con un picco prominente al centro. ( B ) il profilo della sezione trasversale corrispondente alla linea rossa in a). C ) Immagine di correzione che è sovrapposta alla SLM con l'immagine bianca proiettata al fine di ridurre il livello di inomogeneità. ( D ) il corrispondente profilo della sezione trasversale della linea rossa in c). ( E ) Profilo fascio risultante dopo correzione mostrando un profilo più vicino a un profilo del cappello superiore. ( F ) il corrispondente profilo della sezione trasversale della linea rossa in e). ( G ) Profilo di illuminazione di due modelli corretti. I modelli saranno modulati con la stessa frequenza e ampiezza ma con fasi opposte che creano una zona di interferenza distruttiva tra i modelli. ( H ) il corrispondente profilo di sezione trasversale della linea rossa in g). Ve.com/files/ftp_upload/55733/55733fig6large.jpg "target =" _ blank "> Fare clic qui per visualizzare una versione più grande di questa figura.

Figura 7: Preparazione del campione. ( A ) Fotografia della superficie del campione che mostra un blocco di acciaio strutturato in acciaio nero St37 (20 mm x 0,5 mm x 15 mm). ( B ) Disegno CAD trasparente dei difetti di sottosuolo. I difetti si trovano 40 mm dal lato destro. ( C ) Foto di vista laterale dei campioni che mostrano i difetti idealizzati a profondità diverse sotto la superficie (lato 1 = 0,25 mm, lato 2 = 0,5 mm, lato 3 = 0,7 mm, lato 4 = 1,25 mm). I lati del campione sono non rivestiti per ridurre le perdite di calore. Il secondo campione (non illustrato) ha i suoi difetti di sottosuolo: lato 1 = 1 mm, lato 2 = 1,5 mm, lato 3 = 1,75 mm, lato 4 = 2 mm.= "_ Blank"> Clicca qui per visualizzare una versione più grande di questa figura.

Figura 8: Schermate del software di controllo della telecamera IR. I punti da i.1 a i.5 mostrano come configurare la telecamera IR per l'acquisizione dati. ( A ) Schermata del pannello "Camera": la telecamera IR può essere collegata al PC di controllo della telecamera IR tramite il pulsante "Connessione". Da qui si può raggiungere il pannello di controllo "Remote" (b) e il pannello di acquisizione (d & e). Inoltre, la misura può essere avviata tramite il pulsante "Record". B ) Schermata del pannello "Acquisizione": la telecamera IR deve essere configurata tramite "Ext / Sync" per catturare un fotogramma se riceve un trigger da 5 V TTL. ( C ) Schermata del pannello "Misura": l'intervallo di visualizzazione dei dati può essere regolato dal pulsante "Selezione". Punti e lineeVengono utilizzati per calibrare l'immagine della telecamera IR alle coordinate del mondo reale. ( D ) Schermata del pannello di controllo della telecamera IR "Calibrations". Occorre scegliere un piccolo intervallo di misura (da -10 a 60 ° C) per ottenere un'elevata sensibilità. ( E ) Pannello di controllo remoto della telecamera IR: "Process-IO", "IN1" e "IN2" devono essere abilitati per attivare la telecamera IR. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 9: Schermate del software di controllo LPPT. Il flusso di lavoro per le interazioni utente con il software è contrassegnato da passaggi da i.1 a i.14. ( A ) Schermata del pannello principale LPPT; "Attivato?" È un tipo booleano e attiva lo stadio se è vero. "Start-" e "EndPosi""Sono i parametri di corsa del palco in mm.Il campo" Velocity "è definito in mm / s Il pulsante" Start Measurement "inizia le misurazioni, apre la finestra di dialogo mostrata nel pannello (b) e interrompe la misura se è falsa. ( B ) Schermata dell'interfaccia utente utilizzata per creare i modelli proiettati al campione.Il colore viene scelto per rappresentare un'area di pixel.Il campo viene scelto traendo rettangoli all'immagine.Quando viene premuto il pulsante "definisce Area" Il pannello mostrato nel pannello (c) verrà visualizzato per definire le proprietà dell'area Dopo aver definito tutte le aree, il pulsante "calcicature" calcola un insieme di immagini "Load Correction" fornirà una finestra di dialogo per caricare la correzione ( C ) Schermata dell'interfaccia utente utilizzata per impostare le proprietà di un modello.Il riquadro superiore mostra il tipo di segnale (onda sinusoidale), la fase di spostamentoIn gradi e frequenza in Hz. Il telaio inferiore mostra i fotogrammi per periodo, l'ampiezza da 1 a 127 e la tensione laser (0 V a 10 V = 0 W a 500 W). Frammenti per periodo è il valore che rappresenta il modo in cui un periodo è discretizzato. Dopo aver premuto il pulsante "Avanti" (ulteriore), viene visualizzata una finestra di dialogo che richiede la frequenza di fotocamera in Hz e la velocità di commutazione della fotogramma in Hz. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 10: Schermate del software di post-elaborazione LPPT. ( A ) Caricare e trasformare il formato dei dati nativi della telecamera IR. ( B ) Trasformare la matrice di fotogrammi nel sistema di coordinate dei proiettori utilizzando i punti di trasformazione P1x a P4y. ( C ) L1x a L2y rappresentano le coordinate pixel della linea valutata. &"V" è la velocità in mm / s, "xStart" la posizione iniziale dello stadio in mm, "FrameRate" e "Frequenza", "v", "xStart", "FrameRate" e " "Sono dati in Hz." Gradi di Fit "," Smoothing "e" Hilbert "sono parametri di valutazione. Fit Grad rappresenta il grado di adattamento polinomiale," Smoothing "rappresenta il numero di elementi per un filtro medio mobile che consente di ridurre il rumore Il parametro "Hilbert" viene utilizzato per impostare il livello di levigatura per trovare il minimo della curva ( d ) Schermata del risultato che mostra la posizione di crepa come linea verticale tratteggiata. Fare clic qui per visualizzare una versione più grande di questa figura.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

Seguendo il protocollo, è stato scelto il lato 1 del campione d'acciaio con un difetto di sottosuolo ad una profondità di 0,25 mm per generare risultati rappresentativi. Il difetto è stato inizialmente posizionato approssimativamente al centro dell'area illuminata. Il campione è stato quindi spostato da -5 mm a 5 mm attraverso lo stadio lineare ad una velocità di 0,05 mm / s. Usando questi parametri, la Figura 11a mostra i dati di scansione dopo averli estratti dalla linea di esaurimento. A questo punto, è possibile stimare il successo dell'esperimento poiché i dati grezzi sono disponibili come software di anteprima (facoltativo: utilizzare lo strumento di linea per visualizzare in anteprima i dati, cfr. Figura 8 , passaggio i.4) . A seguito di ulteriore elaborazione del segnale, la figura 11b mostra la posizione di difetto al minimo della curva Hilbert (blu) a 0,3 mm.

Per convalidare l'esperimento, la curva dovrebbe essere hSono le seguenti proprietà: deve essere simmetrica, avere un minimo pronunciato al piano di simmetria e due uguali maxi a sinistra ea destra. I massimi si verificano perché il flusso di calore da una delle sorgenti di linea domina l'altro a causa dell'accumulo di calore al difetto. Questo è particolarmente il caso in cui il difetto è posizionato vicino al piano di simmetria. Il difetto forma una barriera per il flusso di calore in modo da poter osservare il flusso di calore della sorgente dominante e la sua riflessione dal difetto. Se il difetto è posizionato simmetricamente nel mezzo, il flusso di calore si divide in maniera uguale, il che comporta un minimo di 1 .

L'effetto della velocità di scansione è mostrato in Figura 11c . Qui la velocità di scansione è stata raddoppiata a 0,1 mm / s per valutare lo stesso difetto. In precedenza, il campione è stato spostato leggermente sul palco per ottenere una posizione relativa diversa. La posizione del difetto è stata determinataPer essere -2 mm. Il livello di allungamento era simile ai dati mostrati in Figura 11a , dimostrando una buona riproducibilità dell'esperimento, ma con meno oscillazioni. Poiché l'allungamento massimo è correlato alla profondità del difetto, è possibile mantenere anche informazioni sulla posizione e la profondità 1 .

La Figura 11d mostra un set di dati non ottimale. Il difetto era di 1 mm sotto la superficie, che è quasi al limite di rilevazione di questa lunghezza di diffusione e la potenza ottica disponibile. Anche se la posizione del difetto può ancora essere determinata, l'incertezza di misura è più grande perché la posizione dell'oscillazione zero è già influenzata dal rumore. Da questo comportamento possiamo dedurre che i segni più evidenti per un guasto dell'esperimento di rilevamento dei difetti sono se la linea di depletionamento svanisce completamente o se esiste un comportamento asimmetrico forte. Ciò può essere dovuto al follo(I) la risoluzione spaziale della telecamera IR non è sufficiente e la linea di esaurimento non può essere risolta correttamente, (ii) il rumore della telecamera è troppo elevato rispetto all'aumento della temperatura, (iii) il pattern di illuminazione è Inhomogeneo e non è stato correttamente corretto; iv) la velocità di fase scelta è troppo elevata rispetto alla frequenza di modulazione del modello di illuminazione e (v) la lunghezza della diffusione termica (tramite la frequenza di modulazione) non è adattata al difetto profondità.

Figura 11: set di dati rappresentativi da esperimenti per individuare i difetti sottostanti. ( A ) dati sperimentali rappresentativi del campione St37, lato 1 con un difetto ad una profondità di 0,25 mm. La linea nera mostra informazioni di temperatura nel tempo (asse superiore). Traducendo lo stadio ad una velocità v = 0,05 mm / s, la posizione èRecuperato (asse inferiore). La curva rossa mostra una misura polinomiale (7 ° grado) utilizzata per ottenere la componente di temperatura alternata. La linea rossa tratteggiata rappresenta la posizione del difetto sotterraneo ( b ) La curva nera mostra il grafico della temperatura alternata ottenuto sottraendo la forma polinomiale dai dati di temperatura del pannello (a). La curva blu è stata ottenuta applicando la trasformazione di Hilbert alla curva nera e la media. ( C ) dati sperimentali rappresentativi dello stesso lato in una gamma di -7 mm a 3 mm ad una velocità di fase di 0,1 mm / s. La frequenza è dimezzata ma l'allungamento è simile al pannello (a). ( D ) dati sperimentali non ottimali acquisiti quando il difetto di superficie secondaria era a una profondità di 1 mm. Clicca qui per visualizzare una versione più grande di questa figura.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

Il protocollo descritto descrive come individuare difetti artificiali sottostanti orientati perpendicolarmente alla superficie. L'idea principale del metodo è quella di creare campi d'onda termali interferenti che interagiscano con il difetto sottosuolo. I passaggi più importanti sono (i) combinare un SLM con un laser diodi per creare due modelli alternati di illuminazione ad alta potenza sulla superficie del campione; Questi schemi sono convertiti fototermicamente in campi di onde termiche coerenti, (ii) lasciarli interferire distruttivamente mentre interagiscono con un difetto di sottosuolo, e (iii) individuare questi difetti da una scansione superficiale della temperatura dinamica della superficie del campione utilizzando un'immagine termica Telecamera IR. Poiché è necessaria solo la relativa oscillazione della temperatura intorno ad un valore medio lentamente diverso e non del valore della temperatura assoluta, questo approccio è estremamente sensibile a difetti nascosti 1 .

Uno dei passi più criticiAll'interno del protocollo è stabilire una sufficiente omogeneità del profilo del fascio di illuminazione quando si utilizza una sorgente laser accoppiata con SLM per il riscaldamento strutturato (vedere punto 1.10). Il laser a diodi offre un elevato irraggiamento ma deve essere alimentato nel proiettore contenente la SLM con il diametro e la direzione del fascio corretto. A causa di leggere e inevitabili disallineamenti geometrici e spettrali con il percorso ottico proprietario all'interno del proiettore, l'immagine generata sul campione è distorta. Pertanto, viene eseguita una correzione numerica dei valori di intensità dell'immagine che controlla l'immagine proiettata con una misura del profilo del fascio di riferimento. Un secondo passo critico per un esperimento riuscito è quello di ottenere un'elevata risoluzione spaziale dell'immagine IR (vedere punti 3.3.7- 3.3.8). La zona di esaurimento deve essere risolta in modo sufficientemente spaziale, altrimenti nessun esaurimento e quindi nessuna posizione di difetto può essere misurata.

La natura delle onde termiche applicate è una diffusione simileProcesso che porta ad una forte attenuazione della loro ampiezza solo per pochi millimetri. Incontriamo questa limitazione fisica intrinseca usando un laser diodo ad alta potenza come sorgente luminosa. Il collo di bottiglia dell'attuale configurazione sperimentale è il limite di sforzo termico del SLM 21 , il che significa che solo una frazione della potenza laser disponibile può essere applicata. La nostra soluzione attuale è quella di rivestire la superficie del campione con un rivestimento in grafite nero. In futuro, ci aspettiamo strutture con maggiore sensibilità utilizzando motori leggeri ottimizzati o anche array laser diretti commutabili, quali ad esempio array ad alta potenza laser a superficie verticale (VCSEL) 22 .

La principale differenza tra questo metodo e l'imaging termico esistente in prove non distruttive è il fatto che usiamo l'interferenza distruttiva di campi di onde termiche completamente coerenti; Che è possibile solo dopo aver controllato l'ampiezza e la fase di un insieme di singoli liIn modo deterministico. All'interno dei metodi termografici esistenti, viene utilizzata una sorgente luminosa planare, controllata nel dominio temporale o un singolo punto focale focalizzato, controllato nel dominio spaziale. Il principale vantaggio del nostro approccio è un'alta sensibilità ai difetti che si trovano perpendicolari alla superficie del campione.

Finora sono state create solo due fonti di luce individuali. Con il laser-accoppiato SLM possiamo, in linea di principio, generare e controllare fino a un milione di sorgenti luminose individuali - un milione di fonti di calore - sulla superficie del campione. Chiaramente, questo approccio apre le possibilità di formatura d'onda termica arbitraria a lungo termine e tecniche di trasferimento da ultrasuoni o radar al campo della termografia attiva, entro limiti fisici. Una volta che la sfida dell'irraggiamento come sopra indicato ( cioè il potere ottico per pixel proiettato) viene risolta in modo soddisfacente, anche i difetti più piccoli situati più in profondità sotto la superficie dovrebbero essere rilevabili. Finora,L'acciaio è stato testato, ma il metodo è molto promettente soprattutto per materie plastiche, materiali composti e altri materiali sensibili, a causa del basso stress termico applicato.

Subscription Required. Please recommend JoVE to your librarian.

Disclosures

Gli autori non hanno niente da rivelare.

Acknowledgments

Vorremmo ringraziare Taarna Studemund e Hagen Wendler per aver scattato fotografie della configurazione sperimentale e preparandoli per la pubblicazione di figure. Inoltre, vorremmo ringraziare Anne Hildebrandt per la preparazione del campione e Sreedhar Unnikrishnakurup, Alexander Battig e Felix Fritzsche per la lettura delle prove.

Materials

| Name | Company | Catalog Number | Comments |

| 500 W diode laser system, 940 nm | Laserline | LDM 500 - 20 | Pilot laser class 2 @ 650 nm, diode laser is a class 4 laser system --> special laboratory needed |

| Laser control box | Laserline | Laser control box LDM | Add on to the laser system, used to switch electronically, laser threshold, shutter, laser on 0 V..5 V TTL |

| Control box scanner | Laserline | Add on to the laser system, used to adjust the optical output power via analog signal from 0 V..10 V | |

| Fiber Laser Mount 2", f = 80 mm | Laserline | Add on to the laser system | |

| Multifunction Data Aquisition (DAQ) Device + BNC Terminal | National Instruments | NI-USB 6251 | The DAQ card is used to trigger the IR camera, the DLP Light Commander 5500, control Laser and diode PDA 36A |

| Standard - PC | Control PC - graphic card for two screens, at least 4 x USB, Windows based | ||

| BNC cabel | Standard cable | ||

| HDMI cable | Standard cable | ||

| Micro USB to USB cable | Standard cable | ||

| LabVIEW 2013 SP1 Development System | National Instruments | Development environment for device control | |

| LPPT control software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| LPPT intensity software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| LPPT laser control software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| Matlab 2016b | MathWorks | Postprocessing of the measurement data | |

| LPPT postprocessing software | BAM | Postprocessing of the measurement data | |

| IR camera control PC | InfraTec | Control PC is supplied by camera distributor | |

| IR camera control software | InfraTec | Irbis 3 Professional | |

| InfraTec SDK | InfraTec | Dynamic Link Library as interface between the native data aquisition format of Infratec and Matlab | |

| IR camera | InfraTec | Image IR 8300 | 640 x 512, cooled InSb detector, wavelength 2 µm..5.7 µm, noise = 20 mK + accessories (LAN cable, Digital in/out cable, space ring, power supply, case) |

| Tripod | Manfrotto | 161MK2B | |

| IR camera mount | Manfrotto | 405 | |

| Projector development kit (PDK) for digital light processing (DLP) technology (DLP Light Commander 5500) | Logic PD | DLP-LC-DLP5500-10R | DLP5500 Digital Micromirror Device from Texas Instruments included , light engine and case need to be disassembed |

| PDK control software | Logic PD | Included when delivered, DLP Light Commander control software | |

| Mechanical platform for the PDK | BAM | Self made (140 x 230 x 420) mm3 | |

| Power meter control unit | Ophir | Vega | USB Interface |

| 30 W power meter head | Ophir | 30(150)A-LP1-18 | Power meter head to determine Transmission of the projector system |

| 500 W power meter head | Ophir | FL500A | Power meter for process supervision |

| Motion controller | Newport | ESP301 | with USB Interface |

| Translation stage | Newport | M-ILS200CC | Connected to ESP301 |

| Photodiode with amplifier | Thorlabs | PDA 36A-EC | 1" mount |

| Reflective filter ND1 | Thorlabs | ND10A | to be mounted to the PDA 36A |

| Pinhole 1" | Thorlabs | P1000S | to be mounted to the PDA 36A |

| Optical aluminium breadboard | Thorlabs | MB60120/M | (1,200 mm x 900 mm) base |

| Plano Convex Lens f = 200 mm | Thorlabs | LA1979-B | Coated for IR, first telescope lens |

| Plano Convex Lens f = 75 mm | Thorlabs | LA1145-B | Coated for IR, second telescope lens |

| xy-translation stage | Newport | M401 | Used for adjusting the telecope |

| Beamsampler | Thorlabs | BSF20-B | Splits the optical output, used to reduce the optical input for the projector system |

| Mirror | Thorlabs | BB2-E03 | Mirror for coupling the beam to the DLP Light Commander |

| Heavy duty lab jack | Thorlabs | L490 | Used for the fiber mount and on top of the linear stage to position the sample (2x) |

| PDK-objective | Nikon | Nikon AF Nikkor 50 mm 1:1:8:D | Objective for DLP Light Commander, 50 mm |

| Plano Convex Lens f = 100 mm | Thorlabs | LA1050 -B | Lens is attached to the Nikon Objective |

| Bi-Convex Lens f = 60 mm | Thorlabs | LB1723 -B | Lens to be attached to the Nikon objective in order to determine the optical transmission with the 30 W measurement head |

| Square protected gold mirror | Thorlabs | PFSQ20-03-M01 | |

| High power IR sensor card | Newport | F-IRC-HP-M | Sensor card to check the optical pathway |

| 2" crosshairs | BAM | Self-made | |

| 1" crosshairs | BAM | Self-made | |

| Bullseye level | Thorlabs | LCL01 | |

| Translation Stage | Newport | M-UMR8.25 | Used for measuring the beam profile |

| Micrometer screw | Newport | DM17-25 | Used with translation stage M-UMR8.25 |

| Mounted Zero Aperture Iris | Thorlabs | ID75Z/M | used to check the optical pathway |

| Bases and Post Holders Essentials Kit, Metric and Universal Components | Thorlabs | ESK01/M | Basis |

| Posts & Accessories Essentials Kit, Metric and Universal Components | Thorlabs | ESK03/M | |

| M6 Cap Screw and Hardware Kit | Thorlabs | HW-KIT2/M | |

| Construction Rails | Thorlabs | XE25L700/M | |

| 1" Construction Cube | Thorlabs | RM1G | Used to mount construction rails |

| Electrical discharge machining | Sodick | AG60L | www.sodick.de |

| St37 block of steel (100 x 100 x 40) mm3 |

BAM | self-made, hidden defect with remaining wall thicknesses of 0.25 mm, 0.5 mm, 0.70 mm, 1.25 mm (shown in Figure 5) | |

| St37 block of steel (100 x 100 x 40) mm |

BAM | self-made, hidden defect with remaining wall thicknesses of 1 mm, 1.5 mm, 1.75 mm, 2 mm (shown in Figure 5) | |

| Graphite spray | CRC Industries Europe NV | GRAPHIT 33 | Ref. 20760, 200 mL aerosol (Kontakt-Chemie) |

| Protective tape | Tesa | tesakrepp 4348 | used to protect the hidden defects while coating |

References

- Thiel, E., Kreutzbruck, M., Ziegler, M. Laser-projected photothermal thermography using thermal wave field interference for subsurface defect characterization. Appl. Phys. Lett. 109 (12), 123504 (2016).

- Ibarra-Castanedo, C., Tarpani, J. R., Maldague, X. P. V. Nondestructive testing with thermography. Eur. J. Phys. 34 (6), 91-109 (2013).

- Maldague, X. P. Introduction to NDT by active infrared thermography. Mater. Eval. 60 (9), 1060-1073 (2002).

- Li, T., Almond, D. P., Rees, D. A. S. Crack imaging by scanning pulsed laser spot thermography. Ndt&E Int. 44 (2), 216-225 (2011).

- Lugin, S. Detection of hidden defects by lateral thermal flows. Ndt&E Int. 56, 48-55 (2013).

- Li, T., Almond, D. P., Rees, D. A. S. Crack imaging by scanning laser-line thermography and laser-spot thermography. Meas. Sci. Technol. 22 (3), (2011).

- Pech-May, N. W., Oleaga, A., Mendioroz, A., Salazar, A. Fast Characterization of the Width of Vertical Cracks Using Pulsed Laser Spot Infrared Thermography. Journal of Nondestructive Evaluation. 35 (2), 22 (2016).

- Thiel, E., Kreutzbruck, M., Ziegler, M. Proc. SPIE 9761. Douglass, M. R., King, P. S., Lee, B. L. , Spie-Int Soc Optical Engineering. (2016).

- Thiel, E., Kreutzbruck, M., Ziegler, M. Proc. WCNDT 2016. , 6 (2016).

- Mandelis, A. Diffusion-Wave Fields: mathematical methods and Green functions. , Springer-Verlag. (2001).

- Almond, D., Patel, P. Photothermal Science and Techniques. 10, Chapman & Hall. (1996).

- Salazar, A. Energy propagation of thermal waves. Eur. J. Phys. 27 (6), 1349-1355 (2006).

- Bennett, C. A., Patty, R. R. Thermal wave interferometry: a potential application of the photoacoustic effect. Appl. Opt. 21 (1), 49-54 (1982).

- Busse, G. Stereoscopic depth analysis by thermal wave transmission for nondestructive evaluation. Appl. Phys. Lett. 42 (4), 366 (1983).

- Holtmann, N., Artzt, K., Gleiter, A., Strunk, H. P., Busse, G. Iterative improvement of Lockin-thermography results by temporal and spatial adaption of optical excitation. Qirt J. 9 (2), 167-176 (2012).

- Pribe, J. D., Thandu, S. C., Yin, Z., Kinzel, E. C. Toward DMD illuminated spatial-temporal modulated thermography. Proc. SPIE 9861. , (2016).

- Ravichandran, A. Spatial and temporal modulation of heat source using light modulator for advanced thermography. , Missouri University of Science and Technology. (2015).

- DLP 0.55 XGA Series 450 DMD. , TexasInstruments. (2015).

- Application Note - DLP System Optics. , TexasInstruments. Available from: http://www.ti.com/general/docs/lit/getliterature.tsp?baseLiteratureNumber=dlpa022&keyMatch=dlpa022&tisearch=Search-EN-Everything (2010).

- DLP LightCommander Control Software - User Manual. , LogicPD. Available from: https://support.logicpd.com/ProductDownloads/LegacyProducts/DLPLightCommander.aspx?_sw_csrfToken=318b0448 (2011).

- White Paper - Laser Power Handling for DMDs. , TexasInstruments. Available from: http://www.ti.com/general/docs/lit/getliterature.tsp?literatureNumber=dlpa027&fileType=pdf (2012).

- Moench, H., et al. High-power VCSEL systems and applications. Proc. SPIE 9348. , (2015).