Introduction

Las técnicas electroquímicas proporcionan un método rápido y relativamente barato de obtener las propiedades electroquímicas de un material. Estas técnicas se basan predominantemente en la capacidad de detectar la corrosión de un metal mediante la observación de la respuesta del proceso de transferencia de carga a una perturbación controlada electroquímica 1-5. La corrosión de los implantes de metal dentro de un entorno de cuerpo es crítica debido a las consecuencias adversas sobre la biocompatibilidad y el material de la integridad 6. El factor principal que contribuye a la corrosión de los implantes dentro del cuerpo es la disolución del óxido de la superficie que lleva a un aumento de la liberación de iones metálicos 7-11. Esto da lugar a reacciones biológicas adversas, que se pueden encontrar de forma local, pero con efectos potencialmente sistémicos que conducen a la falla prematura del implante 10,12-28.

Las características de corrosión de un espécimen de prueba se predicen a partir de la exploración de polarización producidopor un potenciostato. Una exploración de polarización permite la extrapolación de los parámetros cinéticos y de corrosión de un sustrato metálico. Durante un análisis, la oxidación o la reducción de una especie electro-activas puede ser limitado por la transferencia de carga y el movimiento de los reactivos o productos. Todos estos factores están encapsulados por la exploración de polarización; por lo tanto, la importancia de tener un sistema que produce una exploración de polarización fiable y repetible a través de múltiples ciclos es de gran importancia. El objetivo principal de este manuscrito es proporcionar un protocolo de identificación de la lógica y las medidas adoptadas para obtener un sistema de la corrosión potenciodinámico que funcione bien.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. Construcción del titular de la Muestra

- Construir el portamuestras y separadores de acero inoxidable y un tornillo de acero inoxidable roscado M3, que se celebró en su lugar con una tuerca hexagonal M3.

- Retire la cabeza del tornillo roscado con unos alicates y pulir el segmento de corte para mantener el patrón de rosca.

- Cuando todos los componentes individuales están listas, montar las pinzas de soldadura. Cada soporte del electrodo contiene tres espaciadores unidos entre sí mediante los tornillos M3 que resulta en un mango de 11,5 cm. Colocar las tuercas hexagonales en la unión del tornillo y espaciadores para bloquear la conexión.

- Solder (60/40% Sn / Pb) una pinza de cocodrilo sin dientes en el tornillo en el extremo de la varilla. Esto asegurará un agarre firme para unir más tarde el electrodo durante el análisis.

- Una vez que los soportes de electrodos se montan, aplicar varias capas de laca de parada (sellador eléctrico) para evitar que las varillas de acero inoxidable de la corrosión mientras se sumerge en la cámara de corrosión.

- Coloque todos los titulares de los electrodos con las muestras unidas a la pinza en una campana de humos antes del recubrimiento. Coloque una jeringa de 20 ml en la campana de humos. Utilice la jeringa para recoger la laca de parada.

- Encienda la campana de humos y verter el barniz de parada en un pequeño frasco de vidrio. Tire 10 ml de laca de parada en la jeringa y recubrir la superficie de los soportes de electrodos. Asegúrese de no cubrir la muestra de ensayo, que se va a analizar en busca de corrosión.

- Escudo mitad de cada soporte del electrodo y colocar en la campana de humos se seque antes de aplicar la otra mitad. Esto ayudará a obtener una capa bien sellado completo sin dañar las áreas a recubrir. Asegúrese de que durante la fase de secado, las regiones recién recubierto, que no toquen otras superficies, ya que esto va a arruinar la capa aplicada.

- Coloque los soportes de electrodos en una posición elevada durante el secado sin contacto con ninguna superficie. Recubrir los electrodos rápidamente debido a la solidificación rápida de la laca de parada.Esto completa la primera capa.

- Una vez seco, repetir el proceso para obtener 3 capas a lo largo de toda la zona.

- Antes de comenzar la sesión a la corrosión, deje los titulares de secar durante 24 horas después de la finalización de la última capa. Todos los procesos de recubrimiento se producen a temperatura ambiente, no se requieren etapas de calentamiento o de enfriamiento aunque pueden acelerar / decelerar el proceso de curado.

- Realización de una jaula de Faraday

- Construir una jaula de Faraday mediante el recubrimiento de dos recipientes de plástico del mismo tamaño con 4 capas de papel de aluminio para cubrir todos los lados.

- Cortar dos agujeros pequeños a cabo en el borde del recipiente de plástico superior para permitir la conexión del electrodo al potenciostato y la línea de nitrógeno al tanque de nitrógeno para pasar a través. Un diseño de la fractura de la jaula de Faraday permite que el componente superior para ser retirado al final de una carrera sin la necesidad de reemplazar la sección de la carcasa inferior del tanque.

- Montar el compartimento externo (cámara de agua) en la jaula de Faraday. leave la segunda mitad de la cara y el lugar en la parte superior del compartimiento inferior sólo cuando la vasija de corrosión se ha sellado (más adelante en el procedimiento).

2. Limpieza de cristalería

- Limpiar la vasija de corrosión (vaso cilíndrico 700 ml) antes de cada proceso de corrosión. Frote el recipiente con detergente y enjuagar bien con agua del grifo. Repita este paso 3 veces.

- Enjuagar el recipiente de la corrosión 3 veces con agua desionizada (DI) para eliminar los contaminantes potenciales que se encuentran en el agua del grifo.

- Una vez aclarado con agua DI se completa verter 300 ml de 95% de etanol en el recipiente de la corrosión y de remolino alrededor de ponerse en contacto con todas las superficies internas. Vierta el etanol y repetir este paso 3 veces.

- Deje la vasija de corrosión bajo una campana de humos durante 30 minutos para permitir que todo el etanol se evapore por completo.

- Tome la vasija de corrosión limpia, seca y enjuagarlo con el electrolito que se utilizará para la ejecución de la corrosión. DelanteroACH enjuague llenar la vasija de corrosión con 200 ml de electrolito y repetir este procedimiento 3 veces. Para este estudio, enjuagar el recipiente de la corrosión con solución salina tamponada con fosfato (PBS). La composición química de la (10 L) de electrólito utilizado a través de PBS es 80 g de NaCl, 11,5 g de Na 2 HPO 4, 2 g de KCl y 2 g KHPO 4.

- Tras el enjuague, llenar el recipiente de la corrosión con el volumen requerido de PBS listo para la reacción.

3. Configuración del Aparato

- Abrazadera de un calentador con un sistema de circulación incorporado para el lado del compartimento exterior mediante una abrazadera. El tamaño del compartimento externo tiene que ser de aproximadamente 30 cm x 20 cm x 20 cm y está hecho de vidrio o polimérico que es capaz de alojar la vasija de corrosión más pequeño y el sistema calentador.

- Llenar el compartimento exterior con agua del grifo hasta que el nivel de agua es mayor que la altura de los electrodos en suspensión dentro de la vasija de corrosión. El compartimiento más pequeñoes la vasija de corrosión (anteriormente descrito en la sección 2).

- Sellar el recipiente de la corrosión con una tapa de reacción de vidrio y la abrazadera para asegurar un sello impermeable. La tapa de la cámara proporciona seis puntos de entrada para un aparato experimental y medición.

- Suspender un termómetro de uno de los puntos de entrada de la tapa de reacción para proporcionar una lectura de la temperatura dentro de la célula de corrosión. Suspender los tres electrodos de la tapa utilizando los otros 3 puntos de entrada. Utilice politetrafluoroetileno cinta (PTFE) para asegurar el sello de cada conexión.

- Usar una configuración de tres electrodos que consiste en una referencia, contador, y el electrodo de trabajo. El electrodo de trabajo es el tornillo de acero inoxidable (muestra bajo análisis). Antes de insertar el electrodo en la vasija de corrosión, limpie con una mezcla de etanol del 80% empapado limpiar y colocar en un vaso de vidrio lleno con 100 ml de PBS.

- Use un pasador de conexión para fijar los soportes de electrodos en los tirantes de los electrodos. Montar el electrode tirantes en los puntos de entrada de la tapa de la vasija de corrosión.

- Coloque el electrodo de trabajo en el centro con el contraelectrodo y la referencia que se suspende desde cualquier lado. Sellar el punto de entrada de vidrio y los tirantes de corrosión utilizando cinta de PTFE.

- Para el electrodo de referencia, utilizar un estándar Ag / AgCl. Para el contraelectrodo, el uso de una malla de platino que era ligeramente doblada para envolver alrededor de la muestra bajo prueba (electrodo de trabajo).

- Llenar el electrodo de Ag / AgCl con 3 M KCl con una pipeta. Después de un uso prolongado, el cambio y volver a llenar el Ag Ag / Cl. Para ello soltar la punta del electrodo para vaciar el líquido en un recipiente de recogida vaso pequeño (vaso de precipitados). Una vez que toda la solución se retira introduzca la punta y se llenan de 3 M KCl.

- Use cinta adhesiva en todas las uniones para asegurar toda la cámara está sellada.

- Una vez que la cámara está sellada con todos los electrodos colocados en el interior del recipiente de la corrosión, ajustar la temperatura a 37 ° C y abra la válvula de nitrógeno ingenioja velocidad de 150 cm3 / min de caudal. Deja la temperatura y nitrógeno en funcionamiento durante 60 minutos antes de la realización de una carrera. Seguir corriendo nitrógeno durante la duración del experimento.

4. Ejecución de Prueba de corrosión

- Abra el paquete de software electroquímico, que interconecta con el potenciostato controlado USB.

- Haga las conexiones eléctricas entre el potenciostato y los electrodos 3 y gire el potenciostato sucesivamente.

- Abrir y usar la "vista de medición" para ver las lecturas actuales y potenciales de corrosión medio ambiente. Durante la fase de potencial de circuito abierto (OCP), donde hay potencial de rampa se aplica todavía la lectura actual entre el trabajo (potencial positivo) y el contador (negativo) del electrodo es de alrededor de (0 ± 0,01) mu. El sellado incorrecto de la cámara con cinta PTFE puede causar fluctuaciones en la lectura de la corriente debido a la cámara que se aireó con gas nitrógeno para eliminar las moléculas de oxígeno.

- Deje elmuestra se equilibre y estabilice dentro del entorno vasija de corrosión. La duración de tiempo para esto varía (1 a 6 hr) y depende de material. Monitorear el potencial de uso de vista de medición para determinar si se alcanzan las condiciones estabilizadas. El potencial será constante sin fluctuaciones cuando se alcanzan condiciones estables.

- Después de que se alcancen condiciones estables, iniciar el proceso de corrosión. Sin embargo antes de que esto se puede hacer, llene el "programa de la corrosión" y "voltametría cíclica (CV)" condiciones utilizando la plantilla esqueleto proporcionado por el software analítico.

- Seleccione el procedimiento de voltametría cíclica potenciostato dentro de la vista de configuración desde la pestaña procedimiento.

- Habilitar los siguientes parámetros para ser incluidos en la muestra para la ejecución de la corrosión: el tiempo, el electrodo de trabajo potencial (WE), y actual de la partida a la corrosión.

- Seleccione la opción de automatizar la gama actual. Ajuste la corriente más alta en el rango de ser de 10 mA, y la corriente más baja de la range sea 10 nA para la NOS.

- Asegúrese de que la selección final de corte se controla a través del potencial estableciendo el parámetro atrás ciclo 'a 0,8 mV para permitir que el ciclo de histéresis para completar.

- Registre el OCP de la vista de medición en el cuadro de texto del parámetro OCP. Establecer el inicio potencial de 100 mV por debajo del valor registrado OCP. Establecer el potencial vértice superior a 800 mV, el vértice inferior a 100 mV por debajo del potencial de inicio y parada del potencial de 100 mV por debajo del potencial vértice inferior. Ajuste la velocidad de barrido de 0.001 V / seg y el potencial paso a 0,0024 V / seg. Ahora se inicia Press.

5. Después de la finalización de la corrosión Run

Nota: después de la finalización de la corrosión ejecutó el examen de polarización se muestra dentro de la vista de análisis del software. Para cada polarización ejecutar la vista del moderador enumera el OCP, la trama de E vs t y la escalera de CV que es un gráfico de E frente a log (i).

- Dentro de cada parcela ltinta, determinar filtración interna de los puntos de datos, la extrapolación Tafel, y las opciones de la trama. Expandir cada enlace presenta para mostrar diversos parámetros de interés, que forman colectivamente los parámetros electroquímicos. La exploración de polarización (densidad de corriente vs. potencial), determina el potencial de circuito abierto, el potencial de picadura (pit E) y el potencial de protección (E pro).

- Tabular la anódico y catódico constantes Tafel, la velocidad de corrosión, la corriente de corrosión, la densidad de corriente de corrosión, el potencial de inicio, y el potencial efecto en virtud de la velocidad de corrosión utilizando el enlace pendiente de Tafel.

6. Eliminar el ejemplo del soporte del electrodo

- Preparar 3 pequeños frascos de 50 ml con diclorometano en la campana de humos.

- Retirar las muestras analizadas de los soportes de electrodos sumergiendo el extremo inferior del soporte en diclorometano durante 30 min dentro de un humo del capó.

- Una vez extraído, colocar la muestra en el siguiente vaso dediclorometano y se deja durante 15 minutos. Repita este proceso con el tercer y último enjuague para eliminar cualquier exceso de recubrimiento en las secciones de fijación de la muestra.

- Limpie el sellador restante del clip y de la muestra y finalmente enjuagar con agua DI.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

A la conclusión del procedimiento de un sistema in vitro de corrosión está configurada para llevar a cabo estudios de corrosión. Los procedimientos específicos, tales como la limpieza de la vasija de corrosión y la jaula de Faraday se introdujeron en el protocolo para mejorar el rendimiento de ruido. El concepto fundamental de una buena exploración de polarización es identificar las condiciones electro-físicas del material proporcionando información valiosa para comprender la susceptibilidad a la corrosión de un material metálico. El procedimiento y el protocolo es fundamental para el logro de resultados fiables y reproducibles. La obtención de información en la que las optimizaciones pueden ayudar a ciertos problemas que pueden ocurrir durante el uso, se identifican y agregados en el procedimiento actual. La no-calibrada sistema preexistente produce una exploración de polarización (Figura 1). Esta exploración muestra una colección de puntos dispersos, que no permiten la determinación directa de la cond electro-físicaitions del material bajo examen. La identificación de la OCP no era práctico y los de corrosión o de repasivación potenciales son difíciles de leer. Defectos observados con la configuración preexistente incluyen un análisis de polarización que no alcanzó el potencial máximo y se cortó prematuramente debido a altos niveles de ruido. En segundo lugar la exploración durante la fase de grabación en vivo exhibió oscilaciones, que potencialmente puede ser debido a la inestabilidad o un alto nivel de ruido. Oscilaciones durante la carrera fueron vistos como resultado de la inestabilidad. Por último exploraciones consecutivas no obtener resultados reproducibles por lo que es imposible determinar las propiedades electro-física de un material específico.

Figura 1. La exploración de la polarización de una muestra Nitanol después de someterse a la polarización potencioestática electrodinámica. Esta figura muestra un gráfico ruidosa THal no proporcionar una interpretación precisa de los parámetros de corrosión. Haga clic aquí para ver la versión original de esta figura.

La mejora en el rendimiento de ruido se presenta en la (Figura 2). La exploración muestra la dirección del avance y retroceso y exploraciones especifica el punto en el que se observó el potencial de protección (E pro) y el potencial de picadura (E hoyo). La trama es limpia, sin ruido o discrepancia en todo el barrido que permite todo el rango que debe observarse limpiamente. El ciclo de histéresis se invierte en el potencial de juego y vuelve a interceptar la curva anódica, identificando el potencial de protección. La exploración de la polarización y la trama de Tafel son las salidas, que proporcionan los parámetros fundamentales que se requieren. Estos parámetros se determinan a partir de la exploración de polarización, por lo tanto having un sistema que proporciona escaneos de alta calidad que son reproducibles y fiables es importante antes de identificar los parámetros que pueden ser extrapolados.

Figura 2. Una exploración polarización de acero inoxidable 316. Se trata de una parcela clara se asemeja a un análisis de polarización tras la corrosión, donde los parámetros de interés se pueden detectar fácilmente. Haga clic aquí para ver la versión original de esta figura.

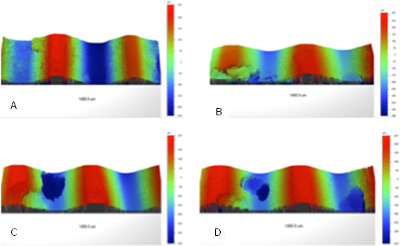

Se realizó un estudio para analizar los cambios en la topografía de la superficie de los tornillos de metal siguientes corrosión por picadura. El valor medio E corr obtenido del estudio era (-0,414 ± 0,05) V. El potencial media picaduras para las muestras fue (0,49 ± 0,12) V, que era ingeniohin la región activa de la curva de polarización. El potencial de protección media de las muestras fue (-0,16 ± 0,02) V. Cada tornillo formado pozos localizados a lo largo de la superficie que confirma los resultados de las imágenes macroscópicas que muestran cambios detallados topografía debido a la formación de los pozos y los cambios dentro de los pozos (Figura 3). La cuantificación de la topografía de la superficie del material de muestra que la rugosidad del material se ha reducido como la rugosidad de la superficie total; de los tornillos de Ra fue (159,9 ± 7,3) micras (no corroído) y (124,7 ± 18,3) micras (corroído). El Ra fue (p = 0,02) significativamente menor para la muestra de corrosión en comparación con la no corroído. La máxima media altura siendo R z (469,3 ± 16,5) micras (no corroído) y (683,2 ± 85,8) micras (corroído) identifica una diferencia significativa (p = 0,04) para la variación de la altura entre una muestra corroído y no corroído. El HEIG máxima mediase redujo ht (R t) para no corroído al (502,61 ± 51,2) micras en comparación con tornillos corroídos al (592,23 ± 119,7) micras.

Figura 3. Imágenes de la perfilómetro óptico que muestran localiza la corrosión en una superficie roscada. La corrosión se ha detectado tanto en los valles y los valles de la superficie. La observación visual de la corrosión por picadura se logró con éxito por la configuración de la corrosión. Por favor, haga clic aquí para ver la versión original de esta figura.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

Exploraciones de polarización producidos a partir de las muestras de acero inoxidable mostraron parcelas continuas limpias que correlacionan con exploraciones visto en la literatura indicativa de un sistema que funcione bien la corrosión, que es a la vez fiable y reproducible 29. Poor reproducibilidad de los potenciales de picaduras potenciodinámicas se identifica con una extensión de unos pocos cientos de milivoltios, con picaduras ser potencial caracterizado por un proceso estocástico 29. Esto es comúnmente debido a las variables de temperatura, contenido de haluro y el potencial (V); por tanto, la menor variación obtenida en el E corr de la configuración práctica es indicativo del protocolo y los ajustes antes mencionados que han mejorado la configuración in vitro.

Un paso crítico en el procedimiento fue establecer un entorno estable dentro del recipiente de reacción y reducir el ruido. Creación y siguiendo los pasos específicos para limpiar el recipiente de reacción antes de cada ejecución mejorado los resultados y provided lecturas reproducibles y fiables. Los contaminantes en el electrolito pueden alterar el entorno de la corrosión y la respuesta del material a la corrosión, provocando discrepancias en los resultados. Minimizar este resultó ser un paso crítico en el protocolo. Los procedimientos de limpieza en el lugar para el recipiente de electrodos y la corrosión eliminan las impurezas potenciales, lo que podría haber sido un factor que contribuye a las discrepancias observadas anteriormente.

Un segundo paso crítico en el procedimiento fue proporcionar un escudo electro a los soportes de muestra para eliminar cualquier contacto de metal dentro de la cámara. La importancia de proteger a los titulares de metal completamente de cualquier conductividad electroquímica fue para evitar la interferencia de metales externos. Sin aislar la muestra de metal a prueba de cualquier otra forma de especies metálicas del análisis de corrosión no puede proporcionar lecturas exactas de la muestra de ensayo. Si los titulares no están recubiertas adecuadamente que se corroen. Si corrosion se ve en los componentes de metal que no están bajo examen las lecturas no se pueden utilizar para el análisis y se requerirían otra carrera.

Inicialmente, el escaneo durante la fase de grabación en vivo exhibió oscilaciones, que potencialmente puede ser debido a la inestabilidad o un nivel de ruido elevado. Oscilaciones durante la carrera fueron vistos como resultado de la inestabilidad. Esto es debido a la falla del potenciostato para mantener el control de las células potenciales 30. Las oscilaciones debidas a un alto nivel de ruido pueden ser de fuentes externas, que requieren un grado de filtración. La clave para la solución de problemas era conectar condensadores de disco de cerámica entre los electrolitos y contraelectrodo. condensadores de supresión se incorporan generalmente en alternancia de los filtros de línea de corriente para suprimir el ruido de conmutación eléctrica electromagnética o interferencia de radio frecuencia, así como la reducción que se produce comúnmente por equipo eléctrico / electrónico. Cuatro magnitudes diferentes de capa de cerámicacitors se utilizaron para analizar su eficacia de supresión de ruido en la curva de polarización, que van de 0,001 a 1 mF. El condensador de 0,1 mF alisó la curva de polarización de manera significativa. Todo el ruido fue suprimida; la eliminación de todos los picos que se encuentran en las exploraciones originales. Los resultados experimentales indicaron que la inductancia comienza a disminuir la eficacia de supresión de ruido del condensador 1 mF, mientras que no afecta a los 0,1 mF en la gama de frecuencias de la presente ruido.

La corrosión potenciodinámico proporcionará un sistema de ensayo in vitro de corrosión de los materiales en ambientes controlados. capacidad de corrosión de un material se puede evaluar después de cualquier forma de manipulación hecha al material. El análisis de la corrosión con la capacidad de controlar diferentes parámetros proporcionará más examen y análisis de los cambios de corrosión en los materiales metálicos. El protocolo propuesto tiene dos limitaciones y beneficios. La importancia de esto se reunióhod en relación con otros métodos es el coste relativamente bajo y proceso rápido para llevar a cabo un sofisticado 1,4,5 análisis. El protocolo proporcionará una fuente fiable de las pruebas de laboratorio que se lleva a cabo. Sin embargo, una limitación del protocolo es el número limitado de muestras paralelas que se pueden probar en un punto. La configuración sólo proporciona una muestra por ensayo, que prolongará el tiempo de prueba para un gran número de muestras.

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| Potentiostat | Metrohm | PGSTAT101 | |

| Ag/AgCl reference electrode, shielded | Metrohm | 6.0729.100 | |

| Electrode shaft | Metrohm | 6.1241.060 | |

| Polisher Forcipol 1v | Metkon | 3602 | |

| Clindrical flask 700 ml | SciLabware | FR700F | |

| Reaction lid | SciLabware | MAF2/41 | |

| Dichloromethane | Sigma-Aldrich | MKBR7629V | Use under a fumehood. Wear protective clothing. |

| Thermo / HAAKE D Series Immersion Circulators | Haake |

References

- Isaacs, H. S. Aspects of corrosion from the ECS Publications. J. Electrochem. Soc. 149 (12), 85-87 (2002).

- Fontana, M. G., Greene, N. D. Corrosion Engineering. , 2nd edn, McGraw-Hill, NY, USA. (1978).

- Pourbaix, M. Electrochemical corrosion of metallic biomaterials. Biomaterials. 5 (3), 122-134 (1984).

- Rechnitz, G. A. Controlled-Potential Analysis. , Pergamon Press Inc. New York. (1963).

- Silverman, D. C. Chapter 68. Uhlig's Corrosion Handbook. Revie, R. W. , John Wiley and Sons Inc. (2000).

- Gurappa, I. Characterization of different materials for corrosion resistance under simulated body fluid conditions. Mater Charact. 49 (1), 73-79 (2002).

- Antoniou, J., et al. Metal ion levels in the blood of patients after hip resurfacing: a comparison between twenty-eight and thirty-six-millimeter-head metal-on-metal prostheses. J Bone Joint Surg Am. 90, Suppl 3. 142-148 (2008).

- Billi, F., Campbell, P. Nanotoxicology of metal wear particles in total joint arthroplasty: a review of current concepts. J Appl Biomater Funct Mater. 8 (1), 1-6 (2010).

- Bradberry, S. M., Wilkinson, J. M., Ferner, R. E. Systemic toxicity related to metal hip prostheses. Clin Toxicol (Phila). 52 (8), 837-847 (2014).

- Davda, K., Lali, F. V., Sampson, B., Skinner, J. A., Hart, A. J. An analysis of metal ion levels in the joint fluid of symptomatic patients with metal-on-metal hip replacements. J Bone Joint Surg Br. 93 (6), 738-745 (2011).

- Clarke, M. T., Lee, P. T., Arora, A., Villar, R. N. Levels of metal ions after small and large diameter metal-on-metal hip arthroplasty. J Bone Joint Surg Br. 85 (6), 913-917 (2003).

- Brown, S. A., Hughes, P. J., Merritt, K. In vitro studies of fretting corrosion of orthopaedic materials. J Orthop Res. 6 (4), 572-579 (1988).

- Bryant, M., et al. Characterisation of the surface topography, tomography and chemistry of fretting corrosion product found on retrieved polished femoral stems. J Mech Behav Biomed Mater. 32, 321-334 (2014).

- Jantzen, C., Jørgensen, H. L., Duus, B. R., Sporring, S. L., Lauritzen, J. B. Chromium and cobalt ion concentrations in blood and serum following various types of metal-on-metal hip arthroplasties. A literature review. Acta Orthopaedica. 84 (3), 229-236 (2013).

- Campbell, P., et al. Histological Features of Pseudotumor-like Tissues From Metal-on-Metal Hips. Clin. Orthop. Relat. Res. 468 (9), 2321-2327 (2010).

- Cook, S. D., et al. The in vivo performance of 250 internal fixation devices: a follow-up study. Biomaterials. 8 (3), 177-184 (1987).

- Cooper, H. J., Urban, R. M., Wixson, R. L., Meneghini, R. M., Jacobs, J. J. Adverse local tissue reaction arising from corrosion at the femoral neck-body junction in a dual-taper stem with a cobalt-chromium modular neck. J Bone Joint Surg Am. 95 (10), 865-872 (2013).

- Langton, D. J., Sprowson, A. P., Joyce, T. J., Reed, M., Carluke, I., Partington, P., Nargol, A. V. Blood metal ion concentrations after hip resurfacing arthroplasty. J Bone Joint Surg Br. 91 (10), 1287-1295 (2009).

- Langton, D. J., Jameson, S. S., Joyce, T. J., Webb, J., Nargol, A. V. The effect of component size and orientation on the concentrations of metal ions after resurfacing arthroplasty of the hip. J Bone Joint Surg Br. 90 (9), 1143-1151 (2008).

- Daniel, J., Ziaee, H., Pradhan, C., McMinn, D. J. Six-year results of a prospective study of metal ion levels in young patients with metal-on-metal hip resurfacings. J Bone Joint Surg Br. 91 (2), 176-179 (2009).

- De Haan, R., et al. Correlation between inclination of the acetabular component and metal ion levels in metal-on-metal hip resurfacing replacement. J Bone Joint Surg Br. 90 (10), 1291-1297 (2008).

- Dijkman, M. A., de Vries, I., Mulder-Spijkerboer, H., Meulenbelt, J. Cobalt poisoning due to metal-on-metal hip implants. Ned Tijdschr Geneeskd. 156 (42), A4983 (2012).

- Fisher, J. Bioengineering reasons for the failure of metal-on-metal hip prostheses: an engineer's perspective. J Bone Joint Surg Br. 93 (8), 1001-1004 (2011).

- Goldberg, J. R., et al. A Multicenter Retrieval Study of the Taper Interfaces of Modular Hip Prostheses. Clin. Orthop. Relat. Res. (401), 149-161 (2002).

- Ingham, E., Fisher, J. Biological reactions to wear debris in total joint replacement. Proc Inst Mech Eng H. 214 (1), 21-37 (2000).

- Gilbert, J. L., Buckley, C. A., Jacobs, J. J. In vivo corrosion of modular hip prosthesis components in mixed and similar metal combinations. The effect of crevice, stress, motion and allot coupling. J. Biomed. Mater. Res. Res, J. .B. iomed.M. ater. 76 (1), 1533-1544 (1993).

- Browne, J. A., Bechtold, C. D., Berry, D. J., Hanssen, A. D., Lewallen, D. G. Failed metal-on-metal hip arthroplasties: a spectrum of clinical presentations and operative findings. Clin. Orthop. Relat. Res. 468 (9), 2313-2320 (2010).

- Jantzen, C., Jorgensen, H. L., Duus, B. R., Sporring, S. L., Lauritzen, J. B. Chromium and cobalt ion concentrations in blood and serum following various types of metal-on-metal hip arthroplasties: a literature overview. Acta Orthop. 84 (3), 229-236 (2013).

- Frangini, S., De Cristofaro, N. Analysis of galvanostatic polarisation method for determining reliable pitting potentials on stainless steels in crevice-free conditions. Corros Sci. 45 (12), 2769-2786 (2002).

- Bio-Logic. Potentiostat stability mystery explained. Application Note 4. , Available from: http://www.bio-logic.info/assets/app%20notes/Application%20note%204.pdf 1-7 (2015).