Abstract

pirólise rápida está a ser cada vez mais aplicada em plantas comerciais em todo o mundo. Eles correm exclusivamente na biomassa lenhosa, que tem propriedades favoráveis para a conversão com pirólise rápida. A fim de aumentar as sinergias de produção de alimentos e a utilização energética e / ou um material de biomassa, é desejável utilizar resíduos da produção agrícola, por exemplo, palha. O método apresentado é adequado para a conversão de um tal material em escala industrial. As principais características são apresentadas e um exemplo de balanços de massa a partir da conversão de vários resíduos de biomassa é dada. Após a conversão, a condensação fraccionada é aplicada, a fim de recuperar dois condensados - um orgânica rica e outra rica aquosa. Esta concepção evita a produção de pirólise rápida de bio-óleo que exibe separação de fases. Um bio-óleo de duas fases é de se esperar por causa do teor de cinzas de biomassa tipicamente alta palha, que promove a produção de água de reacção duranteconversão.

Ambos condensação fraccionado e a utilização da biomassa com alto teor de cinzas exigem uma abordagem cuidadosa para o estabelecimento de saldos. Nem todos os tipos de balanças são ambos significativa e comparável a outros resultados da literatura. Diferentes métodos de equilibragem são apresentadas, e a informação que pode ser derivada a partir deles é discutido.

Introduction

A utilização de biomassa como uma alternativa às fontes de carbono fóssil está se tornando cada vez mais importante para reduzir o efeito da atividade social sobre o clima da Terra. Existem outras fontes de energia renováveis, como eólica e solar, mas a biomassa representa a única fonte de carbono renovável até à data. Por conseguinte, a utilização mais eficiente da biomassa é na produção de produtos químicos e combustíveis líquidos especializados. biomassa residual deve ser usado a fim de reduzir a competição entre alimentos para animais, alimentos, produtos químicos e produção / combustível. Estes resíduos, muitas vezes têm baixa densidade, apresentando, portanto, um desafio logístico para aplicações em escala industrial.

Para enfrentar esses desafios, o conceito bioliq foi desenvolvido no Instituto de Tecnologia de Karlsruhe 1. Possui um primeiro passo descentralizada para converter biomassa residual em uma densa intermediário (bioslurry) de energia, uma conversão subsequente em uma unidade de gaseificação central para síntesegás e uma síntese final para o produto desejado (s). A unidade de gaseificação e de síntese podem ser desenhados à escala industrial necessários no mesmo local para obter uma operação comercial. O conceito permite produtos diferentes, que vão desde gota-em combustíveis para aditivos para combustíveis e produtos químicos a granel especializados 2-5. Este trabalho apresenta um primeiro passo em que a pirólise rápida é utilizado para converter a biomassa residual para o bioslurry intermediário. Pirólise rápida é caracterizada por um rápido aquecimento da biomassa numa atmosfera inerte a uma temperatura de reacção tipicamente de 450-500 ° C com um tempo de permanência dos vapores de pirólise produzidos de <2 segundos 6. Mais comumente, reactores de leito fluidizado são utilizados para a realização de pirólise rápido, mas também existem diferentes modelos de reactores especificamente adaptados para optimizar as condições de reacção 7. O trabalho apresentado a seguir foi realizado com um reator de mistura de parafuso duplo. Ele apresenta uma tecnologia robusta que já tem a abelhan aplicada em escala industrial para a pirólise do carvão e em escala piloto para as areias petrolíferas 8.

O propósito do reactor de mistura de parafuso duplo consiste em misturar a alimentação de biomassa sólida com um sólido, transportador de calor de pré-aquecida. Mistura deve ser suficientemente profunda, a fim de atingir a velocidade de aquecimento que é necessária para converter a biomassa em condições de pirólise rápida. Além disso, o tamanho de ambas as partículas de biomassa e transportador de calor tem de ser pequena para atingir um coeficiente de transferência de calor elevado e um período curto de aquecimento das partículas. No Instituto de Catálise Investigação e Tecnologia (IKFT) do Instituto de Tecnologia de Karlsruhe (KIT), uma unidade de desenvolvimento de processo com uma capacidade de entrada de biomassa de 10 kg hr -1 está operacional há mais de uma década. Ela usa bolas de aço como o transportador de calor, que é recirculada internamente com um elevador de alcatruzes e re-aquecida com um sistema de aquecimento eléctrico. Seu principal objetivo foi investigar autecnologia de recuperação de produto nique que foi adaptado para a utilização do produto em um gaseificador e a validação da sua aptidão para uma ampla variedade de matérias-primas 9-11. A planta piloto maior foi construído em paralelo com estes estudos, com uma capacidade de entrada de biomassa de 500 kg h -1, que está operacional há cinco anos. Ele utiliza areia como o transportador de calor, que é recirculado pneumaticamente por um gás quente elevador e adicionalmente aquecido por combustão parcial de partículas de resíduo carbonado arrastadas 1,12. A seguinte descrição do método experimental baseia-se na unidade de desenvolvimento de processo menor após a sua secção de recuperação do produto foi remodelado para melhor se parecer com o projeto da planta piloto de 13 anos. Um esquema de fluxo desta configuração experimental está ilustrada na Figura 1.

É importante notar que os requisitos para produtos de pirólise rápida de bio-óleo (FPBO) para utilização em gaseificadores são diferentes para os desenvolvidos para FPB convencionalO, que normalmente é destinado a aplicações de combustível directas 14. Mais importante, o teor de sólidos da FPBO não tem de ser muito baixa. Na verdade, é desejável misturar o FPBO produzido com o caractere obtido a partir do processo de conversão, a fim de aumentar a quantidade de carbono disponíveis para a gaseificação e subsequente síntese de drop-in combustíveis. Estes fatos são importantes para a compreensão das diferenças no desenho da configuração experimental aqui apresentados e experimentos de pirólise rápida publicado em outro lugar. Outra diferença importante é o facto de que o conceito de conversão de biomassa sob investigação foi especificamente concebido para resíduos agrícolas, tais como palha de trigo. Normalmente, este tipo de matéria-prima contém uma grande fracção de cinzas. As cinzas são conhecidos por influenciar significativamente a distribuição de produtos de pirólise rápida. Isso leva a uma redução do condensado orgânico (OC) e um aumento em ambos os produtos sólidos e gasosos 10,15,16. Estes factos são contabilizadostanto no desenho da configuração experimental aqui apresentada e a corrente global do processo. A maioria das instalações industriais executados em madeira, com baixo teor de cinzas e simplesmente queimar os sólidos internamente. Isto leva a produção adicional de calor para uso externo. Ao utilizar matérias-primas com alto teor de cinzas, carvão animal é um subproduto importante que deve ser usado de forma eficiente 13.

Protocol

1. Start-up

- Ative toda a pirólise e sistema de condensação, iniciando o auxiliar N 2 oferta e o ventilador de gás de pirólise. Lave o equipamento de teste de pirólise com 500 L h -1 de nitrogênio durante a espera. Regular o ventilador através da abertura de menu do ventilador no controlo do processo e ajustar o seu fluxo volumétrico nominal tal que a pressão no reactor é 3-8 mbar acima da pressão ambiente.

Cuidado: Especialmente durante o start-up, existe um risco aumentado de formação de atmosferas explosivas. O sistema deve ser totalmente inerte, a fim de mitigar este risco. - Encher o ciclo de bio-óleo (isto é, orgânicas-rico condensado) com uma quantidade apropriada de etileno-glicol como o meio de partida para o sistema de têmpera para permitir a operação segura da bomba e homogeneizador (por exemplo, 15 kg, no exemplo apresentado). Registar o peso do material de partida.

- Encha o ciclo condensado aquoso com um amoun apropriadat de água para permitir a operação segura da bomba (por exemplo, 7 kg, no exemplo apresentado). Registar o peso do material de partida.

- Aqueça o sistema, incluindo o aquecedor portador de calor e todos os aquecedores auxiliares, abrindo seus menus no controle do processo e inserindo os valores desejados (por exemplo, em torno de 500 ° C). aquecimento auxiliar é recomendado para o próprio reactor e as tubagens de ligação até ao primeiro condensador, a fim de evitar a condensação de vapores descontrolada.

- Iniciar o ciclo de arrefecimento para os permutadores de calor em ambos os ciclos de condensação por comutação no sistema de arrefecimento.

- Iniciar as bombas de ambos os ciclos de condensação abrindo seus menus no controle do processo e clique em Ativar. Use os mesmos menus para ajustar o fluxo de massa para fornecer energia de refrigeração suficiente. Por exemplo, recircular o bio-óleo a uma taxa de cerca de 350 kg h -1 e arrefecer até 80 ° C antes de pulverizar para o recipiente de têmpera. Recircular o conde aquosansate a uma taxa de cerca de 600 kg h -1 e, além disso, o fornecimento de água de arrefecimento a uma taxa de 300 kg h -1 a 8 ° C.

- Ligue o precipitador eletrostático.

- Após dois ciclos de condensação ter executado por 10-20 min, verificar os bicos do sistema de têmpera para bloquear e remover qualquer bloqueio presente.

- Começar o loop portador de calor, abrindo o menu do elevador de canecas e o parafuso de alimentação portador de calor no controle do processo e clique em Ativar. Ajuste da temperatura de transportador de calor para um valor acima da temperatura do reactor desejada, a fim de permitir que um mais suave de arranque por representando as necessidades de calor para a reacção de pirólise. Por exemplo, fornecer o transportador de calor com um fluxo de massa de 1,000 kg h -1 a uma temperatura de 520 ° C durante o funcionamento, mas o calor a 545 ° C antes de iniciar a alimentação de biomassa.

Cuidado: Certifique-se de que o gêmeo-parafusos do reactor são iniciados automaticamente quando a alimentação portador de calorparafuso é ativado. Caso contrário, existe o risco de bloqueio e até mesmo danos ao sistema de alimentação. - Depois de o sistema (isto é, todas as temperaturas) atingiu os valores de ajuste, iniciar a alimentação de biomassa, preenchendo o armazenamento de biomassa com a matéria-prima pretendida. Subsequentemente, abrir o alimentador fechado e iniciar o parafuso de alimentação de biomassa, clicando em Activar em seus menus no controle do processo. Lentamente, aumentar a taxa de alimentação de modo a evitar flutuações de pressão excessivas.

2. Passos e Observações continuamente solicitada durante a Operação

- Registrar a quantidade de biomassa alimentada a fim de explicar para o balanceamento e tomar amostras adequadas.

- Entrada para o (temperatura de saída do transportador de calor) desejada temperatura do reactor e regular o aquecimento do circuito transportador de calor em conformidade.

- Regular o fã ajustando seu fluxo volumétrico nominal para manter a pressão no reactor desejado.

- Verifique se há bloqueio nos bicosdo sistema de têmpera (redução do fluxo de massa e / ou aumento da temperatura de têmpera).

- Observar a queda de pressão através dos ciclones e o sistema de têmpera, a fim de detectar de escala excessiva suficientemente cedo. Instalar as medidas adequadas para ser capaz de remover escamação excessiva durante a operação, especialmente no ponto da primeira queda de temperatura dos vapores de pirólise (normalmente a entrada do sistema de têmpera).

- Por exemplo, limpar seção transversal do tubo usando uma haste para remover escala mecanicamente. Selar a haste com uma junta de vedação para evitar a ingestão de ar para dentro do sistema de têmpera. Instalar uma válvula de esfera no ponto de entrada da haste para diminuir ainda mais a fuga de ar se a limpeza não se encontra em funcionamento.

Cuidado: Limpeza da entrada do sistema de têmpera através da inserção de uma haste conduz ao bloqueio temporário da remoção do gás do reactor. alimentação de biomassa tem de ser interrompido, se não puder ser assegurado que a limpeza é executada em <10 seg.

- Por exemplo, limpar seção transversal do tubo usando uma haste para remover escala mecanicamente. Selar a haste com uma junta de vedação para evitar a ingestão de ar para dentro do sistema de têmpera. Instalar uma válvula de esfera no ponto de entrada da haste para diminuir ainda mais a fuga de ar se a limpeza não se encontra em funcionamento.

- Monitorar as temperaturas de condensação de ambos os ciclos de condensação e adaptar-se a temperatura de set-points dos termostatos de processo, se necessário.

- Remover o condensado de ciclos, logo que 80% do nível de enchimento máximo admissível tiver sido atingido (em função do tamanho dos tanques de amortecimento e a quantidade e tipo de biomassa alimentada).

- Realizar medições de fase gasosa. Medir a quantidade de gás, bem como a sua composição (ver detalhes na etapa 4.5).

NOTA: compostos gasosos primários incluem N2, CO, CO2, CH4, O2 e H2. Os compostos adicionais são para ser esperado, por exemplo, C 2 H 4, C 2 H 6, e C 3 H 8. Um exemplo de um sistema de medição de gás é descrito a seguir (ver passo 4.5).

Cuidado: Se as partes da unidade de pirólise são operados sob pressão, o vazamento de ar pode levar ao desenvolvimento de um ambiente explosivo. É altamente recomendável para ob estreitamenteservir a quantidade de oxigênio no gás de pirólise.

3. Shutdown

- Para interromper a experiência, basta desligar a alimentação de biomassa e regular o ventilador para manter a pressão no reactor desejado.

- Permitir que o sistema (circular portador de calor e os ciclos de condensação) para funcionar para uma outra 30-40 min para assegurar que todos os remanescentes são pirolisados e os produtos recuperados.

- Desligar o aquecimento do circuito transportador de calor.

- Desligue as bombas de ambos os ciclos de condensação e do precipitador eletrostático.

- ciclos vazios tanto condensado e registrar o peso de cada condensado. Subtraia a quantidade de material de partida (veja os passos 1.2 e 1.3) antes de configurar os saldos.

- Permitir que os recipientes de recolha de carvão para arrefecer até à temperatura ambiente numa atmosfera inerte. Pesar a quantidade de carvão animal.

Atenção: O carvão animal pode apresentar características pirofóricas, e cuidados específicos devem ser tomados ao manusear este material. - Clean o ciclo de bio-óleo com etileno glicol fresco e o ciclo condensado aquoso com uma mistura 1: 1 de água e etanol. Encha com quantidades apropriadas (veja as etapas 1.2 e 1.3) e deixar correr por 30-40 min.

4. As análises necessários para criar saldos 'seca' e 'Elementar de Carbono'

- Execute as seguintes análises de matéria-prima (exemplos de normas aplicáveis são indicados entre parênteses):

- Determinar o teor de água 17.

- Determinar o teor de cinzas 18.

- Determine o carbono elementar, hidrogênio e teores de nitrogênio 19.

NOTA: É altamente recomendável para analisar o conteúdo de água a cada dia experimental porque as diferenças nas condições climáticas podem afetar o conteúdo da matéria-prima umidade. Dependendo do tamanho do lote, várias amostras são necessários para caracterizar de forma fiável a matéria-prima. Análises adicionais, tais como análise de fibra e maior valor de aquecimento sãorecomendada, mas não obrigatória para configurar os saldos acima mencionados.

- Execute as seguintes análises pó char (exemplos de normas aplicáveis são apresentados nas referências):

- Determinar o teor de água 17.

- Determinar o teor de cinzas 18.

- Determine o carbono elementar, hidrogênio e teores de nitrogênio 19.

NOTA: Presume-se que Char não tem nenhum conteúdo de umidade ao sair do processo de configuração dos saldos. Humidade de absorção pode ocorrer durante o curso de análises, e o teor de água é necessário para a correcção de uma das duas outras análises.

- Execute as seguintes análises bio-óleo (exemplos de normas aplicáveis ou outros métodos recomendados são dadas entre parênteses):

- Determinar o teor em água por Karl-Fischer volumétrica titulação de acordo com protocolos padrão. Dissolve-se uma amostra em metanol seco e titula-se com uma mistura de uma base, SO2, E uma concentração conhecida de I 2 (exemplos detalhados de materiais são fornecidos na lista de materiais). Cada mole de água reage com uma mole de I 2.

- Determinar o teor de sólidos por recolha de uma amostra de 3,040 g FPBO e dissolvê-lo no seio de metanol a um volume final da solução de cerca de 100 ml. Agita-se a solução durante 10 minutos à temperatura ambiente. Filtrar a solução através de um filtro de celulose a retenção de partículas de 2,5 um e lavar o resíduo com metanol até um filtrado transparente é obtida. Seca-se o resíduo sólido a 105 ° C durante a noite e determinar o peso residual.

- Determine o carbono elementar, hidrogênio e teores de nitrogênio 19.

- Determinar o teor de etileno glicol por uma análise da 'H-NMR de acordo com protocolos padrão. Dissolve-se uma amostra FPBO numa solução de metanol deuterado com 3- (trimetilsilil) propiónico-2,2,3,3-d 4 sal de sódio de ácido (TMSP) como material de referência (cerca de 0,1g FPBO em 0,8 g de solução). Por exemplo, a solução pode conter 44 g de metanol e 0,1 g TMSP. Centrifugar a amostra dissolvida a fim de remover os sólidos. Analisar a amostra por 1 H espectroscopia de ressonância magnética nuclear (RMN). Os grupos hidroxi do etileno-glicol mostrar um pico a 3,55-3,65 ppm. O pico de referência de TMSP aparece cerca de 0 ppm e é usado para quantificar o teor de etileno glicol.

NOTA: Arranque com etileno glicol puro conduz a uma diluição do condensado no primeiro condensador. Isto precisa de ser considerados no cálculo de balanços de massa e energia e para a apresentação dos resultados. É altamente desejável para identificar compostos químicos individuais. Tal método analítico é muito complexo devido ao grande número de diferentes compostos e a natureza da matriz de condensado. Uma descrição de tais análises está fora do âmbito deste documento. Deve também salientar-se que as análises acima mencionados são apenas necessários para a criaçãosaldos e não são suficientes para descrever a bio-óleo como um produto. Normas que cobrem aplicações FPBO estão em preparação.

- Execute as seguintes análises aquosas de condensado (exemplos de normas aplicáveis são indicados entre parênteses):

- Determinar o teor de água por volumétrica Karl-Fischer (ver 4.3.1).

- Determinar o carbono orgânico total como carbono orgânico não-purgável 20.

NOTA: Start-up com as ligações de água pura para uma diluição do condensado no segundo condensador. Isto precisa de ser considerados no cálculo de balanços de massa e energia e para a apresentação dos resultados.

- Monitorar a composição do gás durante todo o experimento, porque a composição varia consideravelmente com o tempo. Por exemplo, analisar o gás de produto durante as experiências aqui apresentadas num cromatógrafo de gás de processamento a cada 30-60 min. Analisar as seguintes espécies de gás: Ne, H 2, CO, CO 2, N 2, O 2, CH 4, e alcano / alceno C 2 -C 5 componentes.

- Injectar um fluxo de gás constante de Ne para o reactor como uma referência. Calcula-se a massa de cada espécie de gás com base no fluxo volumétrico de referência, a relação média entre a composição do gás, a duração da experiência, e a densidade das espécies. A fim de determinar o teor de água do gás de pirólise, assumir condições saturado à temperatura de saída do último condensador.

Representative Results

Vários tipos de biomassa foram pirolisados com sucesso na unidade de pirólise a IKFT / KIT com a configuração atual. Por exemplo, três matérias-primas diferentes (palha de trigo, miscanthus e pedaços de madeira) foram comparados relativos às suas propriedades e rendimentos após pirólise seguindo o procedimento descrito. Diferentes tipos de métodos de balanceamento são apresentados e discutidos em relação à sua aplicabilidade no sentido de matéria-prima rica em cinzas. É importante notar que os saldos foram calculadas e resumidas de acordo com o estado de agregação de cada fracção. O bio-óleo recuperado no primeiro condensador contém ainda os sólidos, que não tenham sido removidos pelos ciclones. Estes são marcadas separadamente nos saldos. Para efeitos de comparação e de avaliação estatística, adicionou-se o teor de sólidos do bio-óleo para a fracção de carvão recuperado dos ciclones.

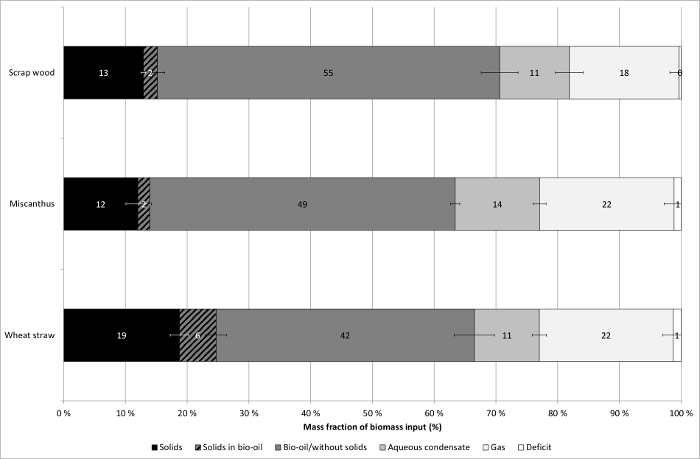

Em uma base "como recebido",o rendimento de sólidos, isto é, carvão recuperado através de ciclones e carvão animal, presentes no bio-óleo, é na gama de 14-25% em peso para as matérias-primas investigados. Rendimento total de condensados recuperados nos dois condensadores variar 53-66% em peso, enquanto que o rendimento de gás são relativamente semelhantes (cerca de 20%) para todas as biomassas 3 (ver Figura 2). Estes "como recebido" valores dão informações práticas sobre a quantidade real de fracções de produto a ser esperado em instalações de pirólise rápida deste tipo.

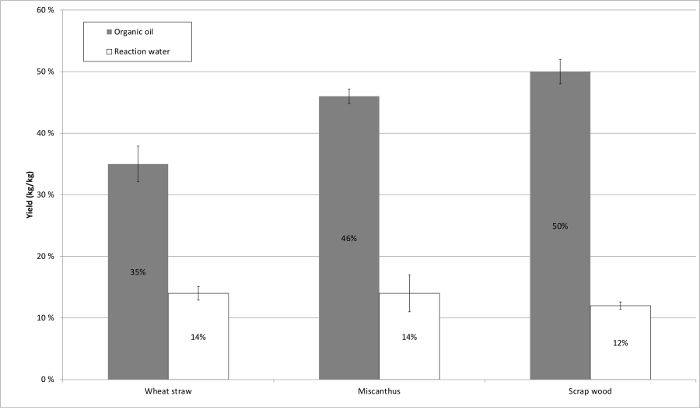

No entanto, o total de rendimentos orgânicos líquidos na literatura são mais comumente relatada em base seca, ou seja, excluindo a umidade e água de reação no condensado e na alimentação. A vantagem deste tipo de equilíbrio é o facto de inicialmente presente humidade da biomassa não afecta os resultados. Este teor de umidade artificialmente aumentar o rendimento condensado em um b "como recebido"Saldo. Por razões de comparação, a Figura 3 mostra o rendimento de óleo orgânico e a água de reacção sobre uma base seca. Neste estudo, aumento de rendimentos de óleo orgânico (35 - 46 - 50% em peso) com a diminuição do teor de cinzas (9,2 - 2,7-1,5% em peso) da palha de matérias-primas de trigo - miscanthus - pedaços de madeira (ver Tabela 1). Isto está de acordo com observações de outros estudos 10,15,16. Os rendimentos de água de reação estão em uma faixa relativamente estreita 12-14% em peso.

balanços de massa em base seca ainda estão diretamente afetados pelo teor de cinzas das matérias-primas. Os minerais contidos no material de biomassa artificialmente aumentar o rendimento de sólidos em ambos »tal como recebido" e saldos "secos". Consequentemente, os saldos de carbono elementares foram determinadas porque eles parecem ser mais adequado para avaliar as diferenças nas reações de conversão termoquímica de biomassa (ver Figura 4

| Palha de trigo | Miscanthus | madeira de sucata | |

| Água, ar | 9,6 | 10.1 | 15.2 |

| Ash, d | 9.2 | 2.7 | 1,5 |

| Carbono, d | 46,1 | 48,6 | 49.8 |

| Hidrogénio, d | 5,7 | 5.9 | 6.1 |

| Nitrogênio, d | <0,5 | <0,5 | <0,5 |

| AR: como foi recebido, d: base seca 21 | |||

Tabela 1. Selecionado propriedades das diferentes matérias-primas utilizadas. Todos os valores representam frações de massa (%).

Figura 1. Fluxograma da configuração experimental. 1) de armazenamento de biomassa. 2) Sistema de funil Lock. 3) A biomassa de dosagem. 4) de parafuso duplo de mistura do reator. 5) elevador de canecas. 6) Aquecedor de portador de calor. 7) para a remoção de sólidos do ciclone. 8) de armazenamento Char. 9) têmpera spray. 10) Bio-óleotanque de armazenamento. 11) homogéneas e da bomba. 12) O trocador de calor para o resfriamento do condensado recirculado. 13) precipitador eletrostático. 14) tanque de armazenamento de condensado aquoso. 15) da bomba para recircular o condensado aquoso. 16) O trocador de calor para o resfriamento do condensado recirculado. 17) Condensador de condensado aquoso. 18) Fan para a remoção de gases / vapores. Por favor clique aqui para ver uma versão maior desta figura.

Figura 2. Os balanços de massas de experimentos. Os saldos são relatados em um "como recebido" 21 base da matéria-prima e produtos. Todos os valores são expressos como fracções de massa. Três tipos diferentes de biomassa têm sido usados e todas as experiências foram realizadas pelo menos em triplicado 13. O teor de sólidos na bio-óleo é relatado separadamente para fins de ilustração. As barras de erro indicam os desvios-padrão de experimentos com um tipo de matéria-prima. Por favor clique aqui para ver uma versão maior desta figura.

Figura 3. Total de rendimentos do petróleo orgânicos e água de reação. Todos os valores são apresentadas com base em 21 ração seca e são expressos como frações de massa. O teor de sólidos do condensado foi excluído do rendimento de óleo orgânica 13. As barras de erro indicam os desvios-padrão de experimentos com um tipo de matéria-prima. Por favor clique aqui para ver uma versão maior desta figura.

Figura 4. saldos de carbono. Todos os valores são comunicados como fracções de massa da entrada de carbono da biomassa. Três tipos diferentes de biomassa têm sido usados e todas as experiências foram realizadas pelo menos em triplicado 13. O teor de sólidos no bio-óleo é relatado separadamente para fins de ilustração. As barras de erro indicam os desvios-padrão de experimentos com um tipo de matéria-prima. Por favor clique aqui para ver uma versão maior desta figura.

Discussion

Para todas as experiências, as condições do processo, tais como o tamanho do material de alimentação, velocidade de alimentação, da pressão, da temperatura de reacção, as temperaturas de condensação, e taxas de fluxo de ambos o transportador de calor e o condensado ciclo eram os mesmos. Naturalmente, variações dentro de limites definidos não podem ser evitados. Para uma planta de teste, como a unidade de desenvolvimento de processo aqui apresentado, os limites aceitáveis de flutuação e os tempos necessários de funcionamento para experimentos reprodutíveis precisa ser calculado e / ou determinada pela experiência. Por exemplo, a temperatura do reactor, o qual é indicado por a temperatura do transportador de calor que sai do reactor, é controlada com um desvio padrão de 35 ° C ao longo de todo o curso da reacção a partir do início da reacção com a capacidade de biomassa total ao parar de alimentação de biomassa (normalmente em torno de 4 horas). A pressão no reactor é controlada com um desvio padrão de 300-500 Pa. Os picos de pressão são susceptíveis de ocorrer devido a FLUCflutuações na alimentação de biomassa. Recomenda-se para ajustar o sistema de parafuso de alimentação para o material de biomassa sob consideração, a fim de minimizar tais flutuações e assegurar um fluxo constante de biomassa. A temperatura de condensação no primeiro e segundo condensadores foi mantida a um desvio padrão de 3 ° C e 1 ° C, respectivamente.

Deve-se notar neste ponto que todas as experiências apresentadas foram realizadas à mesma temperatura do reactor (500 ° C). Esta temperatura não reflecte necessariamente a temperatura de pirólise rápida óptima que existe para cada matéria-prima específica 22. Uma variação da temperatura do reactor poderia conduzir a uma temperatura de pirólise optimizado com rendimentos ainda mais elevados de óleo orgânicos.

A escolha do método de equilíbrio não é trivial para a pirólise rápida de biomassa, especialmente quando se aplica a condensação fraccionada e de utilização da biomassa com elevado teor de cinzas. Três tipos diferentes de Balancing foram apresentados na seção anterior. Relatando os rendimentos de fracções do produto em uma base "como recebido" é vantajoso para considerações práticas, tais como a concepção de instrumentos e capacidades de armazenamento, uma vez que relata a distribuição real do produto a ser esperado. No entanto, estes valores são obscurecidos por os teores de água e de cinzas da matéria-prima. Especialmente para biomassa residual - por exemplo, palha, silvicultura e resíduos de poda e "resíduos" biogênicos - este é um problema uma vez que estas matérias-primas têm uma ampla gama de conteúdos de água e inorgânicos, consulte a Tabela 1.

O método comum para balanceamento de processos de biomassa numa "base seca" é na maioria dos casos útil para comparações entre os diferentes estudos, uma vez que elimina o efeito de diferentes teores de humidade da matéria-prima. No entanto, deve-se salientar que estes valores calculados a partir experimentos com matéria-prima úmida específica não necessariamente reflect o comportamento e rendimento desta matéria-prima específica se fosse completamente seca por meios físicos antes da experiência. Sabe-se que a umidade afeta a distribuição de rendimento de pirólise 23 e este deve ser mantido em mente ao avaliar e comparar os saldos "secos".

Além disso, balanços de massa sobre uma "base seca 'são inadequadas para matérias-primas com alto teor de cinzas porque os minerais acabam principalmente no carvão e obscurecer os resultados de forma semelhante ao teor inicial. Forma semelhante à água, minerais afetam a rede reação de pirólise real porque promovem reações de pirólise secundárias, levando a uma maior carvão e os rendimentos de bio-óleo mais baixos. Tais efeitos só pode ser avaliado numa base científica se os saldos são corrigidos para o teor de cinzas. Uma maneira de conseguir isso é através da criação de balanços de carbono. A partir da comparação da Figura 2 e Figura 4, pode ser visto que o aumento de sólidos Yield observada após pirólise de palha de trigo, em comparação com Miscanthus não é apenas devido ao material inorgânico que é recuperado com o carvão animal, mas também devido ao aumento da fracção de sólidos orgânicos que se formaram durante o processo.

Outra vantagem dos saldos de carbono elementar é para mostrar o destino de carbono biogénico, isto é, a sua distribuição nas fracções de produto recuperado. Isto é importante para a avaliação das cadeias mais complexas de conversão - por exemplo, pirólise, gaseificação, e síntese como no caso aqui apresentado - porque o carbono biogênico deve ser usado de forma tão eficiente quanto possível. Um dos papéis mais importantes da biomassa em uma futura economia de base biológica é fornecer carbono biogênico para uma ampla gama de commodities, substituindo assim de carbono a partir de recursos fósseis.

O protocolo apresentado por pirólise rápida em um reator de mistura de parafuso duplo pode ser realizado em diferentes escalas com alguns ajustes. Tele apresentou caso de uma unidade com uma capacidade de alimentação de 10 kg h -1 provou ser um compromisso possível entre a complexidade operacional e de resultados significativos para o comportamento do processo. Ela pode ser aplicada tanto para o rastreio de diferentes tipos de biomassa e a optimização das condições do processo. Testando uma matéria-prima de biomassa específica é crucial porque certas características das matérias-primas pode levar a operação do processo desfavorável se resíduos sólidos grosseiros acumular-se no ciclo de portador de calor. Tal acumulação não foi observado para a biomassa apresentada na secção de resultados, mas tem sido observado para o material biogénico muito dura com tamanho de partícula grande (> 1 mm), o que limita a aplicabilidade do processo apresentado. Este problema pode ser reduzido com um desenho diferente do circuito transportador de calor, por exemplo, por transporte pneumático do transportador de calor com a combustão parcial simultânea.

Acknowledgments

Os autores agradecem Melanie Frank, Pia Griesheimer, Jessica Henrich, Petra Janke, Jessica Maier, e Norbert Sickinger para apoio técnico e analítico deste trabalho.

O apoio financeiro concedido no âmbito do projecto BioBoost é muito reconhecido. BioBoost é um projeto D co-financiado ao abrigo do contrato 282.873 no âmbito do Sétimo Programa-Quadro da Comissão Europeia (www.bioboost.eu) europeia R &.

Materials

| Name | Company | Catalog Number | Comments |

| Wheat straw | Dörrmann Kraichtal-Münzesheim | n/a | Triticum aestivum L. |

| Scrap wood | Rettenmeier Holding AG | n/a | According to class A2 of the German scrap wood decree (AltholzV §2): glued, coated, painted, or otherwise treated scrap wood without organic halogen compounds and wood preservatives |

| Miscanthus | Hotel-Heizungsbau Kraichgau-Odenwald | n/a | Miscanthus x giganteus |

| Ethylene glycol | Häffner GmbH & Co KG | 1042090220600 | |

| Ethanol | Häffner GmbH & Co KG | 1026800150600 | Grade 99.9% |

| Nitrogen | KIT | n/a | Supplied by internal nitrogen pressure system. |

| Pyrolysis test rig | self-built | n/a | Flow scheme is illustrated in manuscript. |

| Name | Company | Catalog Number | Comments |

| Analyses: | |||

| Gas chromatograph Daniel 700 | Emerson Process Management | n/a | Designed for this specific application by Emerson; two 20% SF 96 columns, two HAYESEP N columns, and one MS-5A washed column; carrier gas is helium |

| Helium | Air Liquide | P0252L50R2A001 | Grade 6.0 |

| Gas mixture for calibration | basi Schöberl GmbH & Co. KG | FG 10002 | Specified gas composition: 5% Ne, 2% O2, 20% CO, 30% CO2, 5% CH4, 5% H2, 2% C2H6, 0.5% C3H8, 0.5% C4H10, 0.5% C5H12, remainder N2. |

| Neon | Air Liquide | P0890S10R2A001 | Grade 4.0; used as fixed reference gas flow; not necessarily required and is only given as an example for quantifying the pyrolysis gas flow. |

| Elementaranalysator CHN628 | Leco Instrumente GmbH | 622-000-000 | |

| TGA701 | Leco Instrumente GmbH | n/a | |

| DIMATOC 2000 | Dimatec | n/a | |

| Hydranal methanol dry | Sigma Aldrich | 34741 | |

| Hydranal composite V | Sigma Aldrich | 34805 | |

| 841 Titrando | Deutsche Metrohm GmbH & Co. KG | 2.841.0010 | |

| 774 Oven Sample Processor | Deutsche Metrohm GmbH & Co. KG | 2.774.0010 | |

| 800 Dosino | Deutsche Metrohm GmbH & Co. KG | 2.800.0010 | |

| 801 Stirrer | Deutsche Metrohm GmbH & Co. KG | 2.801.0010 | |

| Methanol | Carl Roth GmbH & Co KG | 83884 | 99% for synthesis |

| Whatman cellulose filter grade 42 | Sigma Aldrich | WHA1442090 | |

| Methanol-D4 | Sigma Aldrich | 151947 | |

| 3-(Trimethylsilyl)propionic-2,2,3,3-d4 acid sodium salt | Sigma Aldrich | 269913 | |

| BZH 250 MHz | Bruker | n/a |

References

- Dahmen, N., Henrich, E., Dinjus, E., Weirich, F. The bioliq bioslurry gasification process for the production of biosynfuels, organic chemicals, and energy. Energ. Sust. Soc. 2 (1), 1-44 (2012).

- Ahmad, R., et al. Zeolite-based bifunctional catalysts for the single step synthesis of dimethyl ether from CO-rich synthesis gas. Fuel Process Technol. 121, 38-46 (2014).

- Haro, P., Trippe, F., Stahl, R., Henrich, E. Bio-syngas to gasoline and olefins via DME - A comprehensive techno-economic assessment. App Energy. , (2013).

- Henrich, E., Dahmen, N., Dinjus, E. Cost estimate for biosynfuel production via biosyncrude gasification. Biofuels, Bioprod. Bioref. 3, 28-41 (2009).

- Zhang, X., Kumar, A., Arnold, U., Sauer, J. Biomass-derived oxymethylene ethers as diesel additives: A thermodynamic analysis. Energ. Procedia. 61, 1921-1924 (2014).

- Bridgwater, A. V. Renewable fuels and chemicals by thermal processing of biomass. Chem. Eng. J. 91, 87-102 (2003).

- Meier, D., et al. State-of-the-art of fast pyrolysis in IEA bioenergy member countries. Renew. Sust. Energ. Rev. 20, 619-641 (2013).

- Rammler, R., Weiss, H. J., Bußmann, A., Simo, T. Gewinnung von Öl durch Schwelen von Ölschiefer und Teersand als Beitrag zur Energieversorgung. Chem. Ing. Tech. 53, 96-104 (1981).

- Tröger, N., et al. Utilization of biogenic residues and wastes in thermochemical systems for the production of fuels: current status of the project. Biofuels, Bioprod. Bioref. 7, 12-23 (2013).

- Tröger, N., Richter, D., Stahl, R. Effect of feedstock composition on product yields and energy recovery rates of fast pyrolysis products from different straw types. J. Anal. Appl. Pyr. 100, 158-165 (2013).

- Henrich, E., Dahmen, N., Weirich, F., Reimert, R., Kornmayer, C. Fast pyrolysis of lignocelluloses in a twin screw mixer reactor. Fuel Process Technol. 143, 151-161 (2016).

- Dahmen, N., et al. State of the art of the bioliq process for synthetic biofuels production. Env. Prog. Sust. Energ. 31, 176-181 (2012).

- Funke, A., et al. Fast pyrolysis char - Assessment of alternative uses within the bioliq concept. Bioresour. Technol. 200, 905-913 (2016).

- Lehto, J., Oasmaa, A., Solantausta, Y., Kytö, M., Chiaramonti, D. Fuel oil quality and combustion of fast pyrolysis bio-oils. , VTT Publications. Espoo. (2013).

- Fahmi, R., Bridgwater, A. V., Donnison, I., Yates, N., Jones, J. M. The effect of lignin and inorganic species in biomass on pyrolysis oil yields, quality and stability. Fuel. 87, 1230-1240 (2008).

- Oasmaa, A., Solantausta, Y., Arpiainen, V., Kuoppala, E., Sipilä, K. Fast Pyrolysis Bio-Oils from Wood and Agricultural Residues. Energ. & Fuels. 24, 1380-1388 (2010).

- DIN German Institute for Standardization. DIN EN ISO 18134-3 Solid biofuels - Determination of moisture content - Oven dry method - Part 3: Moisture in general analysis sample. , Beuth Verlag. Berlin. (2015).

- DIN German Institute for Standardization. DIN EN ISO 18122 Solid biofuels - Determination of ash content. , Beuth Verlag. Berlin. (2016).

- DIN German Institute for Standardization. Institute for Standardization. DIN EN ISO 16948 Solid biofuels - Determination of total content of carbon, hydrogen and nitrogen. , Beuth Verlag. Berlin. (2015).

- DIN German Institute for Standardization. Institute for Standardization. DIN EN 1484 Water analysis - Guidelines for the determination of total organic carbon (TOC) and dissolved organic carbon (DOC). , Beuth Verlag. Berlin. (1997).

- DIN German Institute for Standardization. ESO 16993: Solid biofuels - Conversion of analytical results from one basis to another. , Beuth Verlag. Berlin. (2015).

- Bridgwater, A. V. Review of fast pyrolysis of biomass and product upgrading). Biomass Bioenerg. 38, 68-94 (2012).

- Westerhof, R. J. M., Kuipers, N. J. M., Kersten, S. R. A., van Swaaij, W. P. M. Controlling the water content of biomass fast pyrolysis oil. Ind. Eng. Chem. Res. 46, 9238-9247 (2007).