Abstract

Snabb pyrolys söks alltmer i kommersiella anläggningar runt om i världen. De kör uteslutande på biomassa, som har goda egenskaper för konvertering med snabb pyrolys. För att öka synergieffekterna av livsmedelsproduktionen och den energiska och / eller materialanvändning av biomassa, är det önskvärt att använda rester från jordbruksproduktion, t.ex. halm. Denna metod är lämplig för omvandling av ett sådant material i en industriell skala. Huvuddragen presenteras och ett exempel på massbalanser från omvandlingen av flera rester biomassa ges. Efter konverteringen är fraktion kondens tillämpas för att hämta två kondensat - en organisk-rik och en vattenrika ett. Denna konstruktion förhindrar produktion av snabb pyrolys bioolja som uppvisar fasseparation. En två fas bioolja är att vänta på grund av den typiskt höga askhalt av halm biomassa, vilket främjar produktionen av vatten från reaktionen underomvandling.

Både fraktion kondens och användningen av biomassa med hög askhalt kräver en noggrann metod för att fastställa saldon. Inte alla typer av jämvikt är både meningsfull och jämförbar med andra resultat från litteraturen. Olika balanseringsmetoder presenteras, och den information som kan härledas från dem diskuteras.

Introduction

Användningen av biomassa som ett alternativ till fossila kolkällor blir allt viktigare för att minska effekten av samhällelig verksamhet på jordens klimat. Det finns andra förnybara energikällor som vind- och solenergi, men biomassa är den enda kolkälla hittills förnyas. Följaktligen är den mest effektiva användningen av biomassa vid produktion av kemikalier och specialiserade flytande bränslen. Rest biomassa ska användas för att minska konkurrensen mellan foder, livsmedel och kemikalier / bränsleproduktion. Dessa rester har ofta låg skrymdensitet, vilket utgör en logistisk utmaning för industriell skala applikationer.

För att möta dessa utmaningar, har bioliq konceptet utvecklats vid Karlsruhe Institute of Technology en. Den har en decentraliserad första steg för att omvandla restbiomassa till ett energirika mellan (bioslurry), en efterföljande omvandling i en central förgasningsenheten syntesgas och en slutlig syntes till den önskade produkten (er). Förgasning och syntes enheten kan utformas på önskat industriell skala på samma plats för att uppnå kommersiell drift. Konceptet möjliggör för olika produkter, från drop-in bränsle till specialiserade bränsletillsatser och bulkkemikalier 2-5. Detta dokument presenterar första steg i vilket snabb pyrolys används för att omvandla restbiomassa till mellan bioslurry. Snabb pyrolys kännetecknas av snabb uppvärmning av biomassa i en inert atmosfär till en reaktionstemperatur av typiskt 450-500 ° C med en uppehållstid av de producerade pyrolys ångor av <2 sek 6. Mest vanligtvis används reaktorer med fluidiserad bädd som används för utförande av snabb pyrolys men det också finnas olika reaktorkonstruktioner specifikt anpassade för att optimera reaktionsbetingelser 7. Arbetet presenteras i följande har genomförts med en dubbelskruv blandningsreaktor. Den presenterar en robust teknik som redan har been tillämpas i industriell skala för pyrolys av kol och i pilotskala för oljesand 8.

Syftet med dubbelskruv blandningsreaktor är att blanda den fasta fodret biomassa med en solid, i förväg uppvärmd värmebärare. Blandning måste vara tillräckligt noggrann för att kunna uppnå den uppvärmningshastighet som är nödvändig för omvandling av biomassa enligt snabbpyrolys betingelser. Dessutom, storleken på både biomassa och värme bärarpartiklar måste vara små för att uppnå en hög värmeöverföringskoefficient och en uppvärmningsperiod kort partikel. Vid Institutet för katalys forskning och teknik (IKFT) i Karlsruhe Institute of Technology (KIT), en processutveckling enhet med en ingång biomassa kapacitet på 10 kg h -1 har varit i drift i mer än ett decennium. Den använder stålkulor som värmebäraren, som återcirkuleras internt med en skopelevator och re-heated med ett elektriskt uppvärmningssystem. Dess främsta syfte var att utreda aunique produktutvinningsteknik som var anpassad för användning av produkten i en förgasare och validering av dess lämplighet för ett brett spektrum av råvaror 9-11. En större pilotanläggning byggdes parallellt med dessa studier med en ingång biomassa kapacitet på 500 kg h -1, som har varit i drift i fem år. Den använder sand som värmebäraren, som återcirkuleras på pneumatisk väg med en het lyftgas och dessutom upphettas genom partiell förbränning av infångade kolpartiklar 1,12. Följande beskrivning av den experimentella metoden bygger på den mindre processutveckling enheten efter produktåtervinningssektion renoverades för att bättre likna pilotanläggningen konstruktion 13. Ett flödesschema för denna experimentuppställning visas i fig 1.

Det är viktigt att notera att produktkrav för snabb pyrolys bioolja (FPBO) för användning i förgasare är annorlunda med dem som utvecklats för konventionell FPBO, vilket är vanligtvis avsedd för direkta bränsle applikationer 14. Viktigast av allt, betyder det fasta innehållet i FPBO inte vara mycket låg. I själva verket är det önskvärt att blanda FPBO produceras med träkolet erhålles från omvandlingsprocessen för att öka mängden kol som finns tillgänglig för förgasning och efterföljande syntes av drop-in bränslen. Dessa fakta är viktiga för att förstå skillnaderna i utformningen av experimentuppställning som presenteras här och snabb pyrolys experiment publicerats på annat håll. En annan viktig skillnad är det faktum att omvandlingen av biomassa konceptet under utredning har utformats särskilt för restprodukter från jordbruket som halm vete. Normalt denna typ av matarmaterial innehåller en stor fraktion av aska. Ash är känt för att väsentligt påverka produktfördelningen av snabb pyrolys. Det leder till en minskning av organiskt kondensat (OC) och en ökning av både fasta och gasformiga produkter 10,15,16. Dessa fakta redovisasför både i utformningen av den experimentuppställning som presenteras här och den övergripande processkedjan. De flesta industrianläggningar drivs med trä med låg askhalt och helt enkelt bränna de fasta internt. Detta leder till ytterligare produktion av värme för utvärtes bruk. Vid användning av råvaror med hög askhalt, är röding en viktig biprodukt som ska användas på ett effektivt sätt 13.

Protocol

1. Uppstart

- Aktivera hela pyrolys och kondensering systemet genom att starta hjälp-N 2 försörjningen och pyrolysgasen fläkt. Spola pyrolys testriggen med 500 L h -1 av kväve under standby. Reglera fläkten genom att öppna fläktens menyn i processkontroll och justering av dess nominella volumetriska flöde så att trycket i reaktorn är 3-8 mbar över det omgivande trycket.

Försiktighet: Speciellt under starten, finns det en ökad risk för ansamling av explosiva atmosfärer. Systemet måste vara helt inert för att minska denna risk. - Fylla bioolja cykel (dvs, organisk-rika kondensat) med en lämplig mängd av etylenglykol som utgångs medium för härdningssystemet för att möjliggöra säker drift av pumpen och homogenisator (t.ex. 15 kg i det givna exemplet). Notera vikten av utgångsmaterialet.

- Fyll vattenkondensatcykeln med en lämplig Amount vatten för att möjliggöra säker drift av pumpen (t.ex., 7 kg i det givna exemplet). Notera vikten av utgångsmaterialet.

- Värm upp systemet, inklusive värmebärare värmaren och alla tillsatsvärmare, genom att öppna sina menyer i processkontroll och ange önskade värden (t.ex. cirka 500 ° C). Reservvärme rekommenderas för själva reaktorn och anslutningsrören upp till första kondensorn för att förhindra okontrollerad kondensering av ångor.

- Starta kylningscykeln för värmeväxlare i både kondens cykler genom att slå på kylaren.

- Starta pumparna i båda kondens cykler genom att öppna sina menyer i processkontroll och klicka på aktivera. Använd samma menyerna för att justera massflödet för att ge tillräckligt med kyleffekt. Till exempel, återcirkulera bioolja med en hastighet på omkring 350 kg hr -1 och kyla ner den till 80 ° C före sprayning in den i avkylningskärlet. Återcirkulera den vattenhaltiga condensate med en hastighet av cirka 600 kg hr -1 och dessutom, tillförsel kylvatten vid en hastighet av 300 kg hr -1 vid 8 ° C.

- Slå på elfilter.

- Efter båda kondens cykler har kört för 10-20 minuter, kontrollera munstyckena i härdningssystemet för att blockera och ta bort eventuella blockeringen närvarande.

- Starta värmebäraren slingan genom att öppna menyn i skopelevator och värmebäraren matarskruven i processkontroll och klicka på aktivera. Ställ in värmebäraren temperaturen till ett värde över den önskade reaktortemperaturen för att möjliggöra en mjukare start-up genom att redogöra för de värmekraven för pyrolysreaktionen. Exempelvis levererar värmebäraren med ett massflöde av 1000 kg h -1 vid en temperatur av 520 ° C under drift, men värmen till 545 ° C innan matnings biomassa.

Varning: Se till att tvillingskruvar i reaktorn startas automatiskt när värmebäraren utfodringskruven är aktiverad. Annars finns risk för blockering och till och med skador på matningssystemet. - Efter att systemet (dvs., alla temperaturer) har nått de inställda värdena, börja mata biomassa genom att fylla lagrings biomassan med det önskade utgångsmaterialet. Därefter öppnar slussmagasinet och starta biomassan matarskruven genom att klicka på aktivera i sina menyer i processtyrningen. Långsamt öka matningshastigheten för att förhindra alltför stora tryckvariationer.

2. Steg och observationer Kontinuerligt Krävs under Operation

- Anteckna mängden biomassa matas in för att redogöra för balansering och vidta lämpliga prover.

- Kontrollera om den önskade reaktortemperaturen (utgångstemperatur hos värmebäraren) och reglera uppvärmningen av värmebäraren slingan i enlighet därmed.

- Reglera fläkten genom att justera dess nominella volymflöde för att hålla den önskade reaktortrycket.

- Kontrollera om blockering i munstyckenaav härdningssystemet (droppe i massflöde och / eller ökning av härdtemperatur).

- Observera tryckfallet över cykloner och avkylningssystem för att detektera överdriven skalning tillräckligt tidigt. Installera lämpliga åtgärder för att kunna ta bort överdriven skalning under drift, särskilt vid tidpunkten för den första temperaturfallet av pyrolysångoma (vanligtvis inloppet till härdsystemet).

- Till exempel, rengör rörets tvärsnitt genom en stång för att avlägsna skalning mekaniskt. Försegla staven med en packning för att förhindra intag av luft in i härdningssystemet. Installera en kulventil vid punkten av stången inloppet till ytterligare minska luftläckage om rengöring är inte i drift.

Försiktighet: Rengöring av inloppet till härdningssystemet genom att föra in en stång leder till tillfällig blockering av gasen avlägsnats från reaktorn. Biomassa utfodring måste stoppas om det inte kan vara säker på att rengöringen utförs i <10 sek.

- Till exempel, rengör rörets tvärsnitt genom en stång för att avlägsna skalning mekaniskt. Försegla staven med en packning för att förhindra intag av luft in i härdningssystemet. Installera en kulventil vid punkten av stången inloppet till ytterligare minska luftläckage om rengöring är inte i drift.

- Övervaka kondens temperaturer både kondens cykler och anpassa temperaturen börvärden av processtermo om det behövs.

- Ta bort kondensat från cykler så snart som 80% av den högsta tillåtna fyllnadsnivån har uppnåtts (beroende på storleken av bufferttankarna och mängden och typen av biomassa matas).

- Utföra mätningar av gasfasen. Mäta mängden gas samt dess sammansättning (se detaljer i steg 4,5).

OBS: Primära gasformiga föreningar innefattar N 2, CO, CO2, CH4, O2 och H2. Ytterligare föreningar är att vänta, till exempel C 2 H 4, C 2 H 6, och C 3 H 8. Ett exempel på ett system gas mätning beskrivs nedan (se steg 4.5).

Varning: Om delar av pyrolysenhet drivs under tryck, kan läckage av luft leda till utveckling av en explosiv atmosfär. Det rekommenderas starkt att noga obtjäna mängden syre i pyrolysgasen.

3. avstängning

- För att stoppa experimentet, helt enkelt stänga av matar biomassa och reglera fläkten för att hålla det önskade reaktortrycket.

- Tillåta systemet (värmebäraren slinga och kondensationsprodukter cykler) för att köra för en annan 30-40 min för att säkerställa att alla rester pyrolyseras och produkterna utvinnes.

- Stänga av uppvärmningen av värmebäraren slingan.

- Stäng av pumparna i både kondens cykler och elfilter.

- Tomma både kondensat cykler och notera vikten av varje kondensat. Subtrahera mängden utgångsmaterial (se steg 1,2 och 1,3) innan inrätta balanser.

- Låt behållare för röding samling svalna till rumstemperatur i en inert atmosfär. Väg mängden röding.

Varning: röding kan uppvisa pyrofora egenskaper och specifika försiktighet bör iakttas vid hantering av detta material. - Clean biooljan cykel med färsk etylenglykol och den vattenhaltiga kondensat cykel med en 1: 1 blandning av vatten och etanol. Fyll med lämpliga mängder (se steg 1,2 och 1,3) och låt den gå för 30-40 min.

4. Nödvändiga analyser för att sätta upp "torr" och "elementärt kol" Vågar

- Utför följande råmaterial analyser (exempel på gällande standarder inom parentes):

- Bestämma vattenhalten 17.

- Bestäm askhalt 18.

- Bestämma den elementärt kol, väte och kvävehalterna 19.

OBS: Det rekommenderas att analysera vattenhalten varje experimentell dag eftersom skillnader i väderförhållanden kan påverka innehållet i råmaterialet fukt. Beroende på storleken på det parti, är flera prover som krävs för att på ett tillförlitligt sätt karakterisera utgångsmaterialet. Ytterligare analyser såsom fiberanalys och högre värmevärde ärrekommenderas men inte obligatoriskt för att inrätta de ovannämnda balanser.

- Utför följande char pulver analyser (exempel på gällande standarder ges i referenserna):

- Bestämma vattenhalten 17.

- Bestäm askhalt 18.

- Bestämma den elementärt kol, väte och kvävehalterna 19.

OBS: Det antas att röding har ingen fukthalt när du lämnar processen för att ställa upp balanser. Fuktupptagnings kan ske under loppet av analyser, och vattenhalten krävs för korrigering av de andra två analyser.

- Utför följande bio-olja analyser (exempel på gällande standarder eller andra rekommenderade metoder ges inom parentes):

- Bestämma vattenhalten genom volumetrisk Karl-Fischer-titrering enligt standardprotokoll. Lösa upp ett prov i torr metanol och titrera den med en blandning av en bas, SO 2Och en känd koncentration av I 2 (detaljerade exempel på material finns i materiallistan). Varje mol vatten reagerar med en mol av I 2.

- Bestämma innehållet av fasta ämnen genom att ta en 3040 g prov av FPBO och lösa upp den i metanol till en slutlig lösningsvolym av ca 100 ml. Rör om lösningen under 10 min vid rumstemperatur. Filtrera lösningen genom cellulosafilter vid partikelkvarhållande av 2,5 | j, m och skölj återstoden grundligt med metanol tills ett klart filtrat erhålls. Torka den fasta återstoden vid 105 ° C över natten och bestämma den återstående vikten.

- Bestämma den elementärt kol, väte och kvävehalterna 19.

- Bestämma etylenglykol innehåll genom ett H-NMR-analys enligt standardprotokoll. Lös upp en FPBO prov i en lösning av deutererad metanol med 3- (trimetylsilyl) propionsyra-2,2,3,3-d4-natriumsalt (TMSP) som referensmaterial (approximativt 0,1g FPBO i 0,8 g lösning). Till exempel kan lösningen innehålla 44 g metanol och 0,1 g TMSP. Centrifugera det upplösta provet för att avlägsna fasta ämnen. Analysera provet med en H-kärnmagnetisk resonansspektroskopi (NMR). Hydroxigrupperna i etylenglykol visar en topp vid 3,55-3,65 ppm. Referens topp på TMSP visas runt 0 ppm och används för att kvantifiera etylenglykol innehåll.

OBS: Start-up med ren etylenglykol leder till en utspädning av kondensat i första kondensorn. Detta måste beaktas vid beräkningen av material- och energibalanser och för presentation av resultaten. Det är mycket önskvärt att identifiera enskilda kemiska föreningar. En sådan analysmetod är mycket komplex på grund av det stora antalet olika föreningar och arten av kondensatet matrisen. En beskrivning av sådana analyser är utanför ramen för denna uppsats. Det bör också påpekas att de ovan nämnda analyserna är endast krävs för att startasaldon och är inte tillräckliga för att beskriva bioolja som en produkt. Standarder som täcker FPBO program är under utarbetande.

- Utför följande vattenkondensat analyser (exempel på gällande standarder inom parentes):

- Bestämma vattenhalten med volym Karl-Fischer-titrering (se 4.3.1).

- Bestämma den totalt organiskt kol som ej rensningsbart organiskt kol 20.

OBS: Start med rent vatten leder till en utspädning av kondensat i andra kondensorn. Detta måste beaktas vid beräkningen av material- och energibalanser och för presentation av resultaten.

- Övervaka gassammansättningen hela experimentet eftersom sammansättningen varierar kraftigt med tiden. Till exempel, analysera produktgasen under experimenten som presenteras här i en process-gaskromatograf varje 30-60 min. Analysera följande gastypen: Ne, H 2, CO, CO 2, N 2, O 2, CH 4, och alkan / alken C2-5 komponenter.

- Injicera ett konstant gasflöde till Ne i reaktorn som en referens. Beräkna massan av varje gastyp baserat på referens volymetriska flödet, den genomsnittliga gas kompositionsförhållandet, varaktigheten av försöket, och densiteten av arten. För att bestämma vattenhalten i pyrolysgasen, antag mättade betingelser vid utloppstemperaturen för den sista kondensorn.

Representative Results

Olika typer av biomassa framgångsrikt pyrolyseras i pyrolysenhet på IKFT / KIT med aktuell inställning. Till exempel har tre olika råvaror (vetehalm, Miscanthus och skrot trä) jämfört om deras egenskaper och avkastning efter pyrolys enligt proceduren beskriven. Olika typer av balanseringsmetoder visas och diskuteras med avseende på deras användbarhet mot aska rika råmaterial. Det är viktigt att notera att de balanserar har beräknats och sammanfattats i enlighet med tillståndet av aggregering av varje fraktion. Den bioolja utvinnas i den första kondensorn innehåller fortfarande fasta ämnen, som inte har avlägsnats av cykloner. Dessa är markerade separat på en våg. För jämförelse och statistisk utvärdering, var fastämneshalt av bio-olja som tillförs char fraktionen utvinnes från cyklonerna.

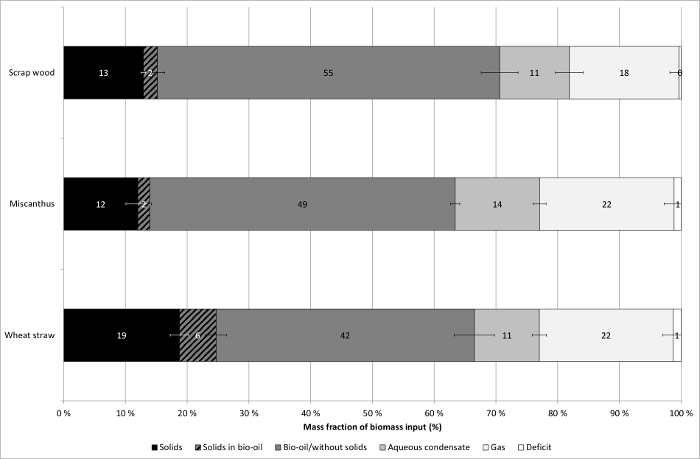

På en "som fick" -principen,fastämnes avkastning, det vill säga, röding återvinns via cykloner och röding närvarande i bio-olja är i intervallet 14-25 vikt-% för de undersökta råmaterial. Totalt kondensat avkastningen återfanns i två kondensatorer varierar från 53 till 66 vikt-%, medan gas avkastningen är relativt lika (cirka 20%) för alla 3 biomassor (se figur 2). Dessa "som mottagits värderingar ger praktisk information om den faktiska mängden produktfraktioner som kan förväntas i snabb pyrolys installationer av detta slag.

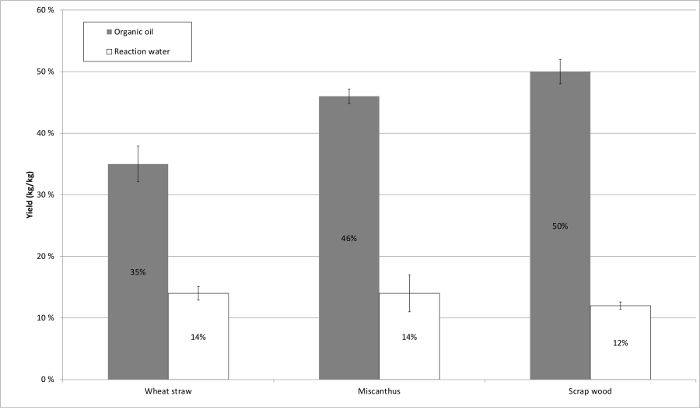

De totala flytande organiska utbyten i litteraturen är de vanligaste rapporterade på torr basis, dvs exklusive fukt och vatten från reaktionen i kondensatet och i fodret. Fördelen med denna typ av balans är det faktum att initialt närvarande fukt av biomassan inte påverkar resultaten. Denna fukthalt skulle artificiellt öka kondensatutbytet i en "som mottagits" balansräk. På grund av jämförelse Figur 3 visar ekologisk olja utbyte och reaktions vatten på torr basis. I denna studie, organisk olja ger ökning (35 - 46 - 50 vikt-%) med minskande askhalt (9,2 - 2,7 till 1,5 vikt-%) av halm på råvaror vete - Miscanthus - skrot trä (se tabell 1). Detta är i linje med de iakttagelser från andra studier 10,15,16. Utbyten av reaktionsvatten är i ett jämförelsevis smalt intervall 12-14 vikt%.

Massbalanser på en torr basis fortfarande påverkas direkt av innehållet i råvaror aska. Mineraler som finns i materialet biomassa kommer artificiellt öka utbytet av fasta ämnen i både "som mottagna" och "torra" balanser. Följaktligen var elementära kolbalanser fastställas eftersom de tycks vara lämpligare för att utvärdera skillnader i termokemiska omvandlingsreaktioner av biomassa (se figur 4

| Vete strå | miscanthus | skrot trä | |

| Vatten, ar | 9,6 | 10,1 | 15,2 |

| Ash, d | 9,2 | 2,7 | 1,5 |

| Kol, d | 46,1 | 48,6 | 49,8 |

| Väte, d | 5,7 | 5,9 | 6,1 |

| Kväve, d | <0,5 | <0,5 | <0,5 |

| ar: som mottagna, d: torr basis 21 | |||

Tabell 1. Utvalda egenskaperna hos de olika råvaror som används. Alla värden representerar massfraktioner (%).

Figur 1. Flödesschema över försöksuppställningen. 1) Biomassa lagring. 2) låstrattsystem. 3) Biomassa dosering. 4) Twin-skruv blandningsreaktor. 5) Skop hiss. 6) värmare för värmebärare. 7) Cyklon för fasta ämnen tas bort. 8) Char lagring. 9) Sprut släckning. 10) Bio-oljalagringstank. 11) Homogenizer och pump. 12) Värmeväxlare för kylning av de recirkulerande kondensat. 13) elfilter. 14) Vattenkondensatlagringstanken. 15) Pump för återcirkulerande vatten kondensat. 16) Värmeväxlare för kylning av de recirkulerande kondensat. 17) Kondensor för vattenhaltiga kondensat. 18) Fläkt för avlägsnande av gas / ångor. Klicka här för att se en större version av denna siffra.

Figur 2. Massbalans experiment. Vågar redovisas på en "som fick" 21 grundval av råmaterial och produkter. Alla värden är uttryckta som viktandel. Tre olika typer av biomassa har använts och alla experiment utfördes åtminstone i triplikat 13. Fastämneshalten i den bio-olja rapporteras separat för illustrationsändamål. Felstaplarna anger standardavvikelser av experiment med en typ av råmaterial. Klicka god här för att se en större version av denna siffra.

Figur 3. Total halt av organiska oljeavkastningen och reaktionsvatten. Alla värden presenteras på en torr 21 matningsbasis och uttrycks som viktandel. Halten fast substans i kondensatet har uteslutits från den organiska oljeutbytet 13. Felstaplarna anger standardavvikelser av experiment med en typ av råmaterial. Klicka god här för att se en större version av denna siffra.

Figur 4. kolbalanser. Alla värden redovisas som massfraktioner av mata in kol från biomassa. Tre olika typer av biomassa har använts och alla experiment utfördes åtminstone i triplikat 13. Fastämneshalten i den bioolja rapporteras separat för illustrationsändamål. Felstaplarna anger standardavvikelser av experiment med en typ av råmaterial. Klicka god här för att se en större version av denna siffra.

Discussion

För alla experiment, processförhållanden såsom storleken på råmaterialet, matningshastighet, tryck, reaktionstemperatur, kondensationsprodukter temperaturer och flödeshastigheter av både värmebäraren och kondensatet cykeln var desamma. Naturligtvis kan variationer inom definierade gränser inte undvikas. För en testanläggning som enhetsprocessutveckling presenteras här, de godtagbara intervallen för fluktuationer och erforderliga tider av drift för reproducerbara experiment måste beräknas och / eller bestämmas genom erfarenhet. Till exempel, är reaktortemperaturen, vilket indikeras av temperaturen hos värmebäraren som lämnar reaktorn, som kontrolleras med en standardavvikelse på 35 ° C under hela reaktionsförloppet från starten av reaktionen vid full biomassa kapaciteten till den stoppa utfodring biomassa (typiskt cirka 4 timmar). Trycket i reaktorn regleras med en standardavvikelse på 300 till 500 Pa. Toppar i tryck sannolikt kommer att uppstå på grund av Flucsvängningarna i matnings biomassa. Det rekommenderas att justera matarskruven systemet till biomassa material övervägs för att minimera sådana fluktuationer och säkerställa ett konstant flöde av biomassa. Kondensationstemperaturen i den första och andra kondensorer hölls vid en standardavvikelse på 3 ° C och 1 ° C, respektive.

Det bör noteras vid denna punkt som alla experiment som presenteras genomfördes vid samma reaktortemperaturen (500 ° C). Denna temperatur inte nödvändigtvis den optimala snabb pyrolys temperatur som existerar för varje enskild råvara 22. En variation av reaktortemperaturen kan leda till en optimerad pyrolystemperatur med ännu högre organiska oljeavkastningen.

Valet av balanseringsmetod är inte trivialt för snabb pyrolys av biomassa, särskilt vid tillämpningen av fraktione kondens och vid användning av biomassa med hög askhalt. Tre olika typer av balancing har presenterats i föregående avsnitt. Rapportering utbytena av produktfraktionerna på en "som fick" -principen är fördelaktig för praktiska överväganden såsom konstruktion av apparater och lagringskapacitet som rapporterar den faktiska fördelningen produkter förväntas. Emellertid är dessa värden skymd av vatten- och askhalter av matarmaterialet. Speciellt för restbiomassa - t.ex. halm, skogsbruk och trädgårdsrester och biogena avfall - detta är en fråga som dessa råvaror har ett brett utbud av vatten och oorganiska innehåll, se tabell 1.

Den gemensamma balanseringsmetod för processer biomassa på en "torr grund" är i de flesta fall som är användbara för jämförelser mellan olika studier eftersom den avlägsnar effekten av olika fukthalter av det tillförda materialet. Det bör dock påpekas att dessa beräknade värden från experiment med en specifik fuktig råvara inte nödvändigtvis speglat beteende och utbyten av denna specifika råvara om det var helt torkas genom fysiska medel före experimentet. Det är känt att fukt påverkar fördelningen av pyrolys 23 avkastning och detta bör hållas i minnet när man utvärderar och jämföra "torra" balanser.

Dessutom massbalanser på en "torr grund" är olämpligt för råvaror med hög askhalt eftersom mineraler hamnar främst i röding och skymma resultaten på samma sätt som den ursprungliga fukthalten. I likhet med vatten, mineraler påverkar själva pyrolysreaktionen nätverk eftersom de främjar sekundära pyrolysreaktionerna, vilket leder till högre röding och lägre bioolja avkastning. Sådana effekter kan endast utvärderas på vetenskaplig grund om saldon korrigeras för askhalten. Ett sätt att uppnå detta är genom att inrätta kolbalanser. Från jämförelse av fig 2 och fig 4 kan det ses att den ökade fastämnes Yield observerats efter pyrolys av vetehalm jämfört med miscanthus är inte bara på grund av oorganiskt material som återvinns med röding, men också på grund av en ökad andel av organiskt material som bildades under processen.

En annan fördel med elementärt kol balanser är att visa vad som händer med biogent kol, dvs, dess fördelning i de utvunna produktfraktionerna. Detta är viktigt för utvärderingen av mer komplexa omvandlingskedjor - t.ex., pyrolys, förgasning och syntes som i fallet som presenteras här - eftersom biogena kol skall användas så effektivt som möjligt. En av de viktigaste rollerna av biomassa i en framtida biobaserad ekonomi är att ge biogena kol för ett brett spektrum av varor, ersätter därmed kol från fossila resurser.

Den presenterade protokollet för snabb pyrolys i en dubbelskruv blandningsreaktor kan realiseras i olika skalor med vissa justeringar. THan presenterade fallet med en enhet med en kapacitet på 10 kg h -1 har visat sig vara en genomförbar kompromiss mellan drifts komplexitet och meningsfulla resultat för processbeteende. Den kan tillämpas både för screening av olika typer av biomassa och optimering av processbetingelser. Testa en specifik bioråvara är viktigt eftersom vissa råmaterial egenskaper kan leda till ogynnsamma processdrift om grova fasta rester ansamlas i värmebäraren cykeln. En sådan ackumulering observerades inte för biomassan som presenteras i resultatdelen, men det har observerats för mycket hårt biogena material med stor partikelstorlek (> 1 mm) vilket begränsar tillämpligheten av den presenterade processen. Detta problem skulle kunna reduceras med en annan utformning av värmebäraren slingan, t ex, genom pneumatisk transport av värmebäraren med samtidig partiell förbränning.

Acknowledgments

Författarna tackar Melanie Frank, Pia Griesheimer, Jessica Henrich, Petra Janke, Jessica Maier, och Norbert Sickinger för tekniskt och analytiskt stöd för detta arbete.

Ekonomiskt stöd ges inom BioBoost projektet kraftigt erkänt. BioBoost är en europeisk FoU-projekt som samfinansieras enligt avtal 282.873 inom det sjunde ramprogrammet av Europeiska kommissionen (www.bioboost.eu).

Materials

| Name | Company | Catalog Number | Comments |

| Wheat straw | Dörrmann Kraichtal-Münzesheim | n/a | Triticum aestivum L. |

| Scrap wood | Rettenmeier Holding AG | n/a | According to class A2 of the German scrap wood decree (AltholzV §2): glued, coated, painted, or otherwise treated scrap wood without organic halogen compounds and wood preservatives |

| Miscanthus | Hotel-Heizungsbau Kraichgau-Odenwald | n/a | Miscanthus x giganteus |

| Ethylene glycol | Häffner GmbH & Co KG | 1042090220600 | |

| Ethanol | Häffner GmbH & Co KG | 1026800150600 | Grade 99.9% |

| Nitrogen | KIT | n/a | Supplied by internal nitrogen pressure system. |

| Pyrolysis test rig | self-built | n/a | Flow scheme is illustrated in manuscript. |

| Name | Company | Catalog Number | Comments |

| Analyses: | |||

| Gas chromatograph Daniel 700 | Emerson Process Management | n/a | Designed for this specific application by Emerson; two 20% SF 96 columns, two HAYESEP N columns, and one MS-5A washed column; carrier gas is helium |

| Helium | Air Liquide | P0252L50R2A001 | Grade 6.0 |

| Gas mixture for calibration | basi Schöberl GmbH & Co. KG | FG 10002 | Specified gas composition: 5% Ne, 2% O2, 20% CO, 30% CO2, 5% CH4, 5% H2, 2% C2H6, 0.5% C3H8, 0.5% C4H10, 0.5% C5H12, remainder N2. |

| Neon | Air Liquide | P0890S10R2A001 | Grade 4.0; used as fixed reference gas flow; not necessarily required and is only given as an example for quantifying the pyrolysis gas flow. |

| Elementaranalysator CHN628 | Leco Instrumente GmbH | 622-000-000 | |

| TGA701 | Leco Instrumente GmbH | n/a | |

| DIMATOC 2000 | Dimatec | n/a | |

| Hydranal methanol dry | Sigma Aldrich | 34741 | |

| Hydranal composite V | Sigma Aldrich | 34805 | |

| 841 Titrando | Deutsche Metrohm GmbH & Co. KG | 2.841.0010 | |

| 774 Oven Sample Processor | Deutsche Metrohm GmbH & Co. KG | 2.774.0010 | |

| 800 Dosino | Deutsche Metrohm GmbH & Co. KG | 2.800.0010 | |

| 801 Stirrer | Deutsche Metrohm GmbH & Co. KG | 2.801.0010 | |

| Methanol | Carl Roth GmbH & Co KG | 83884 | 99% for synthesis |

| Whatman cellulose filter grade 42 | Sigma Aldrich | WHA1442090 | |

| Methanol-D4 | Sigma Aldrich | 151947 | |

| 3-(Trimethylsilyl)propionic-2,2,3,3-d4 acid sodium salt | Sigma Aldrich | 269913 | |

| BZH 250 MHz | Bruker | n/a |

References

- Dahmen, N., Henrich, E., Dinjus, E., Weirich, F. The bioliq bioslurry gasification process for the production of biosynfuels, organic chemicals, and energy. Energ. Sust. Soc. 2 (1), 1-44 (2012).

- Ahmad, R., et al. Zeolite-based bifunctional catalysts for the single step synthesis of dimethyl ether from CO-rich synthesis gas. Fuel Process Technol. 121, 38-46 (2014).

- Haro, P., Trippe, F., Stahl, R., Henrich, E. Bio-syngas to gasoline and olefins via DME - A comprehensive techno-economic assessment. App Energy. , (2013).

- Henrich, E., Dahmen, N., Dinjus, E. Cost estimate for biosynfuel production via biosyncrude gasification. Biofuels, Bioprod. Bioref. 3, 28-41 (2009).

- Zhang, X., Kumar, A., Arnold, U., Sauer, J. Biomass-derived oxymethylene ethers as diesel additives: A thermodynamic analysis. Energ. Procedia. 61, 1921-1924 (2014).

- Bridgwater, A. V. Renewable fuels and chemicals by thermal processing of biomass. Chem. Eng. J. 91, 87-102 (2003).

- Meier, D., et al. State-of-the-art of fast pyrolysis in IEA bioenergy member countries. Renew. Sust. Energ. Rev. 20, 619-641 (2013).

- Rammler, R., Weiss, H. J., Bußmann, A., Simo, T. Gewinnung von Öl durch Schwelen von Ölschiefer und Teersand als Beitrag zur Energieversorgung. Chem. Ing. Tech. 53, 96-104 (1981).

- Tröger, N., et al. Utilization of biogenic residues and wastes in thermochemical systems for the production of fuels: current status of the project. Biofuels, Bioprod. Bioref. 7, 12-23 (2013).

- Tröger, N., Richter, D., Stahl, R. Effect of feedstock composition on product yields and energy recovery rates of fast pyrolysis products from different straw types. J. Anal. Appl. Pyr. 100, 158-165 (2013).

- Henrich, E., Dahmen, N., Weirich, F., Reimert, R., Kornmayer, C. Fast pyrolysis of lignocelluloses in a twin screw mixer reactor. Fuel Process Technol. 143, 151-161 (2016).

- Dahmen, N., et al. State of the art of the bioliq process for synthetic biofuels production. Env. Prog. Sust. Energ. 31, 176-181 (2012).

- Funke, A., et al. Fast pyrolysis char - Assessment of alternative uses within the bioliq concept. Bioresour. Technol. 200, 905-913 (2016).

- Lehto, J., Oasmaa, A., Solantausta, Y., Kytö, M., Chiaramonti, D. Fuel oil quality and combustion of fast pyrolysis bio-oils. , VTT Publications. Espoo. (2013).

- Fahmi, R., Bridgwater, A. V., Donnison, I., Yates, N., Jones, J. M. The effect of lignin and inorganic species in biomass on pyrolysis oil yields, quality and stability. Fuel. 87, 1230-1240 (2008).

- Oasmaa, A., Solantausta, Y., Arpiainen, V., Kuoppala, E., Sipilä, K. Fast Pyrolysis Bio-Oils from Wood and Agricultural Residues. Energ. & Fuels. 24, 1380-1388 (2010).

- DIN German Institute for Standardization. DIN EN ISO 18134-3 Solid biofuels - Determination of moisture content - Oven dry method - Part 3: Moisture in general analysis sample. , Beuth Verlag. Berlin. (2015).

- DIN German Institute for Standardization. DIN EN ISO 18122 Solid biofuels - Determination of ash content. , Beuth Verlag. Berlin. (2016).

- DIN German Institute for Standardization. Institute for Standardization. DIN EN ISO 16948 Solid biofuels - Determination of total content of carbon, hydrogen and nitrogen. , Beuth Verlag. Berlin. (2015).

- DIN German Institute for Standardization. Institute for Standardization. DIN EN 1484 Water analysis - Guidelines for the determination of total organic carbon (TOC) and dissolved organic carbon (DOC). , Beuth Verlag. Berlin. (1997).

- DIN German Institute for Standardization. ESO 16993: Solid biofuels - Conversion of analytical results from one basis to another. , Beuth Verlag. Berlin. (2015).

- Bridgwater, A. V. Review of fast pyrolysis of biomass and product upgrading). Biomass Bioenerg. 38, 68-94 (2012).

- Westerhof, R. J. M., Kuipers, N. J. M., Kersten, S. R. A., van Swaaij, W. P. M. Controlling the water content of biomass fast pyrolysis oil. Ind. Eng. Chem. Res. 46, 9238-9247 (2007).