Summary

Isolering av elektriske og termiske effekter på elektrisk assistert deformasjon (EAD) er svært vanskelig ved bruk av makroskopiske prøver. Metallprøve mikro- og nanostrukturer sammen med en tilpasset testprosedyre er utviklet for å evaluere effekten av påført strøm på formasjonen uten å oppvarme og evolusjonere dislokasjoner på disse prøvene.

Abstract

Elektrisk assistert deformasjon (EAD) brukes i økende grad for å forbedre formbarheten av metaller under prosesser som platemetalling og smiing. Vedtaket av denne teknikken foregår til tross for uenighet om den underliggende mekanismen som er ansvarlig for EAD. Den eksperimentelle prosedyren beskrevet her muliggjør en mer eksplisitt studie sammenlignet med tidligere EAD-undersøkelser ved å fjerne termiske effekter, som er ansvarlige for uenighet ved tolkning av tidligere EAD-resultater. Videre, som prosedyren beskrevet her muliggjør EAD-observasjon in situ og i sanntid i et transmisjonselektronmikroskop (TEM), er det overlegent med eksisterende post mortem-metoder som observerer EAD-effekter etter test. Testprøver består av en SCC-folie med enkeltkrystall (copper crystal) med en frittstående strekkprøveseksjon med nanoskala tykkelse, fremstilt ved bruk av en kombinasjon av laser- og ionstrålefresing. SCC er montert på en etset silisiumbase som gir megChanisk støtte og elektrisk isolasjon mens du betjener som kjøleribbe. Ved bruk av denne geometrien opplever testavsnittet en ubetydelig temperaturøkning (<0,02 ° C), selv ved høy strømtetthet (~ 3.500 A / mm 2 ), og eliminerer dermed Joule-oppvarmingseffekter. Overvåkning av materialdeformasjon og identifisering av tilsvarende endringer i mikrostrukturer, for eksempel dislokasjoner, oppnås ved å anskaffe og analysere en rekke TEM-bilder. Våre prøveforberedelser og in situ- eksperimentprosedyrer er robuste og allsidige som de lett kan benyttes til å teste materialer med forskjellige mikrostrukturer, for eksempel enkelt- og polykrystallinsk kobber.

Introduction

Elektrisk assistert deformasjon (EAD) er et nyttig verktøy for metalldeformasjonsprosesser som smiing, stempling, ekstrudering, etc. EAD-prosessen innebærer å påføre en elektrisk strøm gjennom en metalldel under deformasjon, betydelig forbedring av metallformbarheten ved å redusere strømspenninger, økende stammer til feil og noen ganger eliminere springback etter å ha dannet 1 , 2 , 3 . Til tross for veksten i bruk, er det ikke enighet om mekanismen som EAD forbedrer metallformbarhet. Dette papiret beskriver prøveforberedelse og testprosedyre for et eksperiment der det er mulig å isolere potensielt konkurrerende EAD-mekanismer og å muliggjøre in situ mikrostrukturell undersøkelse under testingen.

Det er to hypoteser for EADs effekt på metallforming. Den første hypotesen, Joule oppvarmingseffekten, staAt den påførte strømmen møter elektrisk motstand i formingsmetallet, noe som fører til at temperaturen øker og fører til materiell mykning og ekspansjon. En andre hypotese blir referert til som elektroplastitet, hvor den elektriske strømmen øker deformasjonen ved å senke dislokasjonsaktiveringsenergien. Begge disse hypotesene oppsto fra eksperimenter på 1970-tallet som involverte kortvarige nåværende pulser anvendt på mekanisk deformerende metaller 4 , 5 . Nyere studier involverer vanligvis lavere DC-impulser, som er mer relevante for produksjonsapplikasjoner, men forskere fortsetter å være uenige i deres tolkning av EAD-data.

Tolking av EAD-data er vanskelig på grunn av den høye koblede naturen av påført elektrisk strøm og økende termisk energi. Selv små strømtettheter i svært ledende metaller kan øke materialtemperaturen betydelig; F.eks . 130-240 ° C med en strømtetthet på 33-120 A / mm 2 for forskjellige aluminium og kobberlegeringer 6 , 7 , 8 , 9 . Denne temperaturendringen kan betydelig påvirke elastisk modul, utbyttestyrke og strømspenning, noe som gjør det vanskelig å skille mellom termiske og elektroplastiske effekter. På bakgrunn av denne vanskeligheten, kan nylige studier bli funnet å støtte enten Joule-oppvarmingshypotesen eller elektroplastisitetshypotesen. For eksempel har forskere rapportert at elektro-mekanisk deformasjon i forskjellige legeringer av aluminium, kobber og titan har rapportert at elektroplastisitet bidro til forbedret deformasjon fordi effekten ikke kunne forklares ved Joule-oppvarming alene 1 , 6 , 7 . Kontrasterende disse rapportene er studier som tillater EAD-stressreduksjon i tItanium, rustfritt stål og Ti-6Al-4V til termiske effekter 10 , 11 .

Termisk styring er ikke spesifikk for EAD-forskning, men er generelt en generell bekymring når man undersøker elektromekaniske materialegenskaper. Spesielt i store prøver, hvor massesenteret er dypt isolert fra omgivelsene, kan det være utfordrende å opprettholde en jevn temperatur. En annen elektromekanisk testutfordring relatert til prøvestørrelse er evnen til å utføre in situ og sanntids observasjoner av grunnleggende mikrostrukturelle endringer relatert til elektromekanisk stress. På stedet utføres TEM-mekanisk testing rutinemessig på standard testprøver 12, men prøvens ujevne tverrsnitt vil skape geometriavhengige variasjoner i strømtetthet og varmeoverføring nær måleavsnittet. For å oppsummere, de viktigste utfordringene i å observere og tolke EA D-mekanismene er relatert til prøvestørrelse og kan oppsummeres som følger: 1) termoelektrisk kopling påvirker prøvetemperaturen som gjør det vanskelig å isolere en enkelt foreslått EAD-mekanisme og 2) standardprøveprøver og prosedyrer eksisterer ikke for en in situ , sanntid Studie av et materiale i spenning under en påført elektrisk strøm. Overvåking av disse utfordringene er mulig ved å utføre EAD-eksperimenter på en prøve med en ekstremt lav volummåler i et transmisjonselektronmikroskop (TEM) under styring av elektrisk strøm, mekanisk belastning og temperatur.

I dette papiret beskriver vi prøveforberedelsen og testprosedyren for et EAD-eksperiment hvor Joule-oppvarmingseffekter gjøres ubetydelige ved å benytte en prøvestruktur med en mikro / nanoskala gauge-seksjon (10 μm x 10 μm x 100 nm) festet til en større Stabiliserende støtteramme. Gjennom analytisk og numerisk modellering har den blitt vistHvis "> 13 under denne konfigurasjonen resulterte i høye strømdensiteter (~ 3.500 A / mm 2 ) i svært liten økning av prøvens temperatur (<0,02 ° C). En tredimensjonal skjema for det mikrodevice-baserte elektromekaniske testsystemet (MEMTS) er vist i figur 1. En annen viktig fordel for metoden som presenteres her er at i stedet for å undersøke prøver etter testen, som det ofte gjøres 14 , er prøvestrukturen og støtterammen utformet for å passe direkte inn i et transmisjonselektronmikroskop TEM) prøveholderen utstyrt med evnen til å påføre både elektriske og mekaniske belastninger samtidig. Dette oppsettet muliggjør sanntids- in situ- observasjon av materialdeformasjon ved oppløsning på nano- til atomnivå. Selv om enkeltkrystall kobberprøver benyttes for prosedyren beskrevet heri , Metoden er tilstrekkelig fleksibel til å bli anvendt på andre materialeksempler inkluDanner metaller, keramikk og polymerer 15 , 16 .

Protocol

1. Mikrofabriksjon av Si Rammer

- Spin-coat (3000 rpm og 30 s) SPR220-7 photoresist (PR) på en 180 μm tykk Si wafer. Bruk nok PR til å fullstendig belegge waferen. Krystallplanretning av waferen er ikke viktig.

- Myk bake waferen med et PR-lag (ca. 7,5 μm tykk) ved 60 ° C i 2 minutter og deretter ved 115 ° C i 90 s på en kokeplate.

- Utsett PR-laget til ultrafiolett lys gjennom en mønstret krom / glassfotomask som lar lys passere gjennom det for å definere Si-rammens form. Bruk standard fotolitografi utstyr og prosesser for dette trinnet og den neste ( figur 2a-b ).

- Utvikle mønstrene eksponert gjennom fotomasken ved å senke Si-waferen med PR på den i ufortynnet MF 24A eller MF 319 i ca. 1 minutt ( figur 2c ). Det mønstrede PR-laget tjener som en maske under trinn 1.6.

- Forbind den 180 μm tykke Si waferen til en 500 μm tykk støtte Si wafeR ved hjelp av et lavt smeltepunkt midlertidig lim for lettere håndtering (se tabell over materialer for detaljer). Varm lim i en glassfat ved hjelp av en varmepotte (70 ° C) og bruk bare nok lim til å belegge støtteplaten. Deretter trykker du lett den 180 μm tykke Si-waferen på 500 μm tykk wafer ( figur 2d ).

- Etch gjennom den øverste silisiumplaten fra oven for å lage frittstående strukturer. Bruk et hvilket som helst antall kommersielt tilgjengelige induktivt koplede plasma-reaktive ionetease-systemer som bruker Bosch-prosessen med SF 6 og C 4 F 8- gasser for etsningstrinnet. I Bosch-prosessen resulterer vekslende sykluser av passivasjonslagsdeponering og plasma-etsing i dypt etsede grøfter med for det meste intakt sidevegger) (Figur 2e).

- Start med 3 og 100 sccm strømmer av SF 6 og C 4 F 8 i 5 s under avsetting og 100 og 2,5 sccm av SF 6 og C 4 F

- Start med 3 og 100 sccm strømmer av SF 6 og C 4 F 8 i 5 s under avsetting og 100 og 2,5 sccm av SF 6 og C 4 F

- Hver 20 min måles dybden på den etsede grøften ved hjelp av et profilometer for å kalibrere etsraten som er spesifikk for instrumentene og etsningsoppskriften.

- Løsne støtten Si-wafer og rengjør den tynne Si-waferen ved å fjerne det midlertidige limet og PR ved hjelp av en acetone i natt over natten ( figur 2f ). Skyll deretter tynn skive grundig med deionisert (DI) vann.

- Legg inn et SiO 2- isolasjonslag ved 300 ° C på begge sider av Si-rammen ved hjelp av et kommersielt tilgjengelig plasmaforsterket kjemisk dampavsetning (PECVD) system med SiH 4 , N 2 O og N 2 -gasser ( Figur 2g ). Bruk standard SiO 2- deponeringsoppskrifter, f.eks . Bruk 5% SiH 4 ved 170 sccm og N 2 O ved 710 sccm, For å deponere et 2-3 μm tykt SiO 2- lag.

- Bryt fanene som forbinder individuelle rektangulære Si-rammer til de omkringliggende strukturene. Bruk skarpe pinsetter under et optisk mikroskop ( figur 2h ).

2. Laserpatterning av metalliske eksemplarer

- Klipp ut en 5,0 cm x 5,0 cm stykke kobberfolie (99,99% renhet, se Materialetabell ) og fest det med tape til en glideskinne . Spinnefrakk begge sider med et 1 μm tykt lag av PR. Mens en folie med et bredt spekter av tykkelse (opptil 100 μm) kan klippes med laserteknikkene, bruker du to forskjellige tykkelser (13 μm og 25 μm) for demonstrasjon. Bruk tilstrekkelig PR for å belegge overflatene helt. Bake PR ved 115 ° C i 2 minutter. PR er nødvendig for å beskytte overflaten av kobberfolien fra rusk som er produsert under laserskjæringen og for å tillate kjemisk etsning av prøvebjelken (se trinn 2.4) uten å påvirkeE overflate av folien.

- Ved hjelp av en 355 nm, 10 watt, solid-state, frekvens tredoblet Nd: YVO 4 pulserende laser ved 50 kHz med ~ 90 ns pulsbredde, kutte en rekke på 5 til 4 individuelle prøver, hver holdt av en kobberramme 4 mm lang av 1 mm bred ( figur 3b ).

- Juster laserstrålen til en fluens på 65 mJ / cm 2 på overflaten av kobberfolien. Dette gir nok laser energi til å kutte kobberet i to passeringer uten overdreven oppvarming og / eller skade på tilstøtende kobber. Mønsteret for hvert eksemplar er generert av et Galvo-skanningsspeil som skanner laserstrålen for å kutte kobberfolien som genererer 20 eksemplarer ad gangen ( figur 3a ). Juster bredden på laserskåret stråle fra 30 μm (for 13 μm tykk folie) til 50 μm (for 25 μm tykk folie).

- Kjemisk ets prøveprøven ved å senke den i 40% flytende ferriklorid ved 40-60 ° C i 30 s (for den 13 μm tykke folien) eller 40 s (for tHan 25 μm tykk folie) for å fjerne potensielt skadede laserskåret kanter, redusere bredden på de enkelte prøvebjelkene under 20 μm ( figur 3c ) og produsere en jevn strålekantprofil.

- Fjern beskyttende fotoresist ved å senke arraysene i separate løsningsmiddelbad av første aceton, deretter metanol etterfulgt av isopropanol og tørk deretter med nitrogen. Oppbevar prøvestandarder i en tørr nitrogen-ekssikator. Et skjematisk tverrsnitt av de ovennevnte fabrikasjonstrinnene er vist i figur 3d .

- Bruk laseren til å kutte en boks rundt prøven, frigjør den fra resten av kobberfolien.

3. Montering og i situ- TEM-eksperimenter

- Løsne et individprøve (inkludert kobberrammen) ved hjelp av minisaks. Plasser en liten mengde sølv epoksy på silikonrammen og nøye justere prøven under et optisk mikroskop, slik at prøven spenner over det smale gapet i midten avE ramme ( figur 4a ).

- I likhet med trinn 3.1, kobles sølvtrådene (50 μm i diameter) til begge ender av prøven med sølvepoxy ( figur 5c ).

- Bruk fokusert ionstråle (FIB) fresing for å lage nanoskala gauge seksjonen (100 nm x 10 μm x 10 μm) med flere skuldre. De gradvis tykkere tverrsnittene som beveger seg vekk fra måleseksjonen er ment å gi en jevn overgang i nåværende tettheter, en mer jevn strømtetthet i måleseksjonen, og for å minimere lokal oppvarming ved en hvilken som helst gitt skulder. For å minimere skade, bruk redusert akselerasjonsspenning (5 kV) og strøm (<80 pA) under den siste fresingen av kobberprøver. Mål tverrsnittsarealet på måleren ved hjelp av skanningelektronmikroskop (SEM) bilder ( Figur 4b-e og 5b ).

- Fjern prøverammer med enten laserskjæring, FIB eller minisaks (se innsett i figur 4a ). Selv om ikke saken i bildet, plasseringen oF kutten bør ideelt sett være borte fra måleseksjonen for å minimere mulig materiell skade på måleseksjonen.

- Monter MEMTS-modulene på en enkelt TEM-holder (se Materialebeskrivelse ) under et optisk mikroskop, og fest deretter ved hjelp av bolter og ikke-ledende skiver. Vaskene brukes til å forhindre uønsket vridning under montering. Bruk skiver (0,5 mm tykk) mønstret fra et elektrisk fiberplater av hardfiber med et 50 W CO 2 lasersystem (se Materialebeskrivelse for bestemte parametere under laserskjæring).

- Koble sølvtrådene fra trinn 3.2 til metallpinnene ( figur 5a ) på TEM-holderen ved hjelp av sølvledende epoksy.

- Bruk en håndholdt eller stasjonær multimeter, kontroller motstanden over MEMTS (B og C i Figur 1 ) for å verifisere at måleseksjonen ikke er ødelagt. Motstanden skal være mindre enn 100 Ω. Mål også motstanden mellom MEMTS og den elektrisk jordede TEM-prøveholderen for å bekrefte at det ikke er noen elektrisk kryssprøve mellom prøven og TEM-holderen. Hvis prøven er isolert, må den målte motstanden være større enn 10 MΩ.

- Plasser TEM-holderen med MEMETS i TEM for in situ- eksperimenter.

- Koble en ekstern likestrømforsyning (se tabell over materialer ) til de innebygde elektriske gjennomføringene i TEM-holderen for å bruke DC-inngangssignaler til prøven utenfor TEM-kammeret for styring av elektrisk strøm. Elektriske tilkoblingssteder vil avhenge av TEM-holderprodusenter, men for denne studien var forbindelsene plassert på holderhåndtaket, og stiftkontakter ble brukt til å bruke strøm fra forsyningen til TEM-prøvene. Oppnå nominell strømtetthet ved måleavsnittet ved å dividere inngangsstrøm av tverrsnittsarealet (oppnådd fra et SEM-bilde i figur 5b ).

MERK: Enkeltsiden sTrening TEM-holder inneholder en innebygd aktuator som styres av en separat forskyvningsregulator ( tabell av materialer ). - Mens du kontrollerer mekanisk og elektrisk belastning, skaffer du TEM-bilder under trinnene som følger. Andre belastninger og strømbelastninger kan også brukes.

- Påfør strekkstrinnet trinnvis i små trinn, avhengig av oppløsningen til den innebygde piezoaktuatoren (~ 0,34 nm i dette eksempelet), til det blir observert bevegelse av en eller flere forstyrrelser samtidig. Dette er et avgjørende skritt, slik at eventuell ytterligere økning i både termisk og / eller elektrisk energi gir ekstra bevegelse.

- Tillat prøven å balansere i ett minutt.

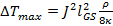

- Påfør en inngangsstrøm tetthet til prøven. På grunn av det lille tverrsnittet, bør strømmen være lav nok, selv ved store nåværende tettheter, at det ikke vil føre til betydelig temperaturstigning (

) I tHan måler delen. Den maksimale temperaturstigningen i midten av måleseksjonen avhenger av prøve geometri og materialegenskaper som beskrevet nedenfor.

) I tHan måler delen. Den maksimale temperaturstigningen i midten av måleseksjonen avhenger av prøve geometri og materialegenskaper som beskrevet nedenfor. - Hvis du vil vise en prøve i steady state, må du holde den under elektronstrålen i et minutt mens du holder strømstyrken, før du får bilder. Tillat prøven å balansere på denne måten gjelder etter endring i enten mekanisk eller elektrisk belastning.

Representative Results

Forberedelse og testing som beskrevet ovenfor, bør resultere i en prøve som bryter ved måleren, lik den enkeltkrystall kobber (SCC) prøven vist i figur 6a. Mekanisk svikt bør ledsages av en stor økning i motstanden, og bekrefter at SCC-prøven er elektrisk isolert av isolerte skiver og oksidbelagt silikonramme. Planeforskyvninger i prøven bør observeres ved hjelp av TEMs lyse feltmodus fokusert nær en soneakse. Ved gradvis økende belastning inntil strømningsspenningen (etter utbyttets likevektstilstand), bør dislokasjonsbevegelser være synlige ( figur 6b ). Med ekstra belastning og / eller påført strøm kan de tilhørende dislokasjonsbevegelsene overvåkes kontinuerlig.

Figur7 viser representative bilder under et EAD-eksperiment på en SCC-prøve 13 . Etter at prøven ble strekket til dens utbyttesvekt, ble ytterligere belastning påført uten å bruke noen strøm (se figur 7b 1 ). Dette resulterte i en ny forvridningssløyfe (eller muligens en annen dislokasjonsglidning), som indikert av pilen i figur 7 b 2 . Uten å endre stammen ble en strømtetthet på 500 A / mm 2 påført, men dette frembringer ikke merkbar bevegelse i noen forstyrrelser ( figur 7 b 3 ). Strømmen ble fjernet, prøven ble holdt konstant i et minutt, og stammen ble økt igjen, og igjen produsert merkbare forandringer i dislokasjonssløypen indikert av pilen i figur 7b 4 . Dette resultatet illustrerer potensialet for denne prosedyre for å isolere termiske og elektriske effekter involvert i elektrisk assistert deformasjon. Eksperimenter som involverer høyere strømtettheter (opptil 5 kA / mm 2 ) har også blitt utført ved hjelp av denne teknikken, hvilket gir tilsvarende resultater, ingen observerbar ytterligere dislokasjonsbevegelse i fravær av ytterligere belastning. Ved bruk av høyere strømtettheter legger vekt på evnen til denne teknikken til å fjerne termiske spenninger forårsaket av Joule-oppvarming, som har kompliserte tidligere EAD-datasett.

Med tanke på den lille størrelsen på prøvemåleravsnittet, er valg av høyverdig materiale av avgjørende betydning. For eksempel vil mikroskopiske materialdefekter, f.eks. Hulrom, nær en måleseksjon resultere i katastrofale feil i en prøve under materialforberedelse ( figur 4 g ). Dette er spesielt Utfordrende som det er vanskelig å vite om det er usynlige materialdefekter i måleseksjonen uten å utføre ytterligere ikke-destruktiv testing, for eksempel røntgendiffraksjonstopografi.

En annen viktig utfordring er mulig overflateskade under laser eller fokusert ionfresning, inkludert Ga-ion-implantering, ionstråleinducerte dislokasjoner og dannelse av amorfe strukturer fra laserinducert oppvarming. Flertallet av overflateartefakter kan fjernes ved å bruke en forsiktig FIB-freseprosess (trinn 3.3). Bruk av denne mikrofabrikasjonsteknikker krever imidlertid nøye vurdering, da disse overflatefeilene kan endre mikrostrukturene i prøven og i stor grad påvirke EAD-eksperimentelle resultater. I vårt arbeid benyttet vi TEM-bilder og diffraksjonsmønstre med høy oppløsning for å bekrefte at våre eksemplarer var faktisk uberørt enkeltkrystallkobber Figur 6c.

Innhold "fo: keep-together.within-page =" 1 "> Det er verdt å merke seg at den maksimale temperaturstigningen i midten av måleseksjonen kan beregnes ved å bruke følgende ligning 13 : hvor

hvor  Er den nåværende tettheten,

Er den nåværende tettheten,  Er måleavsnittets lengde,

Er måleavsnittets lengde,  Er elektrisk resistivitet, og

Er elektrisk resistivitet, og  Er termisk ledningsevne. Ligningen indikerer at temperaturøkningen i måleseksjonen er svært følsom overfor

Er termisk ledningsevne. Ligningen indikerer at temperaturøkningen i måleseksjonen er svært følsom overfor  Da maksimal prøvetemperaturstigning er direkte relatert til kvadratet av måle lengden. For eksempel øker måleseksjonens lengde med en størrelsesorden, fra 10 μ M (brukt i den nåværende studien) til 100 μm, ville ha økt temperaturstigningen med to størrelsesordener. I stedet for en temperaturøkning på ~ 0,02 ° C, ville temperaturen ha økt med ~ 2 ° C, og det ville trolig ha gjort en betydelig forskjell i denne studien. I tillegg påvirker materialvalg også temperaturstigningen. Kobber som brukes i denne studien har relativt lave elektriske resistive og høye termisk ledende koeffisienter, og som et resultat for en gitt strømtetthet vil en forventet temperaturøkning i et kobberprøve være mye mindre sammenlignet med andre materialeprøver. Eksempelvis har platina 6 ganger større resistivitet og 5 ganger mindre konduktivitet 17 sammenlignet med kobber, og som følge av dette forventes mye større temperaturstigning (ca. 30 ganger) for platinakasse når mållengden og gitt strømtetthet er samme.

Da maksimal prøvetemperaturstigning er direkte relatert til kvadratet av måle lengden. For eksempel øker måleseksjonens lengde med en størrelsesorden, fra 10 μ M (brukt i den nåværende studien) til 100 μm, ville ha økt temperaturstigningen med to størrelsesordener. I stedet for en temperaturøkning på ~ 0,02 ° C, ville temperaturen ha økt med ~ 2 ° C, og det ville trolig ha gjort en betydelig forskjell i denne studien. I tillegg påvirker materialvalg også temperaturstigningen. Kobber som brukes i denne studien har relativt lave elektriske resistive og høye termisk ledende koeffisienter, og som et resultat for en gitt strømtetthet vil en forventet temperaturøkning i et kobberprøve være mye mindre sammenlignet med andre materialeprøver. Eksempelvis har platina 6 ganger større resistivitet og 5 ganger mindre konduktivitet 17 sammenlignet med kobber, og som følge av dette forventes mye større temperaturstigning (ca. 30 ganger) for platinakasse når mållengden og gitt strømtetthet er samme. P_upload / 55735 / 55735fig1.jpg "/>

Figur 1: Det mikrodevice-baserte elektromekaniske testsystemet (MEMTS). Dette bildet er et tredimensjonalt (3D) skjema som viser de viktige komponentene og hvordan eksempler passer inn i TEM-holderen. Bare ledningene som forbinder prøven med tappene på TEM-holderen, vises ikke. Vennligst klikk her for å se en større versjon av denne figuren.

Figur 2: Fremstilling av silikonrammer. En ren Si-plate ( a ) er spin-belagt med fotoresist ( b ), som deretter mønsteres ved hjelp av fotolithografi. Den eksponerte fotoresist er utviklet vekk for å avsløre den underliggende Si-waferen ( c ). Waferen er midlertidig bundet til en tykkere støtteskive og reaktivIon-etsing (RIE) brukes til å etsere gjennom den tynnere toppskiven ( d - e ). Aceton brukes til å fjerne fotoresistene og for å løsne støtteskiven ( f ). Et silisiumoksidlag blir deretter avsatt på hele overflaten av den etsede wafer ( g ). Endelig skilles individuelle rammer fra waferen ved å trekke dem forsiktig ut av deres støttefliker ( h ). Vennligst klikk her for å se en større versjon av denne figuren.

Figur 3: Fremstilling av metallprøver. Optiske bilder av ( a ) en rekke kobberprøver ( b ) et enkeltprøve, og ( c ) zoom-in-visning av en måleseksjon. Fremstillingsprosessstrinnene er vist i ( d b ). Begge sider av en tynn folie er belagt med fotoresist for å beskytte prøven under laserskjæring ( d , topp). Strukturer er laser maskinert ( d , andre) og deretter etset for å produsere glatte kanter ( d , tredje). Mange eksemplarer kan produseres fra en enkelt fabrikasjon som vist i ( a ). Til slutt fjernes fotoresistet, og enkeltprøver fjernes forsiktig fra prøvelisten ( d , bunn). Vennligst klikk her for å se en større versjon av denne figuren.

Figur 4: Fresebilder med fokusert ionstråle (FIB). Bilde ( a ) viser prøven festet til Si-rammen og en nærbildevisning(Innsett) av prøveunderlaget etter at det var laserskåret. Bilder ( b ) - ( e ) viser måleseksjonen blir gradvis tynnere under suksessive FIB-pass. Hvert pass fjerner mindre materiale for å forbedre overflatefinishen og reduserer materialegenskapsendringer på grunn av freseprosessen. Imidlertid er det mulig at gaugeavsnittet mangler å forbli ( f ), noe som kan medføre materialfeil selv før belastning påføres ( g ). Vennligst klikk her for å se en større versjon av denne figuren.

Figur 5: Prøve montert i en TEM-holder. ( A ) og ( b ) viser en samplet prøve i en TEM-holder og endelig dimensjon av måleseksjonen med glatte overflater ved hjelp av genTle FIB-fresing. Når prøven er bundet til Si-rammen og sølvtrådene er festet ved hjelp av ledende epoksy ( c ), brukes de to sirkulære hullene i Si-rammen for å montere prøven i TEM-holderen. Ikke-ledende skiver brukes til å isolere prøven fra TEM-holderen. Til slutt er sølvtrådene festet til TEM-holderpinnene ved hjelp av ledende epoksy. Endret 13 , med tillatelse fra AIP Publishing. Vennligst klikk her for å se en større versjon av denne figuren.

Figur 6: En representativ enkeltkrystall kobber (SSC) prøve. ( A ) viser måleseksjonen (plassering A fra figur 1 ) tatt etter mangel på måleseksjonen. ( F C ) viser diffraksjonsmønsteret ved måleseksjonen. Endret 13 , med tillatelse fra AIP Publishing. Vennligst klikk her for å se en større versjon av denne figuren.

Figur 7: In situ EAD eksperimentelle TEM bilder. Disse bildene avslører mekaniske og elektriske belastningseffekter på dislokasjonsbevegelsen. ( B1 ) - ( b4 ) viser innsynsvisning av område ( b ) i ( a ). ( B1 ) viser prøven i en balanse etter utbytte. ( B2 ) identifiserer dislokasjonssløyfedannelse som følge av ytterligere belastning utover tilstanden vist i (

Discussion

Mikro / nanoteknologi har tilbudt kraftige verktøy for å karakterisere materialadferd i analysekamre, inkludert skanning 16 , 18 , 19 , 20 , 21 og transmisjonselektronmikroskop 13 , 22 , 23 , 24 . Slike in situ testing evne er svært attraktivt for materialet vitenskap og ingeniørfellesskap, da fundamentale mikrostrukturer og underliggende deformasjonsmekanismer kan observeres direkte ved bruk av høyoppløselig elektronmikroskopi 25 , 26 .

Her har vi presentert en mikrodevice-basert metode for å undersøke koblet elektrisk og mekanisk oppførsel av materialprøver ved hjelp av unik advAntas av in situ TEM. Trinnene i denne tilnærmingen krever gjennomsnittlig erfaring ved bruk av fotolithografi, reaktiv ioneteksjonsutstyr, elektronmikroskoper, og tilgang til og opplæring på et høyverdig laserbearbeidingssystem som det som benyttes her. Selv om montering av prøver og silikonholdere er oppnådd ved hjelp av enkle metoder: sølv epoksy og et grunnleggende lysmikroskop, må det tas hensyn til at det ikke blir skadet prøvenemåleren. Dette gjelder hele tiden når du håndterer prøven. Det må også tas hensyn til de siste FIB-freseprosessene for kobberprøver. Reduksjon av akselerasjonsspenning (5 kV) og strøm (<80 pA) 27 under sluttpolering vil redusere mulig prøveskade 28 og gi en jevn, feilfri måleseksjon. En annen viktig ting å huske er å kontrollere at prøven er elektrisk isolert fra TEM-holderen for å sikre at den påførte strømmen passerer gjennom måleavsnittetNår forsøket begynner.

Wafer-etseprosessen inneholder noen trinn som er avgjørende for å lage en god ramme for EAD-prøven. For midlertidig å binde 500 μm bæreplaten til 180 μm waferen med et jevnt midlertidig klebemiddelbelegg mellom waferene, er det viktig å ikke bare hjelpe til med å håndtere den skjøre etsede wafen, men støtteplaten forenkler også varmeoverføringen under plasmaetseprosessen. Utilstrekkelig varmeoverføring kan resultere i etsning av PR-masken og påfølgende ikke-mål-etsing av silikonrammen. Det er også viktig å periodisk måle etset grøftdybde. Den tynnere toppsilikonplaten må være fullstendig etset gjennom, men det bør være minimal etsing på støtteplaten slik at den kan virke som en jevn kjøleskum til den tynnere platen. Til slutt er det viktig å rengjøre den etsede waferen grundig med aceton etterfulgt av DI-vannspyling før SiO 2- avsetning for å minimere gjenværende gjenværendesidues.

EAD-eksperimentelle bildene som vises her er representative for hva som kan forventes, men modifikasjoner kan gjøres for oppløsning, dosering og rammeprosent for å muliggjøre bedre observasjon og kvantifisering av dislokasjoner. Også bildebehandlingsprogramvare kan benyttes til å analysere en serie av TEM-bilder med forbedret oppløsning.

MEMTS tilbyr flere unike fordeler for å studere elektromekanisk materialeadferd. Dette systemet muliggjør direkte observasjon av nanoskalafenomener som styrer makroskala materialdeformasjoner under elektromekanisk lasting. For det andre gir prøvesporsekseksjonene med lite tverrsnitt muligheten til å påføre betydelige elektriske strømtettheter ved hjelp av lav strømstyrke, og fjerner dermed sikkerhetsproblemer som er forbundet med bruk av høyspenningsinstrumenter. For eksempel vil en gjeldende tetthet på 1000 A / mm 2 til en 1 mm 2 gauge seksjon kreve 1 kA sammenlignet med bare1 mA hvis gauge-tverrsnittet ble redusert til 1 μm 2 . Enda viktigere, ved hjelp av lavere strømforsyninger i termisk styring. MEMSTENE er også unikt fordi dets justering og montering ikke krever dyrt utstyr og er ikke tidsintensiv sammenlignet med andre mikrodevice-baserte monteringsmetoder.

Metoden som beskrives her gir seg god til elektromekanisk testing av metaller, keramikk og polymerer, men det kan også brukes til å undersøke den mikrostrukturavhengige elektromekaniske oppførelsen innen hver av disse materialeklassene. For eksempel kan virkningen av enkelt- og polykrystallinitet, kornorientering, kornstørrelse, fasedistribusjon og defekttetthet på elektromekanisk oppførsel bli undersøkt ved å forberede representative prøver. Innsikt fra en slik omfattende studie kan gi den forståelsen som trengs for å forstå EAD-kjøringsmekanismen (e) og fremme EAD-produksjonsegenskapene. Snakker mer broaDIG kan MEMTS være en nyttig plattform for å studere andre enheter som benytter en termoelektrisk kopling. Det kan for eksempel brukes til å observere materialer som brukes i termoelektriske kjølere, som konverterer en påført spenning til en temperaturforskjell via Seebeck-effekten.

Selv om eksperimenter utført ved bruk av prosessen som er skissert her, har ennå ikke vist at elektrisk assistert deformasjon oppstår i fravær av betydelig Joule-oppvarming, er det nødvendig med ytterligere eksperimenter. Prosessen beskrevet her benyttet et lite sett av eksperimentelle forhold og fokuserte på en lokalisert region. Et mer omfattende sett med eksperimenter som bruker flere materialer, nåværende tettheter og tidsskala er nødvendig for å sikre en bedre verifisering av eksistensen eller fraværet av rene elektriske effekter i EAD. En teknisk begrensning av den nåværende MEMTS-tilnærmingen er mangel på evne til å kvantifisere kraft som virker på en prøve under in situ- eksperimenter. Kraftmålet er avgjørendeFor å oppnå stress-stamdata ( f.eks. For kvantitativt å identifisere når prøven har nådd strømspenning) og, når den kombineres med in situ observasjoner, direkte gir forbindelser mellom mikrostruktur og eiendom. Mot denne unike forskningsmuligheten jobber vi for tiden med å modifisere Si-rammer for å innlemme integrerte kraftsensorer.

Disclosures

Forfatterne erklærer at de ikke har konkurrerende økonomiske interesser.

Acknowledgments

Dette arbeidet ble støttet av ASEE-NRL postdoktoralt fellesskap og Naval Research Office gjennom US Naval Research Laboratory's Basic Research Program. Forfatterne takker C. Kindle ved NRL for sin tekniske støtte.

Materials

| Name | Company | Catalog Number | Comments |

| Silicon wafers | Any high-quality polished wafers of the correct thickness will work | ||

| Photoresist | Dow | SR220-7 | |

| Photoresist developer | Shipley | MF 24A | |

| Photoresist developer | Rohm and Haas | MF 319 | |

| Temporary wafer adhesive | Crystalbond 509 | Available from a variety of sources | |

| Iductively Coupled Plasma Reactive Ion Etching (CP-RIE) system | Oxford | Plasmalab system 100 ICP RIE | |

| Profilometer | Veeco | Dektak 150 | |

| Plasma-Enhanced Chemical Vapor Deposition (PECVD) system | Oxford | Plasmalab system 100 PECVD | |

| Thin specimen sheet | Surepure Chemetals | 3702, 3703, 3704 or 2236 | 13 µm and 25 µm-thick copper, 99.99% 4N Pure |

| Photoresist | Shipley | 1818 | |

| 355 nm, 10 W, solid-state, frequency tripled Nd:YVO4 pulsed laser | JDSU | Q301-HD | |

| Liquid ferric chloride | Sigma-Aldrich | 157740 | |

| Conductive silver epoxy | Chemtronics | CW2400 | |

| Silver wires | Any highly conductive metallic wires will work (<100 µm in diameter) | ||

| Focused Ion Beam (FIB) | FEI | Nova 600 | |

| Single tilt straining TEM holder | Gatan | 654 | |

| Displacement controller | Gatan | 902 Accutroller | May be sold with the TEM holder |

| CO2 laser cutter | Universal Laser Systems | VLS 3.50 | Use 50% power and 15% speed |

| Electrical insulation sheet | 0.5 mm-thick Hard Fiber Electrical Grade Sheet (Fishpaper) | Available from a variety of sources | |

| Transmission Electron Microscope (TEM) | FEI | Tecnai G2 | |

| External power supply | Keithley | 2400 SourceMeter |

References

- Ross, C. D., Kronenberger, T. J., Roth, J. T. Effect of dc on the formability of Ti-6Al-4V. J Eng Mater-T ASME. 131 (3), 031004 (2009).

- Siopis, M. S., Kinsey, B. L. Experimental investigation of grain and specimen size effects during electrical-assisted forming. J Manuf Sci Eng-T ASME. 132 (2), 021004 (2010).

- Green, C. R., McNeal, T. A., Roth, J. T. Springback Elimination for Al-6111 Alloys Using Electrically Assisted Manufacturing (EAM). 37th Annual North American Manufacturing Research Conference. 37, Greenville, SC. 403-410 (2009).

- Okazaki, K., Kagawa, M., Conrad, H. A study of the electroplastic effect in metals. Scr Mater. 12 (11), 1063-1068 (1978).

- Sprecher, A. F., Mannan, S. L., Conrad, H. Overview no. 49. On the mechanisms for the electroplastic effect in metals. Acta Metall. 34 (7), 1145-1162 (1986).

- Perkins, T. A., Kronenberger, T. J., Roth, J. T. Metallic forging using electrical flow as an alternative to warm/hot working. J Manuf Sci Eng-T ASME. 129 (1), 84-94 (2007).

- Andrawes, J. S., Kronenberger, T. J., Perkins, T. A., Roth, J. T., Warley, R. L. Effects of DC current on the mechanical behavior of AlMg1SiCu. Mater Manuf Process. 22 (1), 91-101 (2007).

- Dzialo, C. M., Siopis, M. S., Kinsey, B. L., Weinmann, K. J. Effect of current density and zinc content during electrical-assisted forming of copper alloys. CIRP Ann Manuf Techn. 59 (1), 299-302 (2010).

- Fan, R., Magargee, J., Hu, P., Cao, J. Influence of grain size and grain boundaries on the thermal and mechanical behavior of 70/30 brass under electrically-assisted deformation. Mater Sci Eng A. 574, 218-225 (2013).

- Magargee, J., Morestin, F., Cao, J. Characterization of Flow Stress for Commercially Pure Titanium Subjected to Electrically Assisted Deformation. J Eng Mater Technol. 135 (4), 041003 (2013).

- Kinsey, B., Cullen, G., Jordan, A., Mates, S. Investigation of electroplastic effect at high deformation rates for 304SS and Ti-6Al-4V. CIRP Ann - Manuf Technol. 62 (1), 279-282 (2013).

- Williams, D. B., Carter, C. B. Transmission electron microscopy. , 2nd edn, Springer. (2008).

- Kang, W., Beniam, I., Qidwai, S. M. In situ electron microscopy studies of electromechanical behavior in metals at the nanoscale using a novel microdevice-based system. Rev Sci Instrum. 87 (9), (2016).

- Kim, M. J., et al. Electric current-induced annealing during uniaxial tension of aluminum alloy. Scr Mater. 75, 58-61 (2014).

- Knowles, M. R. H., Rutterford, G., Karnakis, D., Ferguson, A. Micro-machining of metals, ceramics and polymers using nanosecond lasers. Int J Adv Manuf Tech. 33 (1-2), 95-102 (2007).

- Kang, W., Saif, M. T. A. A novel SiC MEMS apparatus for in situ uniaxial testing of micro/nanomaterials at high temperature. J Micromech Microeng. 21 (10), (2011).

- Callister, W. D. Materials Science and Engineering: An Introduction. , 7th edn, John Wiley & Sons, Inc. (2007).

- Kang, W., Saif, M. T. A. A Novel Method for In Situ Uniaxial Tests at the Micro/Nano Scale-Part I: Theory. J Microelectromech Syst. 19 (6), 1309-1321 (2010).

- Kang, W., Han, J. H., Saif, M. T. A. A Novel Method for In Situ Uniaxial Tests at the Micro/Nanoscale-Part II: Experiment. J Microelectromech Syst. 19 (6), 1322-1330 (2010).

- Kang, W. M., Saif, M. T. A. In Situ Study of Size and Temperature Dependent Brittle-to-Ductile Transition in Single Crystal Silicon. Adv Func Mater. 23 (6), 713-719 (2013).

- Sim, G. D., Vlassak, J. J. High-temperature tensile behavior of freestanding Au thin films. Scr Mater. 75, 34-37 (2014).

- Haque, M. A., Saif, M. T. A. Deformation mechanisms in free-standing nanoscale thin films: A quantitative in situ transmission electron microscope study. Proc Natl Acad Sci U S A. 101 (17), 6335-6340 (2004).

- Zhu, Y., Espinosa, H. D. An electromechanical material testing system for in situ electron microscopy and applications. Proc Natl Acad Sci U S A. 102 (41), 14503-14508 (2005).

- Hosseinian, E., Pierron, O. N. Quantitative in situ TEM tensile fatigue testing on nanocrystalline metallic ultrathin films. Nanoscale. 5 (24), 12532-12541 (2013).

- Kang, W., Rajagopalan, J., Saif, M. T. A. In Situ Uniaxial Mechanical Testing of Small Scale Materials-A Review. Nanosci Nanotechnol Lett. 2 (4), 282-287 (2010).

- Kang, W., Merrill, M., Wheeler, J. M. In Situ Thermomechanical Testing Methods for Micro/Nano-Scale Materials. Nanoscale. , (2016).

- Thompson, K., Gorman, B., Larson, D., Bv Leer,, Hong, L. Minimization of Ga Induced FIB Damage Using Low Energy Clean-up. Microsc Microanal. 12 (S02), 1736-1737 (2006).

- Mayer, J., Giannuzzi, L. A., Kamino, T., Michael, J. TEM sample preparation and FIB-induced damage. MRS Bulletin. 32 (5), 400-407 (2007).

) I tHan måler delen. Den maksimale temperaturstigningen i midten av måleseksjonen avhenger av prøve geometri og materialegenskaper som beskrevet nedenfor.

) I tHan måler delen. Den maksimale temperaturstigningen i midten av måleseksjonen avhenger av prøve geometri og materialegenskaper som beskrevet nedenfor.