Summary

Isolering af elektriske og termiske virkninger på elektrisk assisteret deformation (EAD) er meget vanskelig ved anvendelse af makroskopiske prøver. Metallprøve mikro- og nanostrukturer sammen med en brugerdefineret testprocedure er udviklet til at evaluere virkningen af den anvendte strøm på formationen uden jouleopvarmning og udvikling af dislokationer på disse prøver.

Abstract

Elektrisk assisteret deformation (EAD) anvendes i stigende grad til at forbedre formbarheden af metaller under processer som metalplader og smedning. Vedtagelsen af denne teknik foregår på trods af uenighed om den underliggende mekanisme, der er ansvarlig for EAD. Den her beskrevne forsøgsprocedure muliggør en mere eksplicit undersøgelse i forhold til tidligere EAD-forskning ved at fjerne termiske virkninger, der er ansvarlige for uenighed i fortolkningen af tidligere EAD-resultater. Da proceduren beskrevet her muliggør EAD-observation på stedet og i realtid i et transmissionselektronmikroskop (TEM), er det desuden bedre end eksisterende post mortemmetoder, der observerer EAD-effekter efter test. Testprøver består af en enkeltkrystal kobber (SCC) folie, der har en fritstående trækprøvesektion med nanoskala tykkelse, fremstillet ved anvendelse af en kombination af laser- og ionstrålefræsning. SCC'en er monteret på en ætset siliciumbase, der giver migChanisk støtte og elektrisk isolering, mens den tjener som køleskab. Ved hjælp af denne geometri oplever testafsnittet en ubetydelig temperaturstigning (<0,02 ° C), selv ved høj strømtæthed (~ 3.500 A / mm 2 ), og eliminerer dermed Joule-varmeffekter. Overvågning af materialedeformation og identifikation af de tilsvarende ændringer i mikrostrukturer, fx dislokationer, opnås ved at erhverve og analysere en serie af TEM-billeder. Vores prøveforberedelse og in situ- forsøgsprocedurer er robuste og alsidige, da de let kan bruges til at teste materialer med forskellige mikrostrukturer, fx enkelt- og polykrystallinsk kobber.

Introduction

Elektrisk assisteret deformation (EAD) er et nyttigt værktøj til metaldeformationsprocesser som smedning, stempling, ekstrudering mv . EAD-processen indebærer at anvende en elektrisk strøm gennem et metal emne under deformation, hvilket væsentligt forbedrer metalformbarheden ved at reducere strømspændinger, stigende spændinger til fejl og i nogle tilfælde eliminere springback efter dannelse 1 , 2 , 3 . På trods af den anvendte vækst er der ikke enighed om den mekanisme, hvormed EAD forbedrer metalformbarheden. I dette papir beskrives prøveforberedelse og testprocedure for et forsøg, hvor det er muligt at isolere potentielt konkurrerende EAD-mekanismer og at muliggøre in situ mikrostrukturel undersøgelse under test.

Der er to hypoteser for EADs virkning på metaldannelse. Den første hypotese, Joule-varmeffekten, staAt den påførte strøm møder elektrisk modstand i formningsmetallet, hvilket får temperaturen til at stige og fører til materiel blødgøring og udvidelse. En anden hypotese kaldes elektroplasticitet, hvor den elektriske strøm øger deformationen ved at sænke dislokationsaktiveringsenergien. Begge disse hypoteser stammer fra eksperimenter i 1970'erne med kortvarige nuværende impulser anvendt på mekanisk deformerende metaller 4 , 5 . Nyere undersøgelser indebærer typisk lavere DC-impulser, som er mere relevante for fremstillingsapplikationer, men forskere fortsætter med at være uenige i deres fortolkning af EAD-data.

Tolkning af EAD-data er vanskelig på grund af den stærkt koblede karakter af anvendt elektrisk strøm og stigende termisk energi. Selv små strømtætheder i stærkt ledende metaller kan betydeligt øge materialetemperaturen; Fx 130-240 ° C med en strømtæthed på 33-120 A / mm 2 for forskellige aluminium og kobberlegeringer 6 , 7 , 8 , 9 . Denne temperaturændring kan betydeligt påvirke elastisk modul, udbyttestyrke og strømspænding, hvilket gør det udfordrende at skelne mellem termiske og elektroplasticitetseffekter. Fremhævelse af denne vanskelighed, kan nylige undersøgelser findes som understøtter enten Joule-opvarmningshypotesen eller elektroplasticitetshypotesen. For eksempel har forskere undersøgt elektroemekanisk deformation i forskellige legeringer af aluminium, kobber og titan, at elektroplasticitet har bidraget til forbedret deformation, fordi effekten ikke kunne forklares ved Joule-opvarmning alene 1 , 6 , 7 . Kontrast til disse rapporter er studier, der tillægger EAD stress reduktion i tItanium, rustfrit stål og Ti-6Al-4V til termiske virkninger 10 , 11 .

Termisk styring er ikke specifik for EAD-forskning, men er snarere en generel bekymring ved undersøgelse af elektromekaniske materialegenskaber. Især i store prøver, hvor massens centrum er dybt isoleret fra omgivelserne, kan det være udfordrende at opretholde en ensartet temperatur. En anden elektromekanisk testudfordring relateret til prøvestørrelse er evnen til at udføre in situ og real-time observationer af grundlæggende mikrostrukturelle ændringer i forbindelse med elektromekanisk stress. In situ udføres TEM-mekanisk test rutinemæssigt på standardprøveprøver 12, men prøvernes ikke-ensartede tværsnit vil skabe geometriafhængige variationer i strømtæthed og varmeoverførsel nær måleafsnittet. Sammenfattende er de vigtigste udfordringer i at observere og tolke EA D-mekanismer er relateret til prøvestørrelse og kan opsummeres som følger: 1) termoelektrisk kobling påvirker prøvetemperaturen, hvilket gør det vanskeligt at isolere en enkelt foreslået EAD-mekanisme og 2) standardprøveprøver og procedurer ikke eksisterer for en in situ , realtid Undersøgelse af et materiale i spænding under en påført elektrisk strøm. Overvågning af disse udfordringer er mulig ved at udføre EAD-eksperimenter på en prøve med et ultra lavt volumenmålerafsnit i et transmissionselektronmikroskop (TEM) under styring af elektrisk strøm, mekanisk belastning og temperatur.

I dette dokument beskriver vi prøvepræparations- og testproceduren for et EAD-eksperiment, hvor Joule-opvarmningseffekter gøres ubetydelige ved at anvende en prøvestruktur med en mikro / nanoskala måleafsnit (10 μm x 10 μm x 100 nm) fastgjort til en større Stabiliserende understøtningsramme. Gennem analytisk og numerisk modellering er det blevet vistHvis "> 13 under denne konfiguration resulterede i lige store strømtætheder (~ 3.500 A / mm 2 ) i meget lille stigning i prøveens temperatur (<0,02 ° C). En tredimensionel skematisk af det mikrodevice-baserede elektromekaniske testsystem (MEMTS) er vist i figur 1. En anden vigtig fordel ved fremgangsmåden, der præsenteres her, er, at i stedet for at undersøge prøver efter testen, som det ofte gøres 14 , er prøvestrukturen og understøtningsrammen designet til at passe direkte ind i et transmissionselektronmikroskop TEM) prøveholderen udstyret med evnen til at anvende både elektriske og mekaniske belastninger samtidigt. Denne opsætning muliggør real-time in situ observation af materialedformation ved opløsning på nano til atomniveau. Selvom enkeltkrystal kobberprøver benyttes til proceduren beskrevet heri , Er metoden tilstrækkelig fleksibel til at blive anvendt til andre materialeprøver inkluDannelse af metaller, keramik og polymerer 15 , 16 .

Protocol

1. Mikrofabrikation af Si Rammer

- Spin-coat (3000 rpm og 30 s) SPR220-7 fotoresist (PR) på en 180 μm tyk Si wafer. Brug nok PR til at helt belægge waferen. Krystalplanets orientering af waferen er ikke vigtig.

- Blød bage waferen med et PR-lag (ca. 7,5 μm tykt) ved 60 ° C i 2 minutter og derefter ved 115 ° C i 90 s på en varm plade.

- Udsæt PR-laget til ultraviolet lys gennem en mønsteret krom / glasfotomask, der gør det let at passere igennem det for at definere Si-rammens form. Brug standardfotolitografiudstyr og processer til dette trin og den næste ( figur 2a-b ).

- Udvikle mønstre eksponeret gennem fotomasken ved at nedsænke Si waferen med PR på den i ufortyndet MF 24A eller MF 319 i ca. 1 minut ( Figur 2c ). Det mønstrede PR-lag tjener som en maske under trin 1.6.

- Forbind den 180 μm tykke Si-wafer til en 500 μm-tykk støtte Si wafeR ved hjælp af et lavt smeltepunkt midlertidigt klæbemiddel for lettere håndtering (se Materialebeskrivelse for detaljer). Varm klæbemiddel i en glasskål ved hjælp af en varm plade (70 ° C), og brug lige nok klæbemiddel til at belægge støtteskiven. Tryk let på den 180 μm tykke Si wafer på den 500 μm tykke wafer ( Figur 2d ).

- Etch gennem top silicium wafer ovenfra for at skabe fritstående strukturer. Brug et hvilket som helst antal kommercielt tilgængelige induktivt koblede plasma-reaktive ionisningssystemer, der anvender Bosch-processen med SF6- og C4F8-gasser til ætsningstrinnet. I Bosch-processen resulterer vekslende cykler af passivationslagsaflejring og plasma-ætsning dybt ætsede skyttegrav med for det meste intakte sideveje) (figur 2e).

- Start med 3 og 100 sccm strømme af SF 6 og C 4 F 8 i 5 s under afsætning og 100 og 2,5 sccm af SF 6 og C 4 F

- Start med 3 og 100 sccm strømme af SF 6 og C 4 F 8 i 5 s under afsætning og 100 og 2,5 sccm af SF 6 og C 4 F

- Hver 20 min måles dybden af den ætsede grøft ved hjælp af et profilometer til at kalibrere den etsningshastighed, der er specifik for instrumenterne og ætsningsopskriften.

- Afmonter støtte Si wafer og rengør den tynde Si wafer ved at fjerne det midlertidige klæbemiddel og PR ved hjælp af en naturgas aceton suge ( figur 2f ). Skyl derefter den tynde skive grundigt med deioniseret (DI) vand.

- Indsæt et SiO 2 isoleringslag ved 300 ° C på begge sider af Si-rammen ved brug af et kommercielt tilgængeligt plasmaforstærket kemisk dampaflejringssystem (PECVD) med SiH4, N20 og N2-gasser ( Figur 2g ). Brug standard SiO 2- deponeringsopskrifter, fx brug 5% SiH4 ved 170 sccm og N20 ved 710 sccm, At deponere et 2-3 μm tykt SiO 2 lag.

- Bryd fanerne, der forbinder individuelle rektangulære Si rammer til de omgivende strukturer. Brug skarpe pincet under et optisk mikroskop ( figur 2h ).

2. Laser Patterning af Metalliske Prøver

- Skær et 5,0 cm x 5,0 cm stykke kobberfolie (99,99% renhed, se Tabel af Materialer ) og klæb det med tape til en glasskinne . Spin coat begge sider med et 1 μm tykt lag af PR. Mens en folie med en bred vifte af tykkelse (op til 100 μm) kan skæres ved hjælp af laserteknikken, skal du bruge to forskellige tykkelser (13 μm og 25 μm) til demonstration. Brug tilstrækkelig PR til at helt belægge overfladerne. Bages PR ved 115 ° C i 2 minutter. PR'en er nødvendig for at beskytte overfladen af kobberfolien mod affald, der frembringes under laserskæringstrinnet, og at tillade kemisk ætsning af prøvebjælkerne (se trin 2.4) uden at påvirkeE overflade af folien.

- Ved hjælp af en 355 nm, 10 watt solid state, frekvens tredobbelt Nd: YVO 4 pulserende laser ved 50 kHz med ~ 90 ns pulsbredde, skæres et array på 5 til 4 individuelle prøver, der hver afholdes af en kobberramme 4 mm lang af 1 mm bred ( figur 3b ).

- Juster laserstrålen til en fluens på 65 mJ / cm 2 på overfladen af kobberfolien. Dette giver nok laser energi til at skære kobberet i to passager uden overdreven opvarmning og / eller beskadigelse af det tilstødende kobber. Mønsteret for hver prøve genereres af et Galvo-scanningsspejl, som scanner laserstrålen for at skære kobberfolien, som genererer 20 eksemplarer ad gangen ( figur 3a ). Juster bredden af laserskæringsprøvebjælken fra 30 μm (til den 13 μm tykke folie) til 50 μm (for den 25 μm tykke folie).

- Kemisk æts prøveprøven ved at nedsænke den i 40% flydende ferricchlorid ved 40-60 ° C i 30 s (for den 13 μm tykke folie) eller 40 s (for tHan 25 μm tyk folie) for at fjerne potentielt beskadigede laserskårer, reducere bredden af de enkelte prøvebjælker under 20 μm ( figur 3c ) og fremstille en glat strålekantprofil.

- Fjern den beskyttende fotoresist ved at nedsænke arrays i separate opløsningsmiddelbade af første acetone, derefter methanol efterfulgt af isopropanol og tør derefter med nitrogen. Opbevar prøvestykker i et tørt kvælstofudtørringsapparat. Et skematisk tværsnit af ovenstående fabrikationstrin er vist i figur 3d .

- Brug laseren til at skære en kasse omkring prøvestilen og frigive den fra resten af kobberfolien.

3. Samling og i situ- TEM-eksperimenter

- Løs en individuel prøve (herunder sin kobberramme) ved hjælp af minisaks. Placer en lille mængde sølv epoxy på siliciumrammen og pas forsigtigt prøven under et optisk mikroskop, så prøvestykket spænder over det smalle hul i midten afE-ramme ( figur 4a ).

- I lighed med trin 3.1 forbindes sølvkabler (50 μm i diameter) til begge ender af prøven med sølvepoxy ( figur 5c ).

- Brug fokuseret ionstråle (FIB) fræsning til at skabe nanoskala gauge sektionen (100 nm x 10 μm x 10 μm) med flere skuldre. De progressivt tykkere tværsnit, der bevæger sig væk fra måleafsnittet, er ment at frembringe en glat overgang i strømtætheder, en mere ensartet strømtæthed i måleafsnittet og for at minimere lokal opvarmning ved en hvilken som helst given skulder. For at minimere skaderne, brug reduceret accelerationsspænding (5 kV) og strøm (<80 pA) under den endelige formaling af kobberprøver. Mål målerens tværsnitsareal ved hjælp af scanningselektronmikroskop (SEM) billeder ( Figur 4b-e og 5b ).

- Fjern prøverammerne ved enten laserskæring, FIB eller minisaks (se indsats i figur 4a ). Selvom det ikke er tilfældet i billedet, placeringen oF klippet bør ideelt set være væk fra måleafsnittet for at minimere mulige materielle skader på måleafsnittet.

- Monter MEMTS på en enkelt TEM-holder (se Materialebeskrivelse ) under et optisk mikroskop, og fastgør det derefter ved hjælp af bolte og ikke-ledende skiver. Skiverne bruges til at forhindre uønsket vridning under samlingen. Brug skiver (0,5 mm tykt) mønstret fra et hårdt fiber elektrisk kvalitetsark ved hjælp af et 50 W CO 2 lasersystem (se Materialebeskrivelse til specifikke parametre under laserskæring).

- Forbind sølvkablerne fra trin 3.2 til metalstifterne ( figur 5a ) på TEM-holderen ved hjælp af sølvledende epoxy.

- Brug en håndholdt eller desktop multimeter til at kontrollere modstanden over MEMTS (B og C i Figur 1 ) for at kontrollere, at måleafsnittet ikke er brudt. Modstanden skal være mindre end 100 Ω. Mål også modstanden mellem MEMTS og den elektrisk jordede TEM-prøveholder for at bekræfte, at der ikke er nogen elektrisk snit mellem prøven og TEM-holderen. Hvis prøven er isoleret, skal den målte modstand være større end 10 MΩ.

- Placer TEM-holderen med MEMTS i TEM for in situ eksperimenter.

- Tilslut en ekstern jævnstrømforsyning (se Materialebord ) til de indbyggede elektriske gennemløb i TEM-holderen for at anvende DC-indgangssignaler på prøven uden for TEM-kammeret til styring af elektrisk strøm. Elektriske tilslutningssteder afhænger af TEM-holderfabrikanter, men for denne undersøgelse var forbindelserne placeret på holderhåndtaget, og stiften blev benyttet til at anvende strøm fra forsyningen til TEM-prøverne. Hent den nominelle strømtæthed ved måleafsnittet ved at dividere indgangsstrøm ved tværsnitsarealet (opnået fra et SEM-billede i figur 5b ).

BEMÆRK: Den enkelte hældning sTræning TEM holder indeholder en indbygget aktuator, der styres af en separat forskydningsregulator ( Tabel af materialer ). - Mens du kontrollerer mekanisk og elektrisk belastning, erhverver du TEM-billeder i de følgende trin. Andre belastninger og strømbelastninger kan også anvendes.

- Påfør trækstammen trinvis i små trin afhængigt af opløsningen af den indbyggede piezo aktuator (~ 0,34 nm i dette eksempel), indtil bevægelse af en eller flere dislokationer på samme tid overholdes. Dette er et afgørende skridt, så enhver yderligere stigning i enten termisk og / eller elektrisk energi giver yderligere bevægelse.

- Lad prøven ligestilles i et minut.

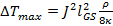

- Anvend en indgangsstrømtæthed til prøven. På grund af det lille tværsnit skal strømmen være lav nok, selv ved store strømtætheder, at det ikke vil medføre en betydelig temperaturstigning (

) I tHan måler sektionen. Den maksimale temperaturstigning ved midten af måleafsnittet afhænger af prøvegeometri og materialegenskaber som beskrevet nedenfor.

) I tHan måler sektionen. Den maksimale temperaturstigning ved midten af måleafsnittet afhænger af prøvegeometri og materialegenskaber som beskrevet nedenfor. - Hvis du vil billedet en prøve i steady state, skal du holde den under elektronstrålen i et øjeblik, mens du holder strømstyrken, inden du får billeder. Tilladelse af prøven til ligevægt på denne måde gælder efter enhver ændring i enten mekanisk eller elektrisk belastning.

Representative Results

Forberedelse og afprøvning som beskrevet ovenfor skal resultere i en prøve, der bryder ved dens måling, svarende til single crystal copper (SCC) prøven vist i figur 6a . Mekanisk svigt bør ledsages af en stor stigning i modstanden, hvilket bekræfter, at SCC-prøven er elektrisk isoleret af de isolerede skiver og oxidbelagt siliciumramme. Planeforskydninger i prøven skal observeres ved hjælp af TEMs lyse felttilstand, der er fokuseret nær en zoneakse. Ved gradvist stigende belastning, indtil strømningsspændingen (efter udbyttets ligevægtstilstand) nås, bør dislokationsbevægelser være synlige ( figur 6b ). Med yderligere belastning og / eller påført strøm kan de tilsvarende dislokationsbevægelser løbende overvåges.

Figur7 viser repræsentative billeder under et EAD-eksperiment på en SCC-prøve 13 . Efter spændingen af prøven til dens udbyttetilvigtstilstand blev der påført yderligere belastning uden at anvende nogen strøm (se figur 7b 1 ). Dette resulterede i en ny dislokationssløjfe (eller muligvis en anden dislokationsglidning) som angivet ved pilen i figur 7b 2 . Uden at ændre stammen blev en strømtæthed på 500 A / mm 2 påført, men dette frembragte ikke mærkbar bevægelse i nogen dislokation ( Figur 7 b 3 ). Strømmen blev fjernet, prøven blev holdt konstant i et minut, og stammen blev forøget igen og igen producerer mærkbare ændringer i dislokationssløjfen angivet ved pilen i figur 7b 4 . Dette resultat illustrerer potentialet for denne fremgangsmåde til isolering af termiske og elektriske effekter involveret i elektrisk assisteret deformation. Forsøg med højere strømtætheder (op til 5 kA / mm 2 ) er også udført ved anvendelse af denne teknik, hvilket giver lignende resultater - ingen observerbar yderligere dislokationsbevægelse i fravær af yderligere stamme. Brug af højere strømtætheder understreger denne tekniks evne til at fjerne termiske spændinger forårsaget af Joule-opvarmning, som har komplicerede tidligere EAD-datasæt.

I betragtning af den lille størrelse af stikprøveprofilen er det af afgørende betydning at vælge et materiale af høj kvalitet. For eksempel vil mikroskale materialefel, f.eks. Hulrum, nær en målesektion resultere i katastrofale fejl i en prøve under materialetilberedelse ( figur 4 g ). Dette er især Udfordrende, da det er svært at vide, om der er usete materielle fejl i måleafsnittet uden at udføre yderligere ikke-destruktiv testning, såsom røntgendiffraktionstopografi.

En anden vigtig udfordring er mulig overfladeskade under laser eller fokuseret ionfræsning, herunder Ga-ion-implantering, ionstråleinducerede dislokationer og dannelse af amorfe strukturer fra laserinduceret opvarmning. Størstedelen af overfladegenstande kan fjernes ved at anvende en blid FIB-fræsningsproces (trin 3.3). Anvendelse af denne mikrofabrikationsteknik kræver dog stadig omhyggelig overvejelse, da disse overfladefejl kan ændre mikrostrukturerne i prøven og i høj grad påvirke EAD-eksperimentelle resultater. I vores arbejde udnyttede vi høj opløsning TEM billeder og diffraktionsmønstre for at bekræfte, at vores eksemplarer var faktisk uberørt enkeltkrystal kobber Figur 6 c .

Indhold "fo: keep-together.within-page =" 1 "> Det er værd at bemærke, at den maksimale temperaturstigning i midten af måleafsnittet kan beregnes ved hjælp af følgende ligning 13 : hvor

hvor  Er den aktuelle tæthed,

Er den aktuelle tæthed,  Er måleafsnittets længde,

Er måleafsnittets længde,  Er elektrisk resistivitet, og

Er elektrisk resistivitet, og  Er termisk ledningsevne. Ligningen indikerer, at temperaturforøgelsen i måleafsnittet er meget følsom overfor

Er termisk ledningsevne. Ligningen indikerer, at temperaturforøgelsen i måleafsnittet er meget følsom overfor  Da den maksimale prøve temperaturstigning er direkte relateret til kvadratet af måle længden. For eksempel øger måleafsnittets længde med en størrelsesorden, fra 10 μ M (anvendt i den foreliggende undersøgelse) til 100 μm, ville have øget temperaturstigningen med to størrelsesordener. I stedet for en temperaturstigning på ~ 0,02 ° C ville temperaturen være forøget med ~ 2 ° C, og det ville sandsynligvis have haft en betydelig forskel i dette studie. Derudover påvirker materialevalg også temperaturstigningen. Kobber anvendt i denne undersøgelse har relativt lave elektriske resistive og høje termisk ledende koefficienter, og som følge heraf ville en forventet temperaturstigning i en kobberprøve for en given strømtæthed være meget mindre sammenlignet med andre materialeprøver. Eksempelvis har platin 6 gange større resistivitet og 5 gange mindre konduktivitet 17 sammenlignet med kobber, og som følge heraf forventes meget større temperaturstigning (ca. 30 gange) for en platinakasse, når målerlængden og den givne strømtæthed er samme.

Da den maksimale prøve temperaturstigning er direkte relateret til kvadratet af måle længden. For eksempel øger måleafsnittets længde med en størrelsesorden, fra 10 μ M (anvendt i den foreliggende undersøgelse) til 100 μm, ville have øget temperaturstigningen med to størrelsesordener. I stedet for en temperaturstigning på ~ 0,02 ° C ville temperaturen være forøget med ~ 2 ° C, og det ville sandsynligvis have haft en betydelig forskel i dette studie. Derudover påvirker materialevalg også temperaturstigningen. Kobber anvendt i denne undersøgelse har relativt lave elektriske resistive og høje termisk ledende koefficienter, og som følge heraf ville en forventet temperaturstigning i en kobberprøve for en given strømtæthed være meget mindre sammenlignet med andre materialeprøver. Eksempelvis har platin 6 gange større resistivitet og 5 gange mindre konduktivitet 17 sammenlignet med kobber, og som følge heraf forventes meget større temperaturstigning (ca. 30 gange) for en platinakasse, når målerlængden og den givne strømtæthed er samme. P_upload / 55735 / 55735fig1.jpg "/>

Figur 1: Det mikrodevice-baserede elektromekaniske testsystem (MEMTS). Dette billede er et tredimensionalt (3D) skema, der viser de vigtige komponenter og hvordan eksemplarer passer ind i TEM-holderen. Kun de ledninger, der forbinder prøven med stifterne på TEM-holderen, vises ikke. Klik her for at se en større version af denne figur.

Figur 2: Fremstilling af siliciumrammer. En ren Si-wafer ( a ) er spin-belagt med fotoresist ( b ), som derefter mønsteres ved hjælp af fotolitografi. Den eksponerede fotoresist udvikles væk for at afsløre den underliggende Si wafer ( c ). Waferen er midlertidigt bundet til en tykkere understøtningsskive og reaktivIonen etsning (RIE) bruges til at ætse gennem den tyndere top wafer ( d - e ). Aceton bruges til at fjerne fotoresist og at løsne støtteskiven ( f ). Et siliciumoxidlag deponeres derefter på hele overfladen af den ætsede skive ( g ). Endelig adskilles individuelle rammer fra waferen ved omhyggeligt at trække dem fri af deres støtteflig ( h ). Klik her for at se en større version af denne figur.

Figur 3: Fremstilling af metalprøver. Optiske billeder af ( a ) en række kobberprøver ( b ) et individprøve, og ( c ) zoom-in-visning af en måleafdeling. Fremstillingsprocesstrin vises i ( d b ). Begge sider af en tynd folie er belagt med fotoresist for at beskytte prøven under laserskæringen ( d , top). Strukturer er laserbearbejdet ( d , andet) og derefter ætset for at producere glatte kanter ( d , tredje). Mange eksemplarer kan fremstilles fra en enkelt fabrikationskørsel som vist i ( a ). Endelig fjernes fotoresistet og individuelle prøver fjernes forsigtigt fra prøvearket ( d , bunden). Klik her for at se en større version af denne figur.

Figur 4: Maleringsbilleder med fokuseret ionstråle (FIB). Billede ( a ) viser prøven fastgjort til Si-rammen og et nærbillede(Indsats) af prøveunderstøtningen, efter at den var laserskåret. Billeder ( b ) - ( e ) viser, at måleafsnittet bliver gradvist tyndere under successive FIB-passager. Hvert pas fjerner mindre materiale for at forbedre overfladefinishen og reducerer materielle egenskabsændringer på grund af fræsningsprocessen. Det er dog muligt for gauge-sektionens defekter at forblive ( f ), hvilket kan medføre materialesvigt, selv før der påføres en belastning ( g ). Klik her for at se en større version af denne figur.

Figur 5: Prøve monteret i en TEM holder. ( A ) og ( b ) viser en samlet prøve i en TEM-holder og den endelige dimension af måleafsnittet med glatte overflader ved hjælp af genTle FIB-fræsning. Når prøven er bundet til Si-rammen og sølvkablerne er fastgjort ved hjælp af ledende epoxy ( c ), bruges de to cirkulære huller i Si-rammen til montering af prøven i TEM-holderen. Ikke-ledende skiver bruges til at isolere prøven fra TEM-holderen. Endelig er sølvtrådene fastgjort til TEM-holderstifterne ved hjælp af ledende epoxy. Ændret 13 , med tilladelse fra AIP Publishing. Klik her for at se en større version af denne figur.

Figur 6: En repræsentativ enkeltkrystal kobber (SSC) prøve. ( A ) viser måleafsnittet (sted A fra figur 1 ) taget efter fejl i måleafsnittet. ( F C ) viser diffraktionsmønsteret ved måleafsnittet. Ændret 13 , med tilladelse fra AIP Publishing. Klik her for at se en større version af denne figur.

Figur 7: In situ EAD eksperimentelle TEM billeder. Disse billeder afslører mekaniske og elektriske belastningseffekter på dislokationsbevægelsen. ( B1 ) - ( b4 ) viser zoom-indtrykket af område ( b ) i ( a ). ( B1 ) viser prøven i en ligevægtstilstand efter udbytte. ( B2 ) identificerer dislokationssløjdannelse som følge af yderligere belastning ud over tilstanden vist i (

Discussion

Mikro / nanoteknologi har tilbudt kraftfulde værktøjer til karakterisering af materialeadfærd i analytiske kamre, herunder scanning 16 , 18 , 19 , 20 , 21 og transmissionselektronmikroskop 13 , 22 , 23 , 24 . En sådan in situ testfunktion er yderst attraktiv for materialet videnskab og teknik samfund, da grundlæggende mikrostrukturer og underliggende deformationsmekanismer kan observeres direkte under anvendelse af højopløsningselektronmikroskopi 25 , 26 .

Her har vi præsenteret en mikrodevice-baseret metode til at undersøge koblede elektriske og mekaniske opførsel af materialeprøver ved hjælp af unik advAntager in situ TEM. Trinnene i denne tilgang kræver gennemsnitserfaring ved hjælp af fotolithografi, reaktivt ionisættingsudstyr, elektronmikroskoper og adgang til og træning på et laserbaseret lasersystem af høj kvalitet som den her anvendte. Selvom samling af prøver og siliciumholdere er udført ved hjælp af enkle midler: sølv epoxy og et grundlæggende lysmikroskop, skal man sørge for at ikke beskadige prøvestykkeafsnittet. Dette gælder hele tiden ved håndtering af prøven. Der skal også tages hensyn til de sidste FIB-fræsningsprocesser af kobberprøver. At reducere accelerationsspændingen (5 kV) og strømmen (<80 pA) 27 under den endelige polering reducerer mulig prøveskade 28 og frembringer en glat, defektfri målesektion. En anden vigtig ting at huske er at kontrollere, at prøven er elektrisk isoleret fra TEM-holderen for at sikre, at den påførte strøm passerer gennem måleafsnittetNår forsøget begynder.

Wafer-ætsningsprocessen indeholder nogle trin, der er afgørende for at fremstille en god ramme til EAD-prøven. For midlertidigt at binde den 500 μm understøtende wafer til 180 μm waferen med en ensartet midlertidig klæbende belægning mellem waferne er vigtig, ikke kun for at hjælpe med at håndtere den skrøbelige ætsede wafer, men understøtningspladen letter også varmeoverførslen under plasmaetsningsprocessen. Utilstrækkelig varmeoverførsel kan resultere i ætsning af PR-masken og efterfølgende ikke-måletsning af siliciumrammen. Det er også vigtigt at måle en ætset grøftdybde med jævne mellemrum. Den tyndere top silicium wafer skal være fuldstændig ætset gennem, men der bør være minimal ætsning på støttepladen, så den kan fungere som en ensartet køleskab til den tyndere wafer. Endelig er det vigtigt at rengøre den ætsede wafer grundigt med acetone efterfulgt af DI-skylning inden SiO 2- aflejring for at minimere resterende restersidues.

EAD-eksperimentelle billeder vist her er repræsentative for hvad der kan forventes, men der kan foretages modifikationer til opløsning, dosering og billedfrekvens for at muliggøre bedre observation og kvantificering af dislokationer. Desuden kan billedbehandlingssoftware bruges til at analysere en serie af TEM-billeder med forbedret opløsning.

MEMTS tilbyder flere unikke fordele til at studere elektromekanisk materialeadfærd. Dette system muliggør direkte observation af nanoskala fænomener, der styrer makroskala materiale deformationer under elektromekanisk belastning. For det andet giver prøvemålerne med lille tværsnit mulighed for at anvende væsentlige elektriske strømtætheder ved hjælp af en lav strømstyrke, hvorved sikkerhedsproblemer iboende ved anvendelse af høj effektinstrumenter fjernes. For eksempel ville anvendelse af en strømtæthed på 1.000 A / mm 2 til en 1 mm 2 gauge sektion kræve 1 kA sammenlignet med kun1 mA hvis gauge-tværsnittet blev reduceret til 1 μm 2 . Endnu vigtigere, ved at bruge en lavere strømforsyning i termisk styring. MEMTS er også unikke, fordi dets justering og samling ikke kræver dyrt udstyr og ikke er tidskrævende i forhold til andre mikrodevice-baserede samlingsmetoder.

Den her beskrevne metode giver sig godt til elektromekanisk afprøvning af metaller, keramik og polymerer, men det kan også bruges til at undersøge den mikrostrukturafhængige elektromekaniske adfærd inden for hver af disse materialeklasser. For eksempel kan virkningen af enkelt- og polykrystallinitet, kornorientering, kornstørrelse, fasedistribution og defektensitet på elektromekanisk adfærd undersøges ved at forberede repræsentative prøver. Insights opnået fra en sådan omfattende undersøgelse kunne give den nødvendige forståelse for yderligere at forstå EAD-drivmekanismen (r) og fremme EAD-produktionskapaciteter. Taler mere broaKan MEMTS være en nyttig platform til at studere andre enheder, der udnytter en termoelektrisk kobling. Det kan for eksempel bruges til at observere materialer, der anvendes i termoelektriske kølere, som konverterer en påført spænding til en temperaturforskel via Seebeck-effekten.

Selv om eksperimenter udført ved anvendelse af den her skitserede fremgangsmåde endnu ikke viser, at elektrisk assisteret deformation forekommer i fravær af betydelig Joule-opvarmning, er der behov for yderligere eksperimenter. Den her beskrevne proces benyttede et lille sæt eksperimentelle forhold og fokuserede på en lokaliseret region. Et mere omfattende sæt eksperimenter, der bruger flere materialer, aktuelle tætheder og tidsskalaer, er nødvendige for mere endeligt at verificere eksistensen eller fraværet af rent elektriske effekter i EAD. En teknisk begrænsning af den nuværende MEMTS-tilgang er manglende evne til at kvantificere kraft, som virker på en prøve under in situ- eksperimenter. Kraftforanstaltningen er afgørendeFor at opnå stress-stamdata ( fx for kvantitativt at identificere, når prøven har nået strømspænding) og, når de kombineres med in situ- observationer, direkte tilvejebringer forbindelser med mikrostrukturforhold. På baggrund af denne unikke forskningsmulighed arbejder vi i øjeblikket på at ændre Si-rammer til at indarbejde integrerede kraftfølere.

Disclosures

Forfatterne erklærer, at de ikke har nogen konkurrerende finansielle interesser.

Acknowledgments

Dette arbejde blev støttet af ASEE-NRL postdoktoralt fællesskab og Naval Research Office gennem US Naval Research Laboratory's Basic Research Program. Forfatterne takker C. Kindle på NRL for hans tekniske support.

Materials

| Name | Company | Catalog Number | Comments |

| Silicon wafers | Any high-quality polished wafers of the correct thickness will work | ||

| Photoresist | Dow | SR220-7 | |

| Photoresist developer | Shipley | MF 24A | |

| Photoresist developer | Rohm and Haas | MF 319 | |

| Temporary wafer adhesive | Crystalbond 509 | Available from a variety of sources | |

| Iductively Coupled Plasma Reactive Ion Etching (CP-RIE) system | Oxford | Plasmalab system 100 ICP RIE | |

| Profilometer | Veeco | Dektak 150 | |

| Plasma-Enhanced Chemical Vapor Deposition (PECVD) system | Oxford | Plasmalab system 100 PECVD | |

| Thin specimen sheet | Surepure Chemetals | 3702, 3703, 3704 or 2236 | 13 µm and 25 µm-thick copper, 99.99% 4N Pure |

| Photoresist | Shipley | 1818 | |

| 355 nm, 10 W, solid-state, frequency tripled Nd:YVO4 pulsed laser | JDSU | Q301-HD | |

| Liquid ferric chloride | Sigma-Aldrich | 157740 | |

| Conductive silver epoxy | Chemtronics | CW2400 | |

| Silver wires | Any highly conductive metallic wires will work (<100 µm in diameter) | ||

| Focused Ion Beam (FIB) | FEI | Nova 600 | |

| Single tilt straining TEM holder | Gatan | 654 | |

| Displacement controller | Gatan | 902 Accutroller | May be sold with the TEM holder |

| CO2 laser cutter | Universal Laser Systems | VLS 3.50 | Use 50% power and 15% speed |

| Electrical insulation sheet | 0.5 mm-thick Hard Fiber Electrical Grade Sheet (Fishpaper) | Available from a variety of sources | |

| Transmission Electron Microscope (TEM) | FEI | Tecnai G2 | |

| External power supply | Keithley | 2400 SourceMeter |

References

- Ross, C. D., Kronenberger, T. J., Roth, J. T. Effect of dc on the formability of Ti-6Al-4V. J Eng Mater-T ASME. 131 (3), 031004 (2009).

- Siopis, M. S., Kinsey, B. L. Experimental investigation of grain and specimen size effects during electrical-assisted forming. J Manuf Sci Eng-T ASME. 132 (2), 021004 (2010).

- Green, C. R., McNeal, T. A., Roth, J. T. Springback Elimination for Al-6111 Alloys Using Electrically Assisted Manufacturing (EAM). 37th Annual North American Manufacturing Research Conference. 37, Greenville, SC. 403-410 (2009).

- Okazaki, K., Kagawa, M., Conrad, H. A study of the electroplastic effect in metals. Scr Mater. 12 (11), 1063-1068 (1978).

- Sprecher, A. F., Mannan, S. L., Conrad, H. Overview no. 49. On the mechanisms for the electroplastic effect in metals. Acta Metall. 34 (7), 1145-1162 (1986).

- Perkins, T. A., Kronenberger, T. J., Roth, J. T. Metallic forging using electrical flow as an alternative to warm/hot working. J Manuf Sci Eng-T ASME. 129 (1), 84-94 (2007).

- Andrawes, J. S., Kronenberger, T. J., Perkins, T. A., Roth, J. T., Warley, R. L. Effects of DC current on the mechanical behavior of AlMg1SiCu. Mater Manuf Process. 22 (1), 91-101 (2007).

- Dzialo, C. M., Siopis, M. S., Kinsey, B. L., Weinmann, K. J. Effect of current density and zinc content during electrical-assisted forming of copper alloys. CIRP Ann Manuf Techn. 59 (1), 299-302 (2010).

- Fan, R., Magargee, J., Hu, P., Cao, J. Influence of grain size and grain boundaries on the thermal and mechanical behavior of 70/30 brass under electrically-assisted deformation. Mater Sci Eng A. 574, 218-225 (2013).

- Magargee, J., Morestin, F., Cao, J. Characterization of Flow Stress for Commercially Pure Titanium Subjected to Electrically Assisted Deformation. J Eng Mater Technol. 135 (4), 041003 (2013).

- Kinsey, B., Cullen, G., Jordan, A., Mates, S. Investigation of electroplastic effect at high deformation rates for 304SS and Ti-6Al-4V. CIRP Ann - Manuf Technol. 62 (1), 279-282 (2013).

- Williams, D. B., Carter, C. B. Transmission electron microscopy. , 2nd edn, Springer. (2008).

- Kang, W., Beniam, I., Qidwai, S. M. In situ electron microscopy studies of electromechanical behavior in metals at the nanoscale using a novel microdevice-based system. Rev Sci Instrum. 87 (9), (2016).

- Kim, M. J., et al. Electric current-induced annealing during uniaxial tension of aluminum alloy. Scr Mater. 75, 58-61 (2014).

- Knowles, M. R. H., Rutterford, G., Karnakis, D., Ferguson, A. Micro-machining of metals, ceramics and polymers using nanosecond lasers. Int J Adv Manuf Tech. 33 (1-2), 95-102 (2007).

- Kang, W., Saif, M. T. A. A novel SiC MEMS apparatus for in situ uniaxial testing of micro/nanomaterials at high temperature. J Micromech Microeng. 21 (10), (2011).

- Callister, W. D. Materials Science and Engineering: An Introduction. , 7th edn, John Wiley & Sons, Inc. (2007).

- Kang, W., Saif, M. T. A. A Novel Method for In Situ Uniaxial Tests at the Micro/Nano Scale-Part I: Theory. J Microelectromech Syst. 19 (6), 1309-1321 (2010).

- Kang, W., Han, J. H., Saif, M. T. A. A Novel Method for In Situ Uniaxial Tests at the Micro/Nanoscale-Part II: Experiment. J Microelectromech Syst. 19 (6), 1322-1330 (2010).

- Kang, W. M., Saif, M. T. A. In Situ Study of Size and Temperature Dependent Brittle-to-Ductile Transition in Single Crystal Silicon. Adv Func Mater. 23 (6), 713-719 (2013).

- Sim, G. D., Vlassak, J. J. High-temperature tensile behavior of freestanding Au thin films. Scr Mater. 75, 34-37 (2014).

- Haque, M. A., Saif, M. T. A. Deformation mechanisms in free-standing nanoscale thin films: A quantitative in situ transmission electron microscope study. Proc Natl Acad Sci U S A. 101 (17), 6335-6340 (2004).

- Zhu, Y., Espinosa, H. D. An electromechanical material testing system for in situ electron microscopy and applications. Proc Natl Acad Sci U S A. 102 (41), 14503-14508 (2005).

- Hosseinian, E., Pierron, O. N. Quantitative in situ TEM tensile fatigue testing on nanocrystalline metallic ultrathin films. Nanoscale. 5 (24), 12532-12541 (2013).

- Kang, W., Rajagopalan, J., Saif, M. T. A. In Situ Uniaxial Mechanical Testing of Small Scale Materials-A Review. Nanosci Nanotechnol Lett. 2 (4), 282-287 (2010).

- Kang, W., Merrill, M., Wheeler, J. M. In Situ Thermomechanical Testing Methods for Micro/Nano-Scale Materials. Nanoscale. , (2016).

- Thompson, K., Gorman, B., Larson, D., Bv Leer,, Hong, L. Minimization of Ga Induced FIB Damage Using Low Energy Clean-up. Microsc Microanal. 12 (S02), 1736-1737 (2006).

- Mayer, J., Giannuzzi, L. A., Kamino, T., Michael, J. TEM sample preparation and FIB-induced damage. MRS Bulletin. 32 (5), 400-407 (2007).

) I tHan måler sektionen. Den maksimale temperaturstigning ved midten af måleafsnittet afhænger af prøvegeometri og materialegenskaber som beskrevet nedenfor.

) I tHan måler sektionen. Den maksimale temperaturstigning ved midten af måleafsnittet afhænger af prøvegeometri og materialegenskaber som beskrevet nedenfor.