Abstract

Dit manuscript beschrijft de fabricage van polymere micronaald (MN) arrays door fotolithografie. Het gaat om een eenvoudige schimmelvrij proces door middel van een fotomasker bestaande uit ingebedde microlenzen. Ingebedde microlenzen bleken MN geometrie (scherpte) beïnvloeden. Robuuste MN arrays met tip diameters tussen 41,5 ± 8,4 urn urn en 71,6 urn ± 13,7 urn, met twee verschillende lengtes (1336 um ± 193 pm en 957 um ± 171 pm) werden gefabriceerd. Deze MN arrays kunnen potentiële toepassingen in de levering van lage moleculaire en macromoleculaire therapeutische middelen te verstrekken via de huid.

Introduction

Transdermale geneesmiddelafgifte biedt een aantrekkelijke alternatieve benadering voor geneesmiddeltoediening, vooral voor biomoleculen, die vrijwel uitsluitend worden toegediend door onderhuidse injectie. Echter, huid, vooral de bovenlaag (het stratum corneum), is een formidabele barrière voorkomen exogene moleculen die het menselijk lichaam. Onlangs hebben MN apparaten ontpopt als instrumenten om drugs te leveren via de huid. De MN inrichtingen maken tijdelijke poriën in het stratum corneum om de doorgang van geneesmiddelmoleculen de gewenste fysiologische activiteit verbeterde therapietrouw en gemak 03/01 bereiken.

Verschillende fabricage methoden zijn goedgekeurd om polymere MNs 4 te fabriceren. Echter, ze meestal om gecompliceerd en meerstaps processen vereisen lange tijden en / of hoge temperaturen MN arrays fabriceren. 4 Om het fabricageproces vereenvoudigen, een enkele stap schimmelvrij proces met behulpeen fotomasker werd onlangs 5,6 ontwikkeld. Echter, met deze methode, gefabriceerd MNs had stompe naald tips, omdat er geen mechanisme was op zijn plaats aan de ultraviolette (UV) licht pad betrokken bij fotolithografie wijzigen.

In deze studie hebben ingebedde microlenzen in het fotomasker voorgesteld om de geometrie van de MN's te definiëren. Het protocol om fotomaskers bestaande uit ingebedde microlenzen en vervolgens MN fabricage met scherpe punten met de fotomasker worden gerapporteerd fabriceren.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. fotomasker Fabrication

- Schoon een 4 "glazen wafer Piranha-oplossing (H 2 SO 4 / H 2 O 2 in 2: 1-verhouding) gedurende 20 min bij 120 ° C door onderdompeling in een kwarts tank.

- Stort een laag van chroom / Gold (30 nm van Cr / 1 micrometer van Au) laag op de glazen wafer met behulp van een e-beam verdamper 7 (Figuur 1A).

- Leg de plakken in een e-beam verdamper. Zodra het vacuüm bereikt 5 x 10 -6 Torr, zet de hoge spanningsbron (10 kV). De controle van de dikte van de monitor bedieningspaneel.

- Pre-clean elk materiaal gedurende 30 seconden via de e-beam gun, waarbij de sluiter "OFF" (om de depositie op de plakken te voorkomen).

- Genereer een Cr / Au fotobeschermingslaag maskeringslaag voor diepe nat etsen van het glas.

- Breng 2 pm dik fotolak door verspinnen 5 ml van de oplossing gedurende 30 sec bij 3000 rpm met behulp van een spin-coater sproei systeem.Prebake de fotoresist op een verwarmingsplaat bij 100 ° C gedurende 1,5 min.

- Expose en hard bakken de fotoresist bij 120 ° C gedurende 30 minuten op een hete plaat. Het is cruciaal om een hydrofoob oppervlak en een sterke hechting van de fotoresist om de metaallaag te genereren. Patroon van de Cr / Au laag met behulp van Cr en Au etsmiddelen door de fotoresistmasker 8,9.

- Ter bescherming van de niet-gevormde glazen oppervlak, tijdelijk hechten de glazen wafer om een dummy siliciumwafer. 9

- Plaats de glazen wafer op een hete plaat bij 110 ° C en smelt de was aan de andere zijde van de glazen wafer (op zodanige wijze dat het gehele oppervlak van de wafel bedekt met was).

- Plaats een dummy silicium wafer in contact met het glas wafer en druk op om de overtollige wax te verwijderen. Om morsen van de was te voorkomen, plaatst u een schone kamer zijdepapier op de kookplaat.

- Voer isotroop etsen van de lens via geoptimaliseerde waterstoffluoride (49% v / v)en zoutzuur (37% v / v) oplossing (in een volumeverhouding van 10: 1). met een magnetische roerder gedurende 8,5 min 10 Aanwezigheid van de HCl kritisch bereiken van een goede oppervlaktekwaliteit van gegenereerde lenzen.

- Zorg ervoor dat de etssnelheid is 7 um / min; met een totaal volume van 200 ml etsoplossing. Het uitvoeren van het etsen in een plastic container en neem veiligheidsmaatregel voor deze verwerking stap.

- Reinig de wafer in gedeïoniseerd (DI) water door spoelen en verder drogen bij kamertemperatuur.

- Nadat het proces voltooid, scheid de glazen wafer van de dummy siliciumwafel en opwarmen de was met een hete plaat bij 100 ° C gedurende 15 sec. Zoals de wax smelt bij deze temperatuur, verwijder de glazen wafer uit de dummy silicium wafer.

- Verwijder overgebleven was, de fotoresist en de overhangende Cr / Au lagen aan de randen van de lenzen gebruikt ultrasone trillingen gedurende 1 uur met gebruikmaking van N-methyl-2-pyrrolidon als oplosmiddel bij 80 ° C in een ultrasoon tank.

- Maak een PDMS mal replica van de microlenzen gefabriceerd op de fotomaskers 11.

- Karakteriseren het fotomasker afmetingen (lengte en breedte) en de microlenzen PDMS mal (diepte en diameter) replica's met behulp van een scanning elektronenmicroscoop en stereomicroscoop resp. 12-14

2. MN Assen Fabrication

- Een holte van 2,5 cm x 0,9 cm met de glasplaatjes gemonteerd aan beide zijden van een glas. Het aantal glasplaatjes gestapeld op beide zijde van de hoogte van de holte zogenaamde spacer dikte (figuur 1B) te bepalen.

- Beveiligde elke laag van het glaasje door een dunne laag van de prepolymeer oplossing bevattende poly (ethyleen glycol) diacrylaat (PEGDA, MW = 258 Da) met 0,5% gew / gew 2-hydroxy-2-methyl-propiofenon (HMP) op het glaasje gevolgd door bestraling van de opstelling met de hoge intensiteit ultraviolette (UV) licht gedurende 2 sec.

- Plaats de Photomask (voorheen vervaardigd) met Cr / Au gecoate oppervlakken tegenover het inwendige van de holte. Dat de zijden van de spouwmuren niet verduistert de lenzen ingebed in het fotomasker.

- Vul de holte met het prepolymeer oplossing tot de Cr / Au beklede oppervlak in contact met de oplossing zonder zichtbare luchtbellen.

- Bestralen van de opstelling met hoge intensiteit UV-licht van een gewenste intensiteit gedurende 1 seconde op een afstand van 3,5 cm van de UV bron met de UV uitharding station met een UV filter bereik van 320-500 nm. Gebruik een collimerende adapter met het UV-licht sonde.

- Meet de intensiteit van het UV-licht wordt gebruikt met behulp van een radiometer.

- Na blootstelling aan UV, verwijder de fotomasker met de reeks van MN's. Giet het overtollige prepolymeer oplossing die niet gepolymeriseerd bij de werkwijze in de oorspronkelijke verpakking voor hergebruik.

- Kwantificeren lengte en de tip diameter van de MN's met behulp van een stereomicroscoop volgens de instructies van de fabrikant.

- Met een pincet, plaatst de MN (voorheen vervaardigd) bevestigd op het fotomasker in een putje van een 24-putjes plaat zoals getoond in de figuur 1C.

- Voeg een gespecificeerd volume (300 - 400 pl) van de prepolymeer oplossing in de put tot de naalden wordt ondergedompeld tot een gewenste hoogte. Dit volume bepaalt de dikte van de verkregen steunlaag.

- Bestralen van de opstelling met hoge intensiteit UV-licht (15,1 W / cm 2), 10,5 cm van de UV bron voor een duur van 1 seconde.

- Scheid de steunlaag op de MN serie van het fotomasker met een scherp mes.

- Kwantificeren lengte, tip diameter en basis diameter van de MN's met de steunlaag met behulp van een stereomicroscoop volgens de instructies van de fabrikant.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

De geometrie van de MN's kan aanzienlijk worden beïnvloed door het fotomasker kenmerken en ingebedde microlens. De mate van breking beïnvloedt het transmissiepad van de UV-stralen, waarbij de geometrie MN (Figuur 2A) beïnvloed. Iedere microlens bleek een 350 urn diameter, een 130 um afgeplatte convex oppervlak, en een 62,3 urn diepte (Figuur 2B-D). Met behulp van de stelling van Pythagoras, de kromtestraal van het eerste oppervlak bleek 272,89 urn. De brandpuntsafstand werd berekend op 509,28 urn (gezien n glas = 1,53627; n lucht = 1,000; λ = 365 nm) via de lens maker vergelijking 12 zoals hieronder vermeld:

1 / f = (n 1 / n m -1) * (1 / r 1 -1 / r 2)

Waarbij n 1 is de brekingsindex van het lensmateriaal, m n is de brekingsindex van omgevingsmedium, r 1 is radius van kromming van het eerste oppervlak, en r 2 is de kromtestraal van het tweede oppervlak.

Het effect van de UV-intensiteit van de MN lengte, scherpte en structurele deformatie werd onderzocht door het variëren van de intensiteit van het UV licht van 3,14 om 15,1 W / cm2 bij een constante brandpuntafstand en lichtbron afstand. Het bleek dat de gemiddelde lengte MN significant verhoogd (p <0,05) met toenemende intensiteit 3,14-9,58 W / cm 2 (Figuur 3A). Verdere stijgingen in intensiteit tot 15,1 W / cm2 geen significante veranderingen in de lengte te produceren. De tip diameter (mate van scherpte) en MN topconstructie bleken te variëren met een toename in intensiteit (Figuur 3B). De MN's met een regelmatige vorm en zonder structurele deformatie werd waargenomen bij 6,4 W / cm2.

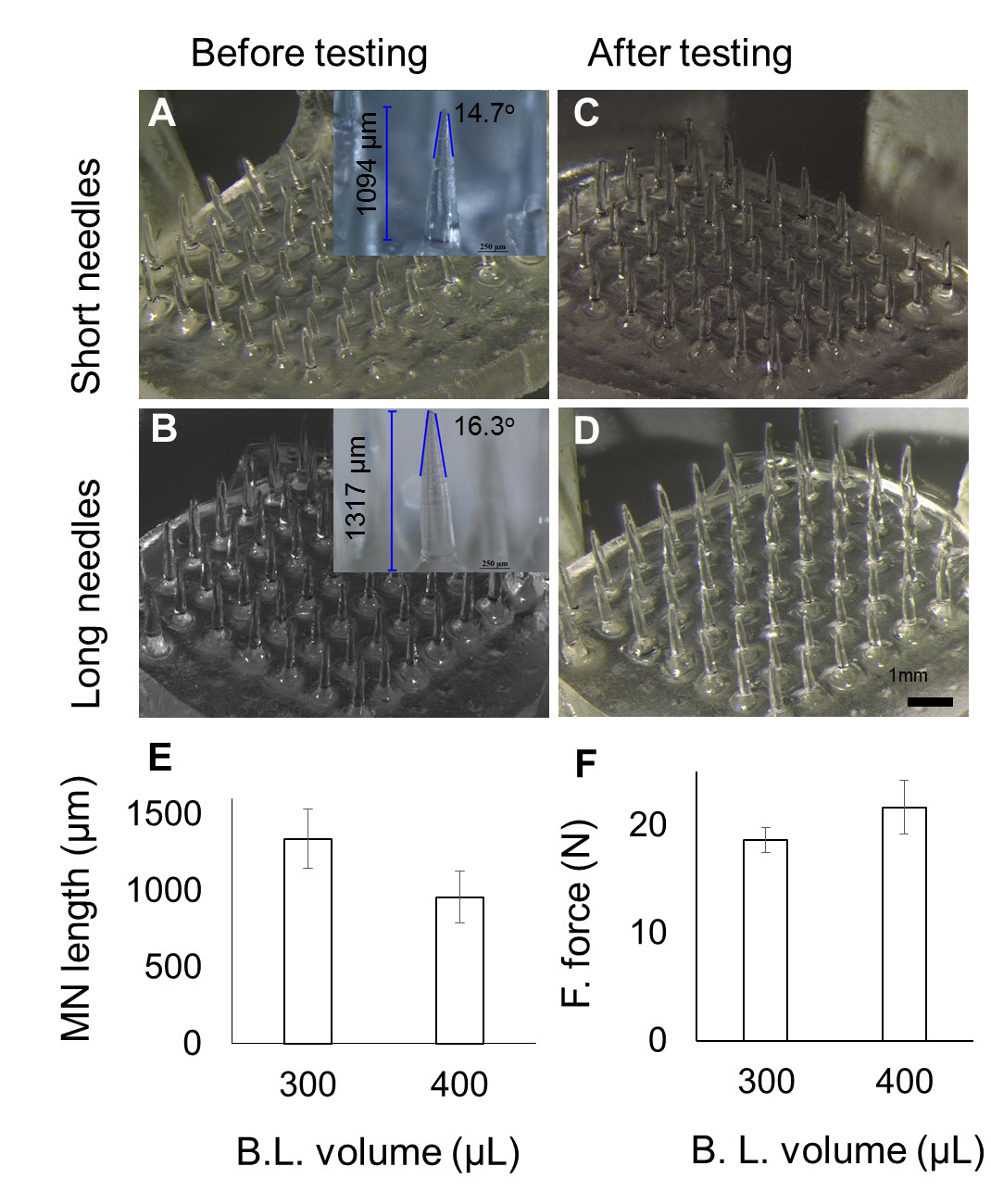

De ruglaag werd gemaakt om de verwijdering van MN in de vorm van een patch mogelijken het fotomasker bruikbaar te maken. Het heeft ook de kracht om de MN assen. Daarom werd het effect van de steunlaag volume (het volume van de prepolymeeroplossingen naar achteren te vormen) bestudeerd. Met onaangetast tip diameters werden de MN's met verschillende lengte (1.336 ± 193 urn voor 300 ul en 957 ± 171 urn voor 400 ul) waargenomen na UV-belichting (Figuur 4).

Figuur 1. (A) Schematische weergave van het fabricageproces lenzen ingesloten fotomasker. (1) 4 "glas wafer. (2) Cr / Au afgezet met behulp van een e-beam verdamper. (3) Blootstelling van Cr / Au / fotobeschermingslaag maskeringslaag aan UV-licht met fotomasker. (4) Vorming van de patroon op laag met behulp van Cr / Au etsmiddel. (5) Tijdelijke hechting van glas op een dummy silicium wafer. (6) - (7) Nat etsen (isotroop) werkwijze gebruikt HF / HCl etsmiddelen gevolgd door ultrasone trillingen. (8) Afneemtechniek kap siliciumwafel en verwijdering van fotolaklaag. (B) Schematische weergave van het fabricageproces van naalden. Verchroomd fotomasker (9 x 9 arrays) wordt geplaatst over een holte met pre-polymeeroplossing en blootgesteld aan UV. (C) Schematische weergave van het vervaardigingsproces van de steunlaag. Fotomasker, met micronaaldjes bevestigd, wordt geplaatst in een put gevuld met pre-polymeer en blootgesteld aan UV. Klik hier om een grotere versie van deze figuur te bekijken.

Figuur 2. Karakterisering van fotomasker. (A) UV-blootstelling richt zich licht in een conica l pad, het produceren van taps toelopende MNs. (B) en een SEM beeld van een microlens (C). (D) Een deel van een serie van PDMS schimmel replica gekopieerd van de microlenzen, met de afgeplatte convex oppervlak onder een stereomicroscoop. (E) een fotomasker met de patroon. Klik hier om een grotere versie van deze figuur te bekijken.

Figuur 3. Effect van UV parameters op microneedle geometrie. Effect van (A) intensiteit en (B) spacer dikte op microneedle lengte. Klik hier om een grotere versie van deze figuur te bekijken.

Figuur 4. Effect van variërende prepolymeer volume voor steunlaag fabricage. (A - B) afbeeldingen met verschillende volume, met een gemiddelde Mn lengte voor korte (957 pm) en lange (1336 pm) MN. (C - D) afbeeldingen overeenkomend met (AB) na breukkracht testen. (E) Daling in MN lengte met een toename van het volume gebruikt voor de steunlaag fabricage. (F) MN breuk kracht over de twee pre-polymeer volumes gebruikt om onderlaag (BL) fabriceren. Klik hier om een grotere versie van deze figuur te bekijken.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

De hierboven beschreven vervaardiging van de MN matrix protocol is voorgelegd aan de MN reeks van ~ 1 cm2 fabriceren. De arrays kunnen worden opgeschaald door een groot formaat holte en door een grotere fotomasker. De toegenomen grootte van de holte kan worden gemaakt door het vergroten van de breedte tussen de afstandhouders aan weerszijden. Hoewel elke stap naar de MN arrays in het protocol te fabriceren was belangrijk, de meest cruciale stappen waren: de fotomasker positionering, het vullen van prepolymeeroplossing en bestraling van de setup. Plaatsing van het fotomasker moet op zodanige wijze dat de Cr / Au beklede zijde naar het inwendige van de holte en de zijkanten van de spouwmuren verhullen lenzen ingebed in het fotomasker. Bij het vullen van de vorm met het prepolymeer oplossing voor dat luchtbellen worden ingesloten die anders niet kan leiden tot een vervormd en lage sterkte MN array. De luchtbellen kan worden voorkomen door middel van een gecontroleerde wicking actie door langzaam toevoegen van de prepolymer oplossing en ervoor te zorgen dat er geen luchtbellen in de prepolymeeroplossing. Positionering van de opstelling voor de bestraling moet worden gedaan in een begeleide manier om een uniforme UV-blootstelling te garanderen. Vóór de blootstelling aan UV licht, werd de setup uitgelijnd en geplaatst in de afbakening van het voetstuk.

De MN gevormd met behulp van fotolithografie werden sterk beïnvloed door de aanwezigheid van de micro-lenzen als de lens geleid tot polymerisatie in een geconvergeerd pad, wat leidde tot de vorming van de scherpere MN's in vergelijking met de cilindrische MN gevormd met het vlakke fotomasker. In de vlakke fotomasker, het UV-licht door het met kleine afwijking (bijna recht) als gevolg de vorming van de cilindrische MN's met minder scherpe tips. Terwijl in het microlens-ingebedde fotomasker, het UV-licht dat door de lenzen ondergaan breking en geconvergeerde, resulterend in de vorming van scherpe getipt MN. Vergelijking van de lens maker die is gebruikt als een predictive model om de lengte van de MN benaderen door correleert met de brandpuntsafstand van de microlens gaf een voorspelling van de lengte drie keer minder dan de werkelijke. De discrepantie kan te wijten zijn aan het afgeplatte convexe oppervlak van het microlens die niet lichtbreking als de conventionele convexe lens toeliet. 13

Een andere factor voor de MN geometrie was het UV-licht intensiteit. De intensiteit van 6,44 W / cm 2 werd gekozen omdat het geproduceerd in deze intensiteit mm bezat voldoende mechanische sterkte voor de huid toepassingen. Een andere bevinding verband met intensiteit die bij elk increment in de UV-intensiteit, de duur van MN toeneemt. Dit kan worden toegeschreven aan de platte top van de microlens, waardoor sommige van de lichtstralen reizen buiten het brandpunt. 14,15 Verder is de mate van polymerisatie heeft zijn limiet, afhankelijk van het inverse kwadraat van het licht, dat wil zeggen, het licht verliest energie als de afstandvan de bron toeneemt. 16

De hier beschreven protocollen hebben het voordeel schimmelvrij fabricage binnen een korte tijd. Maar we kunnen niet voorspellen hoe ver het verder kan worden genomen voor bulk productie. De MNs arrays werden gemaakt van een lage kostprijs biocompatibel polymeer. Het kan eventueel worden gebruikt als transdermale geneesmiddelafgifte-inrichting voor farmaceutische en cosmetische toepassingen. Interessanter, kan het worden gebruikt als een combinatie van het afgiftesysteem en de inrichting, aangezien de therapeutische verbindingen kunnen worden ingekapseld (door mengen of oplosbaar maken in voorpolymeeroplossing) tijdens de vervaardiging van MN's. 5,6,17 De oplosbaarheid van de toegevoegde verbinding in de prepolymeeroplossing in aanmerking moet worden genomen als de MN kenmerken, bijvoorbeeld, MN sterkte, kan veranderen. 17

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| Poly(ethylene glycol) diacrylate (PEGDA Mn=258) | SIGMA | 475629-500ML | |

| 2-hydroxy-2-methyl-propiophenone (HMP) | SIGMA | 405655-50ML | |

| Bovine collagen type 1, FITC conjugate | SIGMA | C4361 | |

| UV curing station | EXFO Photonic Solutions Inc., Canada | OmniCure S2000-XL | |

| Collimating Adaptor | EXFO Photonic Solutions Inc., Canada | EXFO 810-00042 | |

| 24-well plate | Thermo Fisher Scientific, USA | ||

| Nikon SMZ 1500 stereomicroscope | Nikon, Japan | ||

| Dillon GL-500 digital force gauge | Dillon, USA | ||

| A-1R confocal microscope | Nikon, Japan |

References

- Zhou, C. P., Liu, Y. L., Wang, H. L., Zhang, P. X., Zhang, J. L. Transdermal delivery of insulin using microneedle rollers in vivo. International journal of pharmaceutics. 392, 127-133 (2010).

- Lee, J. W., Choi, S. O., Felner, E. I., Prausnitz, M. R. Dissolving microneedle patch for transdermal delivery of human growth hormone. Small. 7, 531-539 (2011).

- Raphael, A. P., et al. needle-free vaccinations in skin using multi layered, densely-packed dissolving microprojection arrays. Small. 6, 1785-1793 (2010).

- Lee, J. W., Han, M. R., Park, J. H. Polymer microneedles for transdermal drug delivery. Journal of drug targeting. 21, 211-223 (2012).

- Kochhar, J. S., Goh, W. J., Chan, S. Y., Kang, L. A simple method of microneedle array fabrication for transdermal drug delivery. Drug development and industrial pharmacy. 39, 299-309 (2013).

- Kochhar, J. S., Zou, S., Chan, S. Y., Kang, L. Protein encapsulation in polymeric microneedles by photolithography. International journal of nanomedicine. 7, 3143-3154 (2012).

- Tay, F. E. H., Iliescu, C., Jing, J., Miao, J. Defect-free wet etching through pyrex glass using Cr/Au mask. Microsystem Technologies. 12, 935-939 (2006).

- Iliescu, C., Chen, B., Miao, J. On the wet etching of Pyrex glass. Sensors and Actuators, A: Physical. 143, 154-161 (2008).

- Iliescu, C., Taylor, H., Avram, M., Miao, J., Franssila, S. A practical guide for the fabrication of microfluidic devices using glass and silicon. Biomicrofluidics. 6, 16505-16516 (2012).

- Iliescu, C., Jing, J., Tay, F. E. H., Miao, J., Sun, T. Characterization of masking layers for deep wet etching of glass in an improved HF/HCl solution. Surface and Coatings Technology. 198, 314-318 (2005).

- Pan, J., et al. Fabrication of a 3D hair follicle-like hydrogel by soft lithography. Journal of biomedical materials research. Part A. 101, 3159-3169 (2013).

- Jay, T. R., Stern, M. B. Preshaping photoresist for refractive microlens fabrication. P Soc Photo-Opt Ins. 1992, 275-282 (1993).

- Friedman, G. B., Sandhu, H. S. Longitudinal Spherical Aberration of a Thin Lens. Am J Phys. 35, 628 (1967).

- Xu, Q. A., Li, J., Zhang, W. Collimated the laser diode beam by the focus lens. Semiconductor Lasers and Applications IV. 7844, (2010).

- Lin, T. W., Chen, C. F., Yang, J. J., Liao, Y. S. A dual-directional light-control film with a high-sag and high-asymmetrical-shape microlens array fabricated by a UV imprinting process. J Micromech Microeng. 18, (2008).

- Dunne, S. M., Millar, B. J. Effect of distance from curing light tip to restoration surface on depth of cure of composite resin. Prim Dent Care. 15, 147-152 (2008).

- Kochhar, J. S., et al. Microneedle integrated transdermal patch for fast onset and sustained delivery of lidocaine. Molecular pharmaceutics. 10, 4272-4280 (2013).

- Kochhar, J. S., et al. Direct microneedle array fabrication off a photomask to deliver collagen through skin. Pharmaceutical research. 31, 1724-1734 (2014).