Abstract

Dette manuskript beskriver fremstilling af polymere mikronål (MN) arrays ved fotolitografi. Det indebærer en simpel skimmel-fri proces ved hjælp af en fotomaske bestående af indlejrede mikro-objektiver. Indlejrede mikro-objektiver blev fundet at påvirke MN geometri (skarphed). Robuste MN arrays med tip diameter på mellem 41,5 um ± 8,4 um og 71,6 um ± 13,7 um, med to forskellige længder (1336 um ± 193 um og 957 um ± 171 um) blev fabrikeret. Disse MN arrays kan give potentielle anvendelser i levering af lavmolekylære og makromolekylære terapeutiske midler gennem huden.

Introduction

Transdermal lægemiddelindgivelse tilbyder en attraktiv alternativ fremgangsmåde til lægemiddelindgivelse, især for biomolekyler, der næsten udelukkende administreres af hypodermiske injektioner. Men huden, især det øverste lag (stratum corneum), er en formidabel barriere, der forhindrer eksogene molekyler trænger ind i menneskekroppen. For nylig har MN enheder dukket op som muligt værktøj til at levere lægemidler gennem huden. MN enheder skaber midlertidige porer inde i stratum corneum for at tillade passage af lægemiddelmolekyler at opnå den ønskede fysiologiske aktivitet med forbedret patientefterlevelse og bekvemmelighed 1-3.

Der er truffet forskellige fremstillingsmetoder at fabrikere polymere MNs 4. Men de normalt involverer komplicerede og flere trin processer, der kræver lange gange og / eller høje temperaturer for at fabrikere MNS arrays. 4 For at forenkle produktionsprocessen, et enkelt trin skimmel-fri proces ved hjælp afen fotomaske blev udviklet for nylig 5,6. Med denne metode, fremstilles imidlertid MNs havde stump nål tips, som nogen mekanisme var på plads for at ændre ultraviolet (UV) strålegangen involveret i fotolitografi.

I denne undersøgelse har indlejrede mikrolinser i fotomaske blevet foreslået at definere geometrien af MNs. Protokollen til fremstilling fotomasker består af indlejrede mikrolinser og efterfølgende Mn fabrikation med skarpe spidser ved hjælp af fotomaske rapporteres.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. fotomaske Fabrication

- Rense en 4 "glaswafer med Piranha-opløsning (H 2 SO 4 / H2O 2 i forholdet 2: 1) i 20 minutter ved 120 ° C ved nedsænkning i en kvarts tank.

- Afsætning af et lag af chrom / Gold (30 nm Cr / 1 um for Au) lag på glaswaferen hjælp af en e-beam fordamper 7 (figur 1A).

- Placer skiverne i en e-beam fordamper. Når vakuum når 5 x 10 -6 Torr, tænde for høj spænding kilde (10 kV). Styr tykkelse ved skærmens kontrolpanel.

- Pre-clean hvert materiale i 30 sek ved hjælp af e-beam pistol, holde lukkeren "OFF" (for at undgå aflejring på wafers).

- Generere en Cr / Au fotoresist maskeringslag til dyb vådætsning af glasset.

- Påfør et 2 um tykt fotoresist ved spinding 5 ml af opløsningen i 30 sekunder ved 3000 rpm ved anvendelse af en spin-spray coater system.Prebake- fotoresisten på en varmeplade ved 100 ° C i 1,5 min.

- Afsløre og hårdt bage fotoresisten ved 120 ° C i 30 minutter på en varmeplade. Det er afgørende at generere en hydrofob overflade og en stærk vedhæftning af fotoresist til metallaget. Mønster af Cr / Au lag ved hjælp Cr og Au ætsemidler gennem fotoresist maske 8,9.

- Til beskyttelse af ikke-mønstrede glasoverflade, midlertidigt binde glaswaferen til en dummy silicium wafer. 9

- Placer glaswaferen på en varmeplade ved 110 ° C og smelte voksen på den modsatte side af glaswaferen (på en sådan måde, at hele overfladen af skiven er dækket med voks).

- Placer en dummy siliciumskive i kontakt med glaswaferen og tryk for at fjerne overskydende voks. For at undgå at spilde af voks, skal du placere et rent rum silkepapir på varmepladen.

- Udfør isotrop ætsning af linsen ved hjælp af optimerede flussyre (49% v / v)og saltsyre (37% v / v) opløsning (i et volumetrisk forhold på 10: 1). med en magnetisk omrører i 8,5 min 10 Tilstedeværelse af HCl er kritisk for at opnå en god overfladekvalitet af dannede linser.

- Sørg for, at ætsning sats er 7 um / min; anvendelse af et totalt volumen på 200 ml ætsning løsning. Udfør ætsning i en plastikbeholder og tage sikkerhedsforanstaltning for dette bearbejdningstrin.

- Rengør skiven i deioniseret (DI) vand ved skylning og yderligere tørring ved stuetemperatur.

- Når processen er afsluttet, adskille glaswaferen fra dukkens siliciumskive og varme op voks under anvendelse af en varm plade ved 100 ° C i 15 sek. Som voks smelter ved denne temperatur, afmontere glaswaferen fra dukkens siliciumskive.

- Fjerne de resterende voks, fotoresisten og de overhængende Cr / Au lag ved kanterne af linserne med ultralydbehandling i 1 time under anvendelse af N-methyl-2-pyrrolidon som opløsningsmidlet ved 80 ° C i et ultrasonisk tank.

- Opret en PDMS skimmel replika af mikrolinserne fremstillet på fotomasker 11.

- Karakterisere fotomaske dimensioner (længde og bredde) og mikrolinserne PDMS mug (dybde og diameter) kopier ved hjælp af en scanning elektron mikroskop og stereomikroskop hhv. 12-14

2. MN Aksler Fabrication

- Opret et hulrum på 2,5 cm x 0,9 cm ved hjælp af objektglas monteres på begge sider af et glas. Antallet af objektglas stablet på begge sider vil bestemme højden af hulrummet kendt som spacer tykkelse (figur 1B).

- Fastgør hvert lag af objektglasset ved påføring af et tyndt lag af præpolymeren indeholdende poly (ethylenglycol) diacrylat (PEGDA, MW = 258 Da) med 0,5% vægt / vægt 2-hydroxy-2-methyl-propiophenon (HMP) på objektglasset efterfulgt af bestråling af nedsat med høj intensitet ultraviolet (UV) lys i 2 sek.

- Placer photomask (tidligere fremstillet) med Cr / Au coatede overflader vendt mod det indre af hulrummet. Sørg for, at siderne af hulmure ikke tilsløre linserne indlejret i fotomasken.

- Fyld hulrum med præpolymeren opløsningen, indtil Cr / Au belagt overflade er i kontakt med opløsningen uden synlige bobler.

- Bestråle opsætning med høj intensitet UV lys i 1 sek en ønsket intensitet i en afstand på 3,5 cm fra UV-kilden ved hjælp af UV-hærdning station med et UV-filter række 320-500 nm. Brug en kollimerende adapter med UV-lys probe.

- Måle intensiteten af UV-lys anvendes ved hjælp af et radiometer.

- Efter UV-eksponering, skal du fjerne fotomasken med den vifte af MNs. Hæld den overskydende præpolymer løsning, der ikke polymeriseres i processen tilbage til sin oprindelige beholder til genanvendelse.

- Kvantificere længde og tip diameter MNs anvendelse af et stereomikroskop ifølge producentens anvisninger.

- Med en pincet, placere MNs (tidligere fremstillet) fastgjort på fotomaske i en brønd i en 24-brønds plade som vist i figuren 1C.

- Tilføj en nærmere angivet mængde (300 - 400 ul) af præpolymeren opløsningen i brønden, indtil nåle neddykket til en ønsket højde. Denne mængde bestemmer tykkelsen af den resulterende bagsidelag.

- Bestråle opsætning med høj intensitet UV-lys (15,1 W / cm2), 10,5 cm væk fra UV-kilden i en periode på 1 sek.

- Adskil bagsidelaget på MN matrix fra fotomaske ved hjælp af en skarp kniv.

- Kvantificere diameter MNs længde, spids diameter og base med bagsidelaget anvendelse af et stereomikroskop ifølge producentens anvisninger.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

Geometrien af MNs kan blive væsentligt påvirket af fotomasken egenskaber og indlejrede mikrolinse. Graden af brydning påvirker transmissionsvejen af UV-stråler, der havde betydning for MN geometri (figur 2A). Hver mikrolinse blev fundet at have en 350 um diameter, en 130 um fladtrykte konveks overflade, og en 62,3 um dybde (Figur 2B-D). Ved hjælp af Pythagoras læresætning blev krumningsradius den første overflade fundet at være 272,89 um. Brændvidden blev beregnet til 509,28 um (overvejer n glas = 1,53627, n luft = 1.000, λ = 365 nm) via linsen maker ligning 12 som anført nedenfor:

1 / f = (n 1 / n m -1) * (1 / R1 -1 / r2)

Hvor n 1 er brydningsindekset linsemateriale, n m er brydningsindekset af omgivende medium, R1 er radius krumningsradius første overflade, og R2 er krumningsradius af den anden overflade.

Virkningen af UV-intensitet på MN længde, skarphed og strukturel deformation blev undersøgt ved at variere intensiteten af UV-lyset fra 3,14 til 15,1 W / cm2 ved en konstant brændvidde og lyskilde afstand. Det blev konstateret, at den gennemsnitlige længde MN steget betydeligt (p <0,05) med stigende intensitet 3,14-9,58 W / cm2 (figur 3A). Yderligere stigninger i intensiteten op til 15,1 W / cm2 frembragte ikke væsentlige ændringer i længden. Spidsen diameter (foranstaltning skarphed) og MN tip struktur viste sig at variere med stigninger i intensitet (figur 3B). De MNs med en regelmæssig form og uden strukturel deformation blev observeret ved 6,4 W / cm2.

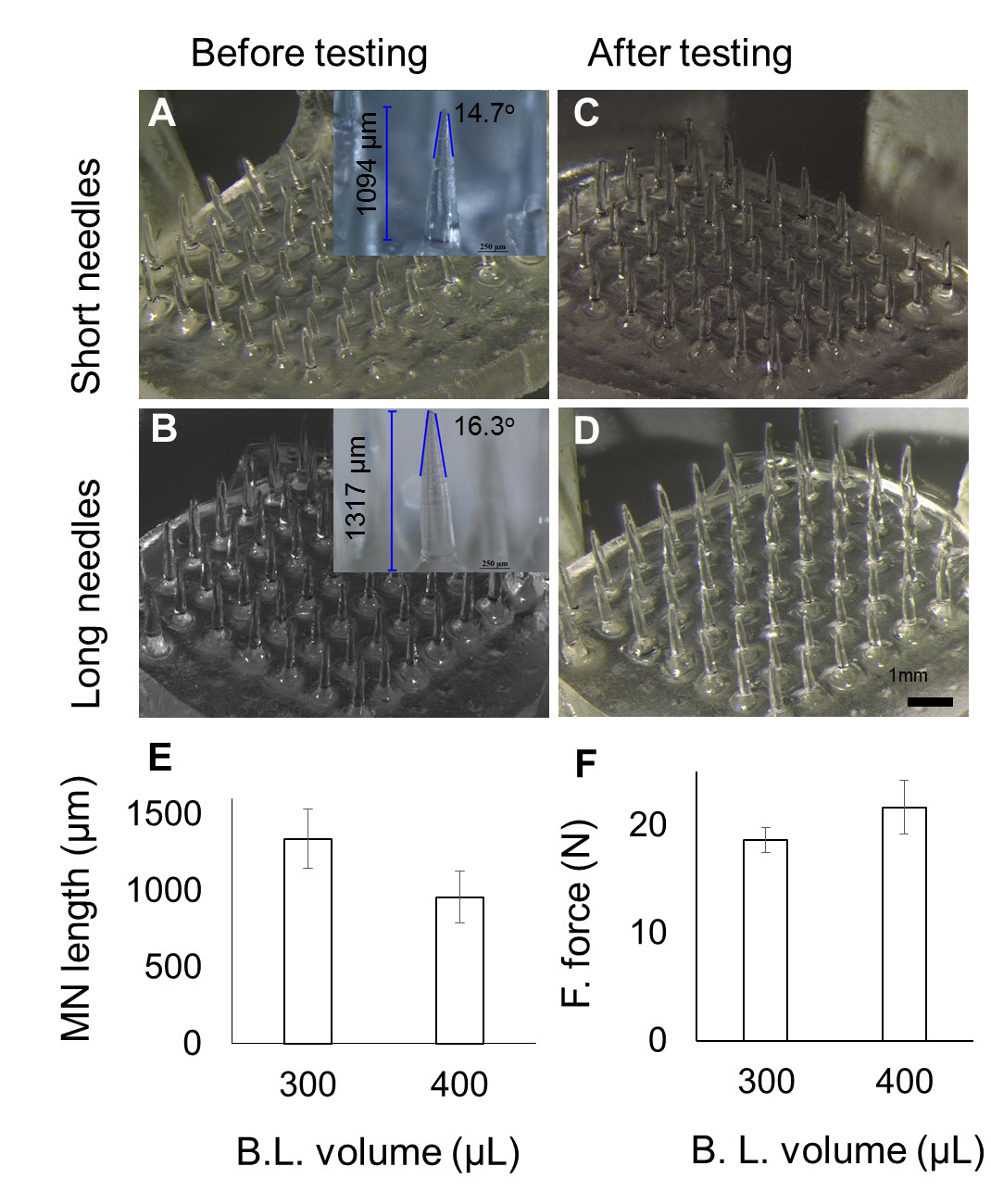

Bagsidelaget blev fremstillet for at muliggøre fjernelse af MN i form af et plasterog at gøre fotomaske genbruges. Det gav også styrke til MN aksler. Derfor blev virkningen af bagsidelaget volumen (volumen af præpolymeren løsninger til dannelse af baglag) også undersøgt. Med upåvirkede tip diameter blev MNs med en række af længden (1336 ± 193 um til 300 pi og 957 ± 171 um til 400 ul) observeret efter UV eksponering (figur 4).

Figur 1. (A) Skematisk repræsentation af fremstillingsprocessen af linser indlejrede fotomaske. (1) 4 "glasskive. (2) Cr / Au aflejret ved hjælp af en e-beam fordamper. (3) Eksponering af Cr / Au / fotoresist maskeringslag for UV-lys med fotomaske. (4) Dannelse af mønster på lag ved hjælp Cr / Au ætsemiddel. (5) Midlertidig binding af glas på en dummy silicium wafer. (6) - (7) Wet ætsning (isotrope) under anvendelse af HF / HCl ætsemidler efterfulgt af ultralydbehandling. (8) afbinding af dummy siliciumskive og fjernelse af fotoresist lag. (B) Skematisk afbildning af fremstillingsprocessen af nåle. Chrom belagt fotomaske (9 x 9 arrays), er placeret over et hulrum indeholdende præ-polymeropløsningen og udsat for UV. (C) Skematisk afbildning af fremstillingsprocessen af bagsidelaget. Photomask, med mikronåle knyttet, er placeret i et godt fyldt med præ-polymer og udsættes for UV. Klik her for at se en større version af dette tal.

Figur 2. Karakterisering af fotomaske. (A) UV-eksponering fokuserer lyset ind i en Conica l sti, der producerer koniske MNs. (B) og (C) et SEM billede af en mikrolinse. (D) En del af et array af PDMS skimmel replikaer kopieres fra mikrolinser, der viser den udfladede konvekse overflade, under et stereomikroskop. (E) En fotomaske viser mønsteret. Klik her for at se en større version af dette tal.

Figur 3. Effekt af UV-parametre på mikronålen geometri. Effekt af (A) intensitet og (B) spacer tykkelse på mikronålen længde. Klik her for at se en større version af dette tal.

Figur 4. Effekt af varierende præ-polymer-volumen bruges til bagsidelaget fabrikation. (A - B) billeder på forskellige volumen, med gennemsnitlig MN længde til korte (957 um) og lange (1336 um) MNs. (C - D) billeder svarende til (AB) efter fraktur force test. (E) Fald i MN længde med stigning i volumen bruges til bagklædningslaget opspind. (F) MN fraktur kraft på tværs af de to pre-polymer anvendes til at fremstille bagbeklædningslaget (BL) volumener. Klik her for at se en større version af dette tal.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

Den ovenfor beskrevne til fremstilling af MNs vifte protokol er blevet præsenteret for fabrikere MNs vifte af ~ 1 cm2. Opstillingerne kan skaleres op ved at skabe en stor størrelse hulrum og ved anvendelse af et større fotomaske. Den øgede hulrumsstørrelsen kan skabes ved at øge bredden mellem afstandsstykkerne på hver side. Selvom hvert trin til at fabrikere de MN arrays i protokollen var vigtigt, var de mest afgørende skridt: fotomasken positionering, påfyldning af præpolymeropløsning, og bestråling af opsætningen. Placering af fotomaske bør være på en sådan måde, at Cr / Au coatede overflader står det indre af hulrummet og siderne af hulmure tilsløre linserne indlejret i fotomaske. Ved fyldning af formen med præpolymeropløsningen, at luftbobler ikke fanges som ellers kan føre til en deformeret og lav styrke MN array. Luftboblerne kan forebygges gennem et kontrolleret fugtspredning ved langsomt at tilsætte den prepolymeR-opløsning og sikre, at der ikke er nogen luftbobler til stede i præpolymeren opløsning. Placering af opsætningen for bestråling bør ske på en guidet måde for at sikre ensartet UV-eksponering. Inden udsættelse for UV-lys, blev opsætningen linie og placeret inden for afgrænsning på standeren.

MNS dannet ved anvendelse af fotolitografi var stærkt påvirket af tilstedeværelsen af mikrolinser som linsen resulterede i polymerisering i et konvergeret vej, som førte til dannelsen af de skarpere MNs sammenlignet med de cylindriske MNs dannet ved anvendelse af plane fotomaske. I den plane fotomaske, UV-lyset passerer gennem det med lidt afvigelse (næsten lige) resulterer i dannelsen af de cylindriske MNs med mindre skarpe spidser. Mens i mikrolinse-embedded fotomaske, UV lys, der passerer gennem linserne undergik refraktion og konvergerede, hvilket resulterer i dannelsen af skarpe eller spidse MNs. Objektivets maker ligning, som har været brugt som en predictive model at tilnærme længden af MN ved korrelation med brændvidden af mikrolinse gav en forudsigelse af længden tre gange mindre end den reelle. Uoverensstemmelsen kan skyldes den udfladede konvekse overflade af mikrolinse, som ikke tillader lysbrydning ligesom konventionelle konveks linse. 13

En anden faktor for MN geometri var UV lysintensitet. Intensiteten af 6,44 W / cm2 blev valgt, fordi de nåle produceres på denne intensitet besad tilstrækkelig mekanisk styrke til hud applikationer. En anden konklusion relateret til intensiteten var, at med hver stigning i UV-intensitet, længde MN stiger. Dette kunne tilskrives den flade toppen af mikrolinse, som tillod en del af lysstrålerne til at rejse ud omdrejningspunkt. 14,15 Endvidere omfanget af polymerisationen har sin grænse, afhængigt af AFSTANDSKVADRATLOVEN af lyset, dvs lyset mister energi som afstandfra kilden forøges. 16

De her beskrevne protokoller har den fordel mug-fri fabrikation inden for en kort periode. Men vi kan ikke forudsige, hvor langt det kan tages yderligere for bulk produktion. MNS arrays blev fremstillet ud fra en lav pris biokompatibel polymer. Det kan potentielt anvendes som indretning til transdermal lægemiddelindgivelse til farmaceutiske og kosmetiske anvendelser. Mere interessant, kan den bruges som en kombination af afgivelsessystemet og en indretning, som de terapeutiske forbindelser kan indkapsles (ved blanding eller opløsningsmiddel i præpolymer opløsning) under fremstillingen af MNs. 5,6,17 Opløseligheden af den tilsatte forbindelse inde bør tages i betragtning præpolymeren løsning, da MN egenskaber, f.eks, MN styrke, kan ændre sig. 17

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| Poly(ethylene glycol) diacrylate (PEGDA Mn=258) | SIGMA | 475629-500ML | |

| 2-hydroxy-2-methyl-propiophenone (HMP) | SIGMA | 405655-50ML | |

| Bovine collagen type 1, FITC conjugate | SIGMA | C4361 | |

| UV curing station | EXFO Photonic Solutions Inc., Canada | OmniCure S2000-XL | |

| Collimating Adaptor | EXFO Photonic Solutions Inc., Canada | EXFO 810-00042 | |

| 24-well plate | Thermo Fisher Scientific, USA | ||

| Nikon SMZ 1500 stereomicroscope | Nikon, Japan | ||

| Dillon GL-500 digital force gauge | Dillon, USA | ||

| A-1R confocal microscope | Nikon, Japan |

References

- Zhou, C. P., Liu, Y. L., Wang, H. L., Zhang, P. X., Zhang, J. L. Transdermal delivery of insulin using microneedle rollers in vivo. International journal of pharmaceutics. 392, 127-133 (2010).

- Lee, J. W., Choi, S. O., Felner, E. I., Prausnitz, M. R. Dissolving microneedle patch for transdermal delivery of human growth hormone. Small. 7, 531-539 (2011).

- Raphael, A. P., et al. needle-free vaccinations in skin using multi layered, densely-packed dissolving microprojection arrays. Small. 6, 1785-1793 (2010).

- Lee, J. W., Han, M. R., Park, J. H. Polymer microneedles for transdermal drug delivery. Journal of drug targeting. 21, 211-223 (2012).

- Kochhar, J. S., Goh, W. J., Chan, S. Y., Kang, L. A simple method of microneedle array fabrication for transdermal drug delivery. Drug development and industrial pharmacy. 39, 299-309 (2013).

- Kochhar, J. S., Zou, S., Chan, S. Y., Kang, L. Protein encapsulation in polymeric microneedles by photolithography. International journal of nanomedicine. 7, 3143-3154 (2012).

- Tay, F. E. H., Iliescu, C., Jing, J., Miao, J. Defect-free wet etching through pyrex glass using Cr/Au mask. Microsystem Technologies. 12, 935-939 (2006).

- Iliescu, C., Chen, B., Miao, J. On the wet etching of Pyrex glass. Sensors and Actuators, A: Physical. 143, 154-161 (2008).

- Iliescu, C., Taylor, H., Avram, M., Miao, J., Franssila, S. A practical guide for the fabrication of microfluidic devices using glass and silicon. Biomicrofluidics. 6, 16505-16516 (2012).

- Iliescu, C., Jing, J., Tay, F. E. H., Miao, J., Sun, T. Characterization of masking layers for deep wet etching of glass in an improved HF/HCl solution. Surface and Coatings Technology. 198, 314-318 (2005).

- Pan, J., et al. Fabrication of a 3D hair follicle-like hydrogel by soft lithography. Journal of biomedical materials research. Part A. 101, 3159-3169 (2013).

- Jay, T. R., Stern, M. B. Preshaping photoresist for refractive microlens fabrication. P Soc Photo-Opt Ins. 1992, 275-282 (1993).

- Friedman, G. B., Sandhu, H. S. Longitudinal Spherical Aberration of a Thin Lens. Am J Phys. 35, 628 (1967).

- Xu, Q. A., Li, J., Zhang, W. Collimated the laser diode beam by the focus lens. Semiconductor Lasers and Applications IV. 7844, (2010).

- Lin, T. W., Chen, C. F., Yang, J. J., Liao, Y. S. A dual-directional light-control film with a high-sag and high-asymmetrical-shape microlens array fabricated by a UV imprinting process. J Micromech Microeng. 18, (2008).

- Dunne, S. M., Millar, B. J. Effect of distance from curing light tip to restoration surface on depth of cure of composite resin. Prim Dent Care. 15, 147-152 (2008).

- Kochhar, J. S., et al. Microneedle integrated transdermal patch for fast onset and sustained delivery of lidocaine. Molecular pharmaceutics. 10, 4272-4280 (2013).

- Kochhar, J. S., et al. Direct microneedle array fabrication off a photomask to deliver collagen through skin. Pharmaceutical research. 31, 1724-1734 (2014).