Overview

Source: Sina Shahbazmohamadi et Peiman Shahbeigi-Roodposhti-Roodposhti, School of Engineering, University of Connecticut, Storrs, CT

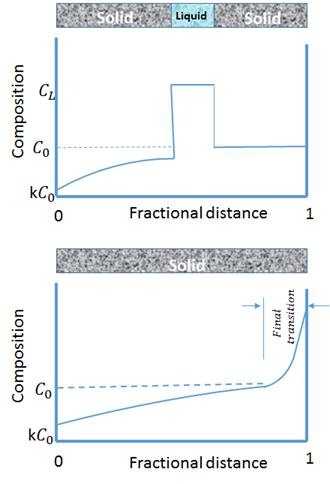

La fusion de la zone de solidification directionnelle est un processus métallurgique dans lequel une région étroite d'un cristal (généralement sous forme de barre) est fondue. Le four se déplace le long de l'échantillon de forme de tige, ce qui signifie que la zone fondue est déplacée le long du cristal et la zone fondue est déplacée d'une extrémité de la barre à l'autre. Ce mécanisme est largement utilisé dans les alliages, mais les atomes solutés ont tendance à se séparer de la fonte. Dans ce type d'alliage, les impuretés se concentrent également dans la fonte, et se déplacent à une extrémité de l'échantillon avec la zone en fusion mobile. Par conséquent, la fonte des zones est utilisée le plus largement pour le raffinage des matériaux commerciaux. Fig. 1. montre comment la zone fondue à haute impureté se déplace d'un côté de la barre à l'autre. L'axe vertical est la concentration d'impureté et l'axe horizontal est la longueur de l'échantillon. En raison de la tendance des impuretés à se séparer de la région en fusion, sa concentration dans la fonte est plus élevée que dans le solide. Par conséquent, comme les matériaux en fusion voyagent à la fin de la barre, l'impureté sera transportée à la fin de la barre et laisser la matière solide de haute pureté derrière elle.

Figure 1 : Schéma de la composition change lors de la solidification directionnelle de fusion de zone.

Dans cette étude, un appareil de solidification directionnelle de fusion de zone sera employé pour synthétiser des structures stables des alliages de Pb-Cd.

Principles

En plus du raffinage des matériaux, la solidification directionnelle de la fonte des zones est capable de développer des microstructures stables. Cependant, le fait d'avoir un processus de diffusion dans le liquide (près de l'interface liquide solide) peut provoquer un mélange et un courant de convection dans la fonte, conduisant à une formation de microstructure instable. Le développement de phase stable est particulièrement important dans les réactions périitectiques.

La figue 2 montre un schéma d'une réaction périitectique dans un diagramme de phase. Comme il a été démontré à la fig. 2, une réaction périitectique est une réaction de solidification dans laquelle une phase solide (p. ex. ) et une phase liquide (L) formeront ensemble une deuxième phase solide (en anglais) au fur et à mesure qu'elle sera refroidie (L. La flèche dans la figure montre le processus de refroidissement et comment les phases se forment.

Figure 2 : Schéma de réaction périitectique dans un diagramme de phase.

Le baguage (fig. 3) est une structure commune dans les alliages périitectiques solidifiés directionnellement à des taux de croissance relativement plus faibles résultant des modes oscillatoires de convection dans le liquide. Le liquide, proche de l'interface de croissance, est sous-refroidi par rapport à l'autre phase. Par conséquent, la phase primaire ne peut pas atteindre l'état stable, tandis que la deuxième phase nuclée et se développe avant la phase primaire. De la même manière, la phase primaire empêche la deuxième phase d'atteindre un état stable en nuquant pendant le régime de croissance transitoire de la deuxième phase conduit à d'autres bandes de phases et de phases, formées presque parallèlement à l'interface de planificateur dans le périectique Système. Des structures de baguage ont été observées dans de nombreux systèmes périitectiques, y compris Fe-Ni, Sn-Cd, Zn-Cu, Sb-Sn et Pb-Bi. La largeur de la couche individuelle, l'espace entre eux et leur stabilité sont fortement influencés par la vitesse de croissance et la température de nucléation. En outre, les plages de composition et la convection dans le liquide peuvent modifier la structure de la couche.

Figure 3 : Schéma de la structure baguée (blanc : ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' ' '

Dans cette étude, nous visons à utiliser le four de solidification directionnelle de fusion de zone avec un mécanisme pour éviter l'influence de la convection. Le four (Fig. 4.) a été conçu et développé ici à UConn. Le processus de solidification est dans la direction verticale. Par conséquent, si le soluté a plus de densité, il migre souffler la fonte. Ensuite, une zone de refroidissement juste après que le four gèle les matériaux fondus avant qu'ils aient assez de temps pour la convection / mélange. Par conséquent, cette technique est limitée aux alliages avec soluté relativement lourd.

Les alliages du système Pb-Cd, Pb-Bi ou Sn-Cd devraient être solidifiés directionnellement à différents gradients thermiques et vitesses afin d'établir les conditions de croissance des systèmes mentionnés dans lesquels la diffusion dans les phases solides est relativement lente. Tous les échantillons doivent être faits à partir de métaux purs (pureté initiale supérieure à 99,99 %).

Figure 4 : Four de solidification directionnelle de fusion-congélation de zone, développé à UConn.

Subscription Required. Please recommend JoVE to your librarian.

Procedure

- Insérer un thermocouple chromé-alumel de 100 m (dans un tube de protection à double glète à double perfore de 0,1 cm) dans un tube Pyrex de 8 mm de diamètre extérieur. La longueur du tube doit être d'environ 30 cm. La pointe du thermocouple doit être recouverte d'une boue de nitride de bore.

- Formez des tiges de la composition désirée en faisant d'abord fondre l'alliage dans un creuset, et en tirant l'alliage fondu dans le tube de Pyrex au moyen d'un vide partiel. Pour cela, utilisez une ampoule fixée à l'extrémité du tube Pyrex pour aspirer la fonte dans le tube.

- Placez l'échantillon dans l'appareil de fusion et de congélation de la zone de résistance verticale (fig. 4). La distance entre l'élément chauffant et le refroidissement suivant est fixée à 0,5 cm.

- Faites fonctionner le four pour vous déplacer verticalement de bas en haut. Au moins trois zones directionnelles de fusion de gel passent est suggéré.

- Retirez l'échantillon du tube Pyrex (casser le tube) et polissez-le pour les caractérisations de microstructures. Pour le polissage, utilisez les papiers SiC en trois étapes (600, 800 et 1200) suivis de trois étapes de particules abrasives de silice/colloïdal (3 m, 1 m et 0,05 m).

- Analyser les microstructures à l'aide de la microscopie optique.

La solidification directionnelle de fusion de zone est une méthode métallurgique employée pour préparer des phases stables dans les matériaux solides. Pendant le processus de solidification, un alliage fondu se refroidit en différentes phases qui forment le solide. À l'aide d'un four de solidification directionnelle, le processus de formation et de stabilisation de phase à l'intérieur d'un matériau solide est bien contrôlé. Cette vidéo illustrera les principes de solidification directionnelle et montrera comment les appliquer en laboratoire, pour développer des microstructures stables dans un échantillon solide.

Pour commencer, examinons de plus près le processus de solidification lui-même, qui implique le refroidissement d'un liquide. À mesure que la température diminue, les particules du liquide se déplacent plus lentement et commencent à se nucléer, pour former ce qu'on appelle « la phase solide ». Ce principe est illustré dans un diagramme de phase qui montre les différentes phases du matériau que la température varie. Dans le voisinage de l'interphase solide-liquide, le processus de diffusion des particules dans le liquide se produit. Cela peut provoquer un mélange, et un courant de convection dans la fonte, conduisant à la formation de microstructures instables. L'alliage de cette vidéo est formé de deux types de phases solides: une phase alpha, et une phase bêta. Dans le cas particulier d'une réaction périitectique, un alpha de phase solide interagit avec un liquide, pour former une deuxième bêta de phase solide. À faible taux de croissance, des bandes alternées de phases alpha et bêta se forment.

C'est ce qu'on appelle le « processus de baguage ». La structure de baguage est le résultat des modes oscillatoires de convection à l'intérieur du liquide. La plage de composition, la convection dans le liquide, la température de nucléation et la vitesse de croissance dicteront les caractéristiques des résultats du baguage. Ceux-ci sont définis par la largeur des bandes individuelles, l'espace entre eux, et leur stabilité. L'utilisation d'un four de fusion-congélation de zone dans une direction verticale, est une manière soignée de commander le processus de solidification. Dans cette expérience, un solide est déplacé vers le four où un liquide est préparé, puis il est transféré immédiatement dans une zone de refroidissement qui gèle le matériau fondu. Cette transition peut être effectuée assez rapidement pour éviter la convection à l'intérieur de la phase liquide. Le gradient thermique entre les zones chaudes et froides et la vitesse peut être facilement ajusté pour contrôler les conditions de croissance des phases solides. Nous allons maintenant voir comment ces principes s'appliquent dans une expérience utilisant un four de solidification directionnelle de fusion de zone.

Tout d'abord, prendre un tube de 30cm de long Pyrex, ayant un diamètre extérieur de 8mm. Choisissez un thermocouple Chromel Alumel de 100 microns, recouvert d'un tube de protection contre les mulites à double perçagle de 0,1 cm et dont la pointe est recouverte d'une boue de nitride de bore-nitride. Ensuite, insérez délicatement le thermocouple dans le tube Pyrex. Ensuite, pesez les échantillons d'alliage et placez-les dans un creuset. Laisser le creuset à l'intérieur d'un four jusqu'à ce que l'alliage soit fondu. Attachez une ampoule à l'extrémité du tube Pyrex, puis utilisez l'ampoule pour appliquer l'aspiration et dessiner la fonte dans le tube de verre. Le rode formé à l'intérieur du tube sera utilisé dans notre prochaine expérience.

Placez l'échantillon à l'intérieur de l'appareil sur mesure spécialement conçu et développé pour la solidification verticale. Cette configuration se compose d'un four pris en sandwich entre deux systèmes de refroidissement. La distance entre l'élément chauffant et la zone Cho suivante est fixée à 0,5 cm. Connectez le thermocouple au module d'acquisition de données, puis connectez ce module à l'ordinateur. De bas en haut, procéder à une course verticale du four. Enregistrez le temps de course et déterminez la vitesse du mouvement du four le long du tube Pyrex. Déterminez le gradient thermique en prenant la différence entre la température de l'alliage fondu à l'intérieur du four et la température dans la zone de refroidissement.

Tout d'abord, briser le tube de verre pour enlever cet échantillon. Utilisez la scie à bande pour couper l'échantillon dans la longueur désirée, puis montez l'échantillon à l'aide de résine époxy. Procéder au polissage de l'échantillon dans les étapes suivantes. Tout d'abord, utilisez un papier de silicium-carbure de grade 600, puis polissez avec un papier de silicium-carbure de grade 800, et enfin de grade 1200. Maintenant, utilisez des particules abrasives d'alumine pour terminer le polissage. Utilisez, dans l'ordre, des particules de 3 microns, 1 micron et 0,05 micron. L'échantillon est maintenant prêt à être analysé par imagerie de ses microstructures. À l'aide d'un microscope optique, des images d'un échantillon d'alliage de cadmium de plomb-55 sont obtenues dans des axes longitudinals et transversaux. Des microstructures sont révélées, qui proviennent de la solidification de la fusion des zones directionnelles.

Jetons maintenant un coup d'oeil aux images obtenues. Les micrographies longitudinales et transversales de l'échantillon d'alliage de cadmium de plomb-55 montrent que des microstructures composites se développent lors de la solidification directionnelle de la zone-fusion. Ces microstructures dépendent du gradient thermique et du rapport de vitesse. Tout d'abord, à partir d'une mesure à faible rapport, on voit des dendrites ramifiées, et des cellules de phase alpha, dans la matrice de la phase bêta. Deuxièmement, à rapport modéré, des microstructures alignées, stables et non ramifiées de phase alpha dans la matrice de la phase bêta sont développées.

Le four de solidification directionnelle de congélation de la zone est un outil puissant pour contrôler le développement de microstructures stables dans les matériaux pour diverses applications. Dans ce processus métallurgique, le four se déplace le long de l'échantillon en forme de tige et fond une région étroite du solide. Étant donné que les impuretés ont tendance à se séparer à l'intérieur de la fonte, elles sont déplacées à une extrémité de l'échantillon, ainsi que la zone en fusion en mouvement. Ainsi, le four de solidification directionnelle de congélation de zone est couramment utilisé dans le raffinage commercial d'alliage. La technologie des panneaux solaires tire également parti des alliages avec des phases solides stables. En fait, des semi-conducteurs de haute qualité sont essentiels pour assurer une plus longue durée de vie en vrac et augmenter l'efficacité des cellules solaires.

Vous venez de voir l'introduction de JoVE à la solidification directionnelle et à la stabilité de la phase. Vous devez maintenant comprendre comment le développement de la microstructure dans les matériaux est contrôlé avec un four de solidification directionnelle, basé sur la zone de fusion et de congélation principal. Merci d'avoir regardé.

Subscription Required. Please recommend JoVE to your librarian.

Results

Les figues 5 et 6 montrent les microstructures développées à partir de la solidification de fusion de zone directionnelle de l'alliage Pb-55Cd révélé par le microscope optique, à deux rapports G/V différents (G : gradient thermique, V : vitesse du mouvement du four le long du tube pyrex).

À faible ratio (G/V-1,03-106 (oC.Sec/Cm2)), la microstructure se composait de dendrites ramifiées de phase de la matrice de la phase de l'i. Cependant, à un rapport G/V modéré (G/V-1,55-106 (oC.Sec/Cm2), des microstructures stables alignées (dendrites ou cellules non ramifiées) de la phase de la matrice de la phase de l'a.

Figure 5: Micrographies longitudinales (gauche) et transversales (droite) de l'alliage Pb-55Cd, prises à faible ratio G/V-1,03-106 (oC.Sec/Cm2), montrant comment les microstructures stables se développent lors de lasolidification directionnelle de fusion de la zone.

Figure 6: Micrographie longitudinale de l'alliage Pb-55Cd, prise à ratio modéré G/V-1,55-106 (oC.Sec/Cm2), et montrant comment les microstructures stables alignées se développent lors de lasolidification directionnelle de fusion de zone.

Subscription Required. Please recommend JoVE to your librarian.

Applications and Summary

Cette expérience démontre l'utilisation d'un type spécifique de four de solidification directionnelle de congélation de la zone pour développer des microstructures stables. Contrairement à la microstructure instable à deux phases qui n'est pas en équilibre à température ambiante et la structure se dégrade sur une période de plusieurs mois par diffusion à température ambiante, la structure d'une seule phase obtenue dans l'échantillon cultivé ne subit aucun changement.

L'échantillon avec des phases stables, développées par le four mentionné peut avoir de larges applications dans diverses industries comprenant des biocapteurs et des semi-conducteurs dans lesquels des alliages avec des phases stables sont nécessaires pour éviter la dégradation pendant l'application à long terme. En outre, le four peut être employé à des recherches visant à trouver l'influence de la convection sur les formations de phase stable et métastable.

Subscription Required. Please recommend JoVE to your librarian.