Overview

Fonte: Sina Shahbazmohamadi e Peiman Shahbeigi-Roodposhti-Roodposhti, Escola de Engenharia, Universidade de Connecticut, Storrs, CT

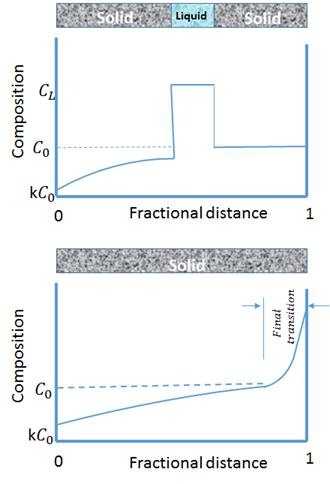

O derretimento da zona de solidificação direcional é um processo metalúrgico no qual uma região estreita de um cristal (geralmente na forma de barra) é derretida. O forno se move ao longo da amostra de forma de haste, o que significa que a zona derretida é movida ao longo do cristal e a zona derretida é movida de uma extremidade da barra para a outra. Este mecanismo é amplamente utilizado em ligas, porém átomos solutos tendem a segregar-se ao derretimento. Neste tipo de ligado, as impurezas também se concentram no derretimento, e se movem para uma extremidade da amostra junto com a zona derretida em movimento. Portanto, o derretimento da zona é usado mais extensivamente para refinação de materiais comerciais. Fig. 1. mostra como a zona derretida de alta impureza se move de um lado da barra para o outro. O eixo vertical é a concentração de impureza e o eixo horizontal é o comprimento da amostra. Devido à tendência de impurezas se segregarem para a região derretida, sua concentração no derretimento é maior do que no sólido. Portanto, à medida que os materiais derretidos viajam até o final da barra, a impureza será transportada até o final do bar e deixará o material sólido de alta pureza para trás.

Figura 1: Esquema da mudança de composição durante a solidificação direcional de fusão da zona.

Neste estudo, será utilizado um aparato de solidificação direcional de fusão de zonas para sintetizar estruturas estáveis de as alusãs pb-cd.

Principles

Além do refino de materiais, a solidificação direcional de fusão de zonas é capaz de desenvolver microestruturas estáveis. No entanto, ter um processo de difusão no líquido (próximo à interface líquida sólida) pode causar mistura e uma corrente de convecção no derretimento, levando à formação instável de microestrutura. O desenvolvimento de fases estáveis é particularmente importante em reações peritecticas.

Fig. 2 mostra um esquema de uma reação peritectica em um diagrama de fase. Como foi demonstrado na Fig. 2, uma reação peritectica é uma reação de solidificação na qual uma fase sólida (por exemplo, α) e fase líquida (L) formarão juntos uma segunda fase sólida (β) à medida que for resfriada (L +α β). A seta na figura mostra o processo de resfriamento e como as fases se formam.

Figura 2: Esquema de reação peritectica em um diagrama de fase.

Banding (Fig. 3), é uma estrutura comum em ligas peritecticas solidificadas direcionalmente a taxas de crescimento relativamente menores resultantes de modos oscilatórios de convecção no líquido. O líquido, próximo à interface crescente, é mal cozido em relação à outra fase. Portanto, a fase primária não pode atingir estado estável, enquanto a segunda fase nuclea e cresce à frente da fase primária. Da mesma forma, a fase primária impede que a segunda fase atinja estado estável, nucleando durante o regime de crescimento transitório da segunda fase leva a bandas de α e β fases, formadas quase paralelamente à interface planejadora no sistema peritectic. Estruturas de banda foram observadas em muitos sistemas peritecticos, incluindo Fe-Ni, Sn-Cd, Zn-Cu, Sb-Sn e Pb-Bi. A largura da camada individual, o espaço entre eles e sua estabilidade são altamente influenciados pela velocidade de crescimento e temperatura da nucleação. Além disso, faixas de composição e convecção no líquido podem alterar a estrutura da camada.

Figura 3: Esquema de estrutura bandada (branco: α, preto: ß, G.D.: Growth Direction).

Neste estudo, pretendemos empregar o forno de solidificação direcional de fusão de zonas com um mecanismo para evitar a influência da convecção. O forno (Fig. 4.) foi projetado e desenvolvido aqui na UConn. O processo de solidificação está na direção vertical. Portanto, se o soluto tem mais densidade, ele migra abaixo o derretimento. Em seguida, uma zona de frio logo após o forno congelar os materiais derretidos antes que eles tenham tempo suficiente para convecção/mistura. Portanto, esta técnica é limitada a anteias com soluto relativamente pesado.

As luoias do sistema Pb-Cd, Pb-Bi ou Sn-Cd devem ser solidificadas direcionalmente em diferentes gradientes e velocidade térmicas, a fim de estabelecer as condições de crescimento para sistemas mencionados nos quais a difusão nas fases sólidas é relativamente lenta. Todas as amostras devem ser feitas a partir de metais puros (pureza inicial superior a 99,99%).

Figura 4: Forno de solidificação direcional de fusão de zona, desenvolvido na UConn.

Subscription Required. Please recommend JoVE to your librarian.

Procedure

- Insira um termopar de 100 μm de cromo-alumel (em um tubo de proteção mullite de furo duplo de 0,1 cm) em um tubo Pyrex de 8 mm de diâmetro externo. O comprimento do tubo deve ser de cerca de 30 cm. A ponta do termopar deve ser revestida com um chorume de nitreto de boro.

- Formar hastes da composição desejada, derretendo pela primeira vez a alusão em um cadinho, e desenhando a a totalidade derretida no tubo Pyrex por meio de um vácuo parcial. Para isso, use uma lâmpada presa à extremidade do tubo Pyrex para sugar o derretimento no tubo.

- Coloque a amostra no aparelho de fusão e congelamento da zona de resistência vertical (Fig. 4). A distância entre o elemento de aquecimento e o seguinte frio é fixada em 0,5 cm.

- Execute o forno para mover verticalmente de baixo para cima. Pelo menos três zonas direcionais derretendo passe de congelamento é sugerido.

- Remova a amostra do tubo Pyrex (quebre o tubo) e poli-a para caracterizações de microestrutura. Para polimento, utilize os papéis SiC de três etapas (600, 800 e 1200) seguidos por três passos de partículas abrasivas de sílica alumina/coloidal (3μm, 1μm e 0,05 μm).

- Analise as microestruturas usando microscopia óptica.

A solidificação direcional de fusão da zona é um método metalúrgico empregado para preparar fases estáveis em materiais sólidos. Durante o processo de solidificação, uma alusão derretida esfria em várias fases que formam o sólido. Utilizando um forno de solidificação direcional, o processo de formação de fases e estabilização dentro de um material sólido, é bem controlado. Este vídeo ilustrará os princípios da solidificação direcional e mostrará como aplicá-los no ambiente laboratorial, para desenvolver microestruturas estáveis em uma amostra sólida.

Para começar, vamos dar uma olhada mais de perto no processo de solidificação em si, que envolve o resfriamento de um líquido. À medida que a temperatura diminui, as partículas do líquido se movem mais lentamente e começam a nuclear, para formar o que é chamado de "fase sólida". Este princípio é ilustrado em um diagrama de fase que mostra as diferentes fases do material à medida que a temperatura varia. Nas proximidades da interfase líquido-sólido, ocorre o processo de difusão de partículas no líquido. Isso pode causar mistura, e uma corrente de convecção no derretimento, levando à formação de microestruturas instáveis. A alusão neste vídeo é formada por dois tipos de fases sólidas: uma fase alfa e uma fase beta. No caso particular de uma reação peritectica, um alfa de fase sólida interage com um líquido, para formar um segundo beta de fase sólida. A baixa taxa de crescimento, formam-se bandas alternadas de fases alfa e beta.

Isso é chamado de "processo de banda". A estrutura de banda é o resultado dos modos oscilatórios de convecção dentro do líquido. A faixa de composição, a convecção no líquido, a temperatura de nucleação e a velocidade de crescimento ditarão as características dos resultados de banda. Estes são definidos pela largura das bandas individuais, o espaço entre elas e sua estabilidade. Usar um forno de fusão de zona em uma direção vertical, é uma maneira limpa de controlar o processo de solidificação. Neste experimento, um sólido é movido para o forno onde um líquido é preparado, em seguida, ele é transferido imediatamente para uma zona de resfriamento que congela o material derretido. Esta transição pode ser realizada rapidamente o suficiente para evitar a convecção dentro da fase líquida. O gradiente térmico entre as zonas quente e fria e a velocidade podem ser facilmente ajustados para controlar as condições de crescimento das fases sólidas. Veremos agora como esses princípios se aplicam em um experimento usando um forno de solidificação direcional de fusão de zonas.

Primeiro, pegue um tubo Pyrex de 30 cm de comprimento, com um diâmetro externo de 8mm. Escolha um termocobrúpar de 100 mícrons de Chromel Alumel, coberto por um tubo de proteção mullite de 0,1cm de duplo furo e tendo sua ponta revestida com um chorume de nitreto de boro. Em seguida, insira cuidadosamente o termopar no tubo Pyrex. Em seguida, pese as amostras de ação e coloque-as em um cadinho. Deixe o cadinho dentro de um forno até que a anteia seja derretida. Conecte uma lâmpada na extremidade do tubo Pyrex, em seguida, use a lâmpada para aplicar sucção e desenhe o derretimento no tubo de vidro. O monte formado dentro do tubo será usado em nosso próximo experimento.

Coloque a amostra dentro do aparelho personalizado especificamente projetado e desenvolvido para solidificação vertical. Esta configuração consiste em um forno sanduíche entre dois sistemas de resfriamento. A distância entre o elemento de aquecimento e a seguinte Zona de Cho é fixada em 0,5cm. Conecte o termopar ao módulo de aquisição de dados e, em seguida, conecte este módulo ao computador. De baixo para cima, vá para uma corrida vertical do forno. Regissuça o tempo de execução e determine a velocidade do movimento do forno ao longo do tubo Pyrex. Determine o gradiente térmico tomando a diferença entre a temperatura da ligação derretida dentro do forno, e a temperatura na zona de frio.

Primeiro, quebre o tubo de vidro para remover esta amostra. Use a serra de banda para cortar a amostra no comprimento desejado e, em seguida, monte a amostra usando resina epóxi. Proceda ao polimento da amostra nas etapas seguintes. Primeiro, use um papel de carboneto de silício de grau 600, depois polir com um papel de carboneto de silício de grau 800, e finalmente do grau 1200. Agora use partículas abrasivas de alumina para terminar o polimento. Use, em ordem, partículas de 3 mícrons, 1 mícron e tamanho de 0,05 mícron. A amostra está pronta para ser analisada por meio de imagens de suas microestruturas. Usando um microscópio óptico, imagens de uma amostra de anteio de cádmio chumbo-55 são obtidas em eixos longitudinais e transversais. Microestruturas são reveladas, que se originam da solidificação de fusão da zona direcional.

Vamos agora dar uma olhada nas imagens obtidas. Micrografos longitudinais e transversais da amostra de anteio de cádmio chumbo-55 mostram que microestruturas compostas se desenvolvem durante a solidificação direcional de fusão de zonas. Essas microestruturas dependem do gradiente térmico e da razão de velocidade. Primeiro, a partir de uma medição em baixa proporção, vemos dendritos ramificados, e células de fase alfa, na matriz da fase beta. Em segundo lugar, em proporção moderada, são desenvolvidas microestruturas alinhadas, estáveis e não fechadas da fase alfa na matriz da fase beta.

O forno de solidificação direcional de fusão da zona é uma poderosa ferramenta para controlar o desenvolvimento de microestruturas estáveis em materiais para várias aplicações. Neste processo metalúrgico, o forno se move ao longo da amostra em forma de vara e derrete uma região estreita do sólido. Uma vez que as impurezas tendem a se segregar dentro do derretimento, elas são movidas para uma extremidade da amostra, juntamente com a zona derretida em movimento. Assim, o forno de solidificação direcional de fusão da zona é rotineiramente utilizado no refino comercial de ligas. A tecnologia de painéis solares também aproveita as conexões com fases sólidas estáveis. De fato, semicondutores de alta qualidade são essenciais para garantir uma vida útil a granel mais longa e aumentar a eficiência das células solares.

Você acabou de assistir a introdução do JoVE à solidificação direcional e estabilidade de fase. Agora você deve entender como o desenvolvimento de microestruturas em materiais é controlado com um forno de solidificação direcional, baseado no principal derretimento e congelamento da zona. Obrigado por assistir.

Subscription Required. Please recommend JoVE to your librarian.

Results

Figos. 5 e 6 mostram as microestruturas desenvolvidas a partir da solidificação de fusão da zona direcional da aloja pb-55Cd revelada por microscópio óptico, em duas diferentes proporções G/V (G: gradiente térmico, V: velocidade do movimento do forno ao longo do tubo Pyrex).

Em baixa razão (G/V=1,03×106 (oC.Sec/Cm2)) a microestrutura consistia em dendritos ramificados de α fase na matriz da fase ß. Na relação G/V moderada (G/V=1,55×106 (oC.Sec/Cm2), no entanto, são desenvolvidas microestruturas estáveis alinhadas (dendritos ou células não desbranchadas) de α fase na matriz da fase ß.

Figura 5: Micrografias longitudinais (esquerda) e transversais (direita) da linha pb-55Cd, tomadas em baixa proporção G/V=1,03×106 (oC.Sec/Cm2),mostrando como as microestruturas estáveis se desenvolvem durante a solidificação direcional de fusão da zona.

Figura 6: Micrografia longitudinal da linha pb-55Cd, tomada na proporção moderada G/V=1,55×106 (oC.Sec/Cm2), emostrando como as microestruturas estáveis alinhadas se desenvolvem durante a solidificação direcional de fusão da zona.

Subscription Required. Please recommend JoVE to your librarian.

Applications and Summary

Este experimento demonstra empregar um tipo específico de zona de fusão de forno de solidificação direcional congelante para desenvolver microestruturas estáveis. Ao contrário da microestrutura instável de duas fases que não está em equilíbrio à temperatura ambiente e a estrutura degradar-se ao longo de um período de meses por difusão à temperatura ambiente, a estrutura de fase única obtida na amostra cultivada não sofre qualquer alteração.

A amostra com fases estáveis, desenvolvida pelo forno mencionado, pode ter amplas aplicações em vários setores, incluindo biosensores e semicondutores nos quais as alusões com fases estáveis são necessárias para evitar a degradação durante a aplicação de longa duração. Além disso, o forno pode ser empregado em pesquisas destinadas a encontrar a influência da convecção nas formações de fases estáveis e metastáveis.

Subscription Required. Please recommend JoVE to your librarian.