Summary

Diese Methode zielt darauf ab, vertikale Untergrunddefekte zu lokalisieren. Hier koppeln wir einen Laser mit einem räumlichen Lichtmodulator und lösen seinen Videoeingang aus, um eine Probenoberfläche deterministisch mit zwei anti-phased modulierten Linien zu erwärmen, während hochaufgelöste thermische Bilder aufgenommen werden. Die Fehlerposition wird von der Auswertung von thermischen Welleninterferenzminima abgerufen.

Abstract

Die dargestellte Methode wird verwendet, um unterirdische Defekte zu lokalisieren, die senkrecht zur Oberfläche orientiert sind. Um dies zu erreichen, schaffen wir destruktiv interferierende thermische Wellenfelder, die durch den Defekt gestört werden. Dieser Effekt wird gemessen und verwendet, um den Defekt zu lokalisieren. Wir bilden die zerstörerisch störenden Wellenfelder mit einem modifizierten Projektor. Die ursprüngliche Lichtmaschine des Projektors wird durch einen fasergekoppelten Hochleistungs-Diodenlaser ersetzt. Sein Strahl ist geformt und auf den räumlichen Lichtmodulator des Projektors ausgerichtet und optimiert für optimalen optischen Durchsatz und homogene Projektion, indem er zuerst das Strahlprofil charakterisiert und zweitens mechanisch und numerisch korrigiert. Eine Hochleistungs-Infrarot- (IR-) Kamera wird entsprechend der engen geometrischen Situation (einschließlich Korrekturen der geometrischen Bildverzerrungen) und der Anforderung, schwache Temperaturschwingungen an der Probenoberfläche zu detektieren, aufgebaut. Die Datenerfassung kann nach einer Synchronisation durchgeführt werdenDie Ronisierung zwischen den einzelnen thermischen Wellenfeldquellen, der Abtaststufe und der IR-Kamera wird durch die Verwendung eines dedizierten experimentellen Aufbaus hergestellt, der auf das zu untersuchende spezifische Material abgestimmt werden muss. Während der Daten nach der Verarbeitung werden die relevanten Informationen über das Vorhandensein eines Defekts unterhalb der Oberfläche der Probe extrahiert. Es wird aus dem oszillierenden Teil der erworbenen Wärmestrahlung, die von der sogenannten Verarmungslinie der Probenoberfläche kommt, abgerufen. Die genaue Lage des Defektes ergibt sich aus der Analyse der räumlich-zeitlichen Form dieser Schwingungen in einem abschließenden Schritt. Die Methode ist referenzfrei und sehr empfindlich gegenüber Veränderungen innerhalb des thermischen Wellenfeldes. Bisher wurde das Verfahren mit Stahlproben getestet, ist aber auch für verschiedene Materialien, insbesondere für temperaturempfindliche Materialien, anwendbar.

Introduction

Das laserprojizierte photothermische Thermographieverfahren (LPPT) wird verwendet, um unterirdische Defekte zu lokalisieren, die in das Volumen des Probekörpers eingebettet sind und vorwiegend senkrecht zu seiner Oberfläche orientiert sind.

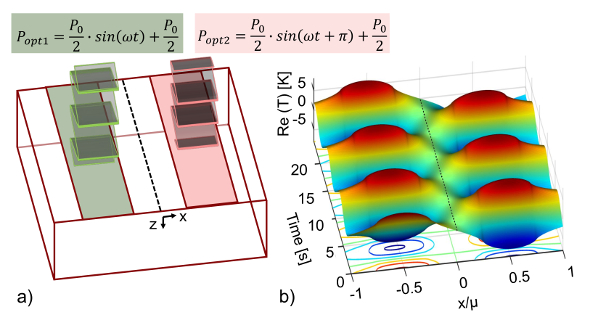

Das Verfahren verwendet die zerstörende Interferenz von zwei anti-phasengesteuerten thermischen Wellenfeldern der gleichen Dehnung und Frequenz, wie in 1b gezeigt . Bei isotropen fehlerfreien Materialien neutralisieren die thermischen Wellen destruktiv ( dh Nulltemperaturschwingung) an der Symmetrieebene durch kohärente Überlagerung. Im Falle eines Materials mit einem Untergrunddefekt nutzt das Verfahren die Wechselwirkung der seitlichen ( dh in der Ebene liegenden) Komponenten zwischen dem transienten Wärmestrom und diesem Defekt. Diese Wechselwirkung kann in einer neu erzeugten Oszillationstemperaturdehnung an der Symmetrielinie auf der Probenoberfläche gemessen werden. Nun wird die fehlerbehaftete Probe durch das überlagerte thermische Wellenfeld abgetastet undWird der Grad der Temperaturdehnung in Bezug auf die Probenposition gemessen. Aufgrund der Symmetrie wird die destruktive Interferenzbedingung noch einmal erfüllt, wenn der Defekt die Symmetrieebene kreuzt; Damit können wir den Defekt sehr empfindlich finden. Da außerdem der Grad der maximalen Störung der zerstörenden Interferenz mit der Tiefe des Defekts korreliert, ist es möglich, seine Tiefe durch Analysieren der Temperaturabtastung 1 zu bestimmen.

Der LPPT kann der aktiven Thermografie-Methodik zugeordnet werden, einer gut etablierten, zerstörungsfreien Methode, bei der eine transiente Erwärmung aktiv erzeugt wird und die daraus resultierende, auch transiente Temperaturverteilung über eine thermische IR-Kamera gemessen wird. Im Allgemeinen ist die Empfindlichkeit dieser Methodik auf Defekte beschränkt, die im Wesentlichen senkrecht zum transienten Wärmestrom orientiert sind. Da die regulierende transiente Wärmeleitungsgleichung ein parabolischer partieller Unterschied istGleichung ist der Wärmestrom in das Volumen stark gedämpft. Infolgedessen ist die Sondierungstiefe der aktiven Thermographie-Methodik auf einen nahezu oberflächennahen Bereich beschränkt, üblicherweise im Millimeterbereich. Zwei der häufigsten aktiven Thermografietechniken sind gepulste und Lock-in-Thermografie. Sie sind aufgrund der planaren optischen Flächenbeleuchtung 2 schnell, führen aber zu einem transienten Wärmestrom senkrecht zur Oberfläche. Daher ist die Empfindlichkeit dieser Techniken auf Defekte begrenzt, die überwiegend parallel ausgerichtet sind ( z. B. Delaminierungen oder Hohlräume) auf die beheizte Probenoberfläche. Eine empirische Regel für gepulste Thermographie besagt, dass "der Radius des kleinsten detektierbaren Defektes mindestens ein bis zwei Mal größer sein sollte als seine Tiefe unter der Oberfläche" 3 . Um die effektive Wechselwirkungsfläche zwischen einem senkrecht orientierten Defekt ( zB Riss) und dem Wärmestrom zu erhöhen, muss die Richtung des Wärmestroms erfolgengeändert. Die lokale Erregung erzeugt beispielsweise unter Verwendung eines fokussierten Lasers mit einem linearen oder kreisförmigen Fleck einen Wärmestrom mit einer in der Ebene liegenden Komponente, die in der Lage ist, effektiv mit dem senkrechten Defekt 4 , 5 , 6 , 7 in Wechselwirkung zu treten.

In der vorgestellten Methode verwenden wir auch die lateralen Wärmestromkomponenten, um Untergrunddefekte zu detektieren, aber wir verwenden die Tatsache, dass thermische Wellen überlagert werden können, während Defekte, insbesondere vertikal orientierte, diese Überlagerung stören. Auf diese Weise ähnelt das vorgestellte Verfahren einem referenzfreien, symmetrischen und sehr empfindlichen Verfahren, da es möglich ist, künstliche Untergrunddefekte bei einem Breiten- / Tiefenverhältnis von weit unter einem 8 , 9 zu detektieren. Bisher war es schwierig, zwei anti-phased thermische Wellenfelder zu schaffen, die genügend Energie liefern. Wir haben das erreichtY-Kopplung eines räumlichen Lichtmodulators (SLM) an einen Hochleistungs-Diodenlaser, der es uns ermöglichte, die hohe optische Leistung des Lasersystems mit der räumlichen und zeitlichen Auflösung des SLM (siehe Abbildung 2 ) in einen Hochleistungsprojektor zu verschmelzen . Die thermischen Wellenfelder werden nun durch photothermische Umwandlung von zwei antiphasigen sinusförmig modulierten Linienmustern über die Pixelhelligkeit des projizierten Bildes erzeugt (siehe Abbildung 2 , Abbildung 1a ). Dies führt zu einer strukturierten Erwärmung der Probenoberfläche und führt zu klar definierten, destruktiv störenden thermischen Wellenfeldern. Um einen Untergrunddefekt zu finden, wird die Störung der destruktiven Schlußfolgerung als Temperaturschwingung an der Oberfläche mit einer IR-Kamera gemessen.

Der Begriff thermische Welle wird kontrovers diskutiert, weil thermische Wellen keine Energie aufgrund des diffusiven Charakters der Wärmeausbreitung transportieren. Dennoch gibt es Wellen-Verhalten, wenn hea Regelmäßig, so dass wir Ähnlichkeiten zwischen realen Wellen und Diffusionsprozessen 10 , 11 , 12 verwenden können . Somit kann eine thermische Welle als in der Ausbreitungsrichtung stark gedämpft verstanden werden, aber periodisch über die Zeit ( Fig. 1b ). Die charakteristische thermische Diffusionslänge  Wird hiermit durch seine Materialeigenschaften (Wärmeleitfähigkeit k , Wärmekapazität c p und Dichte ρ ) und die Erregerfrequenz ƒ beschrieben. Obwohl die thermische Welle stark abklingt, kann ihre Wellenart angewendet werden, um Einblick in die Eigenschaften der Probe zu erhalten. Die erste Anwendung der thermischen Welleninterferenz wurde verwendet, um die Dicke der Schichten zu bestimmen. Im Gegensatz zu unserer Methode wurde der Interferenzeffekt in der Tiefenabmessung ( dh senkrecht zur Oberfläche) verwendet, Ref "> 13. Ausdehnung der Idee der Interferenz auf eine zweite Dimension durch Aufteilung eines Laserstrahls, wurde eine thermische Wellenstörung verwendet, um Untergrunddefekte zu beschädigen 14. Dieses Verfahren wurde in der Übertragungskonfiguration angewendet, was bedeutet, dass es durch die Penetration begrenzt wurde Tiefe der thermischen Welle, da nur eine Laserquelle verwendet wird, gilt diese Methode für konstruktive Interferenzen, so dass eine fehlerfreie Referenz benötigt wird. Neben der Idee der Verwendung von thermischen Wellenstörungen ist die erste technische räumliche und räumliche Die zeitlich kontrollierte Erwärmung wurde von Holtmann et al. Mit einem unmodifizierten Flüssigkristall-Display (LCD) -Projektor mit der eingebauten Lichtquelle durchgeführt, die in ihrer optischen Ausgangsleistung stark eingeschränkt war. Weitere Ansätze von Pribe und Ravichandran zielten darauf ab, das optische zu erhöhen Ausgangsleistung durch auch Kopplung eines Lasers an einen SLM 16 , S = "xref"> 17

Wird hiermit durch seine Materialeigenschaften (Wärmeleitfähigkeit k , Wärmekapazität c p und Dichte ρ ) und die Erregerfrequenz ƒ beschrieben. Obwohl die thermische Welle stark abklingt, kann ihre Wellenart angewendet werden, um Einblick in die Eigenschaften der Probe zu erhalten. Die erste Anwendung der thermischen Welleninterferenz wurde verwendet, um die Dicke der Schichten zu bestimmen. Im Gegensatz zu unserer Methode wurde der Interferenzeffekt in der Tiefenabmessung ( dh senkrecht zur Oberfläche) verwendet, Ref "> 13. Ausdehnung der Idee der Interferenz auf eine zweite Dimension durch Aufteilung eines Laserstrahls, wurde eine thermische Wellenstörung verwendet, um Untergrunddefekte zu beschädigen 14. Dieses Verfahren wurde in der Übertragungskonfiguration angewendet, was bedeutet, dass es durch die Penetration begrenzt wurde Tiefe der thermischen Welle, da nur eine Laserquelle verwendet wird, gilt diese Methode für konstruktive Interferenzen, so dass eine fehlerfreie Referenz benötigt wird. Neben der Idee der Verwendung von thermischen Wellenstörungen ist die erste technische räumliche und räumliche Die zeitlich kontrollierte Erwärmung wurde von Holtmann et al. Mit einem unmodifizierten Flüssigkristall-Display (LCD) -Projektor mit der eingebauten Lichtquelle durchgeführt, die in ihrer optischen Ausgangsleistung stark eingeschränkt war. Weitere Ansätze von Pribe und Ravichandran zielten darauf ab, das optische zu erhöhen Ausgangsleistung durch auch Kopplung eines Lasers an einen SLM 16 , S = "xref"> 17

Das hier vorgestellte Protokoll beschreibt die Anwendung des LPPT-Verfahrens, um unterirdische Defekte zu lokalisieren, die senkrecht zur Oberfläche von Stahlproben orientiert sind. Die Methode ist in einem frühen Stadium, aber dennoch mächtig genug, um den vorgeschlagenen Ansatz zu validieren; Es ist jedoch immer noch in Bezug auf die erreichbare optische Ausgangsleistung des Versuchsaufbaus begrenzt. Da die Zunahme der optischen Ausgangsleistung eine Herausforderung bleibt, wird das vorgestellte Verfahren auf beschichteten Stahl angewendet, der künstliche elektrisch entladene bearbeitete Kerben enthält. Dennoch halten die wichtigsten und kritischsten Schritte des Protokolls, die eine homogene strukturierte Beleuchtung erzeugen, die Voraussetzungen für eine zerstörende thermische Wellenstörung erfüllen und den Defekt lokalisieren, immer noch für anspruchsvollere Defekte. Da die Regelgröße die thermische Diffusionslänge μ ist, kann das LPPT-Verfahren auch auf zahlreiche verschiedene Materialien angewendet werden.

Nt ">

Abbildung 1: Prinzip der zerstörenden Interferenzwirkung. ( A ) Schematische Darstellung des bei Experimenten verwendeten Beleuchtungsmusters Die Probe wird räumlich und zeitlich durch zwei periodisch beleuchtete Muster mit einer Phasenverschiebung von π erwärmt. Die gestrichelte Linie stellt die Symmetrielinie zwischen beiden Mustern dar. Diese Zeile wird zur Auswertung als "Verarmungslinie" verwendet. ( B ) Schema des räumlich und zeitlich aufgelösten thermischen Wärmeergebnisses, berechnet aus der analytischen Lösung der thermischen Wärmeleitungsgleichung. Es zeigt die ansprechenden thermischen Wellen zur Beleuchtung von (a) mit einer Bestrahlung der beiden Muster mit P opt 1 = 1,5 W sin (2π 0,125 Hz t ) + 1,5 W und P opt 2 = 1,5 W sin (2π 0,125 Hz t + Π) + 1,5 W für Baustahl ρ 3 , c p = 461 J / (kg · K), k = 54 W / (m · K). Das Temperaturprofil an der gestrichelten Linie zeigt keine thermische Oszillation für homogenes, isotropes Material. Bitte klicken Sie hier, um eine größere Version dieser Figur zu sehen.

Abbildung 2: Schematische Darstellung des Messprinzips der strukturierten Erwärmung in der aktiven Thermographie. Ein Gauß-Strahl, der zu einem Hutprofil homogenisiert ist, wird auf einen räumlichen Lichtmodulator (SLM) angewendet. Der SLM löst den Strahl räumlich durch seine schaltbaren Elemente und zeitlich durch seine Schaltgeschwindigkeit. Jedes Element repräsentiert ein SLM-Pixel. In diesem Experiment ist das SLM ein digitales Mikrospiegelgerät (DMD). Durch die Modulation der Pixelhelligkeit A mit einer zeitdeterministischen Steuerungssoftware, der ProbenoberflächeWird strukturiert beheizt. Im Falle des dargestellten Experiments modulieren wir zwei anti-phasenförmige Linien (Phasen: φ = 0, π), die den Ursprung kohärent störender thermischer Wellenfelder bei der Winkelfrequenz ω sind. Die Wellenfelder wechselwirken mit der inneren Struktur der Probe, die auch das Temperaturfeld an der Oberfläche beeinflusst. Dies wird über seine Wärmestrahlung durch eine Mittelwellen-Infrarotkamera gemessen. Bitte klicken Sie hier, um eine größere Version dieser Figur zu sehen.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

HINWEIS: Achtung: Bitte beachten Sie die Lasersicherheit, da das Setup einen Laser der Klasse 4 verwendet. Bitte tragen Sie die richtige Schutzbrille und Kleidung. Auch den Pilotlaser sorgfältig behandeln.

1. Paar der Diodenlaser zum Projektor Development Kit (PDK)

- Das Brot vorbereiten

- Montieren Sie alle Geräte wie in Abbildung 3 gezeigt auf das Steckbrett. Legen Sie das Steckbrett mit allen vormontierten Geräten in ein Laserlabor.

- Positionieren Sie die Laserfaserhalterung auf dem Steckbrett.

- Befestigen Sie die Faser an der Laserfaserhalterung ( siehe Abbildung 3 ).

- Schalterverschluss und Laserschwelle des Diodenlasers einschalten. Bei Verwendung der Hochleistungs-IR-Sensorkarte den Ausgabedurchmesser (40 mm) des Strahls überprüfen. Schalten Sie die Laser-Schwelle aus und der Pilot-Laser an. Passen Sie die Höhe der optischen Achse an der Laserfaserhalterung an den Eingang des PDK anDie Laborbuchse ( siehe Abbildung 4a, 4d ).

- Bewegen Sie die Laserfaserhalterung entlang der Schiene. Beobachten Sie die Position des Pilotlasers im Abstand. Sein Mittelpunkt sollte sich nicht bewegen. Falls dies der Fall ist, überprüfen Sie die Halterung zwischen Laborbuchse und Laserfaserhalterung. Fixieren Sie die Laserfaserhalterung danach.

HINWEIS: Die Schiene ist die Referenz für die optische Achse und sollte parallel zum Steckbrett ausgerichtet sein. Die Teleskopobjektive müssen vorher entfernt werden.

- Das Teleskop einstellen

- Benutzen Sie das Teleskop, um den Strahldurchmesser von 40 mm auf 15 mm zu reduzieren, um in den Eingang des PDK zu passen ( siehe Abbildung 4a, 4d ). Verwenden Sie eine 200-mm- und eine 75-mm-Plankonvexlinse als erste bzw. zweite Linse. Verwenden Sie den Pilotlaser und das Fadenkreuz, um das erste Objektiv zu positionieren ( siehe Abbildung 4b ).

- Den Abstand zwischen beiden Linsen mit dem Stahllineal grob einstellen. Benutze das Fadenkreuz wiederUm das Objektiv auf den Pilotlaser zu stellen. Montiere das zweite Objektiv auf eine xy Übersetzungsstufe. Verwenden Sie die Bühne, um den Strahl zu kollimieren.

- Richten Sie den Strahlprobennehmer aus.

- Schlagen Sie (mit dem Laserstrahl) den Strahlprobennehmer in einem Winkel von 45 °. Verwenden Sie eine zweite Schiene senkrecht zum ersten, um den Strahlprobennehmer zu positionieren.

HINWEIS: Der Großteil der optischen Leistung wird durch den 500 W-Leistungsmesser abgekühlt. Der optische Ausgang des Diodenlasers ist bei voller Leistung stabiler, weshalb die optische Leistung aufgeteilt wird. - Benutzen Sie die Iris in einem höhenfesten Pfosten, um den optischen Weg entlang der Schiene ( siehe Abbildung 4a ) mit dem Pilotlaser zu überprüfen.

- Schlagen Sie (mit dem Laserstrahl) den Strahlprobennehmer in einem Winkel von 45 °. Verwenden Sie eine zweite Schiene senkrecht zum ersten, um den Strahlprobennehmer zu positionieren.

- Richten Sie den Spiegel aus.

- Vor dem Ausrichten des Spiegels, wie in Abbildung 4c gezeigt, entfernen Sie das PDK und seine Basisplatte. Fix eine dritte Schiene senkrecht zur zweiten. Wieder einmal den optischen Weg durch die Iris überprüfen.

HINWEIS: Der optische Pfad sSollte auf die Schienenorientierung ausgerichtet werden. Der Strahl sollte kollimiert werden.

- Vor dem Ausrichten des Spiegels, wie in Abbildung 4c gezeigt, entfernen Sie das PDK und seine Basisplatte. Fix eine dritte Schiene senkrecht zur zweiten. Wieder einmal den optischen Weg durch die Iris überprüfen.

- Zerlegen und positionieren Sie das PDK.

- Bevor Sie den PDK 18 positionieren, entfernen Sie den originalen Lichtmotor.

HINWEIS: Es gab zwei ehemalige Linsen, die ursprünglich die LEDs des PDK 19 kollimierten ( vgl . Abbildung 4d , Eingang). Sie sind geklebt und müssen mit Aceton entfernt werden. - Richten Sie die Plattform des PDK so aus, dass sie parallel zur dritten Schiene und damit zur optischen Achse des Strahls ist. Benutzen Sie das Fadenkreuz, das auf den Eingang von PDK eingestellt ist, um das PDK relativ zum Strahl zu positionieren. Gleich parallel bleiben. Schalten Sie den Pilot-Laser aus, weil es zu schwach ist, um das PDK zu passieren.

- Bevor Sie den PDK 18 positionieren, entfernen Sie den originalen Lichtmotor.

- Projekt ein weißes Bild, um die optische Leistung zu überprüfen.

- Vergewissern Sie sich, dass das HDMI-Kabel und das USB-Kabel des PDK sowie die Datenerfassung (DAQ) mit demSteuern PC. Verbinden Sie die Anschlüsse an der Lasersteuerbox für "Laser Shutter", "Laser-Schwelle" und "Laser ein" auf der DAQ-Karte. Verbinden Sie den "Lasersteuerspannung" des Steuergerätes mit der DAQ-Karte.

- Starten Sie die PDK-Steuerungssoftware 20 und konfigurieren Sie sie als gewöhnlichen Projektor nach den Schritten i.1 bis i.3 von Abbildung 5b . Aktiviere den zweiten Bildschirm und stelle sicher, dass im zweiten Bildschirm kein Fenster vorhanden ist. Verwenden Sie einen weißen Desktop-Hintergrund und überprüfen Sie die Funktion des Projektors mit dem LED-Blitzlicht als Eingangslichtquelle.

HINWEIS: Wenn ein weißes Bild auf die Bildebene des PDK projiziert wird, arbeitet das Gerät ordnungsgemäß.

- Überprüfen Sie die optische Eingangsleistung.

- Setzen Sie den 30-W-Leistungsmesser-Kopf an die Stromzähler-Steuereinheit im optischen Pfad vor dem PDK ( siehe Bild 4e - Position 1). Schalte den Diodenlaser umOn mit der LPPT-Lasersteuerungssoftware nach den Schritten i.1 bis i.3 von Abbildung 5a ) bei einem niedrigen Leistungspegel von Schritt i.1 = 0,5 V.

HINWEIS: Die LPPT-Lasersteuerungssoftware schaltet die DAQ-Karte um, die die Laser-Steuerausgänge umschaltet ( siehe 1.7.1). Betrachten Sie Lasersicherheit, tragen Sie Brille und Schutzkleidung! - Überprüfen Sie die Position des Leistungsmessers mit der Hochleistungs-IR-Sensorkarte. Halten Sie die IR-Karte in den Strahl und beobachten Sie es glühen. Passen Sie den Strahldurchmesser an den Bereich des Leistungsmessers an ( Abbildung 3 ).

- Überprüfen Sie die maximale optische Eingangsleistung am Eingang des PDK ( siehe Abbildung 5a ), Schritt i.1) mit einem Wert von 10 V.

HINWEIS: Die optische Eingangsleistung am Eingang des PDK sollte maximal 22 W 21 betragen. Bei dieser Konfiguration wurden Messzeiten bis zu 5 min ohne Zerstörung des SLM toleriert, was bei der PDK als digitales Mikrospiegelgerät (DMD) realisiert wird. - Überprüfen Sie die optische Ausgangsleistung.

- Positionieren Sie den 30-W-Leistungsmesser-Kopf in einem ungefähren Abstand von 60 mm zum PDK mit af = 60 mm Objektiv, das am PDK-Objektiv befestigt ist ( siehe Abbildung 4e ).

- Positionieren Sie das LED-Blitzlicht am Eingang des Projektors ( siehe Bild 4d ) und schalten Sie es ein. Feinabstimmung der Position des Leistungsmesserkopfes, so dass er das Licht des projizierten Bildes sammelt, wie in Abbildung 4e gezeigt . Entfernen Sie danach das LED-Blitzlicht.

- Starten Sie die LPPT Lasersteuerungssoftware. Geben Sie "0,5 V" in das Feld "Spannung" ein und klicken Sie auf "Laser On!" Taste. Lesen Sie die optische Leistung von der Stromzähler-Steuereinheit. Stoppen Sie den Laser, indem Sie auf die Schaltfläche "Stop" klicken. Wiederholen Sie diese Schritte für 2 V, 6 V, 10 V ( siehe Abbildung 5a , i.1 bis i.3).

HINWEIS: Wenn eine Spannung von 10 V eine optische Ausgangsleistung von &# 62; 4 W, der Ersttest ist erfolgreich. Ansonsten muss die optische Ausrichtung überprüft werden. Versuchen Sie, die optische Ausgangsleistung zu maximieren, indem Sie den Spiegel fein einstellen.

- Messen Sie das Strahlprofil.

- Verwenden Sie eine Fotodiode mit Verstärker und Pinhole, um das Strahlprofil des resultierenden projizierten Bildes zu messen ( siehe Abbildung 4f ). Wenn ein Balkenprofiler zugänglich ist, verwenden Sie dieses Gerät, aber schwächen Sie den Strahl.

- Befestigen Sie die Fotodiode an einer Übersetzung, die selbst an einer Halterung montiert ist. Auch ein Neutral-Dichte (ND) 1 Reflektor-Filter und die 1-mm-Pinhole an die Diode. Legen Sie die Fotodiode auf eine motorisierte Übersetzungsstufe und die Laborbuchse. Um die Höhe zu erreichen, verwenden Sie zwei Breadboards (100 mm x 100 mm).

- Verwenden Sie nach dem PDK-Objektiv af = 100 mm Objektiv ( siehe Bild 4e ) und projizieren Sie ein weißes Bild mit dem LED-Blitzlicht ( siehe Schritt 1.7). Verschieben Sie die Fotodiode auf die Bildebene undStellen Sie sicher, dass der Bereich der Fotodiode, der sich in der Translationsstufe bewegt, innerhalb des projizierten Bildes liegt ( siehe Abbildung 4f ).

- Verbinden Sie die Fotodiode mit der Stromversorgung und der DAQ-Karte. Verwenden Sie 40 dB Verstärkung für 6 V Steuerspannung für optische Laserleistung. Verbinden Sie den Bewegungsregler für die motorisierte Übersetzungsstufe mit dem Steuerungs-PC.

HINWEIS: Die LPPT-Intensitäts-Software steuert die Bewegung der Pinholed-Fotodiode durch den beleuchteten Bereich bei einer konstanten Geschwindigkeit von v = 0,1 mm / s und zeichnet das Photodioden-Signal bei 100 kHz auf. Der Laser wird auch per Software gesteuert. - Benutzen Sie die Mikrometerschraube der Stufe in 1 mm Schritten, wie in Abbildung 4f gezeigt, um das Bild zu scannen. Siehe die in Abbildung 6a-6b dargestellten Ergebnisse .

- Berechnen Sie das Korrekturbild.

- Um die Inhomogenität des Strahlprofils zu korrigieren, berechnen Sie eine invertierte Pixelmatrix bezüglich des StrahlsProfil. Identifizieren Sie den Bereich des projizierten Bildes mit einem Kantenerfassungsalgorithmus.

- Umwandlung von Zeitinformationen in räumliche Information unter Verwendung der Bühnengeschwindigkeit. Verwandeln Sie die räumliche Information in die Pixeldomäne des PDK mit x = 1.024 Pixel und y = 768 Pixel. Normalisieren Sie das Diodensignal auf den Maximalwert.

HINWEIS: Der Referenzpegel für die Korrektur wurde mit dem Mittelwert aller normalisierten Bilderwerte gewählt. Der Dämpfungsgrad wird berechnet mit:

P Pixel ist die normalisierte Diodenintensität pro Pixel. Werte von Pixel LC über 1 werden auf 1 gesetzt. - Multiplizieren Sie die Korrekturmatrix ( siehe Abbildung 6c ) mit einem weißen Bild und messen Sie das Profil erneut, um zu überprüfen, ob die Korrektur ausreichend war ( siehe Abbildung 6e-6h ).

2. Vorbereitung der Probe

- Setzen Sie den 30-W-Leistungsmesser-Kopf an die Stromzähler-Steuereinheit im optischen Pfad vor dem PDK ( siehe Bild 4e - Position 1). Schalte den Diodenlaser umOn mit der LPPT-Lasersteuerungssoftware nach den Schritten i.1 bis i.3 von Abbildung 5a ) bei einem niedrigen Leistungspegel von Schritt i.1 = 0,5 V.

- Verwenden Sie zwei Blöcke von 100 mm x 100 mm x 40 mm Baustahl St37 als Probenmaterial mit einer Dichte von ρ = 7.850 kg m -3 , Wärmeleitfähigkeit k = 54 W · m -1 · K -1 und Wärmekapazität Von c p = 461 J · kg -1 · K -1 .

- Setzen Sie künstliche Defekte in zwei Blöcken bei 0,25 mm, 0,5 mm, 0,7 mm, 1,25 mm und 1 mm, 1,5 mm, 1,75 mm, 2 mm durch elektrische Entladungsbearbeitung unter die Oberfläche ein, wie in Abbildung 7 gezeigt .

- Tape die Defekte mit Schutzband. Sandstrahl die obere Oberfläche, um eine homogene Absorption zu haben. Verklebe die Defekte mit Schutzband vor dem Beschichten. Entfetten Sie die Oberfläche mit Aceton.

- Den beleuchteten Bereich mit Graphitspray aus 30 mm Abstand zweimal (0 ° und 90 °) bestreichen. Die Beschichtung ist erfolgreich, wenn es eine homogene Oberfläche gibt. Wenn die Beschichtung nicht intakt ist, beginnen Sie die Entfettung und Reinigung wieder und wiederholen SieDer Beschichtungsschritt. Trockne die Oberfläche ~ 2 h. Berühre die Oberfläche nicht, sie ändert das Emissionsvermögen.

- Entfernen Sie das Band und vergewissern Sie sich, dass der Graphit nicht in den Untergrunddefekt gelangt.

3. Bereiten Sie das Experiment vor

- PDK und Diodenlaser vorbereiten

- Projizieren Sie ein weißes Bild wie in Schritt 1.7 beschrieben). Überprüfen Sie die optische Eingangsleistung des PDK wie in Schritt 1.8 beschrieben). Überprüfen Sie die optische Ausgangsleistung des PDK wie in Schritt 1.9 gezeigt).

- Verbinden Sie den 500-W-Leistungsmesser-Kopf mit dem Power Meter-Steuergerät und schließen Sie das Leistungsmessgerät über ein USB-Kabel an den Steuerrechner (PC) an.

- Bereiten Sie den Bewegungsregler vor und positionieren Sie die Probe.

- Verbinden Sie den Bewegungsregler über ein USB-Kabel mit dem Übersetzungsstudio und mit dem Steuerrechner. Positionieren Sie die Translationsstufe orthogonal zur optischen Achse in einem Abstand von etwa 80 mm relativ zu PDK.

HINWEIS: Der LPPT SoftwarE, läuft auf dem Steuerrechner steuert den Motion Controller. - Befestigen Sie das f = 100 mm Objektiv am PDK Objektiv. Verwenden Sie das LED-Blitzlicht als Eingangslichtquelle ( siehe Bild 4d , das Fadenkreuz markiert den Eingang) zum PDK, um die Bildebene des Projektors zu finden.

- Positionieren Sie ein weißes Blatt Papier in einem ungefähren Abstand von 100 mm vor dem Objektiv und bewegen Sie es hin und her, um die Ebene des scharfen beleuchteten Rechtecks zu finden, welches die Bildebene ist.

- Positionieren Sie die beschichtete Probenoberfläche in dieser Ebene. Legen Sie die Höhe der Probe mit der Laborbuchse fest, die an der linearen Translationsstufe angebracht ist. Wählen Sie die Höhe so, dass die Oberseite des beleuchteten Rechtecks auf die Oberseite der Probe trifft ( siehe Abbildung 4g ). Positionieren Sie den Defekt, dass er innerhalb des Bereichs des beleuchteten Bereichs liegt.

- Zonen Sie den Bewegungsregler, indem Sie das Gerät aus- und wieder einschalten.

- Verbinden Sie den Bewegungsregler über ein USB-Kabel mit dem Übersetzungsstudio und mit dem Steuerrechner. Positionieren Sie die Translationsstufe orthogonal zur optischen Achse in einem Abstand von etwa 80 mm relativ zu PDK.

- Bereiten Sie die Kamera vor und positionieren Sie den Goldspiegel.

- Verwenden Sie das LED-Blitzlicht als Eingangslichtquelle für den Projektor, um ein weißes Bild auf die Probe zu projizieren.

- Legen Sie den Goldspiegel so hoch, dass er den oberen Rand der Probe sieht ( Abbildung 4g ). Stellen Sie den Spiegel auf einen Winkel von etwa 35 ° ein, wie in Abbildung 3 dargestellt . Positionieren Sie den Goldspiegel so nah wie möglich an das PDK-Objektiv, aber nicht die Projektion beschatten.

HINWEIS: Der Spiegel ist an einem Pfosten in einem montierten Pfostenhalter befestigt. Die Höhe und Position werden durch Klemmen fixiert. - Montiere die IR-Kamera auf das Stativ. Nimm die IR-Kamera mit dem Bullseye-Level. Stellen Sie die IR-Kamera auf die Höhe des PDK-Objektivs ein. Positionieren Sie es so, dass es das projizierte weiße Bild über dem Goldspiegel sieht.

ANMERKUNG: Die ungefähre Distanz entlang des optischen Weges beträgt etwa 1 m. - Verwenden Sie den Distanzring zwischen dem IR-Kamera-Objektiv und der IR-Kamera. MachenDass der Trigger-Eingang der Kamera mit der Messdatenerfassungskarte verbunden ist, um den Frame Grabbing auszulösen. Verbinden Sie den IR-Kamera-PC mit der IR-Kamera über LAN-Kabel.

- Schalten Sie die Kamera ein und warten Sie mindestens auf die Aufwärmzeit ( ca. 30 min).

- Start IR-Kamera-Steuerungs-Software. Ändern Sie die Menüleiste auf "Kamera". Klicken Sie auf die Schaltfläche "Verbinden", um die IR-Kamera anzuschließen ( siehe Abbildung 8a , Schritt i.1).

HINWEIS: Die Kamera zeigt ein Livebild der Szene. - Klicken Sie auf die Schaltfläche "Remote", um das Panel "Remote Control" zu öffnen ( siehe Abbildung 8d , Schritt i.2). Wählen Sie die Kalibrierung "HF 100mm (-10 ° C - 60 ° C) 1140 μs". Siehe Abbildung 8d , Schritt i.2.1.

HINWEIS: Der Kalibrierbereich sollte so klein wie möglich sein, um Lärm zu reduzieren. - Manuelles Einstellen des Objektivfokus-Ringes, um die IR-Kamera auf th zu fokussierenE Probenebene.

HINWEIS: Es ist wichtig, dass das Sichtfeld der Kamera so groß ist wie die maximal projizierte Fläche, um die maximale räumliche Auflösung zu haben ( vgl . Abbildung 4g ). Man muss die Position, die Höhe und die Ausrichtung der IR-Kamera ändern. Um zu entscheiden, ob ein Bild scharf ist, braucht man einen Temperaturkontrast an der Bildebene. Ein Stahllineal kann verwendet werden, um einen Kontrast zu erzeugen. Wenn das IR-Bild noch einen geringen Kontrast hat, kann man es mit dem Auswahlwerkzeug anpassen ( siehe Abbildung 8c , i.3) - Führen Sie eine Ungleichmäßigkeitskorrektur durch, indem Sie auf die Schaltfläche "NUC" klicken ( siehe Abbildung 8d , Schritt i.2.2). Decken Sie die IR-Kamera Ziel und klicken Sie auf die Schaltfläche "ok".

- Bestimmen Sie die Beziehung zwischen IR-Kamera-Pixel-Domain und Projektor-Koordinaten.

- Bestimmen Sie die Beziehung zwischen der PDK-Pixel-Domäne, der IR-Kamera-Pixel-Domäne und der LeNgth Skala der Probe durch Projizieren eines weißen Bildes oder Musters auf die Probenoberfläche ( siehe Abbildung 4 g, h ). Messen Sie die projizierte Fläche unter Verwendung eines Stahllineals, der die Beziehung zwischen der PDK-Domäne und der Längenskala der Probe ergibt.

- Benutzen Sie das f = 100 mm Objektiv am PDK-Objektiv, um eine beleuchtete Fläche von 21,3 mm x 16 mm (4: 3) zu erhalten.

HINWEIS: Die Längenskala in PDK-Koordinaten ist: 1 projiziertes Pixel = 21,3 mm / 1,024 Pixel - Finden Sie die Beziehung zwischen PDK und IR Kamera. Wiederholen Sie Schritt 1.9.3) für 10 V.

- Verwenden Sie die IR-Kamera-Software, um die Menüleiste auf "Messen" zu ändern. Wählen Sie aus der Werkzeugleiste "Messbereiche" das "Kreuzwerkzeug" ( siehe Bild 8c ), Schritt i.4). Markieren Sie die Ecken des resultierenden thermischen Bildes, indem Sie mit der linken Maustaste auf den dargestellten Rahmen klicken.

- Klicken Sie mit der rechten Maustaste auf das Kreuz, um zum Immobilienfenster zu gelangen. Wechseln Sie zu "Koordinaten" und zeichnen Sie sie aufSpätere Umwandlung des thermischen Bildes in das PDK-Koordinatensystem.

4. Implementieren Sie das Experiment

- Bereiten Sie das Experiment vor.

- Schätzung der Beleuchtungsfläche relativ zur Längenskala der Probe

- Verwenden Sie die f = 100 mm Linse, um eine beleuchtete Fläche von 5,5 mm x 16 mm pro Muster zu erhalten. Wählen Sie eine Fläche von 5,5 mm x 16,5 mm dazwischen, die nicht beleuchtet ist.

HINWEIS: Die resultierende Bestrahlungsstärke beträgt ca. 1,2 W / cm².

- Verwenden Sie die f = 100 mm Linse, um eine beleuchtete Fläche von 5,5 mm x 16 mm pro Muster zu erhalten. Wählen Sie eine Fläche von 5,5 mm x 16,5 mm dazwischen, die nicht beleuchtet ist.

- Schätzung des Beleuchtungsbereichs in Einheiten relativ zum PDK-Pixelbereich.

- Verwandeln Sie die beleuchtete Musterposition in die Pixeldomäne des PDKs (1.024 Pixel x 768 Pixel) unter Verwendung der Gleichung in Schritt 3.4.2). Verwenden Sie [(512, 1); (512, 768)] Pixel in der PDK-Domäne als die Verarmungslinie, die zwischen beiden Mustern symmetrisch ist.

- Berechnen Sie die Gesamtzahl der Frames, die Messzeit und die FramesR Zeitraum. Unter der Annahme einer Geschwindigkeit von v = 0,05 mm / s, einer Bahnfahrt von x = 10 mm und einer PDK-Bildrate ƒ r = 40 Hz, berechnen Sie die Messzeit t über t = x / v = 200 s. Berechnen Sie auch die Anzahl der Frames nein ƒ = ƒ r • t = 8.000. Mit einer Erregerfrequenz von ƒ = 0,125 Hz berechnen Sie die Bilder pro Periode p mit p = nein ƒ / t ƒ = 320 Frames / Periode.

Hinweis: Diese Werte werden verwendet, um die projizierten Bilder zu erzeugen. - Überprüfen Sie das Setup und stellen Sie sicher, dass das Lasersystem, die IR-Kamera und (optional) die Temperaturregelung an die DAQ-Karte angeschlossen ist. Prüfen Sie, ob der 500 W Leistungsmesser, PDK und die Linearstufe mit dem Steuerungs-PC verbunden sind.

- Schätzung der Beleuchtungsfläche relativ zur Längenskala der Probe

- Richten Sie den Kamerasteuerungs-PC ein.

- Konfiguriere die IR-Kamera-Steuerungssoftware, um einen Rahmen zu greifen, wenn die IR-Kamera einen Trigger-Eingang empfängt. Dafür sHexe auf die Tafel "Kamera" und klicke auf die Schaltfläche "Fern" ( siehe Abbildung 8a , Schritt i.2), um das Fernbedienungsfeld zu öffnen. Wählen Sie im Dropdown-Menü "Process IO" (Abbildung 8d , Schritt i.2.3) und aktivieren Sie "Sync In" und "Gate" und schließen Sie das Menü.

- Öffnen Sie das Erfassungsmenü, indem Sie unten rechts auf die Registerkarte "Erfassungsparameter" klicken ( siehe Abbildung 8a , i.5). Wählen Sie "Ext / Sync" aus dem Dropdown-Menü ( siehe Abbildung 8b , i.5.1). Benennen Sie die Messung durch Eingabe von Datei- und Ordnernamen in das Feld "Ordner" (siehe Abbildung 8b , i.5.2).

- Geben Sie die ab Schritt 4.1.3 berechnete Gesamtbildnummer in das Feld "count" ein ( siehe i.5.3). Schließen Sie das Akquisitionsmenü und klicken Sie auf die Schaltfläche "Record", um die IR-Kamera-Datenerfassung zu starten ( siehe Abbildung 8 , i.6).

HINWEIS:Die Aufzeichnung erfolgt nur, wenn ein Trigger-Eingang von der DAQ-Karte vorhanden ist.

- Führen Sie das Experiment durch.

- Starten Sie die LPPT-Steuerungssoftware. Aktiviere den Bewegungsregler, indem du auf "Aktivieren" klickst (Abbildung 9a , i.1). Setzen Sie die Fahrparameter "StartPosition" = "-5 mm", "EndPosition" = "5 mm" und "Velocity" = "0,05 mm / s" durch Editieren der entsprechenden benannten Felder wie in Abbildung 9a , i.1 gezeigt. Klicken Sie auf die Schaltfläche "Messung starten" (siehe Abbildung 9a , i.2).

HINWEIS: Falls es unklar ist, wo der Defekt liegt, wählen Sie einen größeren Fahrweg mit einer höheren Geschwindigkeit. Achten Sie auf die Erhöhung der Temperatur des PDK und die Menge der Daten erstellt. Beachten Sie, dass eine Benutzeroberfläche zur Erzeugung der Rahmenbilder erscheint ( siehe Abbildung 9b ). - Erzeugen Sie die projizierten Rahmenbilder. <Ol>

- Klicken Sie mit der linken Maustaste auf das Feld "Feldfarbe wählen". Wählen Sie aus dem Farbdialog eine Farbe für den Musterbereich aus (Abbildung 9 , i.3). Wähle das 'Rechteck-Werkzeug' aus der Zeichnungs-Symbolleiste in der oberen linken Ecke.

- Zeichnen Sie ein Rechteck auf dem Bildbereich, indem Sie mit der linken Maustaste klicken und halten, während Sie sich über den Bildbereich erstrecken. Verwenden Sie die transformierten Musterkoordinaten aus Schritt 4.1.2), um die in der linken unteren Ecke (i.4) gezeigten Rechteckkoordinaten zu vergrößern. Klicken Sie auf die Schaltfläche "Bereich definieren" (Abbildung 9b , i.5).

HINWEIS: Die berechneten Pixelkoordinaten in der PDK-Domäne für 5,5 mm Mustergröße sind: Rechteck 1 (x1 = 116, y1 = 1; x2 = 380, y2 = 768), Rechteck 2 (x1 = 644, y1 = 1; x2 = 908, y2 = 768). Nach dem Klicken auf die Schaltfläche "Bereich definieren" erscheint ein Dialog zur Einstellung der Mustereigenschaften.

- Starten Sie die LPPT-Steuerungssoftware. Aktiviere den Bewegungsregler, indem du auf "Aktivieren" klickst (Abbildung 9a , i.1). Setzen Sie die Fahrparameter "StartPosition" = "-5 mm", "EndPosition" = "5 mm" und "Velocity" = "0,05 mm / s" durch Editieren der entsprechenden benannten Felder wie in Abbildung 9a , i.1 gezeigt. Klicken Sie auf die Schaltfläche "Messung starten" (siehe Abbildung 9a , i.2).

- Legen Sie die Mustereigenschaften fest (Abbildung 9c , i.6).

- Wähle "Sinuswelle" aus demDropdown-Menü mit der linken Maustaste auf das Feld "Signaltyp" klicken. Definieren Sie die Oszillationsparameter, indem Sie die Felder "Phase Shift" auf "0 °", "Frequency" auf "0,125 Hz" und "Amplitude" auf "127" setzen (Phasenverschiebung von 0 für das erste Pattern und eine Phasenverschiebung von π für der Zweite).

- Stellen Sie die Laserspannung auf 10 V ein, indem Sie "10" auf das Feld "Spannung" setzen. Fügen Sie 320 mit dem Wert aus Schritt 4.1.3 in das Feld "Pics / Perioden" ein. Drücken Sie die Schaltfläche "Weiter". Das schließt das tafel

HINWEIS: Die LPPT-Steuerungssoftware berechnet einen periodischen Bildstrom bei der Auflösung des PDK. Da ein weißes Pixel eine maximale optische Leistung und eine schwarze Pixel-Nullleistung bedeutet, werden zwei Oszillationsmuster berechnet. Der Grauwert des ersten Musters wird mit P 1 = 127 sin (2π 0,125 Hz t ) + 127 und dem des zweiten mit P 2 = 127 sin (2π 0,125 Hz t) berechnet+ Π) + 127 (siehe Abbildung 2 , Grafik), während die Zeit t auf die gewählte Bildrate diskretisiert wird ( vgl. Schritt 4.3.4).

- Erstellen Sie das zweite projizierte Muster.

- Wiederholen Sie die Schritte 4.3.2) und 4.3.3) nach dem Workflow von Abbildung 9, jedoch mit einer anderen Farbe und einer anderen "Phasenverschiebung" von "180 °". Klicken Sie auf die Schaltfläche "calc Frames", um die projizierten Muster zu berechnen. Setzen Sie die PDK- und IR-Kamera-Bildrate auf "40 Hz" im aufgedruckten Dialogfeld.

- Laden Sie das Korrekturbild.

- Folgen Sie dem Workflow von Abbildung 9b ), Schritt i.12. Wählen Sie das Feld "Lastkorrektur" und geben Sie die Datei für das berechnete Bild aus Schritt 1.11). Laden Sie das Korrekturbild, indem Sie auf die Schaltfläche klicken.

- Starten Sie die Messung, indem Sie auf die Schaltfläche "Start" klicken ( siehe Abbildung 9b , Schritt i.13).

HINWEIS: Die berechneten Frames werden auf die Probe projiziert, während sich die Bühne bewegt. Die Frames werden von der IR-Kamera-Steuerungssoftware erfasst und gezählt. - Stoppen Sie die Messung, wenn alle Frames erfasst werden (Fortschrittsbalken = 100%), indem Sie auf die Schaltfläche "Stop Measurement" klicken ( siehe Abbildung 9a , I.14).

HINWEIS: Das Etikett der Schaltfläche ändert sich, wenn geklickt wird.

5. Nach der Verarbeitung der Datendatei

- Starten Sie die LPPT Nachbearbeitungssoftware. Klicken Sie auf die Schaltfläche "Laden" und wählen Sie die Messdatei im Dialogfeld Datei. Klicken Sie auf "OK", um das Kameradatenformat in das Post-Processing-Datenformat umzuwandeln ( siehe Abbildung 10a ).

HINWEIS: Die IR-Kameradaten werden im IR-Kamera-PC im nativen Format gespeichert. Das IR-Kamera-Steuerungs-Software-Entwicklungskit wird verwendet, um die IR-Kamera-Sequenz in eine dreidimensionale Matrix (Pixel X, Pixel Y, Frame-Nummer) und a zu konvertierenHeader mit einem Timing-Vektor t. - Verwandeln Sie die IR-Kameradaten in die PDK-Domäne ( siehe Abbildung 10b ), indem Sie die Koordinaten der vier Projektionspunkte P1x bis P4y aus Schritt 3.4.3) einfügen und auf "Transformieren" klicken.

HINWEIS: Durch die Bildprojektion über den Goldspiegel zur IR-Kamera ( siehe Bild 4g ) wird das resultierende IR-Bild verzerrt. Eine affine geometrische Transformation wird von der IR-Kamera-Domäne zur PDK-Domäne durchgeführt. Das Ergebnis ist eine Matrix mit einer Größe von 1.024 x 768 x. - Extrahieren Sie die Temperaturinformationen in der Verarmungslinie ( siehe Abbildung 10c ).

- Definieren Sie die Verarmungslinie mit zwei Punkten L1 und L2, indem Sie die Felder L1x = Lx2 = "512" Pixel füllen, wie es bereits in Schritt 4.1.2 gewählt wurde). Wähle y von L1y = "343" nach L2y = "393". Siehe Abbildung 10c .

HINWEIS: Aufgrund der Transformation in Schritt 5.2) können die Daten seinSofort abgerufen, aber Nebenwirkungen auftreten, weil die Probe nur teilweise beleuchtet ist. Daher nicht die Randbereiche der Muster auswerten. Wenn das Rauschen noch zu hoch ist, kann die Größe von y erhöht werden. - Stellen Sie die experimentellen Parameter für die IR-Kamera ein, indem Sie die folgenden Felder ausfüllen: FrameRate als "40" Hz, Frequenz als "0.125" Hz, Geschwindigkeit v als "0,05" mm / s und Ausgangsposition xStart als "-5" mm ( vgl. Fig. 10c ). Setzen Sie die Parameter für die Datennachbearbeitung: "Fit Degree" = "7", "Smoothing" = "20" und "Hilbert" = "500" wie in Abbildung 10c .

HINWEIS: Die an der Verarmungslinie extrahierten Daten werden geometrisch gemittelt. Danach wird der Wechseltemperaturterm Δ T (siehe Abbildung 11a, b ) durch Durchführen einer Polynompassung (Fit Degree) wiedergewonnen. Das resultierende Signal wird durch einen gleitenden Mittelfilter (Glättung) geglättet.Schließlich wird eine Hilbert-Transformation angewendet, um die momentane Amplitude abzurufen. Ein weiterer gleitender Durchschnittsfilter (Hilbert) wird angewendet, um Restwelligkeiten zu reduzieren. Unter Verwendung von Informationen über das Amplitudenminimum wird die Position des versteckten Defekts erhalten. - Klicken Sie auf "Auswerten", um die Datenanalyse durchzuführen. Lesen Sie die berechnete Position des Defekts aus dem Feld "CrackPosition [mm]". Die Defektposition ist im Fenster von Abbildung 10d dargestellt.

- Definieren Sie die Verarmungslinie mit zwei Punkten L1 und L2, indem Sie die Felder L1x = Lx2 = "512" Pixel füllen, wie es bereits in Schritt 4.1.2 gewählt wurde). Wähle y von L1y = "343" nach L2y = "393". Siehe Abbildung 10c .

Abbildung 3: Foto des experimentellen Aufbaus mit hervorgehobenem optischen Weg (rote Linie). Die Laserfaserhalterung ist an der Faser des Diodenlasers befestigt. Der Strahl wird durch das Teleskop auf den Eintrittsdurchmesser des PDK eingestellt. Vor dem Betreten des PDK wird der Strahl durch den Strahlprobennehmer aufgeteilt und vom Leistungsmesser überwacht. Innerhalb des PDK wird der Strahl homogenisiertNd projiziert auf eine DMD. Das PDM, gesteuert von der LPPT-Steuerungssoftware, projiziert Beleuchtungsmuster zur Probe. Das projizierte Licht wird photothermisch umgesetzt und erwärmt die Probe. Die Temperatur wird durch eine IR-Kamera über die von der Probenoberfläche emittierte Wärmestrahlung (orange Linie) gemessen. Die Probe selbst wird auf der linearen Translationsstufe positioniert. Bitte klicken Sie hier, um eine größere Version dieser Figur zu sehen.

Abbildung 4: Foto-Sequenz, die die Einstellung des Versuchs-Setups zeigt. ( A ) Draufsicht auf das Versuchsaufbau zeigt einen Überblick. ( B ) Ausrichtung des Teleskops: Das Fadenkreuz wird verwendet, um die Linse auf die optische Achse des Laserstrahls zu zentrieren. ( C ) Ausrichten der optischen Elemente: Ein Stabsystem mounteD zur optischen Bank wird verwendet, um den optischen Strahl relativ zur Bank auszurichten. Eine höhenfeste Iris wird verwendet, um den Strahl parallel zur Bank zu halten. ( D ) Foto der Seitenansicht der Kopplungsstelle zwischen Projektor und Balken. Das Fadenkreuz wird verwendet, um den Projektor auf den Balken auszurichten. ( E ) Bestimmung der Übertragung des Projektorsystems: Das Leistungsmessgerät dient zur Messung der optischen Leistung vor und nach dem Projektor. ( F ) Bestimmung des Strahlprofils: Pinhole und ND1-Filter sind an der Diode angebracht, die über zwei lineare Stufen durch das projizierte Bild bewegt wird. Der Projektor muss so konfiguriert sein, dass er ein weißes Bild projiziert. ( G ) Positionierung der Infrarotkamera an die Probe über einen Goldspiegel: Die Probe muss in der Bildebene des Projektors positioniert werden. Um die Leistungsdichte zu steuern, können die an dem Objektiv angebrachten Objektiv- und Zusatzlinsen verwendet werden. ( H ) BestimmungDer Skala zwischen projiziertem Bild, IR-Kamerabild und der tatsächlichen Länge der Probe. Bitte klicken Sie hier, um eine größere Version dieser Figur zu sehen.

Abbildung 5: Software-Screenshots ( A ) Screenshot von LPPT Lasersteuerungssoftware. ( B ) PDK-Steuerungssoftware: Die Schritte i.1 bis i.3 zeigen, wie man den PDK als gewöhnlichen Projektor konfiguriert. Bitte klicken Sie hier, um eine größere Version dieser Figur zu sehen.

Abbildung 6: Korrektur des inhomogenen Strahlprofils ( A ) Strahlprofil des projizierten Weißbildes (Vollbeleuchtung) von a Fotodiode, die durch das Profil bewegt wurde. Die Daten zeigen ein inhomogenes Strahlprofil mit einem prominenten Peak in der Mitte. ( B ) Das Querschnittslinienprofil entsprechend der roten Linie in a). ( C ) Korrekturbild, das auf dem SLM mit dem projizierten weißen Bild überlagert ist, um das Niveau der Inhomogenität zu reduzieren. ( D ) Das entsprechende Querschnittslinienprofil der roten Linie in c). ( E ) resultierendes Strahlprofil nach Korrektur, das ein Profil näher an einem Hutprofil zeigt. ( F ) Das entsprechende Querschnittslinienprofil der roten Linie in e). ( G ) Beleuchtungsprofil zweier korrigierter Muster. Die Muster werden mit der gleichen Frequenz und Amplitude moduliert, aber mit entgegengesetzten Phasen, die eine Zone zerstörerischer Interferenz zwischen den Mustern erzeugen. ( H ) Das entsprechende Querschnittslinienprofil der roten Linie in g). Ve.com/files/ftp_upload/55733/55733fig6large.jpg "target =" _ blank "> Bitte klicken Sie hier, um eine größere Version dieser Figur zu sehen.

Abbildung 7: Probenvorbereitung. ( A ) Photographie der Probenoberfläche mit einem Block aus schwarzem Stahlblech St37 (20 mm x 0,5 mm x 15 mm). ( B ) Transparente CAD-Zeichnung der Untergrunddefekte. Die Defekte befinden sich 40 mm von der rechten Seite. ( C ) Seitenansicht der Proben, die die idealisierten Defekte in verschiedenen Tiefen unterhalb der Oberfläche zeigen (Seite 1 = 0,25 mm, Seite 2 = 0,5 mm, Seite 3 = 0,7 mm, Seite 4 = 1,25 mm). Die Probenseiten sind unbeschichtet, um Wärmeverluste zu reduzieren. Die zweite Probe (nicht gezeigt) hat ihre Untergrunddefekte an: Seite 1 = 1 mm, Seite 2 = 1,5 mm, Seite 3 = 1,75 mm, Seite 4 = 2 mm.= "_ Blank"> Bitte klicken Sie hier, um eine größere Version dieser Figur zu sehen.

Abbildung 8: Screenshots der IR-Kamera-Steuerungssoftware. Die Schritte i.1 bis i.5 zeigen, wie die IR-Kamera für die Datenerfassung konfiguriert wird. ( A ) Screenshot von "Camera" -Panel: Die IR-Kamera kann über die Schaltfläche "Connect" an den IR-Kamera-Steuer-PC angeschlossen werden. Das Bedienfeld "Remote" (b) und das Erfassungsfeld (d & e) können von hier aus erreicht werden. Weiterhin kann die Messung über die Schaltfläche "Record" gestartet werden. ( B ) Screenshot des Bedienfeldes "Acquisition": Die IR-Kamera muss über "Ext / Sync" konfiguriert werden, um einen Frame zu erfassen, wenn er einen 5 V TTL Trigger empfängt. ( C ) Screenshot von "Measure" -Panel: Der Datenanzeigebereich kann über die Schaltfläche "Selection" eingestellt werden. Punkt- und LinienwerkzeugeWerden verwendet, um das IR-Kamerabild auf reale Weltkoordinaten zu kalibrieren. ( D ) Screenshot von IR-Kamera Fernbedienung "Calibrations" Panel. Ein kleiner Messbereich (-10 bis 60 ° C) muss gewählt werden, um eine hohe Empfindlichkeit zu erreichen. ( E ) IR-Kamera-Fernbedienung: "Process-IO", "IN1" und "IN2" müssen aktiviert sein, um die IR-Kamera auszulösen. Bitte klicken Sie hier, um eine größere Version dieser Figur zu sehen.

Abbildung 9: Screenshots der LPPT-Steuerungssoftware. Der Workflow für Benutzerinteraktionen mit der Software ist mit den Schritten i.1 bis i.14 markiert. ( A ) Screenshot des LPPT Hauptpanels; "Aktiviert?" Ist ein boolescher Typ und aktiviert die Bühne, wenn es wahr ist. "Start-" und "EndPosiDie "Start Measurement" -Taste startet die Messung, öffnet das im Panel (b) gezeigte Dialogfenster und stoppt die Messung, wenn es false ist. Die Schaltfläche "Velocity" ist in mm / s definiert. ( B ) Screenshot der Benutzeroberfläche, die verwendet wird, um die Muster zu erzeugen, die auf die Probe projiziert werden Eine Farbe wird gewählt, um einen Bereich von Pixeln darzustellen Der Bereich wird durch Zeichnen von Rechtecken auf das Bild ausgewählt Wenn die Schaltfläche "Bereich definieren" gedrückt wird, Das Panel, das im Panel (c) angezeigt wird, wird auftauchen, um die Eigenschaften des Bereichs zu definieren. Nach dem Definieren aller Bereiche wird die Schaltfläche "calc Frames" einen Satz von Bildern berechnen. "Load Correction" gibt ein Dialogfenster zum Laden der Korrektur Bild, um ein inhomogenes Strahlprofil zu vermeiden, die Schaltfläche "Start" startet die Messung ( c ) Screenshot der Benutzeroberfläche, mit der die Eigenschaften eines Musters eingestellt werden, der obere Rahmen zeigt den Signaltyp (Sinuswelle), die PhasenverschiebungIn Grad und Frequenz in Hz. Der untere Rahmen zeigt Rahmen pro Periode, Amplitude von 1 bis 127 und Laserspannung (0 V bis 10 V = 0 W bis 500 W). Frames pro Periode ist der Wert, der darstellt, wie fein eine Periode diskretisiert wird. Nachdem die Schaltfläche "Weiter" (weiter) gedrückt wird, erscheint ein Dialogfenster und fragt nach Kamerabildrate in Hz und Umschaltgeschwindigkeit in Hz. Bitte klicken Sie hier, um eine größere Version dieser Figur zu sehen.

Abbildung 10: Screenshots der LPPT-Nachbearbeitungssoftware. ( A ) Laden und transformieren Sie das native IR-Kameradatenformat. ( B ) Umwandlung der Rahmenmatrix zu dem Projektorkoordinatensystem unter Verwendung der Umwandlungspunkte P1x bis P4y. ( C ) L1x bis L2y repräsentieren die Pixelkoordinaten der ausgewerteten Zeile. &"V" ist die Geschwindigkeit in mm / s, "xStart" die Ausgangsposition der Bühne in mm, "FrameRate" und "Frequency", "xR" und "Frequency" sind experimentelle Parameter "Fit Degree", "Glättung" und "Hilbert" sind Auswertungsparameter. Fit Degree repräsentiert den Grad der Polynompassung, "Glättung" stellt die Anzahl der Elemente für einen gleitenden Mittelfilter dar, der zur Reduzierung von Rauschen verwendet wird Der Parameter "Hilbert" wird verwendet, um den Glättungsgrad einzustellen, um das Minimum der Kurve zu finden. ( D ) Screenshot des Ergebnisses, das die Rissposition als vertikale gepunktete Linie anzeigt. Klicken Sie hier, um eine größere Version dieser Figur anzuzeigen .

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

Nach dem Protokoll wurde die Seite 1 der Stahlprobe mit einem Untergrunddefekt in einer Tiefe von 0,25 mm gewählt, um repräsentative Ergebnisse zu erzeugen. Der Defekt wurde zunächst etwa in der Mitte des beleuchteten Bereichs positioniert. Die Probe wurde dann von -5 mm auf 5 mm über die lineare Stufe mit einer Geschwindigkeit von 0,05 mm / s bewegt. Unter Verwendung dieser Parameter zeigt Abbildung 11a die Scan-Daten nach dem Extrahieren aus der Verarmungslinie. In diesem Stadium kann der Erfolg des Experiments geschätzt werden, da die Rohdaten von der IR-Kamera-Steuerungssoftware als Vorschau verfügbar sind (optional: Verwenden Sie das Linienwerkzeug, um die Daten zu sehen, siehe Abbildung 8 , Schritt i.4) . Nach einer weiteren Signalnachverarbeitung zeigt Abbildung 11b die Fehlerposition bei mindestens der Hilbert-Kurve (blau) bei 0,3 mm.

Um das Experiment zu validieren, sollte die Kurve hAve die folgenden Eigenschaften: es sollte symmetrisch sein, haben ein ausgeprägtes Minimum an der Symmetrieebene und zwei gleiche Maxima zu seinem links und rechts. Die Maxima entstehen, weil der Wärmestrom von einer der Leitungsquellen über die andere durch die Wärmeansammlung beim Defekt dominiert. Dies ist insbesondere dann der Fall, wenn der Defekt nahe der Symmetrieebene liegt. Der Defekt bildet eine Barriere für den Wärmestrom, so dass wir den Wärmestrom der dominierenden Quelle und dessen Reflexion vom Defekt beobachten können. Ist der Defekt symmetrisch in der Mitte positioniert, so spaltet sich der Wärmestrom gleichmäßig, was zu einem Minimum führt 1 .

Die Wirkung der Abtastgeschwindigkeit ist in Abbildung 11c dargestellt . Hier wurde die Scan-Geschwindigkeit auf 0,1 mm / s verdoppelt, um den gleichen Defekt zu bewerten. Im Vorfeld wurde die Probe leicht auf die Bühne verschoben, um eine andere relative Position zu gewinnen. Die Fehlerposition wurde bestimmtZu -2 mm sein Der Grad der Dehnung war ähnlich den in Fig. 11a gezeigten Daten, was eine gute Reproduzierbarkeit des Experiments zeigt, jedoch mit weniger Schwingungen. Da die maximale Dehnung mit der Tiefe des Defektes korreliert, können auch Informationen über Position und Tiefe beibehalten werden 1 .

Abbildung 11d zeigt einen suboptimalen Datensatz. Der Defekt war 1 mm unter der Oberfläche, der fast an der Nachweisgrenze dieser Diffusionslänge und der vorhandenen optischen Leistung liegt. Obwohl die Lage des Defektes noch bestimmt werden kann, ist die Messunsicherheit größer, da die Lage der Nullschwingung bereits durch Rauschen beeinflusst wird. Aus diesem Verhalten können wir folgern, dass die offensichtlichsten Anzeichen für ein Versagen des Defektdetektionsexperiments sind, wenn die Verarmungslinie vollständig verschwindet oder wenn es ein starkes asymmetrisches Verhalten gibt. Dies kann auf das folgende folgen(I) die räumliche Auflösung der IR-Kamera ist nicht ausreichend und die Verarmungslinie kann nicht ordnungsgemäß gelöst werden, (ii) das Rauschen der Kamera ist im Vergleich zum Temperaturanstieg zu hoch, (iii) das Beleuchtungsmuster ist Inhomogen und wurde nicht korrekt korrigiert, (iv) die gewählte Stufengeschwindigkeit ist im Vergleich zur Modulationsfrequenz des Beleuchtungsmusters zu hoch und (v) die thermische Diffusionslänge (über die Modulationsfrequenz) nicht an den Defekt angepasst Tiefe.

Abbildung 11: Repräsentative Datensätze aus Experimenten, um Untergrunddefekte zu lokalisieren. ( A ) Repräsentative experimentelle Daten aus der St37-Probe, Seite 1 mit einem Defekt in einer Tiefe von 0,25 mm. Die schwarze Linie zeigt die Temperaturinformation über die Zeit (obere Achse). Durch Umsetzen der Bühne mit einer Geschwindigkeit v = 0,05 mm / s ist die PositionAbgerufen (untere Achse). Die rote Kurve zeigt eine polynomische Passung (7. Grad), die verwendet wird, um die Wechseltemperaturkomponente zu gewinnen. Die gestrichelte rote Linie stellt die Position des Untergrunddefekts dar. ( B ) Die schwarze Kurve zeigt den alternierenden Temperaturgraphen, der durch Subtrahieren der Polynomanpassung von den Temperaturdaten der Tafel (a) erhalten wird. Die blaue Kurve wurde durch Anwendung der Hilbert-Transformation auf die schwarze Kurve und Mittelung erhalten. ( C ) Repräsentative experimentelle Daten derselben Seite über einen Bereich von -7 mm bis 3 mm bei einer Bahngeschwindigkeit von 0,1 mm / s. Die Frequenz ist halbiert, aber die Dehnung ist ähnlich wie die Platte (a). ( D ) Suboptimale experimentelle Daten, die erfasst wurden, als der Untergrunddefekt in einer Tiefe von 1 mm lag. Bitte klicken Sie hier, um eine größere Version dieser Figur zu sehen.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

Das vorgestellte Protokoll beschreibt, wie man künstliche Untergrunddefekte senkrecht zur Oberfläche lokalisiert. Der Grundgedanke der Methode besteht darin, interferierende thermische Wellenfelder zu erzeugen, die mit dem Untergrunddefekt in Wechselwirkung treten. Die wichtigsten Schritte sind (i) die Kombination eines SLM mit einem Diodenlaser, um zwei alternierende Hochleistungsbeleuchtungsmuster an der Probenoberfläche zu erzeugen; Diese Muster werden photothermisch in kohärente thermische Wellenfelder umgewandelt, (ii) sie zerstören, wenn sie mit einem Untergrunddefekt interagieren, und (iii) diese Fehler von einer Oberflächenabtastung der dynamischen Temperatur der Probenoberfläche unter Verwendung einer thermischen Bildgebung zu lokalisieren IR-Kamera. Da nur die relative Oszillation der Temperatur um einen langsam variierenden Mittelwert und nicht der absolute Temperaturwert erforderlich ist, ist dieser Ansatz äußerst empfindlich gegenüber versteckten Defekten 1 .

Einer der kritischsten SchritteInnerhalb des Protokolls soll eine ausreichende Homogenität des Beleuchtungsstrahlprofils bei Verwendung einer SLM-gekoppelten Laserquelle für strukturiertes Erwärmen hergestellt werden (siehe Schritt 1.10). Der Diodenlaser bietet eine hohe Bestrahlungsstärke, muss aber in den Projektor mit dem SLM mit dem richtigen Strahldurchmesser und der Richtwirkung eingespeist werden. Wegen der leichten unvermeidlichen geometrischen und spektralen Fehlanpassungen mit dem proprietären optischen Weg innerhalb des Projektors wird das erzeugte Bild auf der Probe verzerrt. Daher wird eine numerische Korrektur der die projizierten Bilder steuernden Bildintensitätswerte mit einer referenzierenden Strahlprofilmessung durchgeführt. Ein zweiter kritischer Schritt für ein erfolgreiches Experiment besteht darin, eine hohe räumliche Auflösung des IR-Bildes zu erreichen (siehe Schritte 3.3.7- 3.3.8). Die Verarmungszone muss ausreichend räumlich aufgelöst werden, sonst keine Verarmung und damit keine Defektposition gemessen werden.

Die Natur der angewandten thermischen Wellen ist diffusionsartigProzess, der zu einer starken Dämpfung ihrer Amplitude über ein paar Millimeter nur führt. Wir begegnen dieser intrinsischen physikalischen Begrenzung, indem wir einen Hochleistungs-Diodenlaser als Lichtquelle verwenden. Der Engpass des aktuellen Versuchsaufbaus ist die thermische Belastungsgrenze des SLM 21 , was bedeutet, dass nur ein Bruchteil der verfügbaren Laserleistung angewendet werden kann. Unsere aktuelle Lösung besteht darin, die Probenoberfläche mit einer schwarzen Graphitbeschichtung zu beschichten. In Zukunft erwarten wir mit optimierten Lichtmaschinen oder sogar umschaltbaren Direkt-Laser-Arrays, wie z. B. Hochleistungs-Vertikal-Hohlraum-Oberflächenemissionslaser (VCSEL) Arrays 22 , Setups mit höherer Empfindlichkeit.

Der Hauptunterschied zwischen dieser Methode und der bestehenden thermischen Bildgebung bei der zerstörungsfreien Prüfung ist die Tatsache, dass wir die zerstörerische Interferenz von vollständig kohärenten thermischen Wellenfeldern verwenden; Was erst nach der Kontrolle über die Amplitude und Phase eines Satzes von individuellen Li möglich istGht Quellen in einer deterministischen Weise. Innerhalb der bestehenden thermografischen Verfahren wird entweder eine im Zeitbereich gesteuerte planare Lichtquelle oder ein einziger fokussierter Laserpunkt, der im räumlichen Bereich gesteuert wird, verwendet. Der große Vorteil unseres Ansatzes ist eine hohe Empfindlichkeit gegenüber senkrecht zur Probenoberfläche liegenden Defekten.

Bisher wurden nur zwei einzelne Lichtquellen erzeugt. Mit dem lasergekoppelten SLM können wir grundsätzlich bis zu einer Million einzelne Lichtquellen - eine Million Wärmequellen - auf der Probenoberfläche erzeugen und steuern. Eindeutig eröffnet dieser Ansatz die Möglichkeiten der willkürlichen thermischen Wellenformung auf lange Sicht und Transfertechniken von Ultraschall oder Radar auf das Gebiet der aktiven Thermographie, innerhalb physikalischer Grenzen. Sobald die Bestrahlungsaufgabe wie oben angegeben ( dh die optische Leistung pro projiziertem Pixel) zufriedenstellend gelöst ist, sollten noch kleinere Defekte, die tiefer unter der Oberfläche liegen, detektierbar werden. Bisher,Stahl wurde getestet, aber das Verfahren ist sehr vielversprechend vor allem für Kunststoffe, Verbundwerkstoffe und andere empfindliche Materialien, aufgrund der geringen thermischen Belastung angewendet.

Subscription Required. Please recommend JoVE to your librarian.

Disclosures

Die Autoren haben nichts zu offenbaren.

Acknowledgments

Wir danken Taarna Studemund und Hagen Wendler für das Fotografieren des Versuchsaufbaus und die Vorbereitung auf die Figurenveröffentlichung. Darüber hinaus möchten wir uns bei Anne Hildebrandt für die Probenvorbereitung und Sreedhar Unnikrishnakurup, Alexander Battig und Felix Fritzsche für die Korrektur danken.

Materials

| Name | Company | Catalog Number | Comments |

| 500 W diode laser system, 940 nm | Laserline | LDM 500 - 20 | Pilot laser class 2 @ 650 nm, diode laser is a class 4 laser system --> special laboratory needed |

| Laser control box | Laserline | Laser control box LDM | Add on to the laser system, used to switch electronically, laser threshold, shutter, laser on 0 V..5 V TTL |

| Control box scanner | Laserline | Add on to the laser system, used to adjust the optical output power via analog signal from 0 V..10 V | |

| Fiber Laser Mount 2", f = 80 mm | Laserline | Add on to the laser system | |

| Multifunction Data Aquisition (DAQ) Device + BNC Terminal | National Instruments | NI-USB 6251 | The DAQ card is used to trigger the IR camera, the DLP Light Commander 5500, control Laser and diode PDA 36A |

| Standard - PC | Control PC - graphic card for two screens, at least 4 x USB, Windows based | ||

| BNC cabel | Standard cable | ||

| HDMI cable | Standard cable | ||

| Micro USB to USB cable | Standard cable | ||

| LabVIEW 2013 SP1 Development System | National Instruments | Development environment for device control | |

| LPPT control software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| LPPT intensity software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| LPPT laser control software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| Matlab 2016b | MathWorks | Postprocessing of the measurement data | |

| LPPT postprocessing software | BAM | Postprocessing of the measurement data | |

| IR camera control PC | InfraTec | Control PC is supplied by camera distributor | |

| IR camera control software | InfraTec | Irbis 3 Professional | |

| InfraTec SDK | InfraTec | Dynamic Link Library as interface between the native data aquisition format of Infratec and Matlab | |

| IR camera | InfraTec | Image IR 8300 | 640 x 512, cooled InSb detector, wavelength 2 µm..5.7 µm, noise = 20 mK + accessories (LAN cable, Digital in/out cable, space ring, power supply, case) |

| Tripod | Manfrotto | 161MK2B | |

| IR camera mount | Manfrotto | 405 | |

| Projector development kit (PDK) for digital light processing (DLP) technology (DLP Light Commander 5500) | Logic PD | DLP-LC-DLP5500-10R | DLP5500 Digital Micromirror Device from Texas Instruments included , light engine and case need to be disassembed |

| PDK control software | Logic PD | Included when delivered, DLP Light Commander control software | |

| Mechanical platform for the PDK | BAM | Self made (140 x 230 x 420) mm3 | |

| Power meter control unit | Ophir | Vega | USB Interface |

| 30 W power meter head | Ophir | 30(150)A-LP1-18 | Power meter head to determine Transmission of the projector system |

| 500 W power meter head | Ophir | FL500A | Power meter for process supervision |

| Motion controller | Newport | ESP301 | with USB Interface |

| Translation stage | Newport | M-ILS200CC | Connected to ESP301 |

| Photodiode with amplifier | Thorlabs | PDA 36A-EC | 1" mount |

| Reflective filter ND1 | Thorlabs | ND10A | to be mounted to the PDA 36A |

| Pinhole 1" | Thorlabs | P1000S | to be mounted to the PDA 36A |

| Optical aluminium breadboard | Thorlabs | MB60120/M | (1,200 mm x 900 mm) base |

| Plano Convex Lens f = 200 mm | Thorlabs | LA1979-B | Coated for IR, first telescope lens |

| Plano Convex Lens f = 75 mm | Thorlabs | LA1145-B | Coated for IR, second telescope lens |

| xy-translation stage | Newport | M401 | Used for adjusting the telecope |

| Beamsampler | Thorlabs | BSF20-B | Splits the optical output, used to reduce the optical input for the projector system |

| Mirror | Thorlabs | BB2-E03 | Mirror for coupling the beam to the DLP Light Commander |

| Heavy duty lab jack | Thorlabs | L490 | Used for the fiber mount and on top of the linear stage to position the sample (2x) |

| PDK-objective | Nikon | Nikon AF Nikkor 50 mm 1:1:8:D | Objective for DLP Light Commander, 50 mm |

| Plano Convex Lens f = 100 mm | Thorlabs | LA1050 -B | Lens is attached to the Nikon Objective |

| Bi-Convex Lens f = 60 mm | Thorlabs | LB1723 -B | Lens to be attached to the Nikon objective in order to determine the optical transmission with the 30 W measurement head |

| Square protected gold mirror | Thorlabs | PFSQ20-03-M01 | |

| High power IR sensor card | Newport | F-IRC-HP-M | Sensor card to check the optical pathway |

| 2" crosshairs | BAM | Self-made | |

| 1" crosshairs | BAM | Self-made | |

| Bullseye level | Thorlabs | LCL01 | |

| Translation Stage | Newport | M-UMR8.25 | Used for measuring the beam profile |

| Micrometer screw | Newport | DM17-25 | Used with translation stage M-UMR8.25 |

| Mounted Zero Aperture Iris | Thorlabs | ID75Z/M | used to check the optical pathway |

| Bases and Post Holders Essentials Kit, Metric and Universal Components | Thorlabs | ESK01/M | Basis |

| Posts & Accessories Essentials Kit, Metric and Universal Components | Thorlabs | ESK03/M | |

| M6 Cap Screw and Hardware Kit | Thorlabs | HW-KIT2/M | |

| Construction Rails | Thorlabs | XE25L700/M | |

| 1" Construction Cube | Thorlabs | RM1G | Used to mount construction rails |

| Electrical discharge machining | Sodick | AG60L | www.sodick.de |

| St37 block of steel (100 x 100 x 40) mm3 |

BAM | self-made, hidden defect with remaining wall thicknesses of 0.25 mm, 0.5 mm, 0.70 mm, 1.25 mm (shown in Figure 5) | |

| St37 block of steel (100 x 100 x 40) mm |

BAM | self-made, hidden defect with remaining wall thicknesses of 1 mm, 1.5 mm, 1.75 mm, 2 mm (shown in Figure 5) | |

| Graphite spray | CRC Industries Europe NV | GRAPHIT 33 | Ref. 20760, 200 mL aerosol (Kontakt-Chemie) |

| Protective tape | Tesa | tesakrepp 4348 | used to protect the hidden defects while coating |

References

- Thiel, E., Kreutzbruck, M., Ziegler, M. Laser-projected photothermal thermography using thermal wave field interference for subsurface defect characterization. Appl. Phys. Lett. 109 (12), 123504 (2016).

- Ibarra-Castanedo, C., Tarpani, J. R., Maldague, X. P. V. Nondestructive testing with thermography. Eur. J. Phys. 34 (6), 91-109 (2013).

- Maldague, X. P. Introduction to NDT by active infrared thermography. Mater. Eval. 60 (9), 1060-1073 (2002).

- Li, T., Almond, D. P., Rees, D. A. S. Crack imaging by scanning pulsed laser spot thermography. Ndt&E Int. 44 (2), 216-225 (2011).

- Lugin, S. Detection of hidden defects by lateral thermal flows. Ndt&E Int. 56, 48-55 (2013).

- Li, T., Almond, D. P., Rees, D. A. S. Crack imaging by scanning laser-line thermography and laser-spot thermography. Meas. Sci. Technol. 22 (3), (2011).

- Pech-May, N. W., Oleaga, A., Mendioroz, A., Salazar, A. Fast Characterization of the Width of Vertical Cracks Using Pulsed Laser Spot Infrared Thermography. Journal of Nondestructive Evaluation. 35 (2), 22 (2016).

- Thiel, E., Kreutzbruck, M., Ziegler, M. Proc. SPIE 9761. Douglass, M. R., King, P. S., Lee, B. L. , Spie-Int Soc Optical Engineering. (2016).

- Thiel, E., Kreutzbruck, M., Ziegler, M. Proc. WCNDT 2016. , 6 (2016).

- Mandelis, A. Diffusion-Wave Fields: mathematical methods and Green functions. , Springer-Verlag. (2001).

- Almond, D., Patel, P. Photothermal Science and Techniques. 10, Chapman & Hall. (1996).

- Salazar, A. Energy propagation of thermal waves. Eur. J. Phys. 27 (6), 1349-1355 (2006).

- Bennett, C. A., Patty, R. R. Thermal wave interferometry: a potential application of the photoacoustic effect. Appl. Opt. 21 (1), 49-54 (1982).

- Busse, G. Stereoscopic depth analysis by thermal wave transmission for nondestructive evaluation. Appl. Phys. Lett. 42 (4), 366 (1983).

- Holtmann, N., Artzt, K., Gleiter, A., Strunk, H. P., Busse, G. Iterative improvement of Lockin-thermography results by temporal and spatial adaption of optical excitation. Qirt J. 9 (2), 167-176 (2012).

- Pribe, J. D., Thandu, S. C., Yin, Z., Kinzel, E. C. Toward DMD illuminated spatial-temporal modulated thermography. Proc. SPIE 9861. , (2016).

- Ravichandran, A. Spatial and temporal modulation of heat source using light modulator for advanced thermography. , Missouri University of Science and Technology. (2015).

- DLP 0.55 XGA Series 450 DMD. , TexasInstruments. (2015).

- Application Note - DLP System Optics. , TexasInstruments. Available from: http://www.ti.com/general/docs/lit/getliterature.tsp?baseLiteratureNumber=dlpa022&keyMatch=dlpa022&tisearch=Search-EN-Everything (2010).

- DLP LightCommander Control Software - User Manual. , LogicPD. Available from: https://support.logicpd.com/ProductDownloads/LegacyProducts/DLPLightCommander.aspx?_sw_csrfToken=318b0448 (2011).

- White Paper - Laser Power Handling for DMDs. , TexasInstruments. Available from: http://www.ti.com/general/docs/lit/getliterature.tsp?literatureNumber=dlpa027&fileType=pdf (2012).

- Moench, H., et al. High-power VCSEL systems and applications. Proc. SPIE 9348. , (2015).