Summary

Este método tiene como objetivo localizar defectos verticales subsuperficiales. Aquí, unimos un láser con un modulador espacial de luz y activamos su entrada de video para calentar una superficie de muestra de forma determinista con dos líneas moduladas anti-fase mientras adquirimos imágenes térmicas altamente resueltas. La posición de defecto se recupera de la evaluación de los mínimos de interferencia de ondas térmicas.

Abstract

El método presentado se utiliza para localizar defectos subsuperficiales orientados perpendicularmente a la superficie. Para lograr esto, creamos campos de ondas térmicas interferentes destructivamente que son perturbados por el defecto. Este efecto se mide y se utiliza para localizar el defecto. Formamos los campos de ondas interferentes destructivamente utilizando un proyector modificado. El motor ligero original del proyector se sustituye por un láser de diodo de alta potencia acoplado a fibra. Su haz está conformado y alineado con el modulador de luz espacial del proyector y optimizado para un óptimo rendimiento óptico y una proyección homogénea mediante la caracterización inicial del perfil del haz y, en segundo lugar, su corrección mecánica y numérica. Se configura una cámara de infrarrojos (IR) de alto rendimiento según la situación geométrica ajustada (incluyendo las correcciones de las distorsiones geométricas de la imagen) y la necesidad de detectar oscilaciones débiles de la temperatura en la superficie de la muestra. La adquisición de datos puede realizarse una vezRonización entre las fuentes individuales de campo de onda térmica, la etapa de escaneado y la cámara de IR se establece utilizando una configuración experimental dedicada que necesita ser ajustada al material específico que se está investigando. Durante el post-procesamiento de datos, se extrae la información relevante sobre la presencia de un defecto debajo de la superficie de la muestra. Se recupera de la parte oscilante de la radiación térmica adquirida procedente de la denominada línea de agotamiento de la superficie de la muestra. La localización exacta del defecto se deduce del análisis de la forma espacio-temporal de estas oscilaciones en un paso final. El método es libre de referencia y muy sensible a los cambios dentro del campo de ondas térmicas. Hasta ahora, el método se ha probado con muestras de acero, pero también es aplicable a diferentes materiales, en particular a materiales sensibles a la temperatura.

Introduction

El método de termografía fototérmica proyectada por láser (LPPT) se utiliza para localizar defectos subsuperficiales que están incrustados en el volumen de la muestra de ensayo y orientados predominantemente perpendiculares a su superficie.

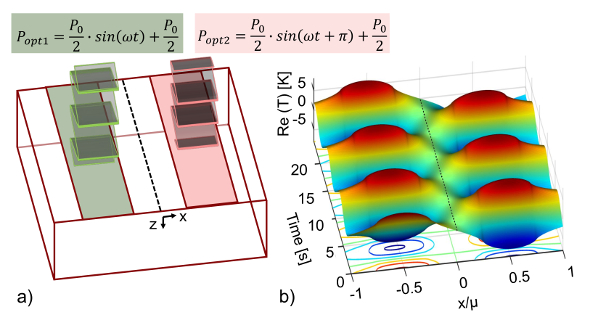

El método utiliza la interferencia destructiva de dos campos de ondas térmicas anti-fase del mismo alargamiento y frecuencia como se muestra en la Figura 1b . En materiales libres de defectos isotrópicos, las ondas térmicas neutralizan destructivamente ( es decir, oscilación de temperatura cero) en el plano de simetría mediante superposición coherente. En el caso de un material con un defecto subsuperficial, el método aprovecha la interacción de los componentes laterales ( es decir, en el plano) entre el flujo de calor transitorio y este defecto. Esta interacción puede medirse en un alargamiento de temperatura oscilante recreado en la línea de simetría en la superficie de la muestra. Ahora, el defecto que contiene la muestra es escaneado por el campo de onda térmica superpuesta yEl nivel de alargamiento de la temperatura se mide con relación a la posición de la muestra. Debido a la simetría, la condición de interferencia destructiva se satisface una vez más cuando el defecto cruza el plano de simetría; Esto nos permite localizar el defecto con mucha sensibilidad. Además, dado que el nivel de perturbación máxima de la interferencia destructiva se correlaciona con la profundidad del defecto, es posible determinar su profundidad analizando la exploración de temperatura 1 .

El LPPT puede asignarse a la metodología de termografía activa, un método no destructivo bien establecido, donde el calentamiento transitorio se genera activamente y la distribución de temperatura resultante, también transitoria, se mide a través de una cámara IR térmica. En general, la sensibilidad de esta metodología se limita a defectos que están orientados esencialmente perpendiculares al flujo de calor transitorio. Además, dado que la ecuación transitoria de conducción de calor gobernante es una parabólica parcialEl flujo de calor en el volumen está fuertemente amortiguado. Como consecuencia, la profundidad de sondeo de la metodología de termografía activa está limitada a una región cercana a la superficie, usualmente en el intervalo milimétrico. Dos de las técnicas termográficas activas más comunes son la termografía pulsada y de bloqueo. Son rápidos debido a la iluminación superficial óptica planar 2 , pero conducen a un flujo de calor transitorio perpendicular a la superficie. Por lo tanto, la sensibilidad de estas técnicas está limitada a defectos predominantemente orientados en paralelo ( por ejemplo, delaminaciones o huecos) a la superficie de la muestra calentada. Una regla empírica para la termografía pulsada establece que "el radio del defecto detectable más pequeño debe ser al menos uno o dos veces mayor que su profundidad bajo la superficie" 3 . Para aumentar el área de interacción efectiva entre un defecto orientado perpendicularmente ( por ejemplo, una grieta) y el flujo de calor, la dirección del flujo de calor debe serCambiado La excitación local, utilizando un láser enfocado con un punto lineal o circular, por ejemplo, genera un flujo de calor con un componente en el plano que es capaz de interactuar eficazmente con el defecto perpendicular 4 , 5 , 6 , 7 .

En el método presentado, también utilizamos los componentes laterales de flujo de calor para detectar defectos subsuperficiales, pero utilizamos el hecho de que las ondas térmicas pueden superponerse, mientras que los defectos, especialmente orientados verticalmente, perturban esta superposición. De esta manera, el método presentado se asemeja a un método libre de referencia, simétrico y muy sensible, ya que es posible detectar defectos artificiales subsuperficiales en una relación anchura / profundidad muy por debajo de un 8 , 9 . Hasta ahora, era difícil crear dos campos de ondas térmicas anti-fase proporcionando suficiente energía. Logramos esto bY acoplar un modulador de luz espacial (SLM) a un láser de diodo de alta potencia, que nos permitió fusionar la alta potencia óptica del sistema láser con la resolución espacial y temporal del SLM (ver Figura 2 ) en un proyector de alta potencia . Los campos de ondas térmicas se crean ahora mediante la conversión fototérmica de dos patrones de línea modulados sinusoidalmente anti-fase mediante el brillo de los píxeles de la imagen proyectada (véase la figura 2 , figura 1a ). Esto conduce a un calentamiento estructurado de la superficie de la muestra y da como resultado campos de ondas térmicas interferentes destructivamente bien definidos. Para encontrar un defecto subsuperficial, la perturbación de la inferencia destructiva se mide como una oscilación de temperatura en la superficie usando una cámara IR.

El término ola térmica, se discute controversialmente porque las ondas térmicas no transportan energía debido al carácter difusivo de la propagación del calor. Sin embargo, hay comportamiento ondulatorio cuando hea Permitiéndonos utilizar similitudes entre ondas reales y procesos de difusión 10 , 11 , 12 . Por lo tanto, una onda térmica puede ser entendida como altamente amortiguada en la dirección de propagación pero periódica con el tiempo ( Figura 1b ). La longitud de difusión térmica característica  Se describe por sus propiedades materiales (conductividad térmica k , capacidad calorífica cp y densidad ρ ), y la frecuencia de excitación ƒ. Aunque la onda térmica está en descomposición fuerte, su naturaleza ondulatoria puede aplicarse para obtener una visión de las propiedades de la muestra. La primera aplicación de interferencia de ondas térmicas se utilizó para determinar el espesor de las capas. En contraste con nuestro método, el efecto de interferencia se utilizó en la dimensión de profundidad ( es decir, perpendicular a la superficie) 13. Al extender la idea de interferencia a una segunda dimensión mediante la división de un rayo láser, se utilizó la interferencia de ondas térmicas para dimensionar defectos subsuperficiales 14. Sin embargo este método se aplicó en configuración de transmisión, lo que significa que estaba limitado por la penetración Además, debido a que sólo se ha utilizado una fuente láser, este método aplica una interferencia constructiva, lo que significa que se necesita una referencia libre de defectos.Además de la idea de utilizar la interferencia de ondas térmicas, la primera aproximación técnica a la Holtmann y colaboradores utilizaron un proyector de cristal líquido (LCD) no modificado con la fuente de luz incorporada, que estaba severamente limitada en su potencia de salida óptica 15. Otros enfoques de Pribe y Ravichandran dirigidos a aumentar el rendimiento óptico Potencia de salida al acoplar también un láser a un SLM 16 , S = "xref"> 17.

Se describe por sus propiedades materiales (conductividad térmica k , capacidad calorífica cp y densidad ρ ), y la frecuencia de excitación ƒ. Aunque la onda térmica está en descomposición fuerte, su naturaleza ondulatoria puede aplicarse para obtener una visión de las propiedades de la muestra. La primera aplicación de interferencia de ondas térmicas se utilizó para determinar el espesor de las capas. En contraste con nuestro método, el efecto de interferencia se utilizó en la dimensión de profundidad ( es decir, perpendicular a la superficie) 13. Al extender la idea de interferencia a una segunda dimensión mediante la división de un rayo láser, se utilizó la interferencia de ondas térmicas para dimensionar defectos subsuperficiales 14. Sin embargo este método se aplicó en configuración de transmisión, lo que significa que estaba limitado por la penetración Además, debido a que sólo se ha utilizado una fuente láser, este método aplica una interferencia constructiva, lo que significa que se necesita una referencia libre de defectos.Además de la idea de utilizar la interferencia de ondas térmicas, la primera aproximación técnica a la Holtmann y colaboradores utilizaron un proyector de cristal líquido (LCD) no modificado con la fuente de luz incorporada, que estaba severamente limitada en su potencia de salida óptica 15. Otros enfoques de Pribe y Ravichandran dirigidos a aumentar el rendimiento óptico Potencia de salida al acoplar también un láser a un SLM 16 , S = "xref"> 17.

El protocolo presentado aquí describe cómo aplicar el método LPPT para localizar defectos subsuperficiales orientados perpendicularmente a la superficie de las muestras de acero. El método está en una etapa temprana, pero lo suficientemente potente como para validar el enfoque propuesto; Sin embargo, sigue siendo limitado en términos de la potencia de salida óptica alcanzable de la configuración experimental. Puesto que el aumento de la potencia de salida óptica sigue siendo un desafío, el método presentado se aplica a las muescas mecanizadas con descarga eléctrica que contienen acero recubierto. Sin embargo, los pasos más importantes y más críticos del protocolo, generando una iluminación estructurada homogénea, cumpliendo con los requisitos previos para la interferencia de ondas térmicas destructivas, y localizando el defecto, todavía sostienen para defectos más exigentes también. Puesto que la cantidad que gobierna es la longitud de difusión térmica μ, el método LPPT también se puede aplicar a numerosos materiales diferentes.

Nt ">

Figura 1: Principio de efecto de interferencia destructiva. (A) Esquema del patrón de iluminación utilizado durante los experimentos. La muestra es calentada espacial y temporalmente por dos patrones iluminados periódicamente con un desplazamiento de fase de π. La línea discontinua representa la línea de simetría entre ambos patrones. Esta línea se utilizará para la evaluación como una "línea de agotamiento". ( B ) Diagrama del resultado térmico alternante resuelto espacial y temporalmente calculado a partir de la solución analítica de la ecuación de conducción térmica térmica. Muestra las ondas térmicas que responden a la iluminación de (a) con una irradiancia de los dos patrones con P opt 1 = 1,5 W sin (2π 0,125 Hz t ) + 1,5 W y P opt 2 = 1,5 W sin (2π 0,125 Hz t + Π) + 1,5 W para acero de construcción ρ $ ³ $ , c p = 461 J / (kg · K), k = 54 W / (m · K). El perfil de temperatura en la línea discontinua no muestra oscilación térmica para material isotrópico homogéneo. Haga clic aquí para ver una versión más grande de esta figura.

Figura 2: Esquema del principio de medición del calentamiento estructurado utilizado en termografía activa. Un haz gaussiano homogeneizado a un perfil de sombrero superior se aplica a un modulador de luz espacial (SLM). El SLM resuelve el haz espacialmente por sus elementos conmutables y temporalmente por su velocidad de conmutación. Cada elemento representa un píxel SLM. En este experimento, el SLM es un dispositivo digital micro espejo (DMD). Mediante la modulación del brillo de píxel A con un software de control determinista de tiempo, la superficie de muestraSe calienta de forma estructurada. En el caso del experimento presentado, modulamos dos líneas antifase (fases: φ = 0, π), que son el origen de campos de ondas térmicas interferentes coherentemente a la frecuencia angular ω. Los campos de onda interactúan con la estructura interna de la muestra también influye en el campo de temperatura en la superficie. Esto se mide a través de su radiación térmica por una cámara infrarroja de onda media. Haga clic aquí para ver una versión más grande de esta figura.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

NOTA: Atención: Preste atención a la seguridad láser porque la instalación utiliza un láser de clase 4. Por favor use las gafas y ropa de protección correctas. Además, maneje el láser piloto con cuidado.

1. Acople el láser de diodo al kit de desarrollo del proyector (PDK)

- Preparar la tabla de pan.

- Preembalse todos los dispositivos a la placa de pruebas como se muestra en la Figura 3 . Coloque la placa de pruebas con todos los dispositivos preensamblados en un laboratorio láser.

- Coloque el soporte de fibra láser en la placa de pruebas.

- Conecte la fibra al soporte de fibra láser ( ver Figura 3 ).

- Conmutar el obturador y el umbral láser del diodo láser encendido. Mediante el uso de la tarjeta de sensor IR de alta potencia, compruebe el diámetro de salida (40 mm) de la viga. Desconecte el umbral del láser y encienda el láser piloto. Ajuste la altura del eje óptico en el montaje de la fibra láser a la entrada del PDK usandoEl gato del laboratorio ( ver Figura 4a, 4d ).

- Mueva el montaje de la fibra láser a lo largo del carril. Observe la posición del láser piloto a una distancia. Su punto central no debe moverse. En caso de que lo haga, compruebe el montaje entre el gato del laboratorio y el montaje de la fibra del laser. Fije el montaje de la fibra del laser después.

NOTA: El carril es la referencia para el eje óptico y debe estar alineado paralelamente a la placa de pruebas. Las lentes del telescopio deben ser retiradas de antemano.

- Ajuste el telescopio.

- Utilice el telescopio para reducir el diámetro del haz de 40 mm a 15 mm para encajar en la entrada del PDK ( ver Figura 4a, 4d ). Utilice una lente plano convexa de 200 mm y 75 mm como primera y segunda lente, respectivamente. Utilice el láser piloto y el retículo para posicionar la primera lente ( ver Figura 4b ).

- Ajustar aproximadamente la distancia entre ambas lentes usando la regla de acero. Utilice de nuevo el retículoPara colocar la lente en el láser piloto. Monte la segunda lente en una etapa de traducción xy. Utilice la etapa para colimar el haz.

- Alinee el muestreador de viga.

- Golpee (con el rayo láser) el sampler del haz en un ángulo de 45 °. Utilice un segundo carril perpendicular al primero para colocar el muestreador de viga.

NOTA: La mayor parte de la potencia óptica es enfriada por el medidor de potencia de 500 W. La salida óptica del láser de diodo es más estable a plena potencia, por lo que la potencia óptica se divide. - Utilice el diafragma en un poste de altura fija para comprobar el camino de la trayectoria óptica a lo largo del carril ( véase la figura 4a ) con el láser piloto.

- Golpee (con el rayo láser) el sampler del haz en un ángulo de 45 °. Utilice un segundo carril perpendicular al primero para colocar el muestreador de viga.

- Alinee el espejo.

- Antes de alinear el espejo como se muestra en la Figura 4c , retire el PDK y su placa base. Fijar un tercer carril perpendicular al segundo. Una vez más, compruebe la trayectoria óptica por el iris.

NOTA: La trayectoria óptica sDebe estar alineado con la orientación del carril. El haz debe ser colimado.

- Antes de alinear el espejo como se muestra en la Figura 4c , retire el PDK y su placa base. Fijar un tercer carril perpendicular al segundo. Una vez más, compruebe la trayectoria óptica por el iris.

- Desmonte y coloque el PDK.

- Antes de colocar el PDK 18 , retire el motor de la luz original.

NOTA: Había dos lentes anteriores que colimaban originalmente los LEDs del PDK 19 ( ver Figura 4d , entrada). Se pegan y necesitan ser eliminados usando acetona. - Alinear la plataforma del PDK para que sea paralela al tercer carril y por lo tanto al eje óptico del haz. Utilice los retículos ajustados a la entrada PDK para colocar el PDK en relación con el haz. Manténgase alineado en paralelo. Apague el láser piloto, porque es demasiado débil para pasar el PDK.

- Antes de colocar el PDK 18 , retire el motor de la luz original.

- Proyecte una imagen blanca para comprobar la potencia óptica.

- Asegúrese de que el cable HDMI y el cable USB del PDK, así como la tarjeta de adquisición de datos (DAQ), esténPC de control. Conecte los puertos de la caja de control del láser para "obturador láser", "umbral láser" y "láser" en la tarjeta DAQ. Conecte el puerto de "voltaje de control del láser" del escáner de la caja de control a la tarjeta DAQ.

- Inicie el software de control PDK 20 y configúrelo como un proyector ordinario siguiendo los pasos i.1 a i.3 de la Figura 5b . Active la segunda pantalla y asegúrese de que no hay ninguna ventana dentro de la segunda pantalla. Utilice un fondo de escritorio blanco y compruebe la función del proyector con la luz de flash LED como fuente de luz de entrada.

NOTA: Si se proyecta una imagen blanca en el plano de imagen del PDK, el dispositivo funciona correctamente.

- Compruebe la potencia de entrada óptica.

- Coloque el cabezal del medidor de potencia de 30 W conectado a la unidad de control del medidor de potencia en el camino óptico delante del PDK ( ver Figura 4e - posición 1). Cambiar el diodo láserCon el software de control de láser LPPT siguiendo los pasos i.1 a i.3 de la Figura 5a ) a un nivel de potencia bajo del paso i.1 = 0,5 V.

NOTA: El software de control láser LPPT conmuta la tarjeta DAQ que conmuta las salidas de control del láser ( véase 1.7.1). Tenga en cuenta la seguridad con láser, use gafas y ropa protectora! - Compruebe la posición del sensor del medidor de potencia con la tarjeta del sensor de infrarrojos de alta potencia. Sostenga la tarjeta IR en la viga y mire que brilla. Haga coincidir el diámetro del haz con el área del sensor del medidor de potencia ( Figura 3 ).

- Compruebe la potencia de entrada óptica máxima en la entrada del PDK (siga de nuevo la figura 5a ), paso i.1) con un valor de 10 V.

NOTA: La potencia de entrada óptica en la entrada del PDK debe ser de un máximo de 22 W 21 aproximadamente. En esta configuración, se toleraron tiempos de medición de hasta 5 min sin destruir el SLM, que es en el caso del PDK realizado como un dispositivo digital de micromirror (DMD).

- Coloque el cabezal del medidor de potencia de 30 W conectado a la unidad de control del medidor de potencia en el camino óptico delante del PDK ( ver Figura 4e - posición 1). Cambiar el diodo láserCon el software de control de láser LPPT siguiendo los pasos i.1 a i.3 de la Figura 5a ) a un nivel de potencia bajo del paso i.1 = 0,5 V.

- Compruebe la potencia de salida óptica.

- Coloque el cabezal del medidor de potencia de 30 W a una distancia aproximada de 60 mm al PDK usando una lente de af = 60 mm unida al objetivo PDK ( ver Figura 4e ).

- Coloque la luz del flash LED en la entrada del proyector ( ver Figura 4d ) y enciéndala. Ajuste la posición de la cabeza del medidor de potencia de tal manera que recoja la luz de la imagen proyectada como se muestra en la Figura 4e . Retire la luz del flash LED después.

- Inicie el software de control del láser LPPT. Introduzca "0.5 V" en el campo "voltaje" y haga clic en "Laser On!" botón. Lea la potencia óptica de la unidad de control del medidor de potencia. Detenga el láser haciendo clic en el botón "Detener". Repita estos pasos para 2 V, 6 V, 10 V ( ver Figura 5a , i.1 a i.3).

NOTA: Si una tensión de 10 V proporciona una potencia de salida óptica de &# 62; 4 W, la prueba inicial es exitosa. De lo contrario, es necesario comprobar la alineación óptica. Trate de maximizar la potencia de salida óptica ajustando finamente el espejo.

- Mida el perfil del haz.

- Utilice un fotodiodo con amplificador y agujero de alfiler para medir el perfil del haz de la imagen proyectada resultante ( ver figura 4f ). Si un perfilador de haz es accesible, utilice este dispositivo pero debilite el haz.

- Conecte el fotodiodo a una etapa de traslación que está montada en un soporte. También coloque un filtro reflectante de densidad neutra (ND) 1 y el agujero de alfiler de 1 mm en el diodo. Coloque el fotodiodo encima de una etapa de traducción motorizada y el gato del laboratorio. Para ganar altura, utilice dos placas de pruebas (100 mm x 100 mm).

- Utilizar una lente af = 100 mm después del objetivo PDK ( ver Figura 4e ) y proyectar una imagen blanca usando la luz LED flash ( ver paso 1.7). Mueva el fotodiodo al plano de la imagen yAsegúrese de que el rango del fotodiodo que se desplaza en la etapa de traducción esté dentro de la imagen proyectada ( ver Figura 4f ).

- Conecte el fotodiodo a la fuente de alimentación y la tarjeta DAQ. Utilice la amplificación de 40 dB para el voltaje de control de 6 V para la potencia del láser óptico. Conectar el controlador de movimiento de la etapa de traslación motorizada al PC de control.

NOTA: El software de intensidad LPPT controla el movimiento del fotodiodo picado a través del área iluminada a una velocidad constante de v = 0,1 mm / sy registra la señal del fotodiodo a 100 kHz. El láser también se controla mediante software. - Utilice el tornillo micrométrico de la platina en pasos de 1 mm como se muestra en la Figura 4f para escanear la imagen. Vea los resultados mostrados en la Figura 6a-6b .

- Calcular la imagen de corrección.

- Con el fin de corregir la inhomogeneidad del perfil de haz, calcular una matriz de píxeles invertida con respecto a la vigaperfil. Identifique el rango de la imagen proyectada usando un algoritmo de detección de borde.

- Transforma la información del tiempo en información espacial usando la velocidad de la etapa. Transforme la información espacial en el dominio de píxeles del PDK con x = 1.024 píxeles yy = 768 píxeles. Normalizar la señal de diodo hasta el valor máximo.

NOTA: El nivel de referencia para la corrección se eligió con la media de todos los valores de imágenes normalizadas. El nivel de atenuación se calcula con:

P Píxel es la intensidad de diodo normalizada por píxel. Los valores de Pixel LC por encima de 1 se establecen en 1. - Multiplicar la matriz de corrección ( figura 6c ) con una imagen blanca y medir de nuevo el perfil para comprobar si la corrección era suficiente ( ver figura 6e-6h ).

2. Preparar la Muestra

3. Preparar el experimento

- Preparar PDK y láser de diodo.

- Proyecte una imagen blanca como se describe en el paso 1.7). Compruebe la potencia de entrada óptica del PDK como se describe en el paso 1.8). Compruebe la potencia de salida óptica del PDK como se muestra en el paso 1.9).

- Conecte el cabezal del medidor de potencia de 500 W a la unidad de control del medidor de potencia y conecte el medidor de potencia al ordenador de control (PC) a través de un cable USB.

- Prepare el controlador de movimiento y coloque la muestra.

- Conecte el controlador de movimiento a la etapa de traducción y al ordenador de control a través de un cable USB. Coloque la etapa de traslación ortogonal al eje óptico a una distancia de alrededor de 80 mm con respecto a PDK.

NOTA: El software LPPTE, el funcionamiento en el ordenador de control controla el controlador de movimiento. - Conecte el objetivo f = 100 mm al objetivo PDK. Utilice el LED de luz de flash como fuente de luz de entrada ( ver Figura 4d , los cruces marca la entrada) al PDK para encontrar el plano de imagen del proyector.

- Coloque una hoja de papel blanca a una distancia aproximada de 100 mm delante del objetivo y muévala hacia adelante y hacia atrás para encontrar el plano del rectángulo iluminado, que es el plano de la imagen.

- Coloque la superficie de la muestra recubierta en este plano. Ajuste la altura de la muestra usando el gato de laboratorio montado en la etapa de traducción lineal. Elija la altura tal que la parte superior del rectángulo iluminado toque la parte superior de la muestra ( ver Figura 4g ). Coloque el defecto que está dentro del alcance del área iluminada.

- Cierre el controlador de movimiento desconectando y encendiendo el dispositivo.

- Conecte el controlador de movimiento a la etapa de traducción y al ordenador de control a través de un cable USB. Coloque la etapa de traslación ortogonal al eje óptico a una distancia de alrededor de 80 mm con respecto a PDK.

- Preparar la cámara y colocar el espejo de oro.

- Utilice la luz del flash LED como fuente de luz de entrada para que el proyector proyecte una imagen blanca a la muestra.

- Coloque el espejo de oro a una altura tal que vea el borde superior de la muestra ( Figura 4g ). Coloque el espejo en un ángulo de unos 35 ° como se muestra en la Figura 3 . Coloque el espejo dorado lo más cerca posible del objetivo PDK pero sin sombrear la proyección.

NOTA: El espejo está fijado a un poste en un soporte de poste montado. La altura y la posición se fijan mediante abrazaderas. - Monte la cámara IR en el trípode. Nivel de la cámara IR con el nivel de diana. Ajuste la cámara IR a la altura del objetivo PDK. Colóquelo de tal manera que vea la imagen blanca proyectada sobre el espejo dorado.

NOTA: La distancia aproximada a lo largo de la vía óptica es de aproximadamente 1 m. - Utilice el anillo espaciador entre el objetivo de la cámara IR y la cámara IR. HacerAsegúrese de que la entrada de disparo de la cámara está conectada a la tarjeta de adquisición de datos de medición para activar el acaparamiento del marco. Además, conecte el PC de control de la cámara IR a la cámara IR a través del cable LAN.

- Encienda la cámara y espere al menos el tiempo de calentamiento ( aproximadamente 30 minutos).

- Inicie el software de control de la cámara IR. Cambie el elemento de la barra de menús a "Cámara". Haga clic en el botón "Conectar" para conectar la cámara IR ( ver Figura 8a , paso i.1).

NOTA: La cámara muestra una imagen en vivo de la escena. - Haga clic en el botón "Remote" para abrir el panel "Remote Control" ( ver Figura 8d , paso i.2). Elija la calibración "HF 100mm (-10 ° C - 60 ° C) 1140 μs". Véase la figura 8d , paso i.2.1.

NOTA: El rango de calibración debe ser lo más pequeño posible para reducir el ruido. - Ajuste manualmente el anillo de enfoque del objetivo para enfocarE plano de muestra.

NOTA: Es importante que el campo de visión de la cámara sea tan grande como el área proyectada máxima para tener la máxima resolución espacial ( ver Figura 4g ). Uno puede tener que cambiar la posición, la altura y la orientación de la cámara del IR. Para decidir si una imagen es nítida, se necesita un contraste de temperatura en el plano de la imagen. Una regla de acero se puede utilizar para generar un contraste. Si la imagen IR sigue teniendo un bajo contraste, se puede ajustar usando la herramienta de selección ( ver Figura 8c , i.3) - Realice una corrección de no uniformidad haciendo clic en el botón "NUC" ( ver Figura 8d , paso i.2.2). Cubra el objetivo de la cámara IR y haga clic en el botón "ok".

- Determine la relación entre el dominio de píxeles de la cámara IR y las coordenadas del proyector.

- Determine la relación entre el dominio de píxeles PDK, el dominio de píxeles de cámara IR y elDe la muestra proyectando una imagen o patrón blanco a la superficie de la muestra ( véase la figura 4 g, h ). Mida el área proyectada usando una regla de acero que da la relación entre el dominio de PDK y la escala de longitud de la muestra.

- Utilice la lente f = 100 mm unida al objetivo PDK para obtener un área iluminada de 21,3 mm x 16 mm (4: 3).

NOTA: La escala de longitud en coordenadas PDK es: 1 pixel proyectado = 21,3 mm / 1.024 píxeles - Encuentra la relación entre la PDK y la cámara IR. Repita el paso 1.9.3) para 10 V.

- Utilice el software de la cámara IR para cambiar el elemento de la barra de menús a "Medir". Seleccione la herramienta "Cruz" en la barra de herramientas "Medir áreas" ( ver Figura 8c ), paso i.4). Marque las esquinas de la imagen térmica resultante haciendo clic izquierdo sobre el marco mostrado.

- Haga clic derecho sobre la cruz para llegar a la ventana de la propiedad. Cambiar a "coordenadas" y grabarlas paraPosterior de la imagen térmica al sistema de coordenadas PDK.

4. Implementar el experimento

- Prepare el experimento.

- Estima el área de iluminación en relación con la escala de longitud de la muestra.

- Utilice la lente f = 100 mm para obtener un área iluminada de 5,5 mm x 16 mm por patrón. Elija un área de 5,5 mm x 16,5 mm entre ellos que no esté iluminada.

NOTA: La irradiación resultante es de aproximadamente 1,2 W / cm².

- Utilice la lente f = 100 mm para obtener un área iluminada de 5,5 mm x 16 mm por patrón. Elija un área de 5,5 mm x 16,5 mm entre ellos que no esté iluminada.

- Estima el área de iluminación en unidades en relación con el dominio de píxeles PDK.

- Transforme la posición del patrón iluminado en el dominio de píxeles del PDK (1.024 píxeles x 768 píxeles) utilizando la ecuación en el paso 3.4.2). Utilice [(512, 1); (512, 768)] píxeles en el dominio PDK como la línea de agotamiento, que es simétrica entre ambos patrones.

- Calcular el número total de fotogramas, tiempo de medición y fotogramas peR período. Suponiendo una velocidad de v = 0,05 mm / s, una distancia de avance de la etapa de x = 10 mm y una velocidad de fotogramas de PDK ƒ r = 40 Hz, calcular el tiempo de medición t a través de t = x / v = 200 s. Además, calcule el número de fotogramas no ƒ = ƒ r • t = 8.000. Con una frecuencia de excitación de ƒ = 0.125 Hz, calcule los fotogramas por período p con p = no ƒ / t ƒ = 320 fotogramas / periodo.

Nota: Estos valores se utilizarán para generar las imágenes proyectadas. - Compruebe la configuración y asegúrese de que el sistema láser, la cámara IR y (opcionalmente) el control de temperatura estén conectados a la tarjeta DAQ. Compruebe si el medidor de potencia de 500 W, el PDK y la etapa lineal están conectados al PC de control.

- Estima el área de iluminación en relación con la escala de longitud de la muestra.

- Configure el PC de control de la cámara.

- Configure el software de control de la cámara IR para tomar un fotograma cuando la cámara IR recibe una entrada de disparo. Para esto, sAl panel "Cámara" y haga clic en el botón "Remoto" ( ver Figura 8a , paso i.2) para abrir el panel de control remoto. Seleccione "Process IO" en el menú desplegable ( Figura 8d , paso i.2.3) y active "Sync In" y "Gate" y cierre el menú.

- Abra el menú de adquisición haciendo clic en la esquina inferior derecha de la pestaña "Parámetros de adquisición" ( ver Figura 8a , i.5). Seleccione "Ext / Sync" en el menú desplegable ( ver Figura 8b , i.5.1). Nombre de la medida introduciendo los nombres de los archivos y carpetas en el campo "Folder" (véase la figura 8b , i.5.2).

- Introduzca el número de fotogramas total calculado desde el paso 4.1.3 en el campo "contar" ( véase i.5.3). Cierre el menú de adquisición y haga clic en el botón "Grabar" para iniciar la adquisición de datos de la cámara IR ( ver Figura 8 , i.6).

NOTA:La grabación sólo tendrá lugar si hay una entrada de activación desde la tarjeta DAQ.

- Realice el experimento.

- Inicie el software de control LPPT. Active el controlador de movimiento haciendo clic en "Activar?" ( Figura 9a , i.1). Ajuste los parámetros de desplazamiento "StartPosition" = "-5 mm", "EndPosition" = "5 mm" y "Velocity" = "0.05 mm / s" editando los correspondientes campos con nombre, como se muestra en la Figura 9a , i.1. Haga clic en el botón "Iniciar medición" (vea la Figura 9a , i.2).

NOTA: En caso de que no esté claro dónde está el defecto, elija una mayor distancia de viaje a una velocidad más alta. Preste atención al aumento de temperatura del PDK, y la cantidad de datos creados. Observe que aparecerá una interfaz de usuario para generar las imágenes de marco ( ver Figura 9b ). - Genera las imágenes de fotograma proyectadas. <Ol

- Haga clic con el botón izquierdo en el campo "Elegir color de área". Elija un color para el área del patrón en el diálogo de color ( Figura 9 , i.3). Elija la 'herramienta rectángulo' en la barra de herramientas de dibujo en la esquina superior izquierda.

- Dibuje un rectángulo en el área de la imagen haciendo clic izquierdo y mantenga mientras se extiende sobre el área de la imagen. Utilice las coordenadas de patrón transformadas del paso 4.1.2) para dimensionar las coordenadas rectangulares mostradas en la esquina inferior izquierda (i.4). Haga clic en el botón "Definir área" ( Figura 9b , i.5).

NOTA: Las coordenadas de píxeles calculadas en el dominio PDK para un tamaño de patrón de 5,5 mm son: Rectángulo 1 (x1 = 116, y1 = 1; x2 = 380, y2 = 768), Rectángulo 2 (x1 = 644, y1 = 1; 908, y _ {2} = 768). Después de hacer clic en el botón "definir Área", aparecerá un cuadro de diálogo para configurar las propiedades del patrón.

- Inicie el software de control LPPT. Active el controlador de movimiento haciendo clic en "Activar?" ( Figura 9a , i.1). Ajuste los parámetros de desplazamiento "StartPosition" = "-5 mm", "EndPosition" = "5 mm" y "Velocity" = "0.05 mm / s" editando los correspondientes campos con nombre, como se muestra en la Figura 9a , i.1. Haga clic en el botón "Iniciar medición" (vea la Figura 9a , i.2).

- Establezca las propiedades del patrón ( Figura 9c , i.6).

- Elija "onda senoidal" de laMenú desplegable haciendo clic izquierdo en el campo "Tipo de señal". Defina los parámetros de oscilación ajustando los campos "Desplazamiento de fase" a "0 °", "Frecuencia" a "0,125 Hz" y "Amplitud" a "127" (cambio de fase de 0 para el primer patrón y un desplazamiento de fase de π para el segundo).

- Ajuste la tensión del láser a 10 V insertando "10" en el campo "Voltaje". Pegue 320 en el campo "Pics / period" utilizando el valor del paso 4.1.3). Pulse el botón "Siguiente"; Esto cierra el panel.

NOTA: El software de control LPPT calcula un flujo de imágenes periódicas a la resolución del PDK. Como un píxel blanco significa potencia óptica máxima y una potencia de píxeles negros cero, se calculan dos patrones oscilantes. El valor de gris del primer patrón se calcula con P 1 = 127 sin (2π 0,125 Hz t ) + 127 y el del segundo con P 2 = 127 sin (2π 0,125 Hz t+ Π) + 127 (véase la figura 2 , gráfico), mientras que el tiempo t se discretiza con la velocidad de fotogramas elegida ( véase el paso 4.3.4).

- Cree el segundo patrón proyectado.

- Repita los pasos 4.3.2) y 4.3.3) siguiendo el flujo de trabajo de la figura 9 pero con un color diferente y un "cambio de fase" diferente de "180 °". Haga clic en el botón "calc Frames" para calcular los patrones proyectados. Establezca la frecuencia de fotogramas PDK y IR en "40 Hz" en el cuadro de diálogo emergente.

- Cargue la imagen de corrección.

- Siga el flujo de trabajo de la Figura 9b ), paso i.12. Seleccione el panel "Corrección de carga" y proporcione el archivo para la imagen calculada desde el paso 1.11). Cargue la imagen de corrección haciendo clic en el botón.

- Inicie la medición haciendo clic en el botón "Inicio" ( ver Figura 9b , paso i.13).

NOTA: Los fotogramas calculados se proyectarán sobre la muestra mientras la etapa se está moviendo. Los fotogramas serán adquiridos y contados por el software de control de la cámara IR. - Detenga la medición cuando se hayan adquirido todas las tramas (barra de progreso = 100%) haciendo clic en el botón "Detener medición" ( ver figura 9a , i.14).

NOTA: La etiqueta del botón cambiará si se hace clic.

5. Procesar el archivo de datos

- Inicie el software de postprocesamiento LPPT. Haga clic en el botón "Cargar" y elija el archivo de medida en el cuadro de diálogo del archivo. Haga clic en "Aceptar" para transformar el formato de datos de la cámara en formato de datos de procesamiento posterior ( ver Figura 10a ).

NOTA: Los datos de la cámara IR se almacenan en el PC de control de la cámara IR en un formato nativo. El kit de desarrollo de software de control de cámara IR se utiliza para convertir la secuencia de cámara de IR en una matriz tridimensional (píxeles X, píxeles Y, número de fotograma) y unaIncluyendo un vector de temporización t. - Transforme los datos de la cámara IR en el dominio PDK ( ver Figura 10b ), insertando las coordenadas de los cuatro puntos de proyección P1x a P4y del paso 3.4.3) y haciendo clic en "Transformar".

NOTA: Debido a la proyección de imagen a través del espejo de oro a la cámara IR ( ver Figura 4g ), la imagen IR resultante se distorsiona. Una transformación geométrica afín se realiza desde el dominio de la cámara IR al dominio PDK. El resultado es una matriz de tamaño 1.024 x 768 x número de trama. - Extraiga la información de temperatura en la línea de agotamiento ( ver Figura 10c ).

- Defina la línea de agotamiento con dos puntos L1 y L2 rellenando los campos L1x = Lx2 = "512" píxel como ya se eligió en el paso 4.1.2). Elija y de L1y = "343" a L2y = "393". Véase la figura 10c .

NOTA: Debido a la transformación en el paso 5.2), los datos pueden serRecuperado de inmediato, pero los efectos secundarios se producen porque la muestra es sólo parcialmente iluminado. Por lo tanto, no evalúe las áreas de borde de los patrones. Si el ruido es todavía demasiado alto, el tamaño de y puede aumentarse. - Establezca los parámetros experimentales para la cámara IR llenando los siguientes campos: FrameRate como "40" Hz, frecuencia como "0.125" Hz, velocidad v como "0.05" mm / s y posición inicial xStart como "-5" mm ( cf. Figura 10c ). Ajuste los parámetros para el post-procesamiento de datos: "Fit Degree" = "7", "Smoothing" = "20", y "Hilbert" = "500" como en la Figura 10c .

NOTA: Los datos extraídos en la línea de agotamiento se promedian geométricamente. Posteriormente, el término de temperatura alterna ΔT (véase la figura 11a, b ) se recupera realizando un ajuste polinómico (grado de ajuste). La señal resultante es suavizada por un filtro de media móvil (suavizado).Finalmente, se aplica una transformación de Hilbert para recuperar la amplitud instantánea. Se aplica otro filtro de media móvil (Hilbert) para reducir las ondulaciones residuales. Utilizando información sobre el mínimo de amplitud, se obtiene la posición del defecto oculto. - Haga clic en "Evaluar" para realizar el análisis de datos. Lea la posición calculada del defecto desde el campo "CrackPosition [mm]" La posición del defecto se muestra en la ventana de la Figura 10d .

- Defina la línea de agotamiento con dos puntos L1 y L2 rellenando los campos L1x = Lx2 = "512" píxel como ya se eligió en el paso 4.1.2). Elija y de L1y = "343" a L2y = "393". Véase la figura 10c .

Figura 3: Fotografía de la instalación experimental con trayectoria óptica resaltada (línea roja). El montaje de la fibra del laser se fija a la fibra del laser del diodo. El haz se ajusta por el telescopio al diámetro de entrada del PDK. Antes de entrar en el PDK, el haz es dividido por el sampler de viga y monitoreado por el medidor de potencia. Dentro del PDK, el haz se homogeneiza unProyectado a una DMD. El PDM, controlado por el software de control LPPT, proyecta patrones de iluminación a la muestra. La luz proyectada es convertida fototérmicamente y calienta la muestra. La temperatura se mide mediante una cámara IR a través de la radiación térmica (línea naranja) emitida desde la superficie de la muestra. La muestra misma se coloca en la etapa de traducción lineal. Haga clic aquí para ver una versión más grande de esta figura.

Figura 4: Secuencia de fotos que muestra el ajuste de la configuración experimental. (A) Vista superior de la configuración experimental muestra una visión general. ( B ) Alineación del telescopio: Los retículos se utilizan para centrar la lente en el eje óptico del rayo láser. ( C ) Alineación de los elementos ópticos: Un sistema de barras mounteD al banco óptico se utiliza para alinear el haz óptico con respecto al banco. Se utiliza un iris fijo en altura para mantener la viga paralela al banco. ( D ) Foto de la vista lateral del punto de acoplamiento entre el proyector y el haz. Los retículos se utilizan para alinear el proyector a la viga. ( E ) Determinación de la transmisión del sistema del proyector: El medidor de potencia se utiliza para medir la potencia óptica antes y después del proyector. ( F ) Determinación del perfil del haz: Se montan el filtro agujero de alfiler y el filtro ND1 en el diodo que se mueve a través de dos etapas lineales a través de la imagen proyectada. El proyector tiene que ser configurado para proyectar una imagen blanca. ( G ) Posicionamiento de la cámara de infrarrojos a la muestra a través de un espejo de oro: La muestra debe colocarse en el plano de imagen del proyector. Con el fin de controlar la densidad de potencia, se pueden utilizar las lentes objetivo y adicional fijadas al objetivo. H ) DeterminaciónDe la escala entre la imagen proyectada, la imagen de la cámara IR y la longitud real de la muestra. Haga clic aquí para ver una versión más grande de esta figura.

Figura 5: Capturas de pantalla del software. (A) Captura de pantalla del software de control de láser LPPT. ( B ) Software de control PDK: Los pasos i.1 a i.3 muestran cómo configurar el PDK como un proyector corriente. Haga clic aquí para ver una versión más grande de esta figura.

Figura 6: Corrección del perfil del haz no homogéneo. (A) Perfil de haz de la imagen blanca proyectada (iluminación completa) tomada por un Fotodiodo que fue movido a través del perfil. Los datos muestran un perfil de haz inhomogéneo con un pico prominente en el centro. ( B ) El perfil de la línea transversal correspondiente a la línea roja en a). ( C ) Imagen de corrección que se superpone en el SLM con la imagen blanca proyectada para reducir el nivel de inhomogeneidad. ( D ) El correspondiente perfil de línea transversal de la línea roja en c). ( E ) Perfil de haz resultante después de la corrección que muestra un perfil más cercano a un perfil de sombrero de copa. ( F ) El perfil de línea transversal correspondiente de la línea roja en e). ( G ) Perfil de iluminación de dos patrones corregidos. Los patrones se modularán con la misma frecuencia y amplitud pero con fases opuestas creando una zona de interferencia destructiva entre los patrones. ( H ) El correspondiente perfil de línea transversal de la línea roja en g). Ve.com/files/ftp_upload/55733/55733fig6large.jpg "target =" _ blank "> Haga clic aquí para ver una versión más grande de esta figura.

Figura 7: Preparación de la muestra. (A) Fotografía de la superficie de muestra que muestra un bloque de acero estructural St37 recubierto de negro (20 mm x 0,5 mm x 15 mm). ( B ) Dibujo CAD transparente de los defectos del subsuelo. Los defectos se encuentran a 40 mm del lado derecho. ( C ) Fotos de la vista lateral de las muestras que muestran los defectos idealizados a diferentes profundidades bajo la superficie (lado 1 = 0,25 mm, lado 2 = 0,5 mm, lado 3 = 0,7 mm, lado 4 = 1,25 mm). Los lados de la muestra no están recubiertos para reducir las pérdidas de calor. La segunda muestra (no mostrada) tiene sus defectos en subsuperficie en: lado 1 = 1 mm, lado 2 = 1,5 mm, lado 3 = 1,75 mm, lado 4 = 2 mm.= "_ Blank"> Haga clic aquí para ver una versión más grande de esta figura.

Figura 8: Capturas de pantalla del software de control de la cámara IR. Los pasos i.1 a i.5 muestran cómo configurar la cámara IR para la adquisición de datos. (A) Captura de pantalla del panel "Cámara": la cámara IR puede conectarse al PC de control de la cámara IR mediante el botón "Conectar". El panel de control "Remote" (b) y el panel de adquisición (d & e) se pueden alcanzar desde aquí. Además, la medición se puede iniciar a través del botón "Grabar". ( B ) Captura de pantalla del panel "Acquisition": la cámara IR necesita ser configurada a través de "Ext / Sync" para capturar una trama si recibe un disparo TTL de 5 V. ( C ) Captura de pantalla del panel "Medir": el rango de visualización de datos se puede ajustar mediante el botón "Selección". Herramientas de Punto y LíneaSe utilizan para calibrar la imagen de la cámara IR a las coordenadas del mundo real. ( D ) Captura de pantalla del panel de control remoto "Calibraciones" de la cámara IR. Debe elegirse un pequeño rango de medición (-10 a 60 ° C) para lograr una alta sensibilidad. ( E ) Panel de control remoto de la cámara de infrarrojos: "Process-IO", "IN1" e "IN2" tienen que estar activados para disparar la cámara IR. Haga clic aquí para ver una versión más grande de esta figura.

Figura 9: Capturas de pantalla del software de control LPPT. El flujo de trabajo para las interacciones del usuario con el software se marca con los pasos i.1 a i.14. (A) Captura de pantalla del panel principal LPPT; "¿Activado?" Es un tipo booleano y activa la etapa si es verdadera. "Inicio" y "EndPosi"El campo "Velocity" se define en mm / s El botón "Start Measurement" inicia las mediciones, abre el cuadro de diálogo que se muestra en el panel (b) y detiene la medición si es falso. ( B ) Captura de pantalla de la interfaz de usuario utilizada para crear los patrones proyectados a la muestra.Un color se elige para representar un área de píxeles.El área se elige dibujando rectángulos a la imagen.Si se presiona el botón " El panel mostrado en el panel (c) aparecerá para definir las propiedades del área Después de definir todas las áreas, el botón "Calc Frames" calculará un conjunto de imágenes. "Load Correction" proporcionará un cuadro de diálogo para cargar la corrección ( C ) Captura de pantalla de la interfaz de usuario utilizada para establecer las propiedades de un patrón El marco superior muestra el tipo de señal (onda senoidal), el desplazamiento de faseEn grados y frecuencia en Hz. El marco inferior muestra marcos por período, amplitud de 1 a 127 y tensión láser (0 V a 10 V = 0 W a 500 W). Marcos por período es el valor que representa cuán finamente se discretiza un período. Después de presionar el botón "Siguiente" (más adelante), aparecerá un cuadro de diálogo que le pedirá la velocidad de fotogramas de la cámara en Hz y la velocidad de conmutación del marco en Hz. Haga clic aquí para ver una versión más grande de esta figura.

Figura 10: Capturas de pantalla del software de postprocesamiento LPPT. (A) Cargue y transforme el formato de datos de la cámara IR nativa. ( B ) Transformar la matriz de trama en el sistema de coordenadas de los proyectores utilizando los puntos de transformación P1x a P4y. ( C ) L1x a L2y representan las coordenadas de píxeles de la línea evaluada. &"V" es la velocidad en mm / s, "xStart" la posición inicial de la etapa en mm, "FrameRate" y "Frecuencia" "Fit Degree", "Smoothing" y "Hilbert" son parámetros de evaluación Fit Degree representa el grado de ajuste polinomial "Smoothing" representa el número de elementos para un filtro de media móvil usado para reducir el ruido y El parámetro "Hilbert" se utiliza para establecer el nivel de suavizado para encontrar el mínimo de la curva. ( D ) Captura de pantalla del resultado que muestra la posición de la grieta como una línea punteada vertical Haga clic aquí para ver una versión más grande de esta figura.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

Siguiendo el protocolo, se eligió el lado 1 de la muestra de acero con un defecto subsuperficial a una profundidad de 0,25 mm para generar resultados representativos. El defecto se colocó inicialmente aproximadamente en el centro del área iluminada. La muestra se movió entonces de -5 mm a 5 mm a través de la etapa lineal a una velocidad de 0,05 mm / s. Utilizando estos parámetros, la Figura 11a muestra los datos de exploración después de extraerlos de la línea de agotamiento. En esta etapa, se puede estimar el éxito del experimento, ya que los datos brutos están disponibles desde el software de control de la cámara IR como una vista previa (opcional: utilice la herramienta de línea para obtener una vista previa de los datos, véase la Figura 8 , paso i.4) . Después de otro post-procesamiento de señales, la Figura 11b muestra la posición de defecto al mínimo de la curva de Hilbert (azul) a 0,3 mm.

Para validar el experimento, la curva debe hTiene las siguientes propiedades: debe ser simétrica, tener un mínimo pronunciado en el plano de simetría y dos máximos iguales a su izquierda y derecha. Los máximos surgen porque el flujo de calor de una de las fuentes de la línea domina sobre el otro debido a la acumulación de calor en el defecto. Esto es especialmente el caso cuando el defecto se coloca cerca del plano de simetría. El defecto forma una barrera para el flujo de calor para que podamos observar el flujo de calor de la fuente dominante y su reflejo del defecto. Si el defecto se coloca simétricamente en el medio, el flujo de calor se divide por igual, lo que resulta en un mínimo de 1 .

El efecto de la velocidad de exploración se muestra en la figura 11c . En este caso, la velocidad de exploración se duplicó a 0,1 mm / s para evaluar el mismo defecto. De antemano, la muestra se desplazó ligeramente sobre el escenario con el fin de obtener una posición relativa diferente. La posición del defecto fue determinadaA -2 mm. El nivel de elongación fue similar a los datos mostrados en la Figura 11a , lo que demuestra una buena reproducibilidad del experimento, pero con menos oscilaciones. Puesto que el alargamiento máximo se correlaciona con la profundidad del defecto, la información sobre la posición y la profundidad puede mantenerse también 1 .

La figura 11d muestra un conjunto de datos subóptimo. El defecto fue de 1 mm por debajo de la superficie, que está casi en el límite de detección de esta longitud de difusión y la potencia óptica disponible. Aunque todavía se puede determinar la ubicación del defecto, la incertidumbre de medición es mayor porque la localización de la oscilación cero ya está afectada por el ruido. A partir de este comportamiento, podemos inferir que los signos más obvios para un fracaso del experimento de detección de defectos son si la línea de agotamiento se desvanece completamente o si existe un fuerte comportamiento asimétrico. Esto puede deberse al follo(I) la resolución espacial de la cámara IR no es suficiente y la línea de agotamiento no puede ser resuelta correctamente, (ii) el ruido de la cámara es demasiado alto en comparación con el aumento de temperatura, (iii) el patrón de iluminación es (V) la longitud de difusión térmica (a través de la frecuencia de modulación) no está adaptada al defecto (es decir, a la frecuencia de modulación del patrón de iluminación) profundidad.

Figura 11: Conjunto de datos representativos de los experimentos para localizar defectos subsuperficiales. (A) Datos experimentales representativos de la muestra St37, lado 1 con un defecto a una profundidad de 0,25 mm. La línea negra muestra la información de la temperatura en el tiempo (eje superior). Al traducir la etapa a una velocidad v = 0,05 mm / s, la posición esRecuperado (eje inferior). La curva roja muestra un ajuste polinomial (grado 7º) utilizado para obtener la componente de temperatura alterna. La línea roja discontinua representa la posición del defecto subterráneo ( b ) La curva negra muestra el gráfico de temperatura alterna obtenido restando el ajuste polinómico de los datos de temperatura del panel (a). La curva azul se obtuvo aplicando la transformación de Hilbert a la curva negra y promediando. ( C ) Datos experimentales representativos del mismo lado en un intervalo de -7 mm a 3 mm a una velocidad de fase de 0,1 mm / s. La frecuencia se reduce a la mitad pero el alargamiento es similar al panel (a). ( D ) Datos experimentales subóptimos adquiridos cuando el defecto subsuperficial estaba a una profundidad de 1 mm. Haga clic aquí para ver una versión más grande de esta figura.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

El protocolo presentado describe cómo localizar defectos artificiales subterráneos orientados perpendicularmente a la superficie. La idea principal del método es crear campos de ondas térmicas interferentes que interactúan con el defecto subsuperficial. Los pasos más importantes son (i) combinar un SLM con un láser de diodo para crear dos patrones alternos de iluminación de alta potencia en la superficie de la muestra; Estos patrones se convierten fototermicamente en campos de ondas térmicas coherentes, (ii) para permitir que interfieran destructivamente mientras interactúan con un defecto subsuperficial, y (iii) localizar estos defectos de un escaneo superficial de la temperatura dinámica de la superficie de muestra utilizando una imagen térmica Cámara de infrarrojos. Dado que sólo se necesita la oscilación relativa de la temperatura alrededor de un valor medio que varía lentamente y no del valor de temperatura absoluta, este enfoque es extremadamente sensible a defectos ocultos 1 .

Uno de los pasos más críticosDentro del protocolo es establecer suficiente homogeneidad del perfil del haz de iluminación cuando se usa una fuente láser acoplada a SLM para calentamiento estructurado (véase el paso 1.10). El láser de diodo ofrece una alta irradiancia pero tiene que ser introducido en el proyector que contiene el SLM con el diámetro de haz y la direccionalidad correctos. Debido a los inevitables desajustes geométricos y espectrales inevitables con la trayectoria óptica propietaria dentro del proyector, la imagen generada en la muestra es distorsionada. Por lo tanto, una corrección numérica de los valores de intensidad de imagen que controlan la imagen proyectada se realiza con una medición de perfil de haz de referencia. Un segundo paso crítico para un experimento exitoso es lograr una alta resolución espacial de la imagen IR (ver los pasos 3.3.7 a 3.3.8). La zona de agotamiento debe estar suficientemente resuelta espacialmente, de lo contrario no se puede medir el agotamiento ni la posición del defecto.

La naturaleza de las ondas térmicas aplicadas es unaProceso que conduce a una fuerte atenuación de su amplitud sobre unos pocos milímetros solamente. Cumplimos con esta limitación física intrínseca mediante el uso de un láser de diodo de alta potencia como fuente de luz. El cuello de botella de la configuración experimental actual es el límite de tensión térmica del SLM 21 , lo que significa que sólo se puede aplicar una fracción de la potencia láser disponible. Nuestra solución actual es revestir la superficie de la muestra con un revestimiento de grafito negro. En el futuro, esperamos configuraciones con mayor sensibilidad utilizando motores ópticos optimizados o incluso matrices de láser directo conmutable, como las matrices de alta potencia de vetas verticales (VCSEL) 22 .

La principal diferencia entre este método y la imagen térmica existente en las pruebas no destructivas es el hecho de que utilizamos la interferencia destructiva de campos de ondas térmicas totalmente coherentes; Lo que es posible sólo después de tener control sobre la amplitud y la fase de un conjunto de li individualesGht de una manera determinista. Dentro de los métodos termográficos existentes, se usa una fuente de luz plana, controlada en el dominio del tiempo, o un solo punto láser enfocado, controlado en el dominio espacial. La principal ventaja de nuestro enfoque es la alta sensibilidad a los defectos situados perpendicularmente a la superficie de la muestra.

Hasta ahora, sólo se han creado dos fuentes de luz individuales. Con el SLM acoplado por láser, en principio, podemos generar y controlar hasta un millón de fuentes de luz individuales - un millón de fuentes de calor - en la superficie de la muestra. Claramente este enfoque abre las posibilidades de formación de ondas térmicas arbitrarias a largo plazo y las técnicas de transferencia de ultrasonido o radar al campo de la termografía activa, dentro de los límites físicos. Una vez resuelto satisfactoriamente el desafío de la irradiación como se ha indicado anteriormente ( es decir, la potencia óptica por píxel proyectado), incluso los defectos más pequeños situados más profundamente por debajo de la superficie deberían ser detectables. Hasta aquí,El acero ha sido probado, pero el método es muy prometedor especialmente para plásticos, materiales compuestos y otros materiales sensibles, debido a la baja tensión térmica aplicada.

Subscription Required. Please recommend JoVE to your librarian.

Disclosures

Los autores no tienen nada que revelar.

Acknowledgments

Nos gustaría agradecer a Taarna Studemund y Hagen Wendler por tomar fotografías de la configuración experimental, así como prepararlos para la publicación de la figura. Además, queremos agradecer a Anne Hildebrandt por la preparación de la muestra y Sreedhar Unnikrishnakurup, Alexander Battig y Felix Fritzsche por la corrección de pruebas.

Materials

| Name | Company | Catalog Number | Comments |

| 500 W diode laser system, 940 nm | Laserline | LDM 500 - 20 | Pilot laser class 2 @ 650 nm, diode laser is a class 4 laser system --> special laboratory needed |

| Laser control box | Laserline | Laser control box LDM | Add on to the laser system, used to switch electronically, laser threshold, shutter, laser on 0 V..5 V TTL |

| Control box scanner | Laserline | Add on to the laser system, used to adjust the optical output power via analog signal from 0 V..10 V | |

| Fiber Laser Mount 2", f = 80 mm | Laserline | Add on to the laser system | |

| Multifunction Data Aquisition (DAQ) Device + BNC Terminal | National Instruments | NI-USB 6251 | The DAQ card is used to trigger the IR camera, the DLP Light Commander 5500, control Laser and diode PDA 36A |

| Standard - PC | Control PC - graphic card for two screens, at least 4 x USB, Windows based | ||

| BNC cabel | Standard cable | ||

| HDMI cable | Standard cable | ||

| Micro USB to USB cable | Standard cable | ||

| LabVIEW 2013 SP1 Development System | National Instruments | Development environment for device control | |

| LPPT control software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| LPPT intensity software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| LPPT laser control software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| Matlab 2016b | MathWorks | Postprocessing of the measurement data | |

| LPPT postprocessing software | BAM | Postprocessing of the measurement data | |

| IR camera control PC | InfraTec | Control PC is supplied by camera distributor | |

| IR camera control software | InfraTec | Irbis 3 Professional | |

| InfraTec SDK | InfraTec | Dynamic Link Library as interface between the native data aquisition format of Infratec and Matlab | |

| IR camera | InfraTec | Image IR 8300 | 640 x 512, cooled InSb detector, wavelength 2 µm..5.7 µm, noise = 20 mK + accessories (LAN cable, Digital in/out cable, space ring, power supply, case) |

| Tripod | Manfrotto | 161MK2B | |

| IR camera mount | Manfrotto | 405 | |

| Projector development kit (PDK) for digital light processing (DLP) technology (DLP Light Commander 5500) | Logic PD | DLP-LC-DLP5500-10R | DLP5500 Digital Micromirror Device from Texas Instruments included , light engine and case need to be disassembed |

| PDK control software | Logic PD | Included when delivered, DLP Light Commander control software | |

| Mechanical platform for the PDK | BAM | Self made (140 x 230 x 420) mm3 | |

| Power meter control unit | Ophir | Vega | USB Interface |

| 30 W power meter head | Ophir | 30(150)A-LP1-18 | Power meter head to determine Transmission of the projector system |

| 500 W power meter head | Ophir | FL500A | Power meter for process supervision |

| Motion controller | Newport | ESP301 | with USB Interface |

| Translation stage | Newport | M-ILS200CC | Connected to ESP301 |

| Photodiode with amplifier | Thorlabs | PDA 36A-EC | 1" mount |

| Reflective filter ND1 | Thorlabs | ND10A | to be mounted to the PDA 36A |

| Pinhole 1" | Thorlabs | P1000S | to be mounted to the PDA 36A |

| Optical aluminium breadboard | Thorlabs | MB60120/M | (1,200 mm x 900 mm) base |

| Plano Convex Lens f = 200 mm | Thorlabs | LA1979-B | Coated for IR, first telescope lens |

| Plano Convex Lens f = 75 mm | Thorlabs | LA1145-B | Coated for IR, second telescope lens |

| xy-translation stage | Newport | M401 | Used for adjusting the telecope |

| Beamsampler | Thorlabs | BSF20-B | Splits the optical output, used to reduce the optical input for the projector system |

| Mirror | Thorlabs | BB2-E03 | Mirror for coupling the beam to the DLP Light Commander |

| Heavy duty lab jack | Thorlabs | L490 | Used for the fiber mount and on top of the linear stage to position the sample (2x) |

| PDK-objective | Nikon | Nikon AF Nikkor 50 mm 1:1:8:D | Objective for DLP Light Commander, 50 mm |

| Plano Convex Lens f = 100 mm | Thorlabs | LA1050 -B | Lens is attached to the Nikon Objective |

| Bi-Convex Lens f = 60 mm | Thorlabs | LB1723 -B | Lens to be attached to the Nikon objective in order to determine the optical transmission with the 30 W measurement head |

| Square protected gold mirror | Thorlabs | PFSQ20-03-M01 | |

| High power IR sensor card | Newport | F-IRC-HP-M | Sensor card to check the optical pathway |

| 2" crosshairs | BAM | Self-made | |

| 1" crosshairs | BAM | Self-made | |

| Bullseye level | Thorlabs | LCL01 | |

| Translation Stage | Newport | M-UMR8.25 | Used for measuring the beam profile |

| Micrometer screw | Newport | DM17-25 | Used with translation stage M-UMR8.25 |

| Mounted Zero Aperture Iris | Thorlabs | ID75Z/M | used to check the optical pathway |

| Bases and Post Holders Essentials Kit, Metric and Universal Components | Thorlabs | ESK01/M | Basis |

| Posts & Accessories Essentials Kit, Metric and Universal Components | Thorlabs | ESK03/M | |

| M6 Cap Screw and Hardware Kit | Thorlabs | HW-KIT2/M | |

| Construction Rails | Thorlabs | XE25L700/M | |

| 1" Construction Cube | Thorlabs | RM1G | Used to mount construction rails |

| Electrical discharge machining | Sodick | AG60L | www.sodick.de |

| St37 block of steel (100 x 100 x 40) mm3 |

BAM | self-made, hidden defect with remaining wall thicknesses of 0.25 mm, 0.5 mm, 0.70 mm, 1.25 mm (shown in Figure 5) | |

| St37 block of steel (100 x 100 x 40) mm |

BAM | self-made, hidden defect with remaining wall thicknesses of 1 mm, 1.5 mm, 1.75 mm, 2 mm (shown in Figure 5) | |

| Graphite spray | CRC Industries Europe NV | GRAPHIT 33 | Ref. 20760, 200 mL aerosol (Kontakt-Chemie) |

| Protective tape | Tesa | tesakrepp 4348 | used to protect the hidden defects while coating |

References

- Thiel, E., Kreutzbruck, M., Ziegler, M. Laser-projected photothermal thermography using thermal wave field interference for subsurface defect characterization. Appl. Phys. Lett. 109 (12), 123504 (2016).

- Ibarra-Castanedo, C., Tarpani, J. R., Maldague, X. P. V. Nondestructive testing with thermography. Eur. J. Phys. 34 (6), 91-109 (2013).

- Maldague, X. P. Introduction to NDT by active infrared thermography. Mater. Eval. 60 (9), 1060-1073 (2002).

- Li, T., Almond, D. P., Rees, D. A. S. Crack imaging by scanning pulsed laser spot thermography. Ndt&E Int. 44 (2), 216-225 (2011).

- Lugin, S. Detection of hidden defects by lateral thermal flows. Ndt&E Int. 56, 48-55 (2013).

- Li, T., Almond, D. P., Rees, D. A. S. Crack imaging by scanning laser-line thermography and laser-spot thermography. Meas. Sci. Technol. 22 (3), (2011).

- Pech-May, N. W., Oleaga, A., Mendioroz, A., Salazar, A. Fast Characterization of the Width of Vertical Cracks Using Pulsed Laser Spot Infrared Thermography. Journal of Nondestructive Evaluation. 35 (2), 22 (2016).

- Thiel, E., Kreutzbruck, M., Ziegler, M. Proc. SPIE 9761. Douglass, M. R., King, P. S., Lee, B. L. , Spie-Int Soc Optical Engineering. (2016).

- Thiel, E., Kreutzbruck, M., Ziegler, M. Proc. WCNDT 2016. , 6 (2016).

- Mandelis, A. Diffusion-Wave Fields: mathematical methods and Green functions. , Springer-Verlag. (2001).

- Almond, D., Patel, P. Photothermal Science and Techniques. 10, Chapman & Hall. (1996).

- Salazar, A. Energy propagation of thermal waves. Eur. J. Phys. 27 (6), 1349-1355 (2006).

- Bennett, C. A., Patty, R. R. Thermal wave interferometry: a potential application of the photoacoustic effect. Appl. Opt. 21 (1), 49-54 (1982).

- Busse, G. Stereoscopic depth analysis by thermal wave transmission for nondestructive evaluation. Appl. Phys. Lett. 42 (4), 366 (1983).

- Holtmann, N., Artzt, K., Gleiter, A., Strunk, H. P., Busse, G. Iterative improvement of Lockin-thermography results by temporal and spatial adaption of optical excitation. Qirt J. 9 (2), 167-176 (2012).

- Pribe, J. D., Thandu, S. C., Yin, Z., Kinzel, E. C. Toward DMD illuminated spatial-temporal modulated thermography. Proc. SPIE 9861. , (2016).

- Ravichandran, A. Spatial and temporal modulation of heat source using light modulator for advanced thermography. , Missouri University of Science and Technology. (2015).

- DLP 0.55 XGA Series 450 DMD. , TexasInstruments. (2015).

- Application Note - DLP System Optics. , TexasInstruments. Available from: http://www.ti.com/general/docs/lit/getliterature.tsp?baseLiteratureNumber=dlpa022&keyMatch=dlpa022&tisearch=Search-EN-Everything (2010).

- DLP LightCommander Control Software - User Manual. , LogicPD. Available from: https://support.logicpd.com/ProductDownloads/LegacyProducts/DLPLightCommander.aspx?_sw_csrfToken=318b0448 (2011).

- White Paper - Laser Power Handling for DMDs. , TexasInstruments. Available from: http://www.ti.com/general/docs/lit/getliterature.tsp?literatureNumber=dlpa027&fileType=pdf (2012).

- Moench, H., et al. High-power VCSEL systems and applications. Proc. SPIE 9348. , (2015).