Summary

представлены экспериментальные методы для быстрого пиролиза биомассы лигноцеллюлозы для производства био-масла и для каталитической гидроочистки биомасла для добычи углеводородов запас хода по топливу. фильтрация горячего пара в процессе быстрого пиролиза для удаления мелких частиц мангалов и неорганические загрязнители из био-масла также оценивали.

Introduction

Наше общество в значительной степени зависит от ископаемых видов топлива (например, нефть, природный газ, уголь и т.д.). Эти ресурсы не являются устойчивыми источниками энергии и истощаются быстро возрастающей скоростью, что приводит к озабоченности по поводу истощения ресурсов ископаемого топлива, экологические последствия выбросов CO 2 и экономические проблемы. 1,2,3,4- Существует растущий спрос на альтернативные и устойчивых источников энергии. Биомасса является единственным возобновляемым и углеродно-нейтральным ресурсом для производства жидкого топлива (биотоплива) и на основе углерода химических веществ для замены ископаемого топлива в текущем производства и преобразования энергии системы. 3,4

Лигноцеллюлозная биомассы (например, леса, травы, энергия урожая, сельскохозяйственные отходы и т.д.), который в настоящее время является наиболее распространенным и наименее дорогим источником биомассы, привлек наибольшее внимание как способ производства биотоплива через различные термохимических и биологических маршрутов.

Первый маршрут может только использовать целлюлозы и гемицеллюлозы часть биомассы лигноцеллюлозы. Пиролиз интегрирована с обновлением считается близкой перспективе жизнеспособной технологии для прямого производства биотоплива.

Пиролиз является термическое разложение биомассы лигноцеллюлозы, при температуре от 400 до 550 ° С в отсутствие кислорода. 4,5,6 ряда реакций, таких , как деполимеризации, обезвоживание и расщепление связи С-С, происходит во время пиролиза и приводят к образованию сложной смеси OF более 200 кислородсодержащих соединений. 4,5,6 Био-масла с высокими выходами (до 75 мас% от сухого корма) может быть произведено с до 70% энергии , запасенной в сырье биомассы сохраняется. 4,5 Однако непосредственное использование полученного пиролизного био-масла в качестве топлива для транспорта в стандартном оборудовании является проблематичным из-за высокого кислорода и содержанием воды, которые приводят к различным физическим и химическим свойствам , таким как высокая вязкость, коррозионная активность , плохой летучестью, низкой теплотворная способность, и плохая устойчивость. 6,7,8,9 Таким образом, обширное удаление кислорода требуется обновить био-масла в качестве топлива дальности углеводородов. Катализатор гидроочистки с использованием твердых катализаторов в атмосфере водорода является наиболее распространенным путем модернизации био-масла путем удаления кислорода через гидродеоксигенации и гидрирования реакций. 6,7,8,9

В настоящее время одной из основных проблем, пиролизные с последующей гидроочистки является достижение долгосрочной стабильной работы, особенно дляПроцесс гидроочистки, в котором тепловая неустойчивость биомасло и неорганических и серы остатков в биомасло вызывают значительную дезактивацию катализатора. 10,11 Тепловая неустойчивость биомасло решается путем низкотемпературной гидрогенизации для стабилизации активных частиц в био-масла. 11,12 Очистка био-масла путем удаления неорганических остатков, которые могут катализировать реполимеризации био-масляных фракций и дезактивировать катализаторов гидроочистки путем осаждения, могут быть полезными. фильтрация горячего пара является одним из методов, чтобы эффективно уменьшить содержание неорганического в био-масла путем удаления мангалов частиц в процессе пиролиза. 13,14,15 фильтрация горячего пара используется на выходе из реактора пиролиза , чтобы отделить мангалов мелких частиц из газовой / паровой поток пиролиза при высокой температуре перед конденсацией паров. 13,14,15

Мы сообщаем здесь протокол, используемый в Национальной лаборатории возобновляемой энергии (NREL) для биомассы быстрого ПИРОЛлиз, так и без фильтрации горячего пара для производства био-масла с использованием реактора с псевдоожиженным слоем и на Тихоокеанском северо-западной национальной лаборатории (PNNL) для био-масла гидроочистки для производства биотоплива в непрерывном потоком с уплотненным слоем каталитического реактора. Конфигурации реакторных систем, операционных процедур, а также обработки и анализа исходного сырья, био-масла и биотоплива описаны подробно. Также представлены результаты обработки пиролизного репрезентативной сырья биомассы с или без горячего пара-фильтрации и гидроочистки произведенного био-масла наряду с оценкой влияния фильтрации горячего пара.

Protocol

1. Быстрый пиролиз с горячим паром Фильтрация

- Подготовка сырья биомассы

- Мельница биомасса до частиц размером <2 мм. Хранить в прохладном сухом месте.

- Собрать систему пиролизный

- Собрать пиролизный реактор.

- Маунт реактора внутри печи. Подключите псевдоожижающий азот, шнекового азот и воздушных линий в реактор. Вставьте шнек в рубашкой шнекового порт. Подключение охлаждающего воздуха к куртке.

- Установите и подключите шнек двигателя.

- Крепление твердый фидер от 30 до 60 см непосредственно над вертикальным открытием порта шнекового.

- Крепление шлюзовой бункер между твердым выходом подающего устройства и вертикальное отверстие порта шнекового. Подключение к порту шнек с нейлоновыми тесьмой, армированный виниловый трубки с внутренним диаметром 25 мм. Закрепите трубку к порту шнек с хомутом. Подключение к питатель с легким весом, ясно, рыхлый пластиковые скольжения подходят.

- Собрать циклон и горячий фильтр.

- Установите циклон и подключить вход циклона к выходу реактора. Крупным пара приемник циклона.

- Маунт горячий фильтр (изготовлен из нержавеющей стали с размером пор 2 мкм) в корпусе фильтра. Подключите выход циклона со штуцером на входе горячей фильтра. Подключение продувки азотом и сброса давления на выходе из циклона.

- Использование тепла ленты и изоляционные одеяла, чтобы нагреть след от впускного отверстия циклона на входе в конденсатор.

- Собрать систему конденсатора.

Примечание: Установите части системы конденсатора в вытяжном шкафу с использованием лабораторно-домкраты, кольцевые киоскам, а также лабораторные зажимы.- Для первого конденсатора, пара от 15 до 30 см в 1,2 см (наружный диаметр) трубки из нержавеющей стали для труб из боросиликатного со стандартной конусности сустава. Подключите первый конденсатор к 500-мл, двугорлую (стандарт конусность), круглодонную колбу, (приемник) помещают в контейнер тхат будет служить на бане со льдом. Сделайте соединения между судами вниз по течению от этой точки с 9- до 12-мм ясно винилового шланга, закрепляемых хомутами на стеклянные шлифы, сферических соединений и шлангов заусениц на стеклянную посуду.

- Подключение к выходному отверстию первого конденсатора колбу на нижнюю сторону порта (на входе) электрофильтра (ESP).

- Подключение верхней стороне порта (выход) ЭСП к небольшому Верхнее соединение с сухим льдом ловушкой (холодной палец конденсатора).

- Подключите U-образную трубку к линии между ESP и сухим льдом ловушке. Заполните половину U-трубки полностью с водой.

- Подключите сухим льдом ловушку 500 мл, двугорлую, круглодонную колбу (ресивер), помещенный в контейнер, который будет служить в качестве ванны с сухим льдом.

- Подключение к выходному отверстию 500-мл колбу, к впускному (в центре порта) корпуса от коалесценции фильтра.

- Поместите контейнер для хранения сухого льда вокруг нижней части корпуса фильтра.

- Подключите фильтр outleт к сухой тест - метр и других приборов для анализа газов (например, Недиспергирующие инфракрасные анализаторы для CO, CO 2 и CH 4, детектор теплопроводности для водорода и микро-газовой хроматографии (микро-ГХ) для СО , CO 2, азота, водорода и С1-С4 углеводороды) , а затем , чтобы выразить.

Примечание: Схема системы реактора пиролиза показан на рисунке 1. Картины фидера биомассы, пиролизере, циклон, фильтр горячего пара, конденсаторы системы реактора пиролиза показаны на рисунках S1-S5 в дополнительном файле.

- Пиролизный реактор нагрузки

- Заливают 200 мл песка (330 г) в реактор.

- Залить 2 кг измельченной биомассы в загрузочном бункере.

- Система проверки пиролиз Leak

- Кепка от системы на входе в конденсатор.

- Увеличьте давление до 0,05 МПа или ожидаемого максимального рабочего давления, в зависимости отвыше. Убедитесь в том, что поток требуется для поддержания давления составляет <200 мл / мин. Если нет, то найти и исправить утечки, и повторите этот шаг.

- Сбросьте давление, откупоривать системы, подключить систему конденсации, колпачок на выходном конце системы конденсации.

- Увеличьте давление до 0,01 МПа. Убедитесь в том, что поток <200 мл / мин поддерживает давление. Если нет, то найти и устранить утечку, и повторить этот шаг.

- Разгерметизируйте и восстановить систему конденсации к приборам.

- Нагрейте реактор

- Включите охлаждение воздуха, установленный ожижающего потока азота до 3 стандартных л / мин и шнекового токе азота до 1 стандартного л / мин.

- Установить целевой температуры печи до 500 ° C и другие нагреватели 400 до 500 ° С.

- режим линейного изменения температуры до температуры предназначаться со скоростью от 1 до 10 ° С / мин.

- Подготовка к эксплуатации

- Увеличение скорости потока ожижающего азота до 14 стандартных л / мин, шнек азота флоВт скорость до 1,4 стандартной л / мин, и ввести продувочного газа со скоростью потока 0,5 стандартного л / мин. Большая часть продувки переходит в разрыв-диска порт на выходе циклона.

- Наполните ванну под первым конденсатором со льдом. Заполните сухим льдом ловушкой, контейнер под его приемником, а также контейнер вокруг коалесценции фильтр с сухим льдом.

- Монитор температуры внутри коалесценции фильтра с термопары, расположенной на поверхности фильтра и отрегулировать уровень сухого льда, так что 0 ° С.

- Провести эксперимент пиролизный

- Включите замок-хопперов клапанов (использование 4 второго цикла) и шнеком.

- Включите ESP. Установить напряжение от 5 до 10 кВ в случае необходимости соблюдать дугу, по крайней мере один раз в 2 сек.

- Использование микро-GC, чтобы убедиться, что кислород не присутствует. Убедитесь в том, что включение шнек и шлюзовой бункер не привести к снижению скорости потока газа на выходе, что указывало бы на наличие утечки.

- Включите устройство подачи на 100 г / ч. Обратите внимание на температуру слоя иувеличивать уставку по мере необходимости, чтобы компенсировать повышенной тепловой нагрузкой.

- Когда температура восстановилась в пределах от 2 ° C до 500 ° C, увеличение скорости подачи 100 г / ч. Повторяйте это до тех пор, скорости подачи 420 г / ч достигается.

- Каждые 15 мин, температура записи кровать, скорость подачи на контроллер питателя, концентрации газа микро-GC, сухой измеритель скорости испытания, и давления в системе с помощью манометров. Убедитесь в том, что ESP по-прежнему правильно искрение. Реагировать на изменения в любой из них по мере необходимости. Запасной лед и сухой лед. Слить ESP в накопительную продукт банку по мере необходимости.

- Неисправность

- После кормления 1 кг биомассы, прекратить кормление.

- После того, как уровни газа распались до менее чем 10% от стационарных значений, выключить все нагреватели, убавьте псевдоожижающий поток в 3 стандартных л / мин и шнек потока до 1 стандартного л / мин. Выключите ESP, lockhopper клапаны и шнек.

- Дайте системе остыть (от 4 до 6 часов), прежде чем открывать горячие секции. </ Ол>

- Сбор жидких продуктов и полукокса.

- Взвесьте все части системы конденсатора для получения общего выхода жидкости. Налейте жидкости из конденсатора приемников в общую банку или бутылку. В качестве альтернативы, используйте ацетон для чистки изделий из стекла.

- Пустой символ приемника в банку. Удалить горячий фильтр, очистить корпус, и стряхните фильтр в полукокса банку. Взвесить фильтр. Удалить и весить материал слоя. Используйте HEPA вакуум с выбыванием судна на эту услугу.

- Окислить систему.

- Уплотнение реактора, циклонный приемник и очищенную горячий фильтр. Проверить на наличие утечек, как описано выше в разделе 1.4.

- Установить металлическую линию от входе в конденсатор на выходе из фильтра коалесцирующем обойти систему конденсации.

- Нагрева реактора до 550 ° С с 3 стандартных л / мин азота в качестве псевдоожижающего газа и 1 стандартного л / мин потока шнек азота.

- Добавить воздух в Псевдосжижающийгаз. Начало в 0,2 стандартной л / мин и постепенно увеличивают до 4 л / мин. Продолжайте до тех пор концентрации CO + CO 2 не менее чем на 0,1%.

- Рассчитать доходность.

- Рассчитать выход жидких продуктов как общее изменение массы системы конденсации.

- Рассчитать сЬаг выход в виде суммы изменения массы в постели, основываясь на изменении массы горячего фильтра и полукокс, собранную из циклонного приемника и корпуса горячего фильтра.

Примечание: Дополнительный символ может быть оценена в результате окисления системы, но это, как правило, неважно. - Рассчитать выход газа как общий вес газообразных продуктов из газовых концентраций, измеренных на GC и скорость потока сухого испытания счетчика.

2. Катализатор гидроочистки Био-масло

Примечание: Образцы био-нефти, добываемой на NREL были отправлены в PNNL для каталитического гидроочистки на системе гидроочистки.

- система гидроочистки

- Убедитесь в том, что система гидроочистки находится в рабочем состоянии путем проверки каждого компонента.

Примечание: Система реактора гидроочистки используется сконфигурирован как один проход, прямотоком, непрерывный, с нисходящим потоком каталитического реактора. Система состоит из трех основных компонентов: 1) газ и жидкий компонент подачи, 2) нагретый реактор и 3) разделение компонентов продукта газ-жидкость (рисунок 2). Система предназначена для работы со скоростью до 13,6 МПа (2000 фунтов на квадратный дюйм, максимальное рабочее давление) с максимальной температурой катализатора 500 ° C (только реактор рассчитан при этой температуре). - Убедитесь в том, что мониторинг гидроочистки и система контроля и система контроля безопасности находятся в рабочем состоянии.

Примечание: Система контролируется и частично управляется компьютерной программой в доме, построенного с различными датчиками. Датчики включают в себя термопары и датчики давления для реактора, а также водород и вентиляция SensoRS в корпусе, в котором находится реактор. Данные записываются программой для мониторинга реактора. Расход газа на выходе измеряется с помощью расходомера, и данные записываются с помощью сопровождающих его программного обеспечения. Программа также управляет электропитанием основного оборудования реактора. В ходе эксперимента, если реактор претерпевает нежелательные изменения в условиях эксплуатации с точки зрения конкретных изменений давления и / или изменения температуры и горючего газа присутствует выше предела безопасности, и / или если система вентиляции не удается, программа может автоматически выключить систему для обеспечения безопасности. предохранительные клапаны высокого давления и разрывной диск также установлены в системе гидроочистки для защиты от избыточного давления.

- Убедитесь в том, что система гидроочистки находится в рабочем состоянии путем проверки каждого компонента.

- Катализатор загрузки и предварительной обработки

- Получение катализатора

- Измельчите как катализаторы, Ru / C, в качестве катализатора стадии-I и Como / Al 2 O 3 в качестве катализатора стадии-II, исито, чтобы сохранить от 0,25 до 0,60 мм (от 30 до 60 меш) зерна.

Примечание: катализатор Ru / C был подготовлен в доме и CoMo / Al 2 O 3 катализатора был коммерческим продуктом.

- Измельчите как катализаторы, Ru / C, в качестве катализатора стадии-I и Como / Al 2 O 3 в качестве катализатора стадии-II, исито, чтобы сохранить от 0,25 до 0,60 мм (от 30 до 60 меш) зерна.

- Загрузки катализатора в реактор

- Используйте трубы из нержавеющей стали и экраны в качестве вспомогательных средств массовой информации для каталитических слоев. Медленно высыпать катализатор зерна стадия-II, зерна катализатора этап-I, а оригинальный катализатор экструдатов этап-I, которые были использованы в качестве дистрибьютора, в реактор последовательно в то время как "нажав" на внешней стороне реактора с образованием упакованных слоев катализатора , Нагрузка 32 мл каждого катализатора с образованием двухступенчатый слой катализатора с 24 мл каждого катализатора , расположенных в зоне изотермического (рисунок 3).

- Установите реактор в системе гидроочистки

- Поместите реактор в систему гидроочистки путем установки двух нагревателей, а затем соединения реактора с газом и жидкостьюКомпонент подачи и компонент разделения газ-жидкость.

Примечание: Две тепловые ленты нагреваемого алюминиевые оболочки заключить трубчатый реактор для получения тепла. Каждый нагретый оболочка используется независимо друг от друга, чтобы нагреть часть реактора во время предварительной обработки катализатора и во время гидроочистки тестирования. Каждая алюминиевая оболочка обернута с нагревательной ленты при высокой температуре и изоляции и нагревали с использованием регулятора температуры. Трубчатый с неподвижным слоем катализатора каталитический реактор изготовлен из нержавеющей стали марки 316 и с внутренним диаметром 13 мм и длиной 64 см. Термопара хорошо (4,7 мм наружный диаметр) расположен в центре реактора, и два термоэлемента помещают в скважину для измерения температуры слоев катализатора.

- Поместите реактор в систему гидроочистки путем установки двух нагревателей, а затем соединения реактора с газом и жидкостьюКомпонент подачи и компонент разделения газ-жидкость.

- Проверьте давление системы гидроочистки на наличие утечек с использованием 12,0 МПа газообразного азота, поддерживая систему при давлении и гарантируя, что падение давления ниже, чем 1 фунтов на квадратный дюйм в час.

- Катализатор предварительной обработки. сульфидКатализаторы на месте в водороде и сульфидирование поток агента.

- Нагреть оба слоя катализатора от комнатной температуры до 150 ° С со скоростью 120 ° С / ч в атмосфере водорода при 242 мл / мин.

- Поддержание температуры оба катализатора слоем при 150 ° С в течение 2 ч в атмосфере водорода при 242 мл / ч и сульфидирование агента в 0,128 мл / мин (35% по весу ди-трет-butyldisulfide в декане, подаваемый насосом).

- Нагревают слой этап-I от 150 до 250 ° С со скоростью 83,3 ° С / ч, и выдерживают при 250 ° С в течение 5,8 ч. За тот же период, нагревает слой стадия-II от 150 до 400 ° С со скоростью 83,3 ° С / ч, и выдерживают при 400 ° С в течение 4 часов. Во время процедуры, поддерживать давление в реакторе при 10,3 МПа, скорость сульфидирования агента потока в 0,128 мл / мин, а скорость потока водорода при 242 мл / мин.

- Остановить поток агента сульфидирования и поддерживать поток водорода. Затем установить температуру каждого слоя катализатора до желаемой температуры реакции.

Примечание: Скорость потока агент сульфидирования определяется количеством используемого катализатора и агента сульфидирования часовая объемная скорость жидкости (LHSV) 0,12 мл / мл-кат / ч для общих катализаторов. Скорость потока водорода определяется скоростью потока сульфидирование агента и отношение потоков агента водорода к сульфидирования в мл водорода 1890 / мл сульфидирования агента жидкости. Газа и жидких кормов для компонентов системы гидроочистки состоят из двух шприцевых насосов высокого давления. Один из двух насосов используется для подачи сульфидирование агента. Газ и сульфидирование агент вводят в предварительный реактор зоне реактора, где жидкость смешивается, прежде чем они проходят вниз через слой катализатора в реакторе.

- Получение катализатора

- Био-масло гидроочистки

- Отрегулировать поток водорода до 152 мл / мин и поддерживают давление в системе в 10,3 МПа. Установите температуру слоя катализатора стадия-I и слоя катализатора, стадия-II до 220 и 400 ° С соответственно.

Примечание: Thе расход водорода определяется количеством используемого катализатора, био-масло LHSV 0,20 мл / мл-кат / ч для каждой стадии, а отношение водорода к био-масла из 1 900 мл водорода / мл био-масла , - Запись температуры слоя и водорода базовых линий потока, когда температура, давление и расход водорода становится устойчивым.

- Добавить ди-трет-бутил-дисульфид, чтобы кормить био-масла в количестве, равном 150 частей на миллион серы в био-масла. Наполните подачу био-масла в одном из питающих насосов и не продувки линии подачи до потока жидкости, свободной от пузырьков воздуха достигается.

- Герметизировать насос до 10,3 МПа, а затем подключить к реактору, открыв соединительные клапаны. Начать подачу био-масла при скорости потока 4,8 мл / ч. Это действие начинается испытание гидроочистки био-масла.

Примечание: Био-масло скорость потока определяется количеством используемого катализатора и био-масла LHSV 0,20 мл / мл-кат / ч для каждой стадии. Газообразный водород и био-масло вводят в предварительный реактор зоне реактора, гдегаз и жидкость смешивают прежде, чем они проходят вниз в предполагаемом потоке струйки через слой катализатора в реакторе. - Проверка состояния реактора и регистрирует параметры, такие как температура, давление, скорость потока и объема, периодически. Обеспечить температуру Катализатором слоем находятся в пределах ± 2 ° C от желательной температуры, газ и скорость потока жидкости в точности так же, как требуемыми параметрами, и давление в реакторе находится в пределах ± 0,15 МПа требуемого давления. Убедитесь, что падение давления в слое катализатора составляет <0,35 МПа.

Примечание: Система контролируется и частично управляется компьютерной программой в доме, построенного с различными датчиками. Датчики включают в себя термопары и датчики давления для реактора, а также водород и вентиляционные датчики в корпусе, в котором находится реактор. - Анализ проб газа на выходе через каждые 2 ч, направляя отходящего газа через он-лайн микро-GC.

ПРИМЕЧАНИЕ: микро-GC является четырех-Channэль микро-ГХ и калибровка с использованием калибровочного газа перед каждым испытанием гидроочистки. - Сбор жидких проб через каждые 6 часов, используя следующую процедуру: переключить ловушку дискретизации в перепускной ловушку, уменьшить давление в ловушку для отбора проб, слить жидкую пробу для сбора флаконов, очистить ловушку отбора проб с азотом, герметизировать ловушки отбора проб с азотом, и перенаправить поток продукта в ловушку для отбора проб. Operate ряд двух- и трехходовых клапанов, которые отвлекают газы и продукты в нужном направлении.

Примечание: После того, как реагенты проходят через слои катализатора, жидкие продукты и непрореагировавшие жидкости отделяются от газообразных продуктов и не вступивших в реакцию газов в системе разделения газа и жидкости. Горячие газы проходят через один из двух герметичных, охлажденные, жидкость / газ холодных ловушках (образец ловушки или перепускной прерывании) параллельно расположенных ниже по потоку от реакционной системы. Затем отходящий газ проходит через регулятор обратного давления, когда давление снижается до atmospHeric давление. Отходящий газ затем пропускают через газовый счетчик для измерения расхода. - Провести тест в течение 60 часов на потоке (времени в потоке [TOS]). Прервать тест путем прекращения подачи био-масла. Установите температуру в реакторе до 100 ° С и скорости потока водорода до 100 мл / мин.

Примечание: Тест может эксплуатироваться для подбрасывать в пределах от пятидесяти до нескольких сотен часов.

- Отрегулировать поток водорода до 152 мл / мин и поддерживают давление в системе в 10,3 МПа. Установите температуру слоя катализатора стадия-I и слоя катализатора, стадия-II до 220 и 400 ° С соответственно.

- Процедура Послетестовое

- Используйте ацетон для очистки подающего насоса для подачи био-масла. Загрузите очищено подающего насоса с ацетоном.

- Продувают слой катализатора с ~ 400 мл ацетона при скорости потока ацетона от 10 до 40 мл / мин и скорости потока водорода 100 мл / мин, когда температура Катализатором слоем находятся при температуре 100 ° С.

- Выключите нагреватели реактора, систему сброса давления до давления окружающей среды, и продуть реактор азотом в течение, по крайней мере 24 часов.

- Удалить реактор из системы и удаления отработанных катализаторов из Reactoр.

- Обработка продукта и анализ результатов

- Для переработки жидких продуктов, разделяют две фазы и весят по отдельности. Жидкие продукты, как правило, в два этапа, свет масляной фазы (нефтепродуктов) и тяжелой водной фазы (водный продукт).

- Провести следующие анализы продукта масла: измерение плотности; Титрованием Карла Фишера для содержания воды; Элементный анализ (D5291 / D5373, D5373mod и D1552 / D4239) для углерода, водорода, азота, кислорода и серы; полумикроанализа цветной индикатор титрование (D3339) для общего количества кислоты; с индуктивно связанной плазмой оптической эмиссионной спектроскопии для содержания неорганических; и смоделированы дистилляция (ASTM D2887) для оценки относительных количеств продуктов сгорания в бензин, дизельное топливо, топливо для реактивных двигателей, а также остаточных диапазонов. Провести следующие анализы водных продуктов: титрование по методу Карла Фишера для содержания воды и элементного анализа (D5291 / D5373) для углерода, водорода, азота и противтент 15.

- Рассчитать выход производимого продукта нефти, водного продукта и газообразного продукта; расход водорода; и баланс массы на основе скорости на входе реагента потока и плотности, входной скорости потока водорода, выход веса нефтепродукта, содержание воды в нефтепродукте на выходе, розеткой водный вес продукта, расход газа на выходе, и состав газа на выходе.

- Анализ отработанных катализаторов с индуктивно связанной плазмой оптического эмиссионной спектроскопии 15.

- Собрать пиролизный реактор.

Representative Results

Быстрый пиролиз репрезентативной травянистых биомассы, проса, с или без фильтрации горячего пара и каталитической гидроочистки продукт био-масла используются в качестве примера для процесса, указанные здесь. Более подробная информация об этих экспериментов можно найти подробно в нашей недавней публикации. 15

Горячая пара фильтрованное быстрого пиролиза

В таблице 1 показаны бионефть, полукокса и газа урожаи , произведенные с использованием и без фильтра горячего пара для типичного травянистого сырья. Для контрольного эксперимента без фильтрации горячего пара, пары пропускают через корпус фильтра, но если фильтр не был установлен. Это держало время пребывания в двух экспериментах же поэтому любое различие обусловлено только фильтром. Выход био-нефть составляли 52% до 56%, что указывает на успешное превращение основной части биомассы для жидкого интермедиат.е масла. Фотография типичного образца био-масла показана на рисунке 4. Затворы баланса массы составила 86% до 90%. Легкие пары, которые не были должным образом собраны в поезде конденсации были одним источником потери массы. Пиролизные масла содержат несколько соединений с низкими температурами кипения, такие как (точка кипения 20,2 ° C) гидроксиацетальдегида, которые трудно уплотнить. Добавление второго сухого льда ловушку улучшит восстановление легких конденсирующихся соединений. Выполнение экспериментов с более высокими скоростями подачи биомассы, чем указанные здесь, улучшит восстановление легких паров за счет увеличения концентрации паров перед конденсацией. Побег из легких конденсируемых соединений может быть проверена с помощью анализа спектроскопии газовой хроматографии-масс из отходящего газа. Массовые балансы были относительно низкими для травяного сырья, вероятно, из-за выходящего света полукокса, который был произведен из проса в относительно больших количествах. Крекинг реакции протекают на фильтре так и включению фильтра горячего пара снижается урожайность нефти и повышению урожайности газа.

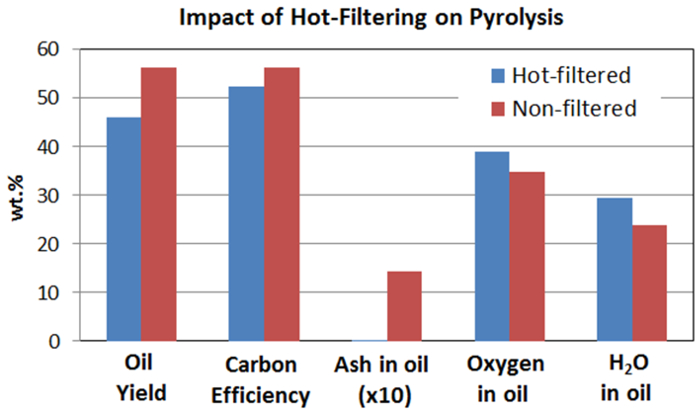

В таблице 2 и на рисунках 5 и 6 показаны результаты анализа травянистого сырья и био-масла , полученные. фильтрация горячего пара уменьшается остаток золы в биомасло от 1,45% до уровня ниже предела обнаружения. Различные неорганические вещества, такие как алюминий, кальций, железо, калий, магний, натрий, фосфор и кремний, наблюдались в биомасла, и они в основном происходят из исходного сырья из биомассы. фильтрация горячего пара значительно уменьшились неорганические содержание в био-масла, что указывает, что фильтрация горячего пара был мощный протокол для эффективного снижения содержания микроэлементов в биомасла путем удаления мангалов и зольных частиц. Фильтрация горячего пара также снижало содержание углерода и увеличивали содержание кислорода в биомасла. Древесный исходное сырье имеют низкое содержание золы по сравнению стравянистых исходное сырье, а также более низкие сокращения в био-масла золы и неорганические содержание наблюдаются. 15

Каталитический гидроочистка био-масла

Аналитические результаты производства био-масла, соответствовали тем, что био-масла, получаемые из такого процесса, не достаточно высокого качества для непосредственного использования в двигателях внутреннего сгорания. Таким образом, модернизация био-масла требуется. Два образца био-масла были модернизированы путем каталитического гидроочистки в системе гидроочистки в условиях, описанных выше.

Биомасла известны подключить гидроочистки реакторов, как символы или продуктов полимеризации активных частиц в биомасла накапливаются в слое катализатора. Таким образом, падение давления на слои катализатора во время испытаний гидроочистки является важным показателем накопления символы или продуктов полимеризации. Горячего пара фильтруется бИО-масла осуществляется почти безупречно в течение 60 часов TOS в тесте гидроочистки. Тем не менее, нефильтрованное бионефть имел ~5% вес нерастворенные твердые частицы, которые отделяются в насосе и не обрабатывались. Даже при использовании этих необработанных твердых телах, по-прежнему существует перепад давления раскачка после 50 часов TOS, вероятно, из-за остаточных твердых веществ в нефильтрованной биомасло затыкать упакованный слой катализатора.

В таблицах 3 и 4 и 5 и 7 Список выход продукции для био-масла гидроочистки при различных подбрасывать. Фазовому разделению жидких продуктов, в том числе модернизированной масляной фазы и водной фазы, и газообразных продуктов, в том числе СН 4, С 2 Н 6, С 3 Н 8, С 4 Н 10, СО и СО 2, были произведены. На рисунке 4 показан снимок в репаративной модернизирована пробы масла. Таблица 5приведены результаты анализа модернизированной нефти и Рисунок 5 сравнивает результаты элементного анализа био-масла и модернизированной масла. Гидроочистки было очень эффективным средством снижения кислорода, серы и азота и добавление водорода значительно из корма био-масла. Содержание кислорода в модернизированной масла был ~2.0 мас%, что значительно ниже, чем 35 было до 40% масс кислорода в подаваемом бионефть. Отношение водорода к углероду модернизированного масла был ~1.7, по сравнению с ~1.3 для корма био-масла. Тенденция плотности модернизированной масла, которое увеличилось с 0,81 до 0,83 г / мл в течение периода испытаний, свидетельствует о мягкий дезактивацию катализатора в течение 60-часовых ТОС.

Как показано на рисунке 7, сравнение продуктов гидроочищенных между горячим паром фильтрованной и нефильтрованной био-масла показали , что горячий пар фильтруется био-масла привело к несколько более высоким отношением нефти воды к модернизирована, который consiстента с повышенным содержанием кислорода в горячей паровой фазы отфильтрованного корма био-масла. Свойства модернизированной масла для двух биомасла были очень похожи. Основное различие между гидроочистки горячим паром фильтруется и нефильтрованного биомасло было то, что использованные каталитические слои горячего пара-отфильтрованной биомасло показали гораздо меньшее отложение неорганике по сравнению с каталитическими слоями, используемых нефильтрованной био-масла.

Рисунок 1. Схема для псевдоожиженным слоем системы реактора пиролиза 5 см. Существует горячего пара фильтр, система конденсации, и система газового измерения. Пожалуйста , нажмите здесь , чтобы посмотреть увеличенную версию этой фигуры.

Рисунок 3. Схема слоя катализатора в мини-реактор гидроочистки. Профиль температуры слоя катализатора показан на левой и положение катализаторов каждого этапа показана на правой. Пожалуйста , нажмите здесь , чтобы посмотреть увеличенную версию этой фигуры.

s / ftp_upload / 54088 / 54088fig4.jpg "/>

Рисунок 4. Фотографии репрезентативных образцов био-масла (слева) и репрезентативной модернизированного образца масла (справа). Пожалуйста , нажмите здесь , чтобы посмотреть увеличенную версию этой фигуры.

Рисунок 5. Сравнение элементного анализа результатов травяного сырья (проса), био-масла , полученного с фильтрацией горячего пара и модернизированной масла. Углерод, водород, и содержание кислорода не изменилась после быстрого пиролиза биомассы, тем не менее, содержание кислорода существенно уменьшилось и содержание водорода увеличилось после бионефть гидроочистки. Пожалуйста , нажмите здесь , чтобы посмотреть увеличенную версию этой фигуры.

Рисунок 6. Сравнение продуктивности масла, эффективность углерода, а также некоторые свойства био-масла из горячего пара фильтруют и нефильтрованного пиролиза. Это свидетельствует о воздействии горячей фильтрации газа паров пиролиза перед конденсацией. Фильтрация горячего газа устраняет неорганические остатки, но это также влияет на выход пиролизного масла [3-LM] и свойства нефти, таких как содержание масла кислорода. Пожалуйста , нажмите здесь , чтобы посмотреть увеличенную версию этой фигуры.

Рисунок 7. Сравнение результатов гидроочистки био-масла из горячего пара фильтруют и нефильтрованного пиролиза. Горячая пара фильтруют био-масло приводит к немного более высокой воды-to соотношение топлива и свойства модернизированного топлива для двух биомасла очень похожи. Основное различие между гидроочистки двух пиролизных масел является то, что слой катализатора горячего пара фильтрованной биомасло показали гораздо меньшее отложение минералов. Пожалуйста , нажмите здесь , чтобы посмотреть увеличенную версию этой фигуры.

Таблица 1. Урожайность основных продуктов пиролиза (био-масла, полукокса и газа) и закрытия баланса массы для пиролиза травянистое сырья (проса) с и без фильтрации горячего пара.

Таблица 2. Анализ репрезентативной травянистого сырья (проса) и био-масла , полученного с использованием и без фильтрации горячего пара.

088table3.jpg "/>

Таблица 3. Выход основных продуктов гидроочистки в различных подбрасывать для горячего пара фильтрованной и нефильтрованного репрезентативной био-масла.

Таблица 4. Произведено состав газа в ходе гидроочистки представительные биомасла.

Таблица 5. Анализ модернизированных нефтепродуктов из гидроочистки репрезентативных био-масел.

Discussion

В этой статье мы описали подробную процедуру преобразования лигноцеллюлозного биомассы углеводородов топлива дальности с помощью быстрого пиролиза и каталитического гидроочистки. Система реактора пиролиза НРЕЛ с реактором 5 см внутреннего диаметра с псевдоожиженным слоем и системой гидроочистки PNNL с 1,3 см внутренний диаметр с неподвижным слоем катализатора и процедурам их работы описаны подробно. Эти реакторные системы могут быть использованы для проведения пиролиза и гидроочистка тесты эффективным и безопасным способом. Мы использовали представительные травянистых сырье для производства жидкого био-масла в системе реактора пиролиза, а затем, био-масла были обработаны в системе гидроочистки с слоем катализатора двухступенчатая включая сульфидирована Ru / C и CoMo / Al 2 O 3 в качестве катализаторы для получения топлива дальности жидких углеводородов. Процесс также применим к пиролизу широкого спектра биомассы сырья, включая древесину, травы и стеблей кукурузы, а затем модернизацию производствабио-масло для производства биотоплива. 16 Процесс гидроочистки и гидроочистка также могут быть использованы для обновления других промежуточных продуктов из биомассы, например, рядом сжижения масла (био-сырой) из биомассы , таких как дерево и водоросли.

Максимизацию выхода бионефть в процессе пиролиза требует нагрева биомассы быстро до температуры, достаточной для достижения максимальной улетучивания биомассы. Для большинства биомассы, это означает температуру от 500 до 600 ° С. С псевдоожиженным слоем обеспечивает быструю передачу тепла от песка в биомассу, обеспечивая высокую скорость нагрева. Использование мелких частиц также обеспечивает более высокую скорость нагрева. Как правило, на несколько процентов выше выход бионефть достигается с биомассой земли до <0,5 мм, чем с биомассой землей <2 мм. Максимальное увеличение доходности также означает сведение к минимуму термический крекинг паров, сохраняя время пребывания при низкой температуре (от 1 до 2 секунд). Пары пиролизные содержат соединения с широким диапазоном температур кипения. Таким образом, чOT труб имеет тенденцию становиться загрязненной жидкостью, repolymerized паров и полукокса. Чтобы избежать этого состояния, поддерживать температуру ниже шнек 100 ° С и все поверхности между реактором и конденсации поезда выше 400 ° C, чтобы избежать обрастания, но ниже 500 ° C, чтобы минимизировать термический крекинг. Тщательное покрытие с нагревательной ленты необходимо для предотвращения холодных пятен и обеспечивают равномерную температуру. Шитых изоляционные прокладки с крышками на них как правило, обеспечивают более равномерное покрытие, что приводит к более однородной температуре. Важно, чтобы температура быстро падает в первом конденсаторе, чтобы свести к минимуму возможность реполимеризации высокой температурой кипения материалов, что может привести к закупорке входе в конденсатор. Кроме того, необходимо использовать сухой лед во втором конденсаторе для максимального восстановления жидкости и предотвращения повреждения газовых измерений и анализа инструментов.

Некоторые расширенные функции не были упомянуты в основной быстрой процедуры пиролиза. ят полезно иметь манометр или датчик вблизи входа в реактор. Кроме того, полезно для измерения перепада давления на реакторе и циклоном и измерить конечное давление и температура на сухой испытательной метр (для того, чтобы точно рассчитать объем). Кроме того, полезно иметь дополнительные термоэлементов в постели пиролизный, чтобы проверить, что слой ожижающего достаточно равномерно, чтобы обеспечить одинаковую температуру. Как правило, <5 ° С спрэд виден вертикально через слой. Кроме того, полезно иметь контроль температуры вложенным циклом на реакторе. Когда большее количество масла необходимо, полезно установить клапан на дне полукокса приемника и смонтировать вторичный приемник сЬаг ниже, что, в свою очередь, имеет клапан на дне с банкой свободно установленную на ней. Это дает возможность опустошить приемник сЬаг во вторичный приемника и, наконец, вниз в банку так, что непрерывная работа может поддерживаться в течение многих часов. Вибрация помощьFUL к операции. Ручной колотящимся труб может быть использован, но автоматический вибратор обеспечивает более надежное перемешивание. Они могут работать непрерывно на шлюзовой бункер и шнек порт для поддержания плавного потока подачи через устройство подачи. Кроме того, при использовании автоматического вибратор на вторичном полукокса приемника во полукокса осушение делает что операция более надежным. фильтрация горячего пара усиливает образование трещин и снижает выход био-масла, как показано выше. Поддержание температуры фильтра низких, но все еще выше температуры конденсации (> 400 ° C) сводит к минимуму образование трещин. Инертную поверхность на фильтре также может уменьшить образование трещин. Площадь фильтра должен быть большим, чтобы уменьшить падение давления.

Основным недостатком процесса быстрого пиролиза является то, что полученный био-масло имеет несколько основных проблемных свойств, таких как высокая вязкость, коррозионная активность, плохой летучестью, низкой теплотворной способностью и химической нестабильности, что ограничивает их прямое использование и вызывает некоторые вопросы, дурИНГ их модернизации. 6,7,8,9 Вариант быстрого пиролиза, каталитического быстрого пиролиза, в котором пиролиз быстро интегрирована с процессом катализ для обновления паров пиролиза и гидропиролиза, в котором быстро пиролиз проводят в присутствии химически активных газов , таких как H 2, может привести к повышению качества био-масла, но страдают более высокую сложность эксплуатации и низкий выход продукта. 4,8

Двухступенчатая каталитическая гидроочистка показали хорошие результаты обработки для преобразования био-масла в качестве топлива дальности углеводородов. Биомасла как известно, являются химически нестабильными из-за наличия активных видов, таких как карбонильных и фенольных соединений, которые могли бы подвергаться реполимеризации и конденсации при низкой температуре, что приводит к высокой склонности к формированию углеродсодержащих материалов и последующее дезактивацию катализатора и даже закупориванию слой катализатора. Таким образом, первый этап стадия гидрирования имеет решающее значение для процесса, и был использован для стабилизации биO-масло путем гидрирования карбонильных соединений и фенолов, при относительной низкой температуре с использованием надлежащего катализатора гидрирования. Производительность катализатора гидрирования является ключевым в долгосрочной стабильности и работоспособности процесса. Удаление кислорода гидродеоксигенации происходило на втором этапе с помощью катализатора гидроочистки в основе сульфида. Выход и свойства полученного окончательной нефтепродукта зависит от катализаторов и условий, используемых на втором этапе. Максимальное увеличение выхода жидких топлив финальных может быть достигнуто за счет использования катализаторов, способных генерировать CC связи, такие как функция алкилирование, и оптимизировано параметров реакции, включающих температуру реакции, давление и скорость подачи. Основным недостатком процесса гидроочистки является то , что, из - за некоторых проблемных свойств в биомасло , таких как химическая нестабильность и наличие вредных веществ 17, срока службы катализаторов процесса гидроочистки, в особенности катализаторов первой стадии гидрогенизации до сих пор ограничиваюте изд, что делает общий процесс дорогостоящим. Максимальное увеличение срока службы катализаторов, используемых может быть достигнуто за счет использования более прочных катализаторов; Оптимизированные параметры реакции, включая температуру реакции, давление и объемная скорость; или предварительной обработки, чтобы снизить содержание активных частиц или загрязняющих веществ в био-нефти кормов.

Гидроочистки эксплуатируют при высоких давлениях и температурах в реакторе с горючими газами и жидкостями, участвующих. Таким образом, правила техники безопасности и процедуры должны быть строго соблюдены.

Disclosures

Авторы заявляют, что у них нет конкурирующих финансовых интересов.

Acknowledgments

Эта работа была поддержана Министерством энергетики США (DOE) по контракту DE-AC36-08-GO28308 в NREL и контракта DE-AC05-76RL01830 в PNNL. Авторы выражают признательность за поддержку Управления Министерства энергетики биоэнергетических технологий.

Materials

| Name | Company | Catalog Number | Comments |

| Pyrolysis system | |||

| Feedstock | Mill to pass 2 mm screen | ||

| Sand for bed material | Black Rock | Screen to 300-500 microns | |

| Furnace | Thermcraft | TSP-3.75-0-24-3C-J13667/1A | Split tube furnace 3.75 ID X 24 L |

| Pyrolysis reactor | Custom-built at NREL | 2" diameter, height 17", dual staggered plate distributor, 316SS, Auger port is 2.5 cm above distributor and is cooled with air or water, there is a coiled 1/4" 304 SS tube below the distributor to pre-heat the gas | |

| Cyclone | Custom-built at NREL | 1" diameter | |

| Cyclone receiver | Custom-built at NREL | 1 L capacity | |

| Cyclone secondary receiver | Custom-built at NREL | 1 L capacity | |

| Hot vapor filter | Serv-A-Pure | SC2-0P10B34-X | 316SS, 10 inches long, 2.0 micron |

| 2-neck round-bottomed flasks | 500 ml | ||

| Electrostatic precipitator | Allen Scientific Glassware, NREL-built electrodes | Custom built | 2" diameter 10" long ground electrode, glass enclosed, stop-cock on bottom |

| High-voltage power supply | Spellman High Voltage | Bertan 803C-300P | 30 kV max, 0.5 mA |

| Cold-finger condenser | Aldrich | Z164038 | |

| Coalescing filter | Finite | 10C15-060 | |

| Dry test meter | American Meter | DTM-200A | with IMAC counter |

| Gas chromatograph | Varian | CP-4900 | MS5A, PBQ, CP-Sil columns |

| Hydrogen detector | Gerhard Wagner | TCM-4 | thermal conductivity detector |

| Non-Dispersive Infrared Spectrometer | California Analytical | Model 300 | Carbon monoxide 0-5%, 0-25%, carbon dioxide 0-5%, 0-20%, methane 0-5,000 ppmv, 0-3% |

| Mass flow controller | Celerity (now Tylan) | Unit 7301 | 0-20 SLM reactor bottom, 0-10 SLM auger, 0-2 slm purges, 0-5 slm air |

| Auger | Auger Manufacturing Specialists | 110520 | 3/8" Dia SS RH Auger 18" |

| Motor for Auger | Leeson | Gearmotor-Parallel Shaft, 94 rpm, 1/15 HP, TEFC, 115 VAC | |

| Feeding system: Motor for hopper | Lenze | VDE0530 | 7KB4-7-100H Motor Ac Helical Gearbox 3PH 0.25 kW 1.4/0.82 A |

| Feeding system: Hopper and Loss in weight feeder | K-TRON Soder | KCL24T20 | with K10S controller |

| Feeding system: Valves | Swagelok | SS-65TS16 | 151 bar at 37 °C and 6.8 bar at 232 °C |

| Control system | Opto22 | SNAP-PAC parts | |

| Heat cables | McMaster-Carr | 4550T152 and similar | Extreme-Temperature (1,400 °F), heavy insulation for use on metal |

| Ball Vibrator | Vibtec | K 8 | |

| U-tube | Custom-built at NREL | 1/4" PFA and stainless steel tubing, 1.4 m tall | |

| Hydrotreating system | |||

| Ru on carbon catalyst | Fabricated at PNNL | 7.6 wt% Ru on carbon | |

| 3% Co and 9% Mo on Al2O3 catalyst | Alfa-Aesar | 45579 | Cobalt oxide, typically 3.4-4.5%, Molybdenum oxide typically 11.5-14.5% on alumina |

| Feeding pumps | ISCO | 500D | Syringe pump, 500 ml cylinder capacity |

| Mass flow controller | Brooks | SLA5850S1BAF4B1A1 | |

| Temperatrue controller | Cole-Parmer | WU-89000-10 | Digi-Sense Advanced Temperature Controller, 115 V |

| Thermocouples | Omega | K-type thermocouples | |

| Pressure transducer | Omega | PX309-3KG5V | |

| Heat tapes | Cole-Parmer | EW-03106-27 | Dual element heating tape, 1/2 in x 12 ft, 936 watts, 120 VAC w/ 2-prong plug |

| Digital pressure gauge | Omega | DPG4000-3K | High Accuracy Digital Pressure Gauge, with Data Logging Capability |

| Back pressure regulator | Mity-Mite | ||

| Gas flow meter | Mesa Labs | 200-220L | Dry Cal, Definer 220 Low Flow |

| Hydrotreating reactor, cross, tee, fittings | Parker, Autoclave | ||

| Combustible gas sensor | SMC | 5100-02-IT-S1-01-00-0-0 | Combustible gas detection sensor, 24 VDC power, analog 4-20 MADC output with modbus, no relays |

| H2S sensor | SMC | 5100-05-IT-S1-01-00-0-0 | H2S toxic gas sensor module, 24 VDC power, analog 4-20 MADC output with modbus, no relays |

| Ventilation sensor | TSI | FHM10 | Fume Hood Monitor FHM10 |

| Micro-Gas chromatograph | Inficon | Inficon 3000 | Four-channel micro-GC with molecular sieve, Plot U, Alumina, and Stabilwax columns |

| Lab-view based monitering and controlling system | Custom-built at PNNL | Using National Instruments parts and Labview software |

References

- BP. Statistical Review of World Energy. , http://www.bp.com/content/dam/bp/pdf/Energy-economics/statistical-review-2014/BP-statistical-review-of-world-energy-2014-full-report.pdf. (2014).

- U.S. Energy Information Administration. International Energy Outlook 2014. , http://www.eia.gov/forecasts/ieo/pdf/0484%282014%29.pdf (2014).

- Bioenergy Technologies Office. Replacing the Whole Barrel. , http://www1.eere.energy.gov/bioenergy/pdfs/replacing_barrel_overview.pdf. (2013).

- Huber, G. W., Iborra, S., Corma, A. Synthesis of transportation fuels from biomass: Chemistry, catalysts, and engineering. Chem. Rev. 106 (9), 4044-4098 (2006).

- Mohan, D., Pittman, C. U. J., Steele, P. H. Pyrolysis of wood/biomass for bio-oil: A critical review. Energy Fuels. 20 (3), 848-889 (2006).

- Bridgewater, A. V. Review of fast pyrolysis of biomass and product upgrading. Biomass Bioenergy. 29, 68-94 (2012).

- Elliott, D. C. Historical developments in hydroprocessing bio-oils. Energy Fuels. 21 (3), 1792-1815 (2007).

- Wang, H., Male, J., Wang, Y. Recent advances in hydrotreating of pyrolysis bio-oil and its oxygen-containing model compounds. ACS Catal. 3 (5), 1047-1070 (2013).

- Zacher, A. H., Olarte, M. V., Santosa, D. M., Elliott, D. C., Jones, S. B. A review and perspective of recent bio-oil hydrotreating research. Green Chem. 16, 491-515 (2014).

- Elliott, D. C., et al. Catalytic Hydroprocessing of Fast pyrolysis bio-oil from pine sawdust. Energy Fuels. 26 (6), 3891-3896 (2012).

- Venderbosch, R. H., Ardiyanti, A. R., Wildschut, J., Oasmaa, A., Heeresb, H. J. J. Stabilization of biomass-derived pyrolysis oils. Chem. Technol. Biotechnol. 85 (5), 674-686 (2010).

- Olarte, M. V., et al. Towards long-term fast pyrolysis oil catalytic upgrading. Prepr. Pap. Am. Chem. Soc., Div. Fuel Chem. 58 (2), 230-231 (2013).

- Scahill, J., Diebold, J. P., Feik, C. Removal of residual char fines from pyrolysis vapors by hot gas filtration. Developments in Thermochemical Biomass. Bridgwater, A. V., Boocock, D. G. B. , Blackie Academic and Professional. London, U.K. (1996).

- Hoekstra, E., Hogendoorn, K. J. A., Wang, X., Westerhof, R. J. M., Kersten, S. R. A., van Swaaij, W. P. M. Fast pyrolysis of biomass in a fluidized bed reactor: In situ filtering of the vapors. Ind. Eng. Chem. Res. 48 (10), 4744-4756 (2009).

- Elliott, D. C., Wang, H., French, R., Deutch, S., Iisa, K. Hydrocarbon liquid production from biomass via hot-vapor-filtered fast pyrolysis and catalytic hydroprocessing of the bio-oil. Energy Fuels. 28 (9), 5909-5917 (2014).

- Howe, D., et al. Field-to-Fuel Performance Testing of Lignocellulosic Feedstocks: An Integrated Study of the Fast Pyrolysis/Hydrotreating Pathway. Energy Fuels. 29 (5), 3188-3197 (2015).

- Wang, H., Wang, Y. Characterization of Deactivated Bio-oil Hydrotreating Catalysts. Topics in Catalysis. 59, 65-72 (2015).