Summary

biyo-yağ üretmek için lignoselülozik biyokütle hızlı piroliz ve yakıt aralığı hidrokarbonları üretmek için biyo-yağların katalitik hidro için deneysel yöntemler sunulmaktadır. biyo-yağ ince kömür parçacıkları ve inorganik kirleri çıkarmak için hızlı piroliz sırasında sıcak buhar filtreleme de değerlendirildi.

Introduction

Bizim toplum fosil yakıtların (örneğin, petrol, doğal gaz, kömür, vb) büyük ölçüde bağlıdır. Bu kaynaklar değil, sürdürülebilir enerji kaynakları ve fosil yakıt kaynakları, CO 2 emisyonu, çevresel sonuçlarını ve ekonomik sorunlar azalan ilişkin kaygıları lider, hızla artan bir oranda tüketilmiş ediliyor. Alternatif ve sürdürülebilir enerji kaynakları için artan bir talep var 1,2,3,4 olduğunu. Biyokütle mevcut enerji üretim ve dönüşüm sistemi fosil yakıtların yerini alabilecek sıvı yakıtlar (biyoyakıtlar) ve karbon bazlı kimyasalların üretimi için sadece yenilenebilir ve karbon-nötr bir kaynaktır. 3,4

Şu anda en bol ve en ucuz biyokütle kaynağıdır lignoselülozik biyokütle (örneğin, ormanları, çimen, enerji kırpma, tarımsal atık, vb), çeşitli termokimyasal ve biyolojik yollardan biyoyakıt üretmek için bir yol olarak en çok dikkatini çekmiştir.

İlk rota sadece lignoselülozik biyokütle selüloz ve hemiselüloz kısmını kullanabilir. Yükseltme ile entegre piroliz biyoyakıt doğrudan üretimi için kısa vadede uygulanabilir teknoloji olarak kabul edilir.

Piroliz oksijenin yokluğunda 400 ve 550 ° C arasındaki sıcaklıklarda, lignoselülozik biyokütle termal ayrışma olduğunu. 4,5,6, örneğin depolimerizasyon, dehidrasyon ve C-C bağı oluşması gibi reaksiyonlar, bir dizi pirolizi sırasında meydana gelen bir kompleks karışım, o oluşumuna yolf 200'den fazla oksijenli bileşikler. 4,5,6 Biyo yağlar (kuru yem 75 ağırlık% kadar) yüksek verimlerle muhafaza biyokütle ham madde depolanan enerjinin% 70'e kadar olan üretilebilir. 4,5 Ancak, standart ekipman taşıma yakıt olarak üretilen piroliz biyo-yağ doğrudan kullanımı nedeniyle yüksek viskozite, yakma, kötü oynaklık, düşük gibi farklı fiziksel ve kimyasal özellikleri neden yüksek oksijen ve su içeriği, sorunlu olduğu ısıl değeri ve kötü kararlılık. Bu nedenle, geniş oksijen çıkarma hidrokarbonlar menzilli yakıt biyo-yağların yükseltmek için gereklidir 6,7,8,9. Hidrojen katı katalizörler kullanılarak Katalitik hidro hydrodeoxygenation ve hidrojenasyon reaksiyonları ile oksijen kaldırılması suretiyle biyo-yağ yükseltmek için en yaygın yoldur. 6,7,8,9

Şu anda, hidro ardından piroliz için birincil zorluklardan biri özellikle uzun süreli sabit bir işlem sağlamaktırbiyo-yağ ve bio-oil inorganik ve kükürt kalıntılarının termal istikrarsızlık önemli katalizör deaktivasyon neden olan hidro-süreci. Biyo-yağ 10,11 termal instabilite biyo-yağ içinde aktif maddeleri dengelemek için düşük sıcaklıkta hidrojenasyon ile giderilmiştir. Biyo-petrol fraksiyonları repolimerizasyon katalize ve birikimi ile hidro katalizörler devre dışı olabilir inorganik kalıntıları, kaldırarak biyo-yağ 11,12 Temizleme, değerli olabilir. Sıcak buhar filtreleme etkin bir piroliz sırasında Char parçacık kaldırarak biyo-petrol inorganik miktarını azaltmak için tekniklerden biridir. 13,14,15 Sıcak buhar filtrasyon buharlarının yoğunlaşma önce yüksek sıcaklıkta piroliz gaz / buhar akımından karakter cezaları ayırmak için piroliz reaktörün aşağı kullanılır. 13,14,15

Biz burada biyokütle hızlı Pirol'un Ulusal Yenilenebilir Enerji Laboratuvarı (NREL) kullanılan protokol raporuSalman kararı ve sıcak buhar, süzme olmadan, her iki sürekli akışlı dolgulu yatak katalitik reaktör içinde biyoyakıt üretmek için biyo-yağ hidro-işlem için, akışkan yataklı bir reaktör ve Pacific Northwest National Laboratory (PNNL) de kullanılarak biyo-yağ üretmek için. Reaktör sistemleri, kullanma prosedürleri ve işleme ve ham madde, biyo-yağ ve biyoyakıt analizi yapılandırmaları detaylı olarak tarif edilmektedir. ile veya sıcak buhar-filtreleme ve üretilen biyo-yağ hidro olmadan temsili biyokütle hammaddenin piroliz işleme sonuçları da sıcak buhar filtrasyon etkilerinin değerlendirilmesi ile birlikte sunulmaktadır.

Protocol

Sıcak Buhar Filtrasyon ile 1. Hızlı Piroliz

- Biyokütle hammadde hazırlama

- Değirmen <2 mm bir parçacık boyutuna biyokütle. Serin, kuru bir yerde saklayın.

- Piroliz sistemi monte

- Piroliz reaktörü monte edin.

- fırın içinde monte reaktörü. reaktöre akışkanlaştırıcı azot, matkap azot ve hava hatlarını bağlayın. ceketli burgu burgu portuna takın. ceket soğutma havası bağlayın.

- Dağı ve bağlantı burgu motoru.

- Dağı 30 ila 60 cm doğrudan burgu portu dikey açıklığının üzerindeki katı besleyici.

- Katı besleyici çıkışına ve burgu portu dikey açılması arasında Dağı kilit hazne. naylon örgü ile burgu bağlantı noktasına bağlayın, 25 mm'lik bir iç çapa sahip vinil tüp güçlendirdi. Bir hortum kelepçesi ile burgu portuna boru sabitleyin. hafif ağırlık, net, gevşek plastik kayma-fit ile besleyici bağlayın.

- Siklon ve sıcak filtre monte edin.

- siklon monte edin ve reaktör çıkışına siklon girişi bağlayın. siklon yakın-çift alıcısı.

- Filtre yuvasının (2 um'lik bir gözenek büyüklüğüne sahip, paslanmaz çelikten imal edilmiş) Montaj sıcak filtre. Sıcak-filtre girişine siklon prizine takın. siklon çıkışına azot tasfiye ve basınç rahatlama bağlayın.

- kondenser girişine siklon girişinden iz ısıtmak için ısı bandı ve yalıtım battaniye kullanın.

- Kondansatör sistemi monte edin.

NOT: Laboratuvara krikolar, halka standları, ve laboratuvar kelepçeleri kullanarak bir davlumbaz kondansatör sisteminin parçalarını monte edin.- İlk kondansatör için, 1.2 cm (dış çap), paslanmaz çelik borunun bir çift 15 ila 30 cm arasında, standart bir konik bağlantı ile boru borosilikat için. bir kap tha yerleştirilen bir 500 ml'lik iki boyunlu bir (standart konik) ilk kondansatör, yuvarlak tabanlı bir şişe, (alıcı) iletişimeT, bir buz banyosu olarak hizmet edecektir. cam hortum buzlu cam eklemlere kelepçeler, küresel eklemler ve hortum barbs ile güvence 9 ila 12 mm net vinil boru ile bu noktanın damarlar arasındaki bağlantılar aşağı olun.

- Elektrostatik presipitatör (ESP) alt tarafı portu (giriş) için birinci yoğunlaştırıcı şişesinin çıkış bağlayın.

- kuru buz tuzak (soğuk parmak kondansatör) küçük üst bağlantı ESP üst tarafı portu (çıkış) bağlayın.

- ESP ve kuru buz tuzak arasında hattına bir U tüp bağlayın. su dolu U-tüp yarısını doldurun.

- Kuru bir buz banyosunda olarak görev yapacak bir kap içine yerleştirilmiş bir 500 ml'lik iki boyunlu yuvarlak tabanlı bir şişeye (alıcı) kuru buz tutucusu bağlayın.

- coalescing filtresi konut giriş (merkez bağlantı noktası) 500 ml'lik bir şişeye çıkışını bağlayın.

- filtre yuvasının alt etrafında kuru buz tutan bir kap yerleştirin.

- Filtre Outle bağlayınKuru testi metre ve diğer gaz analiz cihazları (t ör dağıtıcı olmayan enfraruj CO, CO, CO2 ve CH 4, hidrojen, termal iletkenlik detektörü ve mikro-gaz kromatografisi (mikro-GC) için analiz daha sonra CO2, azot, hidrojen ve C1-C4 hidrokarbonlar) ve havalandırma için.

Not: Piroliz reaktör sisteminin şeması, Şekil 1 'de gösterilmiştir. biyokütle besleyici, piroliz, siklon, sıcak buhar filtresi resimleri ve piroliz reaktörü sisteminin kondenserler ek dosyada S5 Şekil S1 gösterilmiştir.

- Yük piroliz reaktörü

- reaktöre kum (330 g) 200 ml dökün.

- besleme haznesine zemin biyokütle 2 kg dökün.

- Kaçak kontrol piroliz sistemi

- yoğunlaştırıcı girişinde sistemin kapalı kap.

- 0.05 MPa veya beklenen maksimum çalışma basıncına basınç hangisidaha yüksektir. basıncını korumak için gerekli akış olduğu <200 ml / dakika emin olun. Değilse, bulmak ve kaçak düzeltmek ve bu adımı tekrarlayın.

- , Basınç, uncap sistemi tahliye yoğunlaştırma sisteminin çıkış ucunda yoğunlaştırma sistemi, kap bağlayın.

- MPa 0.01 basınç. <200 mi bir akış / dakika basıncı muhafaza emin olun. Değilse, bulmak ve kaçak düzeltmek ve bu adımı tekrarlayın.

- Basıncını düşürün ve araçlara yoğuşma sistemi yeniden bağlayın.

- Reaktörü ısıtın

- 1 standart L / dk 3 standart L / dk ve burgu azot akışı hava, set sıvılaştırma azot akımı soğutma açın.

- Ayar fırın hedefi, 500 ° C sıcaklık ve 400-500 ° C'ye kadar başka bir ısıtıcı.

- 10 ° C / dk, 1 arasında bir oranda sıcaklık hedef rampa sıcaklığı.

- Çalışmasına hazırlanın

- 14 standart L / dk, burgu azot flo için akışkan hale azot akış hızını artırmakw 1,4, standart L / dk hızı ve 0.5 standart L / dk'lık bir akış oranında boşaltma gazı getirmektedir. tasfiye çoğu siklon çıkışındaki rüptürü disk bağlantı noktasına takılır.

- buz birinci kondansatörü altında banyo doldurun. kuru buz ile filtreyi kaynaştırma etrafında kuru buz tuzak, onun alıcısı altında kabı ve doldurun.

- filtrenin yüzeyine yerleştirilen bir termokup filtre birleştirici iç sıcaklığını izlemek ve daha sonra 0 ° C kadar kuru buz seviyesini ayarlamak.

- Piroliz deneyi gerçekleştirmek

- Kilit hazne vanalar (kullanım 4, ikinci çevrim) ve burgu açın.

- ESP açın. 5 ila 10 kV Set gerilim en az bir kez her 2 sn yay gözlemlemek için gerektiği gibi.

- oksijen mevcut olduğunu doğrulamak için mikro-GC kullanın. burgu ve kilit hunisi dönüm bir sızıntı varlığını işaret eder çıkış gaz akış hızının düşmesine neden olmadığını doğrulayın.

- 100 g / saatte besleyici açın. yatak sıcaklığını gözlemlemek veartan ısı yükü telafi etmek için gerektiği gibi ayar noktasını arttırmak.

- Sıcaklık 500 ° C, 2 ° C dahilinde geri sonra, 100 g / st besleme oranı. 420 g besleme hızı kadar bu işlemi tekrarlayın / saat ulaşılır.

- basınç göstergeleri mikro-GC, kuru testi metre hızı ve sistem basınçları ile besleyici kontrolörü, gaz konsantrasyonları her 15 dk, kayıt yatak sıcaklığı, ilerleme hızı. ESP yine de düzgün ark emin olun. gerektiği gibi bunlardan herhangi değişikliklere yanıt. Dolum buz ve kuru buz. gerektiği gibi bir ürün toplama kavanozun içine ESP boşaltın.

- Kapat

- biyokütle 1 kg beslendikten sonra, besleme durdurmak.

- Gaz seviyeleri sonra tüm ısıtıcılar kapatın 1 standart L / dk 3 standart L / dk ve burgu akışına akışını akışkanlaştırıcı aşağı çevirmek, kararlı durum değerleri daha az% 10 çürümüş var. ESP, lockhopper vanalar ve burgu kapatın.

- Sistem sıcak bölümleri açmadan önce (4 ila 6 saat kadar) soğumaya bırakınız. </ Ol>

- Sıvı ürünler ve kömürü toplayın.

- toplam sıvı verim elde etmek için kondansatör sisteminin tüm parçaları tartın. ortak bir kavanoz veya şişeye kondansatör alıcıları sıvıların dökün. Alternatif olarak, cam temizlemek için aseton kullanır.

- Bir kavanozun içine boşaltın karakter alıcısı. Sıcak filtreyi kaldırmak konut boş ve kömür kavanozun içine filtreyi temizleyiniz. Filtreyi tartılır. Çıkarın ve yatak malzemesi tartın. Bu hizmet için bir knock-out gemi ile bir HEPA vakum kullanın.

- Sistemi okside.

- reaktör, siklon alıcı ve temizlenmiş sıcak filtreyi Seal. Bölüm 1.4'te yukarıda açıklandığı gibi sızıntı olup olmadığını kontrol edin.

- yoğuşma sistemi atlamak için kaynaştırma filtresinin çıkışına kondansatör girişinden bir metal hattını takın.

- akışkanlaştırma gazı olarak 3 standart L / dakika azot ve 1 Standart L / dk burgu azot akışı ile 550 ° C reaktör ısıtın.

- Akışkan hale hava eklemegaz. 0,2 standart L / dk başlayın ve yavaş yavaş / dk 4 L artar. CO + CO2 konsantrasyonu% 0.1 daha az olana kadar devam edin.

- Verimleri hesaplayın.

- yoğunlaştırma sisteminin kütlesindeki toplam değişim olarak sıvı verim hesaplayın.

- Char yatak, sıcak filtre ağırlık değişimi kilo değişiminin toplamı olarak verim ve siklon alıcı ve sıcak filtre gövdesinden toplanan kömürü hesaplayın.

NOT: Ek karakter sisteminin oksidasyonu tahmin, ama bu genellikle önemsizdir olabilir. - GC ve kuru test metre akış oranı ölçülen gaz konsantrasyonları gaz ürünlerin toplam ağırlığına gaz verimi hesaplayın.

Bio-yağ 2. Katalitik Hydrotreating

Not: NREL üretilen biyo-yağ numuneleri bir sulu-sistemde, katalitik hidro-işlem için PNNL sevk edildi.

- Hydrotreater sistemi

- hydrotreater sistemi her bileşen kontrol ederek çalışır durumda olduğundan emin olun.

NOT: Kullanılan hydrotreater reaktör sistemi tek geçişli, ko-akım, sürekli aşağı akışlı katalitik reaktör olarak yapılandırılır. 1) bir gaz ve sıvı besleme bileşeni, 2) ısıtılmış reaktör ve 3) bir gaz-sıvı ürünün ayrılması bileşen (Şekil 2): Sistem üç ana bileşenden oluşur. Maksimum katalizör sıcaklığı 500 ° C (sadece reaktör bu sıcaklıkta derecelendirilmiştir) ile (maksimum çalışma basıncı 2,000 psig) sistem kadar 13.6 Mpa çalışacak şekilde tasarlanmıştır. - hydrotreater izleme ve kontrol sistemi ve güvenlik kontrol sistemi çalışır durumda olduğundan emin olun.

NOT: Sistem izlenir ve kısmen çeşitli algılayıcılar ile bir in-house inşa bilgisayar programı tarafından kontrol edilir. Sensörler Termokapıllar ve basınç dönüştürücüleri reaktör için hem de hidrojen ve havalandırma Senso içerirReaktör bulunduğu muhafaza içinde rs. Veriler reaktörü izlemek için program tarafından kaydedilir. çıkış gazı akış hızı, bir akış ölçer ile ölçülmüştür ve veriler, eşlik eden yazılım tarafından kaydedilir. Program ayrıca reaktörün en önemli ekipman güç kaynağını kontrol eder. bir deney sırasında reaktörün özel basınç değişiklikleri ve / veya sıcaklık değişikliklerine veya yanıcı gaz açısından çalışma koşullarında istenmeyen bir değişikliğe uğrayarak ise, güvenlik sınırının üstünde mevcut olduğu ve / veya havalandırma sistemi başarısız olursa, program otomatik olabilir güvenliğini sağlamak için sisteminizi kapatın. Basınç tahliye vanaları ve kopma diski de aşırı basınç karşı korumak için hydrotreater sisteme yüklenir.

- hydrotreater sistemi her bileşen kontrol ederek çalışır durumda olduğundan emin olun.

- Katalizör yükleme ve ön-muamele

- Katalizör hazırlama

- Her iki katalizörler Crush, Ru / C, sahne-I katalizör ve CoMo / sahne-II katalizör olarak Al 2 O 3 gibi ve0.60 mm (30 ila 60 ağ gözü) tahıl 0.25 tutmak için elenir.

Not: Ru / C katalizörü in-house hazırlanmıştır ve Como / Al 2 O 3, katalizör, bir ticari ürün olarak.

- Her iki katalizörler Crush, Ru / C, sahne-I katalizör ve CoMo / sahne-II katalizör olarak Al 2 O 3 gibi ve0.60 mm (30 ila 60 ağ gözü) tahıl 0.25 tutmak için elenir.

- Katalizörün reaktöre yüklenmesi

- Katalizör yatak destek medya olarak paslanmaz çelik borular ve ekranları kullanın. Reaktörün dış "dokunarak" yavaş yavaş dolu katalizör yatak oluşturmak için reaktör sırayla içine, sahne-II katalizör taneleri, sahne-I katalizör taneleri ve distribütörü olarak kullanılan özgün sahne-I katalizör dışkılarını, dökmek . Her katalizörün yük 32 mi izotermik bölgesinde bulunan her bir katalizörün 24 ml (Şekil 3) ile iki aşamalı bir katalizör yatak oluşturmak için.

- Hydrotreater sistemine reaktörü kurun

- gaz ve sıvı reaktörü bağlarken sonra iki ısıtıcılar yükleyerek tarafından hydrotreater sistemine reaktör yerleştirinbesleme bileşeni ve gaz-sıvı ayırma bileşeni.

NOT: İki ısı bandı ısıtılan alüminyum kılıflar ısı sağlamak için boru şeklindeki reaktör içine alın. Her ısıtmalı kılıf katalizör ön sırasında ve su ile muameleden test sırasında reaktörün kısmını ısıtmak için bağımsız kullanılır. Her alüminyum kılıf, yüksek sıcaklıkta ısı bant ve yalıtım ile sarılmış ve bir sıcaklık kontrolörü kullanılarak ısıtılır. boru şekilli sabit yataklı katalitik reaktörü 316 paslanmaz çelikten 13 mm bir iç çapa ve 64 cm'lik bir uzunluğa sahip yapılır. Bir termokupl de (4.7 mm dış çapında) reaktörün merkezinde ve iki termokupl katalizör yatak sıcaklığını ölçmek için kuyu içine yerleştirilir.

- gaz ve sıvı reaktörü bağlarken sonra iki ısıtıcılar yükleyerek tarafından hydrotreater sistemine reaktör yerleştirinbesleme bileşeni ve gaz-sıvı ayırma bileşeni.

- basınçta sistemi tutmak ve basınç düşmesi saatte daha düşük 1 psig olduğunu sağlayarak 12.0 MPa azot gazı kullanılarak sızıntılara karşı hydrotreater sisteminin basıncını kontrol edin.

- Katalizör ön. Sülfürin situ katalizörler hidrojen ve madde akışı sulfiding.

- 242 ml / dakika, hidrojen olarak 120 ° C / saat bir hızda 150 ° C ila oda sıcaklığında, her iki katalizör yatak ısıtın.

- 2 242 ml / saat olarak hidrojen içinde sıcak ve 0.128 ml / dk (bir besleme pompası ile beslenir dekanda 35 ağırlıkça%, di-tert-butyldisulfide) de madde sulfiding 150 ° C, her iki katalizör yatak sıcaklıkları koruyun.

- 83.3 ° C / saatlik bir oranda 150 ila 250 ° C'ye kademeli I Oda ısı ve 5,8 saat boyunca 250 ° C 'de muhafaza. Aynı süre içinde, 83.3 ° C / saatlik bir oranda 150 ila 400 ° C'ye kademeli II Oda ısı ve 4 saat boyunca 400 ° C 'de muhafaza. İşlem sırasında, 10.3 MPa, 0.128 mL / dakika sulfiding madde akış oranı ve 242 ml / dakika, hidrojen akış oranının reaktör basıncını korumak.

- sulfiding ajan akışını durdurmak ve hidrojen akışını sağlamak. Daha sonra istenen reaksiyon sıcaklığına yatak, her katalizörün sıcaklığı ayarlayın.

Not: sulfiding madde akış hızı kullanılan katalizör miktarına ve genel katalizörler için 0.12 ml / ml-cat / saat sulfiding madde sıvı saatsel mekan hızı (LHSV) ile tespit edilir. Hidrojen akış oranı sulfiding madde akım oranı ve / ml sulfiding madde sıvı 1,890 mi, hidrojen, hidrojen-To-sulfiding madde akım oranı ile tespit edilir. hydrotreater sisteminin gaz ve sıvı besleme bileşenleri iki yüksek basınç şırınga pompaları oluşmaktadır. pompalardan biri sulfiding maddeyi beslemek için kullanılır. Gaz ve sulfiding madde tepkime kabı içinde katalizör yatağı boyunca aşağı doğru geçmeden önce, sıvı karıştırılır reaktörün ön reaktör bölgesine sokulur.

- Katalizör hazırlama

- Biyo-yağ hidro-

- 152 ml / dk hidrojen akışını ayarlayın ve 10.3 MPa sistem basıncını korumak. sırasıyla 220 ve 400 ° C'ye aşama I katalizör yatağı ve evre II katalizör yatağın sıcaklıkları.

NOT: ThE'nin hidrojen akış oranı kullanılan katalizör miktarı ile belirlenir, 0.20 ml / ml-cat / her etap için saat ve 1.900 mi, hidrojen / ml biyo-yağ hidrojen arası biyo-yağ oranı biyo-yağ LHSV . - sıcaklık, basınç ve hidrojen akışı kararlı hale yatak sıcaklığı ve hidrojen akışı taban kaydedin.

- biyo-yağ içinde 150 ppm kükürt eşit bir miktarda biyo-yağ beslemesi, di-tert-butil disülfid ekleyin. pompalı birinde biyo-yağ besleme doldurun ve elde edilir hava kabarcıkları olan bir sıvı akışı kadar besleme hattını temizlemek.

- 10.3 MPa pompayı basınç ve sonra bağlantı vanaları açarak reaktöre bağlanın. / Saat 4.8 ml bir akış oranında biyo-yağ besleme başlayın. Bu işlem, biyo-yağ hidro-denetler.

Not: biyo-yağ akış kullanılan katalizör miktarına ve her etap için, 0.20 ml / ml-cat / saat biyo-yağ LHSV belirlenir. hidrojen gazı ve biyo-yağ reaktörün burada ön reaktör bölgesinden tanıtılmaktadırbu reaktör içinde, katalizör yatağı boyunca bir varsayılan damla akış aşağı doğru geçmeden önce gaz ve sıvı karıştırılır. - Reaktörün durumunu kontrol ve periyodik olarak, sıcaklık, basınç, akış hızı ve hacim gibi parametreleri, kayıt. Katalizör yatak sıcaklıkları istenen sıcaklığın ± 2 ° C içinde olduğundan emin olun, gaz ve sıvı akış hızları tam istenen ayarlara aynıdır ve reaktör basıncı istenen basınç 0.15 MPa ± içindedir. bir katalizör yatağından boyunca basınç düşüşünü <0.35 MPa emin olun.

NOT: Sistem izlenir ve kısmen çeşitli algılayıcılar ile bir in-house inşa bilgisayar programı tarafından kontrol edilir. Sensörler, reaktör bulunduğu muhafaza içinde ısıl ve basınç dönüştürücüleri reaktör için, bunun yanısıra hidrojen ve vantilasyon sensörleri içerir. - Bir on-line mikro GC ile dışı gaz yönlendirerek çıkış gazı örnekleri her 2 saat analiz edin.

NOT: Mikro GC bir dört chann olduğunuel mikro-GC ve her hidro test öncesi bir kalibrasyon gazı kullanılarak kalibre. - sıvı örnekleri toplamak Aşağıdaki prosedürü kullanarak her 6 saatte:, nitrojen ile örnekleme tuzak temizlemek, toplama şişeleri sıvı örneği tahliye, örnekleme tuzağı basıncı azaltmak, baypas yakalamak için örnekleme tuzak geçiş nitrojen ile örnekleme tuzak basınç, ve örnekleme yakalamak için ürün akışını yönlendirmek. İstenilen yöne gazları ve ürünleri yönlendirme iki ve üç yollu vana bir dizi çalıştırın.

Not: Tepkime maddeleri katalizör yatağı üzerinden geçtikten sonra, sıvı ürünlerin ve reaksiyona girmemiş sıvı, gaz-sıvı ayırma sisteminin içinde gaz halindeki ürün ve reaksiyona girmemiş gazlardan ayrılır. Sıcak gazlar reaktör sisteminin paralel aşağı yerleştirilmiş iki basınçlı, soğutulmuş sıvı / gaz soğuk tuzaklar (örnek tuzak veya bypass tuzak) birine geçer. Off-gaz daha sonra basınç atmosp düşürülür geri basınç regülatörü geçerHeric basıncı. atık gaz daha sonra akış hızının ölçülmesi için bir gaz sayacı geçirilir. - dere üzerinde 60 saat süreyle testi yapmak (dere üzerindeki zaman [TOS]). biyo-yağ beslemesi durdurarak testi sonlandırın. / Dakika, 100 ml, 100 ° C'ye kadar, reaktör sıcaklığı ve hidrojen akış oranı.

NOT: Test birkaç yüz saat elli arasında değişen atmak için ameliyat olabilir.

- 152 ml / dk hidrojen akışını ayarlayın ve 10.3 MPa sistem basıncını korumak. sırasıyla 220 ve 400 ° C'ye aşama I katalizör yatağı ve evre II katalizör yatağın sıcaklıkları.

- Post-test prosedürü

- biyo-yağ beslenmesi için besleme pompasını temizlemek için aseton kullanın. aseton ile temizlenmelidir besleme pompasını yükleyin.

- Katalizör yatak sıcaklığı 100 ° C 'de olduğunda 10 ila 40 ml / dakika bir aseton akış hızı ve 100 ml / dakika bir hidrojen akış hızında ~400 ml aseton katalizör yatağı temizleyin.

- reaktörün ısıtıcılar kapatın, ortam basıncına sistem basıncını, ve en az 24 saat süre ile, azot ile birlikte reaktöre temizleyin.

- sistemi reaktör çıkarın ve reacto harcanan katalizörlerinin çıkanlmasır.

- Ürün işleme ve sonuç analizi

- Sıvı ürün işleme için, iki faz ayrılması ve ayrı ayrı tartılır. Sıvı ürünler, iki fazın, hafif bir yağ fazı (yağ ürünü) ve ağır sulu faz (sulu ürün), normal olarak bulunmaktadır.

- Aşağıdaki yağlı bir ürün analizler yapmak: yoğunluk ölçümü; su içeriği Karl Fischer titrasyonu; Element analizi (D5291 / D5373, D5373mod ve D1552 / D4239) sadece karbon, hidrojen, azot, oksijen ve sülfür; toplam asit sayısı için yarı mikro renk göstergesi titrasyonu (D3339); tümevarımsal inorganik içerik için plazma optik emisyon spektroskopisi birleştiğinde; ve simüle damıtma (ASTM D2887) benzin, motorin, jet yakıtı ve artık aralıklarda akaryakıt ürünlerinin nispi miktarlarını değerlendirmek için. Sulu ürün, aşağıdaki analizler Davranış: karbon, hidrojen ve azot con su içeriği ve elementel analizi (D5291 / D5373) Karl Fischer titrasyonuÇadır 15.

- üretilen yağlı bir ürün, sulu ürün ve gaz halinde bir ürün verimlerini hesaplayın Hidrojen tüketimi; ve giriş reaktif akış oranı ve yoğunluğu, giriş olarak hidrojen akış çıkış yağı ürün ağırlığı, çıkış yağı ürünün su içeriğine göre kütle dengesi, sulu ürün ağırlığı, çıkış gazı akış oranı ve çıkış gazı bileşimi çıkış.

- Indüktif eşleşmiş plazma optik emisyon spektroskopisi 15 tarafından harcanan katalizörler analiz edin.

- Piroliz reaktörü monte edin.

Representative Results

temsili bir otsu biyokütle hızlı piroliz, switchgrass, ya da sıcak buhar, süzme ve ürün biyo-yağ katalitik hidro-olmayan Burada bildirilen işlem için bir örnek olarak kullanılmaktadır. Bu deneylerin fazla bilgi son yayınında ayrıntılı olarak bulunabilir. 15

Sıcak buhar filtreden hızlı piroliz

Tablo 1 biyo-yağ, kömürü ve ve tipik bir otsu hammadde için sıcak buhar filtresi olmadan üretilen gaz verimini gösterir. Sıcak buhar filtrasyon olmadan kontrol deney için, buharlar filtre yuvasının olsa geçti ama filtre takılı değildi. Bu iki deney aynı kalma süresini muhafaza böylece herhangi bir fark, filtrenin sadece kaynaklanmaktadır. biyo-yağ verimleri sıvı intermedia için biyokütle büyük bir bölümünün başarılı bir dönüşüm gösteren,% 56% 52 idiTe yağlar. Temsili bir biyo-yağ örneğinin bir verilmedi Şekil 4'te gösterilmiştir. kütle denge kapanışları% 90% 86 idi. Düzgün yoğunlaşma trende toplanan değildi ışık buharlar kütle kaybı bir kaynak vardı. Piroliz yağlar yoğunlaşmasına güç olan hydroxyacetaldehyde (kaynama noktası 20.2 ° C) çok düşük kaynama noktalı bileşikleri ihtiva etmektedir. İkinci bir kuru buz tuzak ekleme ışık yoğunlaşabilir bileşiklerin kurtarma artıracaktır. önce yoğuşma buhar konsantrasyonunu arttırarak hafif buharlar kurtarma artıracak burada bildirilen daha yüksek biyokütle besleme oranları ile deneyler. Işık yoğunlaşabilir bileşiklerin kaçış çıkış gazının gaz kromatografisi-kütle spektroskopisi analizi ile kontrol edilebilir. kütle dengeleri nedeniyle göreceli olarak büyük miktarlarda switchgrass üretilmiştir kaçan ışık char olası otsu besleme stokunun nispeten düşüktü. Çatlayan reaksiyonlar çok filtre meydanaSıcak buhar filtresi u ç petrol verimi azalır ve gaz verimi arttı.

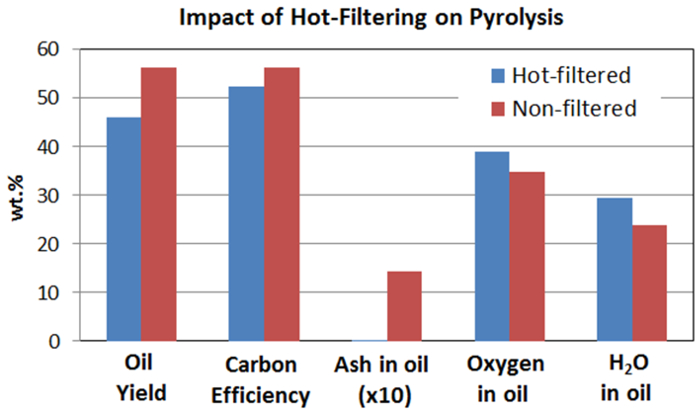

Tablo 2 ve 5 Şekiller ve 6 otsu hammaddenin analizi sonuçları ve üretilen biyo-yağlar göstermektedir. Sıcak buhar filtreleme tespit sınırının altına 1.45 den% biyo-yağ kül kalıntısı azalır. örneğin alüminyum, kalsiyum, demir, potasyum, magnezyum, sodyum, fosfor ve silikon gibi çeşitli inorganik maddeler, biyo-yağ gözlenmiştir, ve bu esas olarak biyokütle besleme stokundan kaynaklanmaktadır. Sıcak buhar filtreleme önemli ölçüde sıcak buhar filtreleme etkili karakter ve kül parçacıkları kaldırarak biyolojik yağlar eser element içeriğini azaltmak için güçlü bir protokol olduğunu gösteren, biyo-yağ içinde inorganik içeriği azalmıştır. Sıcak buhar filtreleme de karbon içeriğinin azalmasına ve biyo-yağların oksijen içeriği artmıştır. Woody hammaddeler kıyasla düşük kül içeriği varotsu hammaddeler ve biyo-yağ kül düşük azalmalar ve inorganik içerikleri görülmektedir. 15

Biyo-yağ katalitik hidro-

üretilen biyo-yağ analitik sonuçları, işleminden üretilen biyo-sıvı yağlar, içten yanmalı motorlarda doğrudan kullanım için yeterli bir kalitede olmadığı gerçeği ile uyumludur. Bu nedenle, biyo-yağ yükseltme gereklidir. İki biyo-yağ numuneleri yukarıda tartışılan şartlar altında hydrotreater sisteminde katalitik hidro tarafından yükseltilmiş.

Biyo-yağlar katalizör yatağı birikir karakter ya da biyo-yağlarda aktif türlerin polimerizasyon ürünleri gibi hidro-muamele reaktörü takmak için bilinmektedir. Bu nedenle, hidro-muamele testleri sırasında katalizör yatağı boyunca basınç düşmesi karakter veya polimerizasyon ürünleri biriktirme önemli bir göstergedir. Sıcak buhar filtrelenmiş bio-petrol hidro testinde 60 saat TOS için neredeyse kusursuz ısırttı. Bununla birlikte, filtre biyo-yağ pompası içinde ayrılmış ve tedavi edilmeyen ~ 5 ağırlık% çözünmemiş halde katı madde kaldı. Hatta bu tedavi edilmeyen katı ile doldurulmuş katalizör yatağı takıp TOS, muhtemelen filtreden biyo-yağ içinde kalan katı maddeler 50 saat sonra, bir basınç düşüşü birikmesi de vardı.

Tablo 3 ve 4 ile 5 ve 7 listesine farklı Toss de biyo-yağ hidro için ürünlerin verimini Şekiller. CH 4, C2 H6, C3, H 8 de dahil olmak üzere yükseltilmiş bir yağ fazı ve bir sulu faz, ve gaz ürün de dahil olmak üzere, sıvı ürünler, faz ayrılmış, Cı 4H 10, CO ve CO2 üretilmiştir. Şekil 4 onarıcı yükseltilmiş yağ numunesinin bir fotoğraf gösterir. Tablo 5yükseltilmiş bir yağ analizi sonuçlarını göstermektedir ve Şekil 5, biyo-yağ ve yükseltilmiş yağ element analizi sonuçlarını karşılaştırır. Hidro-işlem, oksijen, kükürt ve azot azaltılması ve biyo-yağ besleme önemli ölçüde, hidrojen eklenerek çok etkili olmuştur. yükseltilmiş yağ içinde oksijen içeriği biyo-yağ besleme içindeki oksijen 40 ağırlık% önemli ölçüde daha düşük olmuştur, 35 ~2.0 ağırlıkça% idi. yükseltilmiş bir yağ olarak hidrojen karbon oranı biyo-yağ beslemesi için ~1.3 göre ~1.7 idi. 0.81 den 0.83 yükseldi yükseltilmiş yağ yoğunluğu eğilim g / test süresi boyunca, 60 saat TOS üzerinde hafif bir katalizör devreden önerir ml.

Şekil 7'de gösterildiği gibi, süzüldü, sıcak buhar geçirilmiş ve filtreden geçirilmemiş biyo-yağ arasındaki hidro ürünlerin karşılaştırmalar sıcak buhar, süzüldü biyo-yağ consi olan biraz daha yüksek bir su-yağ oranı yükseltilmiş, yol açtığını gösterdiSıcak buhar süzüldü biyo-yağ besleme yüksek oksijen içerikli stent. İki biyo-yağlar için yükseltilmiş yağ özellikleri çok benzer. Sıcak buhar filtreden geçirilmiş ve filtreden geçirilmemiş biyo-yağ hidro arasındaki en büyük fark, sıcak buhar, süzüldü biyo-yağ kullanılan katalizör yatak olmayan süzüldü kullanılan katalizör yatak göre inorganiklerin daha az birikmesini göstermiştir oldu biyo-sıvı yağlar.

5 cm akışkan yataklı piroliz reaktörü sistemi için Şekil 1. şematik. sıcak buhar filtresi, bir yoğunlaşma sistemi ve gaz ölçüm sistemi vardır. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

Mini-su ite arıtıcı reaktörde yatak katalizörünün Şekil 3 şematik. katalizör yatağının sıcaklık profili, sol gösterilmiştir ve her bir aşamanın katalizörlerin konumu sağ gösterilmiştir. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

s / ftp_upload / 54.088 / 54088fig4.jpg "/>

Temsili bir biyo-yağ örneklerinde (solda) ve temsili yükseltilmiş yağ numunesinin (sağda) 4. Fotoğraf Şekil. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

Şekil otsu hammadde (darı), sıcak buhar filtrasyon ile üretilen biyo-yağ ve yükseltilmiş yağ element analizi sonuçlarının 5. karşılaştırılması. Karbon, hidrojen ve oksijen içeriği biyokütle hızlı pirolizi sonra çok değişmedi, ancak oksijen miktarı önemli ölçüde azalmıştır ve hidrojen içeriği biyo-yağ hidro sonra arttı. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

6. Yağ verimi, karbon verimliliği karşılaştırılması ve filtre edilmiş sıcak buhar ve filtreden piroliz biyo-yağ bazı özelliklerini Şekil. Bu yoğunlaşma öncesinde piroliz buharlarının sıcak gaz filtrasyonu etkisini göstermektedir. Sıcak gaz filtrasyon inorganik kalıntıları ortadan kaldırır ama aynı zamanda piroliz yağı verimi [3-LM] ve yağ oksijen içeriği gibi yağ özelliklerini etkilemektedir. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

Süzüldü, sıcak buhar geçirilmiş ve filtreden geçirilmemiş piroliz biyo-yağ hidro-muamele sonuçlarının 7. karşılaştırma, Şekil. Sıcak buhar filtrelenmiş biyo-yağ biraz daha yüksek bir su sı yol açar yakıt oranı ve iki biyo-yağlar için yükseltilmiş yakıt özellikleri çok benzer. İki piroliz yağların hidro arasındaki en önemli fark, sıcak buhar filtreli biyo-yağ bed katalizör minerallerin daha az birikimini gösterdi olmasıdır. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

Tablo ve sıcak buhar filtrasyon olmadan büyük piroliz ürünleri (biyo-yağ, Char ve gaz) ve otsu hammadde (darı) pirolizi için kütle denge kapaklar 1. Getirileri.

Ve sıcak buhar filtrasyon olmadan üretilen temsili otsu hammadde (darı) ve biyo-yağ Tablo 2. analizi.

088table3.jpg "/>

Tablo süzüldü, sıcak buhar geçirilmiş ve filtreden geçirilmemiş Örnek biyo-yağ farklı Töss majör hidro-muamele ürünleri 3. Verim.

Tablo 4. temsilci biyo-yağların hidro sırasında gaz kompozisyonu üretilir.

Temsili biyo-yağların hidro yükseltilmiş petrol ürünleri Tablo 5. analizi.

Discussion

Bu yazıda, hızlı piroliz ve katalitik hidro aracılığıyla yakıt menzilli hidrokarbonlar lignoselülozik biyokütle dönüşüm için ayrıntılı bir prosedür tarif. 5 sm iç çap girdaplı katman reaktörü ve 1.3 cm iç çap sabit yataklı katalitik reaktörü ve çalışma prosedürleri PNNL su ite arıtıcı sistem NREL piroliz reaktörü sistemi ayrıntılı olarak tarif edilmiştir. Bu reaktör sistemleri, etkili ve güvenli bir şekilde, piroliz ve su ile testleri yapmak için kullanılabilir. Bu piroliz reaktör sisteminde sıvı biyo-yağ üretilmesi için Örnek otsu besleme mevcudu kullanılabilmektedir ve sonra biyo-sıvı yağlar, iki aşamalı bir katalizör yatak Ru / C ve Como / AI 2 O 3 sülfürlenmiş dahil olmak üzere hidro-işlem sisteminde işlenmiştir katalizörler, yakıt sınıfı sıvı hidrokarbonların üretilmesi için. işlem ayrıca tahta, ot ve mısır koçanından içeren biyokütle besleme stoklarının geniş bir piroliz için geçerlidir ve daha sonra üretilen yükseltmebiyo-yağ biyoyakıt üretmek. Ayrıca, biyokütleden ahşap ve algler gibi sıvılaştırma bir yağ (Bio-ham) gibi diğer biyokütle tarafından oluşturulan ara-yükseltme için kullanılabilir 16. hydrotreater ve hidro-muamele işlemi.

Piroliz sırasında biyo-yağ veriminin maksimize biyokütle maksimum buharlaşmasını sağlamak için yeterli bir sıcaklığa hızlı bir şekilde biyokütle ısıtma gerektirir. En biyokütle, bu 500-600 ° C sıcaklığa gelir. Bir akışkan yataklı yüksek ısıtma hızı sağlayan, biyokütle kumdan hızlı ısı transferi sağlar. küçük parçacıkların kullanımı da daha yüksek bir ısıtma hızı sağlar. Tipik olarak birkaç yüzde yüksek bir biyo-yağ verimi <2 mm biyokütle zemin ile 0,5 mm <biyokütle zemin ile elde edilir. Maksimize verimi de düşük sıcaklıkta (1 ila 2 saniye) kalma süresini tutarak buharların termal parçalanmaya minimize anlamına gelir. Piroliz buharları kaynama noktası, geniş bir yelpazede olan bileşikler içerir. Bu nedenle, Hot boru sıvı repolymerized buharlar ve karakter ile faul hale eğilimindedir. Bu durumu önlemek için, 100 ° C'nin altında burgu sıcaklığı ve kirlenmeyi önlemek için 400 ° C'nin üzerinde bir reaktör ve yoğunlaşma tren arasındaki tüm yüzeyleri tutmak ancak 500 ° C'nin altında, termik parçalanmayı minimize etmek için. Isı bant ile ayrıntılı bir şekilde yer soğuk noktalar önlenmesi ve homojen bir sıcaklık sağlamak için gereklidir. onlara kapakları olan dikilmiş izolasyon yastıkları genellikle böylece daha düzgün bir ısı ile sonuçlanan, daha homojen kaplama. Sıcaklık kondenser girişinin bloke olmasına neden olabilecek yüksek kaynama noktasına sahip malzemelerin repolimerizasyon şansının en aza ilk kondansatör içinde hızlı bir şekilde düşer önemlidir. Aynı zamanda, sıvı iyileşme en üst düzeye çıkarmak ve gaz-ölçüm ve analiz aletleri zarar görmesini önlemek için, ikinci kondansatörde kuru buz kullanmak gereklidir.

Bazı gelişmiş özellikler temel hızlı piroliz prosedüründe bahsedilmemiştir. bent reaktör girişinin yakınına bir manometre veya verici olması yararlıdır. Buna ek olarak, reaktör ve siklon diferansiyel basınç ölçen ve kuru testi metre nihai basınç ve sıcaklık (doğru hacim hesaplamaları sağlamak için) ölçmek için yararlıdır. Aynı zamanda yatak eşit yeterince homojen sıcaklıklarını sağlamak için akışkanlaştırıcı olduğunu doğrulamak için piroliz yatağında ilave termokupl sahip olmak yararlıdır. Tipik olarak, <5 ° C yayılmış yatak içinden dikey olarak görülür. Ayrıca reaktör iç içe döngü sıcaklık kontrol sahibi olmak yararlıdır. yağ daha fazla miktarda ihtiyaç duyulduğunda, sırayla gevşek kendisine monte edilmiş bir kavanoz ile alt kısmında bir valf vardır altında bir ikincil karakter alıcısı, karakter alıcının altındaki bir vana yüklemek ve monte etmek yararlı olur. Bu sürekli çalışma birçok saat boyunca muhafaza edilebilir böylece olası kavanoza nihayet aşağı ikincil alıcı içine kömür alıcısı boşaltın ve kolaylaştırır. Titreşim yardımcı olduğunuişlem ful. Boru elle vurma kullanılabilir, ancak bir otomatik titreşim daha güvenilir bir karıştırma sağlamasıdır. Bunlar besleyici aracılığıyla düzgün bir besleme akışı sağlamak için kilit hunisi ve burgu bağlantı noktasında sürekli çalıştırılabilir. Ayrıca, karakter boşaltma sırasında ikincil karakter alıcı otomatik bir vibratör kullanarak bu işlemi çok daha güvenilir hale getirir. Sıcak buhar filtrasyon çatlama ve yukarıda gösterildiği gibi biyo-yağ verimi azaltır artırır. düşük ama yine de yoğunlaşma sıcaklığında (> 400 ° C) üzerinde filtrenin sıcaklığı tutarak çatlama en aza indirir. Filtre üzerinde inert yüzeyi de çatlama azaltabilir. filtre alanı basınç düşüşünü azaltmak için büyük olması gerekmektedir.

hızlı piroliz işleminin en önemli sınırlama üretilen biyo-yağ gibi onların doğrudan kullanımını sınırlar ve dur bazı sorunları neden yüksek viskoziteli, yakma, kötü volatilite düşük ısıl değeri, ve kimyasal istikrarsızlık gibi bazı önemli sorunlu özelliklere sahip olmasıdıronların yükseltme ing. 6,7,8,9 hızlı piroliz örneğin H2 gibi reaktif gazların varlığında gerçekleştirilir ki burada hızlı piroliz katalitik hızlı piroliz, hızlı piroliz piroliz buharı yükseltmek için bir kataliz işlemi ile entegre olup, burada ve hidropiroliz, bir varyantı, daha kaliteli bir biyo-yağ neden ancak daha yüksek operasyonel karmaşıklığı ve düşük ürün verimi düşebilir. 4,8

İki kademeli katalitik hidro hidrokarbonlar menzilli yakıt biyo-yağ dönüştürmek için iyi bir işleme sonuçlar gösterdi. Biyo-yağlar, karbonlu malzeme ve buna bağlı olarak, katalizör deaktivasyon oluşturan ve hatta tıkanması için yüksek yatkınlık, çünkü bu tür düşük bir sıcaklıkta ve yoğunlaşmayı repolimerizasyon geçirebileceği karbonil ve fenolik bileşikler olarak aktif türlerin varlığı, kimyasal olarak dengeli olmadıkları bilinmektedir katalizör yatak. Bu nedenle, ilk aşamada hidrojenasyon aşaması işlem için kritik, ve iki stabilize etmek için kullanıldıuygun bir hidrojenasyon katalizörü ile nispeten düşük bir sıcaklıkta, karbonil ve fenolik hidrojenasyonu ile O-yağ. hidrojenasyon katalizörünün performansını işleminin uzun süreli stabilite ve işleyişinin anahtar oldu. hydrodeoxygenation tarafından oksijen uzaklaştırma sülfür tabanlı hidro-işlem katalizörü ile, ikinci aşamada ise meydana geldi. verimi ve üretilen son yağlı bir ürün özellikleri, ikinci aşamada kullanılan katalizör ve koşullarına bağlı. Sıvı Nihai yakıt verimini maksimize reaksiyon sıcaklığı, basınç, ve uzay hızı dahil olmak üzere, örneğin alkilasyon fonksiyonu olarak CC bağ oluşturma yeteneğine sahip katalizörler ve optimize edilmiş, reaksiyon parametreleri kullanılarak elde edilebilir. Hidro-muamele sürecinin önemli bir sınırlama nedeniyle, kimyasal instabilitesi ve kirletici 17 varlığı, hidro-muamele katalizörleri ömrü, özellikle ilk adım, hidrojenasyon katalizörleri olarak biyo-yağ bazı sorunlu özelliklerinin hala sınırlama vardır, yaniGenel proses yüksek maliyetli olmaktadır, Ed. Daha sağlam katalizörler kullanılarak elde edilebilir kullanılan katalizörlerin ömrü maksimize; Reaksiyon sıcaklığı, basınç, ve uzay hızı dahil olmak üzere, optimize edilmiş, reaksiyon parametreleri; ya da tedavi öncesi biyo-yağ beslemeleri aktif türler veya kirletici içeriğini düşürmek için.

hydrotreater katılan yanıcı gazlar ve sıvılar ile yüksek basınç ve reaktör sıcaklıklarında ameliyat edildi. Bu nedenle, güvenlik kuralları ve prosedür sıkı takip edilmelidir.

Disclosures

Yazarlar hiçbir rakip mali çıkarları olduğunu beyan ederim.

Acknowledgments

Bu çalışma PNNL de NREL at Sözleşme DE-AC36-08-GO28308 altında ABD Enerji Bakanlığı (DOE) ve Sözleşme DE-AC05-76RL01830 tarafından desteklenmiştir. Yazarlar minnetle DOE Biyoenerji Teknolojileri Dairesi destek için minnettarım.

Materials

| Name | Company | Catalog Number | Comments |

| Pyrolysis system | |||

| Feedstock | Mill to pass 2 mm screen | ||

| Sand for bed material | Black Rock | Screen to 300-500 microns | |

| Furnace | Thermcraft | TSP-3.75-0-24-3C-J13667/1A | Split tube furnace 3.75 ID X 24 L |

| Pyrolysis reactor | Custom-built at NREL | 2" diameter, height 17", dual staggered plate distributor, 316SS, Auger port is 2.5 cm above distributor and is cooled with air or water, there is a coiled 1/4" 304 SS tube below the distributor to pre-heat the gas | |

| Cyclone | Custom-built at NREL | 1" diameter | |

| Cyclone receiver | Custom-built at NREL | 1 L capacity | |

| Cyclone secondary receiver | Custom-built at NREL | 1 L capacity | |

| Hot vapor filter | Serv-A-Pure | SC2-0P10B34-X | 316SS, 10 inches long, 2.0 micron |

| 2-neck round-bottomed flasks | 500 ml | ||

| Electrostatic precipitator | Allen Scientific Glassware, NREL-built electrodes | Custom built | 2" diameter 10" long ground electrode, glass enclosed, stop-cock on bottom |

| High-voltage power supply | Spellman High Voltage | Bertan 803C-300P | 30 kV max, 0.5 mA |

| Cold-finger condenser | Aldrich | Z164038 | |

| Coalescing filter | Finite | 10C15-060 | |

| Dry test meter | American Meter | DTM-200A | with IMAC counter |

| Gas chromatograph | Varian | CP-4900 | MS5A, PBQ, CP-Sil columns |

| Hydrogen detector | Gerhard Wagner | TCM-4 | thermal conductivity detector |

| Non-Dispersive Infrared Spectrometer | California Analytical | Model 300 | Carbon monoxide 0-5%, 0-25%, carbon dioxide 0-5%, 0-20%, methane 0-5,000 ppmv, 0-3% |

| Mass flow controller | Celerity (now Tylan) | Unit 7301 | 0-20 SLM reactor bottom, 0-10 SLM auger, 0-2 slm purges, 0-5 slm air |

| Auger | Auger Manufacturing Specialists | 110520 | 3/8" Dia SS RH Auger 18" |

| Motor for Auger | Leeson | Gearmotor-Parallel Shaft, 94 rpm, 1/15 HP, TEFC, 115 VAC | |

| Feeding system: Motor for hopper | Lenze | VDE0530 | 7KB4-7-100H Motor Ac Helical Gearbox 3PH 0.25 kW 1.4/0.82 A |

| Feeding system: Hopper and Loss in weight feeder | K-TRON Soder | KCL24T20 | with K10S controller |

| Feeding system: Valves | Swagelok | SS-65TS16 | 151 bar at 37 °C and 6.8 bar at 232 °C |

| Control system | Opto22 | SNAP-PAC parts | |

| Heat cables | McMaster-Carr | 4550T152 and similar | Extreme-Temperature (1,400 °F), heavy insulation for use on metal |

| Ball Vibrator | Vibtec | K 8 | |

| U-tube | Custom-built at NREL | 1/4" PFA and stainless steel tubing, 1.4 m tall | |

| Hydrotreating system | |||

| Ru on carbon catalyst | Fabricated at PNNL | 7.6 wt% Ru on carbon | |

| 3% Co and 9% Mo on Al2O3 catalyst | Alfa-Aesar | 45579 | Cobalt oxide, typically 3.4-4.5%, Molybdenum oxide typically 11.5-14.5% on alumina |

| Feeding pumps | ISCO | 500D | Syringe pump, 500 ml cylinder capacity |

| Mass flow controller | Brooks | SLA5850S1BAF4B1A1 | |

| Temperatrue controller | Cole-Parmer | WU-89000-10 | Digi-Sense Advanced Temperature Controller, 115 V |

| Thermocouples | Omega | K-type thermocouples | |

| Pressure transducer | Omega | PX309-3KG5V | |

| Heat tapes | Cole-Parmer | EW-03106-27 | Dual element heating tape, 1/2 in x 12 ft, 936 watts, 120 VAC w/ 2-prong plug |

| Digital pressure gauge | Omega | DPG4000-3K | High Accuracy Digital Pressure Gauge, with Data Logging Capability |

| Back pressure regulator | Mity-Mite | ||

| Gas flow meter | Mesa Labs | 200-220L | Dry Cal, Definer 220 Low Flow |

| Hydrotreating reactor, cross, tee, fittings | Parker, Autoclave | ||

| Combustible gas sensor | SMC | 5100-02-IT-S1-01-00-0-0 | Combustible gas detection sensor, 24 VDC power, analog 4-20 MADC output with modbus, no relays |

| H2S sensor | SMC | 5100-05-IT-S1-01-00-0-0 | H2S toxic gas sensor module, 24 VDC power, analog 4-20 MADC output with modbus, no relays |

| Ventilation sensor | TSI | FHM10 | Fume Hood Monitor FHM10 |

| Micro-Gas chromatograph | Inficon | Inficon 3000 | Four-channel micro-GC with molecular sieve, Plot U, Alumina, and Stabilwax columns |

| Lab-view based monitering and controlling system | Custom-built at PNNL | Using National Instruments parts and Labview software |

References

- BP. Statistical Review of World Energy. , http://www.bp.com/content/dam/bp/pdf/Energy-economics/statistical-review-2014/BP-statistical-review-of-world-energy-2014-full-report.pdf. (2014).

- U.S. Energy Information Administration. International Energy Outlook 2014. , http://www.eia.gov/forecasts/ieo/pdf/0484%282014%29.pdf (2014).

- Bioenergy Technologies Office. Replacing the Whole Barrel. , http://www1.eere.energy.gov/bioenergy/pdfs/replacing_barrel_overview.pdf. (2013).

- Huber, G. W., Iborra, S., Corma, A. Synthesis of transportation fuels from biomass: Chemistry, catalysts, and engineering. Chem. Rev. 106 (9), 4044-4098 (2006).

- Mohan, D., Pittman, C. U. J., Steele, P. H. Pyrolysis of wood/biomass for bio-oil: A critical review. Energy Fuels. 20 (3), 848-889 (2006).

- Bridgewater, A. V. Review of fast pyrolysis of biomass and product upgrading. Biomass Bioenergy. 29, 68-94 (2012).

- Elliott, D. C. Historical developments in hydroprocessing bio-oils. Energy Fuels. 21 (3), 1792-1815 (2007).

- Wang, H., Male, J., Wang, Y. Recent advances in hydrotreating of pyrolysis bio-oil and its oxygen-containing model compounds. ACS Catal. 3 (5), 1047-1070 (2013).

- Zacher, A. H., Olarte, M. V., Santosa, D. M., Elliott, D. C., Jones, S. B. A review and perspective of recent bio-oil hydrotreating research. Green Chem. 16, 491-515 (2014).

- Elliott, D. C., et al. Catalytic Hydroprocessing of Fast pyrolysis bio-oil from pine sawdust. Energy Fuels. 26 (6), 3891-3896 (2012).

- Venderbosch, R. H., Ardiyanti, A. R., Wildschut, J., Oasmaa, A., Heeresb, H. J. J. Stabilization of biomass-derived pyrolysis oils. Chem. Technol. Biotechnol. 85 (5), 674-686 (2010).

- Olarte, M. V., et al. Towards long-term fast pyrolysis oil catalytic upgrading. Prepr. Pap. Am. Chem. Soc., Div. Fuel Chem. 58 (2), 230-231 (2013).

- Scahill, J., Diebold, J. P., Feik, C. Removal of residual char fines from pyrolysis vapors by hot gas filtration. Developments in Thermochemical Biomass. Bridgwater, A. V., Boocock, D. G. B. , Blackie Academic and Professional. London, U.K. (1996).

- Hoekstra, E., Hogendoorn, K. J. A., Wang, X., Westerhof, R. J. M., Kersten, S. R. A., van Swaaij, W. P. M. Fast pyrolysis of biomass in a fluidized bed reactor: In situ filtering of the vapors. Ind. Eng. Chem. Res. 48 (10), 4744-4756 (2009).

- Elliott, D. C., Wang, H., French, R., Deutch, S., Iisa, K. Hydrocarbon liquid production from biomass via hot-vapor-filtered fast pyrolysis and catalytic hydroprocessing of the bio-oil. Energy Fuels. 28 (9), 5909-5917 (2014).

- Howe, D., et al. Field-to-Fuel Performance Testing of Lignocellulosic Feedstocks: An Integrated Study of the Fast Pyrolysis/Hydrotreating Pathway. Energy Fuels. 29 (5), 3188-3197 (2015).

- Wang, H., Wang, Y. Characterization of Deactivated Bio-oil Hydrotreating Catalysts. Topics in Catalysis. 59, 65-72 (2015).