Summary

Este método tem como objetivo a localização de defeitos de subsuperfície verticais. Aqui, acoplamos um laser com um modulador de luz espacial e disparamos a sua entrada de vídeo para aquecer uma superfície de amostra deterministicamente com duas linhas moduladas anti-fase enquanto adquirimos imagens térmicas altamente resolvidas. A posição de defeito é recuperada da avaliação dos mínimos de interferência de ondas térmicas.

Abstract

O método apresentado é utilizado para localizar defeitos subsuperficiais orientados perpendicularmente à superfície. Para conseguir isso, criamos campos de ondas térmicas interferindo destrutivamente que são perturbados pelo defeito. Este efeito é medido e usado para localizar o defeito. Formulamos os campos de ondas interferindo destrutivamente usando um projetor modificado. O motor leve original do projetor é substituído por um laser de diodo de alta potência acoplado à fibra. Seu feixe é moldado e alinhado ao modulador de luz espacial do projetor e otimizado para óptima taxa de transferência óptica e projeção homogênea primeiro caracterizando o perfil do feixe e, em segundo lugar, corrigindo mecanicamente e numericamente. Uma câmara infravermelha (IR) de alto desempenho é configurada de acordo com a situação geométrica apertada (incluindo as correções das distorções de imagem geométricas) ea exigência de detectar oscilações de temperatura fraca na superfície da amostra. A aquisição de dados pode ser realizada uma vezA ronização entre as fontes individuais de campo de ondas térmicas, o estádio de varrimento e a câmara de IV é estabelecida utilizando uma configuração experimental dedicada que precisa ser ajustada ao material específico a ser investigado. Durante o pós-processamento dos dados, é extraída a informação relevante sobre a presença de um defeito abaixo da superfície da amostra. É recuperado da parte oscilante da radiação térmica adquirida proveniente da chamada linha de depleção da superfície da amostra. A localização exata do defeito é deduzida da análise da forma espaço-temporal dessas oscilações em uma etapa final. O método é livre de referência e muito sensível a mudanças dentro do campo de ondas térmicas. Até agora, o método foi testado com amostras de aço, mas também é aplicável a diferentes materiais, em particular a materiais sensíveis à temperatura.

Introduction

O método de termografia fototérmica projetada a laser (LPPT) é usado para localizar defeitos subsuperficiais que estão embutidos no volume da amostra de teste e orientados predominantemente perpendiculares à sua superfície.

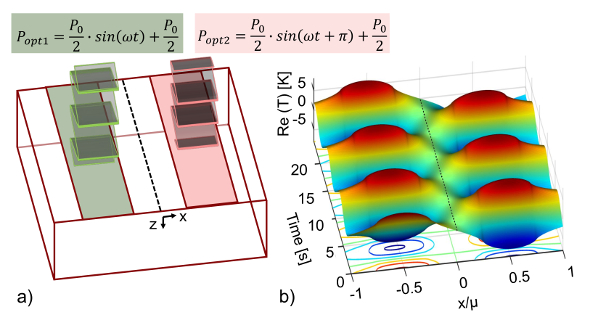

O método utiliza a interferência destrutiva de dois campos de onda térmica anti-fase do mesmo alongamento e frequência como mostrado na Figura 1b . Em materiais livres de defeitos isotrópicos, as ondas térmicas neutralizam destrutivamente ( ou seja, oscilações de temperatura zero) no plano de simetria por superposição coerente. No caso de um material com defeito subsuperficial, o método aproveita a interação dos componentes laterais ( isto é, no plano) entre o fluxo de calor transiente e esse defeito. Esta interacção pode ser medida num alongamento de temperatura oscilante recriado na linha de simetria na superfície da amostra. Agora, o defeito que contém a amostra é varrido pelo campo da onda térmica superposta eO nível de alongamento da temperatura é medido em relação à posição da amostra. Devido à simetria, a condição de interferência destrutiva é satisfeita novamente quando o defeito cruza o plano de simetria; Isto nos permite localizar o defeito muito sensivelmente. Além disso, uma vez que o nível de perturbação máxima da interferência destrutiva está correlacionado com a profundidade do defeito, é possível determinar a sua profundidade analisando a varredura de temperatura 1 .

O LPPT pode ser atribuído à metodologia de termografia ativa, um método não destrutivo bem estabelecido, onde o aquecimento transiente é ativamente gerado ea distribuição de temperatura resultante, também transitória, é medida através de uma câmera IR térmica. Em geral, a sensibilidade desta metodologia está limitada a defeitos que são orientados essencialmente perpendiculares ao fluxo de calor transitório. Além disso, uma vez que a equação transitória de condução de calor reguladora é uma parabólica parcialO fluxo de calor para o volume é fortemente amortecido. Como consequência, a profundidade de sondagem da metodologia de termografia activa é limitada a uma região de superfície próxima, geralmente na gama de milímetros. Duas das técnicas de termografia ativa mais comuns são a termografia pulsada e de bloqueio. Eles são rápidos devido à iluminação de superfície óptica plana 2 , mas conduzem a um fluxo de calor transiente perpendicular à superfície. Por conseguinte, a sensibilidade destas técnicas está limitada a defeitos predominantemente orientados paralelos ( por exemplo, delaminações ou vazios) para a superfície da amostra aquecida. Uma regra empírica para a termografia pulsada afirma que "o raio do menor defeito detectável deve ser pelo menos uma a duas vezes maior do que sua profundidade sob a superfície" 3 . Para aumentar a área de interacção efectiva entre um defeito perpendicularmente orientado ( por exemplo, uma fissura) eo fluxo de calor, a direcção do fluxo de calor tem de serAlterado. A excitação local, utilizando um laser focado com um ponto linear ou circular, por exemplo, gera um fluxo de calor com uma componente no plano que é capaz de interagir eficazmente com o defeito perpendicular 4 , 5 , 6 , 7 .

No método apresentado, também utilizamos os componentes laterais de fluxo de calor para detectar defeitos subsuperficiais, mas usamos o fato de que as ondas térmicas podem ser superpostas, enquanto que os defeitos, especialmente orientados verticalmente, perturbam essa superposição. Desta forma, o método apresentado assemelha-se a um método livre de referência, simétrico e muito sensível, uma vez que é possível detectar defeitos artificiais subterrâneos numa relação largura / profundidade muito inferior a 8,9 . Até agora, era difícil criar dois campos de ondas térmicas anti-fase que fornecessem energia suficiente. Conseguimos isso bAcoplando um modulador de luz espacial (SLM) a um laser de diodo de alta potência, que nos permitiu mesclar a alta potência óptica do sistema de laser com a resolução espacial e temporal do SLM (ver Figura 2 ) em um projetor de alta potência . Os campos de ondas térmicas são agora criados por conversão fototérmica de dois padrões de linha modulados sinusoidalmente anti-fase através do brilho de pixel da imagem projectada (ver Figura 2 , Figura 1a ). Isto leva ao aquecimento estruturado da superfície da amostra e resulta em campos de ondas térmicas de interferência destrutiva bem definidos. A fim de encontrar um defeito subterrâneo, a perturbação da inferência destrutiva é medida como uma oscilação de temperatura na superfície usando uma câmera IR.

O termo onda térmica é controversamente discutido porque as ondas térmicas não transportam energia devido ao caráter difusivo da propagação do calor. Ainda assim, há um comportamento ondulatório quando hea Permitindo que usemos semelhanças entre ondas reais e processos de difusão 10 , 11 , 12 . Assim, uma onda térmica pode ser entendida como altamente amortecida na direcção de propagação, mas periódica ao longo do tempo ( Figura 1b ). O comprimento de difusão térmica característico  É aqui descrita pelas suas propriedades materiais (condutividade térmica k , capacidade térmica c p e densidade ρ ) e a frequência de excitação ƒ. Embora a onda térmica esteja em decomposição forte, sua natureza ondulatória pode ser aplicada para obter uma visão das propriedades da amostra. A primeira aplicação de interferência de ondas térmicas foi utilizada para determinar a espessura das camadas. Em contraste com o nosso método, o efeito de interferência foi utilizado na dimensão da profundidade ( ou seja, perpendicular à superfície) 13) Ampliando a idéia de interferência a uma segunda dimensão pela divisão de um feixe de laser, a interferência de ondas térmicas foi usada para dimensionar defeitos de subsuperfície 14. Ainda este método foi aplicado em configuração de transmissão, o que significa que foi limitado pela penetração Além disso, uma vez que apenas uma fonte de laser foi utilizada, este método aplica-se interferência construtiva, o que significa que é necessária uma referência sem defeitos.Além da idéia de usar a interferência de ondas térmicas, a primeira abordagem técnica para o espaço e O aquecimento temporalmente controlado foi realizado por Holtmann et al., Utilizando um projector de cristal líquido (LCD) não modificado com a fonte de luz incorporada, que estava severamente limitada na sua potência de saída óptica 15. Outras abordagens por Pribe e Ravichandran visavam aumentar o alcance óptico Potência de saída acoplando também um laser a um SLM 16 , S = "xref"> 17.

É aqui descrita pelas suas propriedades materiais (condutividade térmica k , capacidade térmica c p e densidade ρ ) e a frequência de excitação ƒ. Embora a onda térmica esteja em decomposição forte, sua natureza ondulatória pode ser aplicada para obter uma visão das propriedades da amostra. A primeira aplicação de interferência de ondas térmicas foi utilizada para determinar a espessura das camadas. Em contraste com o nosso método, o efeito de interferência foi utilizado na dimensão da profundidade ( ou seja, perpendicular à superfície) 13) Ampliando a idéia de interferência a uma segunda dimensão pela divisão de um feixe de laser, a interferência de ondas térmicas foi usada para dimensionar defeitos de subsuperfície 14. Ainda este método foi aplicado em configuração de transmissão, o que significa que foi limitado pela penetração Além disso, uma vez que apenas uma fonte de laser foi utilizada, este método aplica-se interferência construtiva, o que significa que é necessária uma referência sem defeitos.Além da idéia de usar a interferência de ondas térmicas, a primeira abordagem técnica para o espaço e O aquecimento temporalmente controlado foi realizado por Holtmann et al., Utilizando um projector de cristal líquido (LCD) não modificado com a fonte de luz incorporada, que estava severamente limitada na sua potência de saída óptica 15. Outras abordagens por Pribe e Ravichandran visavam aumentar o alcance óptico Potência de saída acoplando também um laser a um SLM 16 , S = "xref"> 17.

O protocolo aqui apresentado descreve como aplicar o método LPPT para localizar defeitos subsuperficiais orientados perpendicularmente à superfície de amostras de aço. O método está numa fase inicial, mas suficientemente poderoso para validar a abordagem proposta; Contudo, ainda é limitada em termos da potência de saída óptica alcançável da configuração experimental. Uma vez que o aumento da potência de saída óptica continua a ser um desafio, o método apresentado é aplicado a entalhes fabricados com eléctrodos revestidos com eletricidade artificial. No entanto, as etapas mais importantes e mais críticas do protocolo, gerando uma iluminação estruturada homogênea, atendendo aos pré-requisitos para interferência de ondas térmicas destrutivas, e localizando o defeito, ainda mantêm para defeitos mais exigentes. Uma vez que a quantidade governante é o comprimento de difusão térmica μ, o método LPPT também pode ser aplicado a numerosos materiais diferentes.

Nt ">

Figura 1: Princípio de efeito de interferência destrutiva. (A) Esquema do padrão de iluminação utilizado durante as experiências. A amostra é aquecida espacial e temporalmente por dois padrões iluminados periodicamente com um desvio de fase de π. A linha tracejada representa a linha de simetria entre os dois padrões. Esta linha será usada para avaliação como uma "linha de esgotamento". ( B ) Diagrama do resultado térmico alternado resolvido espacial e temporalmente calculado a partir da solução analítica da equação de condução térmica térmica. Mostra as ondas térmicas que respondem à iluminação de (a) com uma irradiância dos dois padrões com P opt 1 = 1,5 W sin (2π 0,125 Hz t ) + 1,5 W e P opt 2 = 1,5 W sin (2π 0,125 Hz t + Π) + 1,5 W para aço de construção ρ c p = 461 J / (kg · K), k = 54 W / (m · K). O perfil de temperatura na linha tracejada não apresenta oscilação térmica para material isotrópico homogêneo. Clique aqui para ver uma versão maior desta figura.

Figura 2: Esquema do princípio de medição do aquecimento estruturado utilizado na termografia activa. Um feixe gaussiano homogeneizado para um perfil de topo é aplicado a um modulador de luz espacial (SLM). O SLM resolve o feixe espacialmente por seus elementos comutáveis e temporalmente por sua velocidade de comutação. Cada elemento representa um pixel SLM. Nesta experiência, o SLM é um dispositivo de micro espelho digital (DMD). Modulando o brilho de pixel A com um software de controlo determinista de tempo, a superfície de amostraÉ aquecida de forma estruturada. No caso da experiência apresentada, modulamos duas linhas anti-fase (fases: φ = 0, π), que são a origem de campos de ondas térmicas de interferência coerente na freqüência angular ω. Os campos de onda interagem com a estrutura interna da amostra também influenciando o campo de temperatura na superfície. Isto é medido através de sua radiação térmica por uma câmera infravermelha de onda média. Clique aqui para ver uma versão maior desta figura.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

NOTA: Atenção: Por favor, preste atenção à segurança do laser porque a instalação usa um laser de classe 4. Por favor, use óculos e roupas de proteção corretas. Além disso, lidar com o laser piloto com cuidado.

1. Junte o laser de diodo ao kit de desenvolvimento do projetor (PDK)

- Prepare o breadboard.

- Pré-montar todos os dispositivos para a prancheta como mostrado na Figura 3 . Coloque o breadboard com todos os dispositivos pré-montados em um laboratório de laser.

- Posicione a montagem de fibra de laser na placa.

- Fixe a fibra ao suporte de fibra de laser ( ver Figura 3 ).

- Mudar o obturador e o limiar do laser do laser de diodo ligado. Ao utilizar a placa de sensor de alta potência IR, verifique o diâmetro de saída (40 mm) da viga. Desligue o limite do laser eo laser piloto ligado. Ajuste a altura do eixo óptico na montagem da fibra laser para a entrada do PDK usando( Ver Figura 4a, 4d ).

- Mova a montagem da fibra de laser ao longo do trilho. Observe a posição do laser piloto à distância. Seu ponto central não deve se mover. Caso isso aconteça, verifique a montagem entre o jack de laboratório eo suporte de fibra de laser. Fixar a montagem da fibra laser depois.

NOTA: O trilho é a referência para o eixo óptico e deve ser alinhado paralelamente ao breadboard. As lentes do telescópio têm de ser removidas de antemão.

- Ajuste o telescópio.

- Use o telescópio para reduzir o diâmetro do feixe de 40 mm para 15 mm para encaixar na entrada do PDK ( ver Figura 4a, 4d ). Use uma lente plano convexa de 200 mm e 75 mm como primeira e segunda lente, respectivamente. Use o laser piloto e o retículo para posicionar a primeira lente ( ver Figura 4b ).

- Aproximadamente ajustar a distância entre as duas lentes usando a régua de aço. Use a mira novamentePara posicionar a lente no laser piloto. Monte a segunda lente em um estágio de translação xy. Use o estágio para colimate o feixe.

- Alinhe o amostrador de feixe.

- Bata (com o feixe de laser) o amostrador de feixe num ângulo de 45 °. Use um segundo trilho perpendicular ao primeiro para posicionar o amostrador de feixe.

NOTA: A maior parte da potência óptica é arrefecida pelo medidor de potência de 500 W. A saída óptica do laser de diodo é mais estável em plena potência, razão pela qual a potência óptica é dividida. - Use a íris em um pino de altura fixa para verificar o caminho do caminho óptico ao longo do trilho ( ver Figura 4a ) com o laser piloto.

- Bata (com o feixe de laser) o amostrador de feixe num ângulo de 45 °. Use um segundo trilho perpendicular ao primeiro para posicionar o amostrador de feixe.

- Alinhe o espelho.

- Antes de alinhar o espelho como mostrado na Figura 4c , remova o PDK e sua placa base. Fixar um terceiro trilho perpendicular ao segundo. Mais uma vez, verifique o caminho óptico pela íris.

NOTA: O caminho óptico sDeve estar alinhada com a orientação do carril. O feixe deve ser colimado.

- Antes de alinhar o espelho como mostrado na Figura 4c , remova o PDK e sua placa base. Fixar um terceiro trilho perpendicular ao segundo. Mais uma vez, verifique o caminho óptico pela íris.

- Desmonte e posicione o PDK.

- Antes de posicionar o PDK 18 , retire o motor de iluminação original.

NOTA: Havia duas antigas lentes originalmente colimando os LEDs do PDK 19 ( ver Figura 4d , entrada). Eles são colados e precisam ser removidos usando acetona. - Alinhar a plataforma do PDK para ser paralela ao terceiro trilho e, portanto, ao eixo óptico do feixe. Utilize os retículos ajustados à entrada do PDK para posicionar o PDK em relação ao feixe. Fique alinhado paralelo. Desligue o laser piloto, porque ele é muito fraco para passar o PDK.

- Antes de posicionar o PDK 18 , retire o motor de iluminação original.

- Projete uma imagem branca para verificar a potência óptica.

- Certifique-se de que o cabo HDMI e o cabo USB do PDK, bem como o cartão de aquisição de dados (DAQ), estãoPC de controle. Conecte as portas na caixa de controle do laser para "obturador a laser", "limite de laser" e "laser ligado" para o cartão DAQ. Conecte a porta "tensão de controle do laser" do scanner da caixa de controle ao cartão DAQ.

- Inicie o software de controle PDK 20 e configure-o como um projetor comum seguindo os passos i.1 a i.3 da Figura 5b . Ative a segunda tela e certifique-se de que não há nenhuma janela dentro da segunda tela. Use um fundo de desktop branco e verifique a função do projetor com a luz de flash LED como fonte de luz de entrada.

NOTA: Se uma imagem branca é projetada para o plano de imagem do PDK, o dispositivo está funcionando corretamente.

- Verifique a potência de entrada óptica.

- Coloque a cabeça do medidor de energia de 30 W ligada à unidade de controle do medidor de energia no caminho óptico na frente do PDK ( ver Figura 4e - posição 1). Mudar o laser de diodoLigado com o software de controlo do laser LPPT seguindo os passos i.1 a i.3 da Figura 5a ) a um nível de potência baixa do passo i.1 = 0,5 V.

NOTA: O software de controlo laser LPPT comuta a placa DAQ que comuta as saídas de controlo laser ( ver 1.7.1). Considere a segurança do laser, use óculos e roupas protetoras! - Verifique a posição do sensor do medidor de energia com o cartão de sensor de alta potência IR. Segure o cartão de IR no feixe e vê-lo brilhar. Combine o diâmetro do feixe com a área do sensor do medidor de potência ( Figura 3 ).

- Verifique a potência de entrada óptica máxima na entrada do PDK (siga novamente a Figura 5a ), passo i.1) com um valor de 10 V.

NOTA: A potência de entrada óptica na entrada do PDK deve ser no máximo em torno de 22 W 21 . Nesta configuração, foram tolerados tempos de medição de até 5 min sem destruir o SLM, que é no caso do PDK realizado como um dispositivo de micro-espelho digital (DMD).

- Coloque a cabeça do medidor de energia de 30 W ligada à unidade de controle do medidor de energia no caminho óptico na frente do PDK ( ver Figura 4e - posição 1). Mudar o laser de diodoLigado com o software de controlo do laser LPPT seguindo os passos i.1 a i.3 da Figura 5a ) a um nível de potência baixa do passo i.1 = 0,5 V.

- Verifique a potência de saída óptica.

- Posicione a cabeça do medidor de potência de 30 W a uma distância aproximada de 60 mm para o PDK utilizando uma lente af = 60 mm ligada ao objectivo PDK ( ver Figura 4e ).

- Posicione a luz do flash LED na entrada do projector ( ver Figura 4d ) e ligue-a. Ajuste a posição da cabeça do medidor de energia de modo que ela colete a luz da imagem projetada como mostrado na Figura 4e . Remova a luz do flash LED depois.

- Inicie o software de controle do laser LPPT. Digite "0,5 V" no campo "tensão" e clique no "Laser On!" botão. Leia a potência óptica da unidade de controle do medidor de potência. Pare o laser clicando no botão "Parar". Repita estes passos para 2 V, 6 V, 10 V ( ver Figura 5a , i.1 a i.3).

NOTA: Se uma tensão de 10 V fornece uma potência de saída óptica de &# 62; 4 W, o teste inicial é bem sucedido. Além disso, o alinhamento óptico precisa ser verificado. Tente maximizar a potência de saída óptica através do ajuste fino do espelho.

- Meça o perfil do feixe.

- Use um foto-diodo com amplificador e orifício para medir o perfil do feixe da imagem projetada resultante ( ver Figura 4f ). Se um perfilador de feixe é acessível, use este dispositivo, mas enfraquecer o feixe.

- Anexar o fotodiodo a um estágio de tradução que é ele próprio montado em um suporte. Coloque também um filtro reflexivo de densidade neutra (ND) 1 eo furo de 1 mm no diodo. Coloque o diodo foto em cima de um estágio de tradução motorizada eo jaque do laboratório. Para ganhar altura, use duas pranchas (100 mm x 100 mm).

- Utilize uma lente af = 100 mm após o objectivo PDK ( ver Figura 4e ) e projecte uma imagem branca utilizando a luz do flash LED ( ver passo 1.7). Mova o fotodiodo para o plano da imagem eCertifique-se de que a amplitude do fotodiodo que se desloca no estádio de tradução está dentro da imagem projectada ( ver Figura 4f ).

- Ligue o fotodiodo à fonte de alimentação e ao cartão DAQ. Use amplificação de 40 dB para tensão de controle de 6 V para a potência do laser óptico. Ligue o controlador de movimento para a fase de translação motorizada ao PC de controlo.

NOTA: O software de intensidade LPPT controla o movimento do fotodiodo pinholed através da área iluminada a uma velocidade constante de v = 0,1 mm / se registra o sinal do fotodiodo a 100 kHz. O laser também é controlado via software. - Use o parafuso micrométrico do estágio em passos de 1 mm como mostrado na Figura 4f para digitalizar a imagem. Veja os resultados mostrados na Figura 6a-6b .

- Calcular a imagem de correção.

- Para corrigir a não homogeneidade do perfil do feixe, calcular uma matriz de pixels invertida em relação ao feixeperfil. Identificar o alcance da imagem projetada usando um algoritmo de detecção de borda.

- Transforme a informação do tempo em informação espacial usando a velocidade do estágio. Transforme a informação espacial para o domínio de pixel do PDK com x = 1.024 pixels e y = 768 pixels. Normalize o sinal de diodo para o valor máximo.

NOTA: O nível de referência para correção foi escolhido com a média de todos os valores das imagens normalizadas. O nível de atenuação é calculado com:

P Pixel é a intensidade de diodo normalizada por pixel. Valores de Pixel LC acima de 1 são definidos como 1. - Multiplique a matriz de correção ( Figura 6c ) com uma imagem branca e meça o perfil novamente para verificar se a correção foi suficiente ( veja Figura 6e-6h ).

2. Prepare a Amostra

3. Preparar a Experiência

- Preparar PDK e laser de diodo.

- Projectar uma imagem branca como descrito no passo 1.7). Verifique a potência de entrada óptica do PDK como descrito no passo 1.8). Verifique a potência de saída óptica do PDK como mostrado no passo 1.9).

- Conecte a cabeça do medidor de energia de 500 W à unidade de controle do medidor de energia e conecte o medidor de energia ao computador de controle (PC) por meio de um cabo USB.

- Prepare o controlador de movimento e posicione a amostra.

- Ligue o controlador de movimento à fase de tradução e ao computador de controlo através de um cabo USB. Posicione o passo de translação ortogonal ao eixo óptico a uma distância de cerca de 80 mm em relação ao PDK.

NOTA: O software LPPTE, rodando no computador de controle controla o controlador de movimento. - Conecte a lente f = 100 mm ao objetivo PDK. Use a luz de flash LED como fonte de luz de entrada ( veja a Figura 4d , a mira marca a entrada) para o PDK para encontrar o plano de imagem do projetor.

- Posicione uma folha de papel branca a uma distância aproximada de 100 mm na frente do objetivo e mova-a para frente e para trás para encontrar o plano do retângulo iluminado, que é o plano da imagem.

- Posicione a superfície da amostra revestida neste plano. Defina a altura da amostra usando o macaco de laboratório montado na etapa de translação linear. Escolha a altura tal que a parte superior do retângulo iluminado atinge o topo da amostra ( ver Figura 4g ). Posicione o defeito que está dentro do alcance da área iluminada.

- Zerar o controlador de movimento desligando e ligando novamente o dispositivo.

- Ligue o controlador de movimento à fase de tradução e ao computador de controlo através de um cabo USB. Posicione o passo de translação ortogonal ao eixo óptico a uma distância de cerca de 80 mm em relação ao PDK.

- Prepare a câmera e posicione o espelho dourado.

- Use a luz do flash LED como fonte de luz de entrada para o projetor projetar uma imagem branca para a amostra.

- Coloque o espelho de ouro a uma altura tal que ele veja a borda superior da amostra ( Figura 4g ). Defina o espelho em um ângulo de cerca de 35 ° como é mostrado na Figura 3 . Posicione o espelho de ouro o mais próximo possível do objetivo do PDK, mas sem obscurecer a projeção.

NOTA: O espelho está preso a um poste em um suporte montado. A altura e a posição são fixadas por grampos. - Monte a câmera IR no tripé. Nível da câmera IR com o nível bullseye. Ajuste a câmera IR para a altura do objetivo PDK. Posicione-o de forma que ele veja a imagem branca projetada sobre o espelho de ouro.

NOTA: A distância aproximada ao longo do percurso óptico é de cerca de 1 m. - Use o anel espaçador entre o objetivo da câmera IR ea câmera IR. FaçoCertifique-se de que a entrada de disparo da câmara está ligada à placa de aquisição de dados de medição para activar a captação do quadro. Além disso, ligue o PC de controlo da câmara de infravermelhos à câmara de infravermelhos através do cabo LAN.

- Ligue a câmara e aguarde pelo menos o tempo de aquecimento ( cerca de 30 min).

- Inicie o software de controle da câmera IR. Altere o item da barra de menus para "Câmera". Clique no botão "Conectar" para conectar a câmera de infravermelho ( ver Figura 8a , etapa i.1).

NOTA: A câmera mostra uma imagem ao vivo da cena. - Clique no botão "Remote" para abrir o painel "Remote Control" ( ver Figura 8d , etapa i.2). Escolha a calibração "HF 100mm (-10 ° C - 60 ° C) 1140 μs". Ver Figura 8d , etapa i.2.1.

NOTA: O intervalo de calibração deve ser o menor possível para reduzir o ruído. - Ajuste manualmente o anel de focagem da objectiva paraE plano de amostra.

NOTA: É importante que o campo de visão da câmera seja tão grande quanto a área projetada máxima para ter a resolução espacial máxima ( ver Figura 4g ). Pode ser necessário alterar a posição, altura e orientação da câmera de IR. Para decidir se uma imagem é nítida, é necessário um contraste de temperatura no plano da imagem. Uma régua de aço pode ser usada para gerar um contraste. Se a imagem IR ainda tiver baixo contraste, pode-se ajustá-la usando a ferramenta de seleção ( ver Figura 8c , i.3) - Execute uma correção de não uniformidade clicando no botão "NUC" ( ver Figura 8d , etapa i.2.2). Cubra o objetivo da câmera IR e clique no botão "ok".

- Determine a relação entre o domínio do pixel da câmera IR e as coordenadas do projetor.

- Determine a relação entre o domínio de pixel de PDK, o domínio de pixel de câmera deEscala da amostra, projetando uma imagem ou padrão branco na superfície da amostra ( ver Figura 4 g, h ). Meça a área projetada usando uma régua de aço que dê a relação entre o domínio PDK e a escala de comprimento da amostra.

- Utilize a lente f = 100 mm ligada ao objectivo PDK para obter uma área iluminada de 21,3 mm x 16 mm (4: 3).

NOTA: A escala de comprimento em coordenadas PDK é: 1 pixel projetado = 21,3 mm / 1.024 pixels - Encontre a relação entre PDK e câmera IR. Repita o passo 1.9.3) para 10 V.

- Use o software da câmera IR para alterar o item da barra de menus para "Medir". Escolha a "ferramenta Cruz" na barra de ferramentas "Medir áreas" ( ver Figura 8c ), passo i.4). Marque os cantos da imagem térmica resultante clicando com o botão esquerdo no quadro mostrado.

- Clique com o botão direito na cruz para chegar à janela da propriedade. Alterar para "coordenadas" e gravá-las paraPosterior da imagem térmica para o sistema de coordenadas PDK.

4. Implementar a Experiência

- Prepare a experiência.

- Estimativa da área de iluminação em relação à escala de comprimento da amostra.

- Utilize a lente f = 100 mm para obter uma área iluminada de 5,5 mm x 16 mm por padrão. Escolha uma área de 5,5 mm x 16,5 mm entre elas que não esteja iluminada.

NOTA: A irradiação resultante é de aproximadamente 1,2 W / cm².

- Utilize a lente f = 100 mm para obter uma área iluminada de 5,5 mm x 16 mm por padrão. Escolha uma área de 5,5 mm x 16,5 mm entre elas que não esteja iluminada.

- Estimar a área de iluminação em unidades relativas ao domínio de pixel PDK.

- Transforme a posição do padrão iluminado para o domínio de pixel do PDK (1.024 pixels x 768 pixels) usando a equação no passo 3.4.2). Utilizar [(512, 1); (512, 768)] pixels no domínio PDK como a linha de depleção, a qual é simétrica entre os dois padrões.

- Calcular o número total de quadros, tempo de medição e quadros peR. Assumindo uma velocidade de v = 0,05 mm / s, uma distância de andamento de x = 10 mm e uma taxa de quadros PDK ƒ r = 40 Hz, calcule o tempo de medição t via t = x / v = 200 s. Além disso, calcular o número de quadros não ƒ = ƒ r • t = 8.000. Com uma freqüência de excitação de ƒ = 0,125 Hz, calcule os quadros por período p com p = não ƒ / t ƒ = 320 quadros / período.

Nota: Estes valores serão utilizados para gerar as imagens projectadas. - Verifique a configuração e certifique-se de que o sistema de laser, a câmera de IR e (opcionalmente) o controle de temperatura está conectado ao cartão DAQ. Verifique se o medidor de potência de 500 W, PDK e estágio linear estão conectados ao PC de controle.

- Estimativa da área de iluminação em relação à escala de comprimento da amostra.

- Configure o PC de controle da câmera.

- Configure o software de controle da câmera IR para pegar uma moldura quando a câmera IR receber uma entrada de trigger. Para isso, sClique no botão "Remote" ( veja a Figura 8a , etapa i.2) para abrir o painel de controle remoto. Escolha "Processo IO" no menu drop-down ( Figura 8d , etapa i.2.3) e ative "Sync In" e "Gate" e feche o menu.

- Abra o menu de aquisição clicando no canto inferior direito da guia "Parâmetros de aquisição" ( ver Figura 8a , i.5). Escolha "Ext / Sync" no menu suspenso ( ver Figura 8b , i.5.1). Nomeie a medição digitando nomes de arquivos e pastas no campo "Pasta" (ver Figura 8b , i.5.2).

- Insira o número total de quadros calculado a partir do passo 4.1.3 no campo "contagem" ( ver i.5.3). Feche o menu de aquisição e clique no botão "Gravar" para iniciar a aquisição de dados da câmera de IV ( veja Figura 8 , i.6).

NOTA:A gravação só ocorrerá se houver uma entrada de disparo do cartão DAQ.

- Execute a experiência.

- Inicie o software de controle LPPT. Ativar o controlador de movimento clicando em "Ativar?" ( Figura 9a , i.1). Defina os parâmetros de deslocamento "StartPosition" = "-5 mm", "EndPosition" = "5 mm" e "Velocity" = "0.05 mm / s" editando os campos nomeados correspondentes como mostrado na Figura 9a , i.1. Clique no botão "Iniciar medição" (ver Figura 9a , i.2).

NOTA: Caso não esteja claro onde o defeito está localizado, escolha uma distância de deslocamento maior a uma velocidade maior. Preste atenção ao aumento de temperatura do PDK, e quantidade de dados criados. Observe que uma interface de usuário para gerar as imagens de quadros aparecerá ( veja Figura 9b ). - Gerar as imagens de quadro projetadas. <Ol>

- Clique com o botão esquerdo no campo "Escolher cor da área". Escolha uma cor para a área do padrão a partir da caixa de diálogo de cores ( Figura 9 , i.3). Escolha a 'ferramenta de retângulo' na barra de ferramentas de desenho no canto superior esquerdo.

- Desenhe um retângulo na área da imagem clicando com o botão esquerdo e segurando enquanto se estende sobre a área da imagem. Use as coordenadas do padrão transformado da etapa 4.1.2) para dimensionar as coordenadas do retângulo mostradas no canto inferior esquerdo (i.4). Clique no botão "Definir Área" ( Figura 9b , i.5).

NOTA: As coordenadas de pixels calculadas no domínio PDK para o tamanho de padrão de 5,5 mm são: Rectângulo 1 (x1 = 116, y1 = 1; x2 = 380, y2 = 768), Rectângulo 2 (x1 = 644, y1 = 1; x2 = 908, y2 = 768). Depois de clicar no botão "definir Área", uma caixa de diálogo para definir as propriedades do padrão aparecerá.

- Inicie o software de controle LPPT. Ativar o controlador de movimento clicando em "Ativar?" ( Figura 9a , i.1). Defina os parâmetros de deslocamento "StartPosition" = "-5 mm", "EndPosition" = "5 mm" e "Velocity" = "0.05 mm / s" editando os campos nomeados correspondentes como mostrado na Figura 9a , i.1. Clique no botão "Iniciar medição" (ver Figura 9a , i.2).

- Defina as propriedades do padrão ( Figura 9c , i.6).

- Escolha "onda senoidal"Menu suspenso por clique esquerdo no campo "Tipo de sinal". Defina os parâmetros de oscilação definindo os campos "Phase Shift" para "0 °", "Frequency" para "0,125 Hz" e "Amplitude" para "127" (deslocamento de fase de 0 para o primeiro padrão e um deslocamento de fase de π para o segundo).

- Ajuste a tensão do laser para 10 V inserindo "10" no campo "Voltagem". Cole 320 para o campo "Pics / period" usando o valor da etapa 4.1.3). Pressione o botão "Next"; Isso fecha o painel.

NOTA: O software de controle LPPT calcula um fluxo de imagens periódicas na resolução do PDK. Como um pixel branco significa potência óptica máxima e uma potência zero de pixel preto, são calculados dois padrões de oscilação. O valor de cinzento do primeiro padrão é calculado com P 1 = 127 sin (2π 0,125 Hz t ) + 127 eo do segundo com P 2 = 127 sin (2π 0,125 Hz t+ Π) + 127 (ver Figura 2 , gráfico), enquanto que o tempo t é discretizado para a taxa de quadros escolhida ( ver passo 4.3.4).

- Crie o segundo padrão projetado.

- Repita os passos 4.3.2) e 4.3.3) seguindo o fluxo de trabalho da figura 9 mas com uma cor diferente e um "deslocamento de fase" diferente de "180 °". Clique no botão "Calc Frames" para calcular os padrões projetados. Defina a taxa de quadros da câmera PDK e IR como "40 Hz" na caixa de diálogo pop-up.

- Carregue a imagem de correção.

- Siga o fluxo de trabalho da Figura 9b ), etapa i.12. Escolha o painel de "correção de carga" e forneça o arquivo para a imagem calculada da etapa 1.11). Carregue a imagem de correção clicando no botão.

- Inicie a medição clicando no botão "Iniciar" ( ver Figura 9b , etapa i.13).

NOTA: Os quadros calculados serão projetados na amostra enquanto o estágio está se movendo. Os quadros serão adquiridos e contados pelo software de controle de câmera IR. - Pare a medição quando todos os quadros são adquiridos (barra de progresso = 100%) clicando no botão "Stop Measurement" ( ver Figura 9a , i.14).

NOTA: O rótulo do botão será alterado se clicado.

5. Pós-processar o arquivo de dados

- Inicie o software de pós-processamento LPPT. Clique no botão "carregar" e escolha o arquivo de medição na caixa de diálogo do arquivo. Clique em "OK" para transformar o formato de dados da câmera para o formato de dados de pós-processamento ( veja a Figura 10a ).

NOTA: Os dados da câmera IR são armazenados no PC de controle da câmera IR em um formato nativo. O kit de desenvolvimento de software de controle de câmera de IR é usado para converter a seqüência de câmera de IR em uma matriz tridimensional (pixel X, pixel Y, número de quadro) e umaCabeçalho incluindo um vetor de tempo t. - Transforme os dados da câmera IR no domínio PDK ( Figura 10b ), inserindo as coordenadas dos quatro pontos de projeção P1x a P4y da etapa 3.4.3) e clicando em "Transform".

NOTA: Devido à projeção da imagem através do espelho de ouro para a câmera IR ( ver Figura 4g ), a imagem IR resultante é distorcida. Uma transformação geométrica afim é realizada a partir do domínio da câmara de IV para o domínio PDK. O resultado é uma matriz de tamanho 1.024 x 768 x número de quadro. - Extrair informações de temperatura na linha de depleção ( ver Figura 10c ).

- Definir a linha de esgotamento com dois pontos L1 e L2 preenchendo os campos L1x = Lx2 = "512" pixel como já foi escolhido no passo 4.1.2). Escolha y de L1y = "343" para L2y = "393". Ver Figura 10c .

NOTA: Devido à transformação no passo 5.2), os dados podem serRecuperados imediatamente, mas os efeitos secundários ocorrem porque a amostra está apenas parcialmente iluminada. Portanto, não avalie as áreas de borda dos padrões. Se o ruído ainda é muito alto, o tamanho de y pode ser aumentado. - Definir os parâmetros experimentais para a câmara IR preenchendo os seguintes campos: FrameRate como "40" Hz, frequência como "0,125" Hz, velocidade v como "0,05" mm / s e posição inicial xStart como "-5" mm ( cf. Figura 10c ). Definir os parâmetros para o pós-processamento de dados: "Fit Degree" = "7", "Smoothing" = "20", e "Hilbert" = "500" como na Figura 10c .

NOTA: Os dados extraídos na linha de esgotamento são geometricamente médios. Depois, o termo de temperatura alternada ΔT (ver Figura 11a, b ) é recuperado executando um ajuste polinomial (Fit Degree). O sinal resultante é suavizado por um filtro de média móvel (Suavização).Finalmente, uma transformação de Hilbert é aplicada para recuperar a amplitude instantânea. Um outro filtro de média móvel (Hilbert) é aplicado para reduzir ondulações residuais. Usando informações sobre o mínimo de amplitude, a posição do defeito oculto é obtida. - Clique em "Avaliar" para executar a análise de dados. Leia a posição calculada do defeito a partir do campo "CrackPosition [mm]". A posição do defeito é mostrada na janela da Figura 10d .

- Definir a linha de esgotamento com dois pontos L1 e L2 preenchendo os campos L1x = Lx2 = "512" pixel como já foi escolhido no passo 4.1.2). Escolha y de L1y = "343" para L2y = "393". Ver Figura 10c .

Figura 3: Fotografia da instalação experimental com trajeto ótico destacado (linha vermelha). A montagem da fibra do laser é unida à fibra do laser do diodo. O feixe é ajustado pelo telescópio para o diâmetro de entrada do PDK. Antes de entrar no PDK, o feixe é dividido pelo amostrador de feixe e monitorado pelo medidor de potência. Dentro do PDK, o feixe é homogeneizadoProjetado para uma DMD. O PDM, controlado pelo software de controle LPPT, projeta padrões de iluminação para a amostra. A luz projetada é convertida fototérmicamente e aquece a amostra. A temperatura é medida por uma câmara IR através da radiação térmica (linha laranja) emitida a partir da superfície da amostra. A própria amostra é posicionada na fase de translação linear. Clique aqui para ver uma versão maior desta figura.

Figura 4: Seqüência de fotos mostrando o ajuste da configuração experimental. (A) Vista superior da configuração experimental mostra uma visão geral. ( B ) Alinhamento do telescópio: Os retículos são usados para centrar a lente no eixo óptico do feixe de laser. ( C ) Alinhamento dos elementos ópticos: Um sistema de barras mounteD para o banco óptico é utilizado para alinhar o feixe óptico em relação ao banco. Uma íris fixa em altura é usada para manter o feixe paralelo ao banco. ( D ) Foto da vista lateral do ponto de acoplamento entre o projector eo feixe. Os retículos são usados para alinhar o projetor ao feixe. ( E ) Determinar a transmissão do sistema do projector: O medidor de potência é utilizado para medir a potência óptica antes e depois do projector. ( F ) Determinação do perfil do feixe: Os filtros Pinhole e ND1 são montados no diodo que é movido através de dois estágios lineares através da imagem projetada. O projetor deve ser configurado para projetar uma imagem branca. ( G ) Posicionamento da câmara de infravermelhos na amostra através de um espelho de ouro: A amostra tem de ser posicionada no plano de imagem do projector. Para controlar a densidade de potência, podem ser utilizadas as lentes objectivas e adicionais ligadas à objectiva. ( H ) DeterminaçãoDa escala entre a imagem projetada, a imagem da câmera IR eo comprimento real da amostra. Clique aqui para ver uma versão maior desta figura.

Figura 5: Imagens do software. (A) Captura de tela do software de controle LPPT laser. ( B ) Software de controle PDK: Os passos i.1 a i.3 mostram como configurar o PDK como um projetor comum. Clique aqui para ver uma versão maior desta figura.

Figura 6: Correcção do perfil do feixe não homogéneo. (A) Perfil do feixe da imagem branca projectada (iluminação total) tomada por um Fotodiodo que foi movido através do perfil. Os dados mostram um perfil de feixe não homogêneo com um pico proeminente no meio. ( B ) O perfil da linha transversal correspondente à linha vermelha em a). ( C ) Imagem de correção que é sobreposta no SLM com a imagem branca projetada para reduzir o nível de não homogeneidade. ( D ) O perfil de linha transversal correspondente da linha vermelha em c). ( E ) Perfil de feixe resultante após correção mostrando um perfil mais próximo de um perfil de chapéu alto. ( F ) O perfil da linha transversal correspondente da linha vermelha em e). ( G ) Perfil de iluminação de dois padrões corrigidos. Os padrões serão modulados com a mesma freqüência e amplitude, mas com fases opostas criando uma zona de interferência destrutiva entre os padrões. ( H ) O perfil da linha transversal correspondente da linha vermelha em g). Ve.com/files/ftp_upload/55733/55733fig6large.jpg "target =" _ blank "> Clique aqui para ver uma versão ampliada desta figura.

Figura 7: Preparação da amostra. (A) Fotografia da superfície da amostra mostrando um bloco de aço estrutural preto revestido St37 (20 mm x 0,5 mm x 15 mm). ( B ) Desenho CAD transparente dos defeitos subterrâneos. Os defeitos estão localizados a 40 mm do lado direito. ( C ) Fotografias laterais das amostras mostrando defeitos idealizados a diferentes profundidades abaixo da superfície (lado 1 = 0,25 mm, lado 2 = 0,5 mm, lado 3 = 0,7 mm, lado 4 = 1,25 mm). Os lados da amostra não são revestidos para reduzir as perdas de calor. A segunda amostra (não mostrada) tem os seus defeitos sub-superficiais em: lado 1 = 1 mm, lado 2 = 1,5 mm, lado 3 = 1,75 mm, lado 4 = 2 mm.= "_ Blank"> Clique aqui para ver uma versão maior desta figura.

Figura 8: Imagens do software de controle da câmera IR. Os passos i.1 a i.5 mostram como configurar a câmera de IR para aquisição de dados. (A) Captura de tela do painel "Câmera": a câmera IR pode ser conectada ao PC de controle da câmera via o botão "Conectar". O painel de controle "Remoto" (b) eo painel de aquisição (d & e) podem ser alcançados a partir daqui. Além disso, a medição pode ser iniciada através do botão "Gravar". ( B ) Captura de tela do painel "Aquisição": a câmera IR precisa ser configurada via "Ext / Sync" para capturar uma moldura se receber um disparo TTL de 5 V. ( C ) Captura de tela do painel "Medir": a faixa de exibição de dados pode ser ajustada pelo botão "Seleção". Ferramentas de Ponto e LinhaSão usados para calibrar a imagem da câmera de IR para coordenadas do mundo real. ( D ) Captura de tela do painel de controle remoto "Calibrações" da câmera IR. Deve-se escolher uma pequena faixa de medição (-10 a 60 ° C) para obter uma sensibilidade elevada. ( E ) Painel de controlo remoto da câmara IR: "Processo IO", "IN1" e "IN2" têm de ser activados para activar a câmara IR. Clique aqui para ver uma versão maior desta figura.

Figura 9: Imagens do software de controle LPPT. O fluxo de trabalho para interações do usuário com o software é marcado com as etapas i.1 a i.14. (A) Captura de tela do painel principal LPPT; "Ativado?" É um tipo booleano e ativa o estágio se verdadeiro. "Start-" e "EndPosi"O campo "Velocity" é definido em mm / s O botão "Start Measurement" inicia as medições, abre a caixa de diálogo mostrada no painel (b) e pára a medição se falso. ( B ) Captura de tela da interface do usuário usada para criar os padrões projetados para a amostra.Uma cor é escolhida para representar uma área de pixels.A área é escolhida por desenho retângulos para a imagem.Se o botão "definir área" é pressionado, O painel mostrado no painel (c) irá aparecer para definir as propriedades da área.Depois de definir todas as áreas, o botão "Calc Frames" irá calcular um conjunto de imagens. "Load Correction" irá fornecer uma caixa de diálogo para carregar a correção ( C ) Captura de tela da interface do usuário usada para definir as propriedades de um padrão A moldura superior mostra o tipo de sinal (onda senoidal), deslocamento de faseEm graus e frequência em Hz. A moldura inferior mostra quadros por período, amplitude de 1 a 127 e tensão de laser (0 V a 10 V = 0 W a 500 W). Quadros por período é o valor que representa o quão finamente um período é discretizado. Depois que o botão "Avançar" (adiante) é pressionado, uma caixa de diálogo aparece e solicita a taxa de quadros da câmera em Hz ea velocidade de comutação do quadro em Hz. Clique aqui para ver uma versão maior desta figura.

Figura 10: Imagens do software de pós-processamento LPPT. (A) Carregar e transformar o formato de dados da câmera IR nativa. ( B ) Transformar a matriz de quadros no sistema de coordenadas dos projetores usando os pontos de transformação P1x a P4y. ( C ) L1x a L2y representam as coordenadas de pixel da linha avaliada. & Amp;"V" é a velocidade em mm / s, "xStart" a posição inicial do estágio em mm, "FrameRate" e "Frequência" são parâmetros experimentais. "Fit Degree", "Smoothing" e "Hilbert" são parâmetros de avaliação Fit Degree representa o grau do ajuste polinomial, "Smoothing" representa o número de elementos para um filtro de média móvel usado para reduzir o ruído e O parâmetro "Hilbert" é usado para definir o nível de suavização para encontrar o mínimo da curva ( d ) Captura de tela do resultado mostrando a posição da fenda como uma linha pontilhada vertical. Clique aqui para ver uma versão maior desta figura.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

Seguindo o protocolo, o lado 1 da amostra de aço com um defeito sub-superficial a uma profundidade de 0,25 mm foi escolhido para gerar resultados representativos. O defeito foi inicialmente posicionado aproximadamente no centro da área iluminada. A amostra foi então movida de -5 mm para 5 mm através da fase linear a uma velocidade de 0,05 mm / s. Usando estes parâmetros, a Figura 11a mostra os dados de varrimento depois de os extrair da linha de esgotamento. Nesta fase, o sucesso do experimento pode ser estimado, já que os dados brutos estão disponíveis a partir do software de controle da câmera IR como uma pré-visualização (opcional: Use a ferramenta de linha para visualizar os dados, ver Figura 8 , etapa i.4) . Ap� mais processamento posterior de sinal, a Figura 11b mostra a posi�o de defeito no m�imo da curva de Hilbert (azul) a 0,3 mm.

Para validar a experiência, a curva deve serAs seguintes propriedades: deve ser simétrica, ter um mínimo pronunciado no plano de simetria e dois máximos iguais à sua esquerda e direita. Os máximos surgem porque o fluxo de calor de uma das fontes de linha domina sobre o outro devido ao acúmulo de calor no defeito. Isto é especialmente o caso quando o defeito é posicionado perto do plano de simetria. O defeito forma uma barreira para o fluxo de calor para que possamos observar o fluxo de calor da fonte dominante e sua reflexão a partir do defeito. Se o defeito estiver posicionado simetricamente no meio, o fluxo de calor se divide igualmente, o que resulta em um mínimo de 1 .

O efeito da velocidade de varrimento é mostrado na Figura 11c . Aqui, a velocidade de varrimento foi duplicada para 0,1 mm / s para avaliar o mesmo defeito. De antemão, a amostra foi deslocada ligeiramente no estádio de modo a ganhar uma posição relativa diferente. A posição do defeito foi determinadaPara ser -2 mm. O nível de alongamento foi semelhante aos dados mostrados na Figura 11a , demonstrando boa reprodutibilidade da experiência, mas com menos oscilações. Uma vez que o alongamento máximo se correlaciona com a profundidade do defeito, a informação sobre a posição e a profundidade também pode ser mantida 1 .

A Figura 11d mostra um conjunto de dados sub-óptimo. O defeito foi de 1 mm abaixo da superfície, que está quase no limite de detecção deste comprimento de difusão e da potência óptica disponível. Embora a localização do defeito possa ainda ser determinada, a incerteza de medição é maior porque a localização da oscilação zero já é afectada pelo ruído. A partir deste comportamento, podemos inferir que os sinais mais óbvios para uma falha da experiência de detecção de defeitos são se a linha de depleção desaparece completamente ou se há um forte comportamento assimétrico. Isso pode ser devido ao seguinte(I) a resolução espacial da câmera IR não é suficiente ea linha de depleção não pode ser resolvida adequadamente, (ii) o ruído da câmera é muito alto em comparação com a elevação de temperatura, (iii) o padrão de iluminação é (Iv) a velocidade escolhida do estádio é demasiado elevada, em comparação com a frequência de modulação do padrão de iluminação, e (v) o comprimento de difusão térmica (através da frequência de modulação) não está adaptado ao defeito profundidade.

Figura 11: Conjunto de dados representativo de experimentos para localizar defeitos subsuperficiais. (A) Dados experimentais representativos da amostra St37, lado 1 com um defeito a uma profundidade de 0,25 mm. A linha preta mostra a informação da temperatura ao longo do tempo (eixo superior). Ao traduzir o estágio a uma velocidade v = 0,05 mm / s, a posição éRecuperado (eixo inferior). A curva vermelha mostra um ajuste polinomial (7º grau) usado para ganhar a componente de temperatura alternada. A linha tracejada representa a posição do defeito subterrâneo ( b ) A curva preta mostra o gráfico de temperatura alternada obtido subtraindo o ajuste polinomial dos dados de temperatura do painel (a). A curva azul foi obtida aplicando a transformação de Hilbert para a curva preta e a média. ( C ) Dados experimentais representativos do mesmo lado numa gama de -7 mm a 3 mm a uma velocidade de fase de 0,1 mm / s. A frequência é reduzida para metade mas o alongamento é semelhante ao painel (a). D ) Dados experimentais sub-óptimos adquiridos quando o defeito sub-superficial estava a uma profundidade de 1 mm. Clique aqui para ver uma versão maior desta figura.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

O protocolo apresentado descreve como localizar defeitos artificiais subterrâneos orientados perpendicularmente à superfície. A idéia principal do método é criar campos de ondas térmicas interferentes que interajam com o defeito subterrâneo. Os passos mais importantes são (i) combinar um SLM com um laser de diodo para criar dois padrões de iluminação alternados de alta potência na superfície da amostra; Estes padrões são convertidos fototermicamente em campos de ondas térmicas coerentes, (ii) para deixá-los interferir destrutivamente enquanto interagem com um defeito subsuperficial, e (iii) localizar esses defeitos a partir de uma varredura de superfície da temperatura dinâmica da superfície da amostra usando uma imagem térmica Câmera de IR. Uma vez que apenas a oscilação relativa da temperatura em torno de um valor médio variando lentamente e não o valor de temperatura absoluta é necessária, esta abordagem é extremamente sensível a defeitos ocultos 1 .

Uma das etapas mais críticasDentro do protocolo é estabelecer homogeneidade suficiente do perfil de feixe de iluminação quando se utiliza uma fonte de laser acoplada a SLM para aquecimento estruturado (consulte o passo 1.10). O laser de diodo oferece uma irradiância alta, mas tem de ser alimentado no projetor contendo o SLM com o diâmetro do feixe correto e direcionalidade. Devido a ligeiras incompatibilidades geométricas e especulares inevitáveis com o trajeto ótico proprietário dentro do projetor, a imagem gerada na amostra é distorcida. Por conseguinte, uma correc�o num�ica dos valores de intensidade de imagem que controlam a imagem projectada �realizada com uma medi�o de perfil de feixe de refer�cia. Um segundo passo crítico para uma experiência bem-sucedida é conseguir uma alta resolução espacial da imagem IR (consulte as etapas 3.3.7 a 3.3.8). A zona de depleção tem de ser suficientemente resolvida espacialmente, caso contrário não pode ser medida nenhuma depleção e, portanto, nenhuma posição de defeito.

A natureza das ondas térmicas aplicadas é umaProcesso que leva a uma forte atenuação da sua amplitude sobre apenas alguns milímetros. Encontramos esta limitação física intrínseca usando um laser de diodo de alta potência como fonte de luz. O gargalo da configuração experimental atual é o limite de tensão térmica do SLM 21 , o que significa que somente uma fração da potência do laser disponível pode ser aplicada. Nossa solução atual é revestir a superfície da amostra com um revestimento de grafite preto. No futuro, esperamos configurações com maior sensibilidade usando motores de luz otimizados ou até mesmo matrizes de laser diretas comutáveis, como matrizes VCSEL (High-Power Vertical-Cavity Surface Emitting Laser) 22 .

A principal diferença entre este método ea imagem térmica existente em testes não destrutivos é o fato de que usamos a interferência destrutiva de campos de ondas térmicas totalmente coerentes; Que só é possível depois de ter controle sobre amplitude e fase de um conjunto de li individualGht fontes de uma forma determinista. Dentro dos métodos termográficos existentes, é utilizada uma fonte de luz planar, controlada no domínio do tempo, ou um único ponto laser focalizado, controlado no domínio espacial. A principal vantagem da nossa abordagem é a alta sensibilidade a defeitos localizados perpendicularmente à superfície da amostra.

Até agora, apenas duas fontes de luz individuais foram criadas. Com o SLM acoplado a laser, podemos, em princípio, gerar e controlar até um milhão de fontes de luz individuais - um milhão de fontes de calor - na superfície da amostra. Claramente, esta abordagem abre as possibilidades de formação arbitrária de ondas térmicas a longo prazo e técnicas de transferência de ultra-som ou radar para o campo da termografia activa, dentro dos limites físicos. Uma vez que o desafio de irradiância como referido acima ( ou seja, a potência óptica por pixel projectado) é satisfatoriamente resolvido, defeitos ainda menores localizados mais profundamente abaixo da superfície devem tornar-se detectáveis. Tão longe,Aço tem sido testado, mas o método é muito promissor especialmente para plásticos, materiais compostos e outros materiais sensíveis, devido ao baixo estresse térmico aplicado.

Subscription Required. Please recommend JoVE to your librarian.

Disclosures

Os autores não têm nada a revelar.

Acknowledgments

Gostaríamos de agradecer a Taarna Studemund e Hagen Wendler por tirar fotografias da instalação experimental e prepará-las para a publicação de figuras. Além disso, gostaríamos de agradecer Anne Hildebrandt para a preparação da amostra e Sreedhar Unnikrishnakurup, Alexander Battig e Felix Fritzsche para a prova de leitura.

Materials

| Name | Company | Catalog Number | Comments |

| 500 W diode laser system, 940 nm | Laserline | LDM 500 - 20 | Pilot laser class 2 @ 650 nm, diode laser is a class 4 laser system --> special laboratory needed |

| Laser control box | Laserline | Laser control box LDM | Add on to the laser system, used to switch electronically, laser threshold, shutter, laser on 0 V..5 V TTL |

| Control box scanner | Laserline | Add on to the laser system, used to adjust the optical output power via analog signal from 0 V..10 V | |

| Fiber Laser Mount 2", f = 80 mm | Laserline | Add on to the laser system | |

| Multifunction Data Aquisition (DAQ) Device + BNC Terminal | National Instruments | NI-USB 6251 | The DAQ card is used to trigger the IR camera, the DLP Light Commander 5500, control Laser and diode PDA 36A |

| Standard - PC | Control PC - graphic card for two screens, at least 4 x USB, Windows based | ||

| BNC cabel | Standard cable | ||

| HDMI cable | Standard cable | ||

| Micro USB to USB cable | Standard cable | ||

| LabVIEW 2013 SP1 Development System | National Instruments | Development environment for device control | |

| LPPT control software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| LPPT intensity software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| LPPT laser control software | BAM | part of the LPPT software package by LabVIEW 2013 SP1 | |

| Matlab 2016b | MathWorks | Postprocessing of the measurement data | |

| LPPT postprocessing software | BAM | Postprocessing of the measurement data | |

| IR camera control PC | InfraTec | Control PC is supplied by camera distributor | |

| IR camera control software | InfraTec | Irbis 3 Professional | |

| InfraTec SDK | InfraTec | Dynamic Link Library as interface between the native data aquisition format of Infratec and Matlab | |

| IR camera | InfraTec | Image IR 8300 | 640 x 512, cooled InSb detector, wavelength 2 µm..5.7 µm, noise = 20 mK + accessories (LAN cable, Digital in/out cable, space ring, power supply, case) |

| Tripod | Manfrotto | 161MK2B | |

| IR camera mount | Manfrotto | 405 | |

| Projector development kit (PDK) for digital light processing (DLP) technology (DLP Light Commander 5500) | Logic PD | DLP-LC-DLP5500-10R | DLP5500 Digital Micromirror Device from Texas Instruments included , light engine and case need to be disassembed |

| PDK control software | Logic PD | Included when delivered, DLP Light Commander control software | |

| Mechanical platform for the PDK | BAM | Self made (140 x 230 x 420) mm3 | |

| Power meter control unit | Ophir | Vega | USB Interface |

| 30 W power meter head | Ophir | 30(150)A-LP1-18 | Power meter head to determine Transmission of the projector system |

| 500 W power meter head | Ophir | FL500A | Power meter for process supervision |

| Motion controller | Newport | ESP301 | with USB Interface |

| Translation stage | Newport | M-ILS200CC | Connected to ESP301 |

| Photodiode with amplifier | Thorlabs | PDA 36A-EC | 1" mount |

| Reflective filter ND1 | Thorlabs | ND10A | to be mounted to the PDA 36A |

| Pinhole 1" | Thorlabs | P1000S | to be mounted to the PDA 36A |

| Optical aluminium breadboard | Thorlabs | MB60120/M | (1,200 mm x 900 mm) base |

| Plano Convex Lens f = 200 mm | Thorlabs | LA1979-B | Coated for IR, first telescope lens |

| Plano Convex Lens f = 75 mm | Thorlabs | LA1145-B | Coated for IR, second telescope lens |

| xy-translation stage | Newport | M401 | Used for adjusting the telecope |

| Beamsampler | Thorlabs | BSF20-B | Splits the optical output, used to reduce the optical input for the projector system |

| Mirror | Thorlabs | BB2-E03 | Mirror for coupling the beam to the DLP Light Commander |

| Heavy duty lab jack | Thorlabs | L490 | Used for the fiber mount and on top of the linear stage to position the sample (2x) |

| PDK-objective | Nikon | Nikon AF Nikkor 50 mm 1:1:8:D | Objective for DLP Light Commander, 50 mm |

| Plano Convex Lens f = 100 mm | Thorlabs | LA1050 -B | Lens is attached to the Nikon Objective |

| Bi-Convex Lens f = 60 mm | Thorlabs | LB1723 -B | Lens to be attached to the Nikon objective in order to determine the optical transmission with the 30 W measurement head |

| Square protected gold mirror | Thorlabs | PFSQ20-03-M01 | |

| High power IR sensor card | Newport | F-IRC-HP-M | Sensor card to check the optical pathway |

| 2" crosshairs | BAM | Self-made | |

| 1" crosshairs | BAM | Self-made | |

| Bullseye level | Thorlabs | LCL01 | |

| Translation Stage | Newport | M-UMR8.25 | Used for measuring the beam profile |

| Micrometer screw | Newport | DM17-25 | Used with translation stage M-UMR8.25 |

| Mounted Zero Aperture Iris | Thorlabs | ID75Z/M | used to check the optical pathway |

| Bases and Post Holders Essentials Kit, Metric and Universal Components | Thorlabs | ESK01/M | Basis |

| Posts & Accessories Essentials Kit, Metric and Universal Components | Thorlabs | ESK03/M | |

| M6 Cap Screw and Hardware Kit | Thorlabs | HW-KIT2/M | |

| Construction Rails | Thorlabs | XE25L700/M | |

| 1" Construction Cube | Thorlabs | RM1G | Used to mount construction rails |

| Electrical discharge machining | Sodick | AG60L | www.sodick.de |

| St37 block of steel (100 x 100 x 40) mm3 |

BAM | self-made, hidden defect with remaining wall thicknesses of 0.25 mm, 0.5 mm, 0.70 mm, 1.25 mm (shown in Figure 5) | |

| St37 block of steel (100 x 100 x 40) mm |

BAM | self-made, hidden defect with remaining wall thicknesses of 1 mm, 1.5 mm, 1.75 mm, 2 mm (shown in Figure 5) | |

| Graphite spray | CRC Industries Europe NV | GRAPHIT 33 | Ref. 20760, 200 mL aerosol (Kontakt-Chemie) |

| Protective tape | Tesa | tesakrepp 4348 | used to protect the hidden defects while coating |

References

- Thiel, E., Kreutzbruck, M., Ziegler, M. Laser-projected photothermal thermography using thermal wave field interference for subsurface defect characterization. Appl. Phys. Lett. 109 (12), 123504 (2016).

- Ibarra-Castanedo, C., Tarpani, J. R., Maldague, X. P. V. Nondestructive testing with thermography. Eur. J. Phys. 34 (6), 91-109 (2013).

- Maldague, X. P. Introduction to NDT by active infrared thermography. Mater. Eval. 60 (9), 1060-1073 (2002).

- Li, T., Almond, D. P., Rees, D. A. S. Crack imaging by scanning pulsed laser spot thermography. Ndt&E Int. 44 (2), 216-225 (2011).

- Lugin, S. Detection of hidden defects by lateral thermal flows. Ndt&E Int. 56, 48-55 (2013).

- Li, T., Almond, D. P., Rees, D. A. S. Crack imaging by scanning laser-line thermography and laser-spot thermography. Meas. Sci. Technol. 22 (3), (2011).

- Pech-May, N. W., Oleaga, A., Mendioroz, A., Salazar, A. Fast Characterization of the Width of Vertical Cracks Using Pulsed Laser Spot Infrared Thermography. Journal of Nondestructive Evaluation. 35 (2), 22 (2016).

- Thiel, E., Kreutzbruck, M., Ziegler, M. Proc. SPIE 9761. Douglass, M. R., King, P. S., Lee, B. L. , Spie-Int Soc Optical Engineering. (2016).

- Thiel, E., Kreutzbruck, M., Ziegler, M. Proc. WCNDT 2016. , 6 (2016).

- Mandelis, A. Diffusion-Wave Fields: mathematical methods and Green functions. , Springer-Verlag. (2001).

- Almond, D., Patel, P. Photothermal Science and Techniques. 10, Chapman & Hall. (1996).

- Salazar, A. Energy propagation of thermal waves. Eur. J. Phys. 27 (6), 1349-1355 (2006).

- Bennett, C. A., Patty, R. R. Thermal wave interferometry: a potential application of the photoacoustic effect. Appl. Opt. 21 (1), 49-54 (1982).

- Busse, G. Stereoscopic depth analysis by thermal wave transmission for nondestructive evaluation. Appl. Phys. Lett. 42 (4), 366 (1983).

- Holtmann, N., Artzt, K., Gleiter, A., Strunk, H. P., Busse, G. Iterative improvement of Lockin-thermography results by temporal and spatial adaption of optical excitation. Qirt J. 9 (2), 167-176 (2012).

- Pribe, J. D., Thandu, S. C., Yin, Z., Kinzel, E. C. Toward DMD illuminated spatial-temporal modulated thermography. Proc. SPIE 9861. , (2016).

- Ravichandran, A. Spatial and temporal modulation of heat source using light modulator for advanced thermography. , Missouri University of Science and Technology. (2015).

- DLP 0.55 XGA Series 450 DMD. , TexasInstruments. (2015).

- Application Note - DLP System Optics. , TexasInstruments. Available from: http://www.ti.com/general/docs/lit/getliterature.tsp?baseLiteratureNumber=dlpa022&keyMatch=dlpa022&tisearch=Search-EN-Everything (2010).

- DLP LightCommander Control Software - User Manual. , LogicPD. Available from: https://support.logicpd.com/ProductDownloads/LegacyProducts/DLPLightCommander.aspx?_sw_csrfToken=318b0448 (2011).

- White Paper - Laser Power Handling for DMDs. , TexasInstruments. Available from: http://www.ti.com/general/docs/lit/getliterature.tsp?literatureNumber=dlpa027&fileType=pdf (2012).

- Moench, H., et al. High-power VCSEL systems and applications. Proc. SPIE 9348. , (2015).