Abstract

En omvendt mikroemulsion anvendes til indkapsling monometallic eller bimetal hurtig overgang metal oxide nanopartikler i mikroporøse silica skaller. De silica-indkapslet metaloxid nanopartikler derefter carburized i en methan / hydrogenatmosfære ved temperaturer over 800 ° C til dannelse af silica-indkapslet hurtig overgang metalcarbider nanopartikler. Under carburization processen, silica skaller undgå sintring af hårdmetal tilstødende nanopartikler samtidig forhindrer aflejring af overskydende overflade carbon. Alternativt kan de silicabaserede indkapslet metaloxid-nanopartikler nitridized i en ammoniakatmosfære ved temperaturer over 800 ° C til dannelse hurtig overgang nanopartikler nitrid silica-indkapslet. Ved at justere den omvendte mikroemulsion parametre, tykkelsen af silica skaller, og carburization / nitrideringsmidler betingelser, de overgangen metalcarbider eller nitrid nanopartikler kan indstilles til forskellige størrelser, sammensætninger, ennd krystal faser. Efter opkulning eller nitridering, er de silica skaller fjernes derefter under anvendelse af enten et rum-temperatur vandig ammoniumbifluorid opløsning eller en 0,1 til 0,5 M NaOH-opløsning ved 40-60 ° C. Mens silica skaller opløsning, et højt overfladeareal støtte, såsom carbon black, kan sættes til disse løsninger til opnåelse af understøttede hurtig overgang metalcarbider eller nitrid nanopartikler. Hvis der ikke tilsættes højt overfladeareal, så nanopartiklerne kan lagres som nanodispersion eller centrifugeres for at opnå en nanopowder.

Introduction

Tidlig overgang metalcarbider (TMCS) er billige, jord-rigelige materialer, der udviser høj termisk og elektrokemisk stabilitet samt unikke katalytiske aktiviteter. 1-3 Især wolframcarbid (WC) og molybdæn hårdmetal (Mo 2 C) har blevet undersøgt udførligt for deres katalytiske ligheder med platinmetaller (platinmetaller). 4,5 På grund af disse gunstige egenskaber, er TMCS blevet identificeret som kandidater til at erstatte dyre PGM katalysatorer i nye vedvarende energiteknologier, såsom omdannelse af biomasse, brændselsceller, og elektrolysatorer. 6,7

For at maksimere katalytisk aktivitet, er kommercielle katalysatorer næsten altid formuleret som ultrasmå nanopartikler (diameter <10 nm) er fordelt på et højt overfladeareal, såsom kønrøg. 8 imidlertid syntesen af TMCS kræver højere temperatur end ~ 700 ° C. Dette fører til omfattende sintring af nanoparticles (NP'er), overskydende overflade kulstof deposition (koks), og termisk støtte nedbrydning. Både partikel sintring og støtte nedbrydning fører til nedsat materialeoverfladen områder. Overskydende overflade urenheder deposition blokke aktivt metal sites, som har vist sig i høj grad at reducere eller i nogle tilfælde helt fjerne den katalytiske aktivitet af TMCS. 9,10 Som sådan er den grundlæggende undersøgelse af TMC reaktivitet overvejende udført på bulk-mikropartikler eller tynde film med fint kontrollerede overflader i stedet på høj areal TMC nanomaterialer.

Der er blevet udviklet mange metoder til at syntetisere TMC NP, men disse metoder er ikke egnede til syntese af katalytisk aktive TMC NP'er. Traditionelle vådimprægnering teknikker anvender metalsaltopløsninger imprægneret på et højt overfladeareal. Ved opvarmning kan vådimprægnering metoder udsætte katalysator støtte til destruktive carburizing betingelser, der fører til at understøtte nedbrydning. Endvidere sintring Cen kun formindskes ved lave belastninger vægt-% af metallet på bæreren, og det er heller ikke muligt at syntetisere understøttede TMC nanopowders hjælp vådimprægnering. Adskillige nyere fremgangsmåder involverer blanding af en metal-precursor med en carbon precursor og anvende konventionelle og ukonventionelle opvarmningsteknikker. 11-18 Overskydende carbon anvendes til at forhindre sintring, men denne overskydende kulstof resulterer i omfattende overflade carbon, hvilket gør disse materialer ikke er egnede til katalytiske anvendelser.

På grund af disse syntetiske udfordringer har TMCS traditionelt blevet undersøgt som co-katalysatorer 11 for platinmetaller, katalysatorbærere for platinmetaller, 19-22 eller støtter for aktive PGM monolag. 23-25 Metoden præsenteres her giver evnen til at syntetisere både ikke-sintret og metal-termineret TMC NP'er samt overgangsmetalnitrid (TMN) NP'er med afstemmelige størrelser, krystallinske faser, og metallisk sammensætning. 26. Metoden præsenterede også tilbyder ability at opnå TMC eller TMN nanodispersions eller deponere TMC og TMN NPs på et højt overfladeareal katalysatorbærer ved stuetemperatur og dermed mindske termisk nedbrydning support. Denne metode er derfor egnet til standalone katalytiske anvendelser af TMC og TMN nationale parlamenter, udvikling af avanceret multimetalliske TMC og TMN nationale parlamenter eller andre anvendelser, der kræver fint styrede partikelstørrelser og overflader. 26

Den præsenteres her metode bruger en tre trins-protokol til at syntetisere TMC og TMN NP'er. I det første trin, er en omvendt mikroemulsion (RME), der anvendes til at belægge hurtig overgang metaloxid (TMO) NP'er i silica nanosfærer. Emulsionen fremstilles ved at dispergere vanddråber i en ikke-polær medium ved anvendelse af et kommercielt ikke-ionisk overfladeaktivt. De silica-indkapslet TMO NP underkastes derefter enten carburizing eller nitridizing varmebehandlinger. Her silica forhindrer partikel sintring ved høje temperaturer, samtidig med at de reaktive gasser at diffundere til than TMO NP'er og konvertere dem til TMC eller TMN NP'er. I det sidste trin, er de silica skaller fjernes med enten sur eller alkalisk behandling til opnåelse af TMC eller TMN nanodispersions, der kan dispergeres på et højt overfladeareal, såsom kønrøg.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. Syntese af Silica-indkapslet Monometallic eller Bimetal Metal Oxide Nanopartikler

- Forbered den omvendte mikroemulsion

- Tilføj 240 ml vandfrit n-heptan til en ren, ovntørret 1 L rundbundet kolbe (RBF) indeholdende en ovntørret magnetisk omrører med en ren, ovntørret måleglas.

- Tilføj 54 ml polyoxyethylen (4) laurylether til n-heptan under konstant omrøring.

Bemærk: På grund af den høje viskositet og lav overfladespænding overfladeaktivt middel, bør der anvendes en ren, tør 60 ml sprøjte at opnå nøjagtige mængder i stedet for en gradueret cylinder. - Tilføj 7,8 ml ultrarent, deioniseret (DI) vand under konstant omrøring med en pipette. Forsegl RBF med en gummiprop og Parafilm voks. Lad RME blandes i mindst 10 min.

- Tilføj 0,1 til 0,5 ml reagenskvalitet NH4OH til emulsionen, hvis det ønskes at reducere hydrolyse tid.

Bemærk: Nogle metalalkanolat forstadier hydrolyze langsomt ved neutral pH. Lad RME blandes i mindst en anden 10 min efter tilsætning af NH4OH. Som et repræsentativt eksempel, tilføjer 0,5 ml NH4OH anbefales til synteser involverer titan (IV) isopropoxid.

- Forbered et metalalkoxid precursor, alkohol og n-heptan opløsning

- Tilslut en ren, ovntørret 250 ml RBF til en Schlenk linie og skyl med nitrogen. Alternativt, skal du placere den rene, ovntørret 250 ml RBF i en tør kvælstof handskerummet.

- Tilsæt 12 ml af 5% w / v wolfram isopropoxid (WIPO) i isopropanol under anvendelse af en ren, tør sprøjte. (IV) isopropoxid (TiIPO) På dette stadium kan andre metalalkoxider også tilsættes, såsom tantal (V) isopropoxid (Taipo), molybdæn (V) isopropoxid (MoIPO), niobium (V) isopropoxid (NbIPO), titan, nikkel (II) methoxyethoxide (NiMEO), cobalt (II) isopropoxid (CoIPO), etc.

Bemærk: metalalkoxider kan købes kommercielt eller syntetiseres ved tilsætning af en anhydroos alkohol til det tilsvarende metalchlorid salt ved anvendelse af en Schlenk linie som beskrevet andetsteds. (Advarsel: metalalkoxid syntese ud fra de metalchloridforbindelser udgivelser gasformig HCI og skal udføres i et godt ventileret stinkskab) 27 - Ved hjælp af en ren, ovntørret kanyle, overføre 120 ml vandfrit n-heptan til 250 ml RBF indeholdende metalalkoxid-opløsning

- Ved hjælp af en ren, ovntørret kanyle, overføre metalalkoxid-alkohol-n-heptan opløsningen i RME under konstant omrøring over span på 10 minutter.

Bemærk: metalalkoxider, der reagerer kraftigt med vand, såsom tellur (IV) isopropoxid, er et meget langsommere dråbevis sats Derudover kræves. Den endelige opløsning skal være optisk klare uanset metalalkoxid prækursor, som anvendes, men kan være forskellige farver afhængigt af metalalkoxider anvendes, og deres oxidationstrin. Vi bemærker, at om emulsionen er transparente eller gennemskinnelige er afhængig af partikelstørrelsemens farven er afhængig af metal oxidationstrin. - Efter 4 timer, skal du bruge en ren, tør sprøjte til at injicere 1,4 ml reagenskvalitet NH4OH i dråbevis løsningen. Derefter bruger anden ren, tør sprøjte injiceres 1,2 ml reagenskvalitet tetraethylorthosilicat (TEOS) dråbevis.

Bemærk: Natriumhydroxid (NaOH) bør ikke anvendes, da det kan føre til fortætning af silica skaller under carburization / nitridation og resultere i natrium urenheder i gitter af de endelige nanopartikler. Resterende NH4OH derimod hensigtsmæssigt nedbrydes i løbet af varmebehandling. - Efter 16,5 timer, fjern gummiproppen, og brug en ren, tør måleglas at tilføje 300 ml methanol til opløsningen under konstant omrøring.

- Efter 10 minutters omrøring, fjerne omrører og lad opløsningen bundfælde sig.

Bemærk: Der vil være to væskefaser stede: a heptan-rig øvre fase og en methanol-rige nedre fase. Den silica-indkapslet metal oXide nanopartikler, der er udpeget som SiO2 / MO x vil sedimentere til bunden af kolben fra den nedre fase. - Efter 1 time dekanteres væskefaser i et organisk affaldsbeholder og indsamle fastfase SiO2 / MO x i rene 50 ml centrifugerør.

Bemærk: Hvis polypropylen eller polystyren centrifugerør bliver brugt, kan præcipitanten ikke opbevares langsigtet i denne tilstand som den resterende heptan langsomt vil opløse centrifugerøret, får det til at aflang. Desuden kan resterende NH4OH og TEOS forårsage SiO2 at fortsætte med at vokse ud over, hvad der var ønsket. - Centrifuger SiO2 / MO x fase ved 2.056 xg i 5 min, derefter dekanteres supernatanten i et organisk affaldsbeholder.

- Tilføj 10-30 ml acetone til hver 50 ml centrifugerør og for at sprede pulveret i acetone ved rystning eller sonikering. Dette hjælper med at fjerne overskydende overfladeaktive før kalcinering.

- Centrifuge SiO 2 / MO x og acetone blanding ved 4.626 xg i 10 minutter og derefter dekanteres supernatanten i et organisk affaldsbeholder. Lad SiO2 / MO x gel tørre natten over.

2. Varmebehandling af det syntetiserede Powder

Forsigtig Statement: hydrogen, methan og ammoniak gas er meget brandfarlige. Ammoniakgas er giftigt. En grundig lækage-kontrol skal udføres, før alle varmebehandlinger, og behandlingerne skal udføres i kvarts-rørovn opbevares i et godt ventileret stinkskab med en oliebobler ved gasudløbet. Alle gasflasker bør udstyres med Flammefælder og opbevares væk fra ovnen. Hvis påkrævet ved lov eller institutionelle regler, bør overskydende ammoniak gas bobles gennem en stor mængde vand, og enten kasseres som base affald eller neutraliseret til pH 7 ammoniumchloridopløsning hjælp HCI.

- Brænding af SiO2 / MO x PowdeR i luft

- Knuse den tørrede SiO2 / MO x gel til et fint pulver under anvendelse af et glas omrører eller morter og pistil. Sæt pulveret i aluminiumoxiddigel både og belastning i et kvarts-rør ovn.

- Anvendelse af en 2 ° C / min opvarmningshastighed, kalcinere SiO2 / MO x pulver under 100 sccm af luft ved 450 ° C i 1 time. Dette fjerner enhver tilbageværende overfladeaktivt middel og øger også mikroporøsiteten af silica skaller. Efter ovnen er afkølet, fjern kalcinerede SiO2 / MO x pulver og butik i omgivende forhold.

- Opkulning af SiO2 / MO x pulver i et methan / hydrogenatmosfære

- Indlæse kalcineret SiO2 / MO x pulver i en uglaseret aluminiumoxid smeltedigel båd og anbringes i en kvarts-rør ovn. Skyl kvarts-rørovn med nitrogen i mindst 30 minutter for at fjerne oxygen. Udfør en lækage kontrol ved at sprøjte alle samlinger med sæbevand.

- Ved hjælp af en2 ° C / min opvarmningshastighed, carburize SiO 2 / MO x pulver under 120 sccm hydrogen og 33 SCCM af methan ved 850 ° C i 4 timer til dannelse af SiO2 / MC x.

- Efter 4 timer, standse strømmen af metan og hold pulveret ved 850 ° C i 1 time på blot 120 SCCM af brint til at fjerne eventuelt overskydende overflade kulstof.

- Tillad ovnen til langsomt at afkøle til stuetemperatur under 120 sccm af hydrogen. Derefter skylles ovnen med nitrogen i mindst 30 minutter for at fjerne hydrogen.

- Flow 95 SCCM af kvælstof og 5 SCCM af luft over pulver til 3 timer langsomt passivere karbiderne før udsættelse for luft.

- Fjern SiO2 / MC x pulver fra ovnen og opbevar det i et vakuum ekssikkator eller i en tør nitrogen handskerum at forhindre langsigtede bulk-oxidation af metalcarbider nanopartikler i luft.

- Nitrering af SiO2 / MO x pulver i et ammoniakatmosfære

- Load det kalcinerede SiO2 / MO x pulver i en aluminiumoxiddigel båd og anbringes i en kvarts-rørovn.

- Skyl kvarts-rørovn med nitrogen i mindst 30 minutter for at fjerne oxygen.

- Anvendelse af en 2 ° C / min opvarmningshastighed, nitridize SiO 2 / MO x pulver under 100 sccm af ammoniak ved 800 ° C i 4 timer til dannelse af SiO2 / MN x.

- Tillad ovnen til langsomt at afkøle til stuetemperatur. Derefter skylles ovnen med nitrogen i mindst 30 minutter til fjernelse af ammoniak.

- Flow 95 SCCM af kvælstof og 5 SCCM af luft over pulver til 3 timer langsomt passivere de nitrider før udsættelse for luft.

- Fjern SiO2 / MN x pulver fra ovnen og opbevar det i et vakuum ekssikkator eller i en tør nitrogen handskerum at forhindre langsigtede bulk-oxidation af nanopartikler de metalnitrid i luften.

3. Fjernelse af Silica skaller og Støtte til Nanopartikler

Forsigtig Erklæring: ammoniumbifluorid (ABF) er meget giftigt. Det bør kun håndteres i et godt ventileret stinkskab hjælp ordentlig personlige værnemidler, herunder butyl-gummihandsker, et ansigt skjold og en HF-resistent labcoat med HF-resistente ærmer. Glas og metal lab udstyr må aldrig bruges ved håndtering af ABF.

- Silica Opløsning i ammoniumbifluorid til Syre-Stabil metalcarbider og nitrider (såsom toilet og W 2 N)

- Der afvejes 200 mg af SiO2 / MC X eller SiO2 / MN x og sat i en 30 ml lukket beholder polypropylen med teflonbelagt magnetisk omrører.

- Hvis det ønskes at understøtte nanopartiklerne på et højt overfladeareal katalysatorbærer, såsom kønrøg eller carbon-nanorør, afvejes materialet og føje den til lukket beholder polypropylen.

Bemærk: Massen afvejet vil afhænge af den ønskede belastning af nanopartikler på the support. For katalysatorbærere, der ikke er stabile i ABF, såsom aluminiumoxid, kan tilsættes holderen efter den silica er blevet fjernet, og ABF neutraliseres. Hvis der tilføjes ingen støtte, vil en nanodispersion opnås. - Der tilsættes 20 ml ultrarent vand DI og begynder at blande til dannelse af en suspension. Alternativt tilsættes 20 ml foruddefineret 20 vægt-% ABF-opløsning.

- Der afvejes 5 g ABF og derefter tilføje til omrøring blanding. Når tilføjede, forsegle beholderen polypropylen.

Bemærk: Opløsning af ABF i vand er endotermisk, så temperaturen af opløsningen vil falde. - For at sikre fuldstændig opløsning af silica og god dispersion af nanopartikler på katalysatorbæreren, standse reaktionen efter 16 timer ved tilsætning af reagenskvalitet NH4OH dråbevis at neutralisere ABF opløsningen til en pH-værdi på 6-7. Advarsel: denne reaktion er exoterm.

- Tøm neutraliserede blanding i et centrifugerør og centrifugeres ved 2.056 xg i 10 minutter.

- Tøm supernatant i en alkalisk affaldsbeholder (for at sikre fuldstændig neutralisering) og redispergere katalysatoren pulver i 20 ml ultrarent DI vand.

- Centrifuger ved 4626 xg i 10 min, kasseres supernatanten, og gøre en sidste 20 ml DI-vand skyl. Det kan være nødvendigt op til 12.850 xg for nanopartikler ikke understøttes.

- Tør pulveret under vakuum og derefter gemme i en vakuumekssikkator eller tørt nitrogen handskerum at forhindre langsigtet bulk-oxidation af metalcarbider eller nitrid nanopartikler.

- Silica Opløsning i natriumhydroxid til Alkaline-Stabil Carbider og nitrider (såsom TAC'er og Ta 3 N 5)

- Der afvejes 200 mg af SiO2 / MC X eller SiO2 / MN x og sat i en 50 ml glas RBF med en magnetisk omrører. Afvej og tilføje en katalysatorbærer, hvis det ønskes.

- Der tilsættes 30 ml mindst 0,1 M vandig NaOH-opløsning. Vedhæft en kondensator til RBF eller forsegle med en gummiprop og Parafilm voks.

- Der opvarmes til 60 ° C under konstant omrøring i 16 timer. Efter afkøling centrifugeres opløsningen ved 2.056 xg i 10 minutter.

- Tøm supernatanten i en alkalisk affaldsbeholder og redispergere katalysatoren pulver i 20 ml ultrarent DI vand.

- Centrifuger ved 4626 xg i 10 min, kasseres supernatanten, og gøre en sidste 20 ml DI-vand skyl. Det kan være nødvendigt op til 12.850 xg for nanopartikler ikke understøttes.

- Tør pulveret under vakuum og derefter gemme i en vakuumekssikkator eller tørt nitrogen handskerum at forhindre langsigtet bulk-oxidation af metalcarbider eller nitrid nanopartikler.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

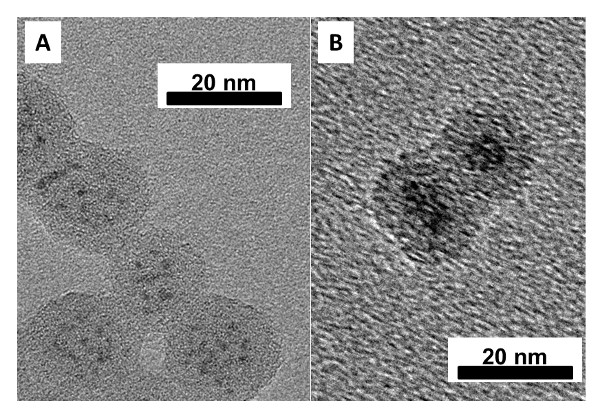

I det første trin i protokollen, er målet at indkapsle monometallic eller bimetal overgang metaloxid (TMO) NP'er inden mikroporøse silica sfærer. Figur 1 viser billeder taget af repræsentative synteser før og efter fældning med methanol. To reproducerbare morfologiske resultater er blevet observeret i dette trin, der synes at være afhængig af de metaller, der anvendes i syntesen: TMO nationale parlamenter kan enkeltvis belagt med en silica-kugle (figur 2b) eller flere TMO NP'er kan belægges i en enkelt silica kugle (figur 2a). Enkelt-coatede TMO NP'er er blevet observeret for synteser under anvendelse af Ti, Ta, Nb og, mens multipelt overtrukne TMO NP'er er blevet observeret for Mo og W. Det er muligt at syntetisere disse metaller også i enkelt-overtrukne formuleringer ved at udføre metalalkoxid hydrolyse ved forhøjet pH. Tabel 1 Detaljer resultater til styring partikelstørrelse og sammensætning ved hjælp af RME.Vi hypotesen, at ved forhøjet pH-værdi, satsen for NP væksten er højere, og større nationale parlamenter kan lettere nucleate SiO2 sfære vækst (figur 6c, d). Ved lav pH, visse metalalkoxider hydrolyserer meget langsomt, hvilket resulterer i ultrasmå TMO kerner, der i sidste ende blive indlejret i SiO 2 kugler (figur 6a, b).

Metallet sammensætningen af TMO NPS styres af metalalkoxider føjet til RME, og om de er blandet sammen (som vist i given protokol) eller tilsættes sekventielt. For eksempel kan Taipo blandes med WIPO og heptan inden den indsprøjtes i RME, eller et Taipo / kunne heptanblanding injiceres i RME 4 timer efter en WIPO / heptan blandingen er blevet indsprøjtet og fik lov til at hydrolysere.

Mange variable skal anses for at kontrollere størrelsen af TMO NP'er. Det første sæt variabler er udvælgelsen af det overfladeaktive middel og oliefasen. Her er vandet / n-heptane / Brij-L4® systemet er blevet valgt på grund af sin brede stabilitet vindue og evnen til at syntetisere meget små nanopartikler. Alternativt kan vand / n-heptan / Igepal CO-520® anvendes, hvis større TMO NP'er ønskes som vist i figur 3. Alternativt kan man modificere satserne for kimdannelse vs. vækst ved tilsætning NH4OH til RME før metal alkoxid Desuden resulterer i større NPs som vist i figur 6c og d, og skitseret i tabel 1. Når RME-systemet er valgt, kan det første sæt variabler kontrollerer TMO størrelse grupperes sammen som RME kontrolparametre. Disse omfatter vand: overfladeaktivt middel, olien: vand-forholdet, olien: overfladeaktivt middel, temperaturen af RME, og omfanget af konvektiv blanding. Disse parametre diktere størrelsen af de suspenderede vanddråber, deres nærhed til hinanden i emulsionen, deres gennemsnitlige polydispersitet, end satserne for dråbesammensmeltning og adskillelse.

Det endelige sæt variabler påvirker TMO NP størrelse kan klassificeres som metalalkanolat parametre hydrolyse kontrol. Heriblandt metalalkoxid: vand molforhold, hvor lang tid metalalkoxid tillades at hydrolysere før initiering af silicabelægningen, pH vanddråberne, temperaturen og hastigheden af metalalkoxid tilføjelse til RME-systemet.

I sidste ende er målet med denne metode er at producere ikke-sintrede og metal-termineret TMC og TMN nanopartikler (benævnt TMCN NP'er for nemheds skyld). Indhentning dette resultat afhænger syntese mikroporøse silica belægninger med høj termisk stabilitet, der også hæmmer sintring af TMC og TMN nanopartikler. For at opnå dette resultat, er der to sæt af variabler, der skal overvejes: kontrol variabler påvirker den termiske stabilitet af silica og kontrol variabler påvirker TMCN partikelstørrelse distribution (PSD).

Ved opvarmning kan mikroporøs silica overgang til tætte faser og i sidste ende til at kvarts, hvilket gør det vanskeligt at opnå fase-rent TMCN NP'er og kan gøre silica fjernelse mere udfordrende. For at maksimere den termiske stabilitet af silica belægninger, er det blevet observeret, at en høj pH-værdi er nødvendig under TEOS hydrolyse og at SiO2 / TMO NP'er bør udfældes fra RME anvendelse af methanol i modsætning til andre almindeligt fældningsmidler såsom acetone eller isopropanol. Figur 4 viser pulver-ray diffraktogrammer (PXRD) af carburized SiO2 / WO x materialer med silica belægninger udført ved forskellige pH-værdier, mens figur 5 viser PXRD diffraktogrammer af carburized SiO 2 / WO x materialer med silica belægninger udført ved den samme pH, men udfældes med tre forskellige opløsningsmidler. Har vist TEOS hydrolyse ved høj pH-værdi fører til et stort antal undercoordinated Q2 og Q3 sites, hvilket resulterer i en højere mikroporevolumen. 28 Indflydelsen af udfældningsmidlet på silica termisk stabilitet er dårligt forstået, men TEM billeder tyder på, at flokkulering med methanol fører til mindre aggregerede SiO2 / TMO fnug sammenlignet med acetone og isopropanol (resultater ikke vist). Vi finder støtte til denne hypotese fra TEM billeder af SiO 2 / TMO flokke udfældet med mindre end den anbefalede mængde methanol i proceduren. For synteser flokkulerede med mindre methanol, flokkene synes mere aggregeret og silica er mindre stabile, overgangen til kvarts-lignende domæner ved lavere temperaturer end når overskydende methanol anvendes under flokkuleringstrin (resultater ikke vist).

Den TMCN PSD styres af størrelsen af den oprindelige TMO NP'er samt silica nanostruktur. I teorien, hvis TMCN sintring fuldt ud kan afbødes af silica skaller på carburizing / nitridizing betingelser, så TMCNPSD vil være fuldt kontrolleret af den oprindelige TMO PSD, justeret med forskellen tætheden mellem den initiale hydreret, amorf TMO gitter og den endelige krystallinske TMC eller TMN gitter. Et sådant resultat har været tæt opnås ved hjælp af tyk silica skaller med repræsentative eksempler, der er vist i figur 6c, og d.

Hvis sintring ikke er helt dæmpet, så den endelige TMCN PSD vil blive kontrolleret af både den oprindelige TMO PSD og silicabelægningen. Dette gælder især for tynde silica belægninger eller for ultrasmå 1-2 nm TMO NP, der lettere kan diffundere inden silica belægninger. Et repræsentativt eksempel er vist i figur 6a og 6b. Her er det samme indledende 1-2 nm TMO PSD anvendes, men silicabelægningen ændres fra 50 nm til 35 nm. I tyk silicabelægningen, er sintring afbødes og en 1-2 nm TMC PSD opnås under den tynde silicabelægningen, sintring kun er delvist afbødes og en2-3 nm TMC PSD resultater. Bemærk, at nogle sintring er til stede på overfladen af silikakugler post-carburization, som vi tilskrive små overfladebundet TMC NP, der sideværts kan diffundere hen over overfladen af de kiselsyreanhydridkuglerne og sinter.

Efter carburization, er det blevet observeret, at for multipelt overtrukne TMCN NP, silica belægninger forbliver sfærisk med minimal sintring af silica (figur 6a og 6b). I modsætning til enkelt-coatede TMCN NP, silica belægninger sintre sammen (figur 6c og 6d). Vi hypotesen, at multipelt overtrukne TMCN NP'er tilvejebringe strukturel integritet til kiselsyreanhydridkuglerne ved høje temperaturer, hvilket forhindrer sintring af silikakugler. Mens dette ikke er tilfældet for enkelt-coatede TMCN NP, er sintring af kiselsyreanhydridkuglerne ikke observeret at inhibere evnen af silica overtræk både for at forebygge sintring af TMCN NPs samtidig give carbugrammeringen eller nitridizing gasmolekyler at diffundere gennem dem (figur 6c og 6d). PXRD diffraktogrammer er medtaget i figur 8 til forskellige monometallic og heterometallic tidlige overgang metal hårdmetal og nitrid nanopartikler i forskellige størrelser.

Opløsning af de TMCN NP'er onto carbon black (CB) fører som Vulcan XC-72R til godt spredt, støttet NP'er. Et repræsentativt resultat er vist i figur 7c. Alternativt, hvis der ikke tilsættes støtte, er en sort nanodispersion opnåede suspension som vist i figur 7a. Fordi ingen overflade stabiliseringsmidler tilsættes under eller efter opløsningen, de TMCN NP'er danne små aggregater i opløsning, et repræsentativt eksempel, som er vist i figur 7b.

| Eksperimentel Resultat | Forstadier | Initial NH4OH (ml) | Final NH4OH (ml) | TEOS (ml) | |

| 1-2 nm WC | W (VI) IPO (5% w / v) | 12 | 0 | 2.7 | 1.2 |

| 2-3 nm WC | W (VI) IPO (5% w / v) | 12 | 0 | 1.4 | 0.6 |

| 6-8 nm WC | W (VI) IPO hjemmelavede (5% w / v) | 12 | 0,4 | 1.4 | 1.6 |

| 7-10 nm WC | W (IV) IPO hjemmelavede (6,5% vægt / volumen) | 8.8 | 1.4 | 1.4 | 1.6 |

| 9-13 nm WC | W (IV) IPO hjemmelavede (6,5% vægt / volumen) | 10.2 | 1.4 | 1.4 | 1.6 |

| 4-6 nm Ti 0,1 W 0.9 C | W (VI) IPO (5% w / v) | 10.8 | 0,7 | 1.4 | 0.6 |

| Ti (IV) IPO (5% w / v) | 0,7 | ||||

| 7-10 nm (Ni 0,3 W 0.7) 2 C | W (VI) IPO (5% w / v) | 8.4 | 0,4 | 1.4 | 0.6 |

| Ni (II) MEO (5% w / v) | 1.4 |

Tabel 1:. Styring TMC partikelstørrelse med regulering RME parametre * Initial NH4OH er, hvis NH4OH er blevet tilføjet til emulsionen før metalalkoxid hydrolyse mens den endelige NH4OH er den samlede mængde af NH4OH stede i emulsionen før TEOS injiceres.

Figur 1: repræsen tant billeder af RME synteser indeholder SiO 2 / TMO NP'er umiddelbart før (A - C) og efter (D, F) tilsætning af 300 ml methanol. (A) viser en syntese af SiO2 / WO x, (B) viser et SiO2 / Mo 0,06 W 0,94 O x syntese, og (C) viser et SiO2 / Mo 0,54 W 0,46 O x syntese, mens (D) og (E) viser forskellige synsvinkler af SiO2 / WO x syntese efter tilsætning af methanol. I (D) og (E), den øverste fase er heptan-rige væskefase, den nedre væskefase er methanol-rige, og i bunden af kolben er SiO2 / WO x fnug. Re-print med tilladelse fra henvisning 26.

Figur 2: repræsentant TEM billeder af (A) multipelt overtrukket WO x NP'er inden SiO 2 kugler og (B) enkeltvis overtrukne Ta 0,3 W 0,7 O x NP inden SiO 2 kugler. Skalaen barer er i nanometer. Modificeret fra henvisningen 26.

Figur 3: Repræsentant TEM billeder af SiO2 / WO x syntetiseret under identiske betingelser, der er beskrevet i proceduren, undtagen med 60 ml Igepal® CO-520 i stedet for 54 ml af Brij®-L4 tensid Skalaen bar er i nanometer.. Modificeret fra henvisningen 26.

Figur 4: Repræsentative PXRD diffraktogrammer af SiO2 / WO x overtrukket ved forskellige pH-værdier Carburizations blev udført ved 835 ° C i 4 timer under 21% CH4 / H2 og er vist for materialer overtrukket under anvendelse af en pH-værdi på (A) 10. (B) 10,5, (C) 10,9, og (D) 11.1. Den lave pH synteser (A og B) har kvarts-lignende silica (angivet ved skarp top ved 22 °) og flere hårdmetal faser, mens den høje pH-synteser (C og D) har en bred top centreret ved 22 °, hvilket indikerer amorft silica og enfaset fladecentreret-kubisk WC NP'er. Re-print med tilladelse fra henvisning 26.

Figur 4: Repræsentative PXRD diffraktogrammer af SiO2 / WO x overtrukket ved forskellige pH-værdier Carburizations blev udført ved 835 ° C i 4 timer under 21% CH4 / H2 og er vist for materialer overtrukket under anvendelse af en pH-værdi på (A) 10. (B) 10,5, (C) 10,9, og (D) 11.1. Den lave pH synteser (A og B) har kvarts-lignende silica (angivet ved skarp top ved 22 °) og flere hårdmetal faser, mens den høje pH-synteser (C og D) har en bred top centreret ved 22 °, hvilket indikerer amorft silica og enfaset fladecentreret-kubisk WC NP'er. Re-print med tilladelse fra henvisning 26.

Figur 5: Opløsningsmiddel nedbør effektstudier af Precipitating SiO2 / WO X eller SiO2 / Mo x B 1-x O y med (A) Methanol, (B) Acetone, og (C) isopropanol. Alle materialer blev skyllet med acetone efter præcipitation. PXRD diffraktogrammer er for det fremkomne materiale efter carburization ved 835 ° C i 4 timer under 21% CH4 / H2. Re-print med tilladelse fra henvisning 26.

Figur 6: Repræsentant TEM og HAADF-STEM billeder af (A) 1-2 nm SiO2 / WC NP'er post-carburization, (B) 2-3 nm SiO2 / WC NP'er post-carburization, (C) 7-10 nm SiO2 / WC NP'er post-carburization, (D) 9-13 nm SiO2 / WC NP'er post-carbureringsmidler. Skalaen barer er i nanometer. Modifiéd fra henvisningen 26.

Figur 7: (A) fotografier af en sekskantet WC nanodispersion dispergeret i vand ved 7,5 mg / ml før og efter tre ugers sidder i stillestående omgivelsesbetingelser, (B) repræsentative HAADF-STEM billede af en ikke-understøttet β-WC nanopowder, (C ) repræsentative HAADF-STEM billede af β-WC NP understøttet på carbon black ved 25 vægt-%. Skalaen barer er i nanometer. Modificeret fra henvisningen 26.

Figur 8: PXRD diffraktogrammer af silica-indkapslet monometallic og heterometallic hurtig overgang metalcarbider og nitrider af forskellige størrelser. Alle TMNs blev nitridized under 100 sccm NH3ved 800 ° C i 4 timer. 2-3 nm SiO2 / W 2 C blev syntetiseret ved 775 ° C under 18% CH 4 / H2 i 4 timer, mens alle de <3 nm TMC NP'er blev syntetiseret ved 835 ° C under 21% CH 4 / H2 . De større TMC NP blev syntetiseret ved 900 ° C under 21% CH4 / H2. Modificeret fra henvisningen 26.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

En fremgangsmåde til syntetisering af ikke-sintret, metal afsluttes overgangsmetal carbider og nitrider nanopartikler med afstemmelige størrelser og struktur præsenteres her 26 kritiske trin i fremgangsmåden omfatter:. Ved hjælp af en fugtfri RBF at indeholde den fortyndede metalalkoxid precursor, undgå alkalimetal urenheder under alle trin, fældning af RME med overskud af methanol i modsætning til acetone eller isopropanol, der udfører en ordentlig læk kontrol før carburizing eller nitridizing komponenterne, og ved hjælp ordentlig værnemidler, når der arbejdes med ammoniumbifluorid.

Metoden kan ændres på flere områder. Den TMO PSD kan justeres ved hjælp af forskellige RME-systemer, forskellige vand: overfladeaktive nøgletal, anderledes metalalkanolat: vand-forhold, forskellige pH-værdier, og forskellige hydrolysetider. Den TMCN PSD kan manipuleres ved at manipulere starte TMO PSD samt ved tilsætning af forskellige mængder af NH4OH og TEOS med forskelligt TEOS hydrolysetider og ved hjælp af forskellige carburization / nitrideringsmidler temperaturer. Den krystallinske fase-renheden af TMCN NP'er kan manipuleres ved hjælp af forskellige temperaturer og forskellige midterlinie hastigheder af carburizing / nitridizing gasser. Sammensætningen af de TMCN NP'er kan justeres ved hjælp af en hydrolyserbar hurtig overgang metalalkoxid, der fører til en bred vifte af potentielle multimetalliske TMC og TMN NPs der kunne syntetiseres med denne metode.

Denne teknik er mest egnet til anvendelser af TMC og TMN NP'er, der kræver ikke-sintrede partikler af fint kontrollerede størrelser, der også udviser metal-termineret overflader. Denne teknik er også egnet til den lethed, hvormed en række multimetalliske TMC og TMN NP'er kan formuleres. Teknikken er begrænset af den termiske stabilitet af silica belægninger. TMC og TMN NPs der kræver carbureringsmidler eller nitrideringsmidler temperaturer over 1000 ° C kan sandsynligvis ikke syntetiseres af dette opfyldthod grund af den termiske sammenbrud af silica mikroporøsitet ved disse ekstreme temperaturer. Teknikken er også begrænset til TMC og TMN NPs som er stabile i enten ammoniumbifluorid eller alkaliske opløsninger som enten en sur eller en alkalisk behandling er nødvendig for at fjerne silica belægninger efter carburization / nitridering.

Med hensyn til de eksisterende metoder til at syntetisere TMCN NP, denne metode er enestående i sin evne til samtidigt at afbøde både partikel sintring og overskydende overflade urenheder deposition. Det er også enestående i sin alsidighed til at syntetisere en bred vifte af monometallic og multimetalliske TMCN NP, som kun kræver, at en hydrolyserbar hurtig overgang metalalkoxid precursor kan købes eller syntetiseres. Selv om denne metode er mere kompleks end standard våd Imprægnering synteser, det giver ikke-sintret og metal-termineret TMCN NPs at blive lastet på et højt overfladeareal ved stuetemperatur og i enhver ønsket vægt% belastning. I vådt impregnation synteser, skal katalysatorbærere udsættes for carburizing betingelser, der fører til deres termisk nedbrydning, og en lav wt% belastning skal bruges til at afbøde overdreven partikel sintring.

Fremtidige retninger efter at lære denne teknik omfatter udforskning af andre multimetalliske kompositioner, andre RME eller Sol-Gel-systemer, ved hjælp af andre end silica såsom aluminiumoxid keramiske belægninger, at co-fodring carbureringsmidler og nitrideringsmidler gasser, og ved hjælp af andre reaktive gas forstadier gøre f.eks borider eller phosphider.

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| n-heptane | Sigma-Aldrich | 246654 | |

| polyoxyethylene (4) lauryl ether | Sigma-Aldrich | 235989 | Brij® L4 |

| tungsten (VI) isopropoxide | Alfa Aesar | 40247 | W(VI)IPO |

| tungsten (VI) chloride | Sigma-Aldrich | 241911 | To prepare W(VI)IPO, homemade |

| tungsten (IV) chloride | Strem Chemicals | 74-2348 | To prepare W(IV)IPO, homemade |

| tantalum (V) isopropoxide | Alfa Aesar | 40038 | Ta(V)IPO |

| niobium (V) isopropoxide | Alfa Aesar | 36572 | Nb(V)IPO |

| nickel (II) methoxyethoxide | Alfa Aesar | 42377 | Ni(II)MEO |

| titanium (IV) isopropoxide | Sigma-Aldrich | 87560 | Ti(IV)IPO |

| molybdenum (V) isopropoxide | Alfa Aesar | 39159 | Mo(V)IPO |

| molybdenum (V) chloride | Sigma-Aldrich | 208353 | To prepare Mo(V)IPO, homemade |

| tetraethyl orthosilicate | Sigma-Aldrich | 333859 | TEOS |

| ammonium hydroxide | Sigma-Aldrich | 320145 | |

| methanol | Sigma-Aldrich | 34860 | |

| anhydrous isopropanol | Sigma-Aldrich | 278475 | To prepare homemade alkoxides |

| ammonium bifluoride | Sigma-Aldrich | 224820 | |

| carbon black | Cabot Corp. | Vulcan® XC72R | |

| Methane | AirGas | ME R300 | |

| Hydrogen | AirGas | HY UHP300 | |

| Ammonia | AirGas | AM AH80N705 | |

| Quartz Tube Furnace | MTI Corp. | OTF-1200X-S-UL |

References

- Oyama, S. T. The Chemistry of Transition Metal Carbides and Nitrides. , Blackie. (1996).

- Michalsky, R., Zhang, Y. -J., Medford, A. J., Peterson, A. A. Departures from the Adsorption Energy Scaling Relations for Metal Carbide Catalysts. J. Phys. Chem. C. 118 (24), 13026-13034 (2014).

- Kimmel, Y. C., Xu, X., Yu, W., Yang, X., Chen, J. G. Trends in Electrochemical Stability of Transition Metal Carbides and Their Potential Use As Supports for Low-Cost Electrocatalysts. ACS Catal. 4 (5), 1558-1562 (2014).

- Levy, R. B., Boudart, M. Platinum-like behavior of tungsten carbide in surface catalysis. Science. 181, 547-549 (1973).

- Chen, Z., Higgins, D., Yu, A., Zhang, L., Zhang, J. A review on non-precious metal electrocatalysts for PEM fuel cells. Energy Environ. Sci. 4 (9), 3167-3192 (2011).

- Esposito, D. V., Chen, J. G. Monolayer platinum supported on tungsten carbides as low-cost electrocatalysts: opportunities and limitations. Energy Environ. Sci. 4, 3900 (2011).

- Stottlemyer, A. L., Kelly, T. G., Meng, Q., Chen, J. G. Reactions of oxygen-containing molecules on transition metal carbides: Surface science insight into potential applications in catalysis and electrocatalysis. Surf. Sci. Rep. 67, 201-232 (2012).

- Bell, A. T. The impact of nanoscience on heterogeneous catalysis. Science. 299, 1688-1691 (2003).

- Kimmel, Y. C., Esposito, D. V., Birkmire, R. W., Chen, J. G. Effect of surface carbon on the hydrogen evolution reactivity of tungsten carbide (WC) and Pt-modified WC electrocatalysts. Int. J. Hydrogen Energy. 37, 3019-3024 (2012).

- Yang, X., Kimmel, Y. C., Fu, J., Koel, B. E., Chen, J. G. Activation of Tungsten Carbide Catalysts by Use of an Oxygen Plasma Pretreatment. ACS Catal. 2, 765-769 (2012).

- Garcia-Esparza, A. T., et al. Tungsten carbide nanoparticles as efficient cocatalysts for photocatalytic overall water splitting. ChemSusChem. 6, 168-181 (2013).

- Yan, Z., Cai, M., Shen, P. K. Nanosized tungsten carbide synthesized by a novel route at low temperature for high performance electrocatalysis. Sci. Rep. 3, 1646 (2013).

- Giordano, C., Erpen, C., Yao, W., Antonietti, M. Synthesis of Mo and W carbide and nitride nanoparticles via a simple 'urea glass' route. Nano Lett. 8, 4659-4663 (2008).

- Abdullaeva, Z., et al. High temperature stable WC1−x@C and TiC@C core–shell nanoparticles by pulsed plasma in liquid. R. Soc. Chem. Adv. 3, 513 (2013).

- Vallance, S. R., et al. Probing the microwave interaction mechanisms and reaction pathways in the energy-efficient, ultra-rapid synthesis of tungsten carbide. Green Chem. 14, 2184 (2012).

- Shen, P. K., Yin, S., Li, Z., Chen, C. Preparation and performance of nanosized tungsten carbides for electrocatalysis. Electrochim. Acta. 55, 7969-7974 (2010).

- Nikiforov, A. V., et al. WC as a non-platinum hydrogen evolution electrocatalyst for high temperature PEM water electrolysers. Int. J. Hydrogen Energy. 37, 18591-18597 (2012).

- Fang, Z. Z., Wang, X., Ryu, T., Hwang, K. S., Sohn, H. Y. Synthesis, sintering, and mechanical properties of nanocrystalline cemented tungsten carbide – A review. Int. J. Refract. Met. Hard Mater. 27, 288-299 (2009).

- Liu, Y., Kelly, T. G., Chen, J. G., Mustain, W. E. Metal Carbides as Alternative Electrocatalyst Supports. ACS Catal. 3, 1184-1194 (2013).

- Nie, M., Shen, P. K., Wei, Z. Nanocrystaline tungsten carbide supported Au–Pd electrocatalyst for oxygen reduction. J. Power Sources. 167 (1), 69-73 (2007).

- Ham, D. J., et al. Palladium-nickel alloys loaded on tungsten carbide as platinum-free anode electrocatalysts for polymer electrolyte membrane fuel cells. Chem Commun (Camb). 47 (20), 5792-5794 (2011).

- Yan, Y., et al. Template-free pseudomorphic synthesis of tungsten carbide nanorods. Small. 8, 3350-3356 (2012).

- Esposito, D. V., et al. Low-cost hydrogen-evolution catalysts based on monolayer platinum on tungsten monocarbide substrates. Angew. Chem. Int. Ed. 49, 9859-9862 (2010).

- Esposito, D. V., Hunt, S. T., Kimmel, Y. C., Chen, J. G. A new class of electrocatalysts for hydrogen production from water electrolysis: metal monolayers supported on low-cost transition metal carbides. J. Am. Chem. Soc. 134, 3025-3033 (2012).

- Kelly, T. G., Hunt, S. T., Esposito, D. V., Chen, J. G. Monolayer palladium supported on molybdenum and tungsten carbide substrates as low-cost hydrogen evolution reaction (HER) electrocatalysts. Int. J. Hydrogen Energy. 38, 5638-5644 (2013).

- Hunt, S. T., Nimmanwudipong, T., Roman-Leshkov, Y. Engineering non-sintered, metal-terminated tungsten carbide nanoparticles for catalysis. Angew. Chem. Int. Ed. Engl. 53 (20), 5131-5136 (2014).

- Mehrota, R. C. Alkoxides and Alkylalkoxides of Metals and Metalloids. Inorg. Chim. Acta. 1, 99-112 (1967).

- Munoz-Aguado, M., Gregorkiewitz, M. Sol-Gel Synthesis of Microporous Amorphous Silica from Purely Inorganic Precursors. J. Colloid Interface Sci. 185, 459-465 (1997).