Abstract

Una microemulsión inversa se utiliza para encapsular las nanopartículas de óxido de metal de transición temprano monometálicos o bimetálicos en conchas de sílice microporosas. Las nanopartículas de óxido de metal encapsulado en sílice son entonces cementar en una atmósfera de metano / hidrógeno a temperaturas superiores a 800 ° C para formar transición temprana nanopartículas de carburo de metal de sílice-encapsulado. Durante el proceso de carburación, las conchas de sílice impiden la sinterización de las nanopartículas de carburo adyacentes al mismo tiempo que la prevención de la deposición de carbono superficie exceso. Alternativamente, las nanopartículas de óxido de metal encapsulado en sílice se pueden nitridized en una atmósfera de amoníaco a temperaturas superiores a 800 ° C para formar transición temprana nanopartículas de nitruro de metal de sílice-encapsulado. Mediante el ajuste de los parámetros inversa microemulsión, el espesor de las cáscaras de sílice, y las condiciones de carburación / nitruración, las nanopartículas de carburo o nitruro de metal de transición pueden ajustarse para distintos tamaños, composiciones, unafases cristalinas nd. Después de la carburación o nitruración, las conchas de sílice se retiran a continuación usando una solución bifluoruro de amonio acuoso a temperatura ambiente o una solución de 0,1 M a ,5 NaOH a 40-60 ° C. Mientras que las conchas de sílice se están disolviendo, un soporte de alta área superficial, tal como negro de carbono, se puede añadir a estas soluciones para obtener transición temprana de carburo de metal o de nitruro de nanopartículas soportadas. Si no se añade el soporte de área de superficie alta, a continuación, las nanopartículas se pueden almacenar como una nanodispersión o centrifugaron para obtener un nanopolvo.

Introduction

Carburos de metales de transición temprana (TMC) son de bajo costo, materiales abundantes tierras que presentan alta estabilidad térmica y electroquímica, así como actividades catalíticas únicas. 1.3 En particular, el carburo de tungsteno (WC) y carburo de molibdeno (Mo 2 C) tienen ha estudiado ampliamente por sus similitudes catalíticos a los metales del grupo del platino (MGP). 4,5 Debido a estas propiedades favorables, TMC han sido identificados como candidatos para la sustitución de catalizadores PGM caros en los países emergentes tecnologías de energías renovables, como la conversión de biomasa, pilas de combustible, y electrolizadores 6,7.

Para maximizar la actividad catalítica, los catalizadores comerciales son casi siempre formularse en forma de nanopartículas ultrapequeñas (diámetros <10 nm) dispersas en un soporte de alta área superficial, tales como negro de carbono. 8 Sin embargo, la síntesis de TMC requiere temperaturas superiores a ~ 700 ° C. Esto conduce a la extensa sinterización de la nanoparticles (PN), el exceso de deposición de carbono superficial (coque), y la degradación de apoyo térmico. Tanto la sinterización de partículas y plomo degradación de apoyo a la disminución de las superficies de materiales. Impureza superficie de bloques de depósito de la Franquicia sitios metálicos activos, que se ha demostrado que reduce en gran medida o en algunos casos eliminar completamente la actividad catalítica de TMC. 9,10 Como tal, el estudio fundamental de TMC reactividad se realiza predominantemente en micropartículas a granel o películas delgadas con superficies finamente controlada, más que en la zona de alta superficie nanomateriales TMC.

Muchos métodos han sido desarrollados para sintetizar TMC NPs, pero estos métodos no son adecuados para sintetizar catalíticamente activos NPs TMC. Técnicas de impregnación húmeda tradicionales utilizan soluciones de sales metálicas impregnados sobre un soporte de alta área superficial. En calefacción, métodos de impregnación húmeda pueden exponer al soporte de catalizador a las condiciones de cementación destructivas que conducen a apoyar la degradación. Por otra parte, la sinterización cun único ser mitigados a bajas cargas% en peso del metal sobre el soporte, y tampoco es posible sintetizar nanopolvos TMC no soportados mediante impregnación húmeda. Varios métodos más nuevos implicar mezclar un precursor de metal con un precursor de carbono y la aplicación de técnicas de calentamiento convencionales y no convencionales. 11-18 exceso de carbono se utiliza para evitar la sinterización, pero este exceso resultados de carbono en una amplia superficie de carbono, haciendo que estos materiales no adecuados para aplicaciones catalíticas.

Debido a estos desafíos sintéticos, TMC tradicionalmente se han estudiado como co-catalizadores 11 de MGP, soportes de catalizadores para la MGP, 19-22 o apoyos para monocapas PGM activos. 23-25 El método que aquí se presenta ofrece la capacidad de sintetizar tanto no sinterizado y el metal con terminación TMC PN, así como nitruro de metal de transición (RGT) PN con tamaños ajustables, fases cristalinas y composición metálica. 26 El método también presentaron ofertas el ability obtener TMC o RGT nanodispersiones o depositar las TMC y RGT PN en un área de soporte catalizador de alta superficie a temperatura ambiente, mitigando así la degradación térmica de apoyo. Este método es, por tanto, adecuado para aplicaciones catalíticas independientes de TMC y RGT PN, el desarrollo de tecnologías avanzadas de TMC multimetálica y RGT PN, u otras aplicaciones que requieren medidas y superficies de las partículas finamente controlados. 26

El método presentado aquí utiliza un protocolo de tres etapas para sintetizar TMC y TMN NPs. En el primer paso, una microemulsión inversa (RME) se utiliza para la capa de óxido de metal de transición temprano (TMO) NPs en nanoesferas de sílice. La emulsión se prepara dispersando las gotitas de agua en un medio no polar usando un tensioactivo no iónico comercial. Los NPs TMO sílice encapsulado se someten después a cualquiera de carburación o tratamientos térmicos nitridizing. Aquí, la sílice impide la sinterización de partículas a altas temperaturas al tiempo que permite los gases reactivos se difundan a tél TMO PN y los convierte a TMC o RGT NPS. En el paso final, las conchas de sílice se eliminan usando cualquiera de los tratamientos ácida o alcalina para obtener TMC o RGT nanodispersiones que pueden ser dispersados sobre un soporte de elevada área superficial, tales como negro de carbono.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. Síntesis de encapsulado en sílice monometálicos o bimetálico Metal Oxide Nanopartículas

- Preparar la microemulsión inversa

- Añadir 240 ml de n-heptano anhidro a un lugar limpio, secado en estufa-1 L matraz de fondo redondo (RBF) que contiene una barra de agitación magnética secado al horno utilizando un cilindro limpio, secado en horno graduado.

- Añadir 54 ml de polioxietileno (4) lauril éter a la n-heptano bajo agitación constante.

Nota: Debido a la alta viscosidad y baja tensión superficial de este tensioactivo, un lugar limpio, seco 60 ml jeringa debe ser utilizado para obtener volúmenes exactos en lugar de un cilindro graduado. - Añadir 7,8 ml de ultrapura, desionizada (DI) bajo agitación constante usando una pipeta. Selle la RBF con un tapón de goma y cera Parafilm. Deje que la RME mezclar por lo menos durante 10 minutos.

- Añadir 0,1 a 0,5 ml de reactivo de grado NH 4 OH a la emulsión, si se desea reducir el tiempo de hidrólisis.

Nota: Algunos precursores alcóxido de metal hidroeléctricaslisar lentamente a pH neutro. Deje que la RME mezcle durante al menos otros 10 minutos después de la adición de NH4OH. Como ejemplo representativo, la adición de 0,5 ml de NH 4 OH se recomienda para las síntesis que implican titanio (IV) isopropóxido.

- Preparar un precursor alcóxido metálico, alcohol, y n-heptano solución de

- Conecte un lugar limpio, 250 ml RBF secado en horno a una línea Schlenk y enjuague con nitrógeno. Como alternativa, coloque la limpieza, 250 ml RBF secado al horno en una guantera nitrógeno seco.

- Añadir 12 ml de 5% p / v de tungsteno isopropóxido (OMPI) en isopropanol utilizando una jeringa limpia y seca. En esta etapa, también se pueden añadir otros alcóxidos de metales, tal como tántalo (V) isopropóxido (Taipo), molibdeno (V) isopropóxido (MoIPO), niobio (V) isopropóxido (NbIPO), titanio (IV) isopropóxido (tiipo), níquel (II) metoxietóxido (NiMEO), cobalto (II) isopropóxido (coipo), etc.

Nota: alcóxidos metálicos se pueden adquirir comercialmente o sintetizados por la adición de un anhidronos alcohol en la correspondiente sal de cloruro de metal utilizando una línea Schlenk como se describe en otro lugar. (Precaución: Metal síntesis alcóxido de los comunicados de cloruro de metal HCl gaseoso y se debe realizar en una campana extractora bien ventilada) 27 - Utilizando una cánula secado en horno limpio, transferir 120 ml de n-heptano a la RBF 250 ml que contiene la solución alcóxido de metal anhidro

- Utilizando una cánula secado en horno limpio, transferir la solución de alcóxido de metal-alcohol-n-heptano en el RME bajo agitación constante en el lapso de 10 min.

Nota: Para alcóxidos metálicos que reaccionan vigorosamente con agua, tales como el telurio (IV) isopropóxido, se requiere una velocidad gota a gota mucho más lento de la adición. La solución final debe ser ópticamente transparente, independientemente del precursor alcóxido de metal usado, pero puede ser de varios colores dependiendo de los alcóxidos metálicos utilizados y sus estados de oxidación. Observamos que si la emulsión es transparente o translúcida es dependiente del tamaño de partículamientras que el color es dependiente de estado de oxidación del metal. - Después de 4 horas, utilice una jeringa limpia y seca para inyectar 1,4 ml de reactivo de grado NH4OH en el gota a gota solución. Luego, utilizando otra jeringa limpia, seca, inyectar 1,2 ml de ortosilicato tetraetilo de grado reactivo (TEOS) gota a gota.

Nota: El hidróxido de sodio (NaOH) no se debe utilizar ya que puede conducir a la densificación de las conchas de sílice durante la carburación / nitruración y dar lugar a impurezas de sodio en la celosía de las nanopartículas finales. Residual NH 4 OH por otra parte se descompone convenientemente durante los tratamientos térmicos. - Después de 16,5 horas, retirar el tapón de goma y utilizar un cilindro limpio y seco graduado a añadir 300 ml de metanol a la solución con agitación constante.

- Después de 10 minutos de agitación, retire la barra de agitación y permita que la solución se asiente.

Nota: Habrá dos fases líquidas presentes: una fase superior heptano-rica y una fase inferior rica en metanol. El metal o de sílice-encapsuladonanopartículas Xide, designados como SiO 2 / MO x serán sedimento al fondo del matraz de la fase inferior. - Después de 1 hora, decantar las fases líquidas en un contenedor de residuos orgánicos y recoger la fase sólida SiO2 / MO x en tubos de centrífuga de 50 ml limpio.

Nota: si se utilizan tubos de polipropileno o de centrífuga de poliestireno, el precipitante no se puede almacenar a largo plazo en este estado como el heptano residual lentamente disolver el tubo de centrífuga, provocando que se alargue. Además, NH 4 OH residual y TEOS pueden hacer que el SiO2 continuar creciendo más allá de lo deseado. - Centrifugar el SiO 2 / MO x fase a 2056 xg durante 5 min, a continuación se decanta el sobrenadante en un recipiente de residuos orgánicos.

- Añadir 10-30 ml de acetona a cada tubo de centrífuga de 50 ml y dispersar el polvo en la acetona por agitación o sonicación. Esto ayuda a eliminar el exceso de agente tensioactivo antes de la calcinación.

- Centrifuge el SiO 2 / MO x y acetona mezcla a 4626 xg durante 10 min y luego se decanta el sobrenadante en un recipiente de residuos orgánicos. Deje que el SiO2 / MO x gel se seque durante la noche.

2. Tratamiento térmico del sintetizado en polvo

Declaración de Precaución: hidrógeno, metano y gas amoníaco son extremadamente inflamables. El gas de amoníaco es tóxico. Una minuciosa comprobación de fugas debe realizarse antes de todos los tratamientos de calor, y de los tratamientos debe realizarse en horno tubular de cuarzo guardado en una campana extractora bien ventilada con un burbujeador de aceite a la salida de gas. Todos los cilindros de gas deben estar equipados con supresores de llama y se almacenan lejos del horno. Si es requerido por ley o reglamentos institucionales, el exceso de gas amoníaco debe burbujear a través de un gran volumen de agua y sea desechado como residuo base o neutraliza a una solución de cloruro de amonio pH 7 usando HCl.

- La calcinación del SiO2 / MO x powder en el aire

- Crush the SiO2 / MO x gel seco en un polvo fino usando una barra agitadora de vidrio o mortero. Ponga el polvo en barcos de crisol de alúmina y de carga en un horno de cuarzo-tubo.

- Usando una velocidad de calentamiento / min 2 ° C, calcinar el SiO 2 / MO X en polvo bajo 100 sccm de aire a 450 ° C durante 1 hr. Esto elimina cualquier tensioactivo residual y también aumenta la microporosidad de las conchas de sílice. Después de que el horno se haya enfriado, retire las calcinadas SiO2 / MO x polvos y almacenar en condiciones ambientales.

- Carburación del SiO2 / MO x en polvo en una atmósfera de metano / hidrógeno

- Cargue el calcinado SiO2 / MO x polvo en una alúmina barco crisol sin esmaltar y colocar en un horno de cuarzo-tubo. Enjuague el horno de cuarzo de tubo con nitrógeno durante al menos 30 min para eliminar el oxígeno. Realice una comprobación de fugas pulverizando todas las juntas con agua jabonosa.

- Usando un2 ° C velocidad de calentamiento / min, carburar el SiO2 / MO x de polvo debajo de 120 sccm de hidrógeno y 33 sccm de metano a 850 ° C durante 4 horas para formar SiO2 / MC x.

- Después de 4 horas, detener el flujo de metano y mantenga el polvo a 850 ° C durante 1 h en tan sólo 120 sccm de hidrógeno para limpiar cualquier superficie de carbono en exceso.

- Deje que el horno se enfríe lentamente a temperatura ambiente bajo 120 sccm de hidrógeno. A continuación, lavar el horno con nitrógeno durante al menos 30 min para eliminar el hidrógeno.

- 95 sccm de flujo de nitrógeno y 5 sccm de aire sobre el polvo durante 3 horas para pasivar lentamente los carburos antes de la exposición al aire.

- Retire el SiO2 / MC X de polvo del horno y guárdelo en un desecador al vacío o en una caja de guantes de nitrógeno seco para evitar la oxidación mayor a largo plazo de las nanopartículas de carburo metálico en el aire.

- Nitruración del SiO2 / MO x en polvo en una atmósfera de amoniaco

- Load calcinado SiO2 / MO x en polvo en un barco crisol de alúmina y colocar en un horno de cuarzo-tubo.

- Enjuague el horno de cuarzo de tubo con nitrógeno durante al menos 30 min para eliminar el oxígeno.

- Usando una velocidad de calentamiento / min 2 ° C, nitridize el SiO2 / MO x de polvo por debajo de 100 sccm de amoníaco a 800 ° C durante 4 horas para formar SiO2 / MN x.

- Deje que el horno se enfríe lentamente a temperatura ambiente. A continuación, lavar el horno con nitrógeno durante al menos 30 min para eliminar el amoníaco.

- 95 sccm de flujo de nitrógeno y 5 sccm de aire sobre el polvo durante 3 horas para pasivar lentamente los nitruros antes de la exposición al aire.

- Retire el SiO2 / MN X de polvo del horno y guárdelo en un desecador al vacío o en una caja de guantes de nitrógeno seco para evitar la oxidación mayor a largo plazo de las nanopartículas de nitruro de metal en el aire.

3. Eliminación de las Conchas de sílice y Apoyo al Nanopartículas

Declaración de Precaución: bifluoruro de amonio (ABF) es altamente tóxico. Sólo debe ser manejado en una campana extractora bien ventilada usando equipo de protección personal, incluyendo guantes de butilo-goma, un protector facial, y una bata de laboratorio HF resistente con mangas HF-resistente. Vidrio y equipo de laboratorio de metal nunca debe ser usado cuando manipule ABF.

- Disolución de sílice en bifluoruro de amonio de carburos metálicos ácido-estables y nitruros (tales como WC y W 2 N)

- Pesar 200 mg de SiO2 / MC xo SiO2 / MN x y poner en un recipiente de 30 ml de polipropileno sellable con una barra agitadora magnética recubierta de teflón.

- Si se desea para apoyar las nanopartículas sobre un soporte de catalizador de elevada área superficial, tales como negro de carbono o nanotubos de carbono, pesar el material y añadirlo al recipiente de polipropileno sellable.

Nota: La masa pesó dependerá de la carga deseada de las nanopartículas en el thapoyo e. Para soportes de catalizadores que no son estables en ABF, tales como alúmina, se puede añadir el soporte después de la sílice se ha eliminado y la ABF se neutraliza. Si se añade ningún apoyo, se obtendrá una nanodispersión. - Añadir 20 ml de agua DI ultrapura y comenzar a mezclar para formar una suspensión. Alternativamente, añadir 20 ml de solución de pre-hechos 20% en peso de ABF.

- Pesar 5 g de ABF y luego añadir a la mezcla de agitación. Una vez añadido, sellar el recipiente de polipropileno.

Nota: Disolución de ABF en agua es endotérmico, por lo que la temperatura de la solución se reducirá. - Para asegurar la completa disolución de la sílice y una buena dispersión de las nanopartículas sobre el soporte del catalizador, detener la reacción después de 16 hr mediante la adición de grado reactivo NH 4 OH gota a gota a neutralizar la solución ABF a un pH de 6-7. Precaución: esta reacción es exotérmica.

- Vacíe la mezcla neutralizada en un tubo de centrífuga y centrifugar a 2056 xg durante 10 min.

- Vacíe la supernatant en un contenedor de residuos alcalina (para asegurar la neutralización total) y redispersar el polvo de catalizador en 20 ml de agua DI ultrapura.

- Centrifugar a 4626 xg durante 10 min, desechar el sobrenadante, y realice una aclaración de agua DI 20 ml final. Hasta 12.850 xg puedan ser necesarios para las nanopartículas no compatibles.

- Se seca el polvo bajo vacío y luego almacenar en un desecador de vacío o una caja de guantes de nitrógeno seco para evitar la oxidación mayor a largo plazo de las de carburo de metal o de nitruro de nanopartículas.

- Disolución de sílice en hidróxido de sodio para Carburos-alcalinas Estable y nitruros (como tac y Ta 3 N 5)

- Pesar 200 mg de SiO2 / MC xo SiO2 / MN x y poner en un RBF vidrio de 50 ml con una barra de agitación magnética. Pesar y añadir un soporte de catalizador si se desea.

- Añadir 30 ml de solución acuosa de NaOH 0,1 M por lo menos. Adjuntar un condensador a la RBF o sellar con un tapón de goma y cera Parafilm.

- Se calienta a 60 ° C bajo agitación constante durante 16 hr. Después de enfriar, centrifugar la solución a 2056 xg durante 10 min.

- Vaciar el sobrenadante en un recipiente de residuos alcalina y redispersar el polvo de catalizador en 20 ml de agua DI ultrapura.

- Centrifugar a 4626 xg durante 10 min, desechar el sobrenadante, y realice una aclaración de agua DI 20 ml final. Hasta 12.850 xg puedan ser necesarios para las nanopartículas no compatibles.

- Se seca el polvo bajo vacío y luego almacenar en un desecador de vacío o una caja de guantes de nitrógeno seco para evitar la oxidación mayor a largo plazo de las de carburo de metal o de nitruro de nanopartículas.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

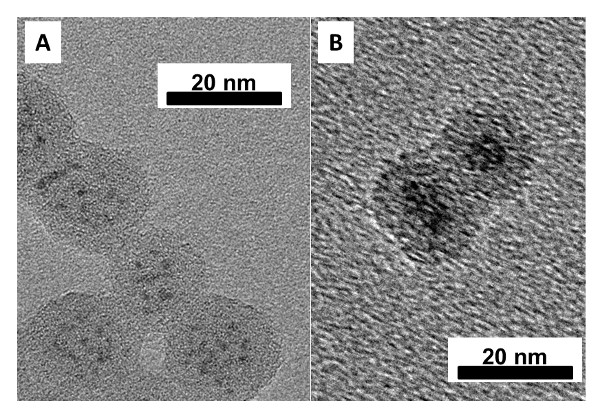

En el primer paso del protocolo, el objetivo es encapsular el monometálico u óxido de metal de transición bimetálico (TMO) NPs dentro de esferas de sílice microporosas. La Figura 1 muestra las imágenes tomadas de síntesis representativas antes y después de la precipitación con metanol. Dos resultados morfológicos reproducibles se han observado durante este paso que parece ser dependiente de los metales utilizados en la síntesis: los NPs de TMO pueden ser individualmente recubiertos con una esfera de sílice (figura 2b) o múltiples NPs TMO se puede recubrir dentro de una sola esfera de sílice (Figura 2a). Individualmente recubiertas con NPs de TMO han observado para la síntesis utilizando Ti, Ta, Nb y, mientras se multiplican-revestidos NPs de TMO han observado para Mo y W. Es posible sintetizar estos metales también en formulaciones recubiertas individualmente-realizando el alcóxido de metal hidrólisis a pH elevado. Tabla 1 Detalles resultados para el control de tamaño de partícula y la composición con el RME.Se postula que a un pH elevado, la tasa de crecimiento NP es mayor, y NPs más grandes pueden nucleada más fácilmente SiO 2 crecimiento esfera (Figura 6c, d). A pH bajo, ciertos alcóxidos metálicos se hidrolizan muy lentamente, dando lugar a núcleos de TMO ultrapequeñas que en última instancia se convierten en incrustados en SiO 2 esferas (Figura 6a, b).

La composición de metal de la TMO NPS es controlado por los alcóxidos metálicos añadidos a la RME y si se mezclan entre sí (tal como se presenta en el protocolo dado) o añadido secuencialmente. Por ejemplo, Taipo podría ser mezclado con la OMPI y heptano antes de inyectar en la RME, o una Taipo / mezcla de heptano podría ser inyectado en el RME 4 hr después de una mezcla WIPO / heptano se ha inyectado y se dejó hidrolizar.

Muchas variables deben ser considerados para controlar el tamaño de los NPs de TMO. El primer conjunto de variables es la selección del tensioactivo y la fase de aceite. Aquí, el agua / n-heptane / sistema de Brij-L4® ha sido elegido debido a su ventana de estabilidad de ancho y la capacidad de sintetizar nanopartículas muy pequeñas. Alternativamente, el agua / n-heptano / Igepal CO-520® se puede utilizar si más grandes NPs TMO se desean como se muestra en la Figura 3. Alternativamente, se puede modificar las tasas de nucleación frente al crecimiento mediante la adición de NH 4 OH a la RME de metal antes Además alcóxido, resultando en NPs de mayor tamaño como se muestra en la Figura 6c, y d, y se indica en la Tabla 1. Una vez elegido el sistema de RME, el primer conjunto de variables que controlan el tamaño TMO pueden agruparse como parámetros de control RME. Estos incluyen la relación de agua: agente tensioactivo, el aceite: proporción de agua, el aceite: relación de agente tensioactivo, la temperatura de la RME, y el grado de mezcla convectiva. Estos parámetros determinan el tamaño de las gotitas de agua suspendidas, su proximidad el uno al otro dentro de la emulsión, su polidispersidad promedio, unad las tasas de coalescencia de gotas y la separación.

El último conjunto de variables que afectan al tamaño TMO NP puede ser clasificado como parámetros de control de la hidrólisis de alcóxido de metal. Estos incluyen el alcóxido de metal: relación molar de agua, la longitud de tiempo que se permite el alcóxido de metal para hidrolizar antes de iniciar el recubrimiento de sílice, el pH de las gotitas de agua, la temperatura, y la velocidad de adición alcóxido de metal al sistema RME.

En última instancia, el objetivo de este método es producir nanopartículas no sinterizadas y metal terminado en TMC y la RGT (denominados TMCN PN por conveniencia). La obtención de este resultado depende de la síntesis de recubrimientos de sílice microporosa con alta estabilidad térmica que también inhiben la sinterización de TMC y RGT nanopartículas. Para lograr este resultado, hay dos conjuntos de variables que deben ser considerados: variables de control que afectan a la estabilidad térmica de la sílice, y variables de control que afectan a la TMCN tamaño de partícula distribution (PSD).

En calefacción, sílice microporosa puede pasar a las fases densas y en última instancia al cuarzo, por lo que es difícil obtener TMCN NPs de fase pura y puede hacer que la eliminación de sílice más difícil. Para maximizar la estabilidad térmica de los recubrimientos de sílice, se ha observado que se requiere un alto pH durante TEOS hidrólisis y que los NPs SiO 2 / TMO debe precipitarse a partir de la RME usando metanol en lugar de otros agentes precipitantes comunes, tales como acetona o isopropanol. La Figura 4 muestra los difractogramas de polvo de rayos x (PXRD) de carburado SiO 2 / WO materiales x con los recubrimientos de sílice realizadas en diferentes valores de pH, mientras que la figura 5 muestra de PXRD difractogramas de cementación SiO2 / WO x materiales con los recubrimientos de sílice realizaron a el mismo pH pero precipitó con tres disolventes diferentes. TEOS hidrólisis a pH alto se ha demostrado que conducen a un alto número de undercoordinsitios Q2 y Q3 ATED, resultando en un volumen de microporos superior. 28 La influencia del agente precipitante en la estabilidad térmica de sílice es poco conocida pero las imágenes de TEM sugieren que la floculación con metanol conduce a una menor agregados flóculos SiO 2 / TMO en comparación con acetona e isopropanol (resultados no mostrados). Encontramos apoyo a esta hipótesis a partir de imágenes de TEM de SiO2 / flóculos TMO precipitados con menos de la cantidad recomendada de metanol en el procedimiento. Para síntesis floculadas con menos metanol, los flóculos aparecen más agregado y la sílice es menos estable, la transición a dominios de cuarzo como a temperaturas más bajas que cuando se utiliza metanol en exceso durante la etapa de floculación (resultados no mostrados).

El TMCN PSD se controla por el tamaño de los NPs iniciales TMO, así como la nanoestructura de sílice. En teoría, si TMCN sinterización puede ser completamente atenuada por las conchas de sílice en condiciones de carburación / nitridizing, entonces el TMCNPSD estará totalmente controlado por el PSD inicial TMO, ajustado por la diferencia de densidad entre el hidratada, amorfa celosía TMO inicial y el TMC cristalina final o RGT celosía. Tal resultado se ha logrado mediante el uso de conchas de cerca de sílice gruesas con ejemplos representativos se muestran en la Figura 6c, y d.

Si sinterización no está completamente atenuado, a continuación, la final TMCN PSD será controlado por tanto el PSD inicial TMO y el revestimiento de sílice. Esto es particularmente cierto para los recubrimientos de sílice finas o para ultrapequeñas 1-2 NPs TMO nm que pueden difundir más fácilmente dentro de los recubrimientos de sílice. Un ejemplo representativo se muestra en la Figura 6a y 6b. Aquí, se utiliza la misma inicial 1-2 nm TMO PSD, pero el revestimiento de sílice se altera de 50 nm a 35 nm. En el revestimiento de sílice gruesa, la sinterización se mitiga y se obtiene una nm PSD TMC 1 a 2 mientras que en el revestimiento de sílice fina, la sinterización sólo es mitigado parcialmente y una2-3 nm resultados TMC PSD. Tenga en cuenta que algunos de sinterización está presente en la superficie de la sílice esferas post-carburación, que atribuimos a las pequeñas TMC-NPs unido a la superficie que pueden difundirse lateralmente a través de la superficie de las esferas de sílice y de sinterización.

Después de la carburación, se ha observado que para multiplicar recubiertas con NPs TMCN, los recubrimientos de sílice permanecen esférica con un mínimo de sinterización de la sílice (Figura 6a y 6b). En contraste, para recubiertas individualmente-NPs TMCN, los recubrimientos de sílice sinterizan juntos (Figura 6c y 6d). Se postula que se multiplican con recubrimiento de NPs TMCN proporcionar integridad estructural a las esferas de sílice a altas temperaturas, lo que impide la sinterización de las esferas de sílice. Si bien esto no es el caso para recubiertas individualmente-NPs TMCN, la sinterización de las esferas de sílice no se ha observado para inhibir la capacidad de los recubrimientos de sílice tanto para prevenir la sinterización de los NPs TMCN mientras que también permite carbuRizing o nitridizing moléculas de gas se difunda a través de ellos (Figura 6c y 6d). Difractogramas de PXRD se han incluido en la Figura 8 para varios de carburo y nitruro de metal de transición temprano nanopartículas monometálicos y heterometálicos de diversos tamaños.

Disolución de los PN TMCN Onto negro de humo (CB) conduce como Vulcan XC-72R para bien dispersa, con el apoyo PN. Un resultado representativo se muestra en la Figura 7c. Alternativamente, si no se añade ningún apoyo, se obtiene una suspensión nanodispersión negro como se muestra en la Figura 7a. Debido a que ninguna superficie agentes estabilizantes se añaden durante o después de la disolución, los PN TMCN formar pequeños agregados en solución, un ejemplo representativo de las cuales se muestra en la Figura 7b.

| Resultado Experimental | Precursores | Inicial NH4OH (ml) | Final de NH4OH (ml) | TEOS (ml) | |

| 1-2 nm WC | W (VI) IPO (5% w / v) | 12 | 0 | 2.7 | 1.2 |

| 2-3 nm WC | W (VI) IPO (5% w / v) | 12 | 0 | 1.4 | 0.6 |

| 6-8 nm WC | W (VI) IPO casera (5% w / v) | 12 | 0.4 | 1.4 | 16 |

| 10.7 nm WC | W (IV) IPO casera (6,5% w / v) | 8.8 | 1.4 | 1.4 | 16 |

| 13.9 nm WC | W (IV) IPO casera (6,5% w / v) | 10.2 | 1.4 | 1.4 | 16 |

| 4-6 nm Ti 0.1 W 0.9 C | W (VI) IPO (5% w / v) | 10.8 | 0.7 | 1.4 | 0.6 |

| Ti (IV) IPO (5% w / v) | 0.7 | ||||

| 7 hasta 10 nm (Ni 0,3 W 0,7) 2 C | W (VI) IPO (5% w / v) | 8.4 | 0.4 | 1.4 | 0.6 |

| Ni (II) MEO (5% w / v) | 1.4 |

Tabla 1:. El control de TMC tamaño de partícula mediante el control de parámetros RME * inicial NH 4 OH es si NH 4 OH ha sido añadido a la emulsión antes de la hidrólisis de alcóxido de metal mientras final de NH 4 OH es la cantidad total de NH 4 OH presente en la emulsión antes TEOS se inyecta.

Figura 1: Repres repre- imágenes de síntesis RME contienen SiO2 / TMO NPs inmediatamente antes (A - C) y después (D, F) la adición de 300 ml de metanol. (A) muestra una síntesis de SiO 2 / WO x, (b) muestra un SiO 2 / Mo 0,06 W 0,94 O x síntesis, y (c) muestra una SiO 2 / Mo 0,54 W 0,46 O x síntesis, mientras que (D) y (E) muestran diferentes ángulos de visión de la SiO 2 / WO x síntesis después de la adición de metanol. En (D) y (E), la fase superior es la fase líquida rica en heptano, la fase líquida inferior es rica en metanol, y en el fondo del matraz se el SiO 2 / WO x flóculos. Re-imprimir con permiso de referencia 26.

Figura 2: Imágenes Representante TEM de (A) multiplicar-revestido WO x PN dentro de SiO2 esferas y (B) individualmente recubiertos Ta 0,3 W 0,7 O x PN dentro de SiO2 esferas. Las barras de escala son en nanómetros. Modificado de referencia 26.

Figura 3: Imágenes representativas TEM de SiO 2 / WO x sintetizado en idénticas condiciones descritas en el procedimiento excepto con 60 ml de Igepal® CO-520 en lugar de 54 ml del agente tensioactivo Brij®-L4 La barra de escala es en nanómetros.. Modificado de referencia 26.

Figura 4: difractogramas de PXRD representativos de SiO 2 / WO x revistió a diferentes valores de pH Carburizations se realizaron a 835 ° C durante 4 h bajo 21% CH 4 / H 2 y se muestran para materiales recubiertos utilizando un pH de (A) 10. , (B) 10,5, (C) 10,9, y (D) 11,1. Las síntesis de pH bajos (A y B) tienen sílice de cuarzo como (indicado por el pico agudo a 22 °) y múltiples fases de carburo mientras que las síntesis de pH alto (C y D) tienen un pico ancho centrado a 22 °, lo que indica amorfa sílice, y de una sola fase centrada en las caras cúbicas PN WC. Re-imprimir con permiso de referencia 26.

Figura 4: difractogramas de PXRD representativos de SiO 2 / WO x revistió a diferentes valores de pH Carburizations se realizaron a 835 ° C durante 4 h bajo 21% CH 4 / H 2 y se muestran para materiales recubiertos utilizando un pH de (A) 10. , (B) 10,5, (C) 10,9, y (D) 11,1. Las síntesis de pH bajos (A y B) tienen sílice de cuarzo como (indicado por el pico agudo a 22 °) y múltiples fases de carburo mientras que las síntesis de pH alto (C y D) tienen un pico ancho centrado a 22 °, lo que indica amorfa sílice, y de una sola fase centrada en las caras cúbicas PN WC. Re-imprimir con permiso de referencia 26.

Figura 5: Los estudios de efectos precipitación de disolvente por precipitating SiO 2 / WO x o SiO 2 / Mo W x 1-x O y con (A) metanol, (B) Acetona, y (C) Isopropanol. Todos los materiales se enjuagaron con acetona después de la precipitación. Los difractogramas PXRD son para los materiales resultantes después de la carburación a 835 ° C durante 4 horas menos de 21% CH4 / H2. Re-imprimir con permiso de referencia 26.

Figura 6: Representante TEM y HAADF-STEM imágenes de (A) 2.1 nm de SiO2 / WC PN posterior a la carburación, (B) 2-3 nm de SiO2 / WC PN posterior a la carburación, (C) 10.7 nm SiO2 / WC PN posterior a la carburación, (D) 9-13 nm de SiO2 / WC NP post-carburación. Las barras de escala son en nanómetros. Modified de la referencia 26.

Figura 7: (A) fotografías de una nanodispersión WC hexagonal dispersado en agua a 7,5 mg / ml, antes y después de tres semanas de estar en condiciones ambientales estancadas, imagen representativa HAADF-STEM de un sin apoyo nanopolvo β-WC (B), (C ) imagen representativa HAADF-STEM de β-WC PN admite en negro de carbono al 25% en peso. Las barras de escala son en nanómetros. Modificado de referencia 26.

Figura 8: difractogramas de PXRD de monometálico de sílice-encapsulado y los carburos de metales de transición temprana heterometálicos y nitruros de diversos tamaños. Todos RGT se nitridized menos de 100 SCCM NH 3a 800 ° C durante 4 hr. 2-3 nm de SiO2 / W 2 C se sintetizó a 775 ° C bajo 18% CH4 / H2 durante 4 horas, mientras que todo el <3 nm TMC PN fueron sintetizados a 835 ° C bajo 21% CH4 / H2 . Los más grandes PN TMC fueron sintetizados a 900 ° C bajo 21% CH4 / H2. Modificado de referencia 26.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

Un procedimiento para sintetizar no sinterizado, metal terminado de carburo de metal de transición y de nitruro de nanopartículas con tamaños y estructura sintonizables se presenta aquí 26 pasos críticos en el método incluyen:. Utilizando un RBF libre de humedad para contener el precursor alcóxido metálico diluida, evitando de metal alcalino impurezas durante todos los pasos, lo que precipitó la RME con exceso de metanol en lugar de acetona o isopropanol, realizando una comprobación de fugas adecuado antes de cementación o nitridizing los componentes, y el uso de PPE apropiado cuando se trabaja con bifluoruro de amonio.

El método puede ser modificado en varias áreas. El PSD TMO se puede ajustar utilizando diferentes sistemas de RME, distinta del agua: relaciones de surfactante, diferente alcóxido de metal: proporciones de agua, diferentes valores de pH, y diferentes tiempos de hidrólisis. El TMCN PSD se puede manipular mediante la manipulación de la puesta en PSD TMO, así como mediante la adición de diferentes cantidades de NH 4 OH y TEOS, utilizando diferentes TEOS tiempos de hidrólisis, y utilizando diferentes temperaturas carburación / nitruración. La fase de pureza cristalina de los PN TMCN se puede manipular con diferentes temperaturas y diferentes velocidades de la línea central de los gases de carburación / nitridizing. La composición de los NPs TMCN se puede ajustar mediante el uso de cualquier alcóxido de metal de transición temprano hidrolizable, dando lugar a una gran variedad de potenciales multimetálicas TMC y TMN NPs que podría ser sintetizado con este método.

Esta técnica es la más adecuada para aplicaciones de TMC y TMN NPs que requieren partículas no sinterizadas de tamaños finamente controlados que también exhiben superficies de metal terminado en. Esta técnica también es adecuado para la facilidad con que una variedad de multimetálicas TMC y TMN NPs puede ser formulado. La técnica está limitada por la estabilidad térmica de los recubrimientos de sílice. TMC y TMN NPs que requieren temperaturas de carburación o nitruración en exceso de 1000 ° C probable es que no pueden ser sintetizados por este cumplidohod debido al colapso térmico de la microporosidad de sílice a estas temperaturas extremas. La técnica también se limita a TMC y TMN NPs que son estables en cualquiera de bifluoruro de amonio o soluciones alcalinas, ya sea como un ácido o se requiere un tratamiento alcalino para eliminar los recubrimientos de sílice después de la carburación / nitruración.

Con respecto a los métodos existentes para sintetizar TMCN NPs, este método es único en su capacidad para mitigar simultáneamente tanto la sinterización de partículas y el exceso de deposición de impurezas superficie. También es único en su versatilidad para la síntesis de una amplia gama de monometálicos y multimetálicas PN TMCN, que sólo requiere que un metal de transición alcóxido hidrolizable precursor temprano puede ser comprado o sintetizado. Aunque este método es más compleja que la síntesis de impregnación en húmedo estándar, permite no sinterizado y metal terminado en TMCN NPs para ser cargado sobre un soporte de alta área superficial a temperatura ambiente y en cualquier% en peso de carga deseado. En i húmedasíntesis mpregnation, los soportes de catalizadores deben ser expuestos a condiciones de cementación, que conduce a su degradación térmica y% en peso de cargas bajas deben utilizarse para mitigar la sinterización de partículas excesivo.

Direcciones futuro después de aprendizaje de esta técnica incluyen la exploración de otras composiciones multimetálicas, otros sistemas de sol-gel RME o, utilizando revestimientos cerámicos distintos de sílice tal como alúmina, co-alimentación de carburación y nitruración los gases, y usando otros precursores de gas reactivo para hacer, por ejemplo, boruros o fosfuros.

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| n-heptane | Sigma-Aldrich | 246654 | |

| polyoxyethylene (4) lauryl ether | Sigma-Aldrich | 235989 | Brij® L4 |

| tungsten (VI) isopropoxide | Alfa Aesar | 40247 | W(VI)IPO |

| tungsten (VI) chloride | Sigma-Aldrich | 241911 | To prepare W(VI)IPO, homemade |

| tungsten (IV) chloride | Strem Chemicals | 74-2348 | To prepare W(IV)IPO, homemade |

| tantalum (V) isopropoxide | Alfa Aesar | 40038 | Ta(V)IPO |

| niobium (V) isopropoxide | Alfa Aesar | 36572 | Nb(V)IPO |

| nickel (II) methoxyethoxide | Alfa Aesar | 42377 | Ni(II)MEO |

| titanium (IV) isopropoxide | Sigma-Aldrich | 87560 | Ti(IV)IPO |

| molybdenum (V) isopropoxide | Alfa Aesar | 39159 | Mo(V)IPO |

| molybdenum (V) chloride | Sigma-Aldrich | 208353 | To prepare Mo(V)IPO, homemade |

| tetraethyl orthosilicate | Sigma-Aldrich | 333859 | TEOS |

| ammonium hydroxide | Sigma-Aldrich | 320145 | |

| methanol | Sigma-Aldrich | 34860 | |

| anhydrous isopropanol | Sigma-Aldrich | 278475 | To prepare homemade alkoxides |

| ammonium bifluoride | Sigma-Aldrich | 224820 | |

| carbon black | Cabot Corp. | Vulcan® XC72R | |

| Methane | AirGas | ME R300 | |

| Hydrogen | AirGas | HY UHP300 | |

| Ammonia | AirGas | AM AH80N705 | |

| Quartz Tube Furnace | MTI Corp. | OTF-1200X-S-UL |

References

- Oyama, S. T. The Chemistry of Transition Metal Carbides and Nitrides. , Blackie. (1996).

- Michalsky, R., Zhang, Y. -J., Medford, A. J., Peterson, A. A. Departures from the Adsorption Energy Scaling Relations for Metal Carbide Catalysts. J. Phys. Chem. C. 118 (24), 13026-13034 (2014).

- Kimmel, Y. C., Xu, X., Yu, W., Yang, X., Chen, J. G. Trends in Electrochemical Stability of Transition Metal Carbides and Their Potential Use As Supports for Low-Cost Electrocatalysts. ACS Catal. 4 (5), 1558-1562 (2014).

- Levy, R. B., Boudart, M. Platinum-like behavior of tungsten carbide in surface catalysis. Science. 181, 547-549 (1973).

- Chen, Z., Higgins, D., Yu, A., Zhang, L., Zhang, J. A review on non-precious metal electrocatalysts for PEM fuel cells. Energy Environ. Sci. 4 (9), 3167-3192 (2011).

- Esposito, D. V., Chen, J. G. Monolayer platinum supported on tungsten carbides as low-cost electrocatalysts: opportunities and limitations. Energy Environ. Sci. 4, 3900 (2011).

- Stottlemyer, A. L., Kelly, T. G., Meng, Q., Chen, J. G. Reactions of oxygen-containing molecules on transition metal carbides: Surface science insight into potential applications in catalysis and electrocatalysis. Surf. Sci. Rep. 67, 201-232 (2012).

- Bell, A. T. The impact of nanoscience on heterogeneous catalysis. Science. 299, 1688-1691 (2003).

- Kimmel, Y. C., Esposito, D. V., Birkmire, R. W., Chen, J. G. Effect of surface carbon on the hydrogen evolution reactivity of tungsten carbide (WC) and Pt-modified WC electrocatalysts. Int. J. Hydrogen Energy. 37, 3019-3024 (2012).

- Yang, X., Kimmel, Y. C., Fu, J., Koel, B. E., Chen, J. G. Activation of Tungsten Carbide Catalysts by Use of an Oxygen Plasma Pretreatment. ACS Catal. 2, 765-769 (2012).

- Garcia-Esparza, A. T., et al. Tungsten carbide nanoparticles as efficient cocatalysts for photocatalytic overall water splitting. ChemSusChem. 6, 168-181 (2013).

- Yan, Z., Cai, M., Shen, P. K. Nanosized tungsten carbide synthesized by a novel route at low temperature for high performance electrocatalysis. Sci. Rep. 3, 1646 (2013).

- Giordano, C., Erpen, C., Yao, W., Antonietti, M. Synthesis of Mo and W carbide and nitride nanoparticles via a simple 'urea glass' route. Nano Lett. 8, 4659-4663 (2008).

- Abdullaeva, Z., et al. High temperature stable WC1−x@C and TiC@C core–shell nanoparticles by pulsed plasma in liquid. R. Soc. Chem. Adv. 3, 513 (2013).

- Vallance, S. R., et al. Probing the microwave interaction mechanisms and reaction pathways in the energy-efficient, ultra-rapid synthesis of tungsten carbide. Green Chem. 14, 2184 (2012).

- Shen, P. K., Yin, S., Li, Z., Chen, C. Preparation and performance of nanosized tungsten carbides for electrocatalysis. Electrochim. Acta. 55, 7969-7974 (2010).

- Nikiforov, A. V., et al. WC as a non-platinum hydrogen evolution electrocatalyst for high temperature PEM water electrolysers. Int. J. Hydrogen Energy. 37, 18591-18597 (2012).

- Fang, Z. Z., Wang, X., Ryu, T., Hwang, K. S., Sohn, H. Y. Synthesis, sintering, and mechanical properties of nanocrystalline cemented tungsten carbide – A review. Int. J. Refract. Met. Hard Mater. 27, 288-299 (2009).

- Liu, Y., Kelly, T. G., Chen, J. G., Mustain, W. E. Metal Carbides as Alternative Electrocatalyst Supports. ACS Catal. 3, 1184-1194 (2013).

- Nie, M., Shen, P. K., Wei, Z. Nanocrystaline tungsten carbide supported Au–Pd electrocatalyst for oxygen reduction. J. Power Sources. 167 (1), 69-73 (2007).

- Ham, D. J., et al. Palladium-nickel alloys loaded on tungsten carbide as platinum-free anode electrocatalysts for polymer electrolyte membrane fuel cells. Chem Commun (Camb). 47 (20), 5792-5794 (2011).

- Yan, Y., et al. Template-free pseudomorphic synthesis of tungsten carbide nanorods. Small. 8, 3350-3356 (2012).

- Esposito, D. V., et al. Low-cost hydrogen-evolution catalysts based on monolayer platinum on tungsten monocarbide substrates. Angew. Chem. Int. Ed. 49, 9859-9862 (2010).

- Esposito, D. V., Hunt, S. T., Kimmel, Y. C., Chen, J. G. A new class of electrocatalysts for hydrogen production from water electrolysis: metal monolayers supported on low-cost transition metal carbides. J. Am. Chem. Soc. 134, 3025-3033 (2012).

- Kelly, T. G., Hunt, S. T., Esposito, D. V., Chen, J. G. Monolayer palladium supported on molybdenum and tungsten carbide substrates as low-cost hydrogen evolution reaction (HER) electrocatalysts. Int. J. Hydrogen Energy. 38, 5638-5644 (2013).

- Hunt, S. T., Nimmanwudipong, T., Roman-Leshkov, Y. Engineering non-sintered, metal-terminated tungsten carbide nanoparticles for catalysis. Angew. Chem. Int. Ed. Engl. 53 (20), 5131-5136 (2014).

- Mehrota, R. C. Alkoxides and Alkylalkoxides of Metals and Metalloids. Inorg. Chim. Acta. 1, 99-112 (1967).

- Munoz-Aguado, M., Gregorkiewitz, M. Sol-Gel Synthesis of Microporous Amorphous Silica from Purely Inorganic Precursors. J. Colloid Interface Sci. 185, 459-465 (1997).