Abstract

Обратный микроэмульсии используется для инкапсуляции монометальных или биметаллических наночастиц оксида раннего переходного металла в микропористых оболочек кремнезема. Наночастицы оксида металла кремния инкапсулированные затем цементации в атмосфере метана / водорода при температурах более 800 ° С с образованием диоксида кремния инкапсулируются в начале перехода наночастиц карбида металла. В процессе цементации, кремнеземные оболочки предотвратить спекание соседних наночастиц карбида в то же время предотвращая отложение избыточного поверхностного углерода. Кроме того, наночастицы оксида металла кремния инкапсулированные можно nitridized в атмосфере аммиака при температуре более 800 ° С с образованием диоксида кремния инкапсулируются в начале перехода наночастиц нитрида металла. Регулируя параметры обратной микроэмульсии толщину кремниевого оболочек, а также условия науглероживания / азотирования переходного металла карбида или нитрида наночастицы могут быть настроены на различных размеров, композиций, Акристаллические фазы й. После цементации или азотирования, диоксида кремния раковины удаляют, используя либо комнатной температуре водного раствора аммония бифторид или от 0,1 до 0,5 М раствора NaOH при 40-60 ° С. В то время как диоксид кремния раковины растворения, высокая опорная поверхность площадь, например, сажи, могут быть добавлены в этих решений, чтобы получить поддерживаемые начале переходного металла или карбида нитрида наночастиц. Если нет высокой площадью поверхности не добавляется, то наночастицы могут быть сохранены в качестве нанодиспергирования или центрифугируют, чтобы получить нанопорошка.

Introduction

Досрочный переход карбидов металлов (ТМЦ) являются низкая стоимость, земля-изобилии материалы, которые обладают высокой термической и электрохимической стабильностью, а также уникальные каталитические активности 1-3, в частности., Карбид вольфрама (WC) и карбид молибдена (Мо 2 С) есть изучался для их каталитических сходство с металлами платиновой группы (МПГ). 4,5 Из-за этих свойств благоприятных, ТМЦ были определены в качестве кандидатов для замены дорогостоящих катализаторов PGM на развивающихся технологий использования возобновляемых источников энергии, таких как преобразование биомассы, топливных элементов, и электролизеров. 6,7

Чтобы максимизировать каталитическую активность, промышленных катализаторов, почти всегда приготовлены в виде наночастиц (сверхмалых диаметров <10 нм), диспергированных на подложке с большой площадью поверхности, такой как сажа. 8 Однако синтез TMC, требует температуры выше, чем ~ 700 ° C. Это приводит к обширным спекания nanoparticле (НП), чрезмерное выпадение поверхность углерода (кокса), и деградация теплового поддержка. Оба спекания частиц и деградация поддержка привести к снижению материальных площади поверхности. Избыток поверхность осаждения примесей блоки активных центров металла, который, как было показано значительно снизить или, в некоторых случаях полностью устранить каталитическую активность ТМС. 9,10 Таким образом, основная исследование TMC реактивности преимущественно осуществляется на сыпучих микрочастиц или тонких пленок с Точно контролируемый поверхностей, а не на высокой площади поверхности TMC наноматериалов.

Многие методы были разработаны, чтобы синтезировать TMC NPS, но эти методы не подходят для синтеза каталитически активных TMC NPS. Традиционные методы мокрой пропитки используют металлические солевые растворы, пропитанные на поддержку высокой площадью поверхности. При нагревании, мокрые способы пропитки может подвергнуть носитель катализатора для разрушительных условиях цементации, ведущих к деградации поддержки. Кроме того, спекание сбыть смягчено только при низких нагрузках% мас металла на носителе, и это также не удалось синтезировать нанопорошки неподдерживаемые TMC с помощью мокрой пропитки. Несколько более новых методов включают смешивание предшественника металла с углеродным предшественником и применения традиционных и нетрадиционных методов отопления. 11-18 избыток углерода используется для предотвращения спекания, но это превышение результатов углерода в обширной поверхности углерода, что делает эти материалы не пригодные для каталитических приложений.

В связи с этим синтетических проблем, ТМЦ традиционно изучались в качестве сокатализаторов 11 для МПГ, катализатор, опоры для МПГ, 19-22 или опоры для активных монослоев PGM. 23-25 Метод, представленный здесь, предлагает способность к синтезу как неспеченных и металл-TMC прекращается НП, а также переход нитрида металла (TMN) НЧ с перестраиваемой размеров, кристаллических фаз, и металлической композиции. 26 метод, представленный также предлагает ABility получить TMC или TMN нанодисперсий или хранение ТМЦ и TMN NPS на высокой площадью поверхности носителя катализатора при комнатной температуре, тем самым смягчая деградацию тепловой поддержки. Этот метод поэтому подходит для автономных каталитических применений TMC и TMN НП, развитие передовых multimetallic TMC и TMN НП, или других приложениях, требующих мелко контролируемые размеры частиц и поверхностей. 26

Метод, представленный здесь использует три шага протокола к синтезу TMC и TMN NPS. На первом этапе, обратная микроэмульсия (RME) используется для оксида пальто ранний переход металл (ТМО) НП кремнезема наносферами. Эмульсию готовят диспергированием капель воды в неполярной среде с использованием коммерческого неионного ПАВ. Кремнезема-инкапсулированные TMO наночастицы затем подвергают либо цементации или нитридизации термообработки. Здесь кремнезем предотвращает спекание частиц при высоких температурах, позволяя реактивные газы диффундируют к тон TMO НП и конвертировать их в TMC или TMN НП. На заключительном этапе, на основе диоксида кремния оболочки удалены с использованием либо кислой или щелочной обработке, чтобы получить TMC или TMN нанодисперсий которые могут быть диспергированы на подложке с большой площадью поверхности, такой как углеродная сажа.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. Синтез кремнезема-инкапсулированных монометаллических или биметаллический Metal Oxide наночастиц

- Подготовьте обратную микроэмульсию

- Добавить 240 мл безводного н-гептана в чистую, высушенную в печи 1-литровую колбу (RBF), содержащей магнитной мешалкой сушили в сушильном шкафу с помощью чистой, высушенную в печи градуированный цилиндр.

- Добавить 54 мл полиоксиэтилен (4) лауриловый эфир в н-гептана при постоянном перемешивании.

Примечание: Из-за высокой вязкости и низким поверхностным натяжением этого поверхностно-активного вещества, чистый, сухой шприц 60 мл должны быть использованы для получения точных объемов вместо градуированный цилиндр. - Добавить 7,8 мл сверхчистой деионизированной (ДИ) воды при постоянном перемешивании с помощью пипетки. Печать РФБ с резиновой пробкой и Parafilm воска. Пусть RME перемешивают в течение не менее 10 мин.

- Добавить 0,1 до 0,5 мл реагента класса NH 4 OH в эмульсию, если желательно, чтобы сократить время гидролиза.

Примечание: Некоторые предшественники металла алкоксидные гидролизировать медленно при нейтральном рН. Пусть RME перемешать в течение по крайней мере еще 10 мин после добавления NH 4 OH. В качестве иллюстративного примера, добавляя 0,5 мл NH 4 OH рекомендуется для синтеза с участием титана (IV) изопропоксид.

- Приготовьте алкоксида металла предшественника, спирт и н-гептан решение

- Подключите чистый, абсолютно сухой 250 мл почечного кровотока к линии Шленка и на одном уровне с азотом. Кроме того, место чистое, высушенную в печи 250 мл почечного кровотока в сухом перчаточном боксе азота.

- Добавьте 12 мл 5% вес / объем вольфрама изопропоксида (ВОИС) в изопропаноле, используя чистую, сухую шприц. На этой стадии, другие алкоксиды металлов также могут быть добавлены, например, тантала (V) изопропоксида (TaIPO), молибдена (V) изопропоксида (MoIPO), ниобия (V) изопропоксида (NbIPO), титана (IV), изопропоксид (TiIPO), никель (II), метоксиэтоксид (NiMEO), кобальт (II), изопропилат (CoIPO) и т.д.

Примечание: алкоксиды металлов могут быть приобретены коммерческим путем или синтезирован добавлением ангидронам спирта до соответствующего хлорида металла с использованием соли линию Шленка, как описано в другом месте. (Внимание: алкоксид металла синтеза из хлорида выпусков металлических газообразный HCl и должны быть выполнены в хорошо вентилируемом вытяжном шкафу) 27 - Используя чистую, высушенную в печи канюли, передавать 120 мл безводного н-гептана в 250 мл RBF, содержащего металл раствора алкоксида

- Используя чистую, высушенную в печи канюли, передавать алкоксид металла-спирт-н-гептан раствор в RME при постоянном перемешивании в течение промежутка 10 мин.

Примечание: Для алкоголятов металлов, которые бурно реагируют с водой, таких как теллур (IV) изопропоксида, гораздо медленнее, по каплям скорость добавления требуется. Окончательное решение должно быть оптически прозрачным, независимо от алкоксида металла использованного предшественника, но может быть различных цветов в зависимости от используемых алкоксидов металлов и их окисления. Отметим, что ли эмульсия прозрачной или полупрозрачной зависит от размера частица цвет зависит от степени окисления металла. - Через 4 часа, использовать чистую, сухую шприц для введения 1,4 мл реагента класса NH 4 OH в капле раствора. Затем, используя другой чистый, сухой шприц, вводят 1,2 мл реагента класса тетраэтилортосиликата каплям (ТЭОС).

Примечание: Гидроксид натрия (NaOH), не должны использоваться, поскольку он может привести к уплотнению кремнезема оболочек во науглероживания / азотирования и в результате примесей натрия в решетке конечных наночастиц. Остаточный NH 4 OH, с другой стороны удобно, разлагается в ходе термообработки. - После 16,5 часов, удалить резиновую пробку и использовать чистую, сухую градуированный цилиндр, чтобы добавить 300 мл метанола к раствору при постоянном перемешивании.

- После 10 мин перемешивания, удалить мешалкой и позволяют решение, чтобы обосноваться.

Примечание: Там будет две жидкие фазы, присутствующие: гептана богатых верхнюю фазу и метанола богатых нижняя фаза. Диоксид кремния инкапсулированных металлов OXide наночастицы, обозначенные как SiO 2 / МО х будет оседать на дне колбы из нижней фазы. - Через 1 ч после декантации жидких фаз в органический контейнер для отходов и собирают твердую фазу SiO 2 / МО х в чистых 50 мл центрифужные пробирки.

Примечание: если используются полипропиленовые или полистирол центрифужные пробирки, осадитель не могут быть сохранены долгосрочный в этом состоянии, как остаточная гептан медленно растворить центрифужную пробирку, заставляя его удлиненные. Кроме того, остаточная NH 4 OH и ТУС может привести к SiO 2, продолжит расти за то, что было желательно. - Центрифуга SiO 2 / МО х фаз в 2,056 мкг в течение 5 мин, затем декантируют надосадочную жидкость в органическом контейнер.

- Добавить 10-30 мл ацетона по 50 мл каждого центрифужную пробирку и диспергирования порошка в ацетоне при встряхивании или ультразвуком. Это помогает удалить излишки поверхностно, прежде чем обжига.

- CentrifugЕ SiO 2 / МО х и ацетон в 4,626 мкг в течение 10 мин и затем декантируют надосадочную жидкость в органическом контейнер. Разрешить SiO 2 / МО х гель для высыхания на ночь.

2. Термическая обработка синтезированных порошок

Внимание себе: Водород, метан и аммиак чрезвычайно огнеопасны. Аммиак является токсичным. Тщательный утечка проверка должна быть выполнена перед всеми тепловых обработок, и процедуры должны быть выполнены в кварцевой трубчатой печи хранится в хорошо проветриваемом вытяжкой с масляным барботером на выходе газа. Все газовые баллоны должны быть оборудованы пламегасителями и хранить вдали от печи. Если требуется правилами закона или институциональных, избыток газообразный аммиак следует пропускают через большой объем воды и либо отбрасывается как базовый отходов или нейтрализуют до рН раствора хлорида аммония с помощью 7 HCl.

- Обжиг SiO 2 / MO х powdeг в воздухе

- Измельчите сушеные SiO 2 / MO х гель в порошок, используя бар стекла перемешать или ступки и пестика. Положите порошок в тигель из оксида алюминия лодок и нагрузки в кварц-трубчатой печи.

- Использование / мин скорость нагрева 2 ° C, прокалить SiO 2 / Mo х порошок под 100 SCCM воздуха при 450 ° С в течение 1 часа. Это устраняет любые остаточные вещества и также увеличивает микропористости кремнезема оболочек. После печи остынет, удалить прокаленных SiO 2 / МО х порошки и магазин в условиях окружающей среды.

- Науглероживания SiO 2 / MO х порошка в метана / атмосфере водорода

- Загрузите прокаленного SiO 2 / MO х порошок в тигле неглазурованной лодке алюминия и поместить в кварц-трубчатой печи. Промойте кварц-трубчатой печи азотом в течение по крайней мере 30 мин для удаления кислорода. Выполните проверку герметичности путем распыления все суставы мыльной водой.

- Использование2 ° С / мин скорость нагрева, carburize на SiO 2 / MO х порошок под 120 SCCM водорода и 33 SCCM метана при 850 ° С в течение 4 ч с образованием SiO 2 / MC х.

- Через 4 часа, остановить поток метана и удерживать порошок при температуре 850 ° С в течение 1 ч в 120 стандартных кубических сантиметров просто водорода для связывания избытка поверхностный углерод.

- Дайте печи медленно остыть до комнатной температуры в 120 стандартных кубических сантиметров водорода. Затем промыть печи азотом в течение по крайней мере 30 мин для удаления водорода.

- Поток 95 SCCM азота и 5 SCCM воздуха над порошка в течение 3 часов медленно пассивации карбидов перед воздействием воздуха.

- Снимите SiO 2 / MC х порошок из печи и храните в вакуумном эксикаторе или в сухом перчаточном боксе азота, чтобы предотвратить долгосрочный объемную окисление карбида металла наночастиц в воздухе.

- Азотирования в SiO 2 / MO х порошка в атмосфере аммиака

- Лоад прокаленный SiO 2 / МО х порошок в тигле из оксида алюминия лодке и поместить в кварц-трубчатой печи.

- Промойте кварц-трубчатой печи азотом в течение по крайней мере 30 мин для удаления кислорода.

- Использование / мин скорость нагрева 2 ° C, nitridize на SiO 2 / Mo х порошок под 100 SCCM аммиака при 800 ° С в течение 4 ч с образованием SiO 2 / Mn х.

- Дайте печи медленно остыть до комнатной температуры. Затем промыть печи азотом в течение по крайней мере 30 мин для удаления аммиака.

- Поток 95 SCCM азота и 5 SCCM воздуха над порошка в течение 3 часов медленно пассивации нитриды перед воздействием воздуха.

- Снимите SiO 2 / MN х порошок из печи и храните в вакуумном эксикаторе или в сухом перчаточном боксе азота, чтобы предотвратить долгосрочный объемную окисления нитрида металла наночастиц в воздухе.

3. Удаление диоксида кремния Корпуса и поддержка Nanoчастицы

Внимание себе: бифторид аммония (ABF) является высокотоксичным. Это должны быть обработаны только в хорошо проветриваемом вытяжкой с помощью надлежащего личного защитного оборудования, в том числе бутил-резиновые перчатки, защитную маску, и ВЧ-устойчивых labcoat с ВЧ-устойчивых рукавами. Стекло и металл лабораторное оборудование не должно использоваться при обращении ABF.

- Кремний Растворение в аммония бифторид для кислотно-устойчивых карбидов металлов и нитридов (например, как туалет и W 2 N)

- Взвесить 200 мг SiO 2 / MC х или SiO 2 / МН х и поставить в 30 мл закрывающийся полипропиленовый контейнер с тефлоновым покрытием для магнитной мешалки.

- Если желательно, чтобы поддержать наночастиц на высокой площадью поверхности катализатора, например, сажи или углеродных нанотрубок, взвесить материал и добавить его в герметичный полипропиленовый контейнер.

Примечание: Масса отвешивают будет зависеть от желаемого загрузки наночастиц на гое поддержку. Для носителей катализатора, которые не являются стабильными в ABF, таких как оксид алюминия, поддержка может быть добавлена после того, как диоксид кремния был удален, и ABF нейтрализуют. Если поддержка не добавил нанодисперсию будут получены. - Добавьте 20 мл сверхчистой деионизированной воды и начинают перемешивание до образования суспензии. Кроме того, добавляют 20 мл предварительно сделанной 20% -ного раствора ABF.

- Взвесить 5 г ABF, а затем добавить к перемешиваемой смеси. После добавления, печать полипропиленовой емкости.

Примечание: Растворение в воде ABF является эндотермической, поэтому температура раствора будет снижаться. - Чтобы обеспечить полное растворение кремнезема и хорошей дисперсии наночастиц на подложке катализатора, остановить реакцию после 16 часов путем добавления реагента класса NH 4 OH, чтобы каплям нейтрализации раствора ABF до рН 6-7. Внимание: эта реакция является экзотермической.

- Пустые нейтрализованного смесь в центрифужную пробирку и центрифугируют при 2056 х г в течение 10 мин.

- Слейте Супеrnatant в щелочной мусорный контейнер (чтобы гарантировать полную нейтрализацию) и диспергировать порошок катализатора в 20 мл сверхчистой деионизированной воды.

- Центрифуга на 4,626 мкг в течение 10 мин, отбросить супернатант, и делать один заключительный 20 мл дистиллированной воды промыть. До 12,850 мкг может потребоваться для неподдерживаемых наночастиц.

- Сушат в вакууме порошок, а затем хранить в вакуумном эксикаторе или сухой перчаточной камере в азота, чтобы предотвратить долгосрочную объемную окисление карбида или нитрида металла наночастиц.

- Кремний Растворение в гидроксид натрия для щелочной Стабильный карбидов и нитридов (например, ТаС и Ta 3 N 5)

- Взвесить 200 мг SiO 2 / MC х или SiO 2 / МН х и положить в стеклянную РФБ 50 мл с магнитной мешалкой. Взвесить и добавить носитель катализатора, при желании.

- Добавить 30 мл, по меньшей мере 0,1 М раствора NaOH водного. Прикрепите конденсатор к RBF или печать с резиновой пробкой и Parafilm воска.

- Нагревают при 60 ° С в постоянном перемешивании в течение 16 ч. После охлаждения центрифугируют раствор при 2056 х г в течение 10 мин.

- Пустые супернатант в щелочной контейнер для отходов и диспергировать порошок катализатора в 20 мл сверхчистой деионизированной воды.

- Центрифуга на 4,626 мкг в течение 10 мин, отбросить супернатант, и делать один заключительный 20 мл дистиллированной воды промыть. До 12,850 мкг может потребоваться для неподдерживаемых наночастиц.

- Сушат в вакууме порошок, а затем хранить в вакуумном эксикаторе или сухой перчаточной камере в азота, чтобы предотвратить долгосрочную объемную окисление карбида или нитрида металла наночастиц.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

На первом этапе протокола, цель состоит в инкапсуляции монометаллическими или биметаллические оксид переходного металла (ТМО) NPS течение микропористых сферических частиц кремнезема. Фиг.1 показана изображений, снятых представительных синтезов до и после осаждения метанолом. Два воспроизводимые морфологические результаты наблюдались во время этого шага, которые появляются, зависит от металлов, используемых в синтезе: НПС TMO может быть однократно покрывают сфере диоксидом кремния (рис 2б) или несколько TMO НП могут быть покрыты в одной сфере кремнезема (2а). Однократно покрытые TMO наночастицы были обнаружены для синтеза с использованием Ti, Та, Nb и, в то время как многократно покрытого TMO наночастицы были обнаружены на Мо и W. Это можно синтезировать эти металлы также в составах по отдельности покрытых выполняя алкоксида металла гидролиз при повышенных рН. В таблице 1 подробно результаты регулирования размера частиц и состав, используя RME.Мы предполагаем, что при повышенной рН, темпы роста НП выше, и больше ИГ легче зарождаются SiO 2 рост сферы (рис 6с, D). При низких значениях рН, некоторые алкоксиды металлов гидролизуются очень медленно, в результате чего сверхмалых ядер ТМО, в конечном счете становятся, что встроенные в SiO 2 сферах (6а, б).

Металлический состав ТМО наночастиц контролируется алкоксиды металлов, добавленных к RME и будут ли они смешиваются вместе (как представлено в данном протоколе) или последовательно добавляли. Например, TaIPO может быть смешан с ВОИС и гептана перед инъекцией в RME или TaIPO / гептан может быть введен в RME 4 ч после смесь ВОИС / гептан была введена и позволил, чтобы гидролизовать.

Многие переменные должны быть рассмотрены для управления размер ТМО НП. Первый набор переменных является выбор поверхностно-активного вещества и масляной фазы. Здесь вода / н-гептане / Brij-L4® система была выбрана из-за ее широкого окна стабильности и способности к синтезу очень маленькие наночастицы. Кроме того, вода / н-гептан / Igepal СО-520® может быть использован, если крупные TMO НП желательно, как показано на рисунке 3. В качестве альтернативы, можно изменить ставки зарождения против роста путем добавления NH 4 OH в РМЭ, прежде чем металла алкоксид Кроме того, в результате чего более крупные НЧ, как показано на рисунке 6c, и D, а приведены в Таблице 1. После того, как система RME выбран, первый набор переменных, контролирующих размер ТМО могут быть сгруппированы вместе в качестве параметров управления РМЭ. Они включают воду: поверхностно-активное соотношение масло: соотношение воды, масла: соотношение поверхностно-активного вещества, температуры RME, и степень конвективного перемешивания. Эти параметры определяют размер капель воды, взвешенных, их близость друг к другу в течение эмульсии, их средний полидисперсности, вг темпы капель слияния и разделения.

Окончательный набор факторов, влияющих на размер ТМО NP могут быть классифицированы в качестве параметров управления гидролиза алкоксида металла. Они включают алкоксид металла: молярное соотношение воды, продолжительность времени алкоксид металла позволило гидролизовать перед инициированием кремнеземного покрыти, рН водных капель, температуры и скорости алкоксида металла дополнение к системе RME.

В конечном счете, цель этого метода является получение неспеченных и металлические концевыми TMC и TMN наночастиц (так называемые TMCN НП для удобства). Получение этого результата зависит от синтеза микропористых покрытий диоксида кремния с высокой термической стабильностью, которые также ингибируют спекание TMC и TMN наночастиц. Для достижения этого результата, существует два набора переменных, которые необходимо учитывать: управляющие переменные, влияющие на термическую стабильность кремнезема и управляющие переменные, влияющие на TMCN частиц по размерам диstribution (PSD).

При нагревании кремния микропористой может перейти в плотных фаз и в конечном итоге кварц, делая его трудно получить фазовые-чистый TMCN NPS и может сделать удаление кремния более сложным. Чтобы максимизировать термостабильность кремнезема покрытий, было замечено, что высокий рН требуется во время ТЭОС гидролиза и что соотношение SiO 2 / TMO наночастицы должны быть осажден из RME, используя метанол в отличие от других общих осаждающие агенты, такие как ацетон или изопропанол. Рисунок 4 показывает рентгеновских лучей на порошке дифрактограмм (PXRD) цементуемой SiO 2 / WO х материалов с кремнеземом покрытий, выполненных при различных значениях рН, а Рисунок 5 показывает PXRD дифрактограммы цементуемой SiO 2 / WO х материалов с кремнеземом покрытий проводят при то же самое, но рН осаждали трех различных растворителей. ТЭОС гидролиза при высоком рН, как было показано, приводит к большому числу undercoordinованные Q2 и Q3 сайты, в результате чего более высоким объемом микропор. 28 Влияние осадителя на силикагеле термостабильности мало изучен, но ПЭМ показывают, что флокуляции с метанолом приводит к менее агрегированные хлопья SiO 2 / ТМО по сравнению с ацетоном и изопропанола (результаты не показаны). Мы находим поддержку этой гипотезы с ТЕМ изображений SiO 2 / ТМО хлопьев осаждали меньше рекомендованной количестве метанола в порядке. Для синтеза флокулированных с меньшим метанола, хлопья появляются более агрегированной и диоксид кремния менее стабильна, переходит к кварц-подобных доменов при более низких температурах, чем при избыточном используют метанол в ходе стадии флокуляции (результаты не показаны).

TMCN PSD контролируется размером исходных TMO наночастиц, а также кремнезема наноструктуры. В теории, если TMCN спекания могут быть полностью смягчены кремнезема оболочек в условиях науглероживания / нитридизации, то TMCNPSD будет полностью контролируется начальной ТМО PSD, скорректированной разности плотностей между первоначальной гидратированного аморфного ТМО решетки и окончательного кристаллической TMC или TMN решетки. Такой результат был тесно достигнуто с помощью толстых оболочек кремнезема с представительными примерами, показанными на рисунке 6c, и D.

Если спекание не полностью смягчены, то окончательное TMCN PSD будет контролироваться как исходного ТМО PSD и кремнезема покрытием. Это особенно верно для тонких покрытий оксида кремния или сверхмалых 1-2 нм наночастиц TMO, которые могут диффундировать легче в кремнезема покрытий. Типичный пример показан на рисунке 6a и 6b. Здесь же начальное 1-2 нм ТМО PSD используется, но кремнезем покрытия изменяется от 50 нм до 35 нм. В толстой кремнезема покрытия, спекание смягчается и 1-2 нм ТМС PSD получается тогда как в тонкой кремнезема покрытия, спекание лишь частично смягчено и2-3 нм приводит TMC PSD. Заметим, что некоторые спекания присутствует на поверхности кремнезема сферы пост-науглероживания, который мы придаем небольших поверхностно-св занный TMC наночастиц, которые могут диффундировать через вбок поверхности кремнезема сфер и агломерата.

После науглероживания, было отмечено, что для умножения покрытием TMCN наночастиц, диоксида кремния покрытия остаются сферическими с минимальным спекания диоксида кремния (фиг.6а и 6b). В отличие, для однократно покрытых TMCN НП, диоксида кремния покрытия спекания вместе (рис 6с и 6d). Мы предполагаем, что многократно покрытием TMCN НП обеспечения структурной целостности сферах кремния при высоких температурах, предотвращая спекание сфер кремнезема. Хотя это не относится к однократно покрытых TMCN НП, спекание сфер кремнезема не наблюдалось ингибировать способность диоксида кремния покрытий на обе предотвратить спекание TMCN НП, а также позволяет carburizing или нитридизации молекулы газа диффундировать через них (рис 6c 6d и). PXRD дифрактограммы были включены на рисунке 8 для различных монометаллическими и гетерометаллических рано карбида переходного металла и нитрида наночастиц различных размеров.

Растворение TMCN НП на углеродной сажи (CB) ведет такие как Vulcan XC-72R, чтобы хорошо разошлись, поддерживается NPS. Представитель Результат показан на рисунке 7c. Кроме того, если поддержка не добавлена, черный нанодисперсия суспензию, как показано на фиг.7а. Потому что поверхность стабилизирующие агенты не будут добавлены во время или после растворения TMCN НП образуют небольшие агрегаты в растворе, типичным примером которых показаны на рис 7b.

| Экспериментальная Результат | Предшественники | Начальное NH 4 OH (мл) | Итоговый NH 4 OH (мл) | ТЭОС (мл) | |

| 1-2 нм туалет | W (VI), IPO (5% вес / объем) | 12 | 0 | 2.7 | 1.2 |

| 2-3 нм туалет | W (VI), IPO (5% вес / объем) | 12 | 0 | 1.4 | 0,6 |

| 6-8 нм туалет | W (VI), IPO домашнее (5% вес / объем) | 12 | 0,4 | 1.4 | 1.6 |

| 7-10 нм туалет | W (IV), IPO домашнее (6,5% вес / объем) | 8.8 | 1.4 | 1.4 | 1.6 |

| 9-13 нм туалет | W (IV), IPO домашнее (6,5% вес / объем) | 10.2 | 1.4 | 1.4 | 1.6 |

| 4-6 нм Ti 0,1 Вт 0,9 С | W (VI), IPO (5% вес / объем) | 10,8 | 0,7 | 1.4 | 0,6 |

| Ti (IV), IPO (5% вес / объем) | 0,7 | ||||

| 7-10 нм (Ni 0,3 Вт 0,7) 2 С | W (VI), IPO (5% вес / объем) | 8.4 | 0,4 | 1.4 | 0,6 |

| Ni (II) СОО (5% вес / объем) | 1.4 |

Таблица 1:. Управление TMC размер частиц, контролируя параметры RME * Первоначальный NH 4 OH, если NH 4 OH был добавлен к эмульсии перед алкоксида металла гидролиза, а конечная NH 4 ОН представляет собой общий объем NH 4 OH, присутствующего в эмульсии, прежде ТУС вводят.

Рисунок 1: Repres entative фотографии RME синтезов, содержащих SiO 2 / ТМО NPS непосредственно перед (А - С) и после (D, F) добавление 300 мл метанола. (А) показывает синтез SiO 2 / WO х, (B) показывает SiO 2 / Mo 0,06 Вт 0,94 О х синтеза, и (С) показывает SiO 2 / Mo 0,54 Вт 0,46 О х синтеза, а (D) и (Е) показывают различные углы обзора SiO 2 / WO х синтеза после добавления метанола. В (D) и (Е), верхний фаза гептан богатых жидкой фазы, нижнюю жидкую фазу метанола богатых, а в нижней части колбы являются SiO 2 / WO х хлопьев. Re-печать с разрешением от 26 ссылкой.

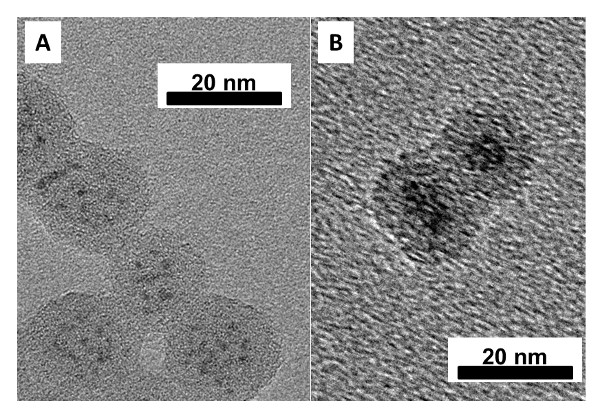

Рисунок 2: Представитель ПЭМ-изображения (A) кратно покрытием WO х парков в SiO 2 сфер и (B) по отдельности покрытием Та 0,3 Вт 0,7 O X НП пределах SiO 2 сфер. Масштабные бары в нанометрах. Измененный работе 26.

Рисунок 3: Представитель ПЭМ-изображения SiO 2 / WO х синтезированы при одинаковых условиях, описанных в процедуре, за исключением 60 мл Igepal® СО-520 вместо 54 мл поверхностно-активного вещества Brij®-L4 Масштаб бар в нанометрах.. Измененный работе 26.

Рисунок 4: Представительные PXRD дифрактограммы SiO 2 / WO х покрытием при различных значениях рН Carburizations проводили при 835 ° С в течение 4 ч при 21% CH 4 / H 2 и показаны на материалы, покрытые с использованием рН (А) 10. , (В) 10,5, (С) 10,9 и (D) 11,1. Низкие синтеза рН (А и В) имеют кварцевый, как диоксид кремния (показано острого пика при 22 °) и несколько карбидных фаз в то время как высокое значение рН синтеза (С и D) имеют широкий пик с центром при 22 °, что свидетельствует о аморфного диоксид кремния, и однофазный гранецентрированной кубической WC НП. Re-печать с разрешением от 26 ссылкой.

Рисунок 4: Представительные PXRD дифрактограммы SiO 2 / WO х покрытием при различных значениях рН Carburizations проводили при 835 ° С в течение 4 ч при 21% CH 4 / H 2 и показаны на материалы, покрытые с использованием рН (А) 10. , (В) 10,5, (С) 10,9 и (D) 11,1. Низкие синтеза рН (А и В) имеют кварцевый, как диоксид кремния (показано острого пика при 22 °) и несколько карбидных фаз в то время как высокое значение рН синтеза (С и D) имеют широкий пик с центром при 22 °, что свидетельствует о аморфного диоксид кремния, и однофазный гранецентрированной кубической WC НП. Re-печать с разрешением от 26 ссылкой.

Рисунок 5: Растворитель осадков эффект исследования по прecipitating SiO 2 / WO х или SiO 2 / Мо х Ш 1-X O Y (а) с метанолом, (б) ацетон, и (с) изопропанола. Все материалы были промыты ацетоном после осаждения. В ДРЛП дифрактограммы являются для полученных материалов после цементации при 835 ° С в течение 4 ч при 21% CH 4 / H 2. Re-печать с разрешением от 26 ссылкой.

Рисунок 6: Представитель ТЕА и HAADF-STEM изображения (A) 1-2 нм SiO 2 / WC НП после цементации, (Б) 2-3 нм SiO 2 / WC НП после цементации, (С) 7-10 нм SiO 2 / WC НП после цементации (D) 9-13 нм SiO 2 / WC НП после науглероживания. Масштабные бары в нанометрах. Modifieд от 26 ссылкой.

Рисунок 7: (А) фотографии гексагональной туалетом нанодиспергирования диспергированного в воде при 7,5 мг / мл до и после трех недель сидит в застойных условиях окружающей среды, (б) представитель HAADF ствола изображение неподдерживаемый β-WC нанопорошка, (С ) представитель HAADF-STEM образ бета-туалетом НП поддерживается сажи на 25% мас. Масштабные бары в нанометрах. Измененный работе 26.

Рисунок 8: ДРЛП дифрактограммы кварцевого инкапсулированные монометаллических и гетерометаллических металлических карбидов и нитридов различных размеров в начале переходного периода. Все TMNs были nitridized под 100 SCCM NH 3при 800 ° С в течение 4 ч. 2-3 нм SiO 2 / W 2 C был синтезирован при 775 ° С в атмосфере 18% CH 4 / H 2 в течение 4 ч, а все <3 нм TMC NPS были синтезированы на 835 ° С в атмосфере 21% CH 4 / H 2 , Более крупные TMC наночастицы были синтезированы при 900 ° С в атмосфере 21% CH 4 / H 2. Измененный работе 26.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

Процедура синтеза неспеченного, металл прекращается карбида переходного металла и нитрида наночастиц с перестраиваемой размеров и структуры, представленные здесь 26 Критические шаги в способе, включают:. Использовании влаги свободной почечного кровотока, содержат разбавленную алкоксида металла предшественника, избегая щелочного металла Примеси в течение всех этапов, осаждение RME с избытком метанола, в отличие от ацетона или изопропанола, выполняя надлежащую проверку на утечку до того цементации или нитридизации компоненты, и с помощью правильного PPE при работе с бифторидом аммония.

Способ может быть модифицирован в нескольких областях. ТМО PSD может регулироваться с помощью различных систем RME, другой воды: поверхностно отношения, отличается алкоксидные металла: коэффициенты воды, различных значениях рН, и в разное время гидролиза. TMCN PSD можно манипулировать посредством манипулирования начиная ТМО PSD, а также добавлением различных количеств NH 4 OH и ТЭОС, используя различные ТЭОS раз гидролиза, и, используя различные температуры цементации / азотирования. Кристаллическая фаза-чистота TMCN НП можно манипулировать с помощью различных температурах и различных осевую скорости цементации / нитридизации газов. Состав TMCN наночастиц можно регулировать с помощью любого гидролизуемого раннего алкоксид переходного металла, что приводит к большой массив потенциальных multimetallic TMC и TMN наночастиц, которые могут быть синтезированы с помощью этого метода.

Эта методика является наиболее подходящим для применения TMC и TMN наночастиц, которые требуют не-оплавленные частицы тонко контролируемых размеров, которые также обладают металлические концевыми поверхностями. Этот метод также подходит для легкости, с которой различные multimetallic TMC и TMN НП может быть сформулирована. Методика ограничено термической стабильности кремнезема покрытий. TMC и TMN наночастицы, которые требуют науглероживания или азотирования температуры выше 1000 ° С, вероятно, не могут быть синтезированы в этом встретилисьХод из-за теплового распада диоксида кремния микропористостью в этих экстремальных температурах. Методика также ограничено TMC и TMN НП, которые устойчиво в любом бифторидом аммония или щелочных растворов, как либо кислой или щелочной требуется лечение, чтобы удалить кремнезема покрытия после цементации / азотирования.

Что касается существующих методов для синтеза TMCN NPS, этот метод является уникальным в своей способности одновременно смягчить как спекание частиц и чрезмерное отложение примесей поверхность. Она также уникальна в своей универсальности для синтеза широкий спектр монометаллических и multimetallic TMCN НП, требуя только, чтобы гидролизуемую ранний переход металл алкоксида предшественника могут быть приобретены или синтезированы. Хотя этот метод является более сложным, чем стандартные мокрой пропитки синтеза, что позволяет без спекают и металла с концевыми TMCN наночастицы, чтобы быть загружены в высоком площадью поверхности при комнатной температуре и при любой желаемой мас% загрузке. При влажной Impregnation синтеза, опоры катализатор должен подвергаться воздействию условий цементации, что приводит к их термической деструкции, и низкие% мас нагрузки должны быть использованы для снижения чрезмерного спекание частиц.

Будущие направления, узнав эту технику включает в себя разведку других multimetallic композиций, другой RME или золь-гель систем, с помощью других, чем диоксид кремния, такой как оксид алюминия керамических покрытий, совместно кормления науглероживания и азотирования газов, и с помощью других предшественников реактивной газа, чтобы, например, боридов или фосфид.

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| n-heptane | Sigma-Aldrich | 246654 | |

| polyoxyethylene (4) lauryl ether | Sigma-Aldrich | 235989 | Brij® L4 |

| tungsten (VI) isopropoxide | Alfa Aesar | 40247 | W(VI)IPO |

| tungsten (VI) chloride | Sigma-Aldrich | 241911 | To prepare W(VI)IPO, homemade |

| tungsten (IV) chloride | Strem Chemicals | 74-2348 | To prepare W(IV)IPO, homemade |

| tantalum (V) isopropoxide | Alfa Aesar | 40038 | Ta(V)IPO |

| niobium (V) isopropoxide | Alfa Aesar | 36572 | Nb(V)IPO |

| nickel (II) methoxyethoxide | Alfa Aesar | 42377 | Ni(II)MEO |

| titanium (IV) isopropoxide | Sigma-Aldrich | 87560 | Ti(IV)IPO |

| molybdenum (V) isopropoxide | Alfa Aesar | 39159 | Mo(V)IPO |

| molybdenum (V) chloride | Sigma-Aldrich | 208353 | To prepare Mo(V)IPO, homemade |

| tetraethyl orthosilicate | Sigma-Aldrich | 333859 | TEOS |

| ammonium hydroxide | Sigma-Aldrich | 320145 | |

| methanol | Sigma-Aldrich | 34860 | |

| anhydrous isopropanol | Sigma-Aldrich | 278475 | To prepare homemade alkoxides |

| ammonium bifluoride | Sigma-Aldrich | 224820 | |

| carbon black | Cabot Corp. | Vulcan® XC72R | |

| Methane | AirGas | ME R300 | |

| Hydrogen | AirGas | HY UHP300 | |

| Ammonia | AirGas | AM AH80N705 | |

| Quartz Tube Furnace | MTI Corp. | OTF-1200X-S-UL |

References

- Oyama, S. T. The Chemistry of Transition Metal Carbides and Nitrides. , Blackie. (1996).

- Michalsky, R., Zhang, Y. -J., Medford, A. J., Peterson, A. A. Departures from the Adsorption Energy Scaling Relations for Metal Carbide Catalysts. J. Phys. Chem. C. 118 (24), 13026-13034 (2014).

- Kimmel, Y. C., Xu, X., Yu, W., Yang, X., Chen, J. G. Trends in Electrochemical Stability of Transition Metal Carbides and Their Potential Use As Supports for Low-Cost Electrocatalysts. ACS Catal. 4 (5), 1558-1562 (2014).

- Levy, R. B., Boudart, M. Platinum-like behavior of tungsten carbide in surface catalysis. Science. 181, 547-549 (1973).

- Chen, Z., Higgins, D., Yu, A., Zhang, L., Zhang, J. A review on non-precious metal electrocatalysts for PEM fuel cells. Energy Environ. Sci. 4 (9), 3167-3192 (2011).

- Esposito, D. V., Chen, J. G. Monolayer platinum supported on tungsten carbides as low-cost electrocatalysts: opportunities and limitations. Energy Environ. Sci. 4, 3900 (2011).

- Stottlemyer, A. L., Kelly, T. G., Meng, Q., Chen, J. G. Reactions of oxygen-containing molecules on transition metal carbides: Surface science insight into potential applications in catalysis and electrocatalysis. Surf. Sci. Rep. 67, 201-232 (2012).

- Bell, A. T. The impact of nanoscience on heterogeneous catalysis. Science. 299, 1688-1691 (2003).

- Kimmel, Y. C., Esposito, D. V., Birkmire, R. W., Chen, J. G. Effect of surface carbon on the hydrogen evolution reactivity of tungsten carbide (WC) and Pt-modified WC electrocatalysts. Int. J. Hydrogen Energy. 37, 3019-3024 (2012).

- Yang, X., Kimmel, Y. C., Fu, J., Koel, B. E., Chen, J. G. Activation of Tungsten Carbide Catalysts by Use of an Oxygen Plasma Pretreatment. ACS Catal. 2, 765-769 (2012).

- Garcia-Esparza, A. T., et al. Tungsten carbide nanoparticles as efficient cocatalysts for photocatalytic overall water splitting. ChemSusChem. 6, 168-181 (2013).

- Yan, Z., Cai, M., Shen, P. K. Nanosized tungsten carbide synthesized by a novel route at low temperature for high performance electrocatalysis. Sci. Rep. 3, 1646 (2013).

- Giordano, C., Erpen, C., Yao, W., Antonietti, M. Synthesis of Mo and W carbide and nitride nanoparticles via a simple 'urea glass' route. Nano Lett. 8, 4659-4663 (2008).

- Abdullaeva, Z., et al. High temperature stable WC1−x@C and TiC@C core–shell nanoparticles by pulsed plasma in liquid. R. Soc. Chem. Adv. 3, 513 (2013).

- Vallance, S. R., et al. Probing the microwave interaction mechanisms and reaction pathways in the energy-efficient, ultra-rapid synthesis of tungsten carbide. Green Chem. 14, 2184 (2012).

- Shen, P. K., Yin, S., Li, Z., Chen, C. Preparation and performance of nanosized tungsten carbides for electrocatalysis. Electrochim. Acta. 55, 7969-7974 (2010).

- Nikiforov, A. V., et al. WC as a non-platinum hydrogen evolution electrocatalyst for high temperature PEM water electrolysers. Int. J. Hydrogen Energy. 37, 18591-18597 (2012).

- Fang, Z. Z., Wang, X., Ryu, T., Hwang, K. S., Sohn, H. Y. Synthesis, sintering, and mechanical properties of nanocrystalline cemented tungsten carbide – A review. Int. J. Refract. Met. Hard Mater. 27, 288-299 (2009).

- Liu, Y., Kelly, T. G., Chen, J. G., Mustain, W. E. Metal Carbides as Alternative Electrocatalyst Supports. ACS Catal. 3, 1184-1194 (2013).

- Nie, M., Shen, P. K., Wei, Z. Nanocrystaline tungsten carbide supported Au–Pd electrocatalyst for oxygen reduction. J. Power Sources. 167 (1), 69-73 (2007).

- Ham, D. J., et al. Palladium-nickel alloys loaded on tungsten carbide as platinum-free anode electrocatalysts for polymer electrolyte membrane fuel cells. Chem Commun (Camb). 47 (20), 5792-5794 (2011).

- Yan, Y., et al. Template-free pseudomorphic synthesis of tungsten carbide nanorods. Small. 8, 3350-3356 (2012).

- Esposito, D. V., et al. Low-cost hydrogen-evolution catalysts based on monolayer platinum on tungsten monocarbide substrates. Angew. Chem. Int. Ed. 49, 9859-9862 (2010).

- Esposito, D. V., Hunt, S. T., Kimmel, Y. C., Chen, J. G. A new class of electrocatalysts for hydrogen production from water electrolysis: metal monolayers supported on low-cost transition metal carbides. J. Am. Chem. Soc. 134, 3025-3033 (2012).

- Kelly, T. G., Hunt, S. T., Esposito, D. V., Chen, J. G. Monolayer palladium supported on molybdenum and tungsten carbide substrates as low-cost hydrogen evolution reaction (HER) electrocatalysts. Int. J. Hydrogen Energy. 38, 5638-5644 (2013).

- Hunt, S. T., Nimmanwudipong, T., Roman-Leshkov, Y. Engineering non-sintered, metal-terminated tungsten carbide nanoparticles for catalysis. Angew. Chem. Int. Ed. Engl. 53 (20), 5131-5136 (2014).

- Mehrota, R. C. Alkoxides and Alkylalkoxides of Metals and Metalloids. Inorg. Chim. Acta. 1, 99-112 (1967).

- Munoz-Aguado, M., Gregorkiewitz, M. Sol-Gel Synthesis of Microporous Amorphous Silica from Purely Inorganic Precursors. J. Colloid Interface Sci. 185, 459-465 (1997).