Abstract

역 마이크로 에멀젼이 미다 실리카 껍질 단본위제 또는 바이메탈 초기 전이 금속 산화물 나노 입자를 캡슐화하는데 사용된다. 실리카 담지 된 금속 산화물 나노 입자는 실리카 캡슐화 초기 전이 금속 탄화물의 나노 입자를 형성하기 위해 800 ℃ 이상 고온에서 메탄 / 수소 분위기에서 침탄 처리된다. 또한 과량의 탄소 표면의 침착을 방지하면서 침탄 공정 중에, 실리카 포탄 인접 카바이드 나노 입자의 소결을 방지 할 수있다. 대안으로, 실리카 - 캡슐화 된 금속 산화물 나노 입자는 실리카 캡슐화 초기 전이 금속 질화물 나노 입자를 형성하기 위해 800 ℃ 이상 온도에서 암모니아 분위기 nitridized 수있다. 역 마이크로 에멀젼 파라미터, 실리카 껍질의 두께 및 침탄 / 질화 조건을 조정함으로써, 전이 금속 탄화물 또는 질화물 나노 입자는 다양한 크기, 조성물에 동조 할 수있다차 크리스탈 단계. 또는 침탄 질화 후, 실리카 쉘은 실온 수성 플루오르 화 암모늄 용액 또는 40-60 ℃에서 0.1~0.5 M NaOH 용액을 사용하여 제거된다. 실리카 껍질은 용해되지만, 고 표면적 지지체는, 카본 블랙 등,지지 초기 전이 금속 탄화물 또는 질화물 나노 입자를 얻기 위해 이들 용액에 첨가 될 수있다. 더 높은 표면적 지지체를 첨가하지 않은 경우, 나노 입자는 나노 분산 저장 또는 나노 분말을 얻기 위해 원심 분리 할 수있다.

Introduction

초기 전이 금속 탄화물 (TMCS)는 저비용, 높은 열적 및 전기 화학적 안정성뿐만 아니라 고유의 촉매 활성을 나타내는 지구 풍부한 물질이다. 특히 1-3, 텅스텐 카바이드 (WC)과 탄화 몰리브덴 (Mo를 2 C)이 때문에 이러한 유리한 특성 백금족 금속 (PGM). 4,5- 그들의 촉매 유사성 광범위하게 연구되고, TMCS는 바이오 매스 변환, 연료 전지 등의 재생 에너지 기술을 신흥 비싼 PGM 촉매를 교체하기위한 후보로서 식별 된 및 전해조. 6,7

촉매 활성을 최대화하기 위해, 상용 촉매는 거의 항상 카본 블랙 등의 초소형 나노 입자의 높은 표면적 지지체 상에 분산 된 (직경 <10 ㎚)로 제형 화된다. 8 그러나 TMCS의 합성 ~ 700 °의 C보다 높은 온도를 필요로한다. 이것은 nanopartic 광범위 소결 리드레 NPS (), 과량의 표면 탄소 증착 (코크스), 및 열 열화 지원. 모두 입자 소결 지원 저하 리드 재료 표면 영역이 감소한다. 도시 된 과량의 표면 불순물 증착 블록 활성 금속 부위가 크게 감소 또는 어떤 경우에는 완전히의 TMCS. 9,10와 같은 촉매 활성을 제거하기 위해, TMC 반응성 기본적인 연구는 주로 대량 미립자 또는 얇은 필름에서 수행 미세 다소 높은 표면적 TMC의 나노 물질에 비해 표면을 통제했다.

많은 방법은 TMC NPS를 합성하기 위해 개발되어 왔지만,이 방법은 촉매 활성 TMC NPS를 합성하기에 적합하지 않다. 기존의 습식 함침 기술은 높은 비 표면적 지지체 상에 함침 된 금속 염 용액을 사용한다. 가열에, 습윤 함침 방법을 지원하기 위해 분해 선도 파괴 침탄 조건 촉매 지지체를 노출 할 수있다. 또한, 소결 C은 지지체상의 금속의 낮은 중량 %의 로딩에서 완화 될 수 있으며 습식 함 침법을 사용하여 지원되지 않는 TMC의 나노 분말을 합성하는 것도 가능하지 않다. 몇몇 최신의 방법은 탄소 전구체와 금속 전구체를 혼합하고, 종래와 비 전통적인 가열 기법을 적용. 11-18 과잉 탄소 소결을 방지하기 위해 사용되지만, 광범위한 표면 탄소이 과잉 탄소 결과는, 촉매 적용에 적합하지 이들 물질을 포함한다.

때문에 이러한 합성 도전, TMCS 전통적 PGMs 대한 조 촉매 (11)로서 연구되어, 촉매 19-22 PGMs 대한 지원 또는 활성 PGM 단층에 대해 지원한다. 23-25 여기에 제시된 방법은 비 소결 양쪽을 합성하는 기능을 구비 금속 NP에 TMC 말단뿐 아니라 전이 금속 질화물 (TMN) 가변 크기, 결정 단계, 및 금속 조성 된 NP.도 26은 또한,이 방법은 AB를 제공 선물했다ility은 TMC 또는 TMN nanodispersions를 획득하거나 지원함으로써 열적 열화를 완화, 상온에서 고 표면적 촉매 지지체에 TMC TMN 및 NPS를 증착하도록. 이 방법은 TMC TMN 및 NP에 고급 multimetallic TMC TMN 및 NP에, 또는 미세하게 제어 된 입자 크기 및 표면을 필요로하는 다른 애플리케이션의 개발 촉매 독립형 애플리케이션에 적합하다. 26

여기에 제시된 방법은 TMC TMN 및 NPS를 합성하는 3 단계의 프로토콜을 사용한다. 1 단계에서, 역 마이크로 에멀젼 (RME)는 실리카 나노 코트에 초기 전이 금속 산화물 (TMO) NP에 사용된다. 에멀젼은 비 이온 계면 활성제를 상업적 이용 비극성 매체에 물방울을 분산시킴으로써 제조된다. 실리카 캡슐화 TMO의 NPS는 다음 침탄 또는 질 화성 열처리 중을 실시한다. 반응성 가스는 t로 확산시키면서 여기서, 실리카는 고온에서의 입자의 소결을 방지그는 TMO NP에와 TMC 또는 TMN 된 NP로 변환. 마지막 단계에서, 실리카 셸은 카본 블랙과 같은 고 표면적 지지체 상에 분산 될 수 TMC 또는 TMN nanodispersions을 얻었다 산성 또는 알칼리 처리를 사용하여 제거된다.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

실리카 캡슐화 단본위제 또는 바이메탈 금속 산화물 나노 입자의 합성 (1)

- 역 마이크로 에멀젼을 준비

- 깨끗하고 졸업 오븐 건조 실린더를 사용하여 오븐 건조 자기 교반 막대를 포함하는 바닥 플라스크 (RBF) 라운드 깨끗하고 오븐 건조 1 L에 무수 n- 헵탄 240 ML을 추가합니다.

- 일정한 교반 n- 헵탄에 폴리 옥시 에틸렌 (4) 라 우릴 에테르 54 ML을 추가합니다.

참고 : 때문에 고점도이 계면 활성제의 낮은 표면 장력, 세척 건조 된 60ml 주사기 정확한 볼륨 대신 눈금 실린더를 얻기 위해 사용한다. - 피펫을 사용하여 일정한 교반 초순수, 탈 이온수 (DI) 물 7.8 ML을 추가합니다. 고무 마개 및 파라 필름 왁스와 RBF를 밀봉합니다. RME는 적어도 10 분 동안 혼합 하였다.

- 이 가수 분해 시간을 단축하고자하는 경우 에멀젼 시약 급 NH 4 OH의 0.1~0.5를 가하여.

참고 : 일부 금속 알콕사이드 전구체 수력을중성 pH에서 천천히 lyze. RME는 NH 4 OH를 추가 한 후 적어도 또 다른 10 분 동안 혼합 보자. NH 4의 0.5 ml의 추가 대표적인 예로서, 오하이오 티타늄 (IV) 이소 프로를 포함하는 합성하는 것이 좋습니다.

- 금속 알콕시 드 전구체, 알코올, 및 n- 헵탄 용액을 제조

- 쉬 렌크 라인에 깨끗하고 오븐 건조 250 ML의 RBF를 연결하고 질소와 같은 높이. 또한, 건조 질소 글러브 박스에 청소, 오븐 건조 250 ML의 RBF를 놓습니다.

- 깨끗하고 마른 주사기를 사용 이소프로판올 / V 텅스텐 이소 (WIPO) 승 5 %의 12 ML을 추가합니다. 이 단계에서, 다른 금속 알콕사이드 또한 탄탈 (V) 이소 프로 폭 시드 (TaIPO), 몰리브덴 (V) 이소 프로 폭 시드 (MoIPO), 니오브 (V) 이소 프로 폭 시드 (NbIPO), 티타늄으로 첨가 될 수있다 (IV) 이소 프로 폭 시드 (TiIPO) 니켈 (II) 메 톡시에 톡 시드 (NiMEO), 코발트 (II) 이소 프로 폭 시드 (CoIPO) 등

주 : 금속 알콕사이드는 상업적으로 구입하거나 하이드로의 첨가에 의해 합성 할 수있다다른 곳에서 기술 된 바와 같이 슈 렝크 라인을 사용하여 대응하는 금속 염화물 염 우리 알코올. (주의 : HCl 가스 금속 염화물 릴리스 금속 알콕시 드 합성 및 환기가 잘되는 흄 후드에서 수행되어야한다) 27 - 클린 오븐 건조 캐 뉼러를 사용하여, 무수 n- 헵탄 금속 알콕시 드를 함유하는 용액 250 ml를 행 RBF 120 ml에 전송할

- 클린 오븐 건조 캐 뉼러를 사용하여 10 분의 기간에 걸쳐 일정 교반하에 RME으로 금속 알콕사이드 알코올-n- 헵탄 용액을 전송.

주의 : 이러한 텔루르 (IV) 이소 프로 폭 시드 등의 물과 격렬하게 반응하여 금속 알콕사이드에 대해서는, 첨가 훨씬 느린 적가 속도가 요구된다. 최종 용액에 관계없이 사용되는 금속 알콕시 드 전구체의 광학적으로 투명해야하지만, 사용되는 금속 알콕시 드 및 그들의 산화 상태에 따라 다양한 색상 일 수있다. 우리는 에멀젼은 투명 또는 반투명의 여부가 입자 크기에 좌우되어 있습니다색은 금속의 산화 상태에 의존한다. - 4 시간 후, 용액에 적가 시약 급 NH 4 OH 1.4 ml를 주입하는, 세척 건조 된 주사기를 사용한다. 그리고, 다른 세척 건조 된 주사기를 사용하여, 시약 급 테트라 에틸 오르토 실리케이트 (TEOS) 1.2 mL를 적가 주입.

참고 : 침탄 / 질화 동안 실리카 껍질의 고밀도화로 이어질 최종 나노 입자의 격자 나트륨의 불순물을 초래할 수 있으므로 수산화 나트륨 (NaOH를) 사용할 수 없습니다. 한편, 잔류 NH 4 OH 편리 열처리시 분해. - 16.5 시간 후, 고무 마개를 제거하고 일정하게 교반하면서 용액에 메탄올 300 mL로 추가 세척 건조 눈금 실린더를 사용한다.

- 교반 10 분 후, 교반 막대를 제거하고 용액을 침전 할 수있다.

참고 : 헵탄이 풍부한 위 상과 메탄올이 풍부한 낮은 단계 : 현재의 두 액상있을 것입니다. 실리카 담지 된 금속 OSiO2로 / MO의 X로 지정 xide 나노 입자는, 하부 상으로부터 플라스크의 바닥에 침강한다. - 1 시간 후, 유기 폐기물 용기에 액상을 가만히 따르다하고 깨끗한 50 ML의 원심 분리기 튜브에 고상의 SiO2 / 미주리 X를 수집합니다.

주 : 폴리스티렌 또는 폴리 프로필렌 원심 분리 튜브가 사용되는 경우, 잔류 헵탄 천천히가 길게 일으키는 원심 관을 용해하므로, 침전물이 상태에서 장기간 저장 될 수 없다. 또한, 잔류 NH 4 OH와 TEOS 원하는 무슨을 넘어 성장을 계속하기 위해 SiO2를 발생할 수 있습니다. - 원심 분리기 5 분 2,056 XG에의 SiO2 / 미주리 X 단계는 다음 유기 폐기물 용기에 뜨는을 가만히 따르다.

- 각 50 ㎖ 원심 분리 관에 아세톤 10 ~ 30 ML을 추가 떨고 또는 초음파 처리하여 아세톤에 분말을 분산. 이 소성하기 전에 여분의 계면 활성제를 제거하는 데 도움이됩니다.

- Centrifug전자의 SiO2 / MO x와 아세톤 혼합물을 4,626 10 분 XG와에서 유기 폐기물 용기에 뜨는을 가만히 따르다. 그런가 2 / 미주리 X 젤 하룻밤 건조하도록 허용합니다.

합성 된 분말 2. 열처리

주의 문 : 수소, 메탄, 암모니아 가스는 매우 가연성이다. 암모니아 가스는 유해하다. 철저한 누설 검사는 모든 열처리 전에 수행되어야하며, 치료는 가스 출구 오일 버블 환기가 잘되는 흄 후드 유지 석영 관 퍼니스에서 수행되어야한다. 모든 가스 실린더는 불꽃 방지 장치를 장착하고 거리로에서 보관해야합니다. 법률이나 기관 규정에서 요구하는 경우, 과량의 암모니아 가스는 많은 양의 물을 통해 발포되어야하며 하나는베이스 폐기물로서 폐기 또는 염산을 사용하여 pH를 7 염화 암모늄 수용액으로 중화.

- 그런가 2 / 미주리 X의 powde의 하소공기 R

- 유리 교반 막대 또는 막자 사발을 사용하여 미세한 분말로 건조의 SiO2 / MO의 X 겔 크러시. 석영 튜브로에 알루미나 도가니 보트와 부하의 분말을 넣어.

- 2 ℃ / 분의 가열 속도를 사용하여, 1 시간 동안 450 ℃에서 공기 중 100 SCCM 이하의 SiO2 / MO X의 분말을 하소. 이 남아있는 계면 활성제를 제거하고 또한 실리카 껍질의 미세을 증가시킨다. 로 냉각 한 후, 주변 조건에서 소성의 SiO2 / 미주리 X 분말 및 저장소를 제거합니다.

- 메탄 / 수소 분위기 중에서의 SiO2 / MO의 분말 X 침탄

- 초벌구이 알루미나 도가니 배에 소성의 SiO2 / 미주리 X 가루를 넣고 석영 튜브로에 배치합니다. 산소를 제거하기 위해 적어도 30 분 동안 질소로 석영 튜브로를 플러시. 비눗물로 모든 관절을 분사하여 누출 검사를 수행합니다.

- 사용2 ℃ / 분의 가열 속도, 수소를 120 sccm 내지 SiO2로 / MC X를 생성하기 위해 4 시간 동안 850 ℃에서 메탄 33 SCCM 이하의 SiO2 / MO의 분말 X carburize.

- 4 시간 후, 메탄의 흐름을 중지하고 초과 표면 탄소를 청소할 수소의 단지 120 SCCM에서 1 시간 동안 850 ℃에서 가루를 개최합니다.

- 노 천천히 120 sccm의 수소하에 실온으로 냉각시킨다. 그리고, 수소를 제거하기 위해 적어도 30 분 동안 질소로 플러시.

- 천천히 공기에 노출하기 전에 탄화물을 패시베이션하기 위해 3 시간 동안 질소 분말 95 sccm 내지 5 sccm의 공기의 흐름.

- 진공 데시 케이 터에서 공기 중 또는 금속 탄화물의 나노 입자의 장기 대량의 산화를 방지하기 위해 건조 질소 글로브 박스에 저장 노에서의 SiO2 / MC X의 분말을 제거한다.

- 암모니아 분위기 중에서의 SiO2 / MO의 X 분말의 질화

- 로아D 알루미나 도가니 보트에 소성의 SiO2 / 미주리 X 가루와 석영 튜브로에 배치합니다.

- 산소를 제거하기 위해 적어도 30 분 동안 질소로 석영 튜브로를 플러시.

- 2 ℃ / 분의 가열 속도를 이용하여, SiO2로 / MN X를 생성하기 위해 4 시간 동안 800 ℃에서의 암모니아 100 SCCM 이하의 SiO2 / MO의 분말 X nitridize.

- 퍼니스가 서서히 실온으로 냉각시킨다. 그런 다음, 암모니아를 제거하기 위해 적어도 30 분 동안 질소로 플러시.

- 천천히 공기에 노출하기 전에 질화물을 패시베이션하기 위해 3 시간 동안 질소 분말 95 sccm 내지 5 sccm의 공기의 흐름.

- 진공 데시 케이 터에서 공기 중 또는 질화 금속 나노 입자의 장기 대량의 산화를 방지하기 위해 건조 질소 글로브 박스에 저장 노에서의 SiO2 / MN X의 분말을 제거한다.

3. 실리카 껍질을 제거 및 나노 지원입자

주의 문 : 암모늄 플루오 라이드 (ABF)은 매우 독성이다. 그것은 단지 부틸 고무 장갑, 얼굴 가리개, 및 HF 방지 슬리브 HF 방지 labcoat을 포함하여 적절한 개인 보호 장비를 사용하여 통풍이 잘되는 흄 후드에서 처리되어야한다. 유리 및 금속 실험실 장비는 ABF를 처리 할 때 사용해서는 안됩니다.

- (예 : 화장실, W 2 N 등) 산 - 안정 금속 탄화물 및 질화물에 대한 암모늄 플루오 라이드의 실리카 해산

- SiO2로 / MC의 X 또는 SiO2로 / MN (X)의 200 mg의 무게를 테플론 코팅 된 자기 교반 막대로 30 ㎖ 융착 성 폴리 프로필렌 용기에 넣고.

- 또, 카본 블랙, 카본 나노 튜브 등의 고 표면적 촉매 지지체 상에 나노 입자를,지지 물질을 무게 융착 폴리 프로필렌 용기에 추가하고자하는 경우.

참고 : 질량이 일에 나노 입자의 원하는로드에 따라 달라집니다 칭량전자 지원. 알루미나 등 ABF에서 안정적이지 촉매 지지체의 경우, 실리카가 제거 된 후 지원이 추가 될 수 있고, ABF 중화된다. 어떤 지원이 추가되지 않으면, 나노 분산이 얻어 질 것이다. - 초순수 DI 물 20 ㎖를 첨가하고 현탁액을 형성하기 위해 혼합 시작한다. 다르게는, 미리 만들어진 20 중량 % ABF 용액 20 ㎖를 추가한다.

- ABF의 5g을 달아 다음 교반 혼합물에 추가 할 수 있습니다. 첨가하면, 폴리 프로필렌 용기를 밀봉.

주 : ABF의 물에 용해 흡열하므로 용액의 온도가 떨어질 것이다. - 실리카 및 촉매 지지체 상에 나노 입자의 우수한 분산액의 완전한 용해를 보장하기 위해, 6-7의 pH로 ABF 용액을 중화 시약 급 NH 4 OH 적가하여 16 시간 후에 반응을 정지. 주의 :이 반응은 발열이다.

- 10 분 동안 2,056 XG에 원심 분리기 튜브와 원심 분리기로 중화 된 혼합물을 비 웁니다.

- 공중으로 비우기알칼리 폐액 용기 내로 rnatant (중화 총을 보장하기 위해)과 초순수 DI 물 20ml에 촉매 분말을 재 분산.

- 10 분 동안 4,626 XG에 원심 분리기, 상층 액을 제거하고, 마지막으로 20 ㎖ DI 물 린스을한다. 12,850 XG까지 지원되지 않는 나노 입자 필요할 수 있습니다.

- 분말을 진공 하에서 건조하고, 진공 데시 케이 터 또는 금속 탄화물 또는 질화물 나노 입자의 장기 대량의 산화를 방지하기 위해 건조 질소 글로브 박스에 저장한다.

- (예 또는 TaC와 따 3 N 5 등) 알카라인 - 안정 탄화물 및 질화물에 대한 수산화 나트륨 실리카 해산

- SiO2로 / MC의 X 또는 SiO2로 / MN (X)의 200 mg의 무게를 자기 교반 막대로 50 mL 유리 RBF에 넣어. 밖으로 달아 원하는 경우 촉매 지원을 추가 할 수 있습니다.

- 0.1 M 수성 NaOH 용액 30 ㎖를 추가한다. RBF에 콘덴서를 부착 또는 고무 마개 및 파라 필름 왁스로 밀봉.

- 16 시간 동안 일정하게 교반하면서 60 ℃에서 가열한다. 냉각시킨 후, 10 분 동안 2,056 XG에 용액을 원심 분리.

- 알칼리 폐액 용기로 상청액을 비우고 초순수 DI 물 20ml에 촉매 분말을 재 분산.

- 10 분 동안 4,626 XG에 원심 분리기, 상층 액을 제거하고, 마지막으로 20 ㎖ DI 물 린스을한다. 12,850 XG까지 지원되지 않는 나노 입자 필요할 수 있습니다.

- 분말을 진공 하에서 건조하고, 진공 데시 케이 터 또는 금속 탄화물 또는 질화물 나노 입자의 장기 대량의 산화를 방지하기 위해 건조 질소 글로브 박스에 저장한다.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

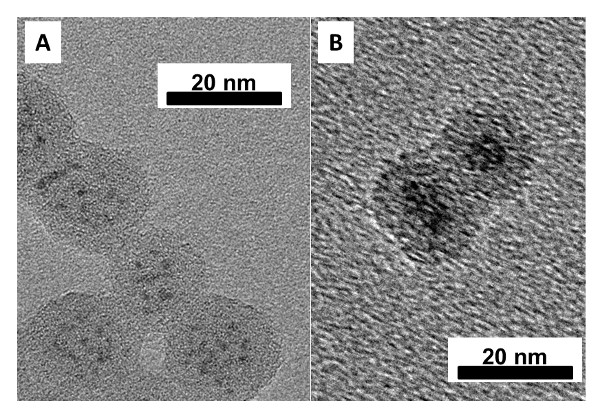

프로토콜의 제 1 단계에서, 목표는 미세 다공성 실리카 구 내의 단본위제 또는 바이메탈 전이 금속 산화물 (TMO) NPS를 캡슐화하는 것이다. (1) 전에 메탄올로 침전 후 대표적인 합성의 촬영 된 영상을 보여준다. 두 재생 가능한 형태 학적 결과는 합성에 사용 된 금속에 의존 할 것으로 보인다이 단계에서 관찰되었다 : TMO의 NP는 단독 실리카 구 (도가 2B) 또는 다수의 TMO NP에 단일 실리카 구 내에서 코팅 될 수로 코팅 될 수있다 (그림 2a). 곱셈 - 코팅 TMO 된 NP는 Mo 및 W. 관찰되었지만 단독으로 코팅 된 TMO NPS는 그것은 금속 알콕사이드를 수행하여 단독으로 코팅 된 제형 또한 이들 금속을 합성하는 것이 가능하고, 티타늄, Ta 및 Nb를를 사용한 합성에 대해 관찰 된 입자 크기를 제어하고 RME 조성물을 사용한 가수 분해에 높은 산도. 표 1의 결과 정보.우리는 높은 pH에서, NP 증가율이 높은 가설, 큰 NPS는 쉽게의 SiO2 구 증가율 (도 6c, d)를 핵 생성 할 수있다. 낮은 pH에서, 특정 금속 알콕사이드 궁극적 SiO2로 분야에 매립 될 초소형 TMO 핵 결과, 매우 천천히 가수 분해 (도 6a, b).

TMO 된 NP의 금속 조성물 및 RME (소정 프로토콜에서 제시된 바와 같이) 또는 연속적으로 첨가 그들이 함께 혼합 여부 첨가 금속 알콕사이드에 의해 제어된다. WIPO / 헵 테인 혼합물을 주입하고 가수 분해하도록 허용 된 후 예를 들어,이 TaIPO RME 또는 TaIPO 내로 주입하기 전에 WIPO 헵탄과 혼합 될 수 / 헵탄 혼합물 RME 4 시간에 주입 할 수있다.

다양한 변수는 TMO 된 NP의 크기를 제어하는 것으로 간주되어야한다. 변수들의 제 1 세트의 계면 활성제 및 오일상의 선택이다. 여기서, 물 / N-헵탄E / 브리지 (Brij) - L4® 시스템은 넓은 안정성 창 및 매우 작은 나노 입자를 합성 할 수있는 능력 때문에 선택되었다. 대안 적으로, 물 / n- 헵탄 /이게 팔 CO-520®은도 3에 도시 된 바와 같이 큰 TMO NPS에서 원하는 경우 사용될 수있다. 대안 적으로, 하나의 성장 대 핵의 비율을 수정 금속 전에 RME에 NH 4 OH를 첨가하여 알콕사이드 또한,도 6c, 및 D에 도시 된 NP 큰 초래 과 표 1에 요약. RME 시스템이 선택되면, TMO의 크기를 제어 변수들의 제 1 세트는 RME 제어 파라미터로서 함께 그룹화 될 수있다. 계면 활성제 비율, 오일 : 물 비율 오일 : 계면 활성제 비율, RME의 온도 및 대류 혼합의 정도는 물이 포함된다. 이들 파라미터는 현탁 물방울의 크기, 에멀젼 내의 서로 간의 근접성, 평균 분산,을 지시방울 합체와 분리 D 비율.

TMO NP 크기에 영향을 미치는 변수들의 최종 세트는 금속 알콕시 드 가수 분해 제어 파라미터로 분류 될 수있다. 물의 몰비, 금속 알콕사이드는 실리카 코팅, 물방울의 pH, 온도를 개시하기 전에 가수 분해 할 수있는 시간의 길이, RME 시스템에 금속 알콕시 드의 첨가 속도 : 이들 금속 알콕시 드를 포함한다.

궁극적으로,이 방법의 목적은 (편의상 TMCN 된 NP로 지칭) 및 비 소결 금속 말단 TMC TMN 및 나노 입자를 제조하는 것이다. 이러한 결과를 얻기도 TMC TMN 및 나노 입자의 소결을 억제하는 높은 열 안정성 공성 실리카 코팅 합성에 달려. 이 결과를 달성하기 위해 고려해야 할 두 가지 변수가있다 : TMCN 입자 크기에 영향을주는 디 실리카의 열 안정성에 영향을 미치는 제어 변수 및 제어 변수stribution (PSD).

가열하면, 미 공성 실리카 어려운 상 - 순수 TMCN NPS를 수득하고, 실리카 제거가 더 도전하게 할 수있어 치밀한 단계로 전환 할 수 있으며, 궁극적으로 석영. 실리카 코팅의 열적 안정성을 최대화하기 위해, 높은 pH가 TEOS의 가수 분해시와 아세톤 또는 다른 일반적인 침전 제제 반대의 SiO2 / TMO NPS에서 메탄올 RME으로부터 침전되어야한다고 요구하는 것이 관찰되어왔다 이소프로판올. 4 그림의 분말 X 선 회절 분석 (PXRD)을 나타낸다 실리카 코팅과 침탄의 SiO2 / X WO 재료 그림 5 PXRD 회절 분석을 수행하는 동안 다른 pH 값에서 수행 실리카 코팅과 X 재료 WO의 SiO2 / 침탄 같은 pH를하지만 세 가지 용매로 침전. 높은 pH에서 TEOS의 가수 분해는 undercoordin의 높은 숫자로 이어질 것으로 나타났다ated의 Q2 및 Q3 사이트 높은 세공 부피의 결과. 28 실리카 열 안정성에 침전제의 영향은 잘 이해되지 않지만 TEM 이미지는 아세톤 및 이소프로판올과 비교하여 메탄올로 응집이 덜 응집의 SiO2 / TMO 플록 리드 제안 (결과 미도시). 우리는 과정에서 메탄올의 권장 금액 이하로 침전의 SiO2 / TMO 플록의 TEM 이미지에서이 가설에 대한 지원을 찾을 수 있습니다. 적은 메탄올 합성 응집 들어, 응집 플록이 더 나타나 실리카 과량의 메탄올은 응집 공정에서 사용되는 경우보다 낮은 온도에서 석영 형 도메인으로 전환 덜 안정하다 (결과 미도시).

TMCN PSD는 초기 TMO 된 NP의 크기뿐만 아니라, 실리카 나노 구조물에 의해 제어된다. 이론적으로, TMCN 소결이 완전히 침탄 / 질 화성 조건에서 실리카 껍질함으로써 완화 될 수 있다면, TMCNPSD 완전히 초기 수화 무정형 TMO 격자 및 최종 결정 TMC TMN 또는 격자 간의 농도 차에 의해 조정 초기 TMO의 PSD에 의해 제어된다. 이러한 결과는 밀접도 6c, 및 D에 도시 된 대표적인 예 두꺼운 실리카 쉘을 사용하여 달성되었다.

소결이 완전히 완화되지 않은 경우, 최종 TMCN PSD는 초기 TMO의 PSD 및 실리카 코팅 모두에 의해 제어 될 것이다. 이 얇은 실리카 코팅 또는 더 쉽게 실리카 코팅 내에서 확산 될 수 초소형 1-2 nm의 TMO의 NP에 특히 사실이다. 대표적인 예는도 6a 및 6b에 도시된다. 여기서, 동일한 초기 1-2 내지 TMO의 PSD가 사용되지만, 실리카 코팅은 50 nm 내지 35 nm의 변경된다. 두꺼운 실리카 코팅, 소결이 완화되고 얇은 실리카 코팅, 소결이 부분적으로 만 완화하고있는 동안 1-2 내지 TMC의 PSD가 얻어진다2 ~ 3 nm의 TMC PSD 결과. 실리카의 표면은 우리가 옆으로 실리카 분야 및 소결의 표면을 가로 질러 확산 수있는 작은 표면 바운드 TMC의 NP에에 속성 후 침탄을, 분야에서 약간의 소결이 존재합니다.

침탄 처리 한 결과, 다중 - 코팅 TMCN NP에 대해, 실리카 코팅 된 실리카의 최소 소결 구형 남아 (도 6a 및도 6b) 것으로 관찰되었다. 단독 코팅 TMCN NP에 대한 대비에서, 실리카 코팅은 함께 (도 6c과도 6d)를 소결. 우리는 다중 코팅 TMCN NPS에서 실리카 분야의 소결을 방지, 고온 실리카 분야에 구조적 일체 성을 제공하는 것으로 가정 하였다. 이것은 단독으로 코팅 TMCN 된 NP의 경우에는 해당되지 않지만, 실리카 구의 소결 모두 실리카 코팅의 능력을 억제하는 것도 carbu 허용하면서 TMCN 된 NP의 소결을 방지 관찰되지 않았다rizing하거나 (도 6c과도 6d)를 통해 확산하는 가스 분자를 질화시켜. PXRD의 회절 분석은 다양한 크기의 여러 단본위제 및 이종 금속 (heterometallic) 초기 전이 금속 탄화물 및 질화물 나노 입자를 그림 8에 포함되어있다.

카본 블랙 상에 TMCN 된 NP (CB)의 해산은 NPS를 지원, 잘 분산하는 등 벌컨 XC-72R로 연결됩니다. 대표적인 결과는도 7c에 도시된다. 더 지원을 첨가하지 않은 경우도 7a에 도시 된 바와 같이 선택적으로, 나노 분산 흑색 현탁액이 얻어진다. 안정제에는 표면 동안 또는 후에 첨가 용해되지 않으므로, TMCN NPS는도 7b에 도시되어있는 대표적인 용액 작은 응집체를 형성한다.

| 실험 결과 | 전구체 | 초기 NH 4 OH (㎖) | 최종 NH 4 OH (㎖) | TEOS (㎖) | |

| 1-2 nm의 화장실 | W (VI) IPO (5 % w / v)의 | (12) | 0 | 2.7 | 1.2 |

| 2 ~ 3 nm의 화장실 | W (VI) IPO (5 % w / v)의 | (12) | 0 | 1.4 | 0.6 |

| 6-8 nm의 화장실 | W (VI) IPO 집에서 만든 (W 5 % / V) | (12) | 0.4 | 1.4 | 1.6 |

| 7 ~ 10 nm의 화장실 | W (IV) IPO 집에서 만든 (W 6.5 % / V) | 8.8 | 1.4 | 1.4 | 1.6 |

| 9-13 nm의 화장실 | W (IV) IPO 집에서 만든 (W 6.5 % / V) | 10.2 | 1.4 | 1.4 | 1.6 |

| 4-6 nm의 0.9 C W 티 0.1 | W (VI) IPO (5 % w / v)의 | 10.8 | 0.7 | 1.4 | 0.6 |

| 티타늄 (IV) IPO (5 % w / v)의 | 0.7 | ||||

| 7 ~ 10 나노 미터 (니켈 0.3 W 0.7) 2 C | W (VI) IPO (5 % w / v)의 | 8.4 | 0.4 | 1.4 | 0.6 |

| 니켈 (II) MEO (5 % w / v)의 | 1.4 |

표 1. RME 파라미터를 제어함으로써, TMC 입경 제어 * 최종 NH 4 OH가 에멀젼 NH 4 OH 존재 총량 전에 인 반면 NH 4 OH가 금속 알콕시 드의 가수 분해 전의 에멀젼에 추가 된 경우 초기 NH 4 OH이며 TEOS는 분사된다.

그림 1 : Repres (- C) 및 (D, F)을 메탄올 300 ml를 첨가 한 후, 직전의 SiO2 / TMO NPS를 함유 RME 합성법의 entative 사진. (A)는 SiO2로 합성을 도시 WO / X, (B)는 0.94 O X 합성 W의 SiO2 / Mo를 0.06을 나타내고, (C)는 0.46 O X 합성하면서 (D) 및 W의 SiO2 / 월 0.54를 나타낸다 (E)의 메탄올을 첨가 한 후, SiO2로 / X WO 합성의 서로 다른 시야 각도를 나타낸다. (D) 및 (E)에서, 상부 상을 헵탄 - 풍부 액상이고 하부 액상은 메탄올이 풍부하고, 플라스크의 바닥에 이하 SIO 2 / 플록 X WO이다. 참조 (26)으로부터 허가를 재 인쇄 할 수 있습니다.

그림 2 (A)의 대표 TEM 이미지의 SiO2 분야와 (B) 내에서 NP에 X WO 다중 코팅 SiO2를 구 내에서 0.7 O X의 NP에 W 따 0.3 단독으로 코팅. 스케일 바는 나노 미터에 있습니다. 참조 (26)에서 수정.

그림 3 : 그런가 대표 TEM 이미지 2 / 60 Igepal® CO-520 ml의 대신 Brij®-L4 계면 활성제의 54 mL를 제외하고 절차에 설명 된 조건에서 합성 x를 눈금 막대가 나노 미터에 WO.. 참조 (26)에서 수정.

도 4 : SiO2로 대표적인 PXRD의 회절 분석은 / X 상이한 pH 값에서 코팅 WO Carburizations 4 시간 21 % 미만의 CH 4 / H 2 835 ℃에서 실시하고,도 10의 (A)의 pH를 사용하여 피복 재료 나타낸다. (B) 10.5, (C), 10.9, 및 (D) 11.1. 높은 pH의 합성 (C 및 D)이 비정질 나타내는 22 °를 중심으로 폭 넓은 피크를 가지고있는 동안 낮은 pH의 합성 (A 및 B)는 (22 °에서 예리한 피크에 의해 표시) 석영 형상 실리카 및 복합 탄화물의 위상을 가지고 실리카 및 단상 면심 입방 WC 된 NP. 참조 (26)으로부터 허가를 재 인쇄 할 수 있습니다.

도 4 : SiO2로 대표적인 PXRD의 회절 분석은 / X 상이한 pH 값에서 코팅 WO Carburizations 4 시간 21 % 미만의 CH 4 / H 2 835 ℃에서 실시하고,도 10의 (A)의 pH를 사용하여 피복 재료 나타낸다. (B) 10.5, (C), 10.9, 및 (D) 11.1. 높은 pH의 합성 (C 및 D)이 비정질 나타내는 22 °를 중심으로 폭 넓은 피크를 가지고있는 동안 낮은 pH의 합성 (A 및 B)는 (22 °에서 예리한 피크에 의해 표시) 석영 형상 실리카 및 복합 탄화물의 위상을 가지고 실리카 및 단상 면심 입방 WC 된 NP. 참조 (26)으로부터 허가를 재 인쇄 할 수 있습니다.

그림 5 : 홍보하여 용매 침전 효과 연구ecipitating의 SiO2 / (A) 메탄올, (B) 아세톤 (C) X 또는 이소프로판올의 SiO2 / 월 x 폭 1의 X-O y를 WO. 모든 물질은 침전 후 아세톤으로 세척 하였다. PXRD의 회절 분석은 4 시간 21 % 미만의 CH 4 / H 2 835 ° C에서 생성 된 물질 포스트 침탄에 대한 것입니다. 참조 (26)으로부터 허가를 재 인쇄 할 수 있습니다.

그림 6 (A) 1-2 nm의 그런가 대표 TEM과 HAADF-STEM 이미지 2 / 화장실 된 NP 후 침탄, (B) 2 ~ 3 나노 미터의 SiO2 / 화장실 된 NP 후 침탄, (C) 7 ~ 10 nm의 그런가 2 / 화장실 된 NP 후 침탄, (D) 9-13 나노 미터의 SiO2 / 화장실 된 NP 후 침탄. 스케일 바는 나노 미터에 있습니다. 변형 된참조 26 D.

그림 7 (A) 7.5 mg을 물에 분산 된 육각형 화장실 나노 분산의 사진 / ㎖ 전 (B) 지원되지 않는 β-화장실 나노 분말의 대표 HAADF-STEM 이미지, 정체 주위 조건에 앉아 3 주 후 (C ) β-화장실 NP에 대표 HAADF-STEM 이미지가 25 중량 %의 카본 블랙에 지원. 스케일 바는 나노 미터에 있습니다. 참조 (26)에서 수정.

그림 8 : 실리카 캡슐화 단본위제 및 이종 금속 (heterometallic) 초기 전이 금속 탄화물과 다양한 크기의 질화물의 PXRD의 회절 분석. (100)에서 nitridized 된 모든 TMNs는 NH 3 SCCM4 시간 동안 800 ° C에서. <3 nm의 TMC NP에 모두가 21 % CH 4 / H 2에서 835 ℃에서 합성되는 동안 2 ~ 3 나노 미터의 SiO2 / W 2 C 4 시간 동안 18 %의 CH 4 / H 2에서 775 ℃에서 합성 하였다 . 큰 TMC 된 NP는 21 % CH 4 / H 2하에 900 ℃에서 합성 하였다. 참조 (26)에서 수정.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

가변 크기와 구조를 갖는 비 소결 금속 말단 전이 금속 탄화물 및 질화물 나노 입자를 합성하는 방법은 여기에서 제시되는 방법은 26 긴급 단계를 포함한다 :. 희석 된 금속 알콕시 드 전구체를 함유하는 수분이없는 RBF를 이용하여, 알칼리 금속을 피 침탄 또는 질화시켜 부품 및 플루오르 화 암모늄 작업시 적절한 PPE를 사용하기 전에 적절한 누설 검사를 수행, 아세톤 또는 이소프로판올과 반대로 과잉 메탄올 RME 석출 모든 단계 동안 불순물.

이 방법은 여러 영역에서 변형 될 수있다. 계면 활성제 비율, 상이한 금속 알콕시 드 : 물 비율, 상이한 pH 값, 및 다른 가수 분해 시간 TMO의 PSD는 다른 RME 시스템, 다른 물을 사용하여 조정될 수있다. TMCN PSD가 시작 TMO의 PSD를 조작함으로써뿐만 아니라, NH 4 OH 및 TEOS의 상이한 양을 첨가하여 조작 할 수있는, 다른 TEO를 사용S 가수 분해 시간 및 다른 사용 침탄 / 질화 온도. TMCN 된 NP의 결정상 순도는 상이한 온도 및 침탄 / 질 화성 가스의 중심선 다른 속도를 사용하여 조작 될 수있다. TMCN 된 NP의 조성물은이 방법으로 합성 할 수있는 잠재적 multimetallic TMC TMN 및 NP에의 큰 배열로 이어지는 모든 가수 분해 가능한 초기 전이 금속 알콕사이드를 사용하여 조정될 수있다.

이 기술은 또한 금속 - 말단 표면을 미세하게 제어 나타내는 크기의 비 - 소결 된 입자를 필요로하고 TMC TMN 된 NP의 애플리케이션에 가장 적합하다. 이 기술은 또한 multimetallic TMC과 TMN 된 NP의 다양한 제형 화 될 수있는 용이성을 위해 적합하다. 기술은 실리카 코팅의 열적 안정성에 의하여 제한된다. 아마도 1,000 ° C를 초과하는 침탄이나 질화 온도를 필요 TMC TMN 및 NPS는 합성이 충족 될 수없는HOD 때문에 이러한 극한의 온도에서 실리카 미세의 열 붕괴. 기술은 또한 플루오르 화 암모늄 또는 산성 또는 알칼리 처리는 침탄 / 질화 후 실리카 코팅을 제거하는 데 필요한 알칼리 용액 중 어느 하나에 안정 TMC TMN 및 NP에 제한된다.

TMCN NPS를 합성하는 기존의 방법과 관련하여,이 방법은 동시에 입자 소결 과잉 표면 불순물 증착 모두를 완화하는 능력에 고유하다. 또한, 단본위제 및 multimetallic TMCN 된 NP의 다양한 합성 초기 전이 가수 분해성 금속 알콕시 드 전구체를 구입하거나 합성 할 수 있음을 단지 요구에 대한 융통성에서 독특하다. 이 방법은 표준 습식 함침 합성보다 복잡하지만, 그것은 비 - 소결 된 금속 - 말단 실온에서 높은 표면적 지지체 상에 임의의 바람직한 중량 % 로딩로드 할 TMCN NP에 있습니다. 젖은 전에서mpregnation의 합성은, 촉매 지지체들은 열 열화로 이어지는, 침탄 조건에 노출되어야하고, 낮은 중량 %의 부하가 과도하게 소결 입자를 완화하기 위해 사용되어야한다.

공동 공급 침탄과 질화 가스, 및 다른 반응성 기체 전구체를 사용하여, 예 붕화물이 기술을 학습 후의 미래 방향이 알루미나와 같은 실리카 이외의 세라믹 코팅을 사용하여, 다른 multimetallic 조성물, 다른 RME 또는 졸 - 겔 시스템의 탐사를 포함 만드는 또는 인화물.

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| n-heptane | Sigma-Aldrich | 246654 | |

| polyoxyethylene (4) lauryl ether | Sigma-Aldrich | 235989 | Brij® L4 |

| tungsten (VI) isopropoxide | Alfa Aesar | 40247 | W(VI)IPO |

| tungsten (VI) chloride | Sigma-Aldrich | 241911 | To prepare W(VI)IPO, homemade |

| tungsten (IV) chloride | Strem Chemicals | 74-2348 | To prepare W(IV)IPO, homemade |

| tantalum (V) isopropoxide | Alfa Aesar | 40038 | Ta(V)IPO |

| niobium (V) isopropoxide | Alfa Aesar | 36572 | Nb(V)IPO |

| nickel (II) methoxyethoxide | Alfa Aesar | 42377 | Ni(II)MEO |

| titanium (IV) isopropoxide | Sigma-Aldrich | 87560 | Ti(IV)IPO |

| molybdenum (V) isopropoxide | Alfa Aesar | 39159 | Mo(V)IPO |

| molybdenum (V) chloride | Sigma-Aldrich | 208353 | To prepare Mo(V)IPO, homemade |

| tetraethyl orthosilicate | Sigma-Aldrich | 333859 | TEOS |

| ammonium hydroxide | Sigma-Aldrich | 320145 | |

| methanol | Sigma-Aldrich | 34860 | |

| anhydrous isopropanol | Sigma-Aldrich | 278475 | To prepare homemade alkoxides |

| ammonium bifluoride | Sigma-Aldrich | 224820 | |

| carbon black | Cabot Corp. | Vulcan® XC72R | |

| Methane | AirGas | ME R300 | |

| Hydrogen | AirGas | HY UHP300 | |

| Ammonia | AirGas | AM AH80N705 | |

| Quartz Tube Furnace | MTI Corp. | OTF-1200X-S-UL |

References

- Oyama, S. T. The Chemistry of Transition Metal Carbides and Nitrides. , Blackie. (1996).

- Michalsky, R., Zhang, Y. -J., Medford, A. J., Peterson, A. A. Departures from the Adsorption Energy Scaling Relations for Metal Carbide Catalysts. J. Phys. Chem. C. 118 (24), 13026-13034 (2014).

- Kimmel, Y. C., Xu, X., Yu, W., Yang, X., Chen, J. G. Trends in Electrochemical Stability of Transition Metal Carbides and Their Potential Use As Supports for Low-Cost Electrocatalysts. ACS Catal. 4 (5), 1558-1562 (2014).

- Levy, R. B., Boudart, M. Platinum-like behavior of tungsten carbide in surface catalysis. Science. 181, 547-549 (1973).

- Chen, Z., Higgins, D., Yu, A., Zhang, L., Zhang, J. A review on non-precious metal electrocatalysts for PEM fuel cells. Energy Environ. Sci. 4 (9), 3167-3192 (2011).

- Esposito, D. V., Chen, J. G. Monolayer platinum supported on tungsten carbides as low-cost electrocatalysts: opportunities and limitations. Energy Environ. Sci. 4, 3900 (2011).

- Stottlemyer, A. L., Kelly, T. G., Meng, Q., Chen, J. G. Reactions of oxygen-containing molecules on transition metal carbides: Surface science insight into potential applications in catalysis and electrocatalysis. Surf. Sci. Rep. 67, 201-232 (2012).

- Bell, A. T. The impact of nanoscience on heterogeneous catalysis. Science. 299, 1688-1691 (2003).

- Kimmel, Y. C., Esposito, D. V., Birkmire, R. W., Chen, J. G. Effect of surface carbon on the hydrogen evolution reactivity of tungsten carbide (WC) and Pt-modified WC electrocatalysts. Int. J. Hydrogen Energy. 37, 3019-3024 (2012).

- Yang, X., Kimmel, Y. C., Fu, J., Koel, B. E., Chen, J. G. Activation of Tungsten Carbide Catalysts by Use of an Oxygen Plasma Pretreatment. ACS Catal. 2, 765-769 (2012).

- Garcia-Esparza, A. T., et al. Tungsten carbide nanoparticles as efficient cocatalysts for photocatalytic overall water splitting. ChemSusChem. 6, 168-181 (2013).

- Yan, Z., Cai, M., Shen, P. K. Nanosized tungsten carbide synthesized by a novel route at low temperature for high performance electrocatalysis. Sci. Rep. 3, 1646 (2013).

- Giordano, C., Erpen, C., Yao, W., Antonietti, M. Synthesis of Mo and W carbide and nitride nanoparticles via a simple 'urea glass' route. Nano Lett. 8, 4659-4663 (2008).

- Abdullaeva, Z., et al. High temperature stable WC1−x@C and TiC@C core–shell nanoparticles by pulsed plasma in liquid. R. Soc. Chem. Adv. 3, 513 (2013).

- Vallance, S. R., et al. Probing the microwave interaction mechanisms and reaction pathways in the energy-efficient, ultra-rapid synthesis of tungsten carbide. Green Chem. 14, 2184 (2012).

- Shen, P. K., Yin, S., Li, Z., Chen, C. Preparation and performance of nanosized tungsten carbides for electrocatalysis. Electrochim. Acta. 55, 7969-7974 (2010).

- Nikiforov, A. V., et al. WC as a non-platinum hydrogen evolution electrocatalyst for high temperature PEM water electrolysers. Int. J. Hydrogen Energy. 37, 18591-18597 (2012).

- Fang, Z. Z., Wang, X., Ryu, T., Hwang, K. S., Sohn, H. Y. Synthesis, sintering, and mechanical properties of nanocrystalline cemented tungsten carbide – A review. Int. J. Refract. Met. Hard Mater. 27, 288-299 (2009).

- Liu, Y., Kelly, T. G., Chen, J. G., Mustain, W. E. Metal Carbides as Alternative Electrocatalyst Supports. ACS Catal. 3, 1184-1194 (2013).

- Nie, M., Shen, P. K., Wei, Z. Nanocrystaline tungsten carbide supported Au–Pd electrocatalyst for oxygen reduction. J. Power Sources. 167 (1), 69-73 (2007).

- Ham, D. J., et al. Palladium-nickel alloys loaded on tungsten carbide as platinum-free anode electrocatalysts for polymer electrolyte membrane fuel cells. Chem Commun (Camb). 47 (20), 5792-5794 (2011).

- Yan, Y., et al. Template-free pseudomorphic synthesis of tungsten carbide nanorods. Small. 8, 3350-3356 (2012).

- Esposito, D. V., et al. Low-cost hydrogen-evolution catalysts based on monolayer platinum on tungsten monocarbide substrates. Angew. Chem. Int. Ed. 49, 9859-9862 (2010).

- Esposito, D. V., Hunt, S. T., Kimmel, Y. C., Chen, J. G. A new class of electrocatalysts for hydrogen production from water electrolysis: metal monolayers supported on low-cost transition metal carbides. J. Am. Chem. Soc. 134, 3025-3033 (2012).

- Kelly, T. G., Hunt, S. T., Esposito, D. V., Chen, J. G. Monolayer palladium supported on molybdenum and tungsten carbide substrates as low-cost hydrogen evolution reaction (HER) electrocatalysts. Int. J. Hydrogen Energy. 38, 5638-5644 (2013).

- Hunt, S. T., Nimmanwudipong, T., Roman-Leshkov, Y. Engineering non-sintered, metal-terminated tungsten carbide nanoparticles for catalysis. Angew. Chem. Int. Ed. Engl. 53 (20), 5131-5136 (2014).

- Mehrota, R. C. Alkoxides and Alkylalkoxides of Metals and Metalloids. Inorg. Chim. Acta. 1, 99-112 (1967).

- Munoz-Aguado, M., Gregorkiewitz, M. Sol-Gel Synthesis of Microporous Amorphous Silica from Purely Inorganic Precursors. J. Colloid Interface Sci. 185, 459-465 (1997).