Abstract

Een omgekeerde micro-emulsie wordt gebruikt om monometallische of bimetaal vroege overgang metaaloxide nanodeeltjes in microporeuze silica schelpen te kapselen. De silica ingekapseld metaaloxide nanodeeltjes worden vervolgens carbureren in een methaan / waterstof atmosfeer bij temperaturen boven 800 ° C tot-silica ingekapseld vroege overgangsmetaal carbide nanodeeltjes te vormen. Tijdens de carburatie proces silica shells voorkomen sinteren van aangrenzende carbide nanodeeltjes als behandeling die de afzetting van overtollige oppervlak koolstof. Alternatief kan de silica ingekapseld metaaloxide nanodeeltjes worden nitridized in een ammoniak atmosfeer bij temperaturen boven 800 ° C silica-ingekapselde vroege overgangsmetaalnitrideheterocomplex nanodeeltjes. Door de reverse micro-emulsie parameters, de dikte van de silica schelpen en carburization / nitridation omstandigheden het overgangsmetaal carbide of nitride nanodeeltjes kan worden afgestemd op verschillende maten, samenstellingen, eennd kristalfasen. Na carburisering of nitridation, worden de siliciumoxide schalen verwijderd met behulp van een bij kamertemperatuur waterige ammonium- bifluoride oplossing of 0,1 om 0,5 M NaOH-oplossing bij 40-60 ° C. Terwijl silica schelpen oplossen, een grote oppervlakte, zoals roet kunnen worden aan deze oplossingen toegevoegd ondersteunde vroeg overgangsmetaal carbide of nitride nanodeeltjes te verkrijgen. Wanneer geen grote oppervlakte wordt toegevoegd, dan de nanodeeltjes kan worden opgeslagen als een nanodispersie of gecentrifugeerd om nanopowder verkrijgen.

Introduction

Vroege overgang metaalcarbiden (TMC) zijn low-cost, aarde-overvloedige materialen die een hoge thermische en elektrochemische stabiliteit evenals unieke katalytische activiteiten vertonen. 03/01 In het bijzonder, wolfraamcarbide (WC) en molybdeen carbide (Mo 2 C) hebben uitvoerig onderzocht op hun katalytische overeenkomsten met de platina-groep metalen (PGM). 4,5 Door deze gunstige eigenschappen, zijn TMC geïdentificeerd als kandidaten voor de vervanging van dure PGM katalysatoren in nieuwe technologieën voor hernieuwbare energie, zoals biomassa conversie, brandstofcellen, en elektrolyseurs. 6,7

Om de katalytische activiteit te maximaliseren, worden commerciële katalysatoren vrijwel altijd geformuleerd als ultrakleine nanodeeltjes (diameter <10 nm) gedispergeerd op een drager met grote oppervlakte, zoals roet. 8 De synthese van TMCS vereist temperaturen boven ~ 700 ° C. Dit leidt tot omvangrijke bakproducten nanoparticles (NP), overtollige oppervlakte carbon depositie (coke), en thermische ondersteuning degradatie. Zowel deeltjes sinteren en ondersteuning degradatie leiden tot materiële oppervlakte afgenomen. Overmaat oppervlak onzuiverheid depositie blokken actief metaal plaatsen, waarvan is aangetoond dat sterk verminderen of in sommige gevallen de katalytische activiteit van TMC. 9,10 Zo volledig te elimineren, is het fundamentele onderzoek TMC reactiviteit hoofdzakelijk uitgevoerd op bulk microdeeltjes of dunne films fijn gecontroleerde oppervlakken in plaats van op een groot oppervlak TMC nanomaterialen.

Vele werkwijzen zijn ontwikkeld voor het synthetiseren TMC NP, maar deze werkwijzen zijn niet geschikt voor het synthetiseren van katalytisch actieve TMC NP. Traditionele natte impregnatie technieken metaalzoutoplossingen geïmpregneerd op een drager met grote oppervlakte. Bij verhitting, kunnen natte impregnatie methoden de katalysator steun aan destructieve brandstof omstandigheden die leiden tot degradatie steunen bloot te leggen. Bovendien sinteren cEen enkel gematigd lage gew% beladingen van het metaal op de drager, en het is ook niet mogelijk om ondersteunde TMC nanopoeders synthetiseren via natte impregnatie. Verschillende nieuwere werkwijzen omvatten het mengen van een metaal precursor met een koolstofvoorprodukt en toepassen van conventionele en onconventionele verwarmingstechnieken. 11-18 overmaat koolstof wordt gebruikt om sinteren te voorkomen, maar dit overmaat koolstof leidt tot uitgebreide oppervlakte carbon, waardoor deze materialen niet geschikt voor katalytische toepassingen.

Door deze synthetische uitdagingen zijn TMC oudsher onderzocht als co-katalysatoren 11 voor MPG, katalysatordragers voor MPG, 19-22 of dragers voor actieve PGM monolagen. 23-25 De hier gepresenteerde methode biedt de mogelijkheid om zowel niet-gesinterde synthetiseren en-metal beëindigd TMC NP als overgangsmetaal nitride (TMN) NP met instelbare maten, kristallijne fasen, en metallic samenstelling. 26 De methode gepresenteerd biedt ook het abverwerking tot TMC of TMN nanodispersions verkrijgen of deponeren van de TMC en TMN NP op een hoog oppervlak katalysator ondersteuning op kamertemperatuur, waardoor de thermische ondersteuning degradatie verzachten. Deze werkwijze is daarom geschikt voor standalone katalytische toepassingen van TMC en TMN NP, de ontwikkeling van geavanceerde multimetallic TMC en TMN NP of andere toepassingen waarbij nauwkeurig gecontroleerde deeltjesgrootte en oppervlakken. 26

De hier gepresenteerde methode maakt gebruik van een drie-stappen-protocol te synthetiseren TMC en TMN NP. In de eerste stap wordt een reverse micro-emulsie (RME) gebruikt voor het coaten vroeg overgangsmetaal oxide (TMO) NPs silica nanobolletjes. De emulsie wordt bereid door het dispergeren van waterdruppeltjes in een niet-polair medium met een commerciële ionische surfactant. De silica-ingekapselde TMO NP worden vervolgens onderworpen aan ofwel carboniseren of nitridizing warmtebehandelingen. Hierbij voorkomt het siliciumdioxide deeltje sinteren bij hoge temperaturen terwijl de reactieve gassen diffunderen tHij TMO NP's en ze converteren naar TMC of TMN NP. In de laatste stap worden de silica schalen verwijderd met behulp van zure of alkalische behandeling TMC of TMN nanodispersions die kan worden gedispergeerd op een drager met grote oppervlakte, zoals roet te verkrijgen.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. Synthese van silica-ingekapselde monometallische of bimetaal Metal Oxide Nanodeeltjes

- Bereid het omgekeerde micro-emulsie

- Voeg 240 ml watervrij n-heptaan om een schone, oven-gedroogde 1 L rondbodemkolf (RBF) die een oven gedroogde magnetische roerstaaf met een schone, ovengedroogd maatcilinder.

- Voeg 54 ml polyoxyethyleen (4) laurylether het n-heptaan onder constant roeren.

Opmerking: Door de hoge viscositeit en lage oppervlaktespanning van deze oppervlakteactieve moet een schone, droge 60 ml injectiespuit worden gebruikt om nauwkeurige volumes in plaats van een maatcilinder verkrijgen. - Voeg 7,8 ml ultrazuiver, gedeïoniseerd (DI) water onder constant roeren met een pipet. Verzegeling van de RBF met een rubberen stop en Parafilm was. Laat de RME meng gedurende minimaal 10 min.

- Voeg 0,1-0,5 ml van reagens-kwaliteit NH4OH aan de emulsie indien het gewenst is om de hydrolyse te verminderen.

Opmerking: Sommige metaalalkoxide voorlopers hydroLyze langzaam bij een neutrale pH. Laat de RME mix nog minstens 10 minuten na het toevoegen van NH4OH. Als representatief voorbeeld, het toevoegen van 0,5 ml NH4OH wordt aanbevolen voor syntheses met titaan (IV) isopropoxide.

- Bereid een metaal alkoxide precursor, alcohol en n-heptaanoplossing

- Sluit een schone, oven gedroogde 250 ml RBF een Schlenk lijn en spoelen met stikstof. Als alternatief, plaats de schone, oven gedroogde 250 ml RBF in een droge stikstof dashboardkastje.

- Voeg 12 ml van 5% g / v tungsten isopropoxide (WIPO) in isopropanol met een schone, droge spuit. In dit stadium kunnen andere metaaloxiden worden toegevoegd, zoals tantaal (V) isopropoxide (Taipo), molybdeen (V) isopropoxide (Moipo), niobium (V) isopropoxide (NbIPO), titaan (IV) isopropoxide (TiIPO), nikkel (II) methoxyethoxide (NiMEO), kobalt (II) isopropoxide (CoIPO), etc.

Opmerking: metaal alkoxiden kunnen commercieel worden gekocht of gesynthetiseerd door toevoeging van een anhydroons alcohol tot het overeenkomstige metaal chloridezout met een Schlenk lijn zoals elders beschreven. (Let op: metaalalkoxide synthese van de metaalchloride releases gasvormig HCl en moet worden uitgevoerd in een goed geventileerde zuurkast) 27 - Met een schone oven gedroogde canule overdragen 120 ml watervrij n-heptaan aan de 250 ml RBF die de metaal alkoxide oplossing

- Met een schone oven gedroogde canule Breng het metaalalkoxide-alcohol-n-heptaan oplossing in de RME onder voortdurend roeren in een tijdsbestek van 10 min.

Opmerking: metaalalkoxiden die heftig reageert met water, zoals tellurium (IV) isopropoxide, is veel trager druppelsgewijze toevoegsnelheid vereist. De uiteindelijke oplossing dient optisch helder te zijn ongeacht de metaal alkoxide precursor gebruikt, maar kunnen verschillende kleuren afhankelijk van de metaalalkoxiden gebruikt en de oxidatietoestanden. We merken dat de emulsie of doorzichtig of doorschijnend is afhankelijk van de deeltjesgrootteterwijl de kleur afhankelijk metalen oxidatietoestand. - Na 4 uur, een schone, droge spuit 1,4 ml van reagens-kwaliteit NH4OH injecteren in de oplossing druppelsgewijs toegevoegd. Dan, met een andere schone, droge spuit, injecteer 1,2 ml reagens-grade tetraethylorthosilicaat (TEOS) druppelsgewijs.

Opmerking: Natriumhydroxide (NaOH) niet worden gebruikt omdat het kan leiden tot verdichting van het silica schelpen tijdens carbonisering / nitridatie en resulteren in natrium onzuiverheden in het rooster van de uiteindelijke nanodeeltjes. Residuele NH4OH anderzijds gemakkelijk ontleedt tijdens de warmtebehandelingen. - Na 16,5 uur, verwijder de rubberen stop en gebruik een schone, droge maatcilinder tot 300 ml methanol toe te voegen aan de oplossing onder voortdurend roeren.

- Na 10 min roeren, haal de roerstaaf en laat de oplossing om zich te vestigen.

Let op: Er zullen twee vloeibare fasen aanwezig: een heptaan-rijke bovenste fase en een methanol-rijk onderste fase. De siliciumdioxide ingekapselde metalen oxide nanodeeltjes, aangeduid als SiO 2 / MO x zal bezinken naar de bodem van de kolf uit de onderste fase. - Na 1 uur, giet de vloeibare fase in een organisch afval container en het verzamelen van de vaste fase SiO 2 / MO x in een schone 50 ml centrifugebuizen.

Opmerking: Als polypropeen of polystyreen centrifugebuizen worden gebruikt, kan het neerslagmiddel niet worden opgeslagen op lange termijn in deze toestand als de resterende heptaan langzaam oplossen de centrifugebuis, waardoor het langwerpige. Bovendien resterende NH4OH en TEOS kan het SiO 2 blijven groeien dan gewenst was. - Centrifuge de SiO 2 / MO x fase bij 2056 xg gedurende 5 minuten, dan schenk de bovenstaande vloeistof in een organisch afval container.

- Voeg 10-30 ml aceton aan elk 50 ml centrifugebuis en verspreidt het poeder in de aceton door schudden of sonicatie. Dit helpt bij het verwijderen overtollige oppervlakte-actieve stof voor het branden.

- Centrifuge de SiO 2 / MO x en aceton mengsel bij 4626 xg gedurende 10 minuten en decanteer de bovenstaande in een organisch afval container. Laat de SiO 2 / MO x gel nacht drogen.

2. Warmtebehandeling van het gesynthetiseerde Powder

Voorzichtigheid Verklaring: waterstof, methaan en ammoniak gas zijn zeer licht ontvlambaar. Ammoniakgas is giftig. Een grondige lek-check moeten worden uitgevoerd voordat alle warmte behandelingen en de behandelingen moeten in kwarts-buisoven in een goed geventileerde zuurkast gehouden met een olie bubbler in de gasuitlaat worden uitgevoerd. Alle gascilinders moeten worden uitgerust met vlamdovers en weg van de oven opgeslagen. Indien vereist door de wet of institutionele regelgeving, moet overtollig ammoniakgas worden geleid door een grote hoeveelheid water en ofwel weggegooid als base afval of geneutraliseerd tot pH 7 ammoniumchloride-oplossing met behulp van HCl.

- Branden van de SiO 2 / MO x powder in de lucht

- Plet de gedroogde SiO 2 / MO x gel in een fijn poeder met een glazen roerstaaf of vijzel. Zet het poeder in alumina smeltkroes boten en lading in een kwarts buis oven.

- Met behulp van een 2 ° C / min verwarmingssnelheid, calcineren de SiO 2 / MO x poeder onder 100 sccm lucht bij 450 ° C gedurende 1 uur. Dit verwijdert het resterende oppervlakte en verhoogt ook de microporositeit van het silica schelpen. Nadat de oven is afgekoeld, verwijder de gecalcineerde SiO 2 / MO x poeders en winkel in omgevingscondities.

- Carburisering van de SiO 2 / MO x poeder in een methaan / waterstof atmosfeer

- Laad de gecalcineerde SiO 2 / MO x poeder in een ongeglazuurde alumina smeltkroes boot en te plaatsen in een kwarts buis oven. Spoel de kwarts-buisoven met stikstof gedurende ten minste 30 minuten om zuurstof te verwijderen. Voer een lek controle door het spuiten alle verbindingen met zeepwater.

- Met behulp van een2 ° C / min verwarmingssnelheid, carboniseren de SiO 2 / MO x poeder onder 120 sccm waterstof en 33 sccm methaan bij 850 ° C gedurende 4 uur tot SiO 2 / MC x vormen.

- Na 4 uur, stop de stroom van methaan en houdt het poeder bij 850 ° C gedurende 1 uur in slechts 120 sccm waterstof om overtollig carbon ondergrond vangen.

- Laat de oven langzaam afkoelen tot kamertemperatuur onder 120 sccm waterstof. Vervolgens spoel de oven met stikstof gedurende ten minste 30 minuten om waterstof te verwijderen.

- Flow 95 SCCM van stikstof en 5 sccm lucht over het poeder gedurende 3 uur langzaam passiveren de carbiden voor de blootstelling aan de lucht.

- Verwijder de SiO 2 / MC x poeder uit de oven en op een vacuümexsiccator of in een droge stikstof glovebox langdurige bulk oxidatie van het metaal carbide nanodeeltjes in lucht.

- Nitridatie van de SiO 2 / MO x poeder in een ammoniak-atmosfeer

- Load het gecalcineerde SiO 2 / MO x poeder in een aluminiumoxide kroes boot en te plaatsen in een kwarts buis oven.

- Spoel de kwarts-buisoven met stikstof gedurende ten minste 30 minuten om zuurstof te verwijderen.

- Met behulp van een 2 ° C / min verwarmingssnelheid, nitridize de SiO 2 / MO x poeder onder 100 sccm ammoniak bij 800 ° C gedurende 4 uur tot SiO 2 / Mn x vormen.

- Laat de oven langzaam afkoelen tot kamertemperatuur. Vervolgens spoel de oven met stikstof gedurende ten minste 30 min ammoniak te verwijderen.

- Flow 95 SCCM van stikstof en 5 sccm lucht over het poeder gedurende 3 uur langzaam passiveren de nitrides voor de blootstelling aan de lucht.

- Verwijder de SiO 2 / Mn x poeder uit de oven en op een vacuümexsiccator of in een droge stikstof glovebox langdurige bulk oxidatie van het metaal nitride nanodeeltjes in lucht.

3. Het verwijderen van de Silica Schelpen en ondersteunen van de Nanodeeltjes

Voorzichtigheid Verklaring: ammoniumbifluoride (ABF) is zeer giftig. Het mag alleen in een goed geventileerde zuurkast worden behandeld met behulp van persoonlijk beschermende uitrusting, met inbegrip van butyl-rubber handschoenen, een gelaatsscherm en een HF-resistente labcoat met HF-resistente mouwen. Glas en metaal lab-apparatuur mag nooit worden gebruikt bij de behandeling van ABF.

- Silica Ontbinding in ammoniumbifluoride voor Acid-Stable metaalcarbiden en nitriden (zoals WC en W 2 N)

- Weeg 200 mg van SiO 2 / MC x of SiO 2 / MN x en in een 30 ml afsluitbare polypropyleen container met een teflon gecoate magnetische roerstaaf.

- Indien het gewenst is om ondersteuning van de nanodeeltjes op een groot specifiek oppervlak katalysatordrager, zoals roet of koolstof nanobuisjes, Weeg het materiaal toevoegen aan de lasbare polypropyleen houder.

Opmerking: De massa gewogen zal afhangen van de gewenste belading van nanodeeltjes op The-ondersteuning. Voor katalysatordragers die niet stabiel zijn in ABF, zoals aluminiumoxide kan de drager worden toegevoegd na het silica werd verwijderd en de ABF geneutraliseerd. Wanneer geen drager wordt toegevoegd, wordt een nanodispersie verkregen. - Voeg 20 ml ultrazuiver DI water en beginnen te mengen om een suspensie te vormen. Als alternatief, voeg 20 ml van de pre-made 20 gew% ABF oplossing.

- Weeg 5 g van ABF en dan toe te voegen aan het roeren mengsel. Eenmaal toegevoegd, sluit de polypropyleen container.

Opmerking: Oplossing van ABF in water endotherm is, zodat de temperatuur van de oplossing zal dalen. - Om volledige oplossing van silica en goede dispersie van de nanodeeltjes op de katalysatordrager te waarborgen, stop de reactie na 16 uur door toevoeging van reagentia pa NH 4 OH druppelsgewijs aan het ABF oplossing tot een pH van 6-7 te neutraliseren. Let op: deze reactie is exotherm.

- Leeg de geneutraliseerde mengsel in een centrifugebuis en centrifugeer bij 2056 xg gedurende 10 min.

- Leeg de supernatant in een alkalische afvalcontainer (totale neutralisatie te verzekeren) en opnieuw te dispergeren de katalysator poeder in 20 ml ultrapuur DI water.

- Centrifugeer bij 4626 xg gedurende 10 min, gooi het supernatant, en doe een laatste 20 ml DI water spoelen. Tot 12.850 xg nodig kunnen zijn voor niet-ondersteunde nanodeeltjes.

- Droog de poeder onder vacuüm en bewaar in een vacuümexsiccator of droge stikstof glovebox langdurige bulk oxidatie van het carbide of nitride metaal nanodeeltjes voorkomen.

- Silica Ontbinding in natriumhydroxide voor Alkaline-Stable carbiden en nitriden (zoals TaC en Ta 3 N 5)

- Weeg 200 mg van SiO 2 / MC x of SiO 2 / MN x en zet in een 50 ml glazen RBF met een magnetische roerstaaf. Weeg en voeg een katalysator ondersteuning indien gewenst.

- Voeg 30 ml van ten minste 0,1 M NaOH-oplossing. Bevestig een condensor aan de RBF of zegel met een rubberen stop en Parafilm was.

- Verhit bij 60 ° C onder constant roeren gedurende 16 uur. Na afkoelen van de oplossing gecentrifugeerd bij 2056 xg gedurende 10 min.

- Leeg het bovenstaande in een alkalische afvalcontainer en opnieuw te dispergeren de katalysator poeder in 20 ml ultrapuur DI water.

- Centrifugeer bij 4626 xg gedurende 10 min, gooi het supernatant, en doe een laatste 20 ml DI water spoelen. Tot 12.850 xg nodig kunnen zijn voor niet-ondersteunde nanodeeltjes.

- Droog de poeder onder vacuüm en bewaar in een vacuümexsiccator of droge stikstof glovebox langdurige bulk oxidatie van het carbide of nitride metaal nanodeeltjes voorkomen.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

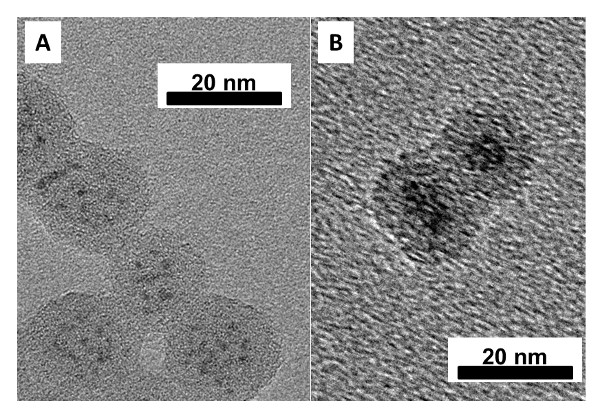

In de eerste stap van het protocol, het doel is om de monometallische of bimetalen overgangsmetaaloxide (TMO) NP binnen microporeuze silica bolletjes kapselen. Figuur 1 toont foto's genomen van representatieve syntheses voor en na precipitatie met methanol. Twee reproduceerbare morfologische resultaten zijn waargenomen tijdens deze stap die worden weergegeven afhankelijk van de metalen die in de synthese worden: de TMO NP kunnen afzonderlijk worden bekleed met silica bol (figuur 2b) of veelvoudige TMO NP kan worden bekleed in één silica bol (Figuur 2a). Enkelvoudig beklede TMO NP werden waargenomen voor syntheses gebruik Ti, Ta en Nb, terwijl meervoudig beklede TMO NP waargenomen voor Mo en W. Het is mogelijk om deze metalen ook synthetiseren enkelvoudig beklede formuleringen door het uitvoeren van de metaal alkoxide hydrolyse bij verhoogde pH. Tabel 1 Resultaten voor het regelen deeltjesgrootte en samenstelling met de RME.Onze hypothese is dat bij hogere pH, het tempo van NP groei groter en groter NP gemakkelijker nucleëren SiO 2 bol groei (figuur 6c, d). Bij lage pH, sommige metaalalkoxides hydrolyseren heel langzaam, waardoor ultrakleine TMO kernen die uiteindelijk ingebed raken in SiO 2 sferen (Figuur 6a, b).

De metaalsamenstelling van de TMO NPs wordt bestuurd door metaalalkoxiden toegevoegd RME en of ze worden gemengd (zoals gepresenteerd in de gegeven protocol) of achtereenvolgens toegevoegd. Zo kan Taipo worden gemengd met WIPO en heptaan voor het injecteren in de RME, of Taipo / heptaan mengsel kan worden geïnjecteerd in de RME 4 uur na WIPO / heptaanmengsel werd geïnjecteerd en men hydrolyseren.

Veel variabelen moeten worden beschouwd als de omvang van de TMO NP regelen. De eerste reeks variabelen is de selectie van de oppervlakteactieve stof en de oliefase. Hier, het water / n-heptaane / Brij-L4® systeem is gekozen vanwege zijn brede raam stabiliteit en het vermogen om zeer kleine nanodeeltjes synthetiseren. Als alternatief kan water / n-heptaan / Igepal CO-520® gebruikt wanneer grotere TMO NP gewenst zoals getoond in figuur 3. Als alternatief kan men de snelheden van kiemvorming vs. groei wijzigen door toevoeging van NH4OH bij de RME vóór metal alkoxide Bovendien resulteert in grotere NP zoals getoond in figuur 6c en d, en aangegeven in tabel 1. Zodra de RME systeem wordt gekozen, kan de eerste set van variabelen regelen van TMO grootte worden gegroepeerd als RME controle parameters. Deze omvatten het water: surfactant verhouding olie: water verhouding olie: oppervlakteactieve stof verhouding, de temperatuur van het RME en de mate van convectief mengen. Deze parameters bepalen de grootte van de gesuspendeerde waterdruppels, de nabijheid van elkaar in de emulsie, de gemiddelde polydispersiteit, eend de tarieven van druppelcoalescentie en scheiding.

De laatste set van variabelen van invloed TMO NP grootte kan worden aangemerkt als metaalalkoxide hydrolyse controle parameters. Deze omvatten het metaalalkoxide: water molaire verhouding, hoe lang het metaalalkoxide mag hydrolyseren alvorens de silica coating, de pH van de waterdruppels, de temperatuur en de snelheid van metaalalkoxide Naast het RME systeem.

Uiteindelijk is het doel van deze methode is niet gesinterd en metaal afgesloten TMC en TMN nanodeeltjes (hierna TMCN NP wordt genoemd) te produceren. Het verkrijgen van dit resultaat hangt af van de synthese van microporeuze silica coating met een hoge thermische stabiliteit, dat ook het sinteren van TMC en TMN nanodeeltjes remmen. Om dit resultaat te bereiken, zijn er twee variabelen die moeten worden overwogen: regelgrootheden die de thermische stabiliteit van het silica en controlevariabelen die de TMCN deeltjesgrootte distribution (PSD).

Bij verhitting kunnen microporeuze silica overgang dichte fasen en uiteindelijk kwarts, waardoor het moeilijk fase-zuivere TMCN NP verkrijgen en kan silica verwijdering uitdagender. Om de thermische stabiliteit van het silica coatings maximaliseren, is waargenomen dat een hoge pH vereist is tijdens TEOS hydrolyse en de SiO 2 / TMO NP worden neergeslagen uit de RME toepassing van methanol in tegenstelling tot andere gemeenschappelijke precipiterende middelen zoals aceton of isopropanol. Figuur 4 toont poeder röntgen diffractogrammen (PXRD) van carburized SiO 2 / WO x materialen met silica coating uitgevoerd bij verschillende pH-waarden, terwijl Figuur 5 toont PXRD diffractogrammen van carburized SiO 2 / WO x materialen met silica coatings uitgevoerd bij dezelfde pH maar geprecipiteerd met drie verschillende oplosmiddelen. TEOS hydrolyse bij hoge pH is aangetoond dat leidt tot een groot aantal undercoordinated Q2 en Q3 sites, wat resulteert in een hogere microporiënvolume. 28 De invloed van het neerslagmiddel op silica thermische stabiliteit wordt slecht begrepen, maar TEM beelden suggereren dat uitvlokking met methanol leidt tot minder geaggregeerde SiO 2 / TMO vlokken vergeleken met aceton en isopropanol (resultaten niet getoond). We vinden ondersteuning voor deze hypothese van TEM beelden van SiO 2 / TMO vlokken geprecipiteerd met minder dan de aanbevolen hoeveelheid methanol in de procedure. Voor syntheses geflocculeerd minder methanol, de vlokken lijken geaggregeerd en het siliciumdioxide minder stabiel overgang kwarts-achtige domeinen bij lagere temperaturen dan bij overmaat methanol wordt gebruikt tijdens de flocculatie stap (resultaten niet getoond).

De TMCN PSD wordt gecontroleerd door de grootte van de oorspronkelijke TMO NP en de silica nanostructuur. In theorie, als TMCN sinteren volledig kan worden verzacht door de silica schelpen op brandstof / nitridizing voorwaarden, dan is de TMCNPSD wordt volledig bestuurd door de oorspronkelijke TMO PSD, gecorrigeerd met het verschil tussen de initiële densiteit gehydrateerde amorfe TMO rooster en de uiteindelijke kristallijne TMC of TMN rooster. Een dergelijk resultaat is nauw bereikt door het gebruik van dik silica schelpen met representatieve voorbeelden weergegeven in figuur 6c, en d.

Als sinteren niet volledig verminderd, dan is het laatste TMCN PSD zal worden gecontroleerd door de initiële TMO PSD en de silica coating. Dit geldt vooral voor dunne silica coating of ultrakleine 1-2 nm TMO NPs die gemakkelijker kan diffunderen in de silica coatings. Een representatief voorbeeld wordt weergegeven in figuur 6a en 6b. Hier wordt dezelfde oorspronkelijke 1-2 nm TMO PSD gebruikt, maar het siliciumdioxide coating is veranderd van 50 nm tot 35 nm. In de dikke siliciumdioxide coating, is sinteren verzacht en 1-2 nm TMC PSD wordt verkregen, terwijl in de dunne silica coating, sinteren slechts gedeeltelijk verzacht en2-3 nm TMC PSD resultaten. Merk op dat sommige sinteren aanwezig is aan het oppervlak van silica bollen na carburatie, die wij toeschrijven aan kleine oppervlakte-gebonden TMC NP die lateraal kan diffunderen over het oppervlak van het silica bolletjes en sinter.

Na carbonering, is waargenomen dat meervoudig beklede TMCN NP, de silica coatings blijven met minimale sferische sinteren van silica (figuur 6a en 6b). Daarentegen voor enkelvoudig beklede TMCN NP, de silica bekledingen sinteren samen (figuur 6c en 6d). We veronderstellen dat meervoudig gecoate TMCN NP verschaffen structurele integriteit aan de silicabolletjes bij hoge temperaturen, waardoor de sintering van de silica bolletjes. Hoewel dit niet het geval is voor enkelvoudig beklede TMCN NPs is de sintertemperatuur van de silicabolletjes niet waargenomen dat het vermogen van het siliciumdioxide coatings beide remmen voorkomen bakproducten TMCN NP daarbij tevens carbuRizing of nitridizing gasmoleculen te diffunderen door hen (figuur 6c en 6d). PXRD diffractogrammen zijn in figuur 8 voor diverse monometallische en heterometallische vroeg overgangsmetaal carbide en nitride nanodeeltjes van verschillende grootte.

Ontbinding van de TMCN NP op roet (CB) leidt zoals Vulcan XC-72R goed verspreid, ondersteund NP. Een representatief resultaat is weergegeven in figuur 7c. Alternatief, indien geen steun wordt toegevoegd, een nanodispersie zwarte suspensie wordt verkregen zoals weergegeven in figuur 7a. Omdat geen oppervlakte stabiliseermiddelen worden toegevoegd tijdens of na ontbinding, het TMCN NP vormen kleine aggregaten in oplossing, een representatief voorbeeld is getoond in figuur 7b.

| Experimentele Resultaat | Voorlopers | Initiële NH 4 OH (ml) | Final NH 4 OH (ml) | TEOS (ml) | |

| 1-2 nm WC | W (VI) IPO (5% w / v) | 12 | 0 | 2.7 | 1.2 |

| 2-3 nm WC | W (VI) IPO (5% w / v) | 12 | 0 | 1.4 | 0.6 |

| 6-8 nm WC | W (VI) IPO zelfgemaakte (5% w / v) | 12 | 0.4 | 1.4 | 1.6 |

| 7-10 nm WC | W (IV) IPO zelfgemaakte (6,5% w / v) | 8.8 | 1.4 | 1.4 | 1.6 |

| 9-13 nm WC | W (IV) IPO zelfgemaakte (6,5% w / v) | 10.2 | 1.4 | 1.4 | 1.6 |

| 4-6 nm Ti 0,1 W 0,9 C | W (VI) IPO (5% w / v) | 10.8 | 0.7 | 1.4 | 0.6 |

| Ti (IV) IPO (5% w / v) | 0.7 | ||||

| 7-10 nm (Ni 0,3 W 0,7) 2C | W (VI) IPO (5% w / v) | 8.4 | 0.4 | 1.4 | 0.6 |

| Ni (II) MEO (5% w / v) | 1.4 |

Tabel 1:. Controlling TMC deeltjesgrootte door het regelen RME parameters * Initiële NH 4 OH is of NH4OH toegevoegd aan de emulsie vóór metaalalkoxide hydrolyse tijdens final NH4OH de totale hoeveelheid NH4OH in de emulsie vóór TEOS wordt geïnjecteerd.

Figuur 1: Repres woordiger Foto RME syntheses met SiO 2 / TMO NP onmiddellijk vóór (A - C) en na (D, F) toevoeging van 300 ml methanol. (A) toont een synthese van SiO 2 / WO x, (B) toont een SiO 2 / Mo 0,06 W 0,94 O x synthese, en (C) toont een SiO 2 / Mo 0,54 W 0,46 O x synthese terwijl (D) en (E) tonen verschillende kijkhoeken van het SiO 2 / WO x synthese na toevoeging van methanol. In (D) en (E), de bovenste fase de heptaan-rijke vloeibare fase, de onderste vloeibare fase methanol-rijk, en aan de onderkant van de kolf zijn SiO 2 / WO x vlokken. Opnieuw afgedrukt met toestemming van referentie 26.

Figuur 2: Representatieve TEM beelden van (A) meervoudig gecoate WO x NP binnen SiO 2 bollen en (B) afzonderlijk beklede Ta 0,3 W 0,7 O x NP binnen SiO 2 bollen. De schaal bars zijn in nanometers. Gewijzigd uit referentie 26.

Figuur 3: representatieve TEM beelden van SiO 2 / WO x gesynthetiseerd onder identieke omstandigheden in de procedure beschreven behalve 60 ml Igepal® CO-520 in plaats van 54 ml van de Brij®-L4 surfactant De schaalbalk in nanometers.. Gewijzigd uit referentie 26.

Figuur 4: Representatieve PXRD diffractogrammen van SiO 2 / WO x bekleed bij verschillende pH-waarden Carburizations werden uitgevoerd bij 835 ° C gedurende 4 uur onder 21% CH4 / H2 en worden getoond voor materialen bekleed met een pH van (A) 10. (B) 10,5, (C) 10,9, en (D) 11,1. De lage pH syntheses (A en B) zijn kwarts-achtige silica (aangegeven door de scherpe piek bij 22 °) en meerdere carbide fasen De hoge pH syntheses (C en D) hebben een brede piek gecentreerd bij 22 ° indicatieve amorf silica, en single-fase-face-centered cubic WC NP. Opnieuw afgedrukt met toestemming van referentie 26.

Figuur 4: Representatieve PXRD diffractogrammen van SiO 2 / WO x bekleed bij verschillende pH-waarden Carburizations werden uitgevoerd bij 835 ° C gedurende 4 uur onder 21% CH4 / H2 en worden getoond voor materialen bekleed met een pH van (A) 10. (B) 10,5, (C) 10,9, en (D) 11,1. De lage pH syntheses (A en B) zijn kwarts-achtige silica (aangegeven door de scherpe piek bij 22 °) en meerdere carbide fasen De hoge pH syntheses (C en D) hebben een brede piek gecentreerd bij 22 ° indicatieve amorf silica, en single-fase-face-centered cubic WC NP. Opnieuw afgedrukt met toestemming van referentie 26.

Figuur 5: Solvent neerslag effect studies van precipitating SiO 2 / WO x of SiO 2 / Mo W x 1-x O y met (A) Methanol, (B) aceton en (C) Isopropanol. Alle stoffen werden gespoeld met aceton na neerslaan. De PXRD diffractogrammen zijn voor het verkregen materiaal na carbonisering bij 835 ° C gedurende 4 uur onder 21% CH4 / H2. Opnieuw afgedrukt met toestemming van referentie 26.

Figuur 6: Vertegenwoordiger TEM en HAADF-STEM beelden van (A) 1-2 nm SiO 2 / WC NP post-carburisering, (B) 2-3 nm SiO 2 / WC NP post-carburisering, (C) 7-10 nm SiO 2 / WC NP post-carburisering, (D) 9-13 nm SiO 2 / WC NP post-carburization. De schaal bars zijn in nanometers. Modified uit referentie 26.

Figuur 7: (A) foto van een hexagonaal WC nanodispersie gedispergeerd in water bij 7,5 mg / ml vóór en na drie weken zitten in stilstaand omgevingsomstandigheden, representatieve HAADF-STAM afbeelding van een ondersteunde β-WC nanopoeders (B), (C ) vertegenwoordiger HAADF-STEM beeld van β-WC NP ondersteund op roet bij 25 gew%. De schaal bars zijn in nanometers. Gewijzigd uit referentie 26.

Figuur 8: PXRD diffractogrammen van silica ingekapseld monometallische en heterometallische vroege overgangsmetaal carbide en nitride van verschillende grootte. Alle TMNS werden nitridized onder 100 SCCM NH3bij 800 ° C gedurende 4 uur. 2-3 nm SiO 2 / W 2 C werd gesynthetiseerd bij 775 ° C onder 18% CH4 / H2 4 uur terwijl alle <3 nm TMC NP werden gesynthetiseerd bij 835 ° C onder 21% CH4 / H2 . De grotere TMC NPs werden gesynthetiseerd bij 900 ° C onder 21% CH4 / H2. Gewijzigd uit referentie 26.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

Een werkwijze voor het synthetiseren van niet-gesinterd metaal beëindigd overgangsmetaal carbide en nitride nanodeeltjes met instelbare afmetingen en structuur wordt hier gepresenteerd 26 Kritische stappen van de werkwijze omvatten:. Met een vochtvrije RBF de verdunde metaal alkoxide precursor bevatten, vermeden alkalimetaal- onzuiverheden tijdens alle stappen, het neerslaan van de RME met een overmaat methanol in plaats van aceton of isopropanol, het uitvoeren van een goede lek controleren voordat carbureren of nitridizing de componenten, en het gebruik van de juiste beschermingsmiddelen bij het werken met ammoniumbifluoride.

De werkwijze kan worden gemodificeerd op verschillende gebieden. De TMO PSD kan worden aangepast met behulp van verschillende RME systemen, verschillende water: oppervlakteactieve verhoudingen, verschillende metaalalkoxide: water verhoudingen, verschillende pH-waarden en verschillende hydrolyse tijden. De TMCN PSD kan worden gemanipuleerd door het manipuleren van het uitgangsmateriaal TMO PSD en door toevoegen van verschillende hoeveelheden NH4OH en TEOS met verschillende TEOS hydrolyse tijden en met verschillende carburisering / nitridatie temperaturen. De kristallijne fase zuiverheid van de TMCN NP kan worden gemanipuleerd met verschillende temperaturen en verschillende middellijn snelheden van de carboniseringsatmosfeer / nitridizing gassen. De samenstelling van de TMCN NP kan worden ingesteld met behulp van een hydrolyseerbare vroeg overgangsmetaal alkoxide, leidt tot een grote keus van multimetallic TMC en TMN NP's die kunnen worden gesynthetiseerd met deze methode.

Deze techniek is vooral geschikt voor toepassingen van TMC en TMN NPs dat niet-gesinterde deeltjes fijn gecontroleerde grootte die ook vertonen metaal beëindigd oppervlakken vereisen. Deze techniek is ook geschikt voor het gemak waarmee diverse multimetallic TMC en TMN NP kunnen worden geformuleerd. De techniek wordt beperkt door de thermische stabiliteit van het silica coatings. TMC en TMN NPs die carburisering of nitridatie temperaturen vereisen boven 1000 ° C waarschijnlijk niet gesynthetiseerd door deze metHod als gevolg van de ineenstorting van de thermische silica microporositeit bij deze extreme temperaturen. De techniek is eveneens beperkt tot TMC en TMN NPs die stabiel in zowel ammoniumbifluoride of alkalische oplossingen hetzij een zure of een basische behandeling nodig om het siliciumdioxide bekledingen na carbonisering / nitreren verwijderen zijn.

Wat de bestaande methoden te synthetiseren TMCN NP, deze werkwijze is uniek in zijn vermogen om tegelijkertijd verminderen zowel deeltjes sinteren en overtollige oppervlak onzuiverheid depositie. Het is ook uniek in zijn veelzijdigheid voor de synthese van een breed scala aan monometallische en multimetallische TMCN NP, waarbij alleen dat een hydrolyseerbaar vroege overgangsmetaal alkoxideprecursor kan worden gekocht of gesynthetiseerd. Hoewel deze methode is complexer dan standaard natte impregnatie syntheses, laat niet gesinterd en metaal afgesloten TMCN NPs op een drager met grote oppervlakte bij kamertemperatuur en bij elke gewenste wt% lading worden geladen. In natte impregnation syntheses, moet de katalysatordragers worden blootgesteld aan carboneren omstandigheden, waardoor de thermische afbraak, en lage gew% beladingen worden gebruikt om overmatige deeltjes sinteren verzachten.

Toekomstige richtingen na het leren van deze techniek omvatten verkenning van andere multimetallische composities, andere RME of Sol-Gel-systemen, het gebruik van andere dan siliciumdioxide, zoals aluminiumoxide keramische coatings, mede voeden carburisering en nitridatie gassen, en het gebruik van andere reactieve gassen voorlopers te maken voor bijvoorbeeld boriden of fosfiden.

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| n-heptane | Sigma-Aldrich | 246654 | |

| polyoxyethylene (4) lauryl ether | Sigma-Aldrich | 235989 | Brij® L4 |

| tungsten (VI) isopropoxide | Alfa Aesar | 40247 | W(VI)IPO |

| tungsten (VI) chloride | Sigma-Aldrich | 241911 | To prepare W(VI)IPO, homemade |

| tungsten (IV) chloride | Strem Chemicals | 74-2348 | To prepare W(IV)IPO, homemade |

| tantalum (V) isopropoxide | Alfa Aesar | 40038 | Ta(V)IPO |

| niobium (V) isopropoxide | Alfa Aesar | 36572 | Nb(V)IPO |

| nickel (II) methoxyethoxide | Alfa Aesar | 42377 | Ni(II)MEO |

| titanium (IV) isopropoxide | Sigma-Aldrich | 87560 | Ti(IV)IPO |

| molybdenum (V) isopropoxide | Alfa Aesar | 39159 | Mo(V)IPO |

| molybdenum (V) chloride | Sigma-Aldrich | 208353 | To prepare Mo(V)IPO, homemade |

| tetraethyl orthosilicate | Sigma-Aldrich | 333859 | TEOS |

| ammonium hydroxide | Sigma-Aldrich | 320145 | |

| methanol | Sigma-Aldrich | 34860 | |

| anhydrous isopropanol | Sigma-Aldrich | 278475 | To prepare homemade alkoxides |

| ammonium bifluoride | Sigma-Aldrich | 224820 | |

| carbon black | Cabot Corp. | Vulcan® XC72R | |

| Methane | AirGas | ME R300 | |

| Hydrogen | AirGas | HY UHP300 | |

| Ammonia | AirGas | AM AH80N705 | |

| Quartz Tube Furnace | MTI Corp. | OTF-1200X-S-UL |

References

- Oyama, S. T. The Chemistry of Transition Metal Carbides and Nitrides. , Blackie. (1996).

- Michalsky, R., Zhang, Y. -J., Medford, A. J., Peterson, A. A. Departures from the Adsorption Energy Scaling Relations for Metal Carbide Catalysts. J. Phys. Chem. C. 118 (24), 13026-13034 (2014).

- Kimmel, Y. C., Xu, X., Yu, W., Yang, X., Chen, J. G. Trends in Electrochemical Stability of Transition Metal Carbides and Their Potential Use As Supports for Low-Cost Electrocatalysts. ACS Catal. 4 (5), 1558-1562 (2014).

- Levy, R. B., Boudart, M. Platinum-like behavior of tungsten carbide in surface catalysis. Science. 181, 547-549 (1973).

- Chen, Z., Higgins, D., Yu, A., Zhang, L., Zhang, J. A review on non-precious metal electrocatalysts for PEM fuel cells. Energy Environ. Sci. 4 (9), 3167-3192 (2011).

- Esposito, D. V., Chen, J. G. Monolayer platinum supported on tungsten carbides as low-cost electrocatalysts: opportunities and limitations. Energy Environ. Sci. 4, 3900 (2011).

- Stottlemyer, A. L., Kelly, T. G., Meng, Q., Chen, J. G. Reactions of oxygen-containing molecules on transition metal carbides: Surface science insight into potential applications in catalysis and electrocatalysis. Surf. Sci. Rep. 67, 201-232 (2012).

- Bell, A. T. The impact of nanoscience on heterogeneous catalysis. Science. 299, 1688-1691 (2003).

- Kimmel, Y. C., Esposito, D. V., Birkmire, R. W., Chen, J. G. Effect of surface carbon on the hydrogen evolution reactivity of tungsten carbide (WC) and Pt-modified WC electrocatalysts. Int. J. Hydrogen Energy. 37, 3019-3024 (2012).

- Yang, X., Kimmel, Y. C., Fu, J., Koel, B. E., Chen, J. G. Activation of Tungsten Carbide Catalysts by Use of an Oxygen Plasma Pretreatment. ACS Catal. 2, 765-769 (2012).

- Garcia-Esparza, A. T., et al. Tungsten carbide nanoparticles as efficient cocatalysts for photocatalytic overall water splitting. ChemSusChem. 6, 168-181 (2013).

- Yan, Z., Cai, M., Shen, P. K. Nanosized tungsten carbide synthesized by a novel route at low temperature for high performance electrocatalysis. Sci. Rep. 3, 1646 (2013).

- Giordano, C., Erpen, C., Yao, W., Antonietti, M. Synthesis of Mo and W carbide and nitride nanoparticles via a simple 'urea glass' route. Nano Lett. 8, 4659-4663 (2008).

- Abdullaeva, Z., et al. High temperature stable WC1−x@C and TiC@C core–shell nanoparticles by pulsed plasma in liquid. R. Soc. Chem. Adv. 3, 513 (2013).

- Vallance, S. R., et al. Probing the microwave interaction mechanisms and reaction pathways in the energy-efficient, ultra-rapid synthesis of tungsten carbide. Green Chem. 14, 2184 (2012).

- Shen, P. K., Yin, S., Li, Z., Chen, C. Preparation and performance of nanosized tungsten carbides for electrocatalysis. Electrochim. Acta. 55, 7969-7974 (2010).

- Nikiforov, A. V., et al. WC as a non-platinum hydrogen evolution electrocatalyst for high temperature PEM water electrolysers. Int. J. Hydrogen Energy. 37, 18591-18597 (2012).

- Fang, Z. Z., Wang, X., Ryu, T., Hwang, K. S., Sohn, H. Y. Synthesis, sintering, and mechanical properties of nanocrystalline cemented tungsten carbide – A review. Int. J. Refract. Met. Hard Mater. 27, 288-299 (2009).

- Liu, Y., Kelly, T. G., Chen, J. G., Mustain, W. E. Metal Carbides as Alternative Electrocatalyst Supports. ACS Catal. 3, 1184-1194 (2013).

- Nie, M., Shen, P. K., Wei, Z. Nanocrystaline tungsten carbide supported Au–Pd electrocatalyst for oxygen reduction. J. Power Sources. 167 (1), 69-73 (2007).

- Ham, D. J., et al. Palladium-nickel alloys loaded on tungsten carbide as platinum-free anode electrocatalysts for polymer electrolyte membrane fuel cells. Chem Commun (Camb). 47 (20), 5792-5794 (2011).

- Yan, Y., et al. Template-free pseudomorphic synthesis of tungsten carbide nanorods. Small. 8, 3350-3356 (2012).

- Esposito, D. V., et al. Low-cost hydrogen-evolution catalysts based on monolayer platinum on tungsten monocarbide substrates. Angew. Chem. Int. Ed. 49, 9859-9862 (2010).

- Esposito, D. V., Hunt, S. T., Kimmel, Y. C., Chen, J. G. A new class of electrocatalysts for hydrogen production from water electrolysis: metal monolayers supported on low-cost transition metal carbides. J. Am. Chem. Soc. 134, 3025-3033 (2012).

- Kelly, T. G., Hunt, S. T., Esposito, D. V., Chen, J. G. Monolayer palladium supported on molybdenum and tungsten carbide substrates as low-cost hydrogen evolution reaction (HER) electrocatalysts. Int. J. Hydrogen Energy. 38, 5638-5644 (2013).

- Hunt, S. T., Nimmanwudipong, T., Roman-Leshkov, Y. Engineering non-sintered, metal-terminated tungsten carbide nanoparticles for catalysis. Angew. Chem. Int. Ed. Engl. 53 (20), 5131-5136 (2014).

- Mehrota, R. C. Alkoxides and Alkylalkoxides of Metals and Metalloids. Inorg. Chim. Acta. 1, 99-112 (1967).

- Munoz-Aguado, M., Gregorkiewitz, M. Sol-Gel Synthesis of Microporous Amorphous Silica from Purely Inorganic Precursors. J. Colloid Interface Sci. 185, 459-465 (1997).