Abstract

Una microemulsione inversa viene utilizzato per incapsulare presto metallo di transizione nanoparticelle di ossido di monometallici o bimetallico in guscio di silice microporosa. Le nanoparticelle di ossido di metallo di silice incapsulato vengono poi cementato in atmosfera di metano / idrogeno a temperature superiori a 800 ° C per formare transizione presto nanoparticelle di metallo duro metallo silice incapsulato. Durante il processo di cementazione, i gusci di silice impediscono la sinterizzazione di nanoparticelle carburo adiacenti evitando anche la deposizione di carbonio superficiale eccesso. In alternativa, le nanoparticelle di ossido di metallo-silice incapsulate possono essere nitridized in atmosfera di ammoniaca a temperature superiori a 800 ° C per formare transizione precoce nanoparticelle di nitruro di metallo-silice incapsulato. Regolando i parametri inversa microemulsione, lo spessore dei gusci di silice, e le condizioni di carburazione / nitrurazione, i metalli di transizione carburo o nitruro nanoparticelle possono essere adattati alle diverse dimensioni, composizioni, unfasi cristalline nd. Dopo cementazione o nitrurazione, i gusci di silice vengono poi rimossi utilizzando una camera a temperatura soluzione acquosa bifluoruro ammonio o una soluzione 0,1 M di NaOH al 0,5 a 40-60 ° C. Mentre i gusci di silice stanno dissolvendo, un elevato supporto superficie, come il nero di carbonio, può essere aggiunto a queste soluzioni per ottenere transizione anticipata carburo metallico o nitruro nanoparticelle supportate. Se viene aggiunto alcun supporto ad elevata area superficiale, quindi le nanoparticelle possono essere memorizzati come nanodispersione o centrifugati per ottenere un nanopowder.

Introduction

Carburi metallici presto transizione (PTM) sono a basso costo, i materiali di terra-abbondante che presentano elevata stabilità termica e elettrochimica, nonché attività catalitiche uniche. 1-3 In particolare, carburo di tungsteno (WC) e di molibdeno carburo (Mo 2 C) hanno stata ampiamente studiata per le loro somiglianze catalitiche ai metalli del gruppo del platino (PGM). 4,5 Grazie a queste proprietà favorevoli, PTM sono stati individuati come candidati per la sostituzione di costosi catalizzatori PGM emergenti tecnologie di energia rinnovabili, come conversione della biomassa, celle a combustibile, e elettrolizzatori. 6,7

Per massimizzare attività catalitica, catalizzatori commerciali sono quasi sempre formulati come nanoparticelle ultrasmall (diametro <10 nm) dispersi su un supporto ad elevata area superficiale, come il nerofumo. 8 Tuttavia, la sintesi di PTM richiede temperature superiori a ~ 700 ° C. Ciò causa un forte sinterizzazione del nanoparticles (NP), l'eccesso di deposizione di carbonio superficiale (coke), e il degrado supporto termico. Sia sinterizzazione delle particelle e sostegno degrado portare ad una diminuzione delle superfici dei materiali. Eccesso di impurità superficie di deposizione blocchi di metallo siti attivi, che ha dimostrato di ridurre notevolmente o in alcuni casi eliminare completamente l'attività catalitica del PTM. 9,10 Come tale, lo studio fondamentale di TMC reattività è prevalentemente eseguito su microparticelle bulk o film sottili con finemente controllato superfici piuttosto che in alto Superficie nanomateriali TMC.

Molti metodi sono stati sviluppati per sintetizzare TMC NP, ma questi metodi non sono adatti per la sintesi cataliticamente attivi TMC NP. Tradizionali tecniche di impregnazione bagnate utilizzano soluzioni saline metalliche impregnati su un supporto ad elevata area superficiale. Per riscaldamento, i metodi di impregnazione bagnate possono esporre il supporto del catalizzatore a condizioni cementazione distruttivi che portano a sostenere la degradazione. Inoltre, sinterizzazione cun essere mitigati solo a basse wt% carichi del metallo sul supporto, e non è neppure possibile sintetizzare nanopolveri TMC non supportati mediante impregnazione a umido. Diversi nuovi metodi implicano mescolando un precursore di metallo con un precursore di carbonio e applicando tecniche di riscaldamento convenzionali e non. 11-18 carbonica in eccesso viene usato per prevenire sinterizzazione, ma questo eccesso risultati carbonio carbonio vasta superficie, rendendo questi materiali non adatti per applicazioni catalitiche.

A causa di queste sfide sintetici, PTM sono tradizionalmente stati studiati come co-catalizzatori 11 per MGP, supporti catalizzatore per MGP, 19-22 o supporti per monostrati PGM attivi. 23-25 Il metodo presentato qui offre la capacità di sintetizzare entrambi non sinterizzato e metallo-terminati TMC NP così come metallo di transizione nitruro (TMN) NP con dimensioni regolabili, fasi cristalline e composizione metallica. 26 Il metodo presentato offre anche l'abilità di ottenere TMC o TMN nanodispersioni o depositare i TMC e TMN NP su una area di supporto del catalizzatore superficiale a temperatura ambiente, attenuando così la degradazione supporto termico. Questo metodo è quindi adatto per applicazioni catalitiche autonome di TMC e TMN NP, lo sviluppo di tecnologie avanzate multimetallic TMC e TMN NP, o altre applicazioni che richiedono dimensioni delle particelle finemente controllata e superfici. 26

Il metodo presentato qui utilizza un protocollo di tre fasi di sintetizzare TMC e TMN NP. Nella prima fase, una microemulsione inversa (RME) è utilizzato per ossido cappotto presto metallo di transizione (TMO) NPS nanosfere di silice. L'emulsione viene preparata disperdendo gocce d'acqua in un mezzo non polare utilizzando un tensioattivo non ionico commerciale. Il TMO NP di silice-incapsulato vengono poi sottoposti a uno carburazione o trattamenti termici nitridizing. Qui, la silice impedisce sinterizzazione di particelle ad alta temperatura, consentendo gas reattivi di diffondersi a tegli TMO NP e convertirli in TMC o TMN NP. Nella fase finale, i gusci di silice vengono rimossi utilizzando trattamento acido o alcalino per ottenere TMC o TMN nanodispersioni che possono essere disperse su un supporto ad elevata area superficiale, come il nerofumo.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. Sintesi di Silica-incapsulati Monometallic o bimetallico Metal Oxide nanoparticelle

- Preparare la microemulsione inversa

- Aggiungere 240 ml di n-eptano anidro per un ambiente pulito, essiccato 1 L pallone a fondo tondo (RBF) contenente una ancoretta magnetica essiccato mediante un cilindro pulito, essiccato graduata.

- Aggiungere 54 ml di poliossietilene (4) lauril etere per il n-eptano sotto costante agitazione.

Nota: A causa della elevata viscosità e bassa tensione superficiale di questo tensioattivo, un pulito, asciutto siringa da 60 ml deve essere utilizzato per ottenere volumi precisi anziché un cilindro graduato. - Aggiungere 7,8 ml di ultrapura, deionizzata (DI) sotto costante agitazione con una pipetta. Sigillare la RBF con un tappo di gomma e cera Parafilm. Lasciate che la RME mescolare per almeno 10 minuti.

- Aggiungere 0,1 a 0,5 ml di grado reagente NH 4 OH all'emulsione se si desidera ridurre il tempo di idrolisi.

Nota: alcuni precursori alcossido metallo idroLyze lentamente a pH neutro. Lasciate che la RME mescolare per almeno altri 10 minuti dopo l'aggiunta di NH 4 OH. Come esempio rappresentativo, aggiungendo 0,5 ml di NH 4 OH è raccomandato per sintesi coinvolgono titanio (IV) isopropossido.

- Preparare un precursore alcossido metallico, alcool, e n-eptano soluzione

- Collegare un ambiente pulito, forno a secco 250 ml RBF ad una linea Schlenk e un getto di azoto. In alternativa, inserire il pulito, forno secco 250 ml RBF in un cassetto portaoggetti azoto secco.

- Aggiungere 12 ml di 5% w / v tungsteno isopropossido (OMPI) in isopropanolo con una siringa asciutta. In questa fase, altri alcossidi metallici possono anche essere aggiunti, come il tantalio (V) isopropossido (Taipo), molibdeno (V) isopropossido (MoIPO), niobio (V) isopropossido (NbIPO), titanio (IV) isopropossido (TiIPO), nichel (II) methoxyethoxide (NiMEO), cobalto (II) isopropossido (Coipo), etc.

Nota: alcossidi metallici possono essere acquistati commercialmente o sintetizzati con l'aggiunta di un anidronoi alcol al corrispondente sale cloruro metallico utilizzando una linea Schlenk come descritto altrove. (Attenzione: metallo sintesi alcossido dalle versioni cloruro di metallo gassoso HCl e deve essere eseguita in una cappa ben ventilata) 27 - Utilizzando un pulito, cannula essiccato, trasferire 120 ml di n-eptano anidro al RBF 250 ml contenente la soluzione di alcossido metallico

- Utilizzando un pulito, cannula essiccato, trasferire la soluzione metallo alcossido-alcool-n-eptano in RME sotto costante agitazione nell'arco di 10 min.

Nota: Per alcossidi metallici che reagiscono violentemente con l'acqua, come il tellurio (IV) isopropossido, è necessario un tasso di drop-saggio molto più lento di aggiunta. La soluzione finale deve essere otticamente chiaro indipendentemente precursore alcossido metallico utilizzato, ma può essere vari colori a seconda delle alcossidi metallici utilizzati e le loro stati di ossidazione. Notiamo che se l'emulsione è trasparente o traslucido dipende dalla dimensione delle particellementre il colore dipende stato di ossidazione del metallo. - Dopo 4 ore, utilizzare una siringa per iniettare asciutta 1,4 ml di grado reagente NH 4 OH nella goccia a goccia soluzione. Quindi, utilizzando un altro, la siringa asciutto e pulito, iniettare 1,2 ml di grado reagente tetraetilortosilicato (TEOS) goccia a goccia.

Nota: idrossido di sodio (NaOH) non deve essere utilizzato in quanto può portare a densificazione dei gusci di silice durante carburazione / nitrurazione e causare impurità sodio nel reticolo delle nanoparticelle finali. NH 4 OH residuo dall'altro decompone comodamente durante i trattamenti termici. - Dopo 16,5 ore, rimuovere il tappo di gomma e utilizzare un pulito, asciutto cilindro graduato aggiungere 300 ml di metanolo alla soluzione sotto costante agitazione.

- Dopo 10 minuti di agitazione, rimuovere la ancoretta e consentire la soluzione di stabilirsi.

Nota: Ci saranno due fasi liquide presenti: una fase superiore ricca di eptano e una fase inferiore ricca di metanolo. Il metallo o silice incapsulatonanoparticelle Xide, designate come SiO 2 / MO x sedimenta sul fondo del pallone dalla fase inferiore. - Dopo 1 ora, decantare la fase liquida in un contenitore per rifiuti organici e raccogliere la fase solida SiO 2 / MO x 50 ml in provette pulite.

Nota: se si utilizzano tubi di polipropilene o polistirolo centrifuga, il precipitante non può essere immagazzinato a lungo termine in questo stato come eptano residua lentamente sciogliere il tubo da centrifuga, provocando la allungare. Inoltre, residuo NH 4 OH e TEOS possono causare il SiO 2 per continuare a crescere al di là di ciò che è stato desiderato. - Centrifugare il SiO 2 / MO fase x a 2.056 xg per 5 minuti, poi decantare il surnatante in un contenitore per rifiuti organici.

- Aggiungere 10-30 ml di acetone per ogni 50 ml di tubo di centrifuga, disperdere la polvere nel acetone da agitazione o sonicating. Questo aiuta a rimuovere l'eccesso di tensioattivi prima calcinazione.

- Centrifuge la miscela di acetone e x SiO 2 / MO a 4.626 xg per 10 min e poi decantare il surnatante in un contenitore per rifiuti organici. Lasciare che il SiO 2 / MO x gel per asciugare tutta la notte.

2. Trattamento Termico della polvere sintetizzato

Dichiarazione Precauzioni: idrogeno, metano, ammoniaca e gas sono estremamente infiammabili. Gas ammoniaca è tossica. Un accurato controllo tenuta deve essere eseguita prima di tutti i trattamenti termici, i trattamenti e deve essere eseguita in forno quarzo tubolare conservato in una cappa aspirante ben ventilato con un gorgogliatore di olio presso l'uscita del gas. Tutte le bombole di gas devono essere dotati di tagliafiamma e conservati lontano dal forno. Se richiesto da norme di legge o istituzionali, gas di ammoniaca in eccesso deve gorgogliare attraverso un grande volume di acqua e sia scartato come rifiuto base o neutralizzato in una soluzione di cloruro di ammonio con un pH 7 HCl.

- Calcinazione del SiO 2 / MO x powder in aria

- Crush the essiccato SiO 2 / MO x gel in una polvere fine con un ancoretta vetro o mortaio e pestello. Mettere la polvere in barche crogiolo di allumina e del carico in un forno di quarzo-tubo.

- Utilizzando un / min velocità di riscaldamento di 2 ° C, calcinare il SiO 2 / MO x polvere sotto 100 SCCM di aria a 450 ° C per 1 ora. Ciò elimina qualsiasi tensioattivo residuo e aumenta anche la microporosità dei gusci di silice. Dopo che il forno si è raffreddato, rimuovere le calcinati SiO 2 / MO x polveri e conservare in condizioni ambientali.

- Carburazione del SiO 2 / MO x polvere in metano / atmosfera di idrogeno

- Caricare il calcinata SiO 2 / MO x polvere in un smaltato allumina barca crogiolo e posto in un forno di quarzo-tubo. Lavare il forno quarzo tubo con azoto per almeno 30 minuti per eliminare l'ossigeno. Eseguire un controllo delle perdite a spruzzo tutti i giunti con acqua saponata.

- Utilizzando un2 ° C / min velocità di riscaldamento, carburare il SiO 2 / MO x polvere sotto 120 sccm di idrogeno e 33 sccm di metano a 850 ° C per 4 ore per formare SiO 2 / MC x.

- Dopo 4 ore, fermare il flusso di metano e tenere la polvere a 850 ° C per 1 ora a soli 120 sccm di idrogeno per pulire qualsiasi carbonio superficiale eccesso.

- Lasciare raffreddare il forno lentamente a temperatura ambiente inferiore a 120 sccm di idrogeno. Poi, lavare il forno con azoto per almeno 30 minuti per eliminare l'idrogeno.

- Flusso 95 sccm di azoto e 5 SCCM di aria sopra la polvere per 3 ore a passivarsi lentamente i carburi prima esposizione all'aria.

- Rimuovere il SiO 2 / MC x polvere dal forno e conservare in un essiccatore sotto vuoto o in un cassetto portaoggetti azoto secco per impedire l'ossidazione bulk-lungo termine delle nanoparticelle carburo metallico nell'aria.

- Nitrurazione del SiO 2 / MO x polvere in atmosfera di ammoniaca

- Load la calcinata SiO 2 / MO x polvere in una barca crogiolo di allumina e posto in un forno di quarzo-tubo.

- Lavare il forno quarzo tubo con azoto per almeno 30 minuti per eliminare l'ossigeno.

- Utilizzo di un / min velocità di riscaldamento di 2 ° C, nitridize il SiO 2 / MO x polvere sotto 100 SCCM di ammoniaca a 800 ° C per 4 ore per formare SiO 2 / MN x.

- Lasciare raffreddare il forno lentamente a temperatura ambiente. Poi, lavare il forno con azoto per almeno 30 minuti per rimuovere l'ammoniaca.

- Flusso 95 sccm di azoto e 5 SCCM di aria sopra la polvere per 3 ore a passivarsi lentamente i nitruri prima esposizione all'aria.

- Rimuovere il SiO 2 / MN x polvere dal forno e conservare in un essiccatore sotto vuoto o in un cassetto portaoggetti azoto secco per impedire l'ossidazione bulk-lungo termine delle nanoparticelle di nitruro di metallo in aria.

3. Rimozione delle Conchiglie di silice e Sostenere il Nanoparticelle

Attenzione Dichiarazione: bifluoruro ammonio (ABF) è altamente tossico. Esso deve essere maneggiato solo in una cappa ben ventilata utilizzando un equipaggiamento di protezione individuale, compresi guanti di gomma butilica, una visiera e un camice HF-resistente con maniche HF-resistente. Vetro e metallo attrezzature di laboratorio dovrebbero mai essere utilizzati quando si maneggiano ABF.

- Silice Scioglimento in ammonio Bifluoruro per acidi stabili Carburi metallici e Nitruri (come il WC e W 2 N)

- Pesare 200 mg di SiO 2 / MC x o SiO 2 / MN x e mettere in un contenitore di polipropilene sigillabile 30 ml con ancoretta magnetica rivestita in teflon.

- Se si desidera supportare le nanoparticelle su un supporto del catalizzatore un'area superficiale elevata, come nerofumo o nanotubi di carbonio, pesare il materiale e aggiungerlo al contenitore sigillabile polipropilene.

Nota: La massa pesata dipenderà dal carico desiderato di nanoparticelle su The supporto. Per supporti catalitici che non sono stabili in ABF, come allumina, il supporto può essere aggiunto dopo la silice è stato rimosso e il ABF viene neutralizzata. Se non viene aggiunto alcun supporto, si otterrà un nanodispersione. - Aggiungere 20 ml di acqua deionizzata ultrapura e iniziare la miscelazione per formare una sospensione. In alternativa, aggiungere 20 ml del 20% in peso soluzione pre-made ABF.

- Pesare 5 g di ABF e poi aggiungere al composto mescolando. Una volta aggiunto, sigillare il contenitore in polipropilene.

Nota: dissoluzione di ABF in acqua è endotermica, quindi la temperatura della soluzione cadrà. - Per garantire la completa dissoluzione della silice e buona dispersione delle nanoparticelle sul supporto del catalizzatore, fermare la reazione dopo 16 ore con l'aggiunta di grado reagente NH 4 OH goccia a goccia per neutralizzare la soluzione ABF ad un pH di 6-7. Attenzione: questa reazione è esotermica.

- Svuotare la miscela neutralizzata in una provetta da centrifuga e centrifugare a 2056 xg per 10 min.

- Svuotare il supernatant in un contenitore per rifiuti alcalino (per garantire la neutralizzazione totale) e la polvere redisperse catalizzatore in 20 ml di acqua ultrapura DI.

- Centrifugare a 4626 xg per 10 minuti, scartare il surnatante, e fare un finale di 20 ml di acqua deionizzata di risciacquo. Fino a 12.850 xg può essere richiesto per le nanoparticelle non supportati.

- Essiccare la polvere sotto vuoto e quindi memorizzare in un essiccatore sotto vuoto o un vano portaoggetti azoto secco per impedire l'ossidazione bulk-lungo termine dei carburi metallici o nitruro nanoparticelle.

- Silice Scioglimento in idrossido di sodio per Carburi alcalini-Stabile e Nitruri (come TaC e Ta 3 N 5)

- Pesare 200 mg di SiO 2 / MC x o SiO 2 / MN x e mettere in un bicchiere RBF 50 ml con ancoretta magnetica. Pesare e aggiungere un supporto del catalizzatore, se desiderato.

- Aggiungere 30 ml di almeno 0,1 M soluzione acquosa di NaOH. Fissare un condensatore per la RBF o sigillare con un tappo di gomma e cera Parafilm.

- Riscaldare a 60 ° C sotto agitazione costante per 16 ore. Dopo raffreddamento, centrifugare la soluzione a 2.056 xg per 10 min.

- Svuotare il surnatante in un contenitore per rifiuti alcalina e redisperse la polvere catalizzatore in 20 ml di acqua ultrapura DI.

- Centrifugare a 4626 xg per 10 minuti, scartare il surnatante, e fare un finale di 20 ml di acqua deionizzata di risciacquo. Fino a 12.850 xg può essere richiesto per le nanoparticelle non supportati.

- Essiccare la polvere sotto vuoto e quindi memorizzare in un essiccatore sotto vuoto o un vano portaoggetti azoto secco per impedire l'ossidazione bulk-lungo termine dei carburi metallici o nitruro nanoparticelle.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

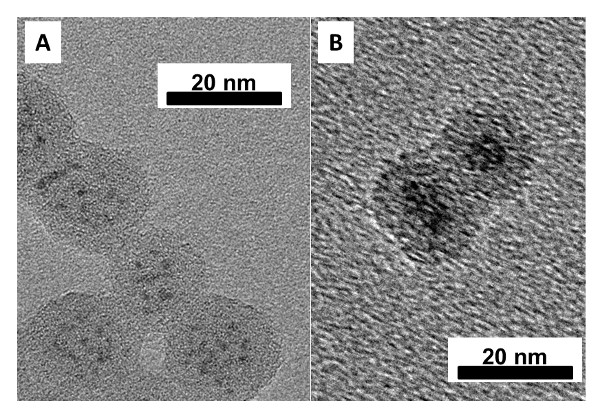

Nella prima fase del protocollo, l'obiettivo è quello di incapsulare il monometallico o ossido di metallo di transizione bimetallico (TMO) NP entro sfere di silice microporosa. La Figura 1 mostra le immagini scattate di sintesi rappresentative, prima e dopo la precipitazione con metanolo. Due risultati morfologici riproducibili sono stati osservati durante questo passo che sembra dipendere metalli utilizzati nella sintesi: NP TMO possono essere singolarmente rivestite con una sfera di silice (Figura 2b) o più TMO NP può essere rivestita all'interno di una singola sfera di silice (Figura 2a). Singolarmente rivestite TMO NP sono stati osservati per sintesi con Ti, Ta e Nb, mentre si moltiplicano-rivestiti TMO NP sono stati osservati per Mo e W. E 'possibile sintetizzare questi metalli anche in formulazioni singolarmente rivestite eseguendo l'alcossido metallo idrolisi a pH elevati. Tabella 1 Dettagli risultati per il controllo delle dimensioni delle particelle e la composizione utilizzando la RME.Ipotizziamo che a elevati pH, il tasso di crescita NP è più alto, e NP grandi possono più facilmente nucleazione SiO 2 crescita sfera (Figura 6c, d). A pH basso, alcuni alcossidi metallici idrolizzano molto lentamente, con conseguente ultrasmall nuclei TMO che alla fine si sono inseriti in SiO 2 sfere (Figura 6a, b).

La composizione metallica del TMO NP è controllato dai alcossidi metallici aggiunti al RME e se sono mescolati insieme (come presentato nel protocollo data) o aggiunti sequenzialmente. Ad esempio, Taipo potrebbe essere miscelato con WIPO ed eptano prima di iniettare nel RME, o un Taipo / miscela eptano potrebbe essere iniettato nella RME 4 ore dopo una miscela WIPO / eptano è stato iniettato e lasciato idrolizzare.

Molte variabili devono essere considerati per controllare la dimensione delle NP TMO. La prima serie di variabili è la selezione del tensioattivo e la fase olio. Qui, l'acqua / n-eptanSistema e / Brij-L4® è stato scelto per la sua stabilità finestra ampia e la capacità di sintetizzare piccolissime nanoparticelle. In alternativa, acqua / n-eptano / Igepal CO-520® può essere utilizzato se grandi TMO NP sono desiderati come mostrato nella figura 3. In alternativa, si possono modificare i tassi di nucleazione vs. crescita aggiungendo NH 4 OH al RME prima metallico alcossido Inoltre, con conseguente NP grandi come mostrato nella figura 6c, e D, e illustrato in Tabella 1. Una volta scelto il sistema RME, la prima serie di variabili che controllano dimensioni TMO può essere raggruppati come parametri di controllo RME. Questi includono il rapporto acqua tensioattivo, l'olio: rapporto acqua, l'olio: rapporto di tensioattivo, la temperatura della RME, e la portata di miscelazione convettiva. Questi parametri determinano la dimensione delle goccioline d'acqua in sospensione, la loro vicinanza l'uno all'altro entro l'emulsione, la polidispersità media, und i tassi di gocciolina coalescenza e di separazione.

L'ultima serie di variabili che influenzano dimensioni TMO NP può essere classificato come alcossido metallo parametri di controllo idrolisi. Questi includono l'alcossido metallico: rapporto molare acqua, il periodo di tempo l'alcossido metallico è permesso di idrolizzare prima di iniziare il rivestimento di silice, il pH delle goccioline d'acqua, la temperatura, e la velocità di alcossido metallico Oltre al sistema RME.

Infine, l'obiettivo di questo metodo è quello di produrre TMC e TMN nanoparticelle non sinterizzate e metallo-terminated (denominato TMCN NP per comodità). Ottenere questo risultato dipende sintetizzare silice microporosa rivestimenti ad elevata tenuta termica che inibiscono anche la sinterizzazione di TMC e TMN nanoparticelle. Per ottenere questo risultato, ci sono due insiemi di variabili che devono essere considerate: variabili di controllo che influenzano la stabilità termica della silice, e variabili di controllo che influenzano la dimensione delle particelle di TMCNstribuzione (PSD).

Per riscaldamento, silice microporosa può passare alle fasi densi e in ultima analisi al quarzo, il che rende difficile ottenere di fase puro TMCN NP e può rendere la rimozione di silice più impegnativo. Per massimizzare la stabilità termica dei rivestimenti di silice, è stato osservato che un pH elevato è necessario durante TEOS idrolisi e che le NP SiO 2 / TMO dovrebbe essere precipitato dalla RME usando metanolo al contrario di altri agenti precipitanti comune come acetone o isopropanolo. Figura 4 mostra diffrattogrammi polveri ai raggi X (PXRD) di cementazione SiO 2 / WO materiali x con i rivestimenti di silice eseguite a differenti valori di pH mentre la figura 5 mostra PXRD diffrattogrammi di carburati SiO 2 / WO x materiali con i rivestimenti di silice eseguite a lo stesso pH ma precipitato con tre differenti solventi. TEOS idrolisi a pH elevato ha dimostrato di portare ad un elevato numero di undercoordinATED Q2 e Q3 siti, risultante in un volume dei micropori superiore. 28 L'influenza dell'agente precipitante sulla stabilità termica di silice è scarsamente compreso, ma immagini TEM suggeriscono che flocculazione con metanolo porta a meno aggregati flocculi SiO 2 / TMO rispetto acetone e isopropanolo (risultati non mostrati). Troviamo sostegno a questa ipotesi da immagini TEM di SiO 2 / fiocchi TMO precipitati con meno la quantità raccomandata di metanolo nel procedimento. Per sintesi flocculati con meno metanolo, i fiocchi appaiono più aggregato e la silice è meno stabile, la transizione a domini quarzo come a temperature inferiori rispetto a quando il metanolo in eccesso viene utilizzata durante la fase di flocculazione (risultati non mostrati).

Il TMCN PSD è controllata dalla dimensione delle iniziali TMO NP nonché nanostruttura silice. In teoria, se TMCN sinterizzazione può essere completamente mitigata da gusci di silice in condizioni di cementazione / nitridizing, poi il TMCNPSD sarà completamente controllata dal PSD TMO iniziale, rettificato della differenza di densità tra il idratato, amorfa reticolo TMO iniziale e il TMC cristallino finale o TMN reticolo. Tale risultato è stato strettamente ottenuto utilizzando gusci di silice di spessore con esempi rappresentativi mostrate in Figura 6c, e d.

Se sinterizzazione non è completamente mitigato, quindi la finale TMCN PSD sarà controllato sia dal PSD iniziale TMO e il rivestimento di silice. Ciò è particolarmente vero per i rivestimenti sottili di silice o per ultrasmall 1-2 nm NP TMO che possono più facilmente diffondere all'interno dei rivestimenti di silice. Un esempio rappresentativo è mostrato in figura 6a e 6b. Qui, viene utilizzata la stessa iniziale 1-2 nm TMO PSD, ma il rivestimento di silice è alterata da 50 nm a 35 nm. Nel rivestimento di silice di spessore, sinterizzazione è mitigato e un nm TMC PSD 1-2 si ottiene mentre nel rivestimento di silice sottile, sinterizzazione è solo parzialmente mitigato e un2-3 nm risultati TMC PSD. Si noti che alcuni sinterizzazione è presente sulla superficie della silice sfere post-cementazione, che attribuiamo piccola superficie-bound TMC NP che possono diffondere lateralmente attraverso la superficie delle sfere di silice e di sinterizzazione.

Dopo carburazione, è stato osservato che per moltiplicare rivestite TMCN NP, i rivestimenti di silice rimangono sferico con minimo sinterizzazione della silice (figura 6a e 6b). Al contrario, per singolarmente rivestite TMCN NP, i rivestimenti di silice sinterizzare insieme (Figura 6c e 6d). Ipotizziamo che moltiplicano rivestite TMCN NP fornire integrità strutturale alle sfere di silice ad alte temperature, impedendo la sinterizzazione delle sfere di silice. Mentre questo non è il caso per singolarmente rivestite TMCN NP, la sinterizzazione delle sfere di silice non è stato osservato per inibire la capacità dei rivestimenti di silice sia per prevenire sinterizzazione dei PN TMCN consentendo anche carbuRizing o nitridizing molecole di gas a diffondere attraverso di loro (Figura 6c e 6d). Diffrattogrammi PXRD sono stati inclusi nella Figura 8 per vari carburo di metallo di transizione precoce e nitruro nanoparticelle monometallici e heterometallic di varie dimensioni.

Scioglimento delle NP TMCN Onto nero di carbonio (CB) porta come Vulcan XC-72r a ben disperso, sostenuta NP. Un risultato rappresentativo è mostrato in Figura 7c. In alternativa, se viene aggiunto alcun supporto, una sospensione nanodispersione nero è ottenuto come mostrato nella Figura 7a. Poiché nessuna superficie agenti stabilizzanti vengono aggiunti durante o dopo lo scioglimento, NP TMCN formano piccoli aggregati in soluzione, un esempio rappresentativo dei quali è illustrato in Figura 7b.

| Risultato sperimentale | Precursori | NH 4 OH iniziale (ml) | NH 4 OH finale (ml) | TEOS (ml) | |

| 1-2 nm WC | W (VI) IPO (5% w / v) | 12 | 0 | 2.7 | 1.2 |

| 2-3 nm WC | W (VI) IPO (5% w / v) | 12 | 0 | 1.4 | 0.6 |

| 6-8 nm WC | W (VI) IPO casalingo (5% w / v) | 12 | 0.4 | 1.4 | 1.6 |

| 7-10 nm WC | W (IV) IPO casalingo (6,5% w / v) | 8.8 | 1.4 | 1.4 | 1.6 |

| 9-13 nm WC | W (IV) IPO casalingo (6,5% w / v) | 10.2 | 1.4 | 1.4 | 1.6 |

| 4-6 nm Ti 0.1 W 0.9 C | W (VI) IPO (5% w / v) | 10.8 | 0.7 | 1.4 | 0.6 |

| Ti (IV) IPO (5% w / v) | 0.7 | ||||

| 7-10 nm (Ni 0,3 W 0,7) 2 C | W (VI) IPO (5% w / v) | 8.4 | 0.4 | 1.4 | 0.6 |

| Ni (II) MEO (5% w / v) | 1.4 |

Tabella 1:. Controllo TMC granulometria controllando parametri RME * Iniziale di NH 4 OH è se NH 4 OH è stata aggiunta all'emulsione prima alcossido metallico idrolisi mentre finale NH 4 OH è la quantità totale di NH 4 OH presenti nell'emulsione prima TEOS viene iniettato.

Figura 1: Repres Quadri entative di sintesi contenenti RME SiO 2 / TMO NPs immediatamente prima (A - C) e dopo (D, F) l'aggiunta di 300 ml di metanolo. (A) mostra una sintesi di SiO 2 / WO x, (B) mostra un SiO 2 / M 0,06 W 0,94 O x sintesi, e (C) mostra un SiO 2 / M 0.54 W 0.46 O x sintesi mentre (D) e (E) mostra diverse angolazioni di SiO 2 / WO x sintesi dopo l'aggiunta di metanolo. In (D) e (E), la fase superiore è la fase liquida ricca-eptano, la fase liquida inferiore è ricca di metanolo, e sul fondo del pallone sono il SiO 2 / WO x fiocchi. Re-stampa con il permesso di riferimento 26.

Figura 2: immagini TEM Rappresentante di (A) multiply-rivestita WO x NP entro SiO 2 sfere e (B) singolarmente rivestite Ta 0,3 W 0,7 x O NP all'interno SiO 2 sfere. Le barre di scala sono in nanometri. Modificato da riferimento 26.

Figura 3: immagini Rappresentante TEM di SiO 2 / WO x sintetizzato in condizioni identiche descritte nel procedimento, salvo che con 60 ml di Igepal® CO-520 invece di 54 ml del tensioattivo Brij®-L4 Il bar bilancia è in nanometri.. Modificato da riferimento 26.

Figura 4: diffrattogrammi PXRD rappresentativi di SiO 2 / SO x rivestito a differenti valori di pH Carburizations sono stati condotti a 835 ° C per 4 ore sotto 21% CH 4 / H 2 e sono mostrati per materiali rivestiti con un pH di (A) 10. , (B) 10.5, (C) 10.9, e (D) 11.1. Le sintesi basso pH (A e B) hanno quarzo-come silice (indicato dal forte picco a 22 °) e fasi multiple carburo mentre le sintesi pH elevato (C e D) hanno un picco ampia centrata a 22 °, indicativo di amorfa silice, e monofase facce centrate-cubica NP WC. Re-stampa con il permesso di riferimento 26.

Figura 4: diffrattogrammi PXRD rappresentativi di SiO 2 / SO x rivestito a differenti valori di pH Carburizations sono stati condotti a 835 ° C per 4 ore sotto 21% CH 4 / H 2 e sono mostrati per materiali rivestiti con un pH di (A) 10. , (B) 10.5, (C) 10.9, e (D) 11.1. Le sintesi basso pH (A e B) hanno quarzo-come silice (indicato dal forte picco a 22 °) e fasi multiple carburo mentre le sintesi pH elevato (C e D) hanno un picco ampia centrata a 22 °, indicativo di amorfa silice, e monofase facce centrate-cubica NP WC. Re-stampa con il permesso di riferimento 26.

Figura 5: solventi studi sugli effetti delle precipitazioni di precipitating SiO 2 / WO x o SiO 2 / Mo W x 1-x O y con (A) Metanolo, (B) Acetone, e (C) isopropanolo. Tutti i materiali sono stati risciacquati con acetone dopo precipitazione. I diffrattogrammi PXRD sono per i materiali risultanti post-cementazione a 835 ° C per 4 ore sotto 21% CH 4 / H 2. Re-stampa con il permesso di riferimento 26.

Figura 6: Rappresentante TEM e HAADF-STEM immagini di (A) 1-2 nm SiO 2 / WC NP post-cementazione, (B) 2-3 nm SiO 2 / WC NP post-cementazione, (C) 7-10 nm SiO 2 / WC NP post-cementazione, (D) 9-13 nm SiO 2 / WC NP post-cementazione. Le barre di scala sono in nanometri. Modified da riferimento 26.

Figura 7: (A) fotografie di un nanodispersione WC esagonale disperso in acqua a 7,5 mg / ml prima e dopo tre settimane di seduta in condizioni ambientali stagnanti, (B) immagine rappresentativa HAADF-gambo di una non supportato β-WC nanopolveri, (C ) rappresentante immagine HAADF-STEM di β-WC NP supportato su carbonio nero a 25% in peso. Le barre di scala sono in nanometri. Modificato da riferimento 26.

Figura 8: diffrattogrammi PXRD di monometallic silice incapsulate e heterometallic carburi metallici di transizione precoce e nitruri di varie dimensioni. Tutti TMNS erano nitridized sotto 100 SCCM NH 3a 800 ° C per 4 ore. 2-3 nm SiO 2 / W 2 C è stato sintetizzato a 775 ° C sotto il 18% CH 4 / H 2 per 4 ore, mentre tutti i <3 nm TMC NP sono stati sintetizzati a 835 ° C sotto il 21% CH 4 / H 2 . I più grandi TMC NP sono stati sintetizzati a 900 ° C sotto il 21% CH 4 / H 2. Modificato da riferimento 26.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

Una procedura per la sintesi non sinterizzato, metallo terminato carburo di metalli di transizione e di nitruro di nanoparticelle con dimensioni e struttura sintonizzabili è presentato qui 26 gradini critici nel metodo includono:. Utilizzando un RBF privo di umidità per contenere il precursore alcossido metallo diluito, evitando metallo alcalino impurità durante tutte le fasi, precipitare il RME con metanolo in eccesso rispetto a acetone o isopropanolo, eseguendo un controllo delle perdite adeguata prima cementazione o nitridizing i componenti, e utilizzando una corretta PPE quando si lavora con bifluoruro ammonico.

Il metodo può essere modificata in diversi settori. Il PSD TMO può essere regolata utilizzando diversi sistemi di RME, acqua diverso: rapporti di tensioattivi, diverso alcossido metallo: rapporti d'acqua, diversi valori di pH, e diverse volte idrolisi. Il TMCN PSD può essere manipolata manipolando l'avvio TMO PSD nonché aggiungendo diverse quantità di NH 4 OH e TEOS, utilizzando diversi TEOTempi di idrolisi S, e con diverse temperature carburazione / nitridation. La fase cristallina purezza delle NP TMCN può essere manipolato con temperature diverse e diverse velocità linea centrale del gas di cementazione / nitridizing. La composizione delle NP TMCN può essere regolato utilizzando qualsiasi alcossido di metallo di transizione precoce idrolizzabile, portando ad una vasta gamma di potenziali multimetallic TMC e TMN NP che potrebbe essere sintetizzato con questo metodo.

Questa tecnica è particolarmente adatto per applicazioni di TMC e TMN NP che richiedono particelle non sinterizzati di dimensioni finemente controllate che presentano anche superfici metalliche-terminato. Questa tecnica è adatta per la facilità con cui una varietà di multimetallic TMC e TMN NP può essere formulato anche. La tecnica è limitata dalla stabilità termica dei rivestimenti di silice. TMC e TMN NP che richiedono temperature carburazione o nitrurazione superiore a 1.000 ° C probabilmente non possono essere sintetizzati da questo incontratohod causa del crollo termica della microporosità silice a queste temperature estreme. La tecnica è limitata a TMC e TMN NP che sono stabili in entrambi bifluoruro ammonio o soluzioni alcaline sia come un acido o un trattamento alcalino è necessario rimuovere i rivestimenti di silice dopo carburazione / nitrurazione.

Rispetto ai metodi esistenti per sintetizzare TMCN NP, questo metodo è unico nella sua capacità di mitigare contemporaneamente sia sinterizzazione delle particelle e l'eccesso di impurità superficie di deposizione. E 'inoltre unico nella sua versatilità per la sintesi di una vasta gamma di monometallici e multimetallic TMCN NP, che richiede solo che un idrolizzabile presto metallo di transizione alcossido precursore può essere acquistato o sintetizzato. Anche se questo metodo è più complesso di sintesi wet-impregnazione standard, permette non sinterizzato e metallo-terminato TMCN NP essere caricati su un supporto ad elevata area superficiale a temperatura ambiente e in qualsiasi desiderata wt% di carico. In i bagnatosintesi mpregnation, i supporti del catalizzatore devono essere esposti a condizioni di cementazione, che porta alla loro degradazione termica, e bassi carichi% peso devono essere utilizzati per attenuare eccessivo sinterizzazione delle particelle.

Direzioni future dopo aver appreso questa tecnica includono l'esplorazione di altre composizioni multimetallic, altri sistemi sol-gel RME o, utilizzando rivestimenti ceramici diversi da quelli di silice come allumina, co-alimentazione gas cementazione e nitrurazione, e l'utilizzo di altri precursori gas reattivi per fare ad esempio boruri o fosfuri.

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| n-heptane | Sigma-Aldrich | 246654 | |

| polyoxyethylene (4) lauryl ether | Sigma-Aldrich | 235989 | Brij® L4 |

| tungsten (VI) isopropoxide | Alfa Aesar | 40247 | W(VI)IPO |

| tungsten (VI) chloride | Sigma-Aldrich | 241911 | To prepare W(VI)IPO, homemade |

| tungsten (IV) chloride | Strem Chemicals | 74-2348 | To prepare W(IV)IPO, homemade |

| tantalum (V) isopropoxide | Alfa Aesar | 40038 | Ta(V)IPO |

| niobium (V) isopropoxide | Alfa Aesar | 36572 | Nb(V)IPO |

| nickel (II) methoxyethoxide | Alfa Aesar | 42377 | Ni(II)MEO |

| titanium (IV) isopropoxide | Sigma-Aldrich | 87560 | Ti(IV)IPO |

| molybdenum (V) isopropoxide | Alfa Aesar | 39159 | Mo(V)IPO |

| molybdenum (V) chloride | Sigma-Aldrich | 208353 | To prepare Mo(V)IPO, homemade |

| tetraethyl orthosilicate | Sigma-Aldrich | 333859 | TEOS |

| ammonium hydroxide | Sigma-Aldrich | 320145 | |

| methanol | Sigma-Aldrich | 34860 | |

| anhydrous isopropanol | Sigma-Aldrich | 278475 | To prepare homemade alkoxides |

| ammonium bifluoride | Sigma-Aldrich | 224820 | |

| carbon black | Cabot Corp. | Vulcan® XC72R | |

| Methane | AirGas | ME R300 | |

| Hydrogen | AirGas | HY UHP300 | |

| Ammonia | AirGas | AM AH80N705 | |

| Quartz Tube Furnace | MTI Corp. | OTF-1200X-S-UL |

References

- Oyama, S. T. The Chemistry of Transition Metal Carbides and Nitrides. , Blackie. (1996).

- Michalsky, R., Zhang, Y. -J., Medford, A. J., Peterson, A. A. Departures from the Adsorption Energy Scaling Relations for Metal Carbide Catalysts. J. Phys. Chem. C. 118 (24), 13026-13034 (2014).

- Kimmel, Y. C., Xu, X., Yu, W., Yang, X., Chen, J. G. Trends in Electrochemical Stability of Transition Metal Carbides and Their Potential Use As Supports for Low-Cost Electrocatalysts. ACS Catal. 4 (5), 1558-1562 (2014).

- Levy, R. B., Boudart, M. Platinum-like behavior of tungsten carbide in surface catalysis. Science. 181, 547-549 (1973).

- Chen, Z., Higgins, D., Yu, A., Zhang, L., Zhang, J. A review on non-precious metal electrocatalysts for PEM fuel cells. Energy Environ. Sci. 4 (9), 3167-3192 (2011).

- Esposito, D. V., Chen, J. G. Monolayer platinum supported on tungsten carbides as low-cost electrocatalysts: opportunities and limitations. Energy Environ. Sci. 4, 3900 (2011).

- Stottlemyer, A. L., Kelly, T. G., Meng, Q., Chen, J. G. Reactions of oxygen-containing molecules on transition metal carbides: Surface science insight into potential applications in catalysis and electrocatalysis. Surf. Sci. Rep. 67, 201-232 (2012).

- Bell, A. T. The impact of nanoscience on heterogeneous catalysis. Science. 299, 1688-1691 (2003).

- Kimmel, Y. C., Esposito, D. V., Birkmire, R. W., Chen, J. G. Effect of surface carbon on the hydrogen evolution reactivity of tungsten carbide (WC) and Pt-modified WC electrocatalysts. Int. J. Hydrogen Energy. 37, 3019-3024 (2012).

- Yang, X., Kimmel, Y. C., Fu, J., Koel, B. E., Chen, J. G. Activation of Tungsten Carbide Catalysts by Use of an Oxygen Plasma Pretreatment. ACS Catal. 2, 765-769 (2012).

- Garcia-Esparza, A. T., et al. Tungsten carbide nanoparticles as efficient cocatalysts for photocatalytic overall water splitting. ChemSusChem. 6, 168-181 (2013).

- Yan, Z., Cai, M., Shen, P. K. Nanosized tungsten carbide synthesized by a novel route at low temperature for high performance electrocatalysis. Sci. Rep. 3, 1646 (2013).

- Giordano, C., Erpen, C., Yao, W., Antonietti, M. Synthesis of Mo and W carbide and nitride nanoparticles via a simple 'urea glass' route. Nano Lett. 8, 4659-4663 (2008).

- Abdullaeva, Z., et al. High temperature stable WC1−x@C and TiC@C core–shell nanoparticles by pulsed plasma in liquid. R. Soc. Chem. Adv. 3, 513 (2013).

- Vallance, S. R., et al. Probing the microwave interaction mechanisms and reaction pathways in the energy-efficient, ultra-rapid synthesis of tungsten carbide. Green Chem. 14, 2184 (2012).

- Shen, P. K., Yin, S., Li, Z., Chen, C. Preparation and performance of nanosized tungsten carbides for electrocatalysis. Electrochim. Acta. 55, 7969-7974 (2010).

- Nikiforov, A. V., et al. WC as a non-platinum hydrogen evolution electrocatalyst for high temperature PEM water electrolysers. Int. J. Hydrogen Energy. 37, 18591-18597 (2012).

- Fang, Z. Z., Wang, X., Ryu, T., Hwang, K. S., Sohn, H. Y. Synthesis, sintering, and mechanical properties of nanocrystalline cemented tungsten carbide – A review. Int. J. Refract. Met. Hard Mater. 27, 288-299 (2009).

- Liu, Y., Kelly, T. G., Chen, J. G., Mustain, W. E. Metal Carbides as Alternative Electrocatalyst Supports. ACS Catal. 3, 1184-1194 (2013).

- Nie, M., Shen, P. K., Wei, Z. Nanocrystaline tungsten carbide supported Au–Pd electrocatalyst for oxygen reduction. J. Power Sources. 167 (1), 69-73 (2007).

- Ham, D. J., et al. Palladium-nickel alloys loaded on tungsten carbide as platinum-free anode electrocatalysts for polymer electrolyte membrane fuel cells. Chem Commun (Camb). 47 (20), 5792-5794 (2011).

- Yan, Y., et al. Template-free pseudomorphic synthesis of tungsten carbide nanorods. Small. 8, 3350-3356 (2012).

- Esposito, D. V., et al. Low-cost hydrogen-evolution catalysts based on monolayer platinum on tungsten monocarbide substrates. Angew. Chem. Int. Ed. 49, 9859-9862 (2010).

- Esposito, D. V., Hunt, S. T., Kimmel, Y. C., Chen, J. G. A new class of electrocatalysts for hydrogen production from water electrolysis: metal monolayers supported on low-cost transition metal carbides. J. Am. Chem. Soc. 134, 3025-3033 (2012).

- Kelly, T. G., Hunt, S. T., Esposito, D. V., Chen, J. G. Monolayer palladium supported on molybdenum and tungsten carbide substrates as low-cost hydrogen evolution reaction (HER) electrocatalysts. Int. J. Hydrogen Energy. 38, 5638-5644 (2013).

- Hunt, S. T., Nimmanwudipong, T., Roman-Leshkov, Y. Engineering non-sintered, metal-terminated tungsten carbide nanoparticles for catalysis. Angew. Chem. Int. Ed. Engl. 53 (20), 5131-5136 (2014).

- Mehrota, R. C. Alkoxides and Alkylalkoxides of Metals and Metalloids. Inorg. Chim. Acta. 1, 99-112 (1967).

- Munoz-Aguado, M., Gregorkiewitz, M. Sol-Gel Synthesis of Microporous Amorphous Silica from Purely Inorganic Precursors. J. Colloid Interface Sci. 185, 459-465 (1997).