Abstract

A microemulsão inversa é usada para encapsular nanopartículas monometálicos ou bimetálicas de óxido de metal de transição no início de conchas de sílica microporosa. As nanopartículas de óxido de metal encapsulado em sílica são então cementados numa atmosfera de metano / hidrogénio a temperaturas superiores a 800 ° C para formar transição inicial nanopartículas carboneto do metal encapsulado em sílica. Durante o processo de cementação, as conchas de sílica impedir a sinterização do carboneto de nanopartículas adjacentes ao mesmo tempo, impedindo a deposição de excesso de carbono de superfície. Alternativamente, as nanopartículas de óxido de metal encapsulado em sílica pode ser nitridized numa atmosfera de amoníaco, a temperaturas acima de 800 ° C para formar transição inicial nanopartículas de nitreto de metal encapsulado em sílica. Ao ajustar os parâmetros de microemulsões inversas, a espessura dos revestimentos de sílica, e as condições de cementação / nitretação, o carboneto ou nitreto de nanopartículas de metais de transição pode ser ajustado para vários tamanhos, composições, umfases cristalinas nd. Após a cementação ou de nitretação, as conchas são em seguida removidos de sílica utilizando uma solução de bifluoreto de amónio, à temperatura ambiente aquoso ou uma solução 0,1 a 0,5 M de NaOH a 40-60 ° C. Enquanto as conchas de sílica são a dissolução, um suporte de alta área superficial, tal como o negro de carbono, podem ser adicionados a estas soluções para se obter transição inicial de carboneto ou nitreto de um metal nanopartículas suportados. Se é adicionado nenhum suporte de elevada área de superfície, em seguida, as nanopartículas podem ser armazenados como um nanodispersão ou centrifugado para se obter um nanopowder.

Introduction

Carbonetos metálicos de transição precoce (TMCs) são de baixo custo, materiais de terras abundantes que apresentam alta estabilidade térmica e eletroquímica, bem como atividades catalíticas únicas 1-3 Em particular., Carboneto de tungstênio (WC) e carboneto de molibdênio (Mo 2 C) têm foi estudada extensivamente para suas semelhanças catalíticos para os metais do grupo da platina (PGMs). 4,5 Devido a estas propriedades favoráveis, TMCs foram identificados como candidatos para a substituição de catalisadores PGM caros nos países emergentes tecnologias de energias renováveis, tais como a conversão de biomassa, células de combustível, e eletrolisadores 6,7.

Para maximizar a actividade catalítica, os catalisadores comerciais são quase sempre formulada como nanopartículas ultrasmall diâmetros (<10 nm) dispersos num suporte de elevada área superficial, tais como negro de fumo. 8 No entanto, a síntese de TMC requer temperaturas mais elevadas do que ~ 700 ° C. Isto leva a uma extensa aglomeração de nanopartículasles (NPS), o excesso de deposição superficial de carbono (coque) e degradação suporte térmico. Ambos sinterização de partículas e degradação apoio chumbo à diminuição da área de superfície do material. O excesso de impurezas da superfície de deposição blocos sítios metálicos activos, o que foi mostrado para reduzir significativamente ou, em alguns casos eliminar completamente a actividade catalítica de TMC. 9,10 Como tal, o estudo fundamental de TMC reactividade é predominantemente realizada em massa ou em micropartículas com filmes finos superfícies finamente controlada, em vez de elevada área superficial nanomateriais TMC.

Muitos métodos têm sido desenvolvidos para síntese de NPs de TMC, mas estes métodos não são adequados para a síntese de TMC NPs cataliticamente activas. Técnicas de impregnação molhadas tradicionais usam soluções de sais metálicos impregnados num suporte de elevada área superficial. Por aquecimento, os métodos de impregnação molhada pode expor o suporte do catalisador a condições de cementação destrutivas que conduzem à degradação apoiar. Além disso, a sinterização cuma única ser atenuado a baixas cargas% em peso de metal no suporte, e que também não é possível sintetizar nanopós TMC não suportados usando a impregnação molhada. Vários métodos mais recentes envolvem a mistura de um precursor de metal com um precursor de carbono e da aplicação de técnicas de aquecimento convencionais e não convencionais. 11-18 excesso de carbono é utilizado para evitar a sinterização, mas este excesso resultados de carbono em carbono grande superfície, tornando estes materiais não são adequados para aplicações catalíticas.

Devido a estes desafios sintéticos, TMCs tradicionalmente têm sido estudadas como co-catalisadores para 11 PGM, suportes de catalisadores para as PGM, 19-22 ou suportes para monocamadas PGM ativos. 23-25 O método aqui apresentado oferece a capacidade de sintetizar tanto não sinterizado e terminado em metal TMC NPs, bem como nitreto de metal de transição (TMN) NPs com tamanhos ajustáveis, fases cristalinas, e composição metálica. 26 O método também apresentaram oferece a ability obter TMC ou TMN Nanodispersões ou depositar os TMC e TMN NPs em um suporte de catalisador de elevada área superficial em temperatura ambiente, diminuindo assim a degradação suporte térmico. Este método é, portanto, adequado para aplicações catalíticas autônomas do TMC e TMN PN, o desenvolvimento de técnicas avançadas multimetálicos TMC e TMN PN, ou outras aplicações que exigem tamanhos de partículas finamente controlados e superfícies 26.

O método aqui apresentado utiliza um protocolo de três passos para sintetizar TMC e TMN NPS. No primeiro passo, uma microemulsão inversa (ERM) é usado para revestimento de óxido de metal de transição precoce (TMO) em NPs de nanoesferas de sílica. A emulsão é preparada por dispersão de gotículas de água em um meio não polar usando um surfactante não iónico comercial. As NPs TMO encapsulado em sílica são então submetidos a um tratamento térmico ou nitridizing cementação. Aqui, a partícula de sílica impede a sinterização a altas temperaturas, permitindo que os gases reactivos se difunda para tele TMO PN e convertê-los para TMC ou TMN NPS. No passo final, as cascas são removidas de sílica usando tratamento ácido ou alcalino para se obter TMC ou TMN Nanodispersões que podem ser dispersos num suporte de elevada área superficial, tais como negro de fumo.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. Síntese de sílica-encapsulado monometálicos ou bimetálico Metal Oxide Nanopartículas

- Preparar a microemulsão inversa

- Adicionar 240 ml de n-heptano anidro a um limpa, seca em estufa de 1 L balão de fundo redondo (BFR) contendo uma barra de agitação magnética seca em estufa usando um cilindro limpo, seco em estufa formou.

- Adicionar 54 ml de polioxietileno (4) lauril éter ao n-heptano, sob agitação constante.

Nota: Devido à elevada viscosidade e baixa tensão superficial deste surfactante, uma, seco de 60 ml de seringa limpa deve ser utilizado para obter os volumes exactos, em vez de um cilindro graduado. - Adicionar 7,8 ml de ultrapura, desionizada (DI) de água sob agitação constante, usando uma pipeta. Selar o RBF com uma rolha de borracha e Parafilm cera. Deixe a RME misturar durante pelo menos 10 min.

- Adicionar 0,1 a 0,5 ml de reagente-grade NH4OH à emulsão, se for desejado reduzir o tempo de hidrólise.

Nota: Alguns precursores do alcóxido de metal hidrelétricaslisar lentamente a pH neutro. Deixe o RME misturar por pelo menos mais 10 minutos após a adição de NH 4 OH. Como um exemplo representativo, a adição de 0,5 ml de NH 4 OH é recomendado para sínteses envolvendo titânio (IV).

- Preparar um precursor alcóxido de metal, álcool, e n-heptano solução

- Conecte um, seco em estufa de 250 ml RBF limpo a uma linha Schlenk e sob corrente de azoto. Alternativamente, coloque o limpo, seco em estufa de 250 ml RBF em uma caixa de luvas de azoto seco.

- Adicionar 12 ml de 5% p / v de isopropóxido de tungsténio (WIPO) em isopropanol utilizando uma seringa limpa e seca. Nesta fase, outros alcóxidos de metal, também podem ser adicionados, tais como o tântalo (V) isopropóxido (Taipo), molibdénio (V) isopropóxido (MoIPO), nióbio (V) isopropóxido (NbIPO), titânio (IV) isopropóxido (TiIPO), níquel (II) methoxyethoxide (NiMEO), cobalto (II) isopropóxido (Coipo), etc.

Nota: os alcóxidos de metal podem ser adquiridos comercialmente ou sintetizado pela adição de uma anidronos álcool no sal de cloreto de metal correspondente, utilizando uma linha de Schlenk, como descrito noutro local (Cuidado: alcóxido de metal síntese das libertações de cloreto de metal HCl gasoso e deve ser realizada numa hotte bem ventilada) 27. - Usando, uma cânula seca em estufa limpa, transferir 120 ml de n-heptano anidro ao RBF de 250 ml contendo a solução de alcóxido de metal

- Usando, uma cânula seca em estufa limpa, transferir a solução de alcóxido de metal-álcool-n-heptano para o RME sob agitação constante durante o período de 10 min.

Nota: Para alcóxidos de metais que reagem vigorosamente com água, tal como o telúrio (IV), é necessária uma taxa gota a gota muito mais lento de adição. A solução final deve ser opticamente clara, independentemente do precursor de alcóxido de metal utilizado, mas podem ser diferentes cores consoante os alcóxidos de metal usados e dos seus estados de oxidação. Nota-se que se a emulsão é transparente ou translúcida é dependente do tamanho da partículaenquanto a cor é dependente do estado de oxidação do metal. - Após 4 horas, usar, uma seringa limpa e seca para injectar 1,4 ml de reagente de grau NH 4 OH em gota a gota solução. Em seguida, usando um outro, seringa limpa e seca, injectar 1,2 ml de reagente tetraethyl-grade orthosilicate (TEOS) gota a gota.

Nota: O hidróxido de sódio (NaOH) não deve ser usado uma vez que pode levar a densificação das conchas de sílica durante a cementação / nitretação e resultar em impurezas de sódio no reticulado das nanopartículas finais. Residual NH4OH por outro lado decompõe-se convenientemente durante os tratamentos térmicos. - Após 16,5 h, remover a tampa de borracha e um cilindro de usar limpo e seco formou-se de adicionar 300 ml de metanol à solução, sob agitação constante.

- Após 10 min de agitação, retirar a barra de agitação e permitir que a solução para resolver.

Nota: Haverá duas fases líquidas presentes: uma fase superior rica em heptano e uma fase inferior rica em metanol. O metal ó encapsulado em sílicananopartículas XIDE, designados como SiO2 / MO X irá sedimentar para o fundo do frasco a partir da fase inferior. - Após 1 hora, decantar as fases líquidas em um recipiente de lixo orgânico e recolher a fase sólida SiO2 / MO x 50 ml em tubos de centrífuga limpo.

Nota: se tubos de polipropileno ou poliestireno centrífuga estão sendo usados, o precipitante não podem ser armazenadas a longo prazo neste estado, como o heptano residual irá dissolver-se lentamente o tubo de centrífuga, fazendo com que ela se alongar. Além disso, NH 4 OH residual e TEOS pode fazer com que o SiO 2 para continuar a crescer para além do que era desejado. - Centrifugar a SiO2 / MO X de fase a 2.056 xg durante 5 min, em seguida decanta-se o sobrenadante para um recipiente de resíduos orgânicos.

- Adicionar 10-30 mL de acetona, para cada 50 ml de tubo de centrífuga e dispersar o pó na acetona por agitação ou sonicação. Isto ajuda a remover o excesso de agente tensioactivo antes de calcinação.

- Centrifuge o SiO 2 / MO X e acetona mistura a 4626 xg durante 10 minutos e depois decanta-se o sobrenadante para um recipiente de resíduos orgânicos. Permitir que o SiO 2 / MO x gel para secar durante a noite.

2. Tratamento Térmico do Sintetizado em pó

Declaração Cuidado: hidrogênio, metano e gás de amônia são extremamente inflamáveis. Gás de amônia é tóxica. A-verificação de fugas deve ser realizada completa antes de todos os tratamentos de calor, e os tratamentos devem ser realizados em forno de quartzo tubular mantido numa hotte bem ventilada com um borbulhador de óleo na saída de gás. Todos os cilindros de gás devem ser equipado com corta-chamas e armazenados longe da fornalha. Se exigido pela regulamentação da lei ou institucionais, o excesso de gás de amônia deve ser feito borbulhar através de um grande volume de água e ou descartado como resíduo base ou neutralizada a solução de cloreto de amônio pH 7 utilizando HCl.

- Calcinação do SiO 2 / MO x powder no ar

- Crush the seca SiO2 / MO x gel em um pó fino usando uma barra de agitação de vidro ou almofariz e pilão. Coloque o pó no cadinho de alumina e barcos de carga na fornalha de quartzo-tubo.

- Usando uma taxa de aquecimento / min 2 ° C, calcinar o SiO 2 / MO X em pó sob 100 sccm de ar a 450 ° C durante 1 h. Isto remove qualquer surfactante residual e também aumenta a microporosidade das conchas de sílica. Depois de o forno ter arrefecido, retire as calcinados SiO2 / MO x pós e armazenamento em condições ambientais.

- Carburação de SiO 2 / MO X em pó em um / uma atmosfera de hidrogénio de metano

- Carregue o calcinado SiO2 / MO x pó em um cadinho de alumina barco sem lustro e coloque em um forno de quartzo-tubo. Lavar o forno de tubo de quartzo-se com azoto durante pelo menos 30 minutos para remover o oxigénio. Executar uma verificação de vazamento por pulverização todas as juntas com água e sabão.

- Usando um2 ° C taxa de aquecimento / min, cementar o SiO 2 / MO X em pó sob 120 sccm de hidrogénio e 33 sccm de metano a 850 ° C durante 4 horas para formar SiO2 / MC x.

- Após 4 h, parar o fluxo de metano e segurar o pó a 850 ° C durante 1 h em apenas 120 sccm de hidrogênio para eliminar qualquer excesso de carbono da superfície.

- Permitir que o forno arrefecer lentamente até à temperatura ambiente sob 120 sccm de hidrogénio. Em seguida, lavar o forno com azoto durante pelo menos 30 minutos para remover o hidrogénio.

- 95 sccm Fluxo de azoto e 5 sccm de ar sobre o pó, durante 3 h para passivar lentamente os carbonetos antes da exposição ao ar.

- Remover o SiO 2 / MC X de pó da fornalha e armazenar num exsicador de vácuo ou numa caixa de luvas de azoto seco para evitar a oxidação granel de longo prazo das nanopartículas de carboneto do metal em ar.

- Nitretação do SiO2 / MO X de pó numa atmosfera de amoníaco

- Load o calcinado SiO2 / MO x pó em um barco cadinho de alumina e coloque em um forno de quartzo-tubo.

- Lavar o forno de tubo de quartzo-se com azoto durante pelo menos 30 minutos para remover o oxigénio.

- Usando uma taxa de aquecimento / min 2 ° C, o nitridize SiO2 / MO X em pó sob 100 sccm de amoníaco a 800 ° C durante 4 horas para formar SiO2 / MN x.

- Permitir que o forno arrefecer lentamente até à temperatura ambiente. Em seguida, lavar o forno com azoto durante pelo menos 30 minutos para remover o amoníaco.

- 95 sccm Fluxo de azoto e 5 sccm de ar sobre o pó, durante 3 h para passivar lentamente os nitretos antes da exposição ao ar.

- Remover o SiO 2 / MN X de pó da fornalha e armazenar num exsicador de vácuo ou numa caixa de luvas de azoto seco para evitar a oxidação granel de longo prazo das nanopartículas de nitreto metálico em ar.

3. Retirar as conchas de sílica e Apoiar o Nanopartículas

Declaração Cuidado: bifluoreto de amónio (ABF) é altamente tóxico. Ele só deve ser tratado em um exaustor bem ventilado utilizando equipamento de protecção individual adequado, incluindo luvas de borracha butílica, protetor facial, e um labcoat HF-resistente com mangas HF-resistente. Vidro e equipamentos de laboratório de metal nunca deve ser usado quando manusear ABF.

- Dissolução de sílica em bifluoreto de amónio para Acid-estáveis carbonetos metálicos e nitretos (tais como WC e W 2 N)

- Pesar 200 mg de SiO2 / MC x ou SiO2 / MN x e colocar em um recipiente de polipropileno lacrado 30 ml com uma barra de agitação magnética revestida de teflon.

- Se for desejada para suportar as nanopartículas sobre um suporte de catalisador de elevada área superficial, tais como negro de carbono ou nanotubos de carbono, pesam-se o material e adicioná-lo ao recipiente de polipropileno selável.

Nota: A massa pesada dependerá da carga desejada de nanopartículas na the apoio. Para os suportes de catalisador que não são estáveis em ABF, tais como a alumina, o suporte pode ser adicionado depois de a sílica foi removido e o ABF é neutralizada. Se é adicionado nenhum suporte, um nanodispersão vai ser obtido. - Adicionar 20 ml de água ultrapura DI e começar a mistura para formar uma suspensão. Alternativamente, adicionar 20 ml de solução de ABF pré-fabricados 20% em peso.

- Pesar 5 g de ABF e, em seguida, adicione à mistura agitação. Uma vez adicionado, selar o recipiente de polipropileno.

Nota: Dissolução de ABF na água é endotérmica, assim que a temperatura da solução vai cair. - Para assegurar a dissolução completa da sílica e uma boa dispersão das nanopartículas sobre o suporte do catalisador, parar a reacção após 16 horas por adição de grau reagente gota a gota de NH 4 OH para neutralizar a solução ABF para um pH de 6-7. Atenção: esta reação é exotérmica.

- Esvaziar a mistura neutralizada para um tubo de centrífuga e centrifuga-se a 2056 xg durante 10 min.

- Esvaziar a supernatant dentro de um recipiente de resíduos alcalinos (para assegurar a neutralização total) e redispersar o pó de catalisador em 20 ml de água ultrapura DI.

- Centrifugar a 4626 xg durante 10 min, desprezar o sobrenadante, e fazer uma final de 20 ml lavagem com água DI. Até 12.850 xg podem ser necessários para as nanopartículas não suportados.

- Seca-se o pó sob vácuo e, em seguida, armazena-se num exsicador de vácuo ou uma caixa de luvas de azoto seco para evitar a oxidação granel de longo prazo do carboneto ou nitreto de um metal nanopartículas.

- Dissolução de sílica em hidróxido de sódio para Carbonetos alcalinas-Stable e nitretos (nomeadamente TAC e Ta 3 N 5)

- Pesar 200 mg de SiO2 / MC x ou SiO2 / MN x e colocar em um 50 ml RBF vidro com uma barra de agitação magnética. Pesar e adicionar um suporte de catalisador, se desejado.

- Adicionar 30 ml de, pelo menos, 0,1 M de solução aquosa de NaOH. Anexar um condensador para o RBF ou selo com uma rolha de borracha e Parafilm cera.

- Aquecer a 60 ° C sob agitação constante durante 16 h. Após arrefecimento, centrifugar a solução a 2.056 xg durante 10 min.

- Esvaziar o sobrenadante para um recipiente de resíduos alcalina e redispersar o pó de catalisador em 20 ml de água ultrapura DI.

- Centrifugar a 4626 xg durante 10 min, desprezar o sobrenadante, e fazer uma final de 20 ml lavagem com água DI. Até 12.850 xg podem ser necessários para as nanopartículas não suportados.

- Seca-se o pó sob vácuo e, em seguida, armazena-se num exsicador de vácuo ou uma caixa de luvas de azoto seco para evitar a oxidação granel de longo prazo do carboneto ou nitreto de um metal nanopartículas.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

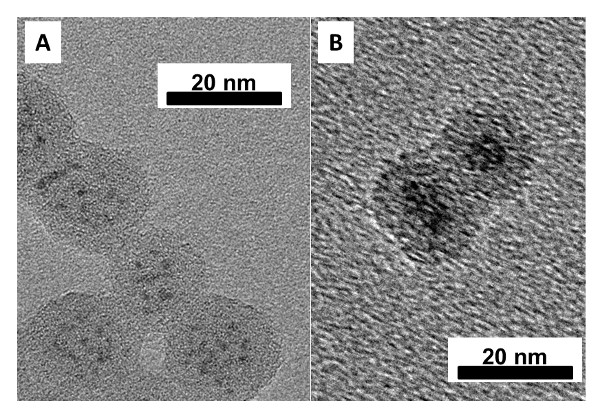

No primeiro passo do protocolo, o objectivo é para encapsular o mono ou óxido de metal de transição bimetálico (TMO) NPs dentro esferas de sílica microporosos. A Figura 1 mostra imagens obtidas de sínteses representativos antes e depois da precipitação com metanol. Dois resultados morfológicas reprodutíveis foram observados durante este passo que pareceu ser dependente dos metais utilizados na síntese: os PN TMO pode ser individualmente revestido com uma esfera de sílica (Figura 2b) ou múltiplos TMO NPS pode ser revestido dentro de uma única esfera de sílica (Figura 2a). Isoladamente-revestidos TMO NPs têm sido observados para as sínteses utilizando Ti, Ta, Nb e, enquanto se multiplicam-revestidos TMO NPs foram observados para Mo e W. É possível sintetizar estes metais também em formulações individualmente revestidas por executar o alcóxido de metal hidrólise a pH elevado. Tabela 1 Detalhes resultados para controlar o tamanho das partículas e composição usando a RME.Nossa hipótese é que a pH elevado, a taxa de crescimento NP é maior, e PN maiores podem mais facilmente nucleate SiO2 crescimento esfera (Figura 6c, d). A um pH baixo, certos alcóxidos metálicos hidrolisam muito lentamente, resultando em núcleos TMO ultrasmall que acabará por se tornar incorporado em SiO 2 esferas (figura 6a, b).

A composição do metal do TMO NPS é controlado pelos alcóxidos de metais adicionados ao RME e se eles são misturados juntos (como apresentado no protocolo dado) ou adicionados sequencialmente. Por exemplo, Taipo poderia ser misturado com OMPI e heptano antes de injetar na RME, ou um Taipo / heptano mistura pode ser injectada na RME 4 horas depois de uma mistura OMPI / heptano foi injectado e deixou-se hidrolisar.

Muitas variáveis devem ser consideradas para controlar o tamanho das NPs de TMO. O primeiro conjunto de variáveis, é a selecção do agente tensioactivo e a fase oleosa. Aqui, a água / n-heptanoe sistema / Brij-L4® foi escolhida devido à sua estabilidade janela ampla e a capacidade de sintetizar muito pequenas nanopartículas. Em alternativa, água / n-heptano / Igepal CO-520® pode ser usado se for maior TMO NPs são desejados, como mostrado na Figura 3. Alternativamente, pode-se modificar as taxas de nucleação vs crescimento por adição de NH4OH, para o RME antes de metal Além alcóxido, resultando em maiores NPs como mostrado na Figura 6c, e d, e delineado na Tabela 1. Uma vez que o sistema de RME é escolhido, o primeiro conjunto de variáveis que controlam o tamanho TMO podem ser agrupados em conjunto como parâmetros de controlo RME. Estas incluem a proporção água: surfactante, o óleo: proporção de água, o óleo: proporção tensioactivo, a temperatura da RME, e a extensão de mistura convectivo. Estes parâmetros determinam o tamanho das gotículas de água em suspensão, a sua proximidade um do outro dentro da emulsão, a sua polidispersividade média, umad as taxas de coalescência de gotículas e separação.

O conjunto final de variáveis que afetam o tamanho TMO NP pode ser classificada como parâmetros de controle da hidrólise do alcóxido de metal. Estes incluem o alcóxido de metal: proporção molar de água, o período de tempo o alcóxido de metal é deixada hidrolisar antes de se iniciar o revestimento de sílica, o pH das gotículas de água, a temperatura, e a velocidade de adição de alcóxido de metal para o sistema de RME.

Finalmente, o objetivo desse método é produzir TMC e TMN nanopartículas não-sinterizados e encerrou-metálicos (referidas como TMCN NPs por conveniência). A obtenção desse resultado depende de sintetizar revestimentos de sílica microporosas com alta estabilidade térmica que também inibem a sinterização de TMC e TMN nanopartículas. Para alcançar este resultado, existem dois conjuntos de variáveis que devem ser consideradas: variáveis de controlo que afectam a estabilidade térmica da sílica, e variáveis de controlo que afectam o tamanho de partícula di TMCNstribution (PSD).

No aquecimento, sílica microporosa pode fazer a transição para fases densas e, finalmente, ao quartzo, o que dificulta a obtenção de fase pura TMCN NPs e pode fazer a remoção de sílica mais desafiador. Para maximizar a estabilidade térmica dos revestimentos de sílica, observou-se que um pH elevado é necessário durante TEOS hidrólise e que os PN SiO2 / TMO deve ser precipitado a partir da ERM, usando metanol em oposição a outros agentes precipitantes comum tal como acetona ou de isopropanol. A Figura 4 mostra difractogramas de raios X de pó (PXRD) de cementados SiO2 / WO materiais X, com os revestimentos de sílica realizados em diferentes valores de pH, enquanto a Figura 5 mostra de PXRD difractogramas de cementada SiO 2 / WO x materiais com os revestimentos de sílica executada em o mesmo pH, mas foi precipitado com três diferentes solventes. TEOS hidrólise a pH elevado foi mostrado para levar a um elevado número de undercoordinlocais de Q2 e Q3 ated, resultando em um volume de microporos maior. 28 A influência do agente de precipitação sobre a estabilidade térmica de sílica é mal compreendida mas as imagens de TEM sugerem que floculação com metanol conduz a uma menor agregados flocos SiO2 / TMO, em comparação com acetona e isopropanol (resultados não mostrados). Encontramos apoio para esta hipótese a partir de imagens de TEM de SiO 2 / flocos TMO precipitadas com menos do que a quantidade recomendada de metanol no procedimento. Para sínteses floculados com metanol menos, os flocos aparecer mais agregado e a sílica é menos estável, a transição para domínios de quartzo-semelhantes, a temperaturas mais baixas do que quando o excesso de metanol é usado durante o passo de floculação (resultados não mostrados).

O TMCN PSD é controlada pelo tamanho das NPs TMO iniciais, bem como a nanoestrutura de sílica. Em teoria, se TMCN sinterização pode ser completamente atenuado pelas conchas de sílica em condições de cementação / nitridizing, em seguida, o TMCNPSD será totalmente controlado pelo PSD inicial TMO, ajustado pela diferença de densidade entre o hidratado, amorfo reticulado TMO inicial eo TMC cristalina final ou TMN treliça. Este resultado foi conseguido através da utilização de perto de sílica conchas espessas, com exemplos representativos apresentados na Figura 6c, e d.

Se a sinterização não é totalmente atenuados, em seguida, o PSD TMCN final será controlada por tanto o PSD inicial TMO e o revestimento de sílica. Isto é particularmente verdadeiro para os revestimentos finos de sílica ou por ultrasmall 1-2 NPs nm TMO que pode mais facilmente se difundem dentro dos revestimentos de sílica. Um exemplo representativo é mostrado na Figura 6a e 6b. Aqui, a mesma inicial 1-2 nm TMO PSD é usado, mas o revestimento de sílica é alterado a partir de 50 nm a 35 nm. No revestimento de sílica de espessura, sinterização é mitigado e um 1-2 nm PSD TMC é obtido enquanto no revestimento de sílica fina, sinterização é apenas parcialmente mitigados e um2-3 nm resultados TMC PSD. Note-se que alguns de sinterização está presente na superfície de esferas de sílica de pós-carburação, que atribuímos a pequenas TMC NPs ligado à superfície que pode lateralmente difundem através da superfície das esferas de sílica e de sinterização.

Depois de carburação, tem-se observado que para multiplicar-revestidos TMCN PN, os revestimentos de sílica esférica permanecem com sinterização mínima da sílica (Figura 6A e 6B). Em contraste, para individualmente revestidas TMCN PN, os revestimentos de sílica sinterizar juntos (Figura 6c e 6d). Nós supomos que multiplicam-revestidos TMCN NPs proporcionar uma integridade estrutural para as esferas de sílica a temperaturas elevadas, evitando a sinterização de esferas de sílica. Embora isto não é o caso para individualmente revestidas TMCN NPs, a sinterização de esferas de sílica não foi observado para inibir a capacidade dos revestimentos de sílica para evitar a sinterização de ambos os PN TMCN enquanto também permite que CarbuRizing ou nitridizing moléculas de gás para difundir através deles (Figura 6c e 6d). Difractogramas PXRD foram incluídos na Figura 8 para vários início de carboneto e nitreto de metal de transição nanopartículas monometálicos e heterometálicos de vários tamanhos.

Dissolução dos NPs TMCN Onto negro de fumo (CB) leva como Vulcan XC-72R para o bem-dispersa, apoiado NPS. Um resultado representativo é mostrado na Figura 7c. Alternativamente, se for adicionado nenhum suporte, uma suspensão nanodispersão preto é obtida como mostrado na Figura 7a. Porque nenhuma superfície de agentes estabilizadores são adicionados durante ou após a dissolução, os PN TMCN formar pequenos agregados em solução, um exemplo representativo dos quais é mostrado na Figura 7b.

| O resultado experimental | Precursores | Inicial NH4OH (ml) | Final NH4OH (ml) | TEOS (ml) | |

| 1-2 nm WC | W (VI) IPO (5% w / v) | 12 | 0 | 2.7 | 1.2 |

| 2-3 nm WC | W (VI) IPO (5% w / v) | 12 | 0 | 1.4 | 0,6 |

| 6-8 nm WC | W (VI) IPO caseiro (5% w / v) | 12 | 0,4 | 1.4 | 1.6 |

| 7-10 nm WC | W (IV) IPO caseiro (6,5% w / v) | 8,8 | 1.4 | 1.4 | 1.6 |

| 9-13 nm WC | W (IV) IPO caseiro (6,5% w / v) | 10.2 | 1.4 | 1.4 | 1.6 |

| 4-6 nm Ti 0,1 W 0,9 C | W (VI) IPO (5% w / v) | 10,8 | 0,7 | 1.4 | 0,6 |

| Ti (IV) IPO (5% w / v) | 0,7 | ||||

| 7-10 nm (0,3 W 0,7 Ni) 2 C | W (VI) IPO (5% w / v) | 8.4 | 0,4 | 1.4 | 0,6 |

| Ni (II) MEO (5% w / v) | 1.4 |

Tabela 1:. Controlando TMC tamanho das partículas controlando os parâmetros de RME * Inicial NH4OH é se NH4OH foi adicionada à emulsão antes da hidrólise de alcóxido de metal, enquanto definitiva NH4OH é a quantidade total de NH4 presente OH na emulsão antes da TEOS é injectado.

Figura 1: Repres tante imagens de sínteses RME contendo SiO 2 / TMO NPs imediatamente antes (A - C) e depois (D, F) da adição de 300 ml de metanol. (A) mostra uma síntese de SiO 2 / WO X, (b) mostra uma SiO2 / Mo 0,06 W 0,94 ó x síntese, e (C) mostra uma SiO2 / Mo 0,54 W 0,46 ó x síntese enquanto (D) e (e) mostram diferentes ângulos de visão de SiO 2 / WO x síntese após a adição de metanol. Em (D) e (E), a fase superior é a fase líquida rica em heptano, a fase líquida inferior é rica em metanol, e na parte inferior do frasco são o SiO2 / WO x flocos. Re-impressas com permissão da referência 26.

Figura 2: Imagens TEM representativas de (A) multiplicar-revestido WO x NPs dentro de SiO 2 e esferas (B) isoladamente-revestidos Ta 0,3 0,7 W O X NPs dentro SiO 2 esferas. As barras de escala são em nanometros. Modificado de referência 26.

Figura 3: Imagens TEM representativas de SiO 2 / WO x sintetizada sob condições idênticas descritas no procedimento, excepto com 60 ml de Igepal® CO-520 em vez de 54 ml de o tensioactivo Brij-L4 A barra de escala é em nanómetros.. Modificado de referência 26.

Figura 4: difractogramas de PXRD representativos de SiO 2 / WO x revestidos em diferentes valores de pH Carburizations foram conduzidos a 835 ° C durante 4 h em 21% de CH4 / H2 e são mostrados para os materiais revestidos utilizando um pH de (A) 10. , (B) 10,5, (C) de 10,9, e (D) 11.1. As sínteses de pH baixo (A e B) têm de quartzo-como sílica (indicado pelo pico agudo a 22 °) e múltiplas fases de carboneto enquanto as sínteses de pH elevado (C e D) têm um pico largo centrado a 22 °, indicativa de amorfo sílica, e de fase única PN WC centrado cúbico-face. Re-impressas com permissão da referência 26.

Figura 4: difractogramas de PXRD representativos de SiO 2 / WO x revestidos em diferentes valores de pH Carburizations foram conduzidos a 835 ° C durante 4 h em 21% de CH4 / H2 e são mostrados para os materiais revestidos utilizando um pH de (A) 10. , (B) 10,5, (C) de 10,9, e (D) 11.1. As sínteses de pH baixo (A e B) têm de quartzo-como sílica (indicado pelo pico agudo a 22 °) e múltiplas fases de carboneto enquanto as sínteses de pH elevado (C e D) têm um pico largo centrado a 22 °, indicativa de amorfo sílica, e de fase única PN WC centrado cúbico-face. Re-impressas com permissão da referência 26.

Figura 5: Solvente estudos de efeito precipitação por precipitating SiO2 / ou WO X SiO2 / Mo W x 1-x O y com (A) metanol, (B) de acetona, e (C) Isopropanol. Todos os materiais foram lavados com acetona após precipitação. Os difractogramas de PXRD para o são materiais resultantes de pós-carburação a 835 ° C durante 4 h em 21% de CH4 / H2. Re-impressas com permissão da referência 26.

Figura 6: Representante TEM e HAADF-STEM imagens de (A) 1-2 nm de SiO2 / WC NPs pós-carburação, (B) 2-3 nm de SiO2 / WC NPs pós-carburação, (C) 7-10 nm SiO 2 / WC NPs pós-carburação, (D) 9-13 nm de SiO2 / WC NPs pós-carbonetação. As barras de escala são em nanometros. Modified de referência 26.

Figura 7: (A) fotografias de uma nanodispersão WC hexagonal disperso em água a 7,5 mg / ml, antes e depois de três semanas de sentar-se em condições ambientais estagnadas, (B) imagem representativa HAADF-STEM de um sem suporte nanopowder β-WC, (C ) imagem representativa HAADF-STEM de β-WC NPs suportado em negro de carbono a 25% em peso. As barras de escala são em nanometros. Modificado de referência 26.

Figura 8: difractogramas de PXRD de mono-encapsulada de sílica e de metais de transição heterometálicos carbonetos e nitretos precoce de vários tamanhos. Todos os TMNs foram nitridized sob 100 SCCM NH 3a 800 ° C durante 4 h. 2-3 nm de SiO2 / W 2 C foi sintetizado em 775 ° C abaixo dos 18% CH 4 / H 2 durante 4 horas, enquanto todo o <3 nm TMC NPs foram sintetizadas em 835 ° C em 21% de CH 4 / H 2 . Os maiores NPs TMC foram sintetizados a 900 ° C em 21% de CH 4 / H 2. Modificado de referência 26.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

Um procedimento para a síntese não sinterizado, metal encerrado carboneto e nitreto de metal de transição nanopartículas com tamanho e estrutura ajustáveis é apresentada aqui 26 etapas críticas do método incluem:. Utilizando uma RBF livre de umidade para conter o metal precursor alcóxido diluído, evitando metal alcalino impurezas durante todos os passos, precipitando o RME com excesso de metanol em oposição a acetona ou isopropanol, a execução de uma verificação de fugas adequado antes de cementação ou nitridizing os componentes, e utilizando EPI adequado quando se trabalha com o bifluoreto de amónio.

O método pode ser modificado em vários domínios. O PSD TMO pode ser ajustado utilizando diferentes sistemas de RME, água diferente: relações de surfactante, diferente alcóxido de metal: rácios de água, diferentes valores de pH, e diferentes tempos de hidrólise. O TMCN PSD pode ser manipulado através da manipulação do PSD de TMO de partida, bem como através da adição de diferentes quantidades de NH 4 OH e TEOS, utilizando TEO diferenteS tempos de hidrólise, e utilizando diferentes temperaturas carburação / nitretação. A fase de pureza cristalina das NPs TMCN pode ser manipulado usando diferentes temperaturas e diferentes velocidades de centro dos gases de cementação / nitridizing. A composição das NPs TMCN pode ser modificada usando qualquer início de alcóxido de metal de transição hidrolisável, o que leva a uma grande variedade de potenciais multimetálicos TMC e TMN NPS que poderia ser sintetizado com este método.

Esta técnica é mais adequado para aplicações de TMC e TMN NPs que requerem partículas não sinterizadas de tamanhos finamente controlados que também exibem superfícies terminada em metal. Esta técnica é também adequada para a facilidade com que uma variedade de multimetálicos TMC e TMN NPS pode ser formulado. A técnica é limitada pela estabilidade térmica dos revestimentos de sílica. TMC e TMN NPS que requerem temperaturas carbonetação nitretação ou em excesso de 1.000 ° C, provavelmente, não pode ser sintetizado por esta metHod devido ao colapso térmica da microporosidade sílica a estas temperaturas extremas. A técnica é também limitada a TMC e TMN NPS que são estáveis em qualquer bifluoreto de amónio ou soluções alcalinas, quer como um ácido ou um tratamento alcalino é necessária para remover os revestimentos de sílica depois de carburação / nitretação.

No que diz respeito aos métodos existentes para sintetizar TMCN NPs, este método é único na sua capacidade de reduzir simultaneamente a sinterização das partículas e excesso de deposição de impurezas da superfície. Também é único na sua versatilidade para sintetizar uma grande variedade de monometálicos e multimetálicos TMCN PN, necessitando apenas que um alcóxido de metal de transição precoce precursor hidrolisável podem ser adquiridos ou sintetizados. Embora este método seja mais complexa do que a síntese de impregnação molhada-padrão, ele permite não sinterizado e TMCN NPS para ser carregado num suporte de elevada área de superfície, à temperatura ambiente e em qualquer% em peso de carga desejado terminada em metal. Em i molhadompregnation sínteses, os suportes de catalisador deve ser exposto a condições de cementação, levando a sua degradação térmica, e baixas cargas wt% devem ser utilizados para reduzir a sinterização de partículas excessiva.

Direções futuras depois de aprender esta técnica incluem a exploração de outras composições multimetálicos, outro RME ou sistemas sol-gel, usando outros que a sílica como alumina revestimentos cerâmicos, co-alimentação carbonetação e nitretação gases, e usando outros precursores de gás reativo para fazer, por exemplo, boretos ou fosforetos.

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| n-heptane | Sigma-Aldrich | 246654 | |

| polyoxyethylene (4) lauryl ether | Sigma-Aldrich | 235989 | Brij® L4 |

| tungsten (VI) isopropoxide | Alfa Aesar | 40247 | W(VI)IPO |

| tungsten (VI) chloride | Sigma-Aldrich | 241911 | To prepare W(VI)IPO, homemade |

| tungsten (IV) chloride | Strem Chemicals | 74-2348 | To prepare W(IV)IPO, homemade |

| tantalum (V) isopropoxide | Alfa Aesar | 40038 | Ta(V)IPO |

| niobium (V) isopropoxide | Alfa Aesar | 36572 | Nb(V)IPO |

| nickel (II) methoxyethoxide | Alfa Aesar | 42377 | Ni(II)MEO |

| titanium (IV) isopropoxide | Sigma-Aldrich | 87560 | Ti(IV)IPO |

| molybdenum (V) isopropoxide | Alfa Aesar | 39159 | Mo(V)IPO |

| molybdenum (V) chloride | Sigma-Aldrich | 208353 | To prepare Mo(V)IPO, homemade |

| tetraethyl orthosilicate | Sigma-Aldrich | 333859 | TEOS |

| ammonium hydroxide | Sigma-Aldrich | 320145 | |

| methanol | Sigma-Aldrich | 34860 | |

| anhydrous isopropanol | Sigma-Aldrich | 278475 | To prepare homemade alkoxides |

| ammonium bifluoride | Sigma-Aldrich | 224820 | |

| carbon black | Cabot Corp. | Vulcan® XC72R | |

| Methane | AirGas | ME R300 | |

| Hydrogen | AirGas | HY UHP300 | |

| Ammonia | AirGas | AM AH80N705 | |

| Quartz Tube Furnace | MTI Corp. | OTF-1200X-S-UL |

References

- Oyama, S. T. The Chemistry of Transition Metal Carbides and Nitrides. , Blackie. (1996).

- Michalsky, R., Zhang, Y. -J., Medford, A. J., Peterson, A. A. Departures from the Adsorption Energy Scaling Relations for Metal Carbide Catalysts. J. Phys. Chem. C. 118 (24), 13026-13034 (2014).

- Kimmel, Y. C., Xu, X., Yu, W., Yang, X., Chen, J. G. Trends in Electrochemical Stability of Transition Metal Carbides and Their Potential Use As Supports for Low-Cost Electrocatalysts. ACS Catal. 4 (5), 1558-1562 (2014).

- Levy, R. B., Boudart, M. Platinum-like behavior of tungsten carbide in surface catalysis. Science. 181, 547-549 (1973).

- Chen, Z., Higgins, D., Yu, A., Zhang, L., Zhang, J. A review on non-precious metal electrocatalysts for PEM fuel cells. Energy Environ. Sci. 4 (9), 3167-3192 (2011).

- Esposito, D. V., Chen, J. G. Monolayer platinum supported on tungsten carbides as low-cost electrocatalysts: opportunities and limitations. Energy Environ. Sci. 4, 3900 (2011).

- Stottlemyer, A. L., Kelly, T. G., Meng, Q., Chen, J. G. Reactions of oxygen-containing molecules on transition metal carbides: Surface science insight into potential applications in catalysis and electrocatalysis. Surf. Sci. Rep. 67, 201-232 (2012).

- Bell, A. T. The impact of nanoscience on heterogeneous catalysis. Science. 299, 1688-1691 (2003).

- Kimmel, Y. C., Esposito, D. V., Birkmire, R. W., Chen, J. G. Effect of surface carbon on the hydrogen evolution reactivity of tungsten carbide (WC) and Pt-modified WC electrocatalysts. Int. J. Hydrogen Energy. 37, 3019-3024 (2012).

- Yang, X., Kimmel, Y. C., Fu, J., Koel, B. E., Chen, J. G. Activation of Tungsten Carbide Catalysts by Use of an Oxygen Plasma Pretreatment. ACS Catal. 2, 765-769 (2012).

- Garcia-Esparza, A. T., et al. Tungsten carbide nanoparticles as efficient cocatalysts for photocatalytic overall water splitting. ChemSusChem. 6, 168-181 (2013).

- Yan, Z., Cai, M., Shen, P. K. Nanosized tungsten carbide synthesized by a novel route at low temperature for high performance electrocatalysis. Sci. Rep. 3, 1646 (2013).

- Giordano, C., Erpen, C., Yao, W., Antonietti, M. Synthesis of Mo and W carbide and nitride nanoparticles via a simple 'urea glass' route. Nano Lett. 8, 4659-4663 (2008).

- Abdullaeva, Z., et al. High temperature stable WC1−x@C and TiC@C core–shell nanoparticles by pulsed plasma in liquid. R. Soc. Chem. Adv. 3, 513 (2013).

- Vallance, S. R., et al. Probing the microwave interaction mechanisms and reaction pathways in the energy-efficient, ultra-rapid synthesis of tungsten carbide. Green Chem. 14, 2184 (2012).

- Shen, P. K., Yin, S., Li, Z., Chen, C. Preparation and performance of nanosized tungsten carbides for electrocatalysis. Electrochim. Acta. 55, 7969-7974 (2010).

- Nikiforov, A. V., et al. WC as a non-platinum hydrogen evolution electrocatalyst for high temperature PEM water electrolysers. Int. J. Hydrogen Energy. 37, 18591-18597 (2012).

- Fang, Z. Z., Wang, X., Ryu, T., Hwang, K. S., Sohn, H. Y. Synthesis, sintering, and mechanical properties of nanocrystalline cemented tungsten carbide – A review. Int. J. Refract. Met. Hard Mater. 27, 288-299 (2009).

- Liu, Y., Kelly, T. G., Chen, J. G., Mustain, W. E. Metal Carbides as Alternative Electrocatalyst Supports. ACS Catal. 3, 1184-1194 (2013).

- Nie, M., Shen, P. K., Wei, Z. Nanocrystaline tungsten carbide supported Au–Pd electrocatalyst for oxygen reduction. J. Power Sources. 167 (1), 69-73 (2007).

- Ham, D. J., et al. Palladium-nickel alloys loaded on tungsten carbide as platinum-free anode electrocatalysts for polymer electrolyte membrane fuel cells. Chem Commun (Camb). 47 (20), 5792-5794 (2011).

- Yan, Y., et al. Template-free pseudomorphic synthesis of tungsten carbide nanorods. Small. 8, 3350-3356 (2012).

- Esposito, D. V., et al. Low-cost hydrogen-evolution catalysts based on monolayer platinum on tungsten monocarbide substrates. Angew. Chem. Int. Ed. 49, 9859-9862 (2010).

- Esposito, D. V., Hunt, S. T., Kimmel, Y. C., Chen, J. G. A new class of electrocatalysts for hydrogen production from water electrolysis: metal monolayers supported on low-cost transition metal carbides. J. Am. Chem. Soc. 134, 3025-3033 (2012).

- Kelly, T. G., Hunt, S. T., Esposito, D. V., Chen, J. G. Monolayer palladium supported on molybdenum and tungsten carbide substrates as low-cost hydrogen evolution reaction (HER) electrocatalysts. Int. J. Hydrogen Energy. 38, 5638-5644 (2013).

- Hunt, S. T., Nimmanwudipong, T., Roman-Leshkov, Y. Engineering non-sintered, metal-terminated tungsten carbide nanoparticles for catalysis. Angew. Chem. Int. Ed. Engl. 53 (20), 5131-5136 (2014).

- Mehrota, R. C. Alkoxides and Alkylalkoxides of Metals and Metalloids. Inorg. Chim. Acta. 1, 99-112 (1967).

- Munoz-Aguado, M., Gregorkiewitz, M. Sol-Gel Synthesis of Microporous Amorphous Silica from Purely Inorganic Precursors. J. Colloid Interface Sci. 185, 459-465 (1997).