Abstract

Augmentation de la demande pour les carburants renouvelables a chercheurs qui étudient la faisabilité de matières premières alternatives, telles que les microalgues. Avantages inhérents comprennent haut rendement potentiel, l'utilisation des terres non arables et l'intégration avec les flux de déchets. Les besoins nutritionnels d'un système de production de micro-algues à grande échelle, il faudra le couplage de systèmes de culture avec des ressources de déchets industriels, tels que le dioxyde de carbone du gaz et des nutriments provenant des eaux usées fumée. Contaminants inorganiques présents dans ces déchets peuvent potentiellement conduire à la bioaccumulation dans la biomasse de microalgues un impact négatif sur la productivité et de limiter l'utilisation finale. Cette étude porte sur l'évaluation expérimentale de l'impact et le sort de 14 contaminants inorganiques (As, Cd, Co, Cr, Cu, Hg, Mn, Ni, Pb, Sb, Se, Sn, V et Zn) sur Nannochloropsis croissance salina . Les microalgues sont cultivées dans des photobioréacteurs illuminés à 984 pmol m -2 s -1 et maintenu à pH 7 dans une m de croissanceedia polluée par des contaminants inorganiques à des niveaux prévus en fonction de la composition trouvé dans les systèmes de gaz de charbon de combustion commerciaux. Les contaminants présents dans la biomasse et le milieu à la fin d'une période de croissance de 7 jours ont été analytiquement quantifiés par vapeur froide spectrométrie d'absorption atomique pour le mercure et par couplage inductif spectrométrie de masse à plasma pour As, Cd, Co, Cr, Cu, Mn, Ni, Pb, Sb, Se, Sn, V et Zn. Les résultats montrent N. salina est une souche sensible à l'environnement multi-métal avec une baisse statistique de la biomasse yieldwith l'introduction de ces contaminants. Les techniques présentées ici sont suffisantes pour quantifier la croissance des algues et de déterminer le sort des contaminants inorganiques.

Introduction

Par rapport aux cultures traditionnelles terrestres ont été montré microalgues pour atteindre des rendements plus élevés de la biomasse et de lipides en raison de rendements de conversion inhérents solaire élevés 1,2. La culture des micro-algues à des taux de productivité élevés nécessite la fourniture de divers éléments nutritifs comprenant une source de carbone externe. Il est prévu que les installations de croissance à grande échelle seront intégrés aux flux de déchets industriels tels que les gaz de combustion industrielle afin de minimiser les coûts de production et en même temps fournir assainissement de l'environnement. Carbone des déchets industrielle est généralement sous la forme de dioxyde de carbone gazeux et peut contenir des contaminants qui ont le potentiel d'avoir un impact négatif sur la production de microalgues. En particulier, les gaz de combustion provenant de charbon aura une variété de contaminants, y compris mais non limité à des produits de combustion de l'eau et du dioxyde de carbone, ainsi que les oxydes de soufre et d'azote, les poussières fines, les contaminants organiques, tels que les dioxines et les furannes, et con inorganiquecontaminants tels que les métaux lourds. L'impact de la majorité de ces contaminants inorganiques, y compris avec certains d'entre eux connu que les métaux lourds sur la productivité de microalgues ont pas été explorée. Certains de ces éléments peuvent être des éléments nutritifs à des concentrations appropriées, mais à des concentrations plus élevées, ils peuvent produire un dysfonctionnement cellulaire et même la mort 3.

L'intégration des micro-algues avec un gaz de combustion industrielle a le potentiel de présenter directement contaminants inorganiques dans un milieu de croissance. gaz de fumée à base de charbon a une variété d'éléments inorganiques (par exemple, As, Cd, Co, Cr, Cu, Hg, Mn, Ni, Pb, Sb, Se, Sn, V et Zn) à diverses concentrations dont certains, en bas concentration, représenter nutriments pour la croissance de microalgues. Des contaminants inorganiques ont une haute affinité à se lier à des micro-algues et en outre être adsorbé à l'intérieur à travers les transporteurs de nutriments. Certains contaminants inorganiques (c.-à-Co, Cu, Zn et Mn) sont des nutriments qui font partie des enzymes impliquentd dans la photosynthèse, la respiration et d'autres fonctions 3,4. Cependant, dans les métaux et métalloïdes excès peut être toxique. D'autres éléments, tels que Pb, Cd, Sn, Sb, Se, As et Hg, ne sont pas connus pour soutenir la fonction des cellules dans toute concentration et de représenter les métaux non-nutritifs qui pourraient influer négativement 3,5,6 de croissance de la culture. La présence de l'un de ces contaminants est susceptible de produire des effets négatifs sur la fonction des cellules de micro-algues. En outre, l'interaction de plusieurs métaux avec microalgues complique la dynamique de croissance et a le potentiel d'affecter la croissance.

L'économie à grande échelle ont été directement liés à la productivité du système de culture 7-19. En outre, à moyen recyclage dans le système de croissance des microalgues soit pour bassins ouverts de chemin de roulement (ORP) ou photobioréacteurs (PBR) est essentiel car il représente 99,9 et 99,4% de la masse, respectivement 20. La présence de contaminants inorganiques dans les médias pourrait finalement limiter microalgae productivité et le recyclage des médias en raison de l'accumulation de contaminants vers le haut. Cette étude déterminée expérimentalement l'impact de 14 contaminants inorganiques (As, Cd, Co, Cr, Cu, Hg, Mn, Ni, Pb, Sb, Se, Sn, V et Zn), à des concentrations attendues de l'intégration de systèmes de culture de microalgues avec du charbon dérivé gaz de combustion, sur la productivité de N. salina cultivé dans PBRs de transport aérien. Les contaminants utilisés dans cette étude ont montré non seulement d'être présent dans à base de charbon de gaz de combustion, mais les gaz de combustion à partir de déchets municipaux, gaz de combustion à base biosolides, les eaux usées municipales, l'eau produite, une altération de l'eau souterraine et l'eau de mer 21-23. Les concentrations utilisées dans cette étude sont basés sur ce qui serait attendu si les systèmes de croissance de microalgues ont été intégrés avec une base de source de CO 2 de charbon avec une efficacité démontrée dans l'absorption des systèmes de PBR commerciales 20. Des calculs détaillés supportant les concentrations des métaux lourds et des contaminants inorganiques sont présentés dans Napanet al. 24 techniques analytiques ont été utilisés pour comprendre la distribution de la plupart des métaux dans la biomasse, des médias et de l'environnement. Les méthodes présentées ont permis l'évaluation du potentiel de productivité de microalgues sous stress polluant minéral et la quantification de leur fin destin.

Subscription Required. Please recommend JoVE to your librarian.

Protocol

1. système de croissance

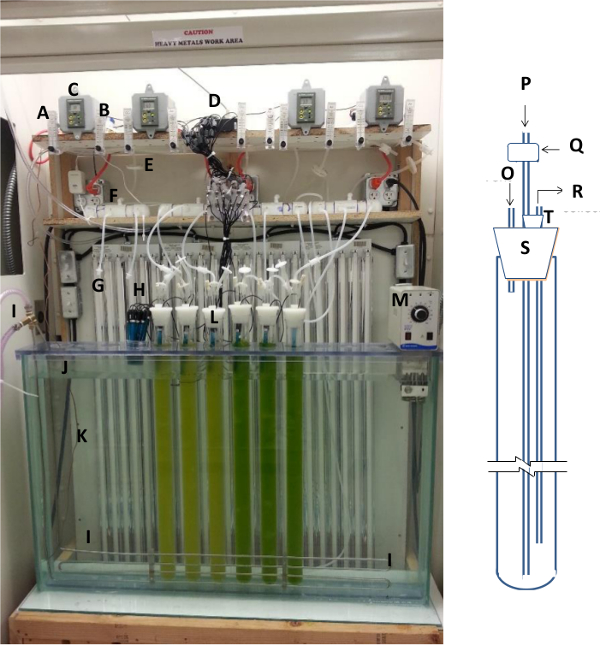

Figure 1. Les microalgues système de croissance. (A) rotomètre de l'air, (B) CO 2 rotomètre, (C) contrôleur de pH avec électrovanne, (D) enregistreur de données, (E) en ligne de filtres à air, (F) de la tête de distribution d'air, (G) banque de lumière fluorescente, (H) pH-mètres, le système (I) de refroidissement, (J) bain d'eau, (K) fil de thermocouple, (L) air lift photobioréacteur, (M) de chauffage, (N) de plain-pied dans la fumée hotte, (O) de ventilation, (P) tube capillaire de distribution d'air, (Q) filtres à air, (R) tube de prélèvement, (S) couvercle PBR de silicone, et (T)pH bien dans couvercle en silicone. S'il vous plaît, cliquez ici pour voir une version plus grande de cette figure.

- Construire le système de croissance des microalgues expérimental suivant (Figure 1).

- Acquérir douze PBRs de transport aérien composé de verre tubes réacteurs 4,5 cm de diamètre et 80 cm de hauteur avec une capacité de culture de 1,1 L avec couvercles en silicone. Acquérir tubes prédécoupés capillaires en verre (5 mm de diamètre extérieur et de 1 mm de diamètre interne) de 10 cm (3 par PBR) et 85 cm (1 par PBR) de longueur.

- Congeler couvercles de silicone dans un congélateur à -80 ° C. Graisser un foret avec le glycérol et tandis que les couvercles sont gelés percez 3 trous pour accueillir les tubes capillaires ventilation, d'échantillonnage et de livraison de gaz, et 1 trou de 17 mm de diamètre pour accueillir une sonde de pH.

- Insérez les 3 tubes capillaires en place avec le tube le plus long étendant à 2 cm du bas de la PBR. Dans l'autre tube capillaire ajouter un tube de silicium with un tube capillaire fixé à l'autre extrémité se prolongeant à un point d'échantillonnage souhaité. Couvrez le trou pour le pH-mètre avec une taille silicone bouchon 21D.

- Humidifier l'air ambiant par barbotage dans l'eau et délivrer l'air humidifié à l'en-tête de distribution d'air. Passez le gaz à travers un filtre de 0,2 um et de le livrer à la suspension d'algues à travers le tube capillaire la plus longue de la livraison de verre.

- Livrer CO 2 comprimé dans le flux d'air humidifié afin de maintenir un pH neutre de 7,0 ± 0,1 dans la suspension de la culture. Contrôler le taux de CO 2 avec une livraison (régulateur de pH) automatisé CO 2 du système du dispensaire qui ouvre un solénoïde magnétique lorsque la culture d'algues atteint un pH de 7,1 et se termine à pH 6,9.

- Fournir de la lumière en utilisant 24 T5 lampes fluorescentes qui se traduisent par une illumination moyenne de 984 pmol m -2 s -1 similaire à pic conditions extérieures.

- Plonger les droits des phytogénéticiens dans un bain d'eau afin de maintenir une température constante d'environ 25 ° C. Contrôler la température du système à l'aide d'un refroidisseur de recirculation et d'un chauffage à circulation bain d'eau de l'unité de contrôle automatisé.

- Surveiller la température et du pH en temps réel et d'enregistrer avec un enregistreur de données.

- Veiller à ce que toutes les composantes du système de croissance de microalgues sont correctement travaillent, en particulier avant la récolte microalgues inoculum ou la préparation des contaminants inorganiques comme ils ne peuvent pas être conservés.

2. Préparation Lab Ware

- Laver fioles jaugées, les droits des phytogénéticiens, bonbonnes et tous les contenants avec de l'eau du robinet et du savon. Rincez avec de l'eau déminéralisée (DW).

- Acid rincer la vaisselle de laboratoire afin d'éliminer toutes traces de contaminants inorganiques. Cela peut être fait par une des deux manières suivantes:

- Faire tremper du matériel de laboratoire O / N dans 10% d'acide nitrique de qualité trace de métal (Attention: Ne pas respirer les vapeurs, l'acide nitrique concentré peuvent produire de graves brûlures et des fumées toxiques, le travail dans un hoo de fuméesD en utilisant des gants en nitrile, lunettes et une blouse de laboratoire).

- Faire tremper du matériel de laboratoire pendant 15 min dans 50% des métaux traces d'acide nitrique de qualité.

- Rincez la vaisselle de laboratoire avec DW à fond au moins 3 fois en veillant tout l'acide est éliminé. Il est essentiel que les COV sont rincés à fond, en particulier les tubes de prélèvement et les tubes capillaires. Sinon, cela va produire l'acidification de l'inhibition moyenne et possible de la croissance. Tester le pH de l'eau de rinçage pour vérifier l'acide tout a été supprimée.

- Stériliser PBR, contenants et flacons par eux à l'autoclave à 120 ° C et la pression atmosphérique normale pendant au moins 30 min.

3. N. salina Moyen Préparation

- Préparation de la solution A: Remplir partiellement un 1 L fiole jaugée avec DW. Insérez une barre d'agitation magnétique et ajouter les produits chimiques figurant au tableau 1 un après l'autre. Assurez-vous que chaque ingrédient dissout avant l'addition du constituant suivant. Retirer l'aimant et remplir ee ballon pour le volume 1 de marque L.

| Composant | Montant à ajouter (g) | La concentration finale (g / L) |

| H 3 BO 3 | 0,900 | 0,900 |

| Na 2 MoO 4 · 2H 2 O | 0,012 | 0,012 |

| MnCl 2 · 4H 2 O | 0,300 | 0,300 |

| ZnSO 4 · 7H 2 O | 0,060 | 0,060 |

| CuSO 4 · 5H 2 O | 0,020 | 0,020 |

Tableau 1:. Solution A recette quantités sont des quantités nécessaires pour la préparation de 1 litre de solution concentrée.

- Préparation de la solution de vitamines: Dans trois vol séparéeflacons umetric ajouter les vitamines comme l'indique le tableau 2. Filtre de chaque solution de vitamines à travers un filtre à seringue de 0,2 um stérile dans un récipient stérile. Préserver les vitamines à -4 ° C dans l'obscurité.

| Vitamines | Montant (mg) | Le volume final (ml) | Concentration de vitamine final (mg / L) |

| Biotine | 12.22 | 500 | 24.43 |

| La vitamine B12 | 13.50 | 100 | 135.00 |

| Chlorhydrate de thiamine | 977,63 | 500 | 1,955.27 |

Tableau 2:. Vitamine solution recette quantités sont des quantités nécessaires pour la préparation des solu concentrétion.

- Remplissez partiellement un récipient autoclavable 20 L avec DW et insérer une barre d'agitation magnétique. Placer le récipient sur le dessus d'une plaque d'agitation magnétique et ajouter les produits chimiques indiquées dans le tableau 3 (à l'exception des vitamines), de les ajouter l'un après l'autre, et après chaque dissout complètement. Remplissez le récipient pour atteindre 20 L.

| Composant | Montant à ajouter à moyen | Unité |

| NaCl | 350.00 | g |

| CaCl 2 · 2H 2 O | 3.00 | g |

| KCl | 9.60 | g |

| Na 2 SiO 3 · 9H 2 O | 1.14 | g |

| MgSO 4 · 7H 2 O | 29.60 | g |

| 20.40 | g | |

| KH 2 PO 4 | 1,36 | g |

| Le citrate ferrique d'ammonium | 0,10 | g |

| Solution A | 20.00 | ml |

| solution de biotine * | 818,00 | pl |

| solution de vitamine B12 * | 296,20 | pl |

| Solution de chlorhydrate de thiamine * | 521,60 | pl |

| * Ajouter aux médias autoclave refroidi |

Tableau 3: N. salina recette moyenne. Les quantités sont des quantités nécessaires à la préparation de 20 L de milieu riche en nutriments.

- Stériliser à l'autoclave le milieu pendant 30 min à 120 ° C et pression atmosphérique. Laissez le coo moyennel jusqu'à la température ambiante.

- Placer le récipient sur une plaque d'agitateur magnétique. Ajouter les vitamines préparés à l'étape 3.2 et laisser le mélange moyen à fond.

4. contaminants inorganiques de préparation de la pâte

- Remplir partiellement les fioles jaugées indiquées dans le tableau 4 avec DW et ajouter le sel personne inscrite. Remplir avec DW au volume final requis et mélanger soigneusement. Ne pas conserver ces stocks que certains éléments adsorber au ballon murs

ATTENTION: Plusieurs contaminants inorganiques utilisés dans ce protocole sont cancérigènes, tératogènes et mutagènes, porter un masque, des gants et une blouse de laboratoire lors de la manipulation des sels.

| Analyte | Source de sel | Volume de stock pour préparer (L) | Le sel à ajouter à la fiole60; (Mg de sel) | concentration de l'analyte ajouté à la culture (analyte mg / L) |

| Comme | NaAsO 2 | 0,1 | 14,8 | 7.74E-02 |

| CD | CdCl2 | 0,5 | 13,5 | 1,50E-02 |

| Co | CoCl 2, 6H 2 O | 0,5 | 34,7 | 1.56E-02 |

| Cr | Na 2 Cr 2 O 7 · 2H 2 O | 0,1 | 40,6 | 1.29E-01 |

| Cu | CuCl 2, 2H 2 O | 0,1 | 38,3 | 1.30E-01 |

| Hg | HgCl2 | 10 14,6 | 9.80E-03 | |

| Mn | MnCl 2, 4 H 2 O | 0,1 | 58,8 | 1.49E-01 |

| Ni | NiCl 2, 6H 2 O | 0,1 | 112,0 | 2.51E-01 |

| Pb | PbCl2 | 0,5 | 39,9 | 5.41E-02 |

| Sb | Sb 2 O 3 | 0,5 | 26,7 | 4.06E-02 |

| Se | Na 2 SeO 3 | 0,5 | 11,8 | 9.80E-03 |

| Sn | SnCl 2, 2H 2 O | 0,5 | 3.9 | 3.76E-03 |

| V | V 2 O 5 | 0,1 | 22,2 | 1.13E-01 |

| Zn | ZnCl 2 | 0,1 | 99,9 | 4.36E-01 |

Tableau 4:. Concentré minéral préparation contaminants boursier addition de 1 ml de ce stock concentré au milieu de PBR de 1,1 L produit la concentration finale indiqué dans la dernière colonne.

- Stériliser les stocks de contaminants inorganiques en faisant passer la solution à travers un filtre à seringue de 0,2 um stérile et recueillir le filtrat dans un tube stérile.

5. N. salina l'inoculum

- Dans un flacon Erlenmeyer de 500 ml ajouter 200 ml de milieu préparé à l'étape 3, puis ajouter 3 g d'agar. Couvrir le flacon dans une feuille d'aluminium et autoclave pendant 20 min à 120 ° C. Versez la solution dans des boîtes de Pétri stériles et laisser refroidir jusqu'à ce qu'il se solidifie. Cela devrait être complété soit une hotte stérile ou au moins à proximité d'une flamme dans un environnement propre pour réduire le risque de contamination.

- Streak N. cellules salina dans Pétri-dis stérileshes préparé à l'étape 5.1 en utilisant une boucle d'ensemencement stérile. Placez les cultures de boîte de Petri sur une table illuminée avec des lumières T12 maintenus à température ambiante. Laissez microalgues poussent jusqu'à colonies sont visibles.

- colonies de transfert à stériles déconcertés flacons Erlenmeyer contenant 200 ml de milieu riche en nutriments préparés à l'étape 3 et de les garder sur une table vibrante illuminé (1000 RPM). Que la culture grandir jusqu'à ce milieu devient vert.

- Transférer le microalgues à un PBR stérile de 1,1 L. Placez le PBR dans un bain d'eau de l'inoculum illuminé à 200 pmol m -2 s -1 avec des lumières fluorescentes T8 et maintenue à 23 ° C par un refroidisseur à circulation et une régulation du bain de chauffage de l'eau de recirculation automatique. Réglez l'air et de CO 2 rotamètres à 2,5 L min -1 et 25 cc min -1, respectivement.

- Après une semaine de la scission de la croissance de la biomasse en nouveaux 1 .1 L PBRs contenant nouveau média et le laisser grandir jusqu'à ce qu'un total d'au moins 28 g de poids sec de la biomasse sontobtenu entre les deux réacteurs qui peuvent être déterminées par la densité optique.

- Récolter la biomasse d'inoculum par centrifugation à 2054 xg pendant 15 min à 10 ° C en utilisant des flacons de centrifugation stériles et des techniques stériles pour éviter la contamination. Éliminer le surnageant et continuer concentration de cellules que nécessaire.

- Une fois que toute la biomasse est centrifugé, remettre en suspension les cellules dans 300 ml de milieu frais stérile.

- Diluer 0,1 ml de la culture de microalgues dans 3 ml de DW et puis diluer 0,1 ml de cette nouvelle solution dans 3 ml de DW. Assurer que l'échantillon est bien mélangé. Mesurer la densité optique (DO) du concentré de micro-algues à 750 nm () immédiatement en utilisant un spectrophotomètre.

- Utiliser l'équation (1) pour déterminer la quantité de biomasse dans le concentré.

Remarque: L'équation (1) a été obtenue à partir de la régression linéaire entre par rapport au total des solides en suspension (en g / L -1) pour N. Salina (R 2 = 0,9995). L'équation 1 a été développé pour l'spectrophotometer modèle dans le tableau des matériaux, générer un nouveau calibrage si vous utilisez un autre modèle de spectrophotomètre.- En utilisant l'équation (2) calculer le volume de concentré de micro-algues (en L) nécessaire pour obtenir une densité de 4 g / L -1 culture dans un PBR de 1,1 L de volume (en L).

- En utilisant des techniques stériles, ajouter le volume de microalgues concentré trouvé dans l'étape 5.9 à un PBR autoclave pour atteindre une densité de culture initiale de 4 g / L -1. Remplissez PBR avec le milieu à 1.1 L. Répétez cette étape jusqu'à 6 PBRs sont inoculés. Placez les droits des phytogénéticiens dans le bain d'eau de l'inoculum.

- Laissez les microalgues dans les PBRs croître pendant 8 jours et ensuite récolter la biomasse (par répéter les étapes 5.6 à 5.7). Répétez l'étape 5.8 pour calculer la premièrevolume d'inoculum pour une culture de densité initiale de 1 g / L -1.

6. réacteurs expérimentaux

- Techniques stériles en utilisant ajouter environ 1 L de milieu préparé à l'étape 3 à chacun des 12 PBRs stériles acides rincés. Placez les COV dans le bain du système de croissance expérimental de l'eau. Tournez injecter d'air sur au 1,5 L min -1.

- Stériliser un pH-mètre étalonné en le nettoyant avec 70% d'éthanol. Mesurer le pH du milieu dans le PBR et assurer pH est d'environ 7,0; sinon, répétez l'étape 2 pour éliminer l'acide lessivée de l'étape de rinçage acide.

- Calibrer chaque contrôleur de pH en utilisant un tampon pH 7, désinfecter les sondes utilisant de l'éthanol (70%) et les insérer ensuite dans les couvercles PBR.

- Pour chaque PBR (sauf les droits des phytogénéticiens de contrôle), ajouter 1 ml de chacun des stocks des contaminants inorganiques stériles préparées à l'étape 4. Laissez les contaminants bien mélanger dans le PBR. La concentration finale des contaminants inorganiques dans les COV sont shown dans la dernière colonne du tableau 4, et sont les concentrations maximales estimées attendre d'une intégration de la centrale au charbon.

- Ajouter 14 ml de DW stérile pour les droits des phytogénéticiens de contrôle.

- Ajouter l'inoculum de micro-algues concentré obtenu à l'étape 5.11 pour les COV expérimentales, afin d'obtenir une densité de culture initiale de 1 g / L -1. Laissez soigneusement biomasse mix.

- Tournez hautes lumières lumineuses d'intensité (de 984 pmol m -2 s -1) et les contrôleurs de pH et ajuster sur le CO 2 à 30 min 1 cc. Augmenter le flux de CO 2 à 50 cc min -1 du jour 3 après. Faible taux initial de CO 2 d'écoulement est critique afin d'éviter les grands changements de pH en raison de retards dans le transfert de gaz / liquide et de mesure du pH.

- Mesurer et prélever des échantillons au besoin. Assurez-vous de marquer le niveau de l'eau après le prélèvement. (ATTENTION: certains contaminants inorganiques dans le PBR sont cancérigènes, tératogènes et mutagènes; gants et capp utilisationrécipients és lors de la manipulation des échantillons).

- Ajouter DW stérile quotidien pour les droits des phytogénéticiens dans le but de compenser les pertes dues à l'évaporation.

- Après 7 jours de culture, la récolte de la biomasse par centrifugation à 9936 x g et préserver à la fois, de la biomasse et de milieu surnageant, à -80 ° C.

- Lyophiliser la biomasse à 0,1 mbar et -50 ° CO / N. Poudre la biomasse (utiliser une spatule en poudre biomasse à l'intérieur du tube de centrifugation). Préserver gel biomasse séchée à -80 ° C.

7. Micro-ondes assistée par digestion d'échantillons

La digestion des échantillons de biomasse est nécessaire comme étape de pré-traitement pour l'analyse ICP-MS.

Remarque: Ces étapes utilisent un système de digestion récipient micro-ondes fermé avec soulagement de la pression contrôlée. (ATTENTION: Les hautes pressions se développent pendant la digestion acide, inspectent l'intégrité physique des récipients de digestion et de boucliers, et de remodeler les couvercles de cuve de digestion micro-ondes avant chaque utilisation).

- Laver téflon micro-ondes digestion navires avec de l'eau et du savon, rincer à DW et laissez sécher à l'air navires. Pour éliminer la contamination de métaux traces dans les vaisseaux digérer l'acide comme décrit dans les étapes suivantes.

- Remodeler les couvercles de cuve de digestion à micro-ondes et fermer les flacons correctement.

- Ajouter 10 ml d'acide nitrique à chacun.

- Présentez le navire dans le bouclier de sécurité. Faire en sorte qu'aucun biomasse, l'eau ou des réactifs sont laissés sur les parois de la protection de sécurité ou dans les parois externes des récipients de digestion, afin d'éviter des dommages à la protection de sécurité. Boucher le bouclier de sécurité avec la soupape de sécurité en veillant au printemps dans le flacon affleure. Localisez le bouclier sur le rotor avec les évents de capitalisation pointant vers l'extérieur dans la ligne extérieure et vers l'intérieur dans la ligne intérieure.

- Le numéro de la cuve une, à insérer le doigt de gant en céramique et le capteur de température. Ce thermomètre surveille la température interne réelle dans le flacon et sert en tant que paramètre de commande pour exécuter le progr de digestionam. Assurez-vous que le numéro un flacon contient les mêmes quantités échantillon et de réactif que les autres flacons.

- Entrez les paramètres de digestion présentés dans le tableau 5 et de commencer la digestion. Lorsque le programme est terminé, l'air refroidir les flacons jusqu'à ce qu'ils atteignent la température ambiante.

| Étape | Flacons de rinçage | Digestion échantillon | ||||

| Température (° C) | Temps (min) | Max. puissance (W) | Température (° C) | Temps (min) | Max. puissance (W) | |

| 1 | RT à 190 | 25 | 1000 | RT à 180 | 15 | 1000 |

| 2 | 190 | 10 | 1000 | 180 | 15 | 1000 |

| - | 20 | - | - | 20 | - |

Tableau 5: Paramètres utilisés dans le four à micro-programme de digestion.

- L'intérieur d'une hotte, insérer l'outil de l'allégement de la pression sur le capuchon de protection avec les évents de capitalisation pointer loin de vous. Une fois que la pression est relâchée ouvert le bouchon (ATTENTION: flacons digérés toujours ouvertes à l'intérieur hotte depuis biomasse digestion en utilisant de l'acide produit des fumées toxiques).

- Jeter de l'acide. Rincez les récipients en téflon avec DW 3 fois. Laissez flacons air sec.

- Pour digérer la biomasse, ajouter 50 mg de lyophilisé biomasse aux navires de digestion à micro-ondes. Pour le contrôle de la qualité (CQ) préparer les flacons suivants: dans deux flacons différents ajouter soit 5 ml de Niveau 7 ICPMS ou 5 ml de niveau standard 7 Hg CVAAS préparé dans les étapes 9.1 et 10.1 (la solution digéré de ce flacon est appelé le laboratoire fortifiée vierge (LFB)), laisser un autre flacon vide (la solution digéréede ce flacon est appelé le réactif témoin de laboratoire (LRB)).

- Pour digérer moyen, ajoutez 10 ml de milieu surnageant à sécher acide rincé navires micro-ondes de la digestion. Pour le contrôle de la qualité (CQ) préparer les flacons suivants: Dans deux flacons différents ajouter 5 ml de Niveau 7 ICPMS ou CVAAS norme de métal préparés à l'étape 9.1 et 10.1 (la solution digéré de ce flacon est appelé le LFB), à un autre flacon ajouter 10 ml de DW (la solution digérée de ce flacon est appelé le LRB).

- Remodeler les couvercles de cuve de digestion à micro-ondes et fermer les flacons correctement.

- Ajouter 7 ml de concentré de grade trace métallique de l'acide nitrique et 3 ml de peroxyde d'hydrogène à chaque flacon. Homogénéiser le contenu en remuant doucement la solution. Digérer le contenu des flacons en répétant les étapes 7.4 à 7.7 (en utilisant les paramètres micro-ondes pour l'échantillon de digestion digestion dans le tableau 5).

- Ajouter échantillon digéré à une fiole jaugée de 25 ml, rincer les récipients avec DW pour une récupération accrue. Remplissez la fiole jaugée avec DWà la marque.

- Transfert digéré échantillons à un récipient bouché. Conserver les échantillons à 4 ° C jusqu'à l'analyse peut être complétée. Pour cette analyse de l'étude se fait le même jour pour Hg et dans les trois jours pour les autres éléments.

8. Contrôle Qualité (QC) échantillons

Remarque: Analyser QC échantillons afin d'assurer la fiabilité des résultats des échantillons expérimentaux.

- Remplissez partiellement un acide rincé 1 L fiole jaugée avec DW. Ajouter 280 ml de concentré de grade trace métallique de l'acide nitrique et mélanger soigneusement (cette solution est aussi appelé la solution à blanc) (ATTENTION: toujours ajouter l'acide à l'eau, ne jamais ajouter de l'eau à l'acide que la réaction exothermique peut être violent). Laissez solution refroidir à température ambiante.

- En plus de QC échantillons préparés dans les étapes 7.9 et 7.10, préparer les échantillons QC suivants.

- Pour la vérification de l'étalonnage continue (CCV): Remplir un tube de polystyrène à la norme de calibrage (pour la préparation, voirétape 9.2 et 10.1). Mettez la solution standard Hg sur la grille CVAAS et les ICPMS solution standard dans le ICPMS échantillonneur automatique.

- Pour l'étalonnage continue vierge (CCB): Remplir deux tubes de polystyrène (16 ml) avec l'ébauche (solution préparée dans l'étape 8.1). Mettre un échantillon dans le rack de CVAAS et l'autre échantillon dans le ICPMS échantillonneur automatique.

- Pour la matrice de laboratoire fortifiée (LFM): Choisissez au hasard une échantillon de tous les 12 échantillons pour chaque type d'échantillon (c.-à biomasse ou moyenne) et l'utiliser pour préparer un LFM. Pour ICPMS, ajouter 0,5 ml de ICPMS de niveau standard 7 et 3 ml d'échantillon expérimental digéré (à partir de la biomasse ou du milieu) pour un tube de polystyrène.

- Mélanger le contenu et placer les flacons sur l'échantillonneur automatique de ICPMS. Pour CVAAS, ajouter 2 ml Hg niveau standard 7 et 6 ml d'échantillon expérimental digéré (à partir de la biomasse ou du milieu) dans un tube de polystyrène. Mélanger le contenu et placer des flacons sur la grille de CVAAS.

- Pour les échantillons en double: choisir aléatoirement 1 échantillon de jamaisy 12 échantillons pour chaque type de matrice (par exemple, la biomasse, moyen, LFM ou toute matrice diluée) et dupliquer le flacon. Placez les flacons répétées dans l'échantillonneur automatique de ICPMS ou le rack CVAAS.

- Pour les échantillons en double: choisir aléatoirement 1 échantillon de tous les 12 échantillons pour chaque type de matrice (par exemple, la biomasse, moyen, LFM ou toute matrice diluée) et dupliquer le flacon. Placez les flacons répétées dans l'échantillonneur automatique de ICPMS ou le rack CVAAS.

- Définir les critères de qualité de données pour l'étude. Pour la présente étude dupliquer les critères de qualité établis par Eaton, Clesceri, Rice et Greenberg 25. Les paramètres établis pour le QC sont: différence de pour cent (% D) pour CCV à ± 10% 25 (à l'exception de Pb et Sb, voir la discussion), LFB pour cent de récupération (% R) à ± 70-130% 25 pour cent de LFM récupération (% R) à l'intérieur de 75 à 125% 25, et pour cent par rapport différence (SPR) à l'intérieur de ± 20% 25 et une ca continuelibration vierge (CCB) dessous de la limite méthode de déclaration (LMR) 25. Voir équations de calcul à l'étape 9.7.

9. Quantification par plasma à couplage inductif spectrométrie de masse (ICP-MS)

- Le jour de l'analyse, transférer environ 5 ml d'échantillon digéré des tubes de polystyrène et de les placer dans le ICPMS échantillonneur automatique. Ajouter environ 15 ml d'échantillons minéralisés des tubes de polystyrène et de les placer dans le rack de CVAAS.

- Le même jour, de l'analyse de préparer les étalons de calibration. Ajouter ICPMS achetés solution standard et remplir avec le blanc (solution préparée dans l'étape 8.1) comme décrit dans le tableau 6 (voir la description de la solution étalon dans le tableau Matériau) pour fioles jaugées acide rincé.

| Paramètre | Niveau 1 | Niveau 2 | Niveau 3 | Niveau 4 | Niveau 5 | Niveau 6 | Niveau 7 |

| Norme acheté à ajouter (ml) | - | - | - | - | - | - | 10,0 |

| Niveau 7 à ajouter (ml) | 0.0 | 10 | 2.5 | 5.0 | 20,0 | 25,0 | - |

| * Le volume final (ml) | - | 50,0 | 50,0 | 50,0 | 100,0 | 50,0 | 100,0 |

| La concentration finale (ug / L) | |||||||

| 75 Comme | 0.0 | 2.0 | 5.0 | 10,0 | 20,0 | 50,0 | 1000,0 |

| 111 Cd | 0.0 | 10 | 2.5 | 5.0 | 10,0 | 25,0 | 50,0 |

| 59 Co | 0.0 | 10,0 | 25,0 | 50,0 | 100,0 | 250,0 | 500,0 |

| 52 Cr | 0.0 | 2.0 | 5.0 | 10,0 | 20,0 | 50,0 | 100,0 |

| 63 Cu | 0.0 | 5.0 | 12,5 | 25,0 | 50,0 | 125,0 | 250,0 |

| 55 Mn | 0.0 | 3.0 | 7.5 | 15,0 | 30,0 | 75,0 | 150,0 |

| 60 Ni | 0.0 | 8.0 | 20,0 | 40,0 | 80,0 | 200,0 | 400,0 |

| 208 Pb | 0.0 | 10 | 2.5 | 5.0 | 10,0 | 25,0 | 50,0 |

| 121 Sb | 0.0 | 12,0 | 30,0 | 60,0 | 120,0 | 300,0 | 600,0 |

| 51 V | 0.0 | 10,0 | 25,0 | 50,0 | 100,0 | 250,0 | 500,0 |

| 66 Zn | 4.0 | 10,0 | 20,0 | 40,0 | 100,0 | 200,0 | |

| * Atteindre ce volume en ajoutant la solution préparée dans l'étape 8.1 | |||||||

Tableau 6: Concentration des normes d'étalonnage niveaux 1 à 7..

- Retirez les cônes des ICPMS et soniquer eux pendant 1 min dans DW. Sécher les cônes et les remettre dans l'instrument.

- Allumez le refroidisseur d'eau, de gaz (Ar, H 2, He), l'ICPMS, les plug lignes à la norme interne, et remplir des récipients échantillonneur automatique rinçage (DW, l'acide nitrique à 10%, 1% d'acide nitrique + l'acide chlorhydrique 0,5%) .

- Ouvrez le logiciel Workstation MassHunter et tourner sur le plasma, syntonisez le ICPMS et charger la méthode exposée à des paramètres dans le tableau 7.

| Paramètres Valeurs | |||||||||

| Normes internes | 72 Ge, 115 A | ||||||||

| Puissance RF | 1500 W | ||||||||

| débit de gaz plasmagène | 14.98 | ||||||||

| Débit de gaz nébuliseur | 1,1 L / min (support et la dilution du gaz combiné - 0,6 + 0,5 L / min) | ||||||||

| Cône d'échantillonnage | Nickel pour x objectif | ||||||||

| Cône Skimmer | Nickel | ||||||||

| Taux d'absorption échantillon | 0,3 RPS | ||||||||

| Pompe nébuliseur | 0,1 RPS | ||||||||

| S / C Température | 2 ° C | ||||||||

| état de numérisation | Le temps de séjour de 1 sec, le numéro de réplication 3 | ||||||||

| H 2 flux de gaz | N / A | ||||||||

| Il débit de gaz | 4,3 ml / min | ||||||||

| Paramètre | Niveau 1 | Niveau 2 | Niveau 3 | Niveau 4 | Niveau 5 | Niveau 6 |

| Norme L7 Hg à ajouter (ml) | 0 | 1 | 2.5 | 5 | 20 | 25 |

| * Le volume final (ml) | - | 50 | 50 | 50 | 100 | 50 |

| La concentration finale (ug / L) | 0 | 0,5 | 1,25 | 2.5 | 5 | 12,5 |

| * Atteindre ce volume en ajoutant la solution préparée dans l'étape 8.1 | ||||||

Tableau 8: Concentration d'étalon Hg niveaux 1 à 6..

- Ouvrez le gaz Ar et de la vanne d'air, tourner sur la Absorp atomiquetion spectrophotomètre et l'injection de flux spectroscopie atomique (FIAS). Ouvrez le logiciel CVAAS WinLab, allumer la lampe Hg et laissez-le chauffer jusqu'à ce que le paramètre d'énergie du logiciel atteint 79. Charge le programme pour l'analyse Hg avec les paramètres dans le tableau 9. Réglez le trajet de la lumière dans l'instrument pour donner le facteur de transmission maximale.

| Paramètres | Valeurs |

| Gaz vecteur | L'argon, 100 ml / min |

| Lampe | Hg lampe à décharge sans électrode, la configuration à 185 mA |

| Longueur d'ondes | 253,7 nm |

| Fente | 0,7 nm |

| Température de la cellule | 100 ° C |

| Le volume d'échantillon | 500 ul |

| Transporteur | 3% de HCl, 9,23 ml / min |

| Réducteur | 10% SnCl 2, 5,31 ml / min |

| Mesures | Hauteur du pic |

| Lire répétitions | 3 |

Tableau 9: conditions de fonctionnement de CVAAS.

- Branchez la ligne à la solution de support en acide 3% de teneur en métaux traces chlorhydrique.

- Brancher la ligne de la solution d'agent de réduction en 10% de chlorure stanneux (adapté à l'analyse de Hg) dans de l'acide chlorhydrique à 3% de teneur en métaux traces. Préparer cette solution le jour même de l'analyse car elle est sujette à l'oxydation atmosphérique (ATTENTION: le chlorure d'étain est très dangereux, utiliser les vêtements de protection lorsque l'on travaille avec elle Collecter les déchets dans CVAAS confinement dangereux et éliminer correctement.).

- Placez les normes Hg, QC échantillons et des échantillons expérimentaux dans le rack et CVAAS entrée la séquence dans le logiciel CVAAS WinLab. Exécutez des normes et de fournir l'équation d'étalonnage.

- Run QC samples et échantillons expérimentaux. Le CVAAS attire environ 5 ml d'échantillon dans l'instrument, réduit le Hg présent dans l'échantillon de Hg élémentaire (Hg 0) de gaz et le gaz de purge la solution avec un gaz porteur (Ar) dans un système fermé. La vapeur de mercure traverse une cellule dans le trajet de lumière de la lampe Hg. Un détecteur détermine la lumière absorbée à 253,7 nm et corrélée à la concentration. (ATTENTION: la vapeur de mercure est toxique, assurer instrument hotte est en place).

- Calculer% R,% D et SPR dans l'étape 9.7 lors de l'analyse et de comparer les résultats aux projets des critères de qualité de données.

Subscription Required. Please recommend JoVE to your librarian.

Representative Results

Les rendements de la biomasse

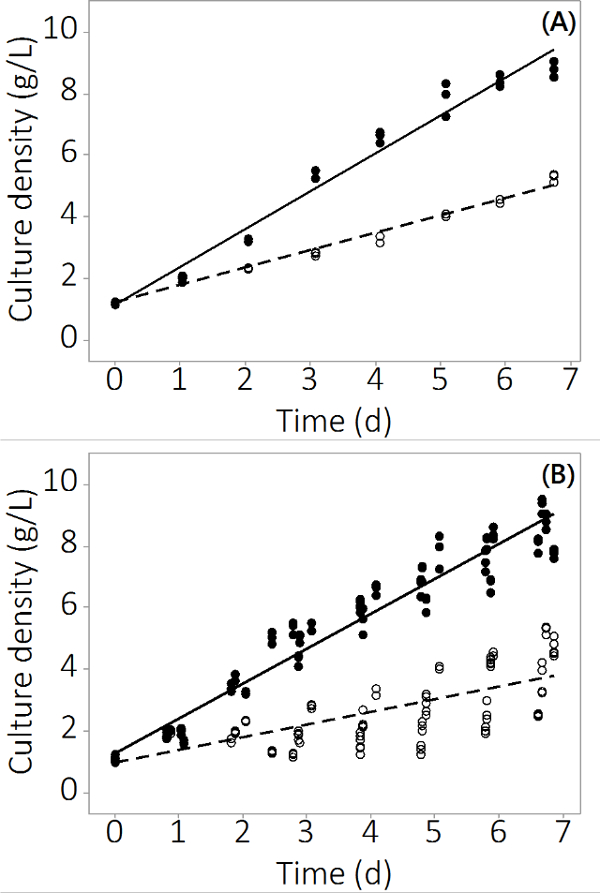

La production de N. salina PBR dans le système utilisé dans cette étude est passé de 1 g / L -1 à 8,5 ± 0,19 g / L -1 (n = 12) pour les réacteurs de commande et de 4,0 ± 0,3 g / L -1 (n = 12) pour le multi-métal contaminé en 7 jours. Les expériences ont produit des données reproductibles dans des réacteurs en triple et plusieurs lots. Figure 2A montre la densité de culture moyenne à très petite erreur standard basé sur un échantillonnage de trois PBRs indépendants. Pour assurer ce résultat n'a pas été un résultat isolé, plus trois lots ont été cultivées avec des résultats similaires. Les résultats combinés de tous les quatre lots sont représentées sur la figure 2B. Bien que la variabilité biologique existe, cette étude montre qu'il ya un impact négatif cohérente des contaminants inorganiques à N. production salina. Les rendements de la biomasse dans les contaminants exposée PBRs étaient statistiquement différente des COV de contrôle dejour 2 et suivantes (ANOVA, p <0,05).

Évaluation Contrôle de la qualité de la quantification des contaminants inorganiques

Douze des quatorze éléments analysés étaient entièrement recouvrable après digestion, comme indiqué par le LFB% R% R avec près de 100%, indiquant aucune perte, aucun gain ni aucune contamination croisée des analytes lors de la digestion (tableau 10). Lors de l'analyse quantitative des échantillons D et% SPR ont été surveillées par toutes les analyses et la moyenne des résultats obtenus sont indiqués dans le tableau 10. As, Cd, Co, Cr, Cu, Hg, Mn, Ni, Pb, Sb, V et Zn passés l'% D et SPR, cependant% D pour Pb et Sb ont baissé progressivement au cours de l'analyse. Le D% pour ces éléments sont améliorées après le nettoyage de cône, cependant, le nettoyage du cône constante est impraticable, et donc les objectifs de qualité de données pour Pb et Sb ont été abaissés. CCB pour tous les analytes étaient également inférieurs à la LMR. Les effets de matrice ont été évalués par l'analyse des échantillons de LFM et obtenir le% R. Wien Co, Hg, V et Sb a passé les critères de données QC, il n'a pas été adopté par As, Cd, Cr, Cu, Mn, Ni, Pb et Zn lorsque des échantillons de la biomasse digérés ont été analysés, ce qui entraîne en% R-dessous les objectifs CQ. Matrice de dilution dans DW à un rapport de 1: 3 (soluté: solvant) a donné lieu à ce qui se passait R% des critères de qualité des données. Les effets de matrice ont également été observées lors de l'analyse du surnageant et digérée ont été traitées par le même taux de dilution (tableau 10) en veillant à la dilution ne compromet pas la limite de détection de l'instrument. Problèmes avec la détection de Se et Sn ont été observés basées sur des lectures instables et un problème de contamination, respectivement. Les lectures instables pour Se sont attribués à des sels dans la matrice 27. La contamination a été Sn remonte à un acide utilisé dans l'étape de digestion.

| Analyte | R | CCV | LFB | LFM pour les échantillons de la biomasse | LFM pour les échantillons de surnageants | ||||

| % RÉ | % R | Taux de dilution | % R | SPR | Taux de dilution | % R | SPR | ||

| QC limite 25 | 0.9950 | ± 10 | 70-130 | - | 75-125 | ± 20 | - | 75-125 | ± 20 |

| Comme | 0,9998 | 1.8 | 101,0 | 1: 3 | 100,4 | 5.2 | 1: 3 | 92,5 | -0.5 |

| CD | 1.0000 | 1.4 | 102,6 | 1: 3 | 103,5 | 4.6 | Aucun | 92,3 | 0,6 |

| Co | 0,9997 | 1.7 | 98,8 | Aucun | 95,2 | -1.4 | Aucun | 96,5 | -1.5 |

| Cr | 0,9999 | 1.5 | 99,8 | 1: 3 | 96,5 | 1.8 | 1: 3 | 90,1 | -0.8 |

| Cu | 0,9999 | 2.9 | 98,2 | 1: 3 | 101,4 | 4.8 | 1: 3 | 94,4 | -0.5 |

| Hg | 0.9983 | -1.7 | 103,0 | Aucun | 98,7 | 1.5 | Aucun | 98,0 | 0,3 |

| Mn | 0,9998 | 2.9 | 97,6 | 1: 3 | 83,2 | 1.8 | 1: 3 | 95,4 | -1.7 |

| Ni | 0,9999 | 103,5 | 1: 3 | 98,5 | 2.1 | Aucun | 93,3 | -0.9 | |

| V | 0,9998 | 2.5 | 97,2 | Aucun | 95,5 | -1.5 | Aucun | 101,2 | -1.9 |

| Pb | 0,9998 | 12,6 | 105,2 | 1: 3 | 88,9 | 0.0 | Aucun | 93,5 | -0.5 |

| Sb | 0,9998 | 1.1 | 105,7 | Aucun | 101,8 | -9.6 | Aucun | 90,8 | -1.2 |

| Zn | 0,9997 | 5.2 | 120,8 | 1: 3 | 90,7 | 1.4 | Aucun | 89,2 | -1.9 |

Tableau 10: Résumé des résultats des échantillons de contrôle de qualité. R = cocoefficient de rrelation,% D: différence de pour cent,% R: pour cent de récupération, SPR = différence relative de pour cent, taux de dilution se réfère à soluté: taux de solvant.

Les concentrations de contaminants inorganiques

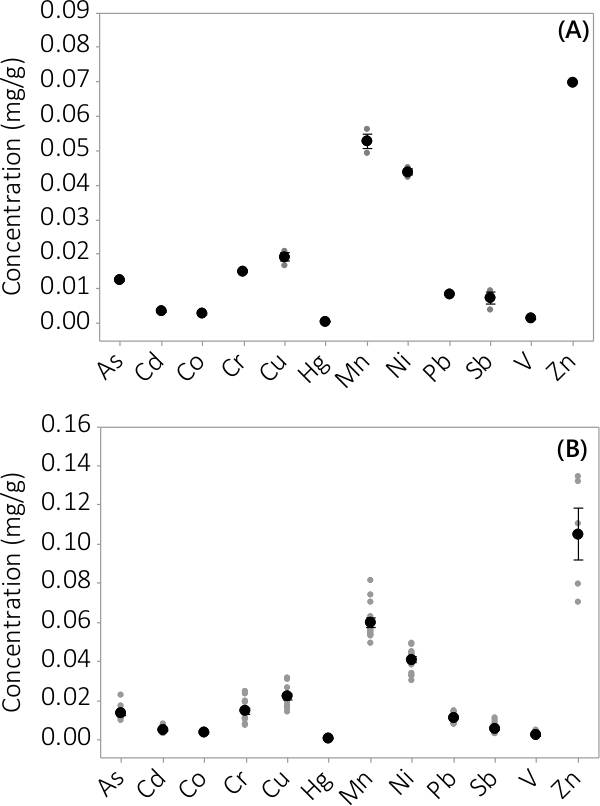

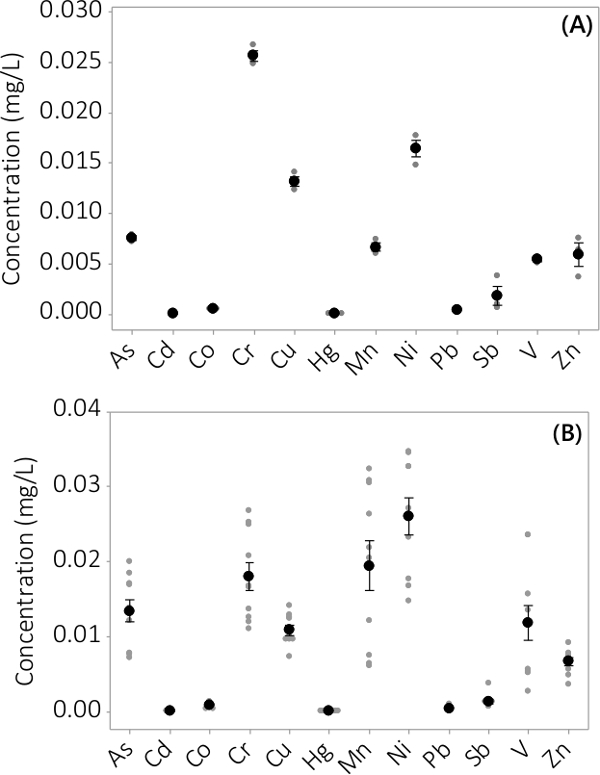

Métaux lourds et des contaminants inorganiques ont été trouvés dans les deux milieu de la biomasse et du surnageant. Les concentrations trouvées dans la biomasse pour les 12 éléments analysés sont présentés dans la figure 3. Les concentrations dans la biomasse récoltée à partir PBRs triple (N = 3) dans le lot n ° 1 montre une très petite erreur standard (figure 3A). La combinaison des données de PBRs triple de 4 lots montre constamment que les contaminants inorganiques sont présents dans la biomasse (N = 12). Les concentrations trouvées dans le milieu surnageant sont présentés dans la figure 4. Les résultats montrent PBRs triple (N = 3) pour le lot n ° 1 ont aussi petite erreur standard (figure 4A) et montrent que la plupart des contaminants ont été localisés préférentiellement dans la biomasse la lecture de très faibles concentrations dans le liquide surnageant avec plusieurs concentrations de l'échantillon à proximité de la LMR de l'instrument. Les résultats de tous les quatre lots sont présentées sur la figure 4B.

Figure 2. De concentration C ulture cours de la période de culture pour les droits des phytogénéticiens contaminés et de contrôle. (A) la densité de la culture dans le lot n ° 1, les résultats de n = 3 PBR. (B) La densité de culture en 4 lots, les résultats de n = 12 PBR. Cercles vides représentent la biomasse contaminés, cercles pleins représentent le contrôle.

Figure 3. Concentration de contaminants inorganiques dans la biomasse. (A) Concentration dans le lot #1, des résultats à partir de N = 1 pour les PBR Zn et N = 3 pour tous les COV autres analytes, (B) Concentration de 4 lots, les résultats de N = 4 pour les COV Zn et n = 12 pour toutes les COV autres analytes. Les concentrations moyennes sont représentées par des cercles noirs remplis, points de données individuels sont représentés par des cercles gris remplis. Les barres d'erreur représentent ± un écart-type de la moyenne.

Figure 4. La concentration des contaminants inorganiques dans le surnageant. (A) Concentration dans le lot n ° 1, des résultats de n = 3, COV (B) Concentration de 4 lots, les résultats de n = 12 COV. Les concentrations moyennes sont représentées par des cercles noirs remplis, points de données individuels sont représentés par des cercles gris remplis. Les barres d'erreur représentent ± un écart-type de la moyenne.

Subscription Required. Please recommend JoVE to your librarian.

Discussion

Saline microalgues N. salina peuvent être cultivées avec succès dans le système de croissance conçu avec des résultats reproductibles et des rendements élevés de biomasse. Airlift mélange permis pour une culture en suspension bien mélangée avec un tassement minimal ou encrassement biologique au cours des périodes de croissance de 7 jours. La variabilité de la lumière minimale dans la banque de lumière fluorescente est également indiqué pour ne pas produire des différences notables dans la croissance.

L'étude montre métal lourd milieux contaminés à des concentrations représentant de l'intégration avec les gaz de combustion du charbon des répercussions négatives sur la croissance de la biomasse. Répétabilité dans l'étude met en évidence l'impact du système multi-métal a sur la productivité. Différentes étapes du processus ont le potentiel d'avoir un impact négatif sur la croissance et contaminer le système nécessitant une préparation expérimentale diligent. Détermination du pH du milieu avant de commencer l'expérience est une étape de QC qui permet de vérifier que le milieu est acidifié pas (par exemple, resulting de mauvaise PBR rinçage après trempage acide). Milieu acidifié aura une incidence sur la croissance des algues et de modifier la biodisponibilité des nutriments (par exemple, les changements dans la spéciation inorganique de carbone et les métaux spéciation) impactant ainsi les interactions entre les algues sites de liaison, des nutriments et des métaux. La préparation méticuleuse du matériel de laboratoire pour ces études était nécessaire de telle sorte que l'équilibre de masse exacte des métaux introduits peut être effectuée. Les autres étapes du processus ont le potentiel d'introduire portées disparues métaux soulignant la nécessité de l'utilisation de solvants et de produits chimiques de qualité appropriés. QC appropriée à travers le processus peut identifier efficacement l'introduction de contaminants métalliques lourds.

Les résultats montrent contaminants introduits sont réparties entre la biomasse (Figure 3), les médias (Figure 4) et de l'environnement. Contaminants inorganiques trouvés dans la N. récoltée salina suggère que ce sera microalgues Incorporate plusieurs des contaminants inorganiques présentes dans les gaz de combustion. Cette assimilation peut être le résultat de l'adsorption sur les parois des cellules dues à des sites de liaison chargés, l'absorption à l'intérieur de la cellule en raison de l'activité métabolique et la précipitation des complexes formés avec des éléments présents dans le milieu 28. Visuellement les réacteurs avec des contaminants inorganiques après une couple de jours apparaissaient de couleur jaune par rapport à la couleur vert foncé des réacteurs de contrôle. Contaminés biomasse récoltée était pas visuellement différente de la biomasse sans contaminant après la formation de culot après la récolte par centrifugation. La différence de couleur visuelle avant la récolte est attribuée à une biomasse plus faible densité et a souligné microalgues. Contaminants ne sont pas enlevées dans la biomasse ont le potentiel d'accumulation dans les médias comme l'illustre la figure 4. Accumulation dans les médias représente un potentiel de limiter échelle que le recyclage des médias représente une nécessité pour la viabilité économique. La limitation serait dictéepar la tolérance aux contaminants de métaux lourds qui seront espèce spécifique. Les résultats de cette étude soulignent la nécessité de mieux comprendre les impacts négatifs potentiels sur l'intégration des systèmes de croissance de microalgues avec des sources de carbone des déchets, en particulier gaz de combustion à base de charbon. Les résultats de cette étude mettent en évidence les besoins pour comprendre les implications de la productivité des autres contaminants devraient être présents dans les gaz de combustion tels que les oxydes de soufre et d'azote, poussières fines, et les contaminants organiques tels que les dioxines polychlorés et de dibenzo dibenzo furanes. Évaluations de thé et ACV antérieures ont pris une intégration transparente sans tenir compte des effets des contaminants tels que les métaux lourds et des contaminants inorganiques sur la productivité. En général, les résultats de ces travaux mettent en évidence l'impact d'un système multi-métal sur la productivité et peuvent être utilisées pour comprendre les potentiels des microalgues à bioremediate contaminants.

La méthodologie présentée a permis de eétude de e des contaminants inorganiques avec des résultats reproductibles pour microalgues. Certains contaminants inorganiques utilisées dans cette expérience sont traditionnellement trouvés dans les systèmes de croissance à de faibles concentrations, mais les autres ne possèdent pas de fonction connue dans la cellule. Il en résulte que le mélange multi-élément de As, Cd, Co, Cr, Cu, Hg, Mn, Ni, Pb, Sb, Se, Sn, V et Zn à la concentration indiquée dans le tableau 4 a inhibé la croissance. Quantifier la quantité de contaminants dans la biomasse peut se révéler difficile dans les systèmes multi-métalliques. Souvent, les échantillons avec des teneurs élevées en matières organiques et des sels peuvent produire des interférences de la matrice, les interférences polyatomiques, les interférences physiques et accumulation de sel dans les cônes qui mène éventuellement à des lectures inexactes et la perte de précision analytique 29,30. Des échantillons de contrôle de qualité exécutés conjointement avec les échantillons expérimentaux aidé à déterminer l'exactitude et la précision des lectures. La mesure des analytes en utilisant les protocoles mis au point pour cette étude a révélé unccurate et précis production de récupération acceptables qui relèvent de la performance acceptable pour ce type d'étude 25,29. La digestion des échantillons par micro-ondes a été montré pour être efficace pour N. salina comme échantillons digérés ont été clair avec aucune présence de débris cellulaires ou des parties non miscibles. La matrice utilisée dans ces expériences (biomasse algale et l'eau de mer artificielle) produit interférences de la matrice qui ont été surmontés par la matrice dilution. Toutefois, la taille des échantillons de biomasse plus élevés que ceux utilisés dans cette expérience pourraient conduire à des interférences de la matrice, et donc QC doivent être analysés pour chaque scénario spécifique.

Subscription Required. Please recommend JoVE to your librarian.

Materials

| Name | Company | Catalog Number | Comments |

| Chemicals | |||

| Sodium chloride | Fisher Scientific | S271-3 | |

| Calcium chloride dihydrate | Fisher Scientific | C79-500 | |

| Potassium chloride | Fisher Scientific | P217-500 | |

| Sodium meta silicate nonahydrate | Fisher Scientific | S408-500 | |

| Magnesium sulfate heptahydrate | Fisher Scientific | M63-500 | |

| Potassium nitrate | EMD Chemical | PX1520-5 | |

| Potassium phosphate monobasic | Fisher Scientific | P285-500 | |

| Ammonium ferric citrate | Fisher Scientific | I72-500 | |

| Boric acid | Fisher Scientific | A73-500 | |

| Sodium molybdate, dihydrate | EMD Chemical | SX0650-2 | |

| Manganese chloride tetrahydrate | Fisher Scientific | M87-500 | |

| Zinc sulfate heptahydrate | Fisher Scientific | Z68-500 | |

| Cupric sulfate pentahydrate | Fisher Scientific | C489-500 | |

| Biotin | Acros Organics | 230090010 | |

| Thiamine | Acros Organics | 148990100 | |

| Vitamin B12 | Acros Organics | 405920010 | |

| Copper (II) chloride dihydrate | Sigma-Aldrich | 221783-100G | Irritant, Dangerous to the Environment |

| Lead (II) chloride | Sigma-Aldrich | 268690-250G | Toxic, Dangerous to the Environment |

| Sodium dichromate dihydrate | Sigma-Aldrich | 398063-100G | Oxidizing, Highly Toxic, Dangerous to the Environment |

| Cobalt (II) chloride hexahydrate | Sigma-Aldrich | 255599-100G | Toxic, Dangerous to the Environment |

| Nickel (II) chloride hexahydrate | Sigma-Aldrich | 223387-500G | Toxic, Dangerous to the Environment |

| Sodium (meta) arsenite | Sigma-Aldrich | 71287 | Toxic, Dangerous to the Environment |

| Cadmium chloride | Sigma-Aldrich | 202908-10G | Highly Toxic, Dangerous to the Environment |

| Mercury (II) chloride | Sigma-Aldrich | 215465-100G | Toxic, Dangerous to the Environment |

| Tin (II) chloride dihydrate | Fisher Scientific | T142-500 | Corrosive. Suitable for Hg analysis. Very hazardous. |

| Manganese chloride tetrahydrate | Fisher Scientific | M87-500 | |

| Vanadium (V) oxide | Acros Organics | 206422500 | Dangerous to the Environment |

| Carbon dioxide | Air Liquide | I2301S-1 | Compressed |

| Hydrogen peroxide | H325-500 | Fisher Scientific | 30% in water |

| ICP-MS standard | ICP-MS-6020 | High Purity Standards | |

| Mercury standard | CGHG1-1 | Inorganic Ventures | 1000±6 µg/mL in 5% nitric acid |

| Argon | Air Liquide | Compressed | |

| Helium | Air Liquide | Compressed, ultra high purity | |

| Hydrogen | Air Liquide | Compressed, ultra high purity | |

| Nitric acid | Fisher Scientific | A509-P212 | 67-70% nitric acid, trace metal grade. Caution: manipulate under fume hood. |

| Hydrochloric acid | Fisher Scientific | A508-P212 | 35% hydrochloric acid, trace metal grade. Caution: manipulate under fume hood. |

| Equipment | |||

| Scientific prevacuum sterilizer | Steris | 31626A | SV-120 |

| Centrifuge | Thermo Fisher | 46910 | RC-6 Plus |

| Spectrophotometer | Shimadzu | 1867 | UV-1800 |

| pH controller | Hanna | BL981411 | X4 |

| Rotometer, X5 | Dwyer | RMA-151-SSV | T31Y |

| Rotometer, X5 | Dwyer | RMA-26-SSV | T35Y |

| Water bath circulator | Fisher Scientific | 13-873-45A | |

| Compact chiller | VWR | 13270-120 | |

| Freeze dryer | Labconco | 7752020 | |

| Stir plate | Fisher Scientific | 11-100-49S | |

| pH lab electrode | Phidgets Inc | 3550 | |

| Inductively coupled plasma mass spectrometer | Agilent Technologies | 7700 Series ICP-MS | Attached to autosampler CETAC ASX-520 |

| FIAS 100 | Perkin Elmer Instruments | B0506520 | |

| Atomic absorption spectrometer | Perkin Elmer Instruments | AAnalyst 800 | |

| Cell heater (quartz) | Perkin Elmer Instruments | B3120397 | |

| Microwave | Milestone | Programmable, maximum power 1,200 W | |

| Microwave rotor | Milestone | Rotor with 24-75 ml Teflon vessels for closed-vessel microwave assisted digestion. | |

| Materials | |||

| 0.2 μm syringe filter | Whatman | 6713-0425 | |

| 0.2 μm syringe filter | Whatman | 6713-1650 | |

| 0.45 μm syringe filter | Thermo Fisher | F2500-3 | |

| Polystyrene tubes | Evergreen | 222-2094-050 | 17 x 100 mm w/cap, 16 ml, polysteryne |

| Octogonal magnetic stir bars | Fisher scientific | 14-513-60 | Magnets encased in PTFE fluoropolymer |

References

- Dismukes, G. C., Carrieri, D., Bennette, N., Ananyev, G. M., Posewitz, M. C. Aquatic phototrophs: efficient alternatives to land-based crops for biofuels. Curr Opin Biotechnol. 19 (3), 235-240 (2008).

- Moody, J. W., McGinty, C. M., Quinn, J. C. Global evaluation of biofuel potential from microalgae. Proceedings of the National Academy of Sciences. 111 (23), 8691-8696 (2014).

- Pinto, E., et al. Heavy metal-induced oxidative stress in algae. J Phycol. 39 (6), 1008-1018 (2003).

- Gupta, A., Lutsenko, S. Evolution of copper transporting ATPases in eukaryotic organisms. Curr Genomics. 13 (2), 124-133 (2012).

- Perales-Vela, H. V., Peña-Castro, J. M., Cañizares-Villanueva, R. O. Heavy metal detoxification in eukaryotic microalgae. Chemosphere. 64 (1), 1-10 (2006).

- Sandau, E., Sandau, P., Pulz, O. Heavy metal sorption by microalgae. Acta Biotechnol. 16 (4), 227-235 (1996).

- Amer, L., Adhikari, B., Pellegrino, J. Technoeconomic analysis of five microalgae-to-biofuels processes of varying complexity. Bioresour Technol. 102 (20), 9350-9359 (2011).

- Benemann, J. R., Goebel, R. P., Weissman, J. C., Augenstein, D. C. Microalgae as a source of liquid fuels. Final Technical Report, US Department of Energy, Office of Research. , (1982).

- Benemann, J. R., Oswald, W. J. Report No. DOE/PC/93204--T5 Other: ON: DE97052880; TRN: TRN. Systems and economic analysis of microalgae ponds for conversion of CO2 to biomass. , (1996).

- Chisti, Y. Biodiesel from microalgae. Biotechnol Adv. 25 (3), 294-306 (2007).

- Davis, R., Aden, A., Pienkos, P. T. Techno-economic analysis of autotrophic microalgae for fuel production. Applied Energy. 88 (10), 3524-3531 (2011).

- Jones, S., et al. Process design and economics for the conversion of algal biomass to hydrocarbons: whole algae hydrothermal liquefaction and upgrading. U.S. Department of Energy Bioenergy Technologies Office. , (2014).

- Lundquist, T. J., Woertz, I. C., Quinn, N. W. T., Benemann, J. R. A realistic technology and engineering assessment of algae biofuel production. Energy Biosciences Institute. , Berkeley, CA. (2010).

- Nagarajan, S., Chou, S. K., Cao, S., Wu, C., Zhou, Z. An updated comprehensive techno-economic analysis of algae biodiesel. Bioresour Technol. 145, 150-156 (2011).

- Pienkos, P. T., Darzins, A. The promise and challenges of microalgal-derived biofuels. Biofuels Bioproducts & Biorefining-Biofpr. 3, 431-440 (2009).

- Richardson, J. W., Johnson, M. D., Outlaw, J. L. Economic comparison of open pond raceways to photo bio-reactors for profitable production of algae for transportation fuels in the Southwest. Algal Research. 1 (1), 93-100 (2012).

- Rogers, J. N., et al. A critical analysis of paddlewheel-driven raceway ponds for algal biofuel production at commercial scales. Algal Research. 4, 76-88 (1016).

- Sun, A., et al. Comparative cost analysis of algal oil production for biofuels. Energy. 36 (8), 5169-5179 (2011).

- Thilakaratne, R., Wright, M. M., Brown, R. C. A techno-economic analysis of microalgae remnant catalytic pyrolysis and upgrading to fuels. Fuel. 128, 104-112 (2014).

- Quinn, J. C., et al. Nannochloropsis production metrics in a scalable outdoor photobioreactor for commercial applications. Bioresour Technol. 117, 164-171 (2012).

- Borkenstein, C., Knoblechner, J., Frühwirth, H., Schagerl, M. Cultivation of Chlorella emersonii with flue gas derived from a cement plant. J Appl Phycol. 23 (1), 131-135 (2010).

- Douskova, I., et al. Simultaneous flue gas bioremediation and reduction of microalgal biomass production costs. Appl Microbiol Biotechnol. 82 (1), 179-185 (2009).

- Israel, A., Gavrieli, J., Glazer, A., Friedlander, M. Utilization of flue gas from a power plant for tank cultivation of the red seaweed Gracilaria cornea. Aquaculture. 249 (1-4), 311-316 (2012).

- Napan, K., Teng, L., Quinn, J. C., Wood, B. Impact of Heavy Metals from Flue Gas Integration with Microalgae Production. , Algal Research. (2015).

- Eaton, A. D., Clesceri, L. S., Rice, E. W., Greenberg, A. E. 3125B. Inductively coupled plasma/mass spectrometry (ICP/MS) method. Standard methods for the examination of water and wastewater. , (2005).

- Eaton, A. D., Clesceri, L. S., Rice, E. W., Greenberg, A. E. Standard methods for the examination of water and wastewater. , APHA-AWWA-WEF. (2005).

- Matrix effects in the ICP-MS analysis of selenium in saline water samples. Smith, M., Compton, J. S. Proceedings of the 2004 Water Institute of Southern Africa Biennial Conference, Cape Town, South Africa, , (2004).

- Mehta, S. K., Gaur, J. P. Use of algae for removing heavy metal ions from wastewater: progress and prospects. Crit Rev Biotechnol. 25 (3), 113-152 (2005).

- EPA, U. Method: 200.8: Determination of trace elements in waters and wastes by inductively coupled plasma - mass spectrometry. , (1994).

- Eaton, A. D., Clesceri, L. S., Rice, E. W., Greenberg, A. E. 3120B. Inductively coupled plasma (ICP) method. Standard methods for the examination of water and wastewater. , (2005).

Tags

Sciences de l'environnement Numéro 101 les algues les métaux lourds,Get cutting-edge science videos from JoVE sent straight to your inbox every month.